Навигация

1. Введение

Для придания металлическим изделиям защитных, защитно-декоративных функциональных свойств, обеспечивающих надежную долговечную работу их в различных эксплуатационных условиях, а также для восстановления деталей, выбранных при сравнительно малых износах, большую роль играют химические и электрохимические процессы нанесения покрытий.

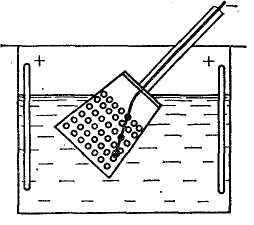

Электрохимические (гальванические) покрытия широко применяются при восстановлении деталей, выбранных при сравнительно малых износах.

Электрохимическим способом получают покрытия цинком, кадмием, медью, хромом, никелем. В машино–и приборостроении используют электролитическое осаждение меди, цинка, кадмия, серебра и золота в ваннах.

Разнообразие гальванических и химических процессов, применение при этом химических веществ, температурных режимов обуславливает разнообразие качественного и количественного состава выделяющихся загрязняющих веществ, их агрегатных состояний.

Технологические процессы нанесения электрохимическим способом включают в себя ряд последовательных операций: травление, шлифование, химическое обезжиривание, нанесение покрытий.

Все эти операции в производстве металлопокрытий сопровождаются выделением в воздух помещений, в атмосферу различных загрязняющих веществ. Особой токсичностью отличаются растворы цианистых солей, серной, хромовой и азотной кислот и др.

Цель: по заданным условиям выполнить проект общеобменной вентиляции защиты атмосферы от выбросов загрязняющих веществ при нанесение металлопокрытий гальваническим способом.

Исходные данные:

1.Процесс – нанесение металлопокрытий гальваническим способом (электрохимический способ)

2.Применение в проекте бортового отсоса (односторонний) с поддувом

3.Ширина стационарной ванны 1000 мм. Длина стационарной ванны 1500 мм

4.Температура кислоты в стационарной ванне 18 С°.

2.Влияние гальванических производств на окружающую среду

Из большого объема промышленных выбросов, попадающих в окружающую среду, на машиностроение приходится лишь незначительная его часть - 1-2%. В этот объем входят и выбросы предприятий военно-ориентированных отраслей, оборонной промышленности, являющейся значительной составной частью машиностроительного комплекса. Однако на машиностроительных предприятиях имеются основные и обеспечивающие технологические процессы производства с весьма высоким уровнем загрязнения окружающей среды. К ним относятся: внутризаводское энергетическое производство и другие процессы, связанные во сжиганием топлива; литейное производство; металлообработка конструкций и отдельных деталей; сварочное производство; гальваническое производство; лакокрасочное производство.[1]

По уровню загрязнения окружающей среды районы гальванических и красильных цехов как машиностроительных в целом, так и оборонных предприятий сопоставимы с такими крупнейшими источниками экологической опасности, как химическая промышленность; литейное производство сравнимо с металлургией; территории заводских котельных - с районами ТЭС, которые относятся к числу основных загрязнителей.

Таким образом, машиностроительный комплекс в целом и производства оборонных отраслей промышленности, как его неотъемлемая часть, являются потенциальными загрязнителями окружающей среды: воздушного пространства; поверхностных водоисточников; почвы.[2]

При всем многообразии подотраслей машиностроения и в том числе военно-ориентированных, оборонных предприятий по специфике загрязнения окружающей среды их можно разделить на две группы: ресурсо- и наукоемкие. Особенности наукоемких подотраслей машиностроения: их небольшая материало- и энергоемкость, малое водопотребление и значительно меньший выброс загрязняющих веществ в окружающую среду по сравнению с ресурсоемкими. Эти подотрасли и производства характеризуются небольшим выбросом в атмосферу таких традиционных массовых загрязняющих веществ, как диоксиды серы, азота и др., но в то же время выбрасываются другие загрязняющие вещества, не столь свойственные для ресурсоемких отраслей машиностроения. В последнее время ресурсоемкие подотрасли преобладают над наукоемкими. На долю предприятий, имеющих гальваническое производство приходится 15-20% общих загрязнений атмосферы промышленностью, что составляет более 10,3 млн. т вредных веществ в год,

Экологическая безопасность атмосферы, минимизация выбросов загрязняющих веществ может быть обеспечена применением методов обезвреживания загрязнителей или использованием безотходных технологий, а также разработка очистных сооружений.[3]

4. Описание общеобменной вентиляционной схемы

Наиболее эффективное средство борьбы с вредными веществами в вентилируемых помещениях – это удаление их в местах выделения с помощью вытяжных систем. Однако это не всегда возможно, например, когда в места нахождения людей или источники вредных выделений расположены по всей площади помещений. В таких случаях устраивают общеобменную вентиляцию, когда разбавление вредных веществ до ПДК осуществляется за счет притока свежего воздуха. В соответствии с этим системы общеобменной вентиляции должны включать в себя устройство для забора воздуха, его обработки, транспортировки, а также для удаления отработавшего воздуха. Для подготовки изделий к покрытию применяют в основном стационарные ванны .[1]

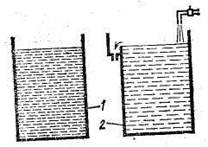

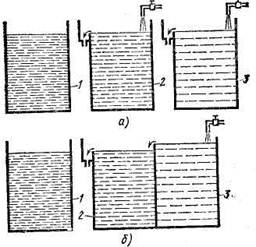

Производственные ванны представляют собой открытые резервуары, чаще всего четырехугольной формы, наполненные жидкостью с различными растворами, нередко весьма ядовитыми.

Ванны для нанесения гальванических покрытий делают в основном из нержавеющей стали и в случае необходимости выкладывают внутри различными изоляционными материалами.

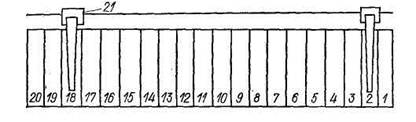

Содержащиеся в ваннах растворы, испаряясь, разносятся по помещению и тем самым загрязняют в нем воздух. Вредности из производственных ванн могут выделяться в виде паров, газов и «полых капель», представляющих собой частицы газа, заключенные в жидкую оболочку. Эти капли, поднимаясь вверх, выносятся из ванны и, лопаясь, смешиваются с воздухом помещения. В вентиляционной практике получило большое распространение устройство отсоса по бортам ванны в виде сплошной щели, называемой бортовым отсосом . Для энергичного всасывания в щель бортового отсоса вредных паров применяют поддув от сети сжатого воздуха. Применение поддува дает возможность снизить влияние посторонних токов воздуха в помещении на устойчивость перетекания газообразной вредности к приемнику и снизить расход воздуха. Далее загрязненный воздух попадает в фильтр. Фильтр очищает воздух от аэрозольных частиц кислот. Фильтр оборудуется поддоном для сбора конденсата, где скапливается конденсат после очистки воздуха. По трубопроводу он переходит в емкость для сбора конденсата. От фильтра очищенный от паров серной кислоты воздух при помощи вентилятора попадает в воздуховод (коррозионностойкий из нержавеющей стали). Через отверстие в перекрытии в системе общеобменной вентиляции воздух выбрасывается в атмосферу. Для предотвращения попадания атмосферных осадков в вентиляцию на крыше устраивается вентиляционный зонт.

5.Оборудование для нанесения гальванических покрытий

5.1Стационарная ванна

Для подготовки изделий к покрытию применяют в основном стационарные ванны.

Все детали, подвергающиеся химической или электролитической обработке, подразделяются на три группы сложности:

1.Пластины и цилиндрические детали (без резьбы)

2.крепежные детали, рельефные, штампованные детали безполостей, в которых может задерживаться раствор (электролит)

3.детали с глухими отверстиями, в которых задерживается раствор (электролит), например, стакан с внутренней резьбой, а также детели, имеющие трудно промываемые участки

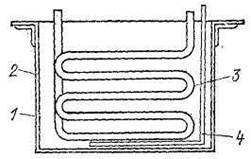

Обезжиривают изделия в сварных прямоугольных ваннах, изготовленных из листовой стали. Ванны для обезжиривания в большинстве случаев снабжены подогревом и имеют специальные вентиляционные устройства. В ваннах предусмотрены специальные устройства «карманы» для удаления с поверхности раствора пены и масла.

Для травления меди и ее сплавов применяют керамиковые ванны, оборудованные вентиляционными устройствами.

Ванны для нанесения гальванических покрытий делают в основном из стали и в случае необходимости выкладывают внутри различными изоляционными материалами. Для кислых электролитов для внутренней обкладки применяется винипласт. Их используют для кислого цинкования, лужения,

Похожие работы

... постоянного тока низкого напряжения. Для этого широко применяются выпрямители, создающие индивидуальное питание для каждой ванны (в соответствии с потребляемой силой тока). Применение гальванотехники в микроэлектронике. Удаление загрязнений с поверхности подложек. Электрические характеристики интегральных микросхем (ИМС) и их надежность во многом обуславливаются степенью совершенства ...

... который установил, что лишь два из них: №1 – дицианоаурат калия – KAuCN2 и №2,– дают осадки золота хорошего качества. Вывод Эльснера, по существу, задал направление дальнейших исследований в области электрохимического золочения. Проведенный нами анализ работ де Рюольса показал, что его основная заслуга состоит в том, что он впервые осуществил чисто гальванический процесс. Иными словами, именно ...

... развития гальванотехники в XIX – XX вв. в значительной степени остаётся открытым. Представляется, что его можно решить на основании реконструкции процесса создания гальванического производства; прослеживания, каким областям науки и техники, их конкретным достижениям обязано оно своим становлением; рассмотрения социально-экономических предпосылок возникновения и становления гальванотехники. ...

... завода (бывш.) оснащены устройствами автоматического регулирования температуры, фильтрации электролитов, очистки зеркала раствора. Грузоподъемность автооператора — 4,45 Н. Производительность линий при гальванических покрытиях — до 30 м2/ч, при химическом — до 60 м2/ч. Загрузка и разгрузка производятся с одной стороны линии. Автоматические линии с автооператором консольного типа (АГ-24 и АГ-42) ...

0 комментариев