Навигация

1. подъема температуры;

2. изотермической выдержки.

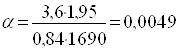

Расчет производим, используя критериальные зависимости теплопроводности при нестационарных условиях. Определяем критерий Фурье:

![]() ,

,

где:

ф – продолжительность расчетного периода ТВО, ч;

R –определяющий размер изделия, м;

![]() ,

,

б – коэффициент температуропроводности бетонной смеси, м2/с. Определяем по формуле:

,

,

где:

л – коэффициент теплопроводности твердого бетона (л=1,95), Вт/мМєС;

![]() – удельная теплоемкость бетона (

– удельная теплоемкость бетона (![]() =0,84),к Дж/кгМєС;

=0,84),к Дж/кгМєС;

![]() – средняя плотность бетона, кг/м3.

– средняя плотность бетона, кг/м3.

Для первого периода ТВО:

,м2/с,

,м2/с,

.

.

Определяем критерий Био:

![]() ,

,

где:

б=150 – коэффициент теплопроводности от паровоздушной среды к поверхности изделия, Вт/м2·С.

Для первого периода ТВО:

.

.

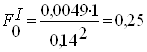

С помощью критериев и монограмм находим безразмерные температуры на поверхности и в центре изделия:

,

,

,

,

где:

![]() – температура паровоздушной среды;

– температура паровоздушной среды;

![]() – температура поверхности изделия;

– температура поверхности изделия;

![]() – температура бетона в начале расчетного периода;

– температура бетона в начале расчетного периода;

![]() – температура в центре изделия.

– температура в центре изделия.

Из графика для определения температуры на поверхности изделия:

.

.

Температура паровоздушной среды в первый период ТВО ![]() =90°С, а температура бетона в начале расчетного периода

=90°С, а температура бетона в начале расчетного периода ![]() =20°С, следовательно:

=20°С, следовательно:

,

,

![]() °С.

°С.

Определим температуру в центре изделия в I-й период ТВО аналогичным образом, т.е. из графика для определения температуры в центре изделия известно, что:

,

,

![]() ,

,

![]() °С.

°С.

Режим ТВО выбран правильно, если к концу I периода температура поверхности изделия равна температуре среды (допускается +10 –10 °С). Проверка:

![]() °С

°С

условие выполняется. Следовательно, режим ТВО выбран верно.

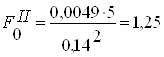

Произведем аналогичный расчет для второго периода ТВО. Критерии Фурье и Био:

,

,

.

.

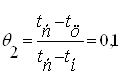

Находим безразмерные температуры на поверхности и в центре изделия:

,

,  ,

,

Следовательно:

![]() ;

; ![]() ;

;

![]() °С.

°С.

![]() °С.

°С.

Вывод: режим ТВО выбран правильно, так как к концу второго периода

![]() -

-![]() =84–78=6 °С, что в пределах допустимого, т.е. (

=84–78=6 °С, что в пределах допустимого, т.е. (![]() -

-![]() ) и

) и

(![]() -

-![]() )

) ![]() °С.

°С.

В результате получаем:

![]() , ч.

, ч.

Рассчитаем средние температура бетона за соответствующие периоды ТВО:

4. Определение габаритных размеров и требуемого количества тепловых агрегатов

Габариты кассетной установки выбираем по габаритам пропариваемых изделий из таблицы 11.8 (ТКП 45-5.03-13-2005):

Габариты панели внутренней стеновой :

- длина—5200 мм;

- ширина—2500 мм;

- толщина—140 мм.

Следовательно выберем кассетную установку типа СМЖ-3212:

- габаритные размеры - ![]() м;

м;

- количество изделий – 10;

-![]() т/мі

т/мі

Определяем число установок:

где:

![]() – годовая производительность цеха (

– годовая производительность цеха (![]() ), м3;

), м3;

![]() – продолжительность цикла работы установки;

– продолжительность цикла работы установки;

![]()

![]() время загрузки и выгрузки изделия (

время загрузки и выгрузки изделия (![]() );

);

![]() – суммарный объем бетона одновременно обрабатываемого в одной установке, м3;

– суммарный объем бетона одновременно обрабатываемого в одной установке, м3; ![]() м3

м3

м – число рабочих дней в году (м=253), дн;

z – продолжительность рабочей смены (z=8), ч;

к – число смен (к=2);

Если D>5, то резерв 1-2шт.

.

.

Требуемое количество кассетных установок составляет 4 камеры. Т.к. число установок Д<5, то резерв не предусматривается.

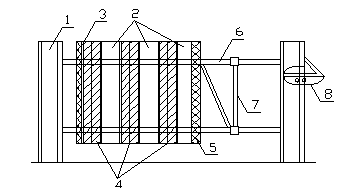

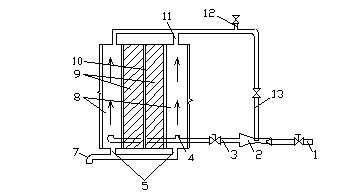

5. Описание конструкции установки и порядок ее работы

Рисунок 2 – Схема кассетной установки

1 – станина; 2 – паровые отсеки (рубашки); 3 – разделительная стенка;

4 – отсек для формования изделия; 5 – теплоизолирующая стенка;

6 – фиксирующие упоры; 7 – механизм сжатия; 8 – механизм привода.

Кассетные установки применяются для формования и тепловлажностной обработки панелей, лестничных маршей, ребристых плит и ряда других изделий, применяемых в строительстве. Как формование, так и тепловлажностная обработка осуществляются в кассетах в вертикальном положении. Масса сформованного бетона находится в кассете в замкнутом пространстве, что способствует более интенсивной тепловлажностной обработке. Форма-кассета (рис. 2) состоит из ряда отсеков, образованных стальными вертикальными стенками, причем отсеки, используемые для формования бетона, чередуются с отсеками для пара (паровая рубашка). Крайние отсеки теплоизолируют. Бетон подают в отсеки 4 и после уплотнения подвергают тепловой обработке. Для тепловой обработки пар подают в отсеки 2 и прогревают с двух сторон сразу два изделия, разделенные стальной перегородкой 3.

Тепловлажностная обработка складывается из двух периодов: первый — прогрев, второй — изотермическая выдержка, после чего кассету разбирают, а изделия распалубливают. В кассетах изделия не охлаждают. Время тепловой обработки бетона в кассетах, составляет 6—8 ч, поэтому выгружают изделия с прочностью 50-60% проектной. Отправлять такие изделия на стройку невозможно, однако дальнейшая выдержка в кассетах приводит к снижению их оборачиваемости. Поэтому распалубленные изделия ставят в специальную яму-камеру вертикально, вплотную друг к другу. При этом изделия охлаждаются очень медленно и продолжают в течение 15—18 ч набирать прочность. К концу такого добора прочности они набирают так же, как и изделия, выгружаемые из камер, прочность, равную 0,7—0,75 марочной, и, согласно принятым нормам, могут быть отправлены на строительные площадки.

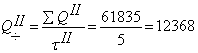

Прогрев изделий через стенку в кассетах паром из-за большого расслоения температур по высоте 30—40°С затруднен, поэтому применяют эжекторное пароснабжение кассет. Схема такого пароснабжения показана на рис. 3. Пар из паропровода 1 подается в эжектор 2 и эжектирует паровоздушную смесь, отбираемую из паровых отсеков по трубопроводу 13. Смесь подается в паровые отсеки, отдает теплоту, а сама через трубопроводы 11 отбирается за счет разрежения, создаваемого эжектором. Часть отработанной смеси через трубопровод 12 выбрасывается в атмосферу. Такое пароснабжение кассетных установок дает возможность снизить неравномерность температур между верхом и низом кассет до 5—7°С, что вполне приемлемо для тепловлажностной обработки.

Обогревают изделия в кассетах через металлическую разделительную стенку, верх изделия на время тепловой обработки изолируют. Таким образом, массообмена между теплоносителем и материалом и материалом и окружающей средой практически не происходит. Наиболее выгоден и прост в исполнении электрообогрев. В этом случае в паровые отсеки вместо подачи пара монтируют ТЭНы или любые другие электронагреватели и уже ими через стенку нагревают бетон. При любом способе изделия из бетона нагревают до 80—90 °С в течение 1,5—2 ч и далее выдерживают при этой температуре 4—6 ч. Расход в кассетах пара или любого другого источника теплоты в пересчете на теплоту, выделяемую паром, составляет 150—250 кг на 1 м3 бетона.

Рисунок 3 – Схема эжекторного пароснабжения кассетной установки

1 - подача свежего пара в эжектор; 2 - эжектор; 3 - диффузор; 4 - подача смеси пара и рециркулята в паровые отсеки; 5 - отбор конденсата; 7 - конденсатопровод; 8 - паровые отсеки; 9 - нагреваемые изделия; 10 - прокладка; 11 - отбор паровоздушной смеси из паровых отсеков; 12 - трубопровод с вентилем для выпуска части отработанного теплоносителя в атмосферу; 13 - подача паровоздушной смеси (рециркулята) в эжектор.

6. Теплотехнический расчет

В ходе теплотехнического расчета составляются уравнения теплового баланса для каждого периода ТВО или для каждой из зон ТВО. Уравнение составляется для одного теплового агрегата, работающего в неблагоприятных условиях.

Количество теплоты, расходуемое за каждый период или в каждой зоне ТВО, определяется по следующей формуле:

![]() ,

,

где:

![]() – суммарный расход теплоты за период или в соотвествующей зоне ТВО, кДж/ч;

– суммарный расход теплоты за период или в соотвествующей зоне ТВО, кДж/ч;

![]() – количество теплоты, необходимое соответственно для нагрева бетона, формы, ограждений, на потери в окружающую среду, на испарение воды затворения, на нагрев среды установки;

– количество теплоты, необходимое соответственно для нагрева бетона, формы, ограждений, на потери в окружающую среду, на испарение воды затворения, на нагрев среды установки;

![]() – количество теплоты, выделяющееся в процессе реакции гидратации цемента;

– количество теплоты, выделяющееся в процессе реакции гидратации цемента;

в – коэффициент запаса на нерасчитываемые затраты теплоты

(в=0,5-1,2), принимаем в=1,1.

Проведем теплотехнический расчет для установки периодического действия.

6.1 Расчет теплоты для нагрева изделий определяем по формуле:

![]() , кДж,

, кДж,

где:

![]() – средневзвешенная теплоемкость бетонной смеси

– средневзвешенная теплоемкость бетонной смеси

(![]() =0,84), кДж/кг∙К;

=0,84), кДж/кг∙К;

![]() – масса бетонных изделий, кг.

– масса бетонных изделий, кг.

![]() сбVб=18,2·1690=30758 кг,

сбVб=18,2·1690=30758 кг,

Vб – суммарный объем бетона изделий в зоне;

![]() – средние значения температур в начале и конце соответствующего периода или зоны, єС.

– средние значения температур в начале и конце соответствующего периода или зоны, єС.

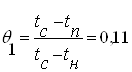

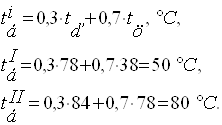

Расчет теплоты для нагрева изделий производится по периодам:

Для первого периода:

![]() ;

; ![]() °С,

°С,

следовательно, для первого периода теплота для нагрева изделия равна:

![]() , кДж.

, кДж.

Для второго периода:

![]() ;

; ![]() °С,

°С,

Следовательно, для второго периода теплота для нагрева изделий равна:

![]() , кДж.

, кДж.

6.2 Расчет теплоты для нагрева форм

Определяется по формуле:

, кДж,

, кДж,

где:

![]() – теплоемкость материала формы (СФ=См=0,46), кДж/кг·К;

– теплоемкость материала формы (СФ=См=0,46), кДж/кг·К;

![]() – масса форм, кг.

– масса форм, кг.

![]() , кг,

, кг,

где:

![]() – объем бетона одного изделия, м3;

– объем бетона одного изделия, м3;

![]() – удельная металлоемкость форм. Для балок принимаем

– удельная металлоемкость форм. Для балок принимаем

![]() =1,4 т/м3.

=1,4 т/м3.

![]() – конечные и начальные температуры форм, °С; (принимаются равным температуре поверхности изделий в конце и начале периода).

– конечные и начальные температуры форм, °С; (принимаются равным температуре поверхности изделий в конце и начале периода).

![]() кг;

кг;

Для первого периода:

![]() кДж.

кДж.

Для второго периода:

![]() , кДж.

, кДж.

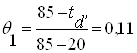

![]()

где К=![]() ;

;

Ri- термическое сопротивление слоя ограждения ![]() ;

;

Fi – площадь поверхности ограждения;

tср – температура среды установки, С;

tн - температура наружного воздуха, С.

![]()

![]() - коэффициенты теплоотдачи внутренней и наружной поверхности ограждения,

- коэффициенты теплоотдачи внутренней и наружной поверхности ограждения,

![]() и

и ![]() =10 Вт / м2 С

=10 Вт / м2 С

![]() и

и ![]() - толщины слоев ограждения и коэффициент теплопроводности материалов.

- толщины слоев ограждения и коэффициент теплопроводности материалов.

Т.к. утепляем минераловатными плитами, то![]() =0,05

=0,05 ![]() =0,05

=0,05

Рассчитаем R1

R1 =![]()

![]()

![]()

Для первого периода

QIпот=![]() кДж/ч

кДж/ч

Для второго периода

Q11пот= ![]() кДж/ч

кДж/ч

![]() , кДж/ч,

, кДж/ч,

где:

![]() =250 – теплота гидротации цемента при его твердении в нормальных условиях в течении 28 суток (принимается равной марке цемента), кДж/кг;

=250 – теплота гидротации цемента при его твердении в нормальных условиях в течении 28 суток (принимается равной марке цемента), кДж/кг;

![]() – расход воды и цемента в бетоне, кг/м3;

– расход воды и цемента в бетоне, кг/м3;

![]() – средняя температура бетона за период обработки,°С;

– средняя температура бетона за период обработки,°С;

![]() – объем бетона в соответствующий период обработки, м3.

– объем бетона в соответствующий период обработки, м3.

Для первого периода:

![]() кДж.

кДж.

Для второго периода:

![]() кДж.

кДж.

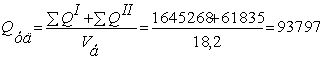

Следовательно, суммарный расход теплоты:

![]() кДж.

кДж.

![]() кДж.

кДж.

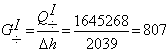

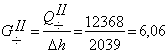

7. Определение удельных часовых расходов теплоты и теплоносителя

1. Часовые расходы теплоты, кДж/ч:

кДж/ч,

кДж/ч,

кДж/ч,

кДж/ч,

где:

![]() и

и ![]() – расходы тепла в соответствующий период обработки, кДж/ч.

– расходы тепла в соответствующий период обработки, кДж/ч.

2. Часовые расходы теплоносителя (пара), кг/ч:

кг/ч,

кг/ч,

кг/ч,

кг/ч,

где:

Dh – используемое теплосодержание единицы теплоносителя, кДж/кг;

![]() кДж/кг,

кДж/кг,

где:

![]() кДж/кг;

кДж/кг;

![]() , кДж/кг;

, кДж/кг;

![]() =640 кДж/кг – теплосодержание теплоносителя при заданном Рц=0,58 МПа;

=640 кДж/кг – теплосодержание теплоносителя при заданном Рц=0,58 МПа;

![]() =2109 – теплота парообразования при заданном Рц;

=2109 – теплота парообразования при заданном Рц;

![]() – степень сухости пара в соответствии с заданием (

– степень сухости пара в соответствии с заданием (![]() =0,86).

=0,86).

3. Удельный расход тепла и теплоносителя (пара) определяем по формулам:

, кДж/м3,

, кДж/м3,

![]() , кг/м3.

, кг/м3.

8. Расчет системы теплоснабжения

В ходе расчета определяются диаметры магистральных и подводящих паропроводов.

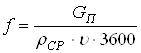

Площадь поперечного сечения паропровода определяется по формуле:

, м2

, м2

где GП – расход пара на расчетном участке паропровода, кг/ч;

![]() кг/ч;

кг/ч;

rСР=3,169 – средняя плотность пара на участке, кг/м3 (принимается по заданному давлению PЦ);

u - скорость пара, м/с (u=35 м/с – магистральный паропровод; u=30 м/с - подводящий).

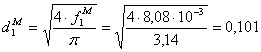

Расчет диаметров производим из условия обеспечения принятой скорости движения пара.

![]() м2;

м2;

м;

м;

по ГОСТ 3262-75 принимаем диаметр трубы 101,3 мм.

![]() м2;

м2;

м;

м;

по ГОСТ 3262-75 принимаем диаметр трубы 114 мм.

9. Методы контроля расхода пара дифманометром

Давление — наиболее распространенный измеряемый параметр. Без измерения давления сжигаемого газа невозможна безопасная работа газотопливного хозяйства. В котельных установках измеряют давление пара в барабане, по которому контролируют эффективность сжигания топлива и теплоотдачи к трубам в топке, а также безопасность работы котельного оборудования, давление перегретого первичного и вторичного пара для определения экономичности работы энергоблока, отложений солей на внутренней поверхности трубопроводов. Для оценки работоспособности насосов и вентиляторов измеряют давление питательной воды, пара для эжекторов и продувки форсунок, воздуха после воздухоподогревателя, т. е. во всех напорных линиях трубопроводов, и разрежение дымовых газов в верхней части топки, вакуум в конденсаторе турбины.

Давление как физическая величина определяется в виде энергии вещества (жидкость или газ), отнесенной к единице объема, и является наряду с температурой основным параметром его физического состояния. Воздействие давления вещества на внешний объект проявляется в виде силы F, действующей на единицу площади S, т. е. Р=F/S.

В СИ за единицу давления принят Паскаль (Па). Паскаль давление силы в один Ньютон на площадь в один квадратный метр (Па= 1 Н/м2). Широко применяют кратные единицы кПа и МПа.

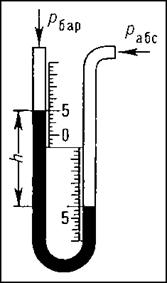

При измерениях различают абсолютное, вакуумметрическое и избыточное давления. Под абсолютным давлением понимается полное давление, которое равно сумме атмосферного и избыточного Рабс=Р + Ратм. Вакуумметрическое давление ниже атмосферного РВ=Ратм — Рабс

Приборы давления в зависимости от измеряемой величины разделяют на манометры (для измерения избыточного или абсолютного давления), барометры (для измерения атмосферного давления), вакуумметры (для измерения вакуумметрического давления).

Манометры, предназначенные для измерения малых избыточных давлений (до 40 кПа), называют напоромероми, а предназначенные для измерения малых вакуумметрических давлений (до 40 кПа) — тягомерами. Приборы давления, которые имеют двустороннюю шкалу с пределами измерения ±20 кПа, называют тягонапоромерами (значение нуль на шкале соответствует атмосферному давлению). Для измерения разности давлений используют дифференциальные манометры (дифманометры).

Дифманометр - дифференциальный манометр, прибор для измерения разности (перепада) давлений; применяется также для измерений уровня жидкостей и расхода жидкости, пара или газа по методу перепада давлений. По принципу действия различают дифманометры: жидкостные, в которых измеряемое давление или разрежение уравновешивается столбом жидкости, и механические, в которых давление уравновешивается силами упругости различных чувствительных элементов — мембраны, пружины, сильфона. Упругая деформация чувствительного элемента — величина, пропорциональная измеряемому давлению.

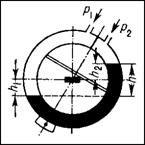

Жидкостные дифманометры разделяются на трубные, поплавковые, кольцевые и колокольные. Трубные дифманометры бывают двухтрубные (U-образные) и однотрубные (с сосудом и вертикальной трубкой и с сосудом и наклонной трубкой, служащей для увеличения точности отсчёта при измерении малых величин). Действие двухтрубного дифманометра (рисунок 4) основано на использовании сообщающихся сосудов, заполненных жидкостью, столб которой одновременно является гидравлическим затвором и создаёт гидростатическое давление, противодействующее измеряемому. Один конец U-образной трубки, заполненной жидкостью, соединяют с замкнутым пространством, в котором надо измерить избыточное давление, а второй остаётся открытым (под барометрическим давлением). Разность уровней жидкости в трубках показывает избыточное давление ризб = рабс — рбар = р; р = hсg, где h — разность уровней жидкости, с — плотность заполняющей жидкости, g — ускорение свободного падения. Уравнение для однотрубного дифманометра с сосудом и вертикальной трубкой (рисунок 5) аналогично уравнению для двухтрубного дифманометра. Величина перемещения жидкости в трубке однотрубного дифманометра прямо пропорциональна измеряемому перепаду давлений и зависит от соотношения квадратов диаметров или площадей сечения трубки и сосуда: f/F = d2/D2. Чтобы упростить измерения, обычно принимают соотношение, при котором h2 будет отличаться от h1 не более чем на 1%; поэтому величиной h1 пренебрегают и отсчёт производят только по уровню жидкости в трубке. Для исключения погрешности шкала изготовляется с делениями, равными не 1 мм, а меньше (0,9 мм). Диапазон измерений U-образных дифманометров до 93 кн/м2 (700 мм рт. ст.) при давлении среды до 15 Мн/м2 (150 кгс/см2). Точность отсчёта в двух трубках ± 1 мм.

Поплавковый дифманометр по принципу действия аналогичен однотрубному дифманометру с сосудом и вертикальной трубкой, только для измерения служит поплавок, передающий изменение уровня жидкости в сосуде на стрелку прибора. Диапазон измерения перепадов давления от 0 до 133 кн/м2 (от 0 до 1000 мм рт. ст.), при давлении среды до 16 Мн/м2 (160 кгс/см2). Основная приведённая погрешность ± 1,5—2%.

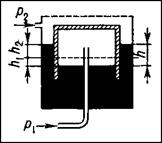

Кольцевой дифманометр, или «кольцевые весы», имеет чувствительный элемент в виде полого кольца с перегородкой (рисунок 6). В нижней части кольца, заполненного жидкостью (вода, масло, ртуть), укреплён компенсационный груз. При p1 = p2 уровень жидкости в обеих частях кольца одинаков, а центр тяжести груза находится на вертикальной оси, проходящей через центр кольца. При p1 > p2 жидкость в левой части опустится, а в правой поднимется. Усилие, создаваемое действием разности давлений на перегородку, вызывает момент, стремящийся повернуть кольцо по часовой стрелке. Диапазон измерения перепадов давлений: для низкого давления (с водяным заполнением) до 1,6 кн/м2 (160 кгс/м2) при давлении среды до 150 кн/м2 (15000 кгс/м2); для среднего (с ртутным заполнением) — до 33 кн/м2 (250 мм рт. cт.) при давлении среды 3,2 Мн/м2 (32 кгс/см2). Основная приведённая погрешность ± 0,5—1,5%.

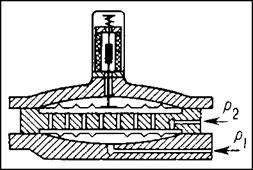

Колокольный дифманометр (рисунок 7) представляет собой колокол, погружённый в жидкость и перемещающийся под влиянием разности давлений внутри (большее) и снаружи (меньшее) колокола. Противодействующая измеряемому давлению сила создаётся утяжелением колокола (гидростатическое уравновешивание) или деформацией пружины, на которой подвешивается колокол (механическое уравновешивание). Диапазон измерения перепада давлений от 40 н/м2 до 4 кн/м2 (от 4 до 400 кгс/м2) при давлении среды от 10 кн/м2 до 0,3 Мн/м2 (от 1000 кгс/м2 до 3 кгс/см2).

Механические дифманометры разделяются на мембранные с плоской упругой металлической мембраной (рисунок 8) и с неметаллической мембраной и сильфонные. В мембранных дифманометрах упругая металлическая мембрана прогибается под влиянием измеряемого давления, по величине прогиба определяют давление. В некоторых конструкциях дифманометров мембрана служит только для разделения камер. Противодействующую силу при деформации создаёт тарированная цилиндрическая спиральная пружина, которая разгружает мембрану. Некоторые мембранные дифманометры имеют защиту от односторонней перегрузки и могут применяться для измерения не только перепадов, но и избыточных давлений. Диапазон измерения давления от 0 до 6,3 кн/м2 (0—630 кгс/м2) и от 0,16 до 0,63 Мн/м2 (1,6—6,3 кгс/см2); диапазон перепада давлений до 133 кн/м2 (1000 мм рт. cт.) при максимальном давлении среды до 60 Мн/м2 (600 кгс/см2). Основная приведённая погрешность ± 1,5%. Д. с неметаллическими мембранами (из резины и т.п. материалов) имеют только цилиндрическую спиральную пружину, не воспринимают изгибающих моментов и сжимающих усилий и работают только на растяжение. Для увеличения перемещения они изготовляются гофрированными и имеют жёсткий центр, образованный двумя металлическими дисками. Диапазон измерений перепада давлений до 133 кн/м2 (1000 мм рт. cт.) при давлении среды до 6,4 Мн/м2 (64 кгс/см2). Основная приведённая погрешность ± 1—2%.

Сильфонные дифманометры имеют чувствительный элемент — гофрированную металлическую коробку (сильфон) с тарированной цилиндрической спиральной пружиной. Сильфон разделяет полость дифманометра на две камеры. Большее давление подводится в полость над сильфоном, а меньшее — внутрь. Под действием разности давлений сильфон прогибается на величину, пропорциональную измеряемому давлению. Диапазон измерений до 25 кн/м2 (2500 кгс/м2) при давлении среды до 32 Мн/м2 (320 кгс/см2). Основная приведённая погрешность ± 0,5—1%.

Поплавковые, кольцевые, колокольные и механические дифманометры изготовляются показывающими, самопишущими и бесшкальными (с электрической или пневматической дистанционной передачей показаний), с электрическим контактным устройством. Дифманометры для измерения расхода по методу переменного перепада выпускаются с интегрирующими и суммирующими устройствами. Дальнейшее развитие конструирования дифманометров идёт по пути усовершенствования механического дифманометра.

Рисунок 4 - Двухтрубный U-oбразный дифманометр

Рисунок 5 - Дифманометр с сосудом и вертикальной трубкой

Рисунок 6 - Схема кольцевого дифманометра

Рисунок 7 - Схема колокольного дифманометра

Рисунок 8 - Дифманометр с упругой мембраной и электрической передачей показаний

Похожие работы

... украсить зеленью. Работа за день: 1. Готовил салат Греческий 2. Готовил Салат с тунцом 3. Делал заготовки для Оливье из телятины 4. Готовил Салат Вояж Занятие № 19 29 января 2010г. Тема: Приготовление блюд из запеченной рыбы. Запекание рыбы заключается в следующем. Рыбные продукты укладывают в неглубокую посуду с небольшим количеством жира, но без предварительного нагревания до ...

... . Ножка плотная, толстая, у основания расширена, белого цвета со слегка коричневой сеткой. Мякоть белая, на изломе цвет не меняется. Белые грибы пригодны для всех видов переработки (солки, кулинарной обработки в свежем виде, консервирования, маринования и сушки). Подосиновик произрастает в осиновых лесах. У молодых грибов шляпка оранжево-красная, у зрелых - буро-красная. Нижняя поверхность шляпки ...

... конфорки (индукционные плиты). · По типу нагревательных элементов в газовых моделях: - с открытыми горелками; - с закрытыми горелками; - с комбинированной рабочей поверхностью. 3. УНИВЕРСАЛЬНОЕ ТЕПЛОВОЕ ОБОРУДОВАНИЕ 3.1 Электрические плиты Отечественная промышленность выпускает в основном секционные модульные электрические плиты типа ПЭСМ-4Ш, ПЭСМ-4ШБ, ПЭСМ-4, ПЭСМ-2, ЭП-7М, ...

... бисульфит натрия, цинковый купорос, гидросульфит натрия, пероксид водорода и фенол. Каждая партия поступающего материала должна сопровождаться документом, удостоверяющим его качество. Контроль производства желатина Входящие в состав коллагенсодержащего сырья неклееобразующие белки, жиры, минеральные вещества и пиrменты затрудняют извлечение желатина и клея и негативно влияют на качество ...

0 комментариев