Навигация

Выбор рационального способа восстановления деталей. Критерии выбора

4. Выбор рационального способа восстановления деталей. Критерии выбора

Для повышения надежности и долговечности, капитально отремонтированных автомобилей большое значение имеют научно обоснованные способы и технологические процессы восстановления деталей. Решение этого вопроса имеет большое народнохозяйственное значение, особенно в связи с развитием централизованного восстановления деталей на специализированных предприятиях в условиях крупносерийного и возможно массового производства.

В отличие от технологического процесса изготовления деталей процесс их восстановления имеет много специфических особенностей. При изготовлении сырьем для готовой детали служит заготовка, в то время как при восстановлении заготовкой является сама деталь. Поэтому целью технологического процесса восстановления деталей является не превращение заготовки в готовую деталь путем оптимального варианта механической обработки, а возвращение детали утраченной работоспособности наиболее рациональным способом, обеспечивающим необходимую долговечность детали при наименьшей стоимости ее восстановления. Таким образом, выбор рационального способа является одним из основных вопросов при разработке технологических процессов восстановления деталей.

Рациональная разработка технологических процессов восстановления конкретных деталей определяется главным образом выбором способа, обеспечивающего наибольшую долговечность детали при наименьших затратах на их восстановление. В настоящее время ремонтные предприятия располагают значительным количеством способов восстановления деталей, которые применяют для устранения разнообразных дефектов - (износы, механические повреждения, трещины и др.). Для восстановления одной и той же детали пригодны несколько способов, часто неравноценных по своим технико-экономическим показателям. Поэтому обоснование выбора оптимального способа восстановления детали или группы деталей является важной и сложной задачей, которую следует решать в комплексе технических, экономических и организационных вопросов.

Прежде чем выбрать рациональный способ восстановления, необходимо решить вопрос о целесообразности восстановления деталей того или иного наименования. При этом большое значение имеет качественное проведение дефектовочных работ, содержанием которых является контроль и определение технического состояния деталей, их сортировка по группам: годные, негодные и подлежащие восстановлению.

Для выбора рационального способа восстановления деталей целесообразно пользоваться методикой, разработанной В. А. Шадричевым и уточненной М. А. Масино, основанной на последовательном рассмотрении восстановления деталей согласно трем критериям: применимости, долговечности, технико-экономической эффективности.

Критерий применимости, или технологический критерий, позволяет из различных способов восстановления выбрать тот, который наиболее полно удовлетворяет требованиям восстановления данной детали.

Этот критерий описывается следующей функцией:

Кт=f(Мд;Фд; Dд; Ид; Hд; ![]() )

)

где Мд - материал детали; Фд, Dд- форма и диаметр восстанавливаемой поверхности детали; Ид- износ детали; Hд- величина и характер нагрузки, воспринимаемой деталью;

![]() - сумма технологических особенностей способа, определяющих область его рационального применения.

- сумма технологических особенностей способа, определяющих область его рационального применения.

Критерий применимости не выражается числом, а является предварительным критерием. Он дает возможность определить способы, с помощью которых группы деталей могут быть восстановлены, т. е. позволяет классифицировать детали по способам их восстановления.

При помощи этого критерия можно выбрать все способы, применяемые для восстановления данной детали, но нельзя сказать, какой из них лучший. Поэтому на следующем этапе рассматривают, какой из предварительно отобранных способов обеспечивает наибольшую долговечность восстановленной детали.

Критерий, позволяющий оценить способ восстановления детали с точки зрения ее последующей работоспособности, называют критерием долговечности. Он численно выражается коэффициентом долговечности для каждого из способов восстановления и каждой конкретной детали или группы конструктивно одинаковых деталей. При помощи критерия долговечности можно определенно назвать способ восстановления, который обеспечивает наибольший ресурс детали, но нельзя сказать, что этот способ рациональный, так как неизвестна стоимость.

С помощью критерия долговечности, численно определяемого коэффициентом долговечности Кд ,из числа способов, отвечающих критерию применимости, выбирают способы, восстановление которымиобеспечивает последующий межремонтный срок службы деталей:

Кд=f(Ки, Кв, Ксц),

Где Ки- коэффициент износостойкости; Кв- коэффициент выносливости; Ксц-коэффициент сцепляемости.

Коэффициенты Ки, Квопределяют в результате проведения лабораторных испытаний (на машинах трения, машинах для испытания на усталость) на образцах, соответствующих по своим параметрам новым или восстановленным деталям. Дляопределения Ксцнаиболее широкое применение получил метод отрыва штифта.

Окончательное решение о выборе рационального способа восстановления детали выносят на основании технико-экономического критерия, объединяющего долговечность детали и затраты на ее восстановление.

Стоимость новой детали берут по прейскуранту, а стоимость восстановления подсчитывают в зависимости от конкретных условий ремонтного предприятия.

5. Характерные неисправности и ремонт электрооборудования

Предприятия сельского хозяйства – крупные потребители электроэнергии. В них работают около 10 млн электродвигателей, 100 тыс. сварочных трансформаторов и др. около четверти выпускаемых асинхронных электродвигателей используют в сельском хозяйстве. Электродвигатели, трансформаторы и другое электрооборудование работает в усложненных условиях: при резких колебаниях температуры и высокой влажности воздуха; в агрессивной и влажной среде и т.д. Большинство электрооборудования характеризуется низкой степенью использования по времени как в течении суток, так и на протяжении года.

В процессе кратковременной работы оборудования изоляция не просушивается, а постепенно увлажняется, что приводит к снижению ее сопротивления и увеличению возможности пробоя. Кроме того, влажная, агрессивная среда и перепады температуры ускоряют старение изоляции и уменьшают ее сопротивление.

Порядок обслуживания и ремонта электрооборудования в сельском хозяйстве регламентируется планово-предупредительной системой. Она предусматривает производственное и межремонтное техническое обслуживание, текущий и капитальный ремонты. Периодичность технического обслуживания и ремонтов устанавливается этой системой в зависимости от вида электрооборудования и характера среды, в которой оно работает.

Характерные неисправности.

Изоляция электрооборудования – наименее надежный элемент, регламентирующий его ресурс. Поэтому периодически при эксплуатации и ремонте контролируют состояние изоляции. Даже перед пуском новой, длительно не работавшей электрической машины необходимо проверить состояние ее изоляции, так как она может быть, например, чрезмерно увлажнена и без соответствующей сушки возможен ее пробой.

При проверке изоляции предусмотрены следующие испытания: измерение сопротивления; определение степени увлажнения; испытание электрической прочности.

В зависимости от конструкции у электрооборудования встречаются дефекты обмоток, токособирательной системы (коллекторов, щеток, контактных колец), механической части (подшипников, валов, корпусов и др.) и активной стали.

Ремонт электрооборудования.

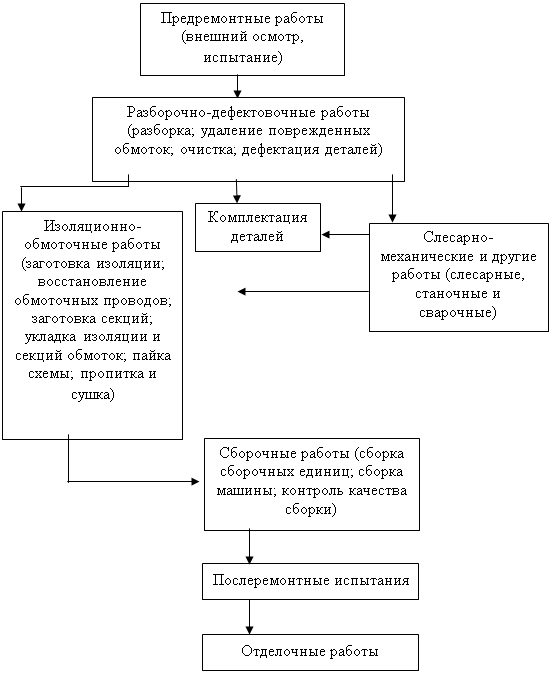

Схема технологического процесса ремонта электрооборудования.

6. Характерные неисправности и ремонт молотильного аппарата, зерноуборочных аппаратов

Ремонт зерноуборочного комбайна. Обкатка после ремонта.

Обычно ломаются: режущий аппарат (сухое трение и запыленность). Дефекты: гладкие сегменты тупятся, насечные элементы - износ насечек, выкрашивание кромок, трещины. Спинка ножа скручивается. Пальцевой брус - деформируется. Устранение: элементы выпрессовывают и заменяют (ставят на заклепки). Спинки ножа - выправляют в тисках. Пальцевой брус - уголки местным нагревом, правят.

Неисправности молотильного аппарата: износ бичей (не восстанавливают) неплотное их прилегание к подбичникам. Трещины в дисках барабанов (заваривают) с одной стороны, а с другой ставят усиливающий диск, износ подшипников, изгиб вала.

Обкатка комбайна: холодную обкатку делают на стенде, двигателем 7КвТ и КПП, которое изменяет частоту вращения. Горячую обкатку делают на стенде с роликами. Режимы обкатки идут по максимальным оборотам и минутам: молотилка -40..45 мин, бункер и выгрузное устройство -20 мин, копнитель 15 минут, КПП -5 минут на каждой передаче, из них 3 минуты под нагрузкой. Собранный комбайн перед обкаткой прокрутить от руки за шкив барабана. Комбайн обкатывают 20 минут при 600..700 оборотах, затем до 1200..1400.

Похожие работы

... транспортных и технологических машин». Целью работы является приобретение навыков проектирования и расчета технологии по восстановлению деталей. В данной курсовой работе необходимо спроектировать приспособление для технологической операции, т.е. устройство к технологическому оборудованию, используемое при операции обработки, сборки и контроля. Применение приспособлений позволяет: устранить ...

... использования материала.4. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА 4.1. Состав продукции цеха, регламент его работы и характеристика. Приспособление для восстановления внутренних поверхностей деталей выпускает специальный цех, специализированный на производстве приспособлений и инструментов для восстановления поверхностей деталей электромеханической обработкой. Цех работает в две рабочих смены, рабочих часов в ...

... обоснованные технология и организация восстановления деталей позволяют достичь нормативной наработки техники, а в отдельных случаях и превзойти наработку новых изделий. 1. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА При наличии трещин клапан бракуется. Деформация стержня клапана устраняется статической правкой. Износ стержня устраняется хромированием или железнением. Перед ...

... Полуось заднего моста – Nкр=10000 шт.; 4) Ведущая вал-шестерня – Nкр=10000 шт.; 2. Назначение и структура проектируемого предприятия Проектируемое предприятие специализированным предприятием по восстановлению шлицевых валов КПП, полуосей ведущих мостов, ведущих шестерён ГП, мощностью 10000 капитальных ремонтов каждой детали в год. При данной мощности целесообразно применять бесцеховую ...

0 комментариев