Навигация

4.2 Контрольные оправки

Контрольным инструментом, наиболее широко применяемым при изготовлении и приемке станков, служит контрольная оправка. Правильность ее формы (прямолинейность и цилиндричность) — очень важное условие получения правильных результатов поверочных испытаний станков. Поэтому наибольшее отклонение от цилиндричности не должно превышать 0,003 мм. Обстоятельством, влияющим на точность измерения, но часто упускаемым из виду инспекторским персоналом, является «естественный прогиб» оправки, т е ее прогиб от собственного веса Если этого не принять во внимание, в измерениях получится ошибка; ее можно избежать, зная характеристики оправок и внося соответствующие поправки при регистрации и обработке результатов измерений.

При испытании станков на точность чаще всего применяют два типа контрольных оправок:

а) оправки, термически обработанные (закаленные) с цилиндрической шлифованной боковой поверхностью и конусным хвостом, вставляемым в конусное отверстие шпинделя, делительного или другого вала и т. д.;

б) цилиндрические термически обработанные и шлифованные оправки, устанавливаемые в центрах.

Контрольные оправки должны иметь поверхностную твердость не ниже HRC = 52 и чистоту поверхности контрольной части не ниже 9-го класса — по ГОСТ 2789-59. Диаметр оправки должен быть таким, чтобы влиянием прогиба от ее собственного веса на результаты измерений можно было пренебречь. Для уменьшения прогиба оправок их часто изготовляют полыми. Прогиб оправки от давления на нее измерительного стержня индикатора, не превышающего 100 Г, в расчет не принимается.

4.3 Поверочные линейки

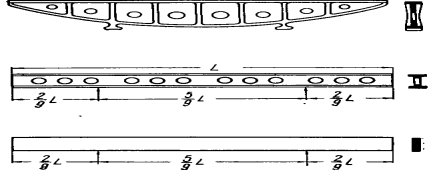

Имеются два основных типа поверочных линеек (рис. 4.3.1): линейки с профилем равного сопротивления, линейки с параллельными рабочими сторонами (эти линейки могут быть с прямоугольным сечением или с сечением в виде двутавра со сплошной или имеющей вы резы стенкой). Чугунные или стальные поверочные линейки должны быть жесткими, усилены ребрами и подвергнуты старению для снятия внутренних напряжений. Момент инерции сечения поверочных линеек должен быть таким, чтобы обеспечить им надлежащую жесткость: линейки, концы которых свободно лежат на опорах, не должны прогибаться под собственным весом более чем на 10 мк на 1 м длины линейки. Наибольшая величина естественного прогиба линейки должна быть указана на одной из ее сторон. При пользовании поверочными линейками с параллельными рабочими сторонами между точками опоры линейки должно быть расстояние 5/э ее общей длины; эти точки опоры должны быть отмечены на линейке рисками.

Рис.4.3.1. Поверочные линейки.

При проверке шаброванных линеек по краске число пятен в квадрате со стороной 25 мм должно быть не менее:30 — для линеек класса 0;25 — для линеек класса 1.

Расположение пятен должно быть равномерным по всей рабочей поверхности.

4.4 Поверочные угольники

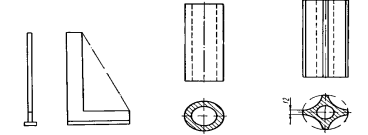

Имеется несколько типов поверочных угольников:

а) угольник, представляющий собой широкую опорную плоскость и ребро, перпендикулярное этой плоскости (рис. 4.4.1); этот угольник может также иметь ребра жесткости:

Рис.4.4.1. Угольник

б) чугунный угольник коробчатого сечения с взаимно параллельными и перпендикулярными сторонами, применяемый при проверке с помощью индикатора перпендикулярности перемещений к плоскостям столов или плит. Этот угольник более удобен для пользования и более надежен в отношении получаемой точности;

в) цилиндрический угольник с торцовыми плоскостями, строго перпендикулярными оси их цилиндрической поверхности (рис. 4.4.1); изготовление цилиндрических угольников проще обычных, кроме того, угольники со снятыми нерабочими цилиндрическими боками

позволяют получить большую длину опорной плоскости при том же весе;

г) четырехсторонний угольник с двумя призматическими рабочими сторонами ,который очень удобен при проверке перпендикулярности перемещения суппорта, стола, бабки, головки и т. п. к оси, валу, призматической направляющей и т. п., т. е. в том случае, когда этот угольник одной из V-образных сторон опирается на вал, ось, оправку, направляющую, а по другой плоской стороне проверяется перпендикулярность перемещения.

Особенностью четырехстороннего угольника является также получение при измерении им точного результата даже в том случае, если его стороны не точно перпендикулярны между собой; в этом случае необходимо произвести замеры перпендикулярности проверяемых перемещений по всем четырем сторонам угольника и взять среднее алгебраическое из четырех отклонений.

Размеры угольников, применяемых при проверке станков, обычно не выходят за пределы 500—600 мм. при больших размерах они тяжелы для пользования, поэтому предпочитают применять более практичные в этом случае оптические методы.

0 комментариев