Навигация

Крутний момент одного циліндра

6.5 Крутний момент одного циліндра

Нм: Мкрц = ТR масштаб крутного моменту, Нм/мм: Мм=Мр FnR=66 * 0,008 * 0,04 = 0,2112Нм/мм

Мφ = 4π/(і * ОА) = 0,035 рад/мм – масштаб кута повороту вала на діаграмі Мкр.

Рівномірність ходу двигуна приймаємо δ = 0,01

Момент інерції мас двигуна, що рухаються, приведених до осі колінчатого вала, кг*м²:

J0 = LНАДЛ/ δω² =1581,6/(1* 455,3²) = 0,76 кг*м²

7. Третій етап. Розробка та конструювання деталей двинуна

Розрахунок поршня

Найбільш напруженим елементом поршневої групи є поршень. Він сприймає високі газові, інерційні та теплові навантаження, тому при його виготовленні до матеріалу пред’являються підвищені вимоги.

На основі даних розрахунку:

Діаметр поршня D =71 мм;

Хід поршня S = 78 мм;

Максимальний тиск сгорання рz = 9,527 МПа;

Площа поршня Fп = 0,008 м²;

Найбільша нормальна сила Nmax = 0,00345 МН при φ = 480˚;

Маса поршневої групи mn = 1,2 кг;

Частота обертання nx.x. max = 5000

λ = 0,25

Відповідно існуючим співвідношенням приймаємо:

Висоту поршня Н = 115,6 мм (Н/D);

Висоту юбки поршня hю = 57 мм (hю/D);

Радіальну товщину кільця t = 4 мм (t/D);

Радіальний зазор кільця у канавці поршня Δt = 0,8мм;

Товщину стінки поршня s = 7 мм (s/D);

Товщину верхньої кільцевої перемички hп = 4мм (hп/D);

Число масляних каналів у поршні n’м = 6;

Діаметр масляних каналів у поршні dм = 1,5 мм (dм/а);

а = 3 мм (висота кільця).

Матеріал поршня та гільзи циліндра – алюмінієвий сплав, α = 22 * 10⁶ 1/К;

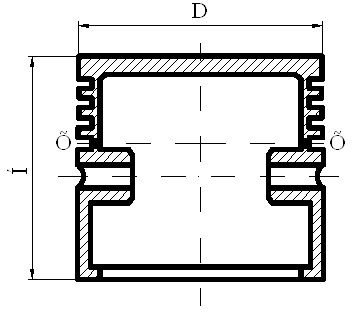

Рисунок 1. Схема поршня

Напруження стиску у перерізі х – х

Площа перерізу х – х:

Fх – х = (π/4) * (d²к – d²і) – n’м * F´ = [(3,14/4) * (65,4² – 51,4²) – 6 * 21] * 10= = [0,785 * 1635,2 – 126] * 10⁶= 0,001157 м²

де

dк = D – 2 * (t + Δt) = 75 – 2 * (4 + 0,8) = 75 – 9,6 = 65,4 мм;

dі = D – 2 * (s + t + Δt) = 80 – 2 * (7 + 4 + 0,8) = 75 – 23,6 = 51,4 мм;

F´ = dм * (dк – dі)/2 = 1,5 * (65,4 – 51,4)/2 = 1,5 * 14 = 21 мм.

Максимальна стискуюча сила, МН:

Рzmax = Рz * Fп = 10,332 * 0,008 = 0,08266

Напруження стиску, МПа

σст = Рzmax/ Fх – х = 0,08266/0,0012 = 68,8

Напруження розриву у перерізі х – х:

Максимальна кутова швидкість холостого ходу, рад/с:

ωх – хmax = π nх – хmax/30 = (3,14 * 4350)/30 = 455,3

Маса головки поршня з кільцями, розташованими вище перерізу х – х, кг:

mх – х = 0,6 * mп = 0,6 * 1,2 = 0,72

Максимальна сила, що розриває, МН:

Рj = mх – х * R * ω²х – хmax * (1 + λ) = [0,72 * 0,04 * 455,3² * (1 + 0,25)] * 10= 0,074

Напруження розриву, МПа:

σР= Рj / Fх – х = 0,074/0,001208 = 4,5

Напруження у верхній кільцевій перемичці:

зрізу, МПа

τ = 0,0314 * Рz * D/hп = 0,0314 * 10,332 * 75/4 = 6,08

згинання, МПа

σсг = 0,0045 * Рz * (D/hп)² = 0,0045 * 10,332 * 75/4 = 0,87

складне, МПа

σΣ = √σ²сг + 4τ² = √ 18,6² + 4 * 6,4² = √345,96 + 163,84 = 22,5

Питомий тиск поршня на стінку циліндра, МПа:

q1 = Nmax/ (hю*D) = 0,00345/(0,057*0,075) = 0,81

q2 = Nmax/ (Н*D) = 0,00345/(0,1156 *0,075) = 0,39

Діаметри головки та юбки поршня, мм:

DГ = D – ΔГ = D – 0,006*D = 75 – 0,45 = 74,55

DЮ = D – ΔГ = D – 0,002*D = 75 – 0,15 = 74,85

Діаметральні зазори у гарячому стані, мм

ΔГ = D*[1+αЦ * (ТЦ – ТО)] – DГ*[1+αП * (ТГ – ТО)] = 75*[1+22*10⁶ * (388 – 293)] – 74,85 *[1+22*(10⁶)* (553 – 293)] = 75,26665 – 75,07425 = 0,1924

ΔЮ = D*[1+αЦ * (ТЦ – ТО)] – DЮ*[1+αП * (ТЮ – ТО)] = 75*[1+(11*10) * (388 – 293)] – 74,85 *[1+(11*(10⁶)) * (450 – 293)] = 75,0851 – 74,9793 = 0,1058

де αЦ = αП = 22*10⁶ 1/К коефіцієнти лінійного розширення матеріалів поршня та циліндра;

ТЦ = 338, ТГ = 553, ТЮ = 450 К віддповідно температури стінок циліндра, головки та юбки поршня в робочому стані прийняті з урахуванням рідинного охолоджен-ня двигуна.

Розрахунок поршневого пальця

Під час роботи двигуна поршневий палець попадає під дію змінних навантажень, що приводять до виникнення напружень згинання, зсуву, зминання та овалізації.

Розрахунок поршневого пальця включає визначення питомих тисків пальця на втулку верхньої головки шатуна та на бобишки, а також напруження від згинання, зрізута овалізації.

Відносно існуючим відношенням приймаємо:

Зовнішній диаметр пальця dп = 35мм (dп/ D);

Внутрішній діаметр пальця dв = 21 мм (dв/ D;

Довжину пальця lп = 86 мм (lп/ D);

Довжину втулки шатуна lш = 46 мм (lш/ D);

Відстань між торцями бобишек b = 40 мм (b / D);

Матеріал поршневого пальця – сталь 12ХН3А, Е = 2,2*10⁵

Палець плавуючого типу.

Розрахункова сила, що діє на поршневий палець:

газова, МПа

Рzmax = Рzmax * Fп = 10,332 * 0,008 = 0,08266

Інерційна, МПа

Рj = – mп * R * ω² * (1 + λ) = [– 0,824 * 0,04 * 314² * (1 + 0,25)] * 10⁶ = 0,0041

де ω = π * nN/30 = (3,14 * 3000)/30 = 314 с

розрахункова

Р = Рzmax – к * Рj = 21 – 0,72 * 0,0041 = 0,08266 – 0,0029 = 0,07976 МПа

Питомий тиск пальця на втулку поршневої головки шатуна, МПа

qш = Р/(dп * lш) = 0,07976/(0,035 * 0,046) = 0,08266 / 0,000161 = 513,4

Питомий тиск пальця на бобишки, МПа

qб = Р/[ dп * (lп – b)] = 0,07976 /[ 0,035 * (0,086 – 0,04)] = 0,08266 /0,00161 =51,34

Напруження згинання в середньому перерізі пальця, МПа

σсг = [Р * (lп + 2b – 1,5 * lш)]/[1,2 * (1 – α⁴) * d³п] = [0,08266 *(0,086 + 2 * 0,04 – 1,5 * 0,046)]/ [1,2 * (1 – 0,6⁴) * 0,035³] = 138,24де α = dв/dп = 21/36 = 0,6

Дотичні напруження зрізу в перерізах між бобишками і головкою шатуна, МПа

τ = [0,85 * Р * (1 + α + α²)]/[(1 – α⁴) * d²п] = [0,85 * 0,07976 * (1 + 0,6 + 0,6²)]/[(1 – 0,6⁴) 0,035² ] = 99,55

Найбільше збільшення горизонтального діаметру пальця при овалізації, мм

Δ dп max = [(1,35 * Р)/(Е * lп)] * [(1 + α)/(1 – α)]³ * [0,1 – (α – 0,4)³] = [(1,35 * 0,07976)/(2,2 * 10⁵ * 0,086)] * [(1 + 0,6)/(1 – 0,6)]³ * [0,1 – (0,6 – 0,4)³] = 0,024

Напруження овалізації на зовнішній поверхні пальця:В горизонтальній площині (точки 1, Ψ = 0˚), МПа

σα 0˚ =(15 * Р)/(lп * dп) * [0,19 * {(2 + α)(1 + α)/( 1 – α)²} – 1/ 1 – α)]* [0,1*(α –0,4)³] =(15 * 0,08266)/(0,086 * 0,035) * [0,19 * {(2 + 0,6)(1 + 0,6)/( 1 – 0,6)²} – 1/ 1 – 0,6)]* * [0,1*(0,6 – 0,4)³] = 72,89

В вертикальній площині (точки 3, Ψ = 90˚), МПа

σα 90˚ =(15*Р)/(lп*dп) * [0,174 * {(2+α)(1 + α)/(1–α)² * α} + 0,636/(1–α)]*[0,1 – (α – 0,4)³] =(15 * 0,08266)/(0,086 * 0,035²) * [0,174 * {(2+0,6) * (1 + 0,6) / (1–0,6)² * 0,6} + 0,636 / (1 –0,6)]*[0,1 – (0,6 – 0,4)³] = – 184,98 Напруження овалізації на внутрішній поверхні пальця: В горизонтальній площині (точки 2, Ψ = 0˚), МПа σі 0˚ =(15 * Р)/(lп * dп) * [0,19 * {(2 + α)(1 + α)/( 1 – α)² * α} + 1/(1 – α)]* [0,1*(α –0,4)³] =(15 * 0,08266)/(0,086 * 0,035) * [0,19 * {(2 + 0,6)(1 + 0,6)/( 1 – 0,6)² * 0,6} + + 1/ 1 – 0,6)] * [0,1*(0,6 – 0,4)³] = – 288,97В вертикальній площині (точки 4, Ψ = 90˚), МПа

σі 90˚ =(15*Р)/(lп*dп) * [0,174 * {(2+α)(1 + α)/(1–α)² + 0,636/(1–α)]*[0,1 – (α –0,4)³] =(15 * 0,08266)/(0,086 * 0,035²) * [0,174 * {(2+0,6) * (1 + 0,6) / (1–0,6)² –0,636 / (1–0,6)]*[0,1 – (0,6 – 0,4)³] = 145,148. Четвертий етап. Розрахунок систем двигуна

Розрахунок системи мащення.

Розрахунок масляного насосу

Загальна кількість тепла, виділеного паливом на протязі 1с, визначається за даними теплового розрахунку Q0 = 105,1 кДж/

Кількість тепла,відведеного від маслом від двигуна:

Qм = 0,026 * Q0 = 0,026 * 105,1 = 2,73 кДж/с

Теплоємкість масла см = 2,094 кДж/(кг*К)

Щільність масла ρм = 900 кг/м³

Температура нагріву масла в двигуні ΔТм = 10 К

Циркуляційна витрата масла

VЦ = Qм/(ρм см ΔТм) = 2,73/(900 * 2,094 * 10) = 2,73/18846 = 0,00014 м³/с.

Циркуляційна витрата з урахуванням стабілізації тиску масла у системі

V’ = 2VЦ = 2 * 0,00014 = 0,00028 м³/с.

Об’ємний коефіцієнт подачі

ηн = 0,8

Розрахункова продуктивність насоса

Vр = V’/ ηн = 0,00028/0,8 = 0,00035 м³/с.

Модуль зачеплення зуба m = 5мм = 0,005м.

Висота зуба h = 2m = 2 * 5 = 10мм = 0,01 м.

Число зубців шестерні z = 8.

Діаметр початкового кола шестерні D0 = m z = 8 * 5 = 40мм = 0,04м.

Діаметр навколищнього кола шестерні D = m (z + 2) = 5 * (8 + 2) = 50мм = 0,05м.

Механічний ККД масляного насоса ηм.н = 0,89

Потужність, що витрачається на привід масляного насоса, кВт:

NН = Vрр/(ηм.н * 10³) = 0,00035 * 5 * 10⁵/(0,89 * 10³) = 0,196

Розрахунок системи охолодження

Розрахунок водяного насоса

За данними теплового балансу кількість тепла, відведеної від двигуна рідиною: Qв = 55768,9 Дж/с; середня теплоємкість води сж = 4187 Дж/(кг*К); середня щільність води ρж = 1000 кг/м³. Натиск, що здійснюється насосом, приймається рж = 80000 Па, частота обертання насоса nв.н = 2000 об/хв.

Циркуляційна витрата води у системі охолодження

Gж = Qв/(сж ρж ΔТж) = 55768,9 /(4187*1000*10) =0,0013 м³/с,

де ΔТж = 10 – температурний перепад води при вимушеній циркуляції, К.

Розрахункова потужність потужність насоса

Gжр = Gж/η = 0,0013/0,84 = 0,0015 м/с,

де η =0,84 – коефіцієнт подачі насосу.

Радіус вхідного отвору крильчатки

r1 = √ Gжр/(πс1) + r²0 = √0,0015/(3,14 * 1,7) + 0,02² = √0,0015/5,3384 = 0,0167м,

де с1 = 1,7 – швидкість рідини на вході у насос, м/с;

r0 = 0,02 – радіус ступіци крильчатки, м.Колова швидкість потоку рідини на виході з колеса

u2 = √1 + tgα2ctgβ2 * √ рж/βжηh = √1 + tg8˚ctg40˚ *√ 80000/(1000 * 0,66) = 11,9м/с

де α2 = 8˚, а β2 = 40˚; ηh = 0,66 – гідравлічний ККД насоса.

Радіус крильчатки колеса на виходіr2 = 30 u2/(π nв.н) = 30 * 11,9/(3,14 * 2000) = 0,057 м.

Колова швидкість входа потока

u1 = u2 * r1/ r2 = 11,9 * 0,0068/0,057 = 6,9м/с

Кут між швидкостями с1 та u1 приймається α1 = 90˚, при цьому

tgβ1 = с1/ u1 =1,7/6,9 = 0,246 → β1 = 15°38´

Ширина лопатки на вході

b1 = Gжр/(2π r1 – zδ1/sin β1) с1 = 0,0015/(2*3,14 * 0,0068 – 6 * 0,004/sin 15°38´) * 1,7 = 0,004 м

де z = 6 – число лопаток на крильчатці насоса;

δ1 = 0,004 – товщина лопаток у входа, м.

Радіальна швидкість потока на виході з колеса

сr = (Рж tgα2)/(ρж ηh u2) = (80000 tg8˚)/(1000 * 0,66 * 11,9) = 1,43 м/с

Ширина лопатки на виході

b2 = Gжр/(2π r2 – zδ2/sin β2) сr = 0,0015/(2*3,14 * 0,057 – 6 * 0,004/sin40˚)1,43 = 0,0105 м.

Міцність, яку споживає рідинний насос:

Nв.н. = Gжр рж/1000 ηм = (0,0015 * 80000)/(1000 * 0,84) = 0,5 кВт

де ηм =0,84 – механічний ККД рідиного насосу.

Розрахунок системи газорозподілуДля газообміну в існуючих автомобілях і тракторних двигунах застосовуються клапанні механізми, виконані в більшості випадків по двом конструктивним схемам: з верхнім та нижнім розташуванням клапанів. Проектований двигун містить механізм газорозподілу з верхнім розташуванням клапанів (по одному впускному та випускному).

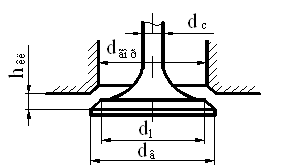

Рисунок 2. Схема клапана

Проектування механізму газорозподілу починається з визначення прохідного перерізу сідла клапана Fкл

Fкл = Vпср * Fп/(ікл * ωвп) = 14,5 * 0,008/(1 * 105) = 11 см²

де Vпср = 14,5 м/с – середня швидкість поршня;

Fп = 0,008 м² - площа поршня;

ікл = 1 – число одноіменних клапанів;

ωвп =45 м/с – швидкість клапана у проходному перерізі клапана.

Враховуючи, що через горловину проходить стебло клапана, їїплощу звичайно приймають Fгор = (1,1-1,2)Fкл = 1,15 * 11 = 12,65 см²

Діаметр горловини обмежується можливість розташування клапанів у головці блока при заданому диаметрі

dгор = √4 * Fгор/ π = √4 * 12,65/3,14 = 4 см.

Максимальна висота підйому клапана при куті фаски клапана α = 45º

hкл = √4,93 * d²гор + 4,44 * Fкл/2,2 – dгор = √4,93 * 4² + 4,44 * 11/2,22 – 4 = 1,09 см.

0 комментариев