Навигация

6. Порядок установки

Распаковка. При распаковке сначала снять верхний щит упаковочного ящика, а затем - боковые. Необходимо следить за тем, чтобы не повредить станок распаковочным инструментом.

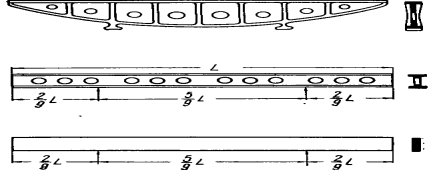

Транспортировка. При транспортировании упакованного станка канаты следует располагать в соответствии с обозначением мест стропки на упаковочном ящике. При транспортировании краном канат должен быть выбран с учетом веса брутто упакованного станка.

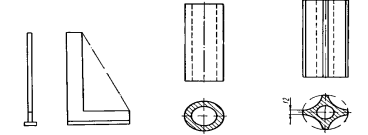

Транспортирование станка в распакованном виде производится согласно схеме транспортирования (рис.32). При транспортировании задний кожух снимается.

Перед транспортированием проверьте надежность зажима всех перемещающихся узлов. Салазки со столом должны быть придвинуты к козырьку консоли.

Канат не должен касаться рукояток станка. Следите, чтобы канатом или случайным столкновением при перемещении не повредить выступающие детали станка. В случае подъема станка тросом примите меры к сохранению окраски станка в местах расположения троса. При транспортировании и упаковке на место не подвергайте станок сильным толчкам и сотрясениям.

Перед установкой станок должен быть очищен от антикоррозийных покрытий, нанесенных на неокрашенные поверхности, ветошью, смоченной в уайт-спирите. После снятия защитной смазки неокрашенные поверхности трения во избежание коррозии смазываются тонким слоем масла И-30А, ГОСТ 20799-75.

Установка станка без специального фундамента разрешается только на бетонированном полу толщиной не менее 300 мм. В остальных случаях для достижения спокойной и точной работы необходимо подготовить бетонный фундамент согласно чертежам.

Глубина заложения фундамента выбирается в зависимости от грунта. В фундаменте необходимо предусмотреть колодцы под анкерные болты. Глубину колодцев принимать не мене 400 мм.

Точность работы станка зависит от правильности его установки на фундаменте и должна составлять 0,02-0,04 мм на 1000 мм.

Выверка станка по уровню производится стальными клиньями. Окончательно выверенный станок подливается раствором цемента и после его затвердевания закрепляется фундаментными болтами.

При установке станок должен быть надежно заземлен и подключен к общей системе заземления. Болт заземления находится с правой стороны на основании станка.

7. Подготовка к первоначальному пуску и первоначальный пуск станка

Подготовка к первоначальному пуску и первоначальный пуск. Заземлить станок подключением к общей цеховой системе заземления.

Прежде чем приступить к эксплуатации станка, необходимо проверить и подтянуть все ослабевшие во время транспортирования внешние винтовые соединения и крепления. Следует также проверить и подтянуть винты крепления электродвигателей и электроаппаратов.

Заполняются масляные резервуары станины, хобота, консоли, серег и производится смазка шприцеванием. Проверяется отсутствие течи масла из-под крышек, фланцев и прочих соединений. В случае работы на станке с охлаждением резервуар в основании станка заполняется охлаждающей жидкостью.

Устанавливаются на свои места маховички перемещений стола, салазок, рукоятка ручного перемещения консоли и лампа местного освещения.

Производится опробование ручных перемещений стола, салазок, консоли должны находиться в среднем (нейтральном) положении, а переключатели 21 и 40 – установленными в положение «ручное управление».

ВСЕ РУЧНЫЕ ПЕРЕМЕЩЕНИЯ УЗЛОВ ПРОИЗВОДИТЬ ПРИ ОТЖАТЫХ РУКОЯТКАХ ЗАЖИМА СТОЛА,САЛАЗОК, КОНСОЛИ.

При ручных перемещениях узлов опробуйте действие ограничительных упоров и блокировку маховичков и рукоятки ручных перемещений.

Проверяется четкость фиксации рукояток включения продольной, поперечной или вертикальной подач.

На вводные клеммы станка подается питание от сети.

Первоначальный пуск станка производится в следующем порядке:

Переключателем 36 станок включается в сеть.

Включением перемещения стола, салазок или консоли убеждаются в правильности подключения станка. Правильное фазирование при подключении станка определяется соответствием направления перемещение узла с направлением поворота рукояток включения подачи.

После освоения назначения органов управления опробуется поочередно включение главного движения и подач. При пробных включениях необходимо проверить исправность работы систем смазки станка и смазать направляющие консоли, салазок, стола.

Произвести пробные переключения скорости шпинделя.

Произвести пробные переключения подач.

Проверить работу установленных на станке переключателей, рукояток и кнопок на всех возможных режимах станка.

Проверить действие кнопок 1 и 18 «Стоп».

8. График и состав ремонтно-профилактических работ

При работе станка с условиями нормальной эксплуатации и соблюдения всех правил эксплуатации и обслуживания, межремонтный цикл (срок службы до капитального ремонта) при двухсменной работе составляет при преимущественной обработке стали не менее 8,5 лет и аналогично чугуна - не менее 7 лет.

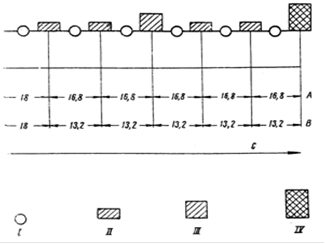

Рисунок 4. График ремонтных работ:

А – для стали; В – для чугуна; С – месяцы;

I – осмотр; I I – малый ремонт; I I I – средний ремонт; IV – капитальный ремонт.

Ремонтно-профилактические работы рекомендуется производить согласно графику ремонтных работ (рисунок 41).

При этом выполняются следующие основные работы.

ОСМОТР

1. Наружный осмотр (без разборки для выявления дефектов) состояния и работы станка в целом и по узлам.

2. осмотр и проверка состояния механизмов привода главного движения и подач.

3. регулирование зазоров ходовых винтов стола.

4. Регулирование подшипников шпинделя.

5. Проверка работы механизмов переключения скоростей и подач.

6. Регулирование механизмов включения кулачковых муфт подач и фрикционной муфты ускоренного хода.

7. Регулирование клиньев стола, салазок, консоли и хобота.

8. Осмотр направляющих, зачистка забоин и задиров.

9. Подтяжка ослабевших крепежных деталей.

10. Проверка исправности действия ограничительных кулачков.

11. Проверка состояния и мелкий ремонт систем охлаждения и смазки.

12. Проверка состояния и ремонт оградительных устройств.

13. Выявление деталей, требующих замены при ближайшем ремонте (начиная со второго малого ремонта).

МАЛЫЙ РЕМОНТ

1. Частичная разборка узлов

2. Промывка всех узлов.

3. Регулирование или замена подшипников качения.

4. Зачистка заусенцев и забоин на зубьях шестерен, сухарях и вилках переключения.

5. Замена и добавление фрикционных дисков муфты ускоренного хода (начиная со второго ремонта).

6. Пришабривание и зачистка клиньев и планок.

7. Зачистка ходовых винтов и замена изношенных гаек.

8. Зачистка забоин и задиров направляющих и рабочей поверхности стола.

9. Замена изношенных и сломанных крепежных деталей.

10. Проверка и регулирование механизмов включения скоростей и подач.

11. Ремонт систем смазки и охлаждения.

12. испытание станка на холостом ходу, проверка на шум, нагрев и точность по обработанной детали.

СРЕДНИЙ РЕМОНТ

1. Узловая разборка станка.

2. Промывка всех узлов.

3. Осмотр деталей разобранных узлов.

4. Составление дефектной ведомости.

5. Регулирование или замена подшипников шпинделя.

6. Замена или восстановление шлицевых валов.

7. Замена изношенных втулок и подшипников.

8. Замена дисков и деталей фиксатора фрикционной муфты ускоренного хода.

9. Замена изношенных зубчатых колес

10. Восстановление или замена изношенных ходовых винтов и гаек.

11. Пришабривание или замена регулировочных клиньев.

12. Ремонт насосов и арматуры систем смазки и охлаждения.

13. Исправление шабрением или шлифованием поверхностей, если их износ превышает допустимый.

14. Окраска наружных поверхностей станка.

15. Обработка станка на холостом ходу (на всех скоростях и подачах) с проверкой на шум и нагрев.

16. Проверка станка на точность и жесткость по ГОСТ 1734-72.

КАПИТАЛЬНЫЙ РЕМОНТ

Капитальный ремонт производится с полной разборкой всех узлов станка, по результатам которой в обязательном порядке составляется дефектно-сметная ведомость. В результате ремонта должны быть восстановлены или заменены все изношенные узлы и детали станка, а также восстановлена его первоначальная точность, жесткость и точность.

Характер и объем при данном виде ремонта определяются для конкретных условий эксплуатации единой системой планово предупредительного ремонта.

Используемая литература

1. Руководство по эксплуатации широкоуниверсального консольно-фрезерного станка 6М82Ш,6М83Ш.

2. «Справочник технолога машиностроителя» том 2 А.Г.Косилов, Р.К.Мещеряков.

Похожие работы

... тока) срабатывания их должна регулироваться в достаточно широком диапазоне. 5. Заключение Техника безопасности при производстве наладочных работ и при эксплуатации электрооборудования металлорежущих станков Современные металлорежущие станки, как правило, имеют индивидуальный электропривод. В большинстве случаев электродвигатели, реле и другие электрические аппараты размещены или на самом ...

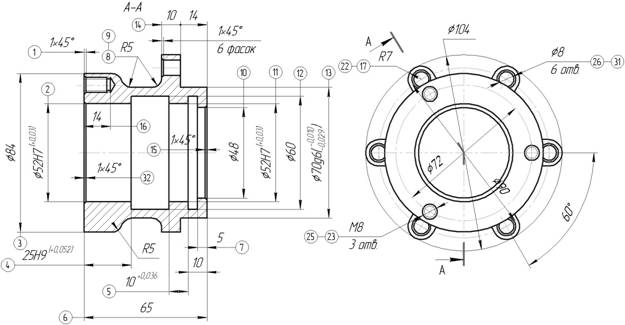

... технологического процесса За аналог технологического процесса был взят действующий технологический процесс Саратовского Авиационного Завода. После анализа заводского технологического процесса изготовления детали видно, что основной обработкой является токарная, и она составляет 80% всей трудоемкости. Имеется также сверлильная и слесарная обработка. Вся токарная обработка производится на ...

... расходы тенге 493491 12 Разность эксплуатационных расходов по системе электропривода тенге 59164 7. Общий вывод по курсовому проекту В данном курсовом проекте был рассмотрен «Цех металлорежущих станков» соответственно с требованиями техники безопасности на работу принимаем одного электромонтёра по ремонту IV разряда и электромонтёра по обслуживанию V разряда. При этом трудоёмкость ...

... расположения измерительных поверхностей уровня в отношении ампулы; в) проверка точности делений шкалы уровня (чувствительности уровня). 5.Нормы точности и методы испытаний колесотокарного станка Точность установки станка перед испытанием: Проверка 1. Наименование проверки. Прямолинейность направляющих станины в вертикальной плоскости. Метод проверки. На направляющих станины ...

0 комментариев