Навигация

6.2. Промежуточный вал.

6.2.1. Расчет промежуточного вала на прочность.

Марка стали промежуточного вала – Сталь 40ХН

s = 103*Mmax / W + Fmax / A,

t = 103*Mkmax/Wk,

Наиболее нагружен участок вала цилиндрической шестерни

где Mmax = Кп*( М1г2 + М1в2)1/2 = 2,2*( 44,22 + 14,32)1/2 = 102,3 Нм.

Fmax= Кп*FaТ = 2,2*516,6 = 1136,5 Н.

Так промежуточный вал является валом – шестерней, то его момент сопротивления при изгибе и кручению будут равны

W = 2*J/da, Wk=2*W;

Где J – осевой момент инерции пи расчетах на жесткость,

da – диаметр вершин зубьев.

J = p*(dj*d4 – d04)/64,

dj принимают в зависимости от коэффициента смещения и числа зубьев, (х = 0, z = 22) dj = 0,95

d = 45 мм.

dа = 49 мм,

d0 = 0.

W = 7805,08 мм3.

Wk = 2*W = 15610,2 мм3.

А = p*(dS*d2 – d02) ;

dS принимают в зависимости от коэффициента смещения и числа зубьев, dS = 0,96.

А = 1526,8 мм2.

s = 103*102,3/7805 + 1136,05/1526,8 = 13,85 МПа,

s = 13,85 МПа.

Мkmax = Кп*Тпр = 2,2*54,6 = 120,12 Нм.

t = 103*120,12/15610 = 7,69 МПа.

t = 7,69 МПа.

Рассчитаем частные коэффициенты запаса прочности по нормальным и касательным напряжениям:

Sтs = sт/s, sт = 750 МПа.

Sтt = tт/t, tт = 450 МПа.

Sтs = 750/13,85 = 54,15

Sтt = 450/7,69 = 58,5

Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений:

Sт = Sтs*Sтt/( Sтs2+ Sтt2)1/2 ³ [Sт] = 1,3…2

Sт = Sтs*Sтt/( Sтs2+ Sтt2)1/2 = 54,15*58,5/( 54,152+ 58,52)1/2 = 39,37

Получили, что

Sт = 39,37 ³ [Sт] = 1,3…2

Более дешевый, а соответственно и менее прочный материал выбрать нельзя из-за ограничений, налагаемых цилиндрической зубчатой передачей.

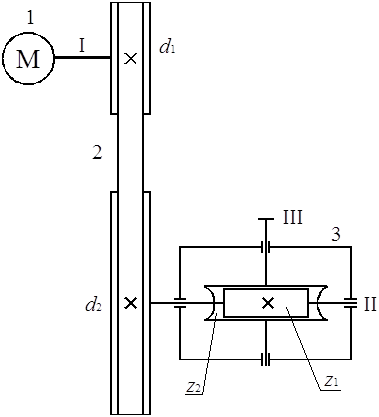

6.3. Быстроходный вал.

6.3.1. Расчет быстроходного вала на прочность.

Марка стали тихоходного вала – Сталь 40ХН.

В расчете определяют нормальные s и касательные t напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

s = 103*Mmax / W + Fmax / A,

t = 103*Mkmax/Wk,

где Mmax = Кп*Мк = 30,08*2,2 = 66,19 Нм.

Fmax= Кп*Fa = 2,2*1179 = 2594 Н.

W = p*d3/32 = 4209 мм3,

Wk = 2*W = 8418 мм3.

А = p*d2/4 = 962,1 мм2.

s = 103*66,19/4209 + 2594/962,1 = 8,42 МПа,

s = 8,42 МПа.

Мkmax = Кп*Т = 2,2*23 = 50,6 Нм.

t = 103*50,6/8418 = 6 МПа.

t = 6 МПа.

Рассчитаем частные коэффициенты запаса прочности по нормальным и касательным напряжениям:

Sтs = sт/s, sт = 640 МПа.

Sтt = tт/t, tт = 380 МПа.

Sтs = 640/8,42 = 76

Sтt = 380/6 = 63,22

Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений:

Sт = Sтs*Sтt/( Sтs2+ Sтt2)1/2 ³ [Sт] = 1,3…2

Sт = Sтs*Sтt/( Sтs2+ Sтt2)1/2 = 48,6

Получили, что

Sт = 48,6 ³ [Sт] = 1,3…2

Более дешевый, а соответственно и менее прочный материал выбрать нельзя из-за ограничений, налагаемых конической зубчатой передачей.

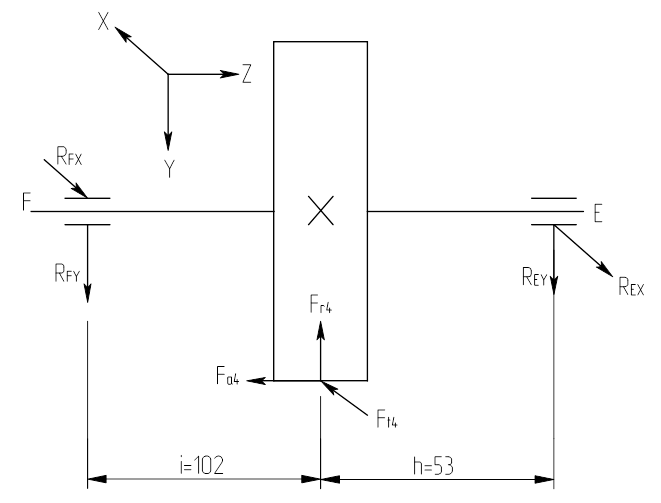

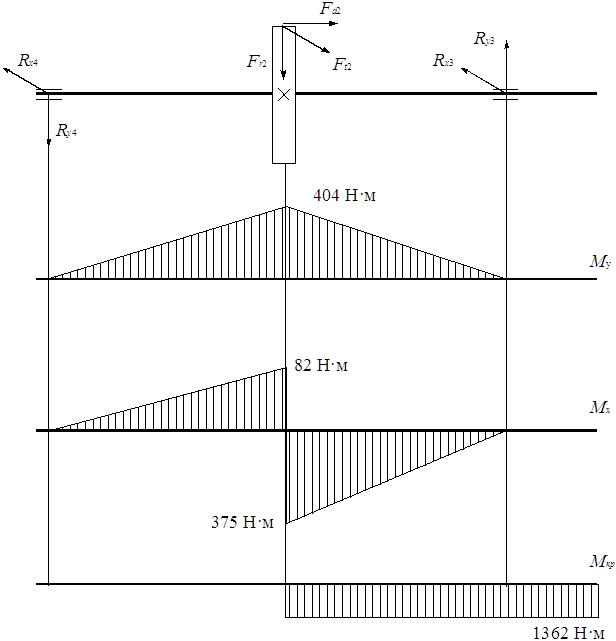

6.4. Приводной вал.

6.4.1. Расчет приводного вала на прочность.

Марка стали приводного вала – Сталь 45.

s = 103*((Mymax / Wy)+(Mkmax/Wk)),

t = 103*Mkmax/Wk,

где Mymax = Кп*Мy = 2,2*618 = 1359.6 Нм.

Mkmax = Кп*Мk = 2,2*94 = 206.8 Нм.

Параметры шпоночного паза: b=12, h=8, d=42

Wy = (p*d3/32)-b*h*(2*d-h)2/16*d =6444,74 мм3,

Ввиду громоздкости расчетов Wk принимаем его равным Wy,

Wк= p*d3/16 – b*h**(2*d-h)2/16*d = 13714,6 мм3.

s = 103*618/6444,74 + 94/6444,74 = 110,4 МПа,

s = 110,4 МПа.

Мkmax = Кп*Т = 976,25 Нм.

t = 103*976,25/13714,6 = 71,2 МПа.

t = 71,2 МПа.

Рассчитаем частные коэффициенты запаса прочности по нормальным и касательным напряжениям:

Sтs = sт/s, sт = 650 МПа.

Sтt = tт/t, tт = 390 МПа.

Sтs = 650/110,4 = 5.88

Sтt = 390/71.2 = 5.48

Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений:

Sт = Sтs*Sтt/( Sтs2+ Sтt2)1/2 ³ [Sт] = 1,3…2

Sт = Sтs*Sтt/( Sтs2+ Sтt2)1/2 = 5.88*5.48/( 5.882+ 5.482)1/2 = 4,008

Получили, что

Sт = 4,008 ³ [Sт] = 1,3…2

Похожие работы

... – проектный (приближенный) расчет валов на чистое кручение , 2-й — проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения. 1. Определение сил в зацеплении закрытых передач. В проектируемых приводах конструируются червячные редукторы с углом профиля в осевом сечении червяка 2а = 40° .Угол зацепления принят α= 20°. а) на колесе: 1.1 Окружная сила Ft2, Н: Ft2= где T2 ...

... 2. Тип элементов, входящих в изделие и количество элементов данного типа; 3. Величины интенсивности отказов элементов , входящих в изделие. Все элементы схемы ячейки 3 БУ привода горизонтального канала наведения и стабилизации ОЭС сведены в табл. 13.1. Среднее время безотказной работы блока можно рассчитать по формуле: (13.5) где L - интенсивность отказов БУ следящего привода. ...

... по программе, устанавливаемой техническими условиями. Заключение По данным задания на курсовой проект спроектирован привод к скребковому конвейеру, представляющий собой электродвигатель, двухступенчатый цилиндрический косозубый редуктор и сварную раму. В процессе проектирования подобран электродвигатель, произведён расчёт редуктора. Расчёт редуктора включает в себя кинематические расчёты ...

... (3) Угловая скорость выходного вала III тогда составит рад/с, а вала электродвигателя I – рад/с. Общее передаточное отношение привода получится равным: . (4) Для дальнейшего проектирования необходимо произвести распределение передаточного отношения между ремённой передачей и редуктором. Назначаем передаточное отношение редуктора равным ...

0 комментариев