Навигация

≥ 60 > 55;

64 ≥ 60 > 55;

dk = 60 мм.

Диаметр разделительного кольца со стороны колеса, мм:

dδ.k. = dk + 3 · f; (4.129)

где: f = 2.0 – размер фаски, мм:

dδ.k. = 60 + 3 · 1,6 = 64,8 мм;

Диаметр dδ.k округляем до целого стандартного значения dδ.k. = 65 мм.

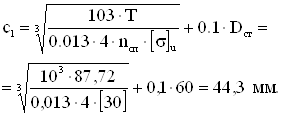

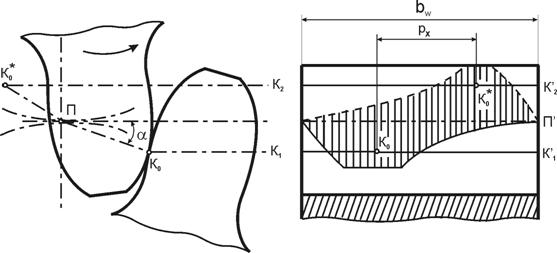

4.5 Выбор подшипников качения

Подшипники качения выбираются в зависимости от диаметров валов, начиная с легкой серии. Для опор валов с цилиндрическими прямозубыми колесами нужно использовать радиальные шариковые подшипники, для валов с цилиндрическими косозубыми, коническими и червячными колесами и для червяка: – радиально – упорные или роликовые конические. Для выбранных подшипников из таблиц выписать их маркировку, наружный D и внутренний d диаметры и ширину В, величины статической Сor и динамической Сr грузоподъемностей.

Входной вал: подшипники радиально – упорные, однорядные, средней серии, 2шт. (табл. 4.5.1.)

Табл. 4.5.1

| Номер подшипника | 46307 |

| Наружный диаметр D, мм | 80 |

| Внутренний диаметр dп, мм | 35 |

| Ширина, мм | 21 |

| Статическая грузоподъёмность Сor, кН | 24,7 |

| Динамическая грузоподъёмность Сr, кН | 42,8 |

| r, мм | 2,5 |

| r1, мм | 1,2 |

Промежуточный вал: подшипники радиально – упорные, однорядные, средней серии, 2шт. (табл. 4.5.2.)

Табл. 4.5.2

| Номер подшипника | 46307 |

| Наружный диаметр D, мм | 80 |

| Внутренний диаметр dп, мм | 35 |

| Ширина, мм | 21 |

| Статическая грузоподъёмность Сor, кН | 24,7 |

| Динамическая грузоподъёмность Сr, кН | 42,8 |

| r, мм | 2,5 |

| r1, мм | 1,2 |

Выходной вал: подшипники радиальные, однорядные, легкой серии, 2шт. (табл. 4.5.3.)

Табл. 4.5.3

| Номер подшипника | 211 |

| Наружный диаметр D, мм | 100 |

| Внутренний диаметр dп, мм | 55 |

| Ширина, мм | 21 |

| Статическая грузоподъёмность Сor, кН | 31,5 |

| Динамическая грузоподъёмность Сr, кН | 50,3 |

| r, мм | 2,5 |

| r1, мм | 1,2 |

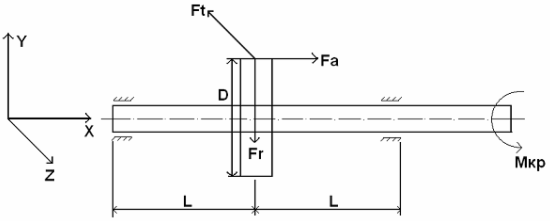

4.6. Конструирование зубчатых колес

Для изготовления стальных зубчатых колес рекомендуется применять кованые или штампованные заготовки, имеющие более высокие механические характеристики.

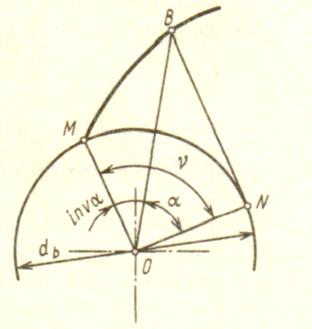

Шестерни (рис. 4.6) изготавливают за одно целое с валом, если расстояние а от впадины зуба до шпоночного паза меньше 2,5m. (рис, 4.7). Если а ≥ 2,5m, то шестерня выполняется съемной.

2,5 . m1 = 2,5 . 3,5 =8,75 мм;

2,5 . m2 = 2,5 . 3,5 =8,75 мм;

а = ![]() ; (4.130)

; (4.130)

Быстроходная ступень:

а = ![]() ; (4.131)

; (4.131)

а = ![]() = 26,475 мм;

= 26,475 мм;

26,475 > 8,75;

Тихоходная ступень:

а = ![]() ; (4.132)

; (4.132)

а = ![]() = 27,35 мм;

= 27,35 мм;

27,35 > 8,75;

рис. 4.6 рис. 4.7

Так как, расстояние а, от впадин зубьев до шпоночных пазов в быстроходной и тихоходной ступенях больше 2,5m, то шестерни на этих ступенях будут выполняться съёмными.

Размеры шестерни быстроходной и тихоходной ступеней определены ранее (п. 4.3.2; 4.4.1; 4.4.2).

На торцах зубчатого венца выполнить фаски размером f = (0,5 - 0,7)m, округлив до стандартного значения.

f1 = 0.7m1 (4.133)

f1= 0,7 . 3,5 = 2,45 мм; - быстроходная ступень,

f2 = 0.7m2 (4.134)

f2= 0,7 . 3,5 = 2,45 мм; - тихоходная ступень,

Принимаем размеры фасок равные 2,5 мм.

Конструкцию кованых зубчатых колес (рис. 4.8) применяют при наружном диаметре da менее 500 мм. Так как, наружный диаметр da, зубчатых колёс меньше 500 мм, то конструкция колёс будет кованная.

Диаметр ступицы:

dст = 1.6 . dк; (4.135)

где: dк – диаметр ступени вала, предназначенной для посадки колеса (п. 4.4.1; 4.4.2), мм.

dст2 = 1,6 . 42 = 67,2 мм – быстроходная ступень;

dст2 = 1,6 . 60 = 96 мм – тихоходная ступень;

рис. 4.8

Длина ступицы lст, мм:

lст = (1.2 ÷ 1.5) dк; (4.136)

Если lст окажется меньше ширины венца колеса lω, то принять lст =lω:

lст2 = 1,5 . 42 = 63 мм;

lст4 = 1,2 . 60 = 72 мм;

Так как lст2 < lω2, lст4 < lω4, то принимаем lст2 = lω2, lст4 = lω4;

lст2 = 78 мм, lст2 = 78 мм;

Толщина обода колеса δ0, мм:

δ0 = (2,5 ÷ 4,0) . m; (4.137)

где: m – модуль передачи, мм:

Величина δ0 должна быть не менее 8 - 10 мм.

δ01 = 3,0 . 3,5 = 12 мм – тихоходная ступень;

δ02 = 3,0 . 3,5 = 12 мм – быстроходная ступень;

Диаметр окружности, по которой располагаются центры отверстий Dотв, мм:

Dотв = 0,5 . (D0 + dст); (4.138)

где:

D0 = df – 2 . δ0; (4.139)

Быстроходная ступень:

D02 = df2 – 2 . δ02; (4.140)

D02 = 278,05 – 2 . 12 = 254,05 мм;

Dотв2 = 0,5 . (254,05 + 67,2) = 160,63 мм;

Тихоходная ступень:

D04 = df4 – 2 . δ01; (4.141)

D04 = 271,5 – 2 . 12 = 247,5 мм;

Dотв4 = 0,5 . (247,5 + 96) = 171,75 мм;

Диаметр отверстий dотв, мм:

dотв = (15 ÷ 25);

dотв = 25 мм;

Толщина диска С, мм:

С = (0,2 ÷ 0,3) . bi; (4.142)

где: bi – ширина венца колеса (см. п. 4.2, 4.3), мм;

Быстроходная ступень:

С2 = 0,25 . b2 (4.143)

С2= 0,25 . 78 = 19,5 мм;

Тихоходная ступень:

С4 = 0,25 . b4 (4.144)

С4 = 0,25 . 78 = 19,5 мм;

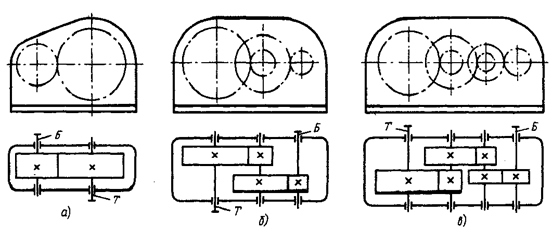

4.7 Конструирование корпуса редуктора

Рис. 4.9.1.а

Для удобства монтажа деталей корпус обычно выполняют разъёмным (рис. 4.9.1.а) Плоскость разъёма проходит через оси валов и делит корпус на основание (нижнюю часть) и крышку (верхнюю часть).

Толщина стенки корпуса δК и крышки δ1К редуктора, мм:

где: аωт – межосевое расстояние тихоходной ступени, мм;

основание редуктора;

δК = 0,025 . аωт + 3; (4.145)

δК = 0,025 . 196 + 3 = 7,9 мм;

крышка редуктора;

δ1К = 0,02 . аωт + 3; (4.146)

δ1К = 0,02 . 196 + 3 = 6,9 мм;

Так в результате расчётов оказалось, что δК < 8 мм, и δ1К < 8 мм, то принимаем, что δК = δ1К = 8 мм.

Толщина верхнего фланца основания корпуса редуктора b, мм:

b = 1.5 . δК ; (4.147)

b = 1.5 . 8 = 12 мм;

Толщина нижнего фланца основания корпуса редуктора p, мм:

p = 2.35 . δК ; (4.148)

p = 2.35 . 8= 18,8 мм;

Толщина фланца крышки редуктора b1, мм:

b1 = 1,5 . δ1К ; (4.149)

b1 = 1,5 . 8 = 12 мм;

Толщина рёбер жёсткости основания m и крышки m1 редуктора, мм:

основание редуктора;

m = (0.85 ÷ 1) . δК; (4.150)

m = 1 . 8 = 8 мм;

крышка редуктора;

m1 = (0.85 ÷ 1) . δ1К; (4.151)

m1 = 1 . 8 = 8 мм;

Диаметр фундаментных болтов d1, мм:

d1 = (0,03 ÷ 0,036) . аωт + 12; (4.152)

d1 = 0,03 . 196 + 12 = 18,47 мм;

Полученное значение округляем до 18 мм;

Диаметр болтов у подшипников d2, мм:

d2 = (0,7 ÷ 0,75) . d1;(4.153)

d2 = 0.75 . 13,85 = мм;

Полученное значение округляем до 14 мм;

Диаметр болтов, соединяющих основание корпуса с крышкой d3, мм;

d3 = (0,5 ÷ 0,6) . d1; (4.154)

d3 = 0,5 . 18 = 9 мм;

Полученное значение округляем до 10 мм;

Диаметр винтов, крепящих смотровую крышку d5, мм;

d5 = (0.3 ÷ 0.5) . d1; (4.155)

d5 = 0.4 . 18 = 7,39 мм;

Полученное значение округляем до 8 мм;

Расстояние от наружной поверхности стенки корпуса С1, С2, С3, до оси болтов d1, d2, d3, и ширины фланцев корпуса К1, К2, К3, выбираются в зависимости от диаметров болтов d1, d2, d3. Диаметры отверстий под болты принять на 1 мм больше диаметров болтов.

С1 = 23 мм, К1 = 44 мм; С2 = 19,5 мм, К2 = 36 мм; С3 = 10 мм, К3 = 16 мм.

Расположение оси отверстия для болта диаметром d2 определяется размером е (см. рис. 4.9.2.б):

е ≈ (1 ÷ 1,2) . d2; (4.156)

е ≈ 1 . 14 = 14 мм;

Полученное значение округляем до целого числа: 14 мм.

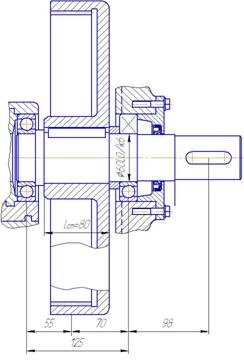

При конструировании крышки определяющим размером является диаметр D отверстия в корпусе под подшипник (см. рис. 4.9.2.б, в). Толщина стенки крышки δ3, диаметр d4, и число винтов крепления Z крышки к корпусу в зависимости от D.

Толщина стенки крышки δ3 = 6 мм;

Диаметр винтов крышки под подшипник d4 = 8 мм;

Число винтов крепления Z = 4 шт.

б в

Рис. 4.9.2.б, в.

Толщина фланца крышки δ4, мм:

δ4 = 1,2 . δ3; (4.157)

δ4 = 1,2 . 6 = 7,2 мм;

Толщина ножки крышки δ5, мм;

δ5 = (0,9 ÷ 1,0) . δ3; (4.158)

δ5 = 1,0 . 6 = 6 мм;

Длинна ножки крышки l, мм;

l = (1,2 ÷ 2,0) . δ3; (4.159)

l = 1,5 . 6 = 9 мм;

Диаметр окружности, по которой располагаются оси винтов крепления крышки DВ, мм:

DВ = D + 2C4; (4.160)

где: С4 ≈ d4;

DВ1 = 80 + 2 8 = 96 мм;

DВ2 = 80 + 2 8 = 96 мм;

Диаметр фланца крышки DФ, мм:

DФ = D + (4 ÷ 4,4) . d4; (4.161)

DФ1 = 80 + 4 . 8 = 112 мм;

DФ2 = 80 + 4 . 8 = 112 мм;

Диаметр гнезда DК, мм:

DК = DФ + (2 ÷ 5); (4.162)

DК1 = 112 + 4 = 116 мм;

DК2 = 112 + 4 = 116 мм;

Рис. 4.9.3. г

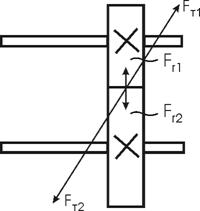

Промежуточная опора (см. рис. 4.9.3 г) сооснорасположенных валов находится внутри корпуса редуктора. В отверстии опоры располагаются подшипники входного и выходного валов, имеющие разные наружные диаметры D1 и D3. Расточку отверстия выполняют со сквозным диаметром D3. Для установки подшипника с меньшим диаметром D1 применяют кольцо (см. рис. 4.9.3 д). Кольцо фиксируется кольцевым выступом на наружной поверхности, входящим в канавку разъемного корпуса.

Рис. 4.9.3. д, е, ж.

Подшипники доводятся до упора в торцовые поверхности кольца. Формы канавок, выполняемых в кольце, показаны на рис. 4.9.3 е, ж, их размеры приведены в табл. 4.4.

Таблица 4.4

Размеры канавок, мм

| Di | b2 | d1 | d2 | R | R1 |

| Св. 10 до 50 | 3 | Di – 0.5 | Di + 0.5 | 1.0 | 0.5 |

| Св. 50 до 100 | 5 | Di – 1.0 | Di + 1.0 | 1.6 | 0.5 |

| Св. 100 | 8 | 2.0 | 1.0 |

Похожие работы

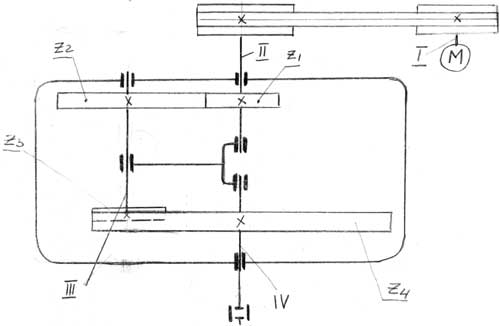

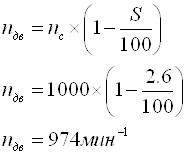

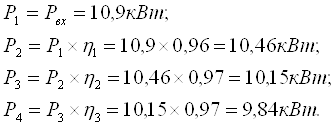

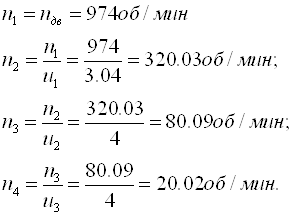

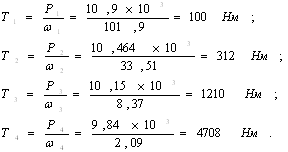

... вращения и угловых скоростей валов привода. n=1450 мин-1; c-1, Вал II: мин-1; c-1, Вал III: мин-1; c-1, Вал IV: мин-1; c-1. Определение вращающих моментов на валах привода. Н∙м; Вал II: Н∙м; Вал III: Н∙м; Вал IV: Н∙м. 2 ВЫБОР МАТЕРИАЛА И ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ Выбираю материалы со средними механическими ...

дрические, конические, коническо-цилиндрические), относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные), особенностями кинематической схемы (развернутая, соосная, с раздвоенной ступенью). Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные и волновые редукторы. Сборку редуктора производят в соответствии со сборочным ...

... . , диаметр под подшипник принимаем . , где . , диаметр буртика под подшипник принимаем: 6. Эскизная компоновка редуктора. 6.1 исходные данные: , , . 6.2 Построение схемы эскизной компоновки редуктора, и расчет всех размеров. , принимаем: . . 7.Выбор подшипников качения. 7.1 Исходные данные: Быстроходный вал: , , . Промежуточный ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

0 комментариев