Навигация

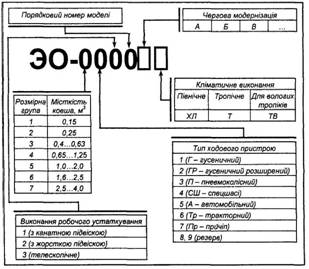

ЕКСКАВАТОРИ 2-Ї РОЗМІРНОЇ ГРУПИ

2. ЕКСКАВАТОРИ 2-Ї РОЗМІРНОЇ ГРУПИ

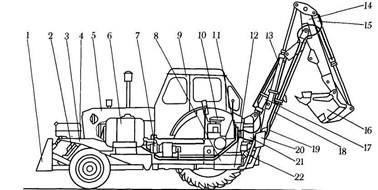

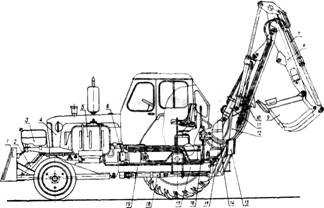

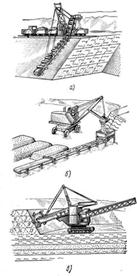

Для механізації земляних і вантажних робіт невеликих об’ємів випускають гідравлічні екскаватори ЕО-2621В 2-ї розмірної групи, які монтують на пневмоколісних тракторах ЮМЗ-6А. Екскаватор ЕО-2621В (див. Рис. 2.1.) призначений для розробки грунтів I...III категорій (ГОСТ 17343—84) і навантаження сипких і мілкодроблених матеріалів. Машина має два види робочого обладнання: екскаваторне і бульдозерне.

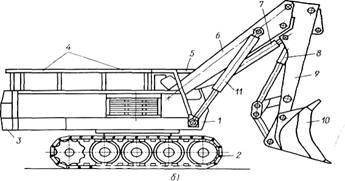

Рис. 2.1. Загальний вид экскаватора ЭО-2621В:

1 - відвал бульдозера; гідроциліндри: 2 - відвал бульдозера, 13 – рукояті, 15 – ковша, 17 – стріли, 22 – опор; 3, 8 - рами бульдозера і обв’язочна; 4 - паливний бак; 5 - трактор; 6 - бак гідросистеми, 7 - насосна установка, 9 - кабіна; 10 - сидіння машиніста; 11 - гідророзподільник; 12 - механізм повороту; 13 - рукоятки, 14 - рукоять; 15 – ковш; 16 - ковш; 17- стріли, 18 - стріла; 19 - з’єднувальні трубопроводи, 20 - виносна опора; 21- поворотна колона; 22 - опора;

Робоче обладнання. Основним робочим органом екскаваторного обладнання є уніфікований ковш 0,25 м3 прямих і зворотних лопат. Крім того, екскаватор може бути оснащений по спеціальному замовленню вантажним ковшем 0,5 м3, крановою підвіскою, вилами, обладнанням грейфера, зворотною лопатою зі зміщеною віссю копання, гідромолотом, зубом — розрихлювачем, захватом, профільним і спеціальним ковшами.

Ковшом зворотної лопати відкопують невеликі котловани, ями з відвесними стінками, траншеї для підземних коммунікацій, неглубокі канали зрошувальних систем.

Ковшом прямої лопати розробляють мілкі забої, розташовані вище рівня стоянки машини, проводять зачисні роботи в котлованах, завантаження сипких і мілкокускових матеріалів.

Ковшом грейфера копають колодязі, очищають траншеї і канали, а також навантажують різні матеріали і породи.

Вантажний ковш використовують для легких зачистних робіт і завантаження сміття, снігу, зерна і інших матеріалів з низькою щільністю.

Кранову підвіску застосовують при навантаженні і розвантаженні штучних вантажів, на укладці трубопроводів і встановленні столбів. Вилами користуються при завантаженні металевої стружки, органічних добрив, соломи, силосу, а також штучних і інших вантажів. В передній частині трактора встановлюють бульдозерне обладнання, яке використовують для засипання траншей, чистки доріг від снігу, згрібання будівельного сміття. Його можна застосовувати для роботи з грунтами до ІІ категорії включно.

Гідромолот і зуб-розрихлювач використовують для вскриття асфальтового покриття. Крім того, зубом-розрихлювачем можуть взламувати кірку мерзлого грунту товщиною не більше 300 мм. Гідромолотом вскривають також бетонні покриття, дроблять бутове каміння і мерзлий грунт.

Зворотною лопатою зі зміщеною віссю копання відривають траншеї поблизу будинків і споруд.

Вузькі траншеї для прокладання кабеля відривають спеціальним ковшем, очищають канали меліоративних систем профільним ковшем. За допомогою захвату завантажують колоди і інші штучні матеріали.

Робоче обладнання монтують на рамах 8 (Рис. 2.1.) і 3, кріплення яких виконано таким чином, щоб розвантажити остов трактора 5. Бульдозерний відвал 1 за допомогою гідроциліндру 2 можна встановлювати на різній висоті. Крім основного призначення відвал виконує також і роль противовіса. Для підвищення стійкості екскаватора в роботі, до рами 8 кріплять відвісні опори 20. За допомогою двох гідроциліндрів 22 опори опускають на грунт чи під час руху машини піднімають вгору.

На рамі 8 змонтована також поворотна колона 21 і механізм повороту екскаваційного робочого обладнання, що складається зі стріли 18, рукояті 14 і ковша 16. Кожним з цих вузлів керують за допомогою одного (стріла і ковш) чи двох гідроциліндрів (рукоять). Рідину до цих гидроцилиндрів (13, 15 і 17) подають під тиском від насосної установки 7. Запас робочої рідини для гідросистеми знаходиться в баці 6.

Машиною керують шляхом переміщення золотників гідророзподільникив 11. Сидіння 10 машиніста може бути повернуте на 180°. При одному його положенні машиніст керує трактором під час пересування, а при іншому - роботою екскаватора. Для зручності обслуговування паливний бак 4 винесений в передню частину трактора.

Заміну робочого обладнання машиніст виконує на протязі часу за допомогою крану вантажопід’ємністю не менше 0,25 т. При відсутності під’ємних засобів для перемонтажу необхідна участь другого робітника.

Гідравлічні системи

В екскаваторі є дві гідравлічні системи з одним загальним баком 1 робочої рідини. Одна встановлена на тракторі, її використовують для приводу механізму поворота і керуванняя виносними опорами і відвалом бульдозера. Інша змонтована на екскаваторі для приводу робочого обладнання. Причому гідроциліндр 5 стріли може харчуватися або від кожної гідросистеми окремо, або для прискорення робочої операції сумарним потоком від обох гідросистем.

Гідросистема трактора складається з насосу 3 типу НШ-32Л, гідророзподільник 18, гідроциліндрів 13,15,16,17 і трубопроводів. Гідросистема екскаватора включає в себе насос 2 типу НШ-100-3, гідророзподільники 9 і 10, гідроциліндри 5,7,8 і трубопроводи.

Робоча рідина, що надходить з баків до насосів 2 і 3, нагнітається в гідророзподільники 9, 10 і 18 і в залежності від положення важелів керування або направляється в гідроциліндри механізмів, або через фільтр 20 на злив в бак.

Для запобігання механізмів екскаватора від перевантаження в гідророзподільниках встановлені клапани. До трубопроводів гідроциліндру 5 стріли під’єднаний розвантажувальний клапан 4 для запобігання від вигину штока гідроциліндра при виниканні реактивних тисків. При надмірному підвищенні тиску в зачиненій поршневій порожнині гідроциліндру 5 клапан 4 перепускає рідину в штокову порожнину гідроциліндру, а надлишок рідини — в бак 1.

Гідророзподільники 10 і 18 з’єднані таким чином, що при роботі механізмів повороту колони і піднімання стріли (від гідроциліндрів 13 і 5) блокується робота гідроциліндру 15 бульдозера і гідроциліндрів 16 і 17 виносних опор. Дроссель 6, з’єднаний до штокової порожнини гідроциліндру 5, забеспечує плавне опускання стріли.

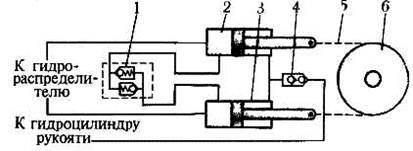

Рис. 2.3. Схема механізму повороту:

1, 4 - клапани, 2, 3- гідроциліндри повороту, 5 - ланцюг, 6 — ланцюгова зірочка

Гідравлічна схема механізму повороту робочого обладнання разом з поворотною колоною окремо показана на Рис. 2.3. З метою збільшення крутного моменту, розвиваємим механізмом повороту, робоча рідина подається під тиском в поршневу порожнину гідроциліндрів 2 і 3. Штокові порожнини також заповнені рідиною і з’єднані між собою. Якщо подати рідину в поршневу порожнину одного з гідроциліндрів, то в його штоковій порожнині також виникне тиск, який передається в штокову порожнину другого гідроциліндру повороту. В результаті цього штоки прийдуть в рух разом з ланцюгом 5 механізму повороту. Ланцюгова зірочка 6 почне обертатися разом з корпусом поворотної колони і закріпленим на ній робочим обладнанням. Втрати рідини в штокових порожнинах компенсуються через зворотний клапан 4, з’єднаний з трубопроводами гідроциліндрів рукоятки.

Плавне автоматичне гальмування механізму повороту в середині ходу здійснюють за допомогою перепускного клапану 1.

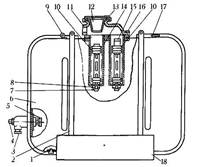

Конструкція бака робочої рідини показана на Рис. 2.4.

Рис. 2.4. Бак робочої рідини навісного гідравлічного екскаватора:

1 - спускна пробка, 2 - стяжка, 3 - запірний вентиль, 4, 8 - гайки, 5, 15 - клапани, 6 - боковина бака,

7 - трубка, 9 - масломірна лінійка, 10 - фільтруючий елемент, 11 - горловина , 12 - фільтр грубого очищення, 13 - кришка горловини, 14 - корпус (склянка) фільтра, 16 - болт, 17 - сапун, 18 – кронштейн

Рис. 2.5. Насос НШ-100-3:

1, 5, 6, 9 - манжети, 2 - пластина, 3, 7 - обойми, 4 - платики, 8, 10, 11- кільця, 12 - втулка, 13, 14 - шестерні, 15 - кришка, 16 - корпус, 17 - болт

Насос НШ-100 (Рис. 2.4.) має конструктивні особливості і збільшену об’ємну подачу в порівнянні з насосом НШ-32Л. Шестерні його поміщені в підшипниковій обоймі 7, виконаній в вигляді напівциліндра з чотирма підшипниковими гніздами. Зазор між шестернями і корпусом в радіальному напрямку регулюють піджимною обоймою 3, зпираючоюся на цапфи шестерен 13 і 14.

Манжета 1 утворює камеру, в якій добавленням рідини обойма 3 притискається до зубів шестерен. Зазор між корпусом 16 і обоймою 3 перекриває пластина 2. Обойма 3 по мірі зносу її опорних поверхонь компенсує радіальний зазор між своєю ущільнюючою поверхньою і зубами шестерен. По торцю шестерні ущільнені двома платиками 4. Зусилля притискання платиків створюється тиском рідини, яка знаходиться в камерах, обмежених манжетами 6. Для урівноваження вісівих зусиль, передаваємих через платики 4, в обоймі 3 розташовані обмежені манжетами 5 камери, в які також надходить рідина під тиском.

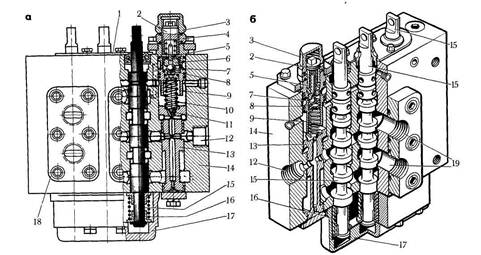

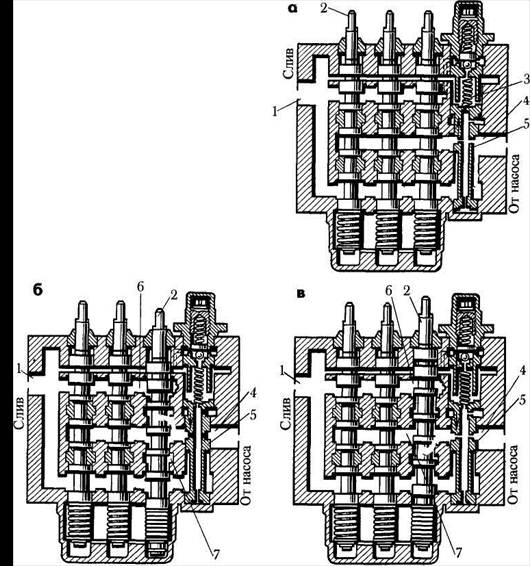

Рис. 2.5. Трьохзолотниковий гідророзподільник екскаватора ЕО-2621В:

а - конструктивна схема, б - корпус в розрізі по двом золотникам;

1, 17 - кришки, 2 - гвинт, 3 - ковпачок, 4 - контргайка, 5, 10, 16 - пружини, 6 - стрижень, 7 - кулька, 8 - гніздо, 9, 14 - корпуса, 11 - демпфер, 12 - порожнина, 13 - плунжер, 15 - золотники, 18 - пластина, 19 - канали

Витікання рідини по валу насоса перешкоджають манжети 9, які захищаються опорним 10 і стопорним 11 кільцями від механічних пошкоджень. Центруюча втулка 12 перешкоджає повороту шестерні 13 в зборі з обоймами і платиками під час роботи насоса. Кришку 15 до корпусу 16 насоса кріплять болтами 17. Між корпусом і кришкою насоса встановлено ущільнююче гумове кільце 8.

Від насосу до гідроциліндрів бульдозера і виносних опор робоча рідина подається через гідророзподільник трактора, а до інших гідроциліндрів — через трьохзолотникові гідророзподільники (Рис. 2.5.) з вбудованими запобіжними і перепускними клапанами.

В корпусі 14 трьохзолотникового гідророзподільника зібрані перепускний клапан (в який входять плунжер 13, демпфер 11 і пружина 10), а також запобіжний клапан, що складається з корпусу 9, гнізда 8, кулькаа 7, направлючого стрижня 6, пружини 5, регулюючого гвинта 2, контргайки 4 і ковпачка 3. Крім того, в ньому є багато різних порожнин, з’єднаних між собою каналами. В поєднанні з золотниками 15 і перепускним клапаном ці порожнини і канали дають можливість направляти поток робочої рідини насоса в гідроциліндри робочого обладнання, а потім повертати назад в бак. Золотники в нейтральне і робоче положення встановлюють важелями упремління, з робочого в нейтральне вони обертаються під дією пружин 16. При нейтральному положенні золотників 2 (Рис. 2.6, а) поток робочої рідини від насосу, проходячи через гідророзподільник, направляється під невеликим тиском в бак. При цьому робоча (рідина, поступивша від насосу в нагнетельну порожнину 4, долає опір пружини 3 і переміщує плунжеp 5 вгору, з’єднуючи зливну порожнину 1 з нагнітаємою 4 (рух порожнини на малюнку показано стрілками). Плунжер перепускного клапану переміщається вгору, так як тиск в порожнині над ним завжди менше внаслідок втрат в демпфереі 11 (див. рис. 2.5.), вбудованому в плунжер.

При переміщені золотника 2 (див. рис. 2.6, б) донизу відкриваються канали 7, з’єднуючі гідророзподільник з гідроциліндрами. Тиск на плунжер зверху і знизу врівноважуються, і під дією пружини він переміщується донизу, перекриваючи зливну порожнину. Рідина від насосу поступає в канал 6 (показується суцільними стрілками) і далі по трубопроводу— в відповідну порожнину гідроциліндру, а з іншої його порожнини витісняється через канал 7 гідророзподільника в бак.

Рис. 2.6. Схема роботи гідророзподільника екскаватора ЕО-2621В при нейтральному (а), нижньому (б) і верхньому (в) положенні золотників:

1, 4 – порожнини, 2 – золотники, 3- пружина, 5 – плунжер, 6,7 – канали

При переміщені золотника вгору (рис. 2.6,) в нагнітаюча порожнина 4 з’єднується з каналом 7, а канал 6 з’єднується зі зливною порожниною 1. Таким чином поршень гідроциліндру переміщується в протилежну сторону. Вільні порожнини над золотниками 15 див. рис. 125, а) і в нижній кришці 17 заповнені робочою рідиною, проникаючою через зазори. Ці порожнини зв’язані між собою отворами в корпусі 14 і через дренажну трубку з’єднані з таком, що виключає мимовільне переміщення золотників.

Запобіжний клапан вступає в роботу в випадку перевищення робочого тиску, на яке він відрегульований. При цьому кулька 7 піднімається вгору і рідина з порожнини над перепуским клапаном зкидується над перепускним клапаном іде на злив. Тиск у порожнині знижується, плунжер 13 переміщується вгору і відчиняє гідролінію в бак. Перепускний клапан (Рис. 2.7, а) при підвищенні тиску в системі під тяжінням інерційних сил з’єднує порожнини гідроциліндрів механізму поворота, чим досягається плавне гальмування повороту стріли. В залежності від тиску в якому-небуть з гідроциліндрів механізму поворота спрацьовує (перепускає робочу рідину) і інша секція клапану. Під тиском рідини кулька 2 переміщається, через направляючий стержень 3 пружину 5, обидві секції клапану з’єднуються і рідина перетікає з одного гідроциліндру повороту в інший. Перепускний клапан відрегульований на тиск 10 МПа.

Рис. 2.7. Перепускний (а) і розвантажувальний (б) клапани:

1- корпус, 2 - кулька, 3 - стрижень, 4 - пломба, 5 - пружина, 6 - ковпачок, 7 - гвинт, 8 - контргайка, 9 - гніздо, 10 - стакан, 11 - шайба, 12 - штуцер

Розвантажувальний клапан (Рис. 2.7, б) складається з одної секції. В корпусі 1 клапана розміщена кулька 2, яка в зачиненому сстані клапана пвд дією пружини 5 перекриває отвір в гніздю 9. Якщо тиск в порожнині гідроциліндра, до якого підключений розвантажувальний клапан, перевищує 14 МПа, кулька, стискаючи пружину, відчиняє отвір в гнізді і пропускає робочу рідину на злив. При цьому тиск в порожнині гідроциліндру стабілізується.

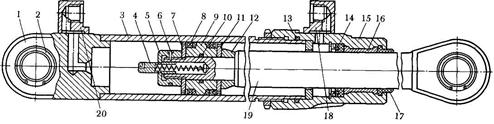

Рис. 2.8. Гідроциліндр робочого обладнання:

1, 15 – кришки, 2 – підшипник, 3- труба, 4 – клапан, 5 – гайка, 6 – шплінт, 7, 11 – шайби, 8, 14 – манжети, 9 – поршень, 10, 13 – ущільнювання, 12 – упор, 16 – втулка, 17 – брудознімач, 18, 20 – штуцера, 19 - шток

По принципу дії всі гідроциліндри робочого обладнання подвійної дії і однакової конструкції. Гідроциліндр (Рис. 2.8.) складається з труби 3, на один кінець якої навінчена передня кришка 15, а до іншого приварена задня кришка 1. Поверхня труби хромована і оброблена з високою ступінню точності і чистоти. На штоці 19 гайкою 5 закріплений поршень 9. Поршень ущільнений манжетами 8 і кільцем 10, а шток - манжетою 14 і брудознімачем 17, встановленим в кришці 15. На кришках 1 і 5 закріплені вуглові штуцера 18 для приєднання до них трубопроводів. Від вісівого переміщення манжети утримуються опорними шайбами. Передню кришку ущільнюють кільцем 13.

Для пом’якшення ударів в кінці ходу поршня служить демпфіруючий клапан 4, а при зворотному ході роль демпфера виконує упор 12. Шток і задню кришку з’єднують з іншими деталями через шарнирні сферичні підшипники 2.

Гідропроводи представляють собою безшовні стальні труби чи шланг високого тиску. В більшості випадків їх з’єднують штуцерами, домагаючись необхідної герметичності установкою конічних чи кільцевих прокладок. До розподільника гідропроводи приєднують за допомогою гвинтів і ущільнювачів кілець.

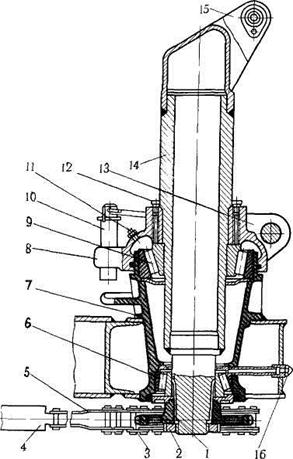

Рис. 2.9. Механізм повороту:

1 - зірочка, 2 - гайка, 3 - ланцюг, 4 - гідроциліндр, 5 - тяга, 6, 9 - роликопідшипники, 7 - стакан, 8 - прилив, 10 - палець,11, 16 - маслянки, 12 - пробка, 13, 15 - провушини, 14 - корпус

Механізм повороту (рис. 2.9) складається з поворотної колони, ланцюгової передачі і двох гідроциліндрів. Поворотний корпус 14 опирається на конічні роликопідшипники 6 і 9 і обертається відносно стакана 7 головки рами за допомогою ланцюгової зірочки 1, яка приводиться в рух ланцюгом 3 від гідроциліндрів. Обидва гідроциліндри працюють поперемінно. Якщо шток одного гідроциліндру втягується, то ланцюг, з’єднаний з тягою 5, повертає зірочку 1 і корпус, а інший гідроциліндр здійснює холостий хід.

В корпусі зроблені провушини 15 і для установки стріли і її гідроциліндрів, а також прилив 8 з пальцем 10 - дляфіксації механізму повороту в транспортному положенні. При роботі машини палець піднятий вгору і своєю нижньою частиною впирається в обмежувачі повороту, які розташовані на рамі екскаватора і служать для стопору колон в випаду обриву ланцюга.

Для регулювання вісівого люфту колони опускають робочий орган на вантаж, відгибають стопорну шайбу, затягують гайку 2 і відпускають її на 1/8 обороту, а потім знову штопорять шайбою. Для демонтажу внутрішньої обойми підшипника 9 є отвори в корпусі, зачинені пробками 12. Підшипники 9 і 6 змащують через масляниці 11 і 16.

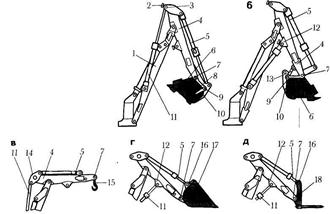

Робоче обладнання встановлюють на поворотному корпусі колони. Ковш зворотної лопати (Рис. 2.10, а) закріплюють на нижній вилці рукоятки 4за допомогою вісі 7. Днище його фіксуюють нерухливим пальцем 9 за допомогою стопорної планки 8, входящої в зовнішню кільцеву проточку пальця. Шток гідроциліндру 5 закріплений пальцем на важелі днища ковша. Штоки гідроциліндрів 11 прикріпляються до верхнього кронштейну рукоятки пальцем 3, фіксуючим гвинтом 2.

При переобладнанні на пряму лопату (Рис. 2.10., б) ковш 6 встановлюють зубами назовні і закріпляюють на нижній вилці рукоятки 4 допоміжними тягами 13. Штоки гідроциліндрів рукоятки кріплять до нижнього кронштейну 12 рукоятки, для чого використовують палець 3. Днище ковша шарнірно з’єднують з корпусом ковша на вісі 7. Пальці 9 стопорними шайбами закріплюють в видвинутому положенні і днище в корпусі не фіксуюють, так що воно вільно обертається при включенні гідроциліндру 5 ковша.

Гакову підвіску 15 (Рис. 2.10, в) кріплять на вилці рукоятки 4 віссю 7. Вільний кінець штоку гідроциліндра 5 приєднують до рукоятки 4. Як і при роботі зворотною лопатою, штоки гідроциліндрів 11 закріплюють на верхньому кронштейні 14 рукоятки.

Вантажний ковш 17 (Рис. 2.10, г), вили 18 (Рис. 2.10, д) монтуюють на вісі 7 аналогічно прямій лопаті. Шток гідроциліндру 5 ковша кріплять до верхніх провушин 16 ковша (вил). Для підвищення робочих зусиль штоки гідроциліндрів 11 рукоятки приєднують до нижніх кронштейнів 12 рукоятки.

Рис. 2.10. Схема монтажу робочого обладнання:

а - зворотної лопати,

б - прямої лопати,

в - гакової підвіски,

г - вантажного ковша,

д - вил;

1 - стріла, 2 - гвинт, 3, 9 - пальби, 4 - рукоятка, 5, 11 - гідроциліндри ковша і рукояті, 6 - ковш, 7 - вісь, 8 - планка, 10 - днище ковша, 12, 14 - кронштейни, 13 - тяга, 15 - крюкова підвіска, 16 - верхні провушини ковша (вил), 17 - вантажний ковш, 18 – вили

Після кожної заміни перевіряють роботу робочого обладнання на холостому ході на протязі 5 хв. До початку перевірки необхідно впевнитись в тому, що стріла, механізм повороту і відвал бульдозера не зафіксовані в транспортному положенні.

Похожие работы

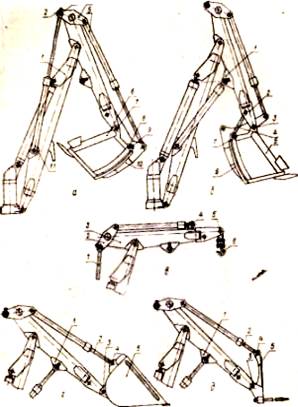

... Рис. 2.3. Монтажні схеми робочого устаткування: а — зворотньої лопати; б — прямої лопати; в — кранової підвіски; г — ковша підвищеної місткості; д — вил. 2.2 Робоче обладнання екскаваторів 3-ї розмірної групи На гідравлічних екскаваторах зворотна лопата — один з основних видів змінного робочого устаткування. По конструктивній схемі зворотну лопату випускають декількох різновидів, але ...

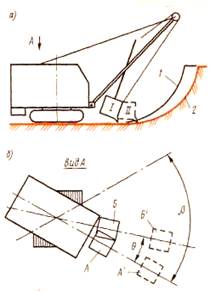

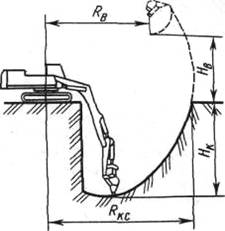

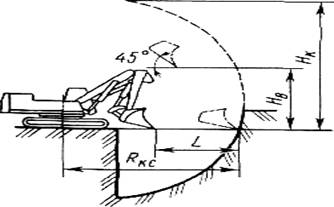

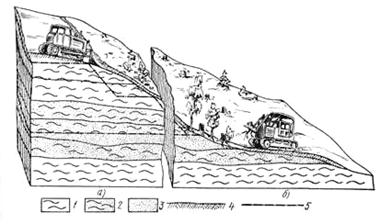

... робочими органами. У зв'язку з цим машини для підготовчих робіт розглядають разом з машинами для земляних робіт. До підготовчих робіт також відносять попереднє розробці спушення міцних і мерзлих ґрунтів. 3.3 Параметри робочих положень екскаватора обладнаного прямою лопатою Робочі рухи канатних одноковшових екскаваторів в режимі екскавації грунту забезпечуються механізмами підйому ковша, ...

... редуктора механізму пересування на валу 27 вільно встановлена шестірня 26 із крильчаткою, при обертанні вона розприскує оливу, залиту в корпус редуктора. [5]. 3. Технічне обслуговування Надійну роботу екскаватора, а також тривалий строк його служби забезпечують своєчасним проведенням технічного обслуговування. Основним його призначенням є зниження інтенсивності зношування деталей, виявлення ...

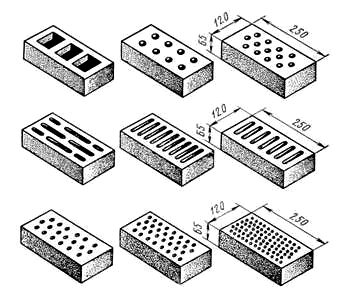

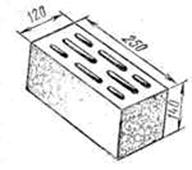

... правило, працюють на твердому пилевугільному паливі. Пальники і форсунки розташовуються в робочому об'ємі печей. Для дроблення обпаленого шамота застосовують щічні дробарки. Обробка сировинних матеріалів Глину, що поступає у виробництво, піддають первинному дробленню в стругачах, каменевидних і дезінтеграторних вальцях, призначених також для одночасного видалення з маси твердих включень. ...

0 комментариев