Навигация

Разработка рекомендаций по выполнению измерений, контроля и испытаний

3 Разработка рекомендаций по выполнению измерений, контроля и испытаний

3.1 Разработка рекомендаций по выбору метода определения износа деталей

В период эксплуатации трущиеся пары механизмов, омываемые маслом, изнашиваются, а продукты изнашивания накапливаются в масляной системе. Если через определенные периоды наработки производить анализ масла, циркулирующего по замкнутому контуру, то по содержанию в нём продуктов изнашивания (различных металлов) трущихся пар можно установить скорость их изнашивания. В данной работе предлагается внедрение метода оценки технического состояния дизелей на основе спектрального анализа картерного масла. Пробы масла отбираются один раз перед постановкой тепловоза на ТО. По результатам спектрального анализа картерного масла (по содержанию в нем продуктов изнашивания), оценивается состояние дизеля. Так, по содержанию в масле железа определяют износ втулок цилиндров, меди – втулок поршневых пальцев, свинца и олова – вкладышей подшипников коленчатого вала. Такой контроль даёт возможность определить момент наступления ускоренного износа какой-либо трущейся пары и позволяет своевременно принять меры по предотвращению прогрессирующего изнашивания.

3.2 Разработка рекомендаций по выбору метода контроля состояния деталей

Для обнаружения пороков в деталях, в данном разделе предлагается применение ультразвуковой дефектоскопии. Ультразвуковую дефектоскопию применяют для отыскания как поверхностных дефектов, так и глубинных пороков, пороков не выходящих на поверхность деталей. Этот вид дефектоскопии основан свойстве ультразвуковых колебаний с частотами выше 20 кГц проникать в толщу любого твердого или жидкого тела и отражаться от границ раздела двух сред (воздух – металл, инородные включения – металл, жидкость – газ). Ультразвуковую дефектоскопию можно осуществлять двумя методами: акустической тени и отраженного эха. В первом случае контролируемое изделие располагают между двумя искателями, один из которых посылает ультразвуковые колебания, а другой их принимает. Вследствие этого за дефектом образуется акустическая тень. Во втором случае, оба искателя располагаются на какой-либо стороне детали и искатель-приёмник воспринимает лишь ультразвуковые колебания, отраженные от дефекта. Метод акустической тени обладает сравнительно малой чувствительностью, поэтому большее распространение получил метод отраженного эха. Наиболее существенным достоинством ультразвуковой дефектоскопии является возможность выявления глубинных дефектов, как у отдельных деталей, так и у деталей находящихся в собранных узлах и конструкциях, независимо от материала, из которого они изготовлены. Для ультразвукового контроля в локомотивном депо рекомендуем использовать дефектоскопы, работающие по методу отраженного эха (Рисунок 8)

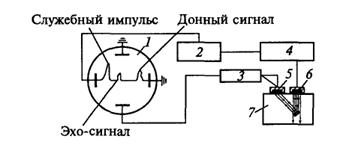

Рисунок 8 – Схема ультразвукового дефектоскопа

1 – электронно-лучевая трубка; 2 – генератор развертки; 3 – усилитель; 4 – импульсный генератор; 5 – приемный искатель; 6 – передающий искатель; 7 – контролируемое изделие.

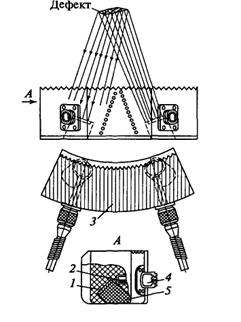

Рисунок 9 – Сдвоенный искатель к ультразвуковому дефектоскопу для определения поперечных трещин на коренных шейках коленчатого вала дизеля

1 – пьезоэлектрическая пластина; 2 – катушка индуктивности; 3 – корпус; 4 – штепсельное гнездо; 5 – демпфер.

Импульсный генератор 4 через равные промежутки времени посылает короткие электрические импульсы на пьезоэлектрическую пластинку предающего искателя 6, который преобразует импульсы в ультразвуковые и направляет их в контролируемое изделие 7. Одновременно с этим вступает в работу генератор развертки 2. При отсутствии дефекта ультразвуковые колебания отражаются от противоположной поверхности изделия и воспринимаются такой же пластиной приемного искателя 5, где они вновь преобразуются в электрические импульсы, которые поступают в усилитель 3, а затем на вертикально отклоняющиеся пластины электронно-лучевой трубки 1. При наличии в изделии дефекта часть ультразвуковых колебаний вначале отразится от него (эхо-сигнал), а остальная часть отразится от противоположной стороны изделия (донный сигнал). Усиленный эхо-сигнал попадает на вертикально отклоняющиеся пластины электронно-лучевой трубки раньше донного. Вследствие этого на экране левее донного сигнала появляется эхо-сигнал от дефекта. Прием эхо-сигналов происходит в промежутке между двумя очередными электрическими импульсами генератора. Современные средства ЭВМ позволяют обработать полученные результаты и преобразовать принимаемые эхо-сигналы в изображение. Что в значительной степени облегчает распознавание дефектов.

3.3 Эффективность разработки

Предложенные мероприятия упрощают ряд задач. Ультразвуковой метод контроля деталей позволяет увеличить скорость контроля деталей, наиболее существенным достоинством ультразвуковой дефектоскопии является возможность выявления глубинных дефектов, как у отдельных деталей, так и у деталей находящихся в собранных узлах и конструкциях, независимо от материала, из которого они изготовлены. Также возможность реконструкции сигналов в 2D и 3D изображения и обнаружение недопустимых дефектов.

0 комментариев