Навигация

Проектирование сталелитейного цеха

Содержание

Введение

1. Общий раздел

1.1 Назначение и конструкция отливки

1.2 Анализ отливки на технологичность

2. Технологический раздел

2.1 Обоснование принятого способа формовки

2.2 Выбор припусков на механическую обработку

2.3 Расчет литниковой системы

2.4 Расчет размеров прибылей

2.5 Расчет прибыли

2.4 Расчет нагружения опок

2.5 Расчет времени охлаждения отливки

2.6 Разработка технологического процесса с указанием используемого оборудования, приспособлений, инструмента, материалов

2.6.1. Подготовка формовочных материалов

2.6.1.1 Технологический процесс подготовки формовочного песка

2.6.1.2 Технологический процесс приготовления формовочной смеси по Alphaset-процессу

2.6.2 Изготовление литейных форм

2.6.3 Подготовка шихтовых материалов

2.6.4 Плавка исходного металла

2.6.5 Внепечная обработка расплава исходного металла

2.6.6 Выбивка формы

2.6.7 Дробеструйная очистка

2.6.8 Обрубка и зачистка отливок

2.6.9 Контроль качества приемки отливок

3. Организационно-технический раздел

3.1 Расчет производственной мощности плавильного отделения

3.1.1 Расчет количества печей, ШТ

3.1.2 Расчет мостовых кранов по отделениям

3.1.3 Потребное количество разливочных ковшей

3.1 4 Расчет плавильного участка

3.1.4.1 Расчет участка подготовки шихтовых материалов

3.1.6 Участок футеровки ковшей и печей

3.1.7 Расчет численности производственных рабочих

3.1.7.1 Плавильное отделение

3.1.7.2 Найдем численность рабочих обслуживающих участок заливки, по ф [3.1]

4. Охрана труда и окружающей среды. Мероприятия по безопасности жизнедеятельности на проектируемом объекте

4.1 Меры по обеспечению пожарной безопасности

4.2 Анализ возможных вредных и опасных факторов проектируемого технологического процесса

5. Экономический раздел

5.1 Расчет фондов заработной платы основных рабочих

5.2 Расчет стоимости материалов

5.3 Определяем цеховую себестоимость 1 тонны литья с учетом данных всех отделений

5.4 Выводы

Выводы

Введение

Именно на стадии литейного производства формируются структура и свойства материалов, а следовательно, качество и работоспособность изделий. Обеспечить конкурентоспособность продукции возможно только за счет использования прогрессивных технологических процессов, оборудования, эффективных методов контроля и управления качеством, начиная непосредственно с литейного производства.

При выборе необходимого оборудования ориентировался на применение автоматических линий, комплексов, агрегатов, максимально исключающих ручной труд - на продукцию фирм - мировых лидеров по производству литейного оборудования ("ABB", "BMD", "GIZAG" и т.д.), которое зарекомендовало себя в действующих литейных цехах по всему миру, как эффективное, надежное и экономичное. Такое оборудование позволит цеху выпускать качественное, конкурентоспособное стальное литье с соблюдением всех норм по технике безопасности и требований по охране окружающей среды.

Проектируемый цех относится к сталелитейным цехам серийного типа производства и входит в состав предприятия общего машиностроения. Мощность цеха 12,5 тыс. тонн годных отливок в год.

Основными исходными данными для проектирования цеха являются:

1. спецификация отливок по изделиям (см. приложение №1);

2. чертежи отливок с указанием всех технических условий на отливки;

3. типовые технологические инструкции по всему циклу изготовления отливки;

4. паспортные данные на различное оборудование;

Спецификация отливок по изделиям содержит полный перечень всех отливок по изделиям с их полной характеристикой: маркой сплава, количеством на одно изделие, массой отливки, способом изготовления и т.д.

В связи с различием отливок по габаритам, массе и группе сложности, целесообразно предусмотреть два основных потока изготовления отливок:

1. крупное литье по ХТС-процессу массой от 100 кг. до 7 тонн - 6000 т/год.

2. мелкое литье по ПГС-процессу массой от 1 кг. до 100 кг. - 6000 т/год. Точная производственная программа выпуска литья с подробной характеристикой отливок с учетом особенностей технологического процесса их изготовления по двум потокам приведена в третьем разделе.

Т.о. структура проектируемого литейного цеха состоит из следующих производственных подразделений:

1. Крупное литье по ХТС-процессу:

1.1 формовочное отделение;

1.2 стержневое отделение;

1.3 отделение выбивки и регенерации ХТС-смесей.

2. Мелкое и среднее литье по ПГС-процессу:

2.1 формовочное отделение;

2.2 стержневое отделение.

3. Плавильное отделение:

3.1 плавильный участок;

3.2 участок заливки (и внепечной обработки жидкого металла);

3.3 участок подготовки ковшей.

4. Термообрубное отделение.

5. Отделение подготовки формовочных и шихтовых материалов.

1. Общий раздел

1.1 Назначение и конструкция отливки

Среди отливок до 80% по массе занимают детали, изготовляемые литьем в песчаные формы. Метод является универсальным применительно к литейным материалам, а также к массе и габаритам отливок. Специальные способы литья значительно повышают стоимость отливок, но позволяют получать отливки повышенного качества с минимальным объемом механической обработки.

Отливки, не рассчитываемые на прочность, с размерами, определяемыми конструктивными и технологическими соображениями, относятся к неответственным; отливки, испытываемые на прочность, работающие при статических нагрузках, а также в условиях трения скольжения, относятся к ответственным. Особо ответственные - отливки, эксплуатируемые в условиях динамических знакопеременных нагрузок, а также испытываемые на прочность.

Возможности повышения производительности процессов литья, точности размеров и качества отливок расширяются при их изготовлении в автоматизированных комплексах, в которых используются новые механизмы для уплотнения смеси, применяются электронные схемы управления технологическими процессами и счетно-решающие устройства для выбора оптимальных режимов.

Применение роботов для нанесения покрытий, обсыпки блоков и т.п. и заливочных комплексов с телеуправлением обеспечивает защиту оператора от воздействия пыли, дыма, тепла и брызг металла.

Прогрессивно применение покрытия литейной формы для поверхностного легирования отливок. Так, карбидообразующие легирующие элементы (теллур, углерод, марганец) повышают износостойкость формы и устраняют рыхлость отливок; графитизируюшие легирующие элементы (кремний, титан, алюминий) устраняют отбел, уменьшают остаточные напряжения и улучшают обрабатываемость отливок. Применение жидкоподвижных смесей при литье в песчаные формы повышает производительность труда, снижает трудоемкость изготовления формы и стержней в 3 - 5 раз, исключает ручной труд и позволяет полностью механизировать и автоматизировать производство изготовления форм и стержней независимо от их размеров, конфигурации и номенклатуры.

При производстве крупных отливок применение регулируемого охлаждения формы позволяет сократить продолжительность охлаждения в литейной форме отливок массой 20 - 200 т в 2 раза по сравнению с естественным охлаждением.

Отливки I класса точности обеспечиваются формовкой по металлическим моделям с механизированным выемом моделей из форм и с заливкой металла в сырые и подсушенные формы. Этот способ применяют в условиях массового производства и для изготовления наиболее сложных по конфигурации тонкостенных отливок.

Отливки II класса точности обеспечиваются формовкой с механизированным выемом деревянной модели, закрепляемой на легкосъемных металлических плитах, из форм и с заливкой в сырые и подсушенные формы. Этот способ применяют для получения отливок в серийном производстве.

Отливки III класса точности обеспечиваются ручной формовкой в песчаные формы, а также машинной формовкой по координатным плитам с незакрепленными моделями. Этот способ является оптимальным для изготовления отливок любой сложности, любых размеров и массы из разных литейных сплавов в единичном и мелкосерийном производстве.

Технологичность конструкций отливок характеризуется условиями формовки, заливки формы жидким металлом, остывания, выбивки, обрубки. На выполнение основных операций технологического процесса получения отливки влияют уклоны, толщина стенок, размерные соотношения стержней и другие условия.

Большое влияние на технологию последующей обработки отливок оказывает наличие в них отверстий. При массовом производстве в отливках обычно получают отверстия диаметром свыше 20 мм, при серийном - диаметром свыше 30 мм и при единичном - диаметром свыше 50 мм. Обрабатываемые отверстия некруглого профиля выполняют литьем, если диаметры вписанных окружностей соответствуют приведенным выше нормам.

Уступы шириной более 25 мм и выемки глубиной свыше 6 мм на мелких и средних отливках делают литыми. Если отношение толщин стенок составляет 1: 2, то переходные поверхности оформляют в виде галтелей.

Состояние баз и обрабатываемых поверхностей отливок и условия их обработки зависят от способов обрубки и очистки. В технологический процесс изготовления отливки включается и контроль.

1.2 Анализ отливки на технологичность

Отливка изготавливается из стали 20Л.

Масса детали 30кг. Все стенки имеют приблизительно одинаковую толщину.

Наружная поверхность предусматривает механическую обработку.

Для формовки, сборки и заливки форма удобна.

Вывод: отливка вполне технологична.

2. Технологический раздел

2.1 Обоснование принятого способа формовки

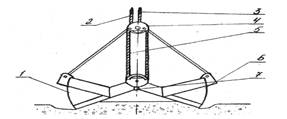

Отливка опора имеет габаритные размеры 370х96 мм, изготовляется из стали 20Л, допускается сталь 25Л. Масса отливки 30 кг. Отливка должна соответствовать техническим требованиям: по геометрии, стабильности геометрических размеров во времени, твердости поверхности, шероховатости. Исходя из этого выбирается процесс изготовления отливки: литье в песчано-глинистые сырые формы, т.к данный технологический процесс обеспечивает выполнение всех технических требований. Этот способ литья позволяет получать отливки любой конфигурации, размеров и массы. Относительно других видов литья этот способ более прост и дешев.

Эскиз отливки

Выбираем горизонтальное положение отливки в форме при заливке. Расположение всей отливки в нижней полуформе обеспечивает большую точность ее изготовления. Формовка производится по неразъемной модели. Все обрабатываемые и базовые поверхности находятся в одной полуформе, а ответственные части занимают при заливке формы вертикальное положение.

Выбранное горизонтальное положение отливки в опоке при заливке, является наиболее технологичным и рациональным, т.к позволяет получить отливку без использования стержней для выполнения внутренней полости.

2.2 Выбор припусков на механическую обработку

Поверхности отливки будут подвергаться механической обработке. Устанавливается 11 класс точности. Т.к. производство крупносерийное способ литья в песчаные формы по металлической оснастке. Наибольший габаритный размер отливки 370 мм. Согласно ГОСТ26645-85 величины припусков на механическую обработку следующие: поверхности Г и Д базы разметки "верх" - 8,0мм, "низ" - 6,0мм. Следует нанести величины припусков на эскиз детали. [5, с187-190]

Формовочные уклоны. Модель металлическая. Уклоны наружной поверхности знака модели будут составлять 70. Внутренняя поверхность отливки будет выполняться стержнем.

Место подвода металла к отливке. Для отливки подвод металла должен осуществляться снизу под стержень. Это обеспечивает плавное и спокойное заполнение формы металлом. [5, с139-141]

2.3 Расчет литниковой системы

Назначение литниковой системы.

Литниковая система (л. с) должна обеспечить спокойную, равномерную и непрерывную подачу металла в заранее определенные места отливки.

Конструкция л. с. должна создавать условия, препятствующие засасыванию воздуха потоком металла.

Л. с. должна задерживать все неметаллические включения, попавшие в поток металла.

Одной из важнейших функций л. с. является заполнение формы с заданной скоростью: при очень большой скорости заливки происходит размыв стенок формы и каналов самой л. с., а при слишком медленной заливке - значительное охлаждение металла и образование спаев, неслитин, недоливов.

Л. с. должна способствовать выполнению принципа равномерного или направленного затвердевания отливки. Она служит для частичного питания жидким металлом отливки в начальный момент ее затвердевания.

Нормальная л. с. состоит из следующих основных элементов: приемное устройство, стояк, зумпф, литниковый ход, питатели.

Приемные устройства.

Назначение их состоит в том, чтобы обеспечить попадание струи из ковша в каналы л. с. Также эти устройства гасят энергию струи металла из ковша и частично улавливают шлак, попавший в поток из ковша.

В качестве приемного устройства применим литниковую воронку. Литниковые воронки применяются при заливке всех стальных отливок, независимо от их массы (из-за заливки из стопорных ковшей, а также для уменьшения поверхности контакта металла с литниковой системой).

Стояк.

Он представляет собой вертикальный канал л. с., по которому металл опускается от уровня чаши до того уровня, на котором он подводится к отливке.

Очень часто по условиям формовки (особенно при машинном изготовлении форм) требуется установка расширяющихся книзу стояков. В таких стояках может происходить подсос воздуха, и требуется установка дросселей, но так как сечение питателей наименьшее (то есть л. с. заполненная), то дроссели не нужны.

Зумпф Очень ответственным местом в л. с. является зумпф - это расширение и углубление под стояком. Его всегда нужно делать при устройстве л. с. В нем образуется болотце металла, гасящего энергию струи из стояка и тем самым предотвращающего разбрызгивание металла. Кроме того, выходя из зумпфа в литниковый ход, металл направлен снизу вверх. При этом направление движения металла совпадает с направлением естественного движения шлаковых частиц, попавших из ковша в металл, и они быстрее выносятся к потолку литникового хода, то есть зумпф позволяет сделать короче литниковый ход и уменьшить расход металла на л. с.

Литниковый ход.

Он представляет собой горизонтальный канал, чаще всего трапециевидного сечения, устанавливаемый на плоскости разъема формы. Основным его назначением является распределение потока металла из стояка по отдельным питателям, обеспечивая его равномерный расход.

Питатели.

Последний по ходу металла элемент л. с. - питатели. Их количество и расположение зависят от характера заливаемых деталей. Сечение питателей должно быть таким, чтобы они легко отламывались от отливки.

Когда металл подводится несколькими питателями к отливке, истечение его из разных питателей, удаленных на различное расстояние от стояка, разное. Дальние питатели пропускают большее количество металла, чем ближние. Это объясняется тем, что в крайних питателях динамический напор частично переходит в статический, поэтому скорость истечения металл из этих питателей выше.

Выбор типа литниковой системы.

Решающими факторами, от которых зависит выбор типа л. с., являются: конструкция отливки, принятая в цехе технология и свойства сплава, из которого отливается заготовка.

Для изготовления стальных отливок применяются л. с. максимальной простоты и минимальной протяженности, так как сталь при охлаждении резко теряет жидкотекучесть.

Выбранная л. с. относится к верхним л. с. с горизонтальным расположением питателей. В такой л. с. металл подводится в верхнюю часть отливки и к концу заполнения формы в отливке создается температурное поле, соответствующее принципу направленного затвердевания (снизу холодный, а сверху горячий металл).

Выбор места подвода металла к отливке.

При выборе места подвода металла к отливке обязательно учитывается принцип затвердевания отливки. Так как отливка по своей конструкции склонна к направленному затвердеванию, то металл лучше подводить в ее массивные части. Протекающим металлом форма в местах подвода разогревается, в тонкие части отливки металл подходит охлажденным и скорость их затвердевания еще больше увеличивается. Массивные части, разогретые горячим металлом, затвердевают медленнее. Такое температурное поле способствует образованию в отливке (в ее массивном или тепловом узле) концентрированной усадочной раковины, которую легко перевести в прибыль.

Металл подводим вдоль стенки, в этом случае не происходит прямого удара струи металла в стенку формы и вероятность ее размыва уменьшается.

Для определения размеров сечения элементов л. с. нужно задаться соотношением их размеров.

![]()

Q - вес жидкого металла на форму - 70кг

К - для форм с продувкой СО2 = 0,74

L = 0,85 - коэффициент поправки на жидкотекучесть для углеродистых марок сталей

t = продолжительность заливки = ![]() , коэффициент С в зависимости от характера отливки относительной плотности отливки KV

, коэффициент С в зависимости от характера отливки относительной плотности отливки KV![]()

![]()

V - габаритный объем отливки в дм3

V=3,7*3,7*0,96 = 13,14дм3

Коэффициент С, в зависимости от KV = 1,3 [12, таб.32]

![]()

![]()

2.4 Расчет размеров прибылей

Усадочные раковины образуются в отливках вследствие уменьшения объема жидкого металла при охлаждении и, в особенности, при переходе его из жидкого состояния в твердое. Они относятся к числу основных пороков отливок, с которыми литейщикам приходится повседневно работать. Для борьбы с усадочными раковинами применяются литейные прибыли, представляющие собой резервуары жидкого металла, из которых происходит пополнение объемной усадки отдельных частей отливки, расположенных вблизи прибыли.

От эффективности работы прибыли зависит качество отливки и процент выхода годного литья. Установка прибылей способствует выполнению принципа направленной кристаллизации.

Прибыль должна:

обеспечить направленное затвердевание отливки к прибыли; поэтому ее надо устанавливать на той части отливки, которая затвердевает последней;

иметь достаточное сечение, чтобы затвердеть позже отливки;

иметь достаточный объем, чтобы усадочная раковина не вышла за пределы прибыли; иметь конструкцию, обеспечивающую минимальную поверхность.

2.5 Расчет прибылиДля отливки "Корпуса"

Определяется диаметр вписанного круга, определяющего узел питания отливки Ф 50 мм.

Похожие работы

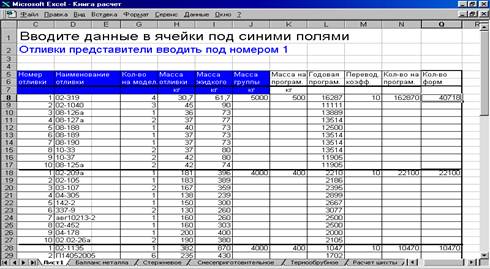

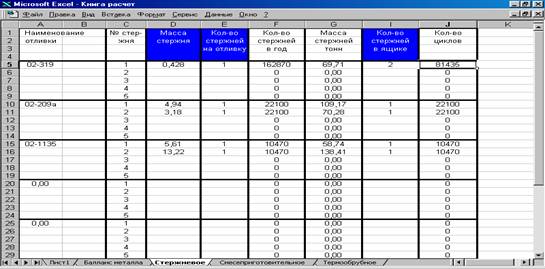

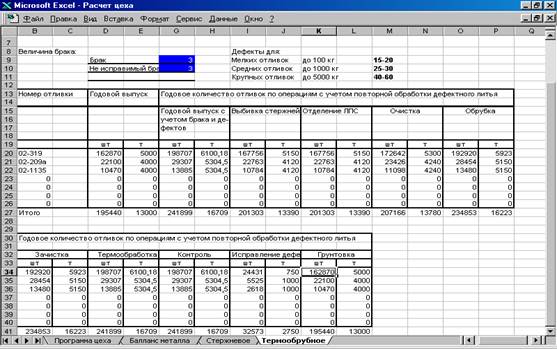

... выявление характера производства. Для этого всё литьё разбиваем на группы по массе. 2.1 Состав программы Объем производственной программы приведен в таблице 2.1(Типовая программа цеха стального литья автозавода). Таблица 2.1-Обьем производственной программы. № Отливка Количество отливок на изделие. Масса отливки Количество отливок в форме Масса стержня Марка металла 1 Ролик 1 ...

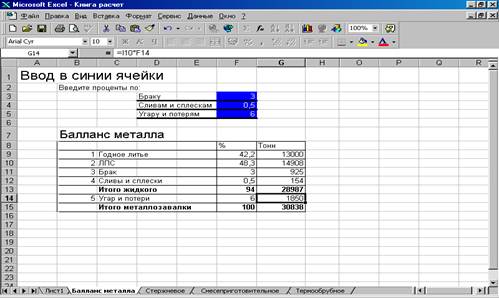

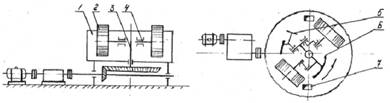

... '' на ''переводной коэффициент''; - количество форм Рассчитывается делением граф ''годовая программа '' на '' количество моделей на плите ''. Пример расчета приведен на рисунке 1. Рис.1 Окно расчета программы цеха Баланс металла Расчет баланса металла происходит в следующей последовательности: Вводятся данные в графы: - процент по браку; - процент по сливу и сплескам ...

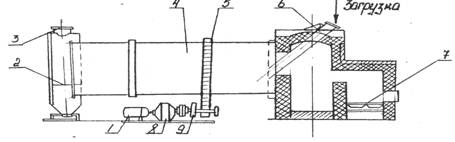

... в проведении операций компенсации входного сигнала и поэтому нашли широкое распространение для измерения, регистрации, сигнализации и автоматического регулирования температуры в металлургических агрегатах. На рисунке приведена упрощенная схема устройства автоматического потенциометра. Сигнал сравнивается с компенсирующим напряжением Uk, снимаемым с диагонали неуравновешенного измерительного ...

... 5000 мг/л. Наличие этих загрязнений препятствует повторному использованию сточных вод, а их сброс ведёт к загрязнению водоёма [17]. 11.3.2 Мероприятий по защите окружающей среды Технологические процессы литейного производства сопровождаются образованием огромных количеств различных пылей и газов, которые загрязняют атмосферу. Отвалы отработанных смесей и неочищенные сточные воды, сбрасываемые ...

0 комментариев