Навигация

Вплив легування цинком на властивості МОН-структур

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ “ ЛЬВІВСЬКА ПОЛІТЕХНІКА”

Інститут телекомунікацій, радіоелектроніки та електронної техніки Кафедра напівпровідникової електроніки ДИПЛОМНА РОБОТАВплив легування цинком на властивості

МОН-структур.

Виконав:

Студент групи ФБЕ-61

Ревула Р.Л.

Науковий керівник:

ст.викл., Логуш О.І.

Консультант з економічної частини:

доц., Мороз Л.Г.Консультант з охорони праці:

доц., Яцюк Р.А. ЛЬВІВ-2002Зміст

Вступ

1. ЛІТЕРАТУРНИЙ ОГЛЯД

1.1. Методи вирощування плівок термічного SiO2.

1.2. Основні властивості диоксиду кремнію та меж розділу з напівпровідником та металом.

1.3 . Гетерування дефектів в технології напівпровідникових приладів.

2. МЕТОДИКА ЕКСПЕРИМЕНТУ

2.1. Методика вирощування плівок термічного SiO2 з одночасним легуванням в процесі росту.

2.2. Визначення параметрів технологічного процесу.

2.3. Методика дослідження дефектності діелектричних плівок.

2.4. Методика вимірювання характеристик систем Si-SiO2.

3. РЕЗУЛЬТАТИ ДОСЛІДЖЕНЬ.

3.1. Дослідження пористості плівок термічного SiO2.

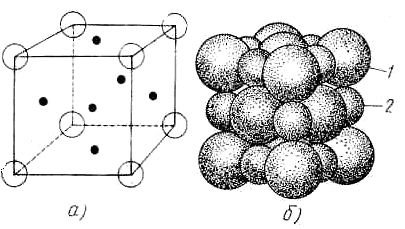

3.2 Взаємозв’язок структурної досконалості монокристалічної кремнієвої підкладки і плівокSiO2..

3.3. Гетеруюча дія цинку. Оптимізація технологічного процесу за концентрацією домішки..

3.4. Електрофізичні характеристики структур.

Висновки.

4. Охорона праці.

5. Економічна частина.

Література.

ВСТУП

Використання напівпровідників в електроніці пройшло довгий шлях – від першого детектора на кристалі сульфіду свинцю і до сучасної мікро ЕОМ, яка виконана на кремнієвій пластині, площею меншою 1 см2. Такий результат досягнутий завдяки успіхам технології, яка, в свою чергу, спирається на фізичну електроніку. В наші дні розвиток електроніки безперервно стимулюється успіхами в області фізики напівпровідників і в області технології виробництва нових напівпровіднкових структур та об’єднання їх у великі інтегральні схеми (ВІС).

Підвищення ступеня інтеграції ВІС та пов’язана з цим реалізація граничних розмірів елементів та, відповідно, граничних значень параметрів вимагає якісного вдосконалення практично всіх технологічних процесів створення схем. Зокрема, процес окислення повинен вдосконалюватися в напрямку зменшення товщини та дефектності шару оксиду. Перехід від топологічної норми 2 мкм до 0.5мкм вимагає зменшення товщини оксиду від 0.4-0.8 до 0.1 -0.4 мкм, а його пористості від 10 до 1 см-2 .

Зі сказаного очевидно, що виробництво великих і надвеликих ІМ представить підвищені вимоги до якості вихідних матеріалів. Водночас, зберегти властивості навіть ідеального злитку в реальному технологічному процесі неможливо, так як в кремній вносяться домішки і виникають дефекти. Щоб зменшити вплив цих домішок і дефектів на параметри і надійність мікросхем, в технологічні маршрути вводять спеціальні операції гетерування, завдяки чому вдається зберегти якість робочих областей приладу на заданому рівні.

Вирощування легованих плівок SіO2, як відомо з літератури [1], є одним з методів модифікації електричних параметрів як окремих елементів, так і схеми в цілому. Причому, в залежності від необхідності досягнення заданих параметрів приладу використовують для легування як стандартні, так і нетипові домішки кремнію. Рівні легування використовують також різні: від найменших до суттєвих, аж до утворення елемент силікатного скла. На даний час процес впливу домішок на характеристики МДН-структур досліджений недостатньо.

Домішки можуть створювати під дією зовнішніх факторів, зокрема радіації, різні типи радіаційно активних дефектів, які будуть приводити до деградації параметрів приладів. Без всебічного дослідження впливу легування на електрофізичні параметри структур, а також їх модифікації під дією зовнішніх факторів неможливе забезпечення стабільності та довговічності роботи приладів.

Впровадження методів домішкового гетерування також неможливе без дослідження впливу легування на електрофізичні властивості структур.

Метою цієї дипломної роботи є всебічне дослідження зарядових характеристик та параметрів розподілу МОН-структур з легованим в процесі гетерування дефектів шарів SіO2 та структур в цілому.

Для дослідження вказаних параметрів вибрані стандартні методи С(V) і C(t)–характеристик.

1. ЛІТЕРАТУРНИЙ ОГЛЯД 1.1. МЕТОДИ ВИРОЩУВАННЯ ПЛІВОК ТЕРМІЧНОГО SіO2.

Термічне окислення кремнію здійснюється в системах проточного типу в атмосфері, що містить кисень, вуглекислий газ, пари води з використанням в якості транспортуючих газів аргону, водню, кисню, або в замкнутих системах при високому тиску окислювача.

Головна відмінність між окисленням в парах води і в сухому кисні полягає в тому, що дифундуючою крізь плівку окислу речовиною є не вода, а молекули або іони кисню і гідроканальних груп. Дослідження з допомогою звичайної методики мічених атомів продемонструвало, що ріст окислу здійснюється не на межі газ - оксид, а на межі окисел - кремній. [2].

Кінетика окислення в області низьких температур обумовлюється найчастіше не дифузією кисневих іонів, а швидкістю реакції на межі розділу. Відхилення від параболічного закону в бік лінійності спостерігається при температурах нижче 1300 К.

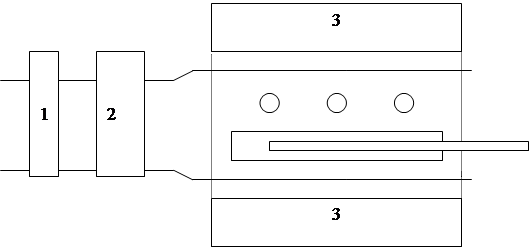

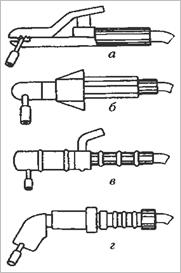

Установка для окислення в сухому кисні зображена на рис.1.1. Як осушувач можна використовувати виморожуючу пастку, хімічний поглинач або інший пристрій, що дозволяє знизити вміст вологи в кисні до точки роси - 200 К. Фільтр служить для видалення частинок розміром 0.5 мкм і вище.

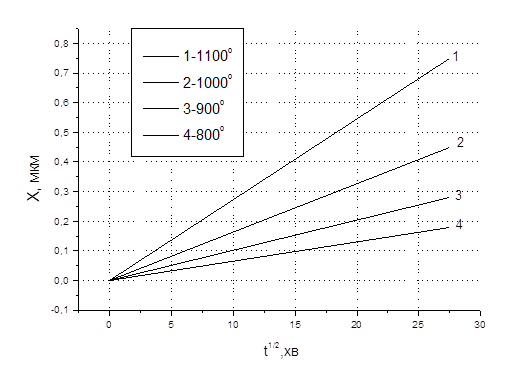

Криві окислення при таких умовах виглядатимуть, як на рис.1.2. [3]. У високотемпературній області експериментальні дані добре узгоджуються одне з одним, в низькотемпературній - спостерігається великий розкид. Отримані в області високих температур результати добре описуються параболічним рівнянням:

x2 = 21. 2 t ехр(-1. 33/Т)= t×10(1. 326-6100/T) (1),

де: х - товщина плівки, нм, t - час окислення, хв, Т - температура процесу, К.

О2

4

Рис. 1.1. Окислення в сухому кисні: 1-осушувач;2 – фільтр;

2

– піч для окислення; 4 – термопара.

Рис. 1.2. Окислення в сухому кисні при тиску 1 ат.

|

Рис. 1.3. Ріст оксиду кремнію у вологих газах.

Висока енергія активації, характерна для окислення в сухому кисні, відображає міцність зв’язків кисневих іонів в окислі. Про це свідчить також енергія активації дифузії кисню в кварці.

Установка для окислення кремнію в вологому кисні - це система, в якій сухий кисень із балону спочатку пропускається через барботер, а потім надходить до печі для окислення. Вміст вологи в потоці газу визначається температурою барботера та швидкістю потоку. Оскільки окислення в водяних парах відбувається набагато швидше, ніж в сухому кисні, вміст вологи в потоці газу-носія є найважливішим фактором, що зумовлює швидкість окислення при заданих значеннях часу та температури. Майже по всьому діапазону типових значень температури водяної бані заміна кисню інертним газом-носієм не впливає суттєво на ріст окислу, хоча, як видно з рис. 3, при температурі водяної бані 300 К склад газу-носія може відчутно впливати на швидкість росту [3].

Тут, як і при окисленні в парах води, необхідний підігрів магістралей, що з’єднують водяну баню з реактором. Бажана також фільтрація газу-носія, хоча пробулькування газу через воду саме по собі здійснює на нього фільтруючу дію, відкидаючи більшість частинок, що захоплюються, як правило, субмікронними фільтрами.

Головна відмінність окислення в вологому кисні від процесу, який протікає в сухому кисні, або в парах води, полягає в легкій зміні концентрації окислювача. При окисленні в потоці водяної пари окислювачем є вода при парціальному тиску 1 атм, при окисленні в сухому кисні - кисень при тиску 1 атм. В установці для окислення у вологому кисні, як окислювач використовується суміш води і кисню, причому співвідношення цих компонентів припускає зміни. В принципі можна змінювати швидкість окислення від величини, що відповідає 100% вмісту кисню, до величини, що відповідає 100% вмісту води. Застосувавши аргон або азот як газ-носій та знизивши температуру барботера до 290 К, досягнемо меншої швидкості окислення, ніж в сухому кисні. Практично температура барботера буває не нижчою від кімнатної, а потік газу-носія складає не менше 200 см /хв для реактора діаметром 150 мм.

При окисленні у вологому кисні при температурі 1300 К величина константи параболічного рівняння швидкості знаходиться між відповідними значеннями для окислення в сухому кисні (3.6 х 10-4 мкм2/хв) та для окислення в парах води (99 х 10-4 мкм2/хв). Величина константи швидкості залежить від парціального тиску водяних парів. Значення констант не змінюються при зміні потоку газу від 30 до 200 см3/хв, що свідчить про насичення газу-носію протягом всього процесу окислення. Різниця між константами швидкості в атмосфері інертного газу або кисню приблизно дорівнює константі швидкості окислення в сухому кисні (3.6х10-4 мкм2/хв при 1400 К).

Енергія активації окислення в вологому кисні зменшується зі збільшенням концентрації парів води, що пов’язано з різницею між швидкостями потоку кисню, а також з різними температурними діапазонами процесів окислення. Енергія активації знаходиться в діапазоні від 0.8 еВ для водяної пари до 133 еВ, що відповідає сухому кисню. Експериментально знайдені значення складали 1.6 еВ при окисленні в вологому аргоні при температурі барботера 290 К [4].

Легування плівок диоксиду кремнію найкраще здійснювати в процесі росту. При цьому легуючу домішку необхідно вводити в реактор в вигляді пари. Легування плівок має свої відмінності при їх вирощуванні в “вологих” та “сухих” процесах[5].

При вирощуванні плівок в атмосфері вологого кисню домішку цинку найкраще розчиняти в приготовленому для барботування розчині. Як вихідна речовина при цьому використовується хлорид цинку.

Незважаючи на те, що згадана сіль надзвичайно гігроскопічна, при розчиненні у воді спостерігається помутніння розчину при гідролізі пов’язане з наявністю в ньому завислих комплексів, в склад яких входять не розкладені на іони молекули ZnCl2. Хлорид цинку повністю розчиняється у воді при надлишку іонів хлору. Тому, для повного розчинення солі у воді, розчин ZnCl2 необхідно титрувати соляною кислотою до повної прозорості, або відфільтровувати завислі комплекси через мікропористий фільтр.

Як згадано в [6,7] для барботування використовується вихідний розчин хлориду цинку концентрації 1 - 3%, або, при миттєвому випаровуванні розчину в реакторі, 0,001 - 0,025% розчин. В цьому випадку готується вихідний 1% розчин ZnCl2, який потім розводиться деіонізованою водою до необхідної концентрації. Миттєве випаровування попередньо приготованого розчину здійснюється шляхом введення його в реактор через капіляр з витратою 10 мл/хв.

Похожие работы

... принтера також містить різні мови опису даних (Adobe PostScript, PCL і тощо.). Ці мови знову ж таки призначені для того, щоб забрати частину роботи у комп'ютера і передати її принтеру. Розглянемо фізичний принцип дії окремих компонентів лазерного принтера. 2.5.29 Фотобарабан Як вже писалося вище, найважливішим конструктивним елементом лазерного принтера є фотобарабан, що обертається, за ...

... а все обладнання кабіни - надійно заземлене. Пересувні пости використовують при зварюванні великих виробів безпосередньо на виробничих ділянках. Розділ 2.Основна частина 2.1 Опис технологічного процесу ручного дугового зварювання В основі будь-якого промислового виробництва лежить технологічний процес, який є частиною виробничого процесу. Виробничий процес – це сукупність технологічних ...

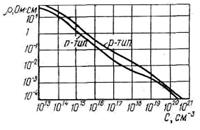

... ією носіїв заряду, що забезпечують велику холівську напругу. Для виготовлення магнітоелектричних приладів використають арсенід індію й телурид ртуті. Термоелектричні прилади виготовляють із напівпровідникових матеріалів, що забезпечують максимальний коефіцієнт ефективності, тобто які мають високу і низьку теплопровідність. Такими властивостями володіють антимонід цинку телурид і селенід вісмуту ...

0 комментариев