Навигация

Методы оценки надежности технологических систем

2.9.7. Методы оценки надежности технологических систем.

Сведения о структуре и функциональных связях элементов проектиру-

емых систем задаются в виде схемы, на которой с помощью условных обоз-

начений изображены элементы и функциональные связи между ними. Качест-

во такой системы характеризует предельная (располагаемая) производи-

тельность E(t), равная максимальному числу единиц "рабочего тела", ко-

торые могут транспонироваться в единицу времени. Производительность

системы определяется на выходных элементах. При нескольких выходных

- 73 -

элементах может измеряться общая суммарная производительность системы

или производительность системы по отдельным выходам. При безотказной

работе всех элементов системы располагаемая производительность равна

номинальной. При отказах отдельных элементов производительность может

уменьшаться; когда она станет меньше критической, наступает отказ сис-

темы. Отказавшие элементы восстанавливаются и через некоторое время

вступают в строй, работоспособность системы восстанавливается.

Связь между качеством функционирования и надежностью системы мо-

жет быть установлена двумя путями:

1. Оценивают потери качества функционирования из-за недостаточной

надежности системы или ее элементов. При этом находят значения коэффи-

циента функционирования, соответствующие потерям качества функциониро-

вания системы из-за ненадежности.

2. Принимают в качестве определения границы работоспособного сос-

тояния системы установленный заранее процесс потери качества функцио-

нирования. При этом выход реализации случайного процесса за границу

допуска соответствует отказу системы, а пересечение границы допуска в

обратном направлении - восстановлению работоспособности. По значениям

времени появления отказов и восстановлений системы можно найти общеп-

ринятые показатели надежности.

Таким образом, для перехода от рассмотрения качества функциониро-

вания к рассмотрению надежности системы необходимо ввести определения

работоспособного и неработоспособного состояний системы. При переходе

от рассмотрения качества функционирования системы к рассмотрению ее

надежности полезно строить временные эпюры, на которых указаны периоды

нахождения системы в работоспособном и неработоспособном состояниях.

Рассмотрим более подробно вопрос о моделях возникновения отказов

ТС. Возможны несколько групп моделей возникновения отказов технологи-

ческих систем, которые условно назовем отказами по качеству, по распо-

лагаемой производительности, по времени достижения заданного выходного

эффекта.

В первой группе моделей состояние ТС характеризуется значениями

определяющих параметров продукции. Отказом считается выход значений

определяющего параметра выпускаемой продукции за границу допуска. При

этом оценка надежности ТС облегчится при принятии дополнительных допу-

щений.

Вторая группа моделей возникновения отказов (и восстановлений) ТС

рассматривает изменения производительности этих систем. Например, в

модели может быть принято, что при появлении отказа система прекращает

выпуск продукции и подвергается аварийному ремонту, в результате кото-

рого восстанавливается номинальная производительность.

2.9.8. Методы повышения надежности объектов и

технологических систем.

Факторы, влияющие на надежность объектов при их эксплуатации, мо-

гут быть субъективными и объективными. Субъективные воздействия проис-

ходят из-за неправильных действий людей. Любое, даже полностью автома-

тизированное устройство требует периодического обслуживания, т.е. под-

вергается воздействию людей. При этом возможны приводящие к отказам

объектов неправильные действия людей, обусловленные недостатком зна-

ний, опыта, плохой организацией работы. Например, к отказу техническо-

го объекта могут привести неправильное регулирование, нарушение правил

включения и выключения, нарушения порядка, методики и объема работ по

техническому обслуживанию.

Объективные воздействия можно разделить на две группы:

1. общие воздействия, которым подвергаются в той или иной мере

все объекты данного типа;

- 74 -

2. частные воздействия, которым могут подвергаться отдельные

конкретные конкретные образцы.

Как общие, так и частные воздействия могут быть постоянными или

переменными. Объективные можно разделить на рабочие, климатические,

биологические.

Надежность всех объектов сильно зависит от температурного режима

их работы. Особенно вредно сочетание тяжелого температурного режима с

ударами и вибрациями.

Можно выделить четыре группы мероприятий по повышению надежности

объектов при их проектировании: системные, структурные (схемные),

конструктивные и эксплуатационные. К системным относятся организацион-

но-экономические мероприятия по стимулированию повышения надежности

(премирование персонала за безотказную работу) и технические мероприя-

тия такие, как например, применение стойких к температурным изменениям

элементов. Очень велико значение организационно-экономических меропри-

ятий по стимулированию повышения надежности, Например, если в стои-

мость изделия включаются затраты на гарантийный ремонт, то при этом

изготовитель учитывает, что при повышении надежности объектов уменьша-

ются затраты на гарантийный ремонт. Таким образом стимулируются точные

оценки надежности и ее повышение. В качестве второго примера организа-

ционно-экономического мероприятия по стимулированию повышения надеж-

ности можно привести подход к обеспечению надежности заказываемых объ-

ектов путем планирования расходов на весь срок службы.

Технические мероприятия по формированию показателей надежности

проектируемых изделий необходимы при любой системе взаимоотношений за-

казчика и разработчика.

Структурные (схемные) методы объединяют мероприятия по повышению

надежности объектов путем совершенствования принципов их построения.

Эти методы отличаются большим разнообразием и интенсивно развиваются.

В качестве примера можно привести различные варианты построения ЭВМ,

нечувствительных к появлению отказов. При создании таких ЭВМ приходит-

ся значительно усложнять их структуру, вводя избыточные аппаратные и

программные средства и все более сложные схемные решения. Можно выде-

лить две группы таких ЭВМ, различающихся распределением функций между

аппаратными и программными средствами. Для ЭВМ обоих типов характерны

мультипроцессорная архитектура и оповещение о критических ситуациях.

Различие состоит в способах локализации неисправных элементов и восс-

тановления функционирования системы. В ЭВМ, использующих в основном

аппаратные средства защиты от отказов, они обнаруживаются схемами го-

лосования в трехкратно резервированной шине. Местонахождение отказав-

ших модулей определяется также аппаратными средствами. Восстановление

контролируется специальной управляющей программой. При этом назначение

всех модулей мультипроцессора может измениться в ходе эксплуатации.

При необходимости производится реконфигурация системы, отказавшие мо-

дули выключаются. В ЭВМ, использующих в основном программные средства

защиты от отказов, их анализ и реконфигурация системы производятся це-

ликом программными средствами. Ошибки обнаруживаются при сравнении ре-

зультатов избыточных вычислений. Каждая задача решается независимо

тремя или пятью процессорными модулями, и результаты сравниваются. От-

казавшие модули находятся с помощью программных таблиц, хранящих ин-

формацию об отказавших модулях и шинах. После анализа возможных комби-

наций ошибок главная управляющая программа производит реконфигурацию

системы. Для успешного применения структурных методов повышения надеж-

ности автоматизированных производственных систем необходима дальнейшая

разработка ряда проблем, методов рационального распределения функций

между аппаратными и программными средствами при обнаружении отказов

элементов и восстановлении системы, способов классификации отказов

технических средств и ошибок программ и защиты от них, методов и

- 75 -

средств объединения отдельных частей системы управления в единое це-

лое.

К конструктивным относятся мероприятия по созданию или подбору

элементов, созданию благоприятных режимов работы, принятию мер по об-

легчению ремонта и т.д. Обычно оказываются более надежными те элемен-

ты, которые не имеют перемещающихся деталей, накаливаемых нитей и тон-

ких обмоток.

Надежность элемента зависит от его конструкции, способа изготов-

ления и условий применения. При облегчении электрических, тепловых и

вибрационных режимов работы элементов интенсивности их отказов значи-

тельно уменьшаются. При конструировании транспортируемой электронной

аппаратуры можно обеспечить защиту от ударов и вибраций. Правильная

амортизация аппаратуры часто является основным фактором, определяющим

ее надежность.

При оценке условий работы элементов особое внимание нужно обра-

щать на переходные процессы, возникающие при включении и выключении, а

также при других изменениях режима работы аппаратуры. Перегрузки, ис-

пытываемые элементом при переходных процессах, могут быть одной из

причин пониженной надежности аппаратуры.

При проектировании должно учитываться изменение параметров мате-

риалов и деталей во времени (старение). Учет старения необходим и для

кратковременно работающих объектов, т.к они могут применяться после

долгого периода складского хранения. При этом целесообразно так подоб-

рать минимальные значения параметров элементов, чтобы обеспечить мак-

симальную параметрическую надежность системы.

Время устранения отказа можно уменьшить путем построения систем

по блочно-узловому способу. Вся система разбивается на отдельные функ-

ционально-законченные блоки, которые в электронных системах связывают-

ся кинематически. Блоки, в свою очередь, разбиваются на функционально

законченные узлы, выполняемые в виде легкосъемных конструкций. При та-

ком построении объектов восстановление состоит в замене вышедших из

строя блоков или узлов, что значительно ускоряет процесс ввода объек-

тов в строй. Осуществление блочно-узловых конструкций тесно связано с

унификацией элементов и систем, которая производится на основе отбора

наиболее надежных вариантов. При этом не только повышается надежность

объектов, но и снижается их стоимость и упрощается изготовление.

Для облегчения ремонта отдельных от основной системы неработоспо-

собных блоков также крайне необходима унификация блоков, деталей, нап-

ряжений и частот питания и т.д. Унификация облегчает снабжение запас-

ными частями и снижает стоимость эксплуатации, а также затраты на

средние или капитальные ремонты.

Планирование эксплуатационных мероприятий на стадии проектирова-

ния объектов состоит в разработке системы эксплуатационого обеспече-

ния. Проектирование объектов должно осуществляться в соответствии с

номенклатурой работ по техническому обслуживанию. Например, для плани-

рования периодического регулирования определяющих параметров устройств

необходимо предусмотреть возможность контроля и прогнозирования значе-

ний этих параметров.

Для повышения надежности при изготовлении необходимо проводить

мероприятия по обеспечению однородности выпускаемой продукции. Все эти

мероприятия можно объединить в четыре группы:

1. совершенствование технологии производства;

2. автоматизация производства;

3. технологические (тренировочные) прогоны;

4. статистическое регулирование качества продукции.

2.10. Проектирование технологических процессов с

использованием средств вычислительной техники.

- 76 -

Как уже ранее рассматривалось, наибольшую эффективность обеспечи-

вает создание непрерывной автоматизированной цепочки "проектирование -

изготовление" изделий (ИПК). Основная цель создания ИПК - повышение

производительности труда, сокращение трудоемкости и стоимости процес-

сов проектирования, подготовки производства, изготовления и испытаний

РЭА; повышение качества выпускаемых изделий, сокращение сроков освое-

ния новых видов изделий, получение экономии всех видов ресурсов за

счет оптимизации проектирования, испытания , изготовления и испытаний

РЭА, снижение всех затрат в целом, связанных с выпуском изделий РЭА.

Рассмотрим сначала процесс проектирования изделия.

Проектирование технического объекта связано с созданием, преобра-

зованием и представлением в принятой форме образа этого объекта. Про-

ектирование начинается с технического задания на проектирование, кото-

рое является первичным описанием объекта, а результатом проектирования

является полный комплект документации, содержащий достаточные сведения

для изготовления объекта в заданных условиях, который и представляет

собой окончательное описание объекта.

Т.о. проектирование - процесс, заключающийся в преобразовании ис-

ходного описания объекта в окончательное описание на основе выполнения

комплекса работ исследовательского, расчетного и конструкторского ха-

рактера.

Преобразование исходного описания в окончательное порождает про-

межуточные описания, которые являются предметом рассмотрения с целью

определения окончания проектирования или выбора путей его продолжения.

Это есть проектные решения.

При проектировании сложных объектов используются следующие прин-

ципы:

- декомпозиция и иерархическое описание объектов;

- многоэтапность и иттерационность проектирования;

- типизация и унификация проектных решений и средств проектирова-

ния.

Разделение описаний по степени детализации отображаемых свойств и

характеристик объекта лежит в основе блочно-иерархического подхода к

проектированию и приводит к появлению иерархических уровней в предс-

тавлениях о проектируемом объекте.

Как правило, выделение элементов происходит по функциональному

признаку. Подобное деление продолжается вплоть до получения на некото-

ром уровне элементов, описания которых дальнейшему делению не подле-

жат. Такие элементы называются базовыми.

Т.о., принцип иерархичности означает структурирование представле-

ний об объектах проектирования по степени детальности описаний, а

принцип декомпозиции (блочности) - разбиение представлений каждого

уровня на ряд составных частей (блоков) с возможностями поблочного

проектирования на каждом уровне. В машиностроении базовые элементы

представлены деталями (винт, шпонки, вал и т.д.) - это элементы низше-

го уровня, далее идут сборочные единицы (карбюратор, катодный узел).

При рассмотрении ТП наиболее общее, но и наименее детальное опи-

сание представляется принципиальной схемой ТП. На следующем иерархи-

ческом уровне описываются маршруты обработки деталей как системы, сос-

тоящие из элементов - технологических операций. Дальнейшее применение

принципов иерархичности и блочности приводит к выделению уровней опи-

сания операционной технологии и управляющих программ для станков с

ЧПУ.

При проектировании РЭА к базовым элементам относят элементы прин-

ципиальных электрических схем (интегральные микросхемы, дискретные

электрорадиоэлементы, резисторы, конденсаторы). Из этих элементов оп-

ределяются функциональные узлы - усилители, вторичные источники пита-

- 77 -

ния, сумматоры и т.д. Они, в свою очередь, входят в состав устройств

или блоков, описываемых с помощью функциональных схем (процессор, ОЗУ,

модем). Из устройств компонуются радиоэлектронные системы, описываемые

с помощью структурных схем.

Кроме расчленения описаний по степени сложности, подробности от-

ражения свойств объекта, порождающие иерархические уровни, используют

декомпозицию описаний по характеру отображаемых свойств объекта. Это

приводит к появлению таких аспектов описаний, как функциональный,

конструкторский и технологический.

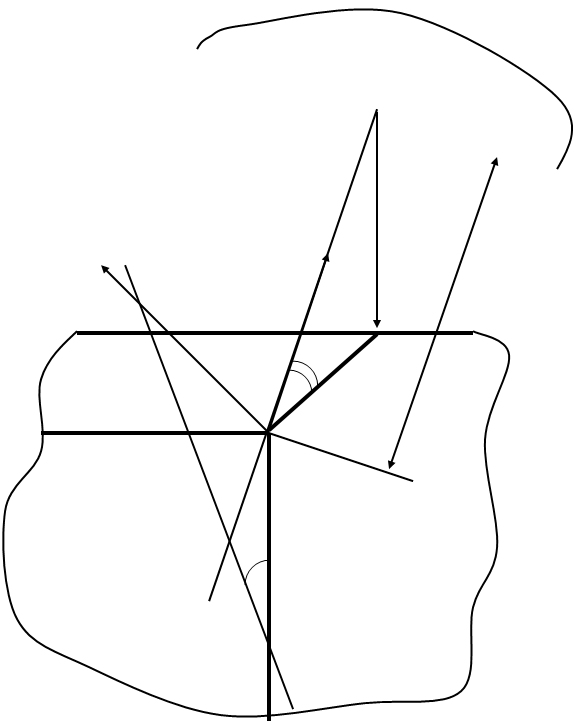

Функциональный аспект связан с отображением основных принципов

функционирования, характера физических и информационных процессов,

протекающих в объекте, и находящих выражения в принципиальных, функци-

ональных, структурных, кинематических схемах и сопровождающих их доку-

ментах.

Конструкторский аспект связан с реализацией результатов функцио-

нального проектирования, т.е. с определением геометрических форм объ-

ектов и их взаимным расположением в пространстве.

Технологический аспект относится к реализации результатов конс-

трукторского проектирования, т.е. связан с описанием методов и средств

изготовления объектов.

Внутри каждого аспекта возможно свое специфическое выделение ие-

рархических уровней.

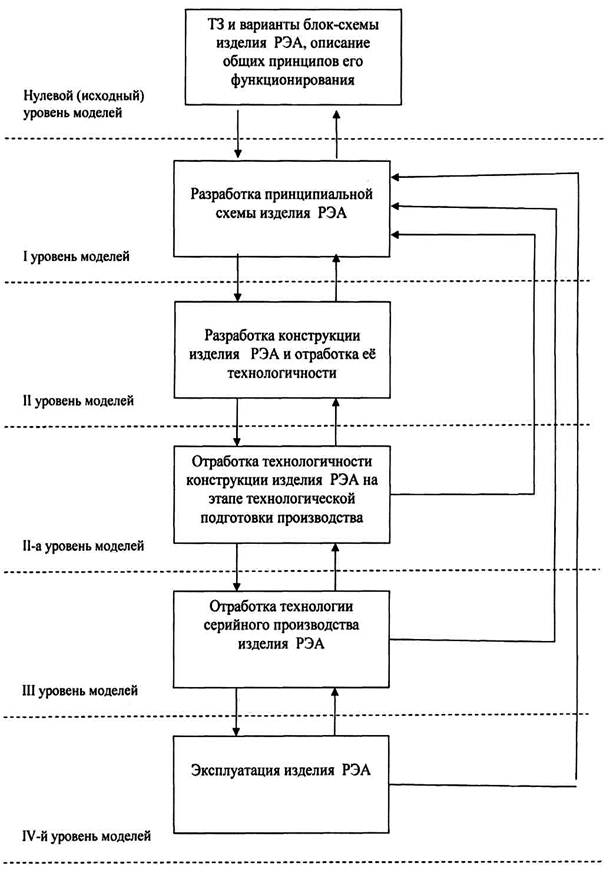

Проектирование имеет свои стадии и этапы. Проектирование ТП расч-

леняют на этапы разработки принципиальных схем технологического про-

цесса, маршрутной технологии, операционной технологии и получения уп-

равляющей информации на машинных носителях для управления программ-

но-управляемого оборудования.

При проектировании БИС выделяют этапы:

1. проектирование компонентов;

2. схемотехнического проектирования;

3. функционально-логического проектирования;

4. топологического проектирования.

Проектирование м.б. как нисходящее (от общего к частному) так и

восходящее (от частного к общему). Эти оба метода имеют свои особен-

ности и недостатки и на практике обычно стараются их комбинировать.

Восходящее проектирование имеет место на тех уровнях, где используются

унифицированные элементы.

Составные части процесса проектирования конструкторской докумен-

тации. Проектирование как процесс, развивающийся во времени, состоит

из стадий, этапов, проектных процедур и операций. Стадии: предпроект-

ные исследования; техническое задание на разработку технического про-

екта или предложения; эскизный проект (ЭП); технический проект (ТП);

рабочий проект (РП); испытаний и внедрения.

На стадиях предпроектных исследований, технического задания и

технического предложения на основании изучения потребностей общества в

получении новых изделий и имеющихся ресурсов определяют назначение,

основные принципы построения технического объекта и формулируют техни-

ческое задание (ТЗ) на его проектирование (или на проведение НИР).

На стадии эскизного проекта проверяется корректность и реализуе-

мость основных принципов и положений, определяющих функционирование

будущего объекта и создается его ЭП.

На стадии ТП выполняется всесторонняя проработка всех частей про-

екта, конкретизируются и детализируются технические решения.

На стадии РП формируется вся необходимая документация для изго-

товления изделия. Далее создается и испытывается опытный образец или

пробная партия изделий, по результатам испытаний вносят необходимую

корректировку в проектную документацию, после чего осуществляется

внедрение в производство.

- 78 -

Этап проектирования - часть процесса проектирования, включающая в

себя формирование всех требующихся описаний объекта, относящихся к од-

ному или нескольким иерархическим уровням и аспектам. Часто названия

этапов совпадают с названиями соответствующих иерархических уровней и

аспектов.

Составные части этапа проектирования называются проектными проце-

дурами (это часть этапа, выполнение которой заканчивается получением

проектного решения). Более мелкие составные части процесса проектиро-

вания, входящие в состав проектных процедур, называют проектными опе-

рациями.

Различают проектные процедуры анализа и синтеза. Синтез заключа-

ется в создании описания объекта, анализ - в определении свойств и

исследовании работоспособности объекта по его описанию, т.е. при син-

тезе создаются, а при анализе оцениваются проекты объектов. Процедуры

анализа делятся на процедуры одно- и многовариантного анализа. При од-

новариантном анализе заданы значения внутренних и внешних параметров,

требуется определить значения выходных параметров объекта. Многовари-

антный анализ заключается с исследовании объекта в некоторой области

пространства внутренних параметров. Такой анализ требует многократного

решения систем уравнений (многократного выполнения одновариантного

анализа).

В качестве примера решения задач анализа и синтеза рассмотрим ре-

шение задачи анализа и синтеза сборки в РТК. При организации сборки в

РТК одной из главных проблем является выявление соответствия возмож-

ностей производственной системы, осуществляющей сборку изделия РЭА,

его конструктивно-техническим свойствам. Эту задачу следует решать на

ранних стадиях проектирования изделия, т.к. в процессе изучения вари-

антов и принятия решения необходимо исследовать возможность его реали-

зации. Это называется отработкой изделия на технологичность и регла-

ментируется ГОСТ 14.201 " Общие правила обеспечения технологичности

конструкций изделия". Основная цель отработки на технологичность -

достижение разумного компромисса между свойствами проектируемого изде-

лия как средства достижения заданных целей в процессе эксплуатации и

свойствами того же изделия как объекта производства. Особую важность

эта задача приобретает в условиях внедрения РТК, т.к. традиционные

конструкторские методы решения становятся недостаточно эффективными.

Задача анализа формулируется так: необходимо определить принципиальную

возможность осуществления процесса сборки изделия на основе имеющегося

технологического базиса, удовлетворяющего изготовителя определенными

технико-экономическими показателями.

Исходная информация включает: описание изделия, содержащее сведе-

ния о его конструкции, технических условиях на сборку, описание техно-

логического базиса, включая технико-экономические требования к техно-

логическому процессу сборки. Для решения этой задачи может быть ис-

пользован подход, основанный на синтезе оптимальной в определенном

смысле структуры сборочного производства. Технико-экономические харак-

теристики в зависимости от используемого метода синтеза могут быть оп-

ределены как в процессе автоматизированного проектирования, так и пу-

тем последующего анализа полученного решения.

Базирующийся на таком подходе метод анализа разрешимости сборки

представляет собой реализацию морфологического метода и основан на ис-

пользовании типовых решений на уровне элементов как процесса, так и

системы сборки (сборочных операций и агрегатов); на декомпозиции про-

цесса сборки и сопоставлении каждого элемента процесса с элементом

системы, реализующим сборку; выборе оптимального элемента из них в из-

вестном смысле; совместном решении задач синтеза системы и процесса

сборки.

Задача синтеза структуры решается с помощью совокупности матема-

- 79 -

тических моделей, позволяющих имитировать процесс сборки и формализо-

вать варианты сборочного производства, реализующие сборку заданного

изделия, а также определить их характеристики. В процессе синтеза, яв-

ляющегося многошаговым, путем проверки технологических режимов, неин-

вариантных к последовательности выполнения операций, формируются вари-

анты и выбирается оптимальная в заданном смысле структура сборочного

производства. Определяются неинвариантные технологические режимы, не-

обходимые для реализации каждого сопряжения, в том числе некоторые па-

раметры траектории регулируемого объекта сборочных агрегатов.

2.11. Автоматизированные сборочные производства РЭА.

Сборочные производства РЭА занимают значительное место (сборка

15-20 %, электрический монтаж - 40-60 %) в общей трудоемкости изготов-

ления изделий РЭА и представляют значительный резерв повышения произ-

водительности труда, так как в большинстве случаев они не автоматизи-

рованы. Низкий уровень их автоматизации объясняется частой сменяе-

мостью и усложнением объектов сборки; сравнительной сложностью этих

процессов, требующих точной ориентации собираемых комплектов в прост-

ранстве; компоненты часто имеют малые размеры, нежесткие элементы, ус-

танавливаются в труднодоступные места, имеют разную конфигурацию и

размеры.

Можно выделить три группы факторов, сдерживающих автоматизацию

сборочных процессов в производстве РЭА:

1. низкую технологичность конструкций изделий РЭА и их компонен-

тов;

2. недостаточную эффективность ТП;

3. несовершенство сборочных машин или необоснованный их выбор.

Основные требования технологичности, предъявляемые к конструкции

изделий РЭА автоматической сборкой:

1. переход от объемной сборки к плоской;

2. унификация компонентов и их присоединительных размеров;

3. наличие у компонентов поверхностей, облегчающих механический

захват, относительно которых можно строго ориентировать в пространстве

компоненты;

4. наличие на сопрягаемых элементах поверхностей, обеспечивающих

их самоустановку;

5. стабильность сопрягаемых размеров;

6. возможность использования наиболее целесообразных с точки зре-

ния автоматизации методов соединения.

Приведем пример требований, предъявляемых к электронным узлам

второго уровня модульности. Они сводятся к ограничениям согласно огра-

ничительному каталогу отрасли или предприятия-изготовителя узлов, нак-

ладываемым на печатные основания, типы и типоразмеры изделий электрон-

ной техники, расположение последних на плате, а также устанавливают

правила регулировки и контроля. Форма платы - прямоугольная с ограни-

ченными максимальными размерами, расположение проводников - параллель-

но сторонам платы. Ограничиваются: шаг координатной сетки, точность

расположения, размеры базовых и монтажных отверстий, размеры контакт-

ных площадок, типы и типоразмеры ЭРЭ с осевыми выводами; типы транзис-

торов, конденсаторов, ИС и перемычек. Регламентируется зона установки

изделия. Регулировка собранного узла должна обеспечиваться только эле-

ментами узла, которые должны позволять простое подключение к автомати-

зированной контрольной аппаратуре.

Эффективность технологических процессов можно повысить за счет:

1. уменьшения основного времени сборки, затрачиваемого на выпол-

нение собственно операций сборки, применяя более интенсивные процессы;

2. введением агрегатирования ТП и оптимизацией степени агрегати-

- 80 -

рования;

3. применением унифицированных ТП с целью автоматизации их проек-

тирования в АСТПП;

4. автоматизацией контроля и управления параметрами ТП;

5. повышением точности, стабильности ТП и др.

Одним из центральных вопросов является обеспечение геометрической

совместимости компонентов при автоматической сборке и разработке точ-

ностных требований, предъявляемых к оборудованию сборочных процессов,

особенно при их реализации в условиях робототехнических комплексов

(РТК). Методы обеспечения геометрической совместимости компонентов при

сборке следующие:

1. полная взаимозаменяемость;

2. неполная взаимозаменяемость;

3. предварительная сортировка компонентов на группы (селекция);

4. применение компенсаторов;

5. индивидуальная подгонка.

Для сборочных станков-автоматов предъявляются два основных требо-

вания: высокая стабильность протекания процесса автоматической сборки

и точность выполнения сборочных операций. При построении РТК на базе

монтажных автоматов с ЧПУ или ЭВМ задачи промышленных роботов сводятся

к функциям обслуживания (захват платы, выданной накопителем, доставка

ее в зону сборки, установка в приспособление автомата; после окончания

монтажа - захват и удаление собранного узла из приспособления и уклад-

ка его в тару).

При создании роботизированной автоматической линии на базе авто-

матических поточных линий с управлением от ЭВМ, задачи робота-загруз-

чика сводятся к периодической загрузке и установке в приспособле-

ние-спутник транспортной системы платы и периодической выгрузке гото-

вых узлов с установкой их в тару. Промышленный сборочный робот, осна-

щенный соответствующим инструментом, может выполнять следующие основ-

ные операции сборки: надеть-вставить, наложить-вложить, раздви-

нуть-развернуть, установить-снять, запрессовать, свинтить-развинтить,

склеить, расклепать, сжать-разжать, нанести клей, сварить, зачистить,

ориентировать, измерить, залить.

Процесс сборки в РТК отличается от традиционного тем, что в нем

наряду с автоматизированным технологическим оборудованием (АТО) ис-

пользуются роботы, более мобильные, но, как правило, обеспечивающие

меньшую точность позиционирования.

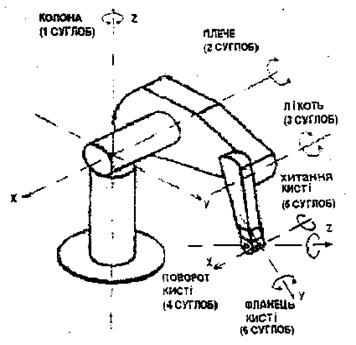

Одной из центральных задач в РТК является выбор модели ПР и расп-

ределение обязанностей между роботом и традиционными средствами авто-

матизированной сборки (сборочным оборудованием, кантователями, ми-

ни-транспортерами и другим вспомогательным оборудованием).

Другой важной задачей является планирование функционирования ПР.

Существует несколько уровней решения этой задачи:

1. исполнительный - на котором осуществляется синтез законов дви-

жения звеньев манипулятора-робота и управления работой его исполни-

тельных механизмов;

2. тактический - на котором определяются параметры, характеризую-

щие технологические режимы сборочных операций, выполняемых ПР;

3. на стратегическом уровне формируется процесс сборочных опера-

ций, определяется порядок их выполнения, назначаются дополнительные

элементы (сервисное оборудование) или манипуляторы, выполняющие вто-

ростепенные (сопутствующие операции);

Похожие работы

... гарантійного ремонту). В конструкції кришки для цього передбачено пломбувальний "стакан", що під час складання виробу на виробництві заповнюється пломбувальною пастою перед загвинчуванням гвинта. 2.2 Технологічний аналіз елементної бази В своєму складі блок живлення БП-9/4 має таку елементну базу: мікросхема, транзистор, діоди, конденсатори, резистори постійні та змінні. Усі перелічені ЕРЕ ...

... выполнения норм времени, принимаем равным 1. Результаты расчета показателей поточной линии сборки приведены в таблице 1.2. Маршрутное описание технологического процесса производства модуля сопряжения цифрового мультиметра с компьютером представлено в приложении в виде маршрутных карт. Таблица 1.2 – Результаты расчета показателей поточной линии сборки Операция Оборудование Производит

... 0mil 0.0deg (0.0mil,0.0mil) Flash"* Выполнив сверление отверстий в ПП, робот выполняет установку ЭРЭ. После установки ЭРЭ, плату отправляют на пайку волной припоя. 2 МОДЕЛИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Моделирование – это метод исследования сложных систем, основанный на том, что рассматриваемая система заменяется на модель и проводится исследование модели с целью получения информации об ...

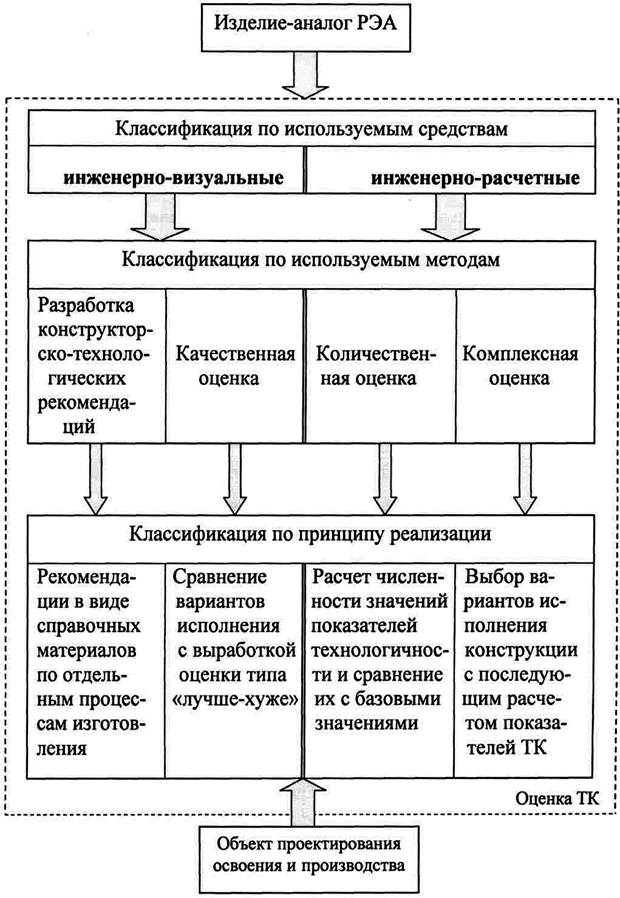

... приведен полный перечень и расчетные формулы используемых для оценки ТК РЭА количественных показателей. 3.2 Разработка информационного обеспечения системы показателей эффективной организации управленческого труда в организации и технологичности конструкции изделий и их составных частей Стандартами ЕСТПП введена система количественных оценок технологичности конструкций, охватывающая всю ...

0 комментариев