Технология пива

Пиво- слабоалькогольный, жаждоутоляющий, игристый напиток с характерным хмелевым ароматом и приятным горьковатом привкусом. В пиве кроме воды, этилового спирта и диоксида углевода содержится значительное количество питательных и биологически активных веществ: белков, углеводов, микроэлементов и витаминов.

По цвету пиво делится на светлое и темное, а в зависимости то вида применяемых дрожжей – на пиво низкого и верхового брожения. К пиву верхового брожения относятся один сорт – пиво «Бархотное».

Около 90 % производимого пива низового брожения приходится на светлые сорта, для которых характерны тонкий, слабо выраженный солодовый вкус, хмелевой аромат и ярко выраженная хмелевая горечь. Их готовят из светлого пивоваренного солода с добавкой несоложеных материалов (ячменя, рисовой сечки, обезжиренной кукурузы, сахара), воды, хмеля или хмелевых препаратов. Типичные представители светлого пива: «Жигулевское», «Московское», «Киевское», «Рижское». При производстве темных сортов пива используются также специальные сорт солода (темный, карамельный и др.). Поэтому темное пиво имеет солодово-карамельный сладковатый вкус, менее выраженную хмелевую горечь и более интенсивную окраску по сравнению со светлыми сортами. К темному пиву относятся «Украипское», «Мартовское», «Бархатное», «Портер» и др.

Физико-химические показатели качества некоторых сортов пива приведены в табл. 21.1.

Таблица 21.1

| Показатели качества | «Жигулёвское» | «Рижское» | «Московское» | «Украинское» | «Мартовское» | «Ленинградское» | «Портер» |

Концентрация началь-

ного сусла. мае. % 11,0 12,0 13,0 13,0 14,5 20.0 20,0

Содержание алкоголя,

мае. %, не менее 2,8 3,4 3,5 3,2 3,8 6,0 5,0

Кислотность, мл 1 н.

раствора NaOH на

100 мл пива 1,6...2,8 1,9...3,1 2,0...3,3 2,1.. 2,3 2,4...3,7 3,3...5,1 4,0...5,5

Цветность, мл 0,1 н.

раствора йода на

100 мл пива 1,6...2,0 0,5...1,0 0.5...1,0 4.0...8,0 4,0...6,0 1,0...2,5 8,0 и более

Содержание диоксида

углерода, мас. %,

не менее 0,30 0,33 0,33 0,30 0,30 0,33 0,35

Стойкость, сут,

не менее 7 8 12 8 8 10 17

Срок выдержки, сут,

не менее 21 42 42 30 30 90 60

Действительная

степень сбражива-ния,

% 49,0 55,0 52,0 47,5 50,0 55,5 46,0

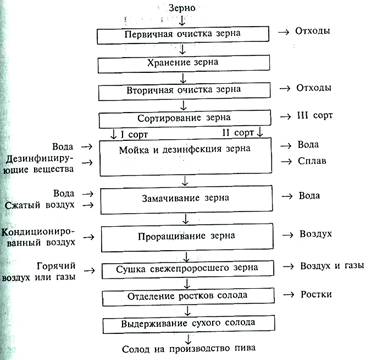

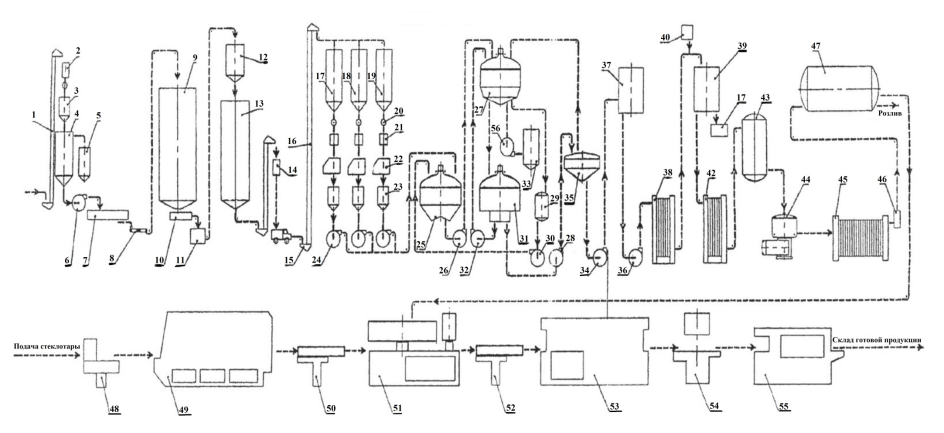

Принципиальная технологическая схема производства пива представлена на рис. 126.

Характеристика сырья для получения пива

Солод и несоложеное сырье. Основным сырьем для производства пива является ячменный пивоваренный солод (светлый, темный и специальные сорта), характеристика которого приведена в табл. 21.2. Основные сортовые особенности пива (цвет, вкус, запах, аромат) во многом зависят от качества солода и соотношения его видов в рецептуре. Стандартом на пиво допускается использование несоложеного ячменя, рисовой сечки, пшеницы, обезжиренной кукурузной муки. Главные требования, предъявляемые к качеству заменителей солода. — это чистота и соответствие требованиям на продовольственное сырье. Применение несоложеного сырья экономически выгодно и технологически обосновано. Поэтому при приготовлении 10...11 % светлого пива следует обязательно применять не менее 20 % несоложеного сырья без использования ферментных препаратов. При использовании свыше 20 % несоложеного ячменя применение ферментных препаратов обязательно.

При производстве пива «Жигулевское» допускается использование сахара-сырца в количестве до 6 % массы затираемых зернопродуктов.

Вода. Качество воды, ее ионный состав оказывают большое влияние на формирование органолептических показателей пива. Технологическая вода должна отвечать всем требованиям, предъявляемым к питьевой воде. Она должна быть прозрачной, бесцветной, приятной на вкус, без запаха, с общей жесткостью 2...4 мг-экв/л и рН 6,8. ..7,3.

Вода считается оптимальной для производства пива, если отношение концентрации ионов кальция к общей щелочности воды (показатель щелочности) не менее 1, а соотношение ионов кальция и магния 1:1...3:1.

Жесткость воды и ее солевой состав регулируют, применяя различные способы водоподготовки: реагентный, ионообменный, электродиализный и мембранный, основанный на принципе обратного осмоса.

Для удаления неприятного запаха воду дезодорируют путем пропускания через колонку, заполненную активированным углем.

Хмель и хмелепродукты. Хмель — традиционное и наиболее дорогостоящее сырье пивоваренного производства. Он придает пиву специфический горький вкус и аромат, способствует удалению из сусла некоторых белков, служит антисептиком, подавляя жизнедеятельность контаминирующей микрофлоры, и повышает пеностойкость пива. Различают два основных вида хмеля: горький и ароматический. В пивоварении используют преимущественно женские соцветия ароматического хмеля — хмелевые

шишки, содержащие лупулин. В состав последнего входят ароматические и горькие вещества.

Горькие хмелевые вещества включают ![]() - и

- и ![]() -кислоты. мягкие

-кислоты. мягкие ![]() -,

-, ![]() - и твердые смолы. Содержание

- и твердые смолы. Содержание ![]() -кислот в зависимости от сорта хмеля может достигать 16 %. Наиболее ценные для пивоварения производные

-кислот в зависимости от сорта хмеля может достигать 16 %. Наиболее ценные для пивоварения производные ![]() -кислот — изосоединения обеспечивают около 90 % горечи пива.

-кислот — изосоединения обеспечивают около 90 % горечи пива.

Ароматические вещества представлены в основном эфирным маслом, содержание которого колеблется от 0,3 до 2 %. Важная составная часть хмеля — дубильные вещества, количество которых достигает 3 %.

По назначению хмель разделяют на две группы: тонкие сорта с содержанием горьких веществ около 15 % и ![]() -кислот от 3 до 5 %, используемые для производства пива по классической технологии, и грубые сорта с содержанием горьких веществ более 20 %, предназначенные для изготовления порошков, гранул и экстрактов. В пивоварении используют высушенные хмелевые шишки, молотый, гранулированный или брикетированный хмель, а также различные хмелевые экстракты.

-кислот от 3 до 5 %, используемые для производства пива по классической технологии, и грубые сорта с содержанием горьких веществ более 20 %, предназначенные для изготовления порошков, гранул и экстрактов. В пивоварении используют высушенные хмелевые шишки, молотый, гранулированный или брикетированный хмель, а также различные хмелевые экстракты.

Хмель и хмелепродукты следует хранить в сухом, темном и охлажденном помещении с температурой от 0 до 2 "С и относительной влажностью воздуха не выше 70 %.

Ферментные препараты. Используют при применении более 20 % несоложеного сырья в количестве от 0,001 до 0,075 % к массе перерабатываемого сырья.

Применяют амилолитические (Амилосубтилин Г10х, Амилоризин Пх и др.), протеолитические (Протосубтилин Г10х), цитолитические (Цитороземин П10х, Целлоконингин П10х и др.) ферментные препараты, а также их смеси в виде мультиэнзимных композиций.

Амилолитические препараты применяют при затирании при повышенном количестве несоложеного сырья и низком качестве исходного сусла. Они существенно повышают выход экстракта и улучшают качество сусла.

Протосубтилин Г10х используют при повышенных количествах несоложеного сырья и для улучшения качества сусла из некачественных солодов, а также для ликвидации коллоидных помутнений в пиве. Цитолитические препараты повышают выход экстракта за счет гидролиза некрахмальных полисахари-дов, в основном гемицеллюлозы. Одновременно повышаются качество сусла и стойкость пива.

Наиболее перспективным средством является применение мультиэнзимных композиций (МЭК), которые, позволяют сохранить высокое качество «Жигулевского» пива при использовании до 60 % несоложеного сырья.

Подработка и дробление солода и несоложеного сырьяОсновная цель дробления солода и несоложеного сырья — облегчение и ускорение физических и биохимических процессов растворения зерна для обеспечения максимального перехода экстрактивных веществ в сусло.

Подработка зернопродуктов. При хранении и транспортировании солод и несоложеное сырье загрязняются. Поэтому перед измельчением их очищают от посторонних включений. Для удаления пыли и остатков ростков солод пропускают через полировочную машину. Несоложеное сырье от органической и минеральной примесей очищают на воздушно-ситовом сепараторе и полировочной машине. Для удаления металлопримесей зернопродукты пропускают через электромагнитный сепаратор.

Дробление солода. Оптимальный состав помола должен обеспечить максимально возможный выход экстракта и достаточно высокую скорость фильтрования сусла, так как оболочка зерна служит хорошим фильтрующим материалом. Солод дробится в сухом или частично увлажненном (мокром) виде. Для измельчения сухого солода применяют четырех- и шестивальцовые дробилки, работающие с одинаковой частотой вращения вальцов. Состав помола (%) зависит от качества солода, способов его затирания и фильтрования (табл. 21.2). При мокром помоле солод предварительно увлажняют в бункере до содержания влаги 18...32 % путем орошения водой температурой 35...50°С. При этом повышается эластичность оболочки, которая практически не измельчается на вальцовых станках, что приводит к созданию рыхлого и пористого фильтрующего слоя дробины.

Таблица 21.2

| Составные части помола | Размер частиц, мм | Солод при фильтровании | Ячмень | Рис | Кукуруза | |

| на фильтр-аппарате | на фильтр-прессе | |||||

| Шелуха | Более 2,20 | 15...18 | 9...12 | 10...20 | 0...2 | 0...5 |

| Крупка: | ||||||

| крупная | 1,00...2,20 | 18...22 | 12...15 | 20...30 | 30...35 | 25...30 |

| мелкая | 0,56...1,00 | 30...35 | 30...35 | 30...35 | 40...45 | 25...34 |

| Мука | Менее 0,56 | 20...30 | 40...45 | 15...25 | 20...25 | 40...50 |

Дробление несоложеных зернопродуктов. Ячмень, пшеницу и рис дробят на двухвальцовом станке с нарезными вальцами, которые вращаются навстречу друг другу с разной скоростью. Для измельчения кукурузы используют молотковые дробилки. Рекомендуемый состав помола приведен в табл. 21.2.

Получение пивного суслаЗатирание. Цель затирания — экстрагирование растворимых веществ солода и несоложеного сырья и превращение под действием ферментов нерастворимых веществ в растворимые с последующим переводом их в раствор. Вещества, перешедшие в раствор, называют экстрактом.

Затирание включает три стадии: смешивание измельченных зернопродуктов с водой, нагревание и выдерживание полученной смеси при заданном температурном режиме. При этом количество единовременно обрабатываемых измельченных зернопродуктов называют засыпью, объем применяемой воды — наливом, а полученный продукт—затором.

Превращения при затирании. На первых стадиях затирания в раствор переходят углеводы, частично белки и продукты их гидролиза, пектиновые, дубильные и горькие вещества, ферменты и минеральные соли, составляющие 10...15 % сухих веществ солода. В несоложеном сырье их примерно в 2...3 раза меньше. Основные же компоненты зернопродуктов — крахмал и белки нерастворимы. Поэтому их перевод в растворимое состояние осуществляется в результате направленного действия соответствующих ферментов.

Гидролиз крахмала начинается при солодоращении. При затирании крахмал проходит три стадии: клейстеризацию, разжижение и осахаривание. Собственно гидролиз крахмала (осахарива-ние) представляет собой разжижение крахмального клейстера, которое сопровождается накоплением в среде декстринов, мальтозы и глюкозы.

Схематически гидролиз крахмала можно представить в виде схемы: Крахмал —> Амилодекстрины -> Эритродекстрины -> Ах-родекстрины -> Мальтодекстрины -> Мальтоза -» Глюкоза.

Процесс осахаривания контролируется по йодной реакции, так как крахмал и декстрины дают различный цвет с йодом: крахмал и амилодекстрины — синий, Эритродекстрины — краснобурый, ахродекстрины и другие продукты гидролиза цвет йодного раствора не изменяют. Поэтому термин «осахаривание» в бродильном производстве означает не процесс превращения крахмала в сахара, а исчезновение окраски йодного раствора.

К гидролизу крахмала при затирании предъявляют следующие требования: сусло не должно содержать амило- и эритродекстри-нов, дающих окраску с йодом, но кроме мальтозы в сусле должны содержаться ахро- и мальтодекстрины, придающие пиву полноту вкуса и повышающие его вязкость. При правильно проведенном затирании, из крахмала должно образоваться 20... 30 % декстринов и 70.-.80 % «сырой» мальтозы, к которой относятся все продукты гидролиза крахмала, обладающие редуцирующей способностью, в пересчете на мальтозу.

Цнголитическпс ферменты гидролизуют гемицеллюлозы и гумми-вещества, глолящие в состав клеточных стенок зернового сырья. При этом образуются декстрины, глюкоза, ксилоза и арабиноза. Продукгы гидролиза некрахмальных полисахарилов повышают выход экстракта, снижают вязкость раствора, благоприятно влияют на вкус пива, образование пены и ее устойчивость.

Однако гидролиз некрахмальных полисахаридов зависит от действия протеолитических ферментов на белок, с которым эти вещества связаны

Как и крахмал, белки начинают гидролизоваться в процессе солодоращения. Их гидролиз происходит в основном под действием эндопептидаз солода. Ферментативное расщепление белков можно представить в следующем виде: Белки -> Альбумоэы —> Пептоны -> Полипептиды -> Пептиды —> Аминокислоты. Около 35 % белков (от общего содержания в сырье) должно переходить при затирании в сусло. Рекомендуется следующее соотношение фракций продуктов гидролиза белка (%):

А:В:С = 25:15:60. Пептоны и полипептиды (фракция В) обусловливают образование пены пива, а пептиды и аминокислоты (фракция С) необходимы для питания дрожжей. Высокомолекулярные продукты гидролиза белка (фракция А) влияют на стойкость пива. Поэтому недостаточный гидролиз белка приводит к резкому снижению органолептических свойств пива и его стойкости при хранении.

При затирании протекают также многочисленные неферментативные процессы: экстракция образующихся растворимых веществ, образование меланоидинов, частичная коагуляция белка и др.

Факторы, влияющие на затирание. Основные факторы, влияющие на выход экстракта и его состав, — это соотношение фермент: субстрат, продолжительность процесса, температура и рН затора.

С увеличением концентрации затора ферментативные реакции замедляются. Поэтому концентрация затора обычно не превышает 16 %. Обычно на затирание 100 кг зернопродуктов расходуют 350.-.500 л воды.

В табл. 21.3 приведены оптимальные значения температуры и рН важнейших ферментов, гидролизуюших крахмал, некрахмальные полисахариды и белки при затирании. Влияние температуры обусловлено температурным оптимумом и термостабильностью ферментов. Так, при 63 "С образуется большое количество мальтозы и мало декстринов. С повышением же температуры до 70 °С гидролиз крахмала протекает быстрее, но вследствие инактивации ![]() -амилазы накапливаются преимущественно декстрины.

-амилазы накапливаются преимущественно декстрины.

506

| Та б л и на 21.3 | ||

| Источник фермента | Фермент | Оптимальные значения |

| Температур С | рН | ||

| Солод | а-Амилаза | 70 5,7 |

| р-Ам плаза | 63 4,8 | |

| Эндопептидаза | 45...50 4,6...5.0 | |

| Экюпептидаза | 40 7,0...8.0 | |

| Фосфотаза | 48 5,0...5.5 | |

| Цитолитическце | 35...45 4,6...5.0 | |

| Лмилосубтилин Г10х |

| 60 6,3...6.6 |

| Амилосубтилин Г20х | Псптидаэа | 60 5,4...6.0 |

| Цитолитичсские | 40...52 5,4...6.0 | |

| Амилоризин Пх |

| 65 6,0 |

| Амилорнзин П10х | Псптияаза | 45...55 4,5...4,6 |

| Протосубтилнн Г10х | Эндопсптидаза | 45...52 6,0...9.5 |

| Цитороземин Пх | Цитолитпческие | 50...65 3,0...5.6 |

Оптимум рН для действия ферментов зависит от температуры среды. Как правило, с повышением температуры повышается и рН-оптимум. Так, для совместного действия амилаз при температуре затора 65 "С рН-оптимум 5,6.

С увеличением продолжительности затирания в сусле накапливаются низкомолекулярные продукты гидролиза крахмала и белков.

Важнейшими температурными паузами при затирании являются 50...52; 60.-.65; 70 "С. во время которых максимальную активность соответственно проявляют эндопептидаза, ![]() - и

- и ![]() -амилаза.

-амилаза.

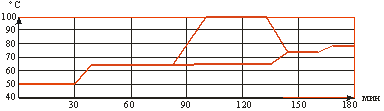

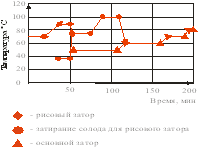

Способы и технологические режимы затирания. Приготовление затора начинают со смешивания дробленых зернопродуктов с водой при температуре 37...40 "С, которое осуществляется в заторном аппарате при включенной мешалке. Далее затирание ведут настойным или отварочным способом.

Настойный способ заключается в постепенном нагреве всего затора от 40 до 70 "С со скоростью 1 "С/мин и выдерживании при температуре 40; 52; 63 и 70 "С по 30 мин. Далее затор нагревают до 72 "С и выдерживают до полного осахаривания по пробе на йод. Затем осахаренный затор подогревают до 76...77 'С и направляют на фильтрование. Полученное этим способом сусло богато ферментами, содержит много мальтозы и аминокислот, мало декстринов и поэтому сильно сбраживается. Однако выход экстракта при отварочном способе выше. Это обусловлено тем, что при отварочных способах затор подвергают не только ферментативному, но и физическому воздействию (кипячению).

Сущность отварочкого способа состоит в том, что отдельные части затора (отварки) кипятят, а затем смешивают с остальной частью затора, постепенно повышая его температуру до 75 "С. При кипячении крахмальные зерна из крупных частиц дробленых зернопродуктов переходят в раствор, клейстеризуются и подвергаются действию ферментов. Различают следующие варианты отварочных способов: с одной, двумя, тремя отварками или кипячением всей густой части. Наиболее распространенные — одно- и двухотварочные способы. При отварочных способах затирание ведут в двух заторных аппаратах, один из которых используют для кипячения отварки.

Несоложеное сырье затирают в смеси с солодом или подрабатывают отдельно, а затем смешивают с солодом и готовят общий затор.

В табл. 21.4 в качестве примера рассмотрен технологический режим одноотварочного способа затирания, при котором все сырье — солод, ячмень и ферментный препарат — затирают одновременно, начиная с температуры 40 "С.

| Таблица 21.4 | |||

| Операция | Температура, °С | Продолжительность, мин | Примечание |

| Смешивание солода, несо | 40 | 60 Работает мешалка | |

| Ложеного ячменя, фермент | |||

| ного препарата с водой |

|

| |

| Выдерживание | При 40 | 20 То же | |

| Подогрев | До 52 | 10 | |

| Выдерживание | При 52 | 30 | |

| Подогрев | До 63 | 10 | |

| Выдерживание | При 63 | 30...40 | |

| Выдерживание | При 63 | 20 Мешалка выключена | |

| Откачка жидкой части во | При 63 | 15...25 С помощью | |

| второй заторный аппарат |

| декантатора | |

| Подогрев гуши | До 70 | 10 Мешалка работает | |

| Выдерживание гущи | При 70 | 15...20 Тоже | |

| Подогрев гущи | До 100 | 20...25 | |

| Кипячение гущи | 100 | 30 Мешалка выключена | |

| Объединение густой части | 70 | 10 Мешалка работает | |

| затора с жидкой |

|

| |

| Выдерживание | При 70 | До 30 То же | |

| Подогрев | До 72...73 | 5 | |

| Выдерживание | При 72...73 | До полного | |

|

|

| осахаривания | |

| Подогрев | До 76 | Перекачка | |

|

|

| затора на | |

|

|

| фильтрование | |

|

|

|

| |

Фильтрование затора. Осахаренный затор представляет собой суспензию, состоящую из двух фаз: жидкой (пивное сусло) и твердой (пивная дробина). Цель фильтрования — отделение пивного сусла от дробины. Фильтрование затора подразделяется на две стадии: собственно фильтрование первого (основного) сусла и вышелачивание — вымывание экстракта, задерживаемого дробиной. Сусло и промывные воды должны быть прозрачными во избежание затруднения последующих технологических операций и ухудшения качества пива.

Превращения при фильтровании затора. Фильтрование первого сусла представляет собой в основном физический процесс. А при выщелачивании дробины водой протекает конвективная диффузия, а также различные химические процессы, главным образом обменные реакции. С понижением концентрации сусла его рН возрастает от 5,7 до 6,2, что приводит к увеличению растворения кремниевой кислоты, полифенольных, дубильных, горьких и других веществ оболочки зернопродуктов. Это повышает цветность пива, что может служить причиной ухудшения его вкуса.

Факторы, влияющие на фильтрование затора. На скорость фильтрования влияют состав и высота фильтрующего слоя. При фильтровании на фильтраппарате фильтрующим слоем является слой дробины, образующийся при отстаивании затора. Солод хорошего растворения, имеющий рекомендуемый состав помола (см. табл. 21.2), дает рыхлый, легкопроницаемый слой.

На скорость фильтрования существенно влияет температура, которая должна быть не выше 78 "С во избежание инактивации ![]() -амилазы. Последняя завершает доосахаривание остатков крахмала. Кроме того, более высокая температура способствует увеличению растворимости продуктов гидролиза белка, полифенольных и других веществ, что влияет на стойкость пива.

-амилазы. Последняя завершает доосахаривание остатков крахмала. Кроме того, более высокая температура способствует увеличению растворимости продуктов гидролиза белка, полифенольных и других веществ, что влияет на стойкость пива.

В щелочной воде легко растворяются дубильные и горькие вещества оболочек. Но при длительном экстрагировании даже вода нормального состава извлекает из оболочек вещества, обусловливающие неприятный вкус пива.

Способы и технологические режимы фильтрования. Наиболее распространены периодические способы фильтрования с использованием фильтрационного аппарата или фильтр-пресса. Непрерывные способы фильтрования, центрифугирование, вакуум-фильтрование, автоматизация процесса по той или иной причине пока не нашли широкого распространения.

На первой фазе фильтрования затор перекачивают в фильтрационный, аппарат, где он отстаивается для формирования фильтрующего слоя высотой 30...40 см. Затем начинают фильтрование. причем первое мутное сусло возвращают в фильтр-аппарат. По

окончании фильтрования первого сусла дробину промывают водой температурой 70...80 °С. Промывание ведут до содержания сухих веществ в промывной воде 0,5 %. Дальнейшее нымыванне •экстракта экономически нецелесообразно, так как ведет к выщс-лачиванию веществ, ухудшающих вкус пива, и перерасходу топлива на выпаривание избытка воды.

В фильтр-прессе в качестве основного фильтрующего слоя используется салфетка из специальной ткани, поэтому допускается более тонкий помол зернопродуктов (см. табл. 21.2). После сбора первого сусла дробину промывают водой температурой 75...80 °С до плотности промывных вод 0,5...0,7 %.

Кипячение сусла с хмелем. Отфильтрованное сусло и промывные воды собирают в сусловарочном аппарате п кипятят с хмелем. Цель кипячения — стерилизация сусла, стабилизация и ароматизация его состава горькими веществами хмеля.

Превращения при кипячении сусла с хмелем. Дробленые зернопродукты всегда содержат некоторое количество микроорганизмов. При кислой реакции среды сусла стерилизация достигается уже через 15 мин кипячения.

При кипячении хмеля в сусло переходит значительная часть его углеводов, белковых, горьких, дубильных, ароматических и минеральных веществ. Ароматизация сусла происходит в результате растворения в нем специфических составных частей хмеля и продуктов реакции меланоидинообразования.

С повышением температуры сусла происходит денатурация белков, которая внешне характеризуется появлением мути. Кипячение сусла с хмелем сопровождается снижением его вязкости и повышением цветности в результате реакции меланоидинообразования, карамелизации Сахаров, окисления полифенольных веществ и растворения красящих веществ хмеля.

Факторы, влияющие на процесс кипячения сусла с хмелем. На процессы, происходящие при кипячении сусла с хмелем, существенное влияние оказывают его продолжительность, рН и состав воды, концентрация сусла.

При длительном кипячении сусла с хмелем раствор насыщается горькими кислотами, что приводит к изменению рН сусла. Это является причиной выпадения их в осадок. Коагуляция белков наиболее полно проходит при рН 5,2 в присутствии сульфатов и хлоридов. Дубильные вещества хмеля ускоряют коагуляцию белков.

При работе с мягкой водой образующиеся кислоты способствуют осаждению горьких веществ, тем самым снижая ощущение горечи. При использовании карбонатных вод действие кислот в начале брожения нейтрализуется.

При высокой концентрации сусла в среде возрастает количество коагулируемого белка, который при осаждении выводит из раствора горькие вещества. Поэтому при упаривании концентрированного сусла дозу вводимого хмеля увеличивают.

Способы и технологические режимы кипячения сусла с хмелем. Сусло с хмелем кипятят в сусловарочных аппаратах. Поступающее в сусловарочный аппарат сусло должно иметь температуру 63...75 "С, для того чтобы предохранить ею от инфипирования и максимально продлить активность ферментов. В конце набора проверяют полноту осахаривания пробой на йод. При отрицательной реакции в сусло добавляют вытяжку из следующего затора и выдерживают при температуре не выше 75 °С до полного осахаривания. Сусло кипятят только после заполнения аппарата. Продолжительность кипячения не должна превышать 2 ч при скорости испарения поды 5...6 % в час к массе сусла. Наиболее интенсивно сусло кипятят в середине варки. В начале варки стараются избежать сильного вспенивания, а в конце — гарантировать хорошее образование хлопьев.

Расход хмелепродуктов (![]() г СВ) на 1 дал готового пива рассчитывают по формуле

г СВ) на 1 дал готового пива рассчитывают по формуле

![]() =

= ![]() (100 + /П) /(100/

(100 + /П) /(100/![]() ),

),

где ![]() — содержание горечи хмеля, вводимого в сусло для данного сорта пива. г СВ на 1 дал пива: П — обшис нормируемые потери жидкой фазы для пива данного сорта, %;

— содержание горечи хмеля, вводимого в сусло для данного сорта пива. г СВ на 1 дал пива: П — обшис нормируемые потери жидкой фазы для пива данного сорта, %; ![]() - содержание горечи в 1 г сухих веществ хмеля, г.

- содержание горечи в 1 г сухих веществ хмеля, г.

Горечь хмеля обусловлена в основном содержанием ![]() -кислоты:

-кислоты:

![]() = (

= (![]() + 1) / 100,

+ 1) / 100,

где ![]() — содержание

— содержание ![]() -кислот. %; 1 — содержание горечи

-кислот. %; 1 — содержание горечи ![]() -фракции, %.

-фракции, %.

Удельный расход хмеля на 1 дал пива в зависимости от сорта хмеля и вида пива составляет от 20 до 60 г. Хмелепродукты в сусло вносят в два. три или четыре приема.

Конец кипячения сусла определяют по содержанию сухих веществ в нем, свертыванию белково-дубильных веществ, образованию хлопьев и прозрачности горячего сусла.

Отделение сусла от хмелевой дробины. После окончания кипячения охмеленное сусло поступает в хмелеотделитель. Хмелевая дробина задерживается на сите, сусло проходит сквозь него и центробежным насосом перекачивается в сборник для охлаждения и осветления. Затем хмелевую дробину промывают горячей водой для дополнительного выщелачивания экстрактивных веществ хмеля. Промывные воды присоединяются к суслу в сусловарочном аппарате.

Охлаждение и осветление сусла. Цель охлаждения и осветле-ния сусла— понижение температуры до 6...16 "С '(вг зависимости от способа брожения), насыщение его кислородом воздуха и осаждение взвешенных частиц.

Превращения при охлаждении и осветлении сусла. В охлаждаемом сусле остаются скоагулированные белки, которые находятся в состоянии тонких взвесей (суспензий). При понижении температуры они осаждаются.

В течение всего процесса охлаждения сусло поглощает кислород воздуха, который при температуре выше 40 "С расходуется на окисление органических веществ сусла, что приводит к потемнению сусла, снижению хмелевого аромата и хмелевой горечи.

Охлаждение сусла сопровождается испарением некоторого количества воды, что приводит к уменьшению его объема и повышению концентрации.

Факторы, влияющие на процессы при охлаждении и окислении. Крупные взвеси осаждаются на протяжении всего процесса охлаждения сусла. Тонкий осадок образуется при снижении температуры до 5...7 °С.

Растворение кислорода в сусле начинается при температуре 40 °С и ускоряется при перемешивании, увеличении площади и продолжительности контакта, снижении концентрации сусла. Одновременно протекают окислительные процессы и сусло насыщается кислородом.

Сусло температурой 20...40 "С является благоприятной средой для инфицирующей микрофлоры. Поэтому его охлаждают в две стадии. Первую стадию от 90 до 60 "С проводят в течение 2 ч для обеспечения максимального осаждения крупных взвесей, а вторую—от 60 до 6...16 "С проводят быстро с использованием пластинчатых теплообменников.

Способы и технологические приемы охлаждения и осветления сусла. Для охлаждения сусла до 60 "С используют холодильные тарелки (тонкий слой сусла толщиной 150...250 мм), отстойный и гидроциклонный аппараты (высокий слой сусла). Сусло охлаждается до 60 "С в тонком слое в течение 2...6 ч, в высоком слое—до 2 ч. По достижении 60 "С сусло перекачивают на вторую ступень охлаждения в пластинчатые теплообменники.

Белковый отстой содержит значительное количество сусла, поэтому его фильтруют или сепарируют, стерилизуют и добавляют в сусло, которое идет на брожение.

Для осветления сусла используют также центробежные сепараторы, которые позволяют быстро получить прозрачное сусло и сократить потери экстракта с отстоем.

После охлаждения до 6...16 "С сусло аэрируют воздухом непосредственно в трубопроводе или аппарате предварительного брожения. Начальная концентрация охлажденного пивного сусла, его кислотность и цветность должны соответствовать виду пива.

Выход экстрактивных веществ и потерн при получении пивного сусла. Оценить работу варочного цеха и определить правильность режима затирания можно на основании расчета выхода экстракта (%)

Э = Vmd * 0,96/М,

где V — количество горячего сусла в сусловарочном аппарате, л: т — содержание сухих веществ в сусле, %; d— плотность сусла, кг/л; 0,96 — поправочный коэффициент на уменьшение объема сусла при его охлаждении: М — масса перерабатываемых зернопродуктов, кг.

При хорошей работе варочного отделения разница между выходом экстракта и экстрактивностью переработанных зернопродуктов не должна превышать 1,6...2,2 %.

В зависимости от сорта пива потери экстракта в варочном цехе колеблются от 2,6 до 2,8 %, а потери в пивной и хмелевой дробине (к объему горячего сусла) на стадии осветления и охлаждения сусла — от 5,5 до 7,0 %, в том числе 4 % составляют мнимые потери объема в результате сжатия сусла при его охлаждении от 100 до 20 "С.

Сбраживание пивного сусла и дображивание пиваОсновной процесс, в результате которого сусло превращается в пиво. — спиртовое брожение. При этом химический состав сусла существенно изменяется и оно превращается в вкусный ароматный напиток. Сбраживание пивного сусла проходит в две стадии: главное брожение и дображивание. На первой стадии происходит интенсивное сбраживание Сахаров сусла, в результате которого образуется молодое (мутное) пиво, имеющее своеобразные вкус и аромат, еще непригодное к употреблению. При дображивании оставшиеся сахара медленно сбраживаются, пиво приобретает характерные органолептические свойства, осветляется и насыщается оксидом углерода, т. е. происходит его созревание и пиво превращается в товарный продукт.

Дрожжи, используемые для производства пива. Дрожжи должны отвечать следующим требованиям: иметь высокую бродильную активность, хорошо образовывать хлопья и осветлять пиво в процессе брожения, придавать пиву чистый вкус и приятный аромат.

Бродильная активность дрожжей характеризуется степенью сбраживания сусла (%)

С= (Е-е)100/Е,

где Е, е — содержание экстрактивных веществ в начальном сусле и в пиве соответственно, %.

Подготовка чистой культуры дрожжей к брожению сводится к накоплениюих биомассы в условиях микробиологической стерильности в количестве, необходимом для начала процесса брожения. Кроме чистой культуры широко используют семенные дрожжи, представляющие собой дрожжи, которые осели в конце главного брожения. На практике семенные дрожжи после предварительной подготовки используются до 10 генераций.

Превращения при сбраживакии пивного сусла и дображиванни пива.. Основной процесс при главном брожении—биохимическое превращение сбраживаемых углеводов в этиловый спирт и оксид углерода. Наряду с основными продуктами брожения образуются вторичные и побочные продукты, которые в значительной степени определяют органолептические показатели пива.

Образование спирта сопровождается выделением в среду теплоты. которую необходимо отвести для поддержания заданных температурных условий.

На первых этапах брожения происходит энергичное размножение дрожжей, что обусловлено полноценностью питательной среды. По мере обеднения среды, накопления продуктов брожения, создания избыточного давления скорость размножения дрожжей уменьшается.

В результате главного брожения сусло превращается в молодое пиво, которое еще не является товарным продуктом. Поэтому его направляют на дображивание и созревание. При дображивании протекают в основном те же процессы, что и при главном брожении, но более медленно. Выделяющийся в процессе дображивания оксид углерода (IV) растворяется и связывается в пиве, что приводит к насыщению пива оксидом углерода.

При созревании пива происходят различные окислительно-восстановительные реакции, в результате которых исчезают характерные для молодого пива привкус дрожжей и хмелевая горечь.

При дображивании пиво осветляется. Это обусловлено выпадением в осадок дрожжей, которые адсорбируют на себе белковую муть и другие взвеси. Так же происходят коагуляция и осаждение хмелевых смол, белковых и дубильных веществ.

Факторы, влияющие на сбраживание сусла и дображивание пива. Наибольшее влияние на ход брожения оказывают температура и количество дрожжей. Различают холодное (7...9 °С) и теплое (12...14 °С) брожение. Норма введения дрожжей зависит от способа брожения и колеблется от 0,4 до 1 л на 1 гл сусла. Сусло должно быть осахаренным, содержать достаточное количество ассимилируемых дрожжами азотистых веществ и правильное соотношение Сахаров и несахаров. рН сусла не должно превышать 5,8. Лучше всего сбраживается сусло с начальной концентрацией 10...12 %.

Способы и технологические режимы главного брожения и дображивания. Главное брожение проводят в открытых или закрытых бродильных аппаратах периодическим, полунепрерывным или непрерывным способом. Последний пока не нашел широкого распространения. При периодическом брожении пивное сусло температурой 5...7 °С направляется в бродильный аппарат. Семенные дрожжи задают в количестве 0,4...0,5 л на 1 гл сусла. Пивное сусло сбраживают в течение 7...11 сут в зависимости от концентрации начального сусла. На третьи сутки допускается повышение температуры до 8...10 °С с последующим постепенным снижением до 4...5 "С. Видимая степень сбраживания молодого пива должна составлять 59,1...67,5 %.

Полунепрерывное брожение проводят только в закрытых бродильных аппаратах, которые комплектуют в батареи, состоящие из разбраживателя и пяти бродильных аппаратов. Норма задачи дрожжей 0.6...1 л на 1 гл. Разбраживатель заполняют суслом температурой 6...8 "С, перемешивают в течение 30 мин и сбраживают 24 ч, а далее половину объема с содержанием видимого экстракта 8,4...8,6 перекачивают в первый бродильный аппарат. Затем оба аппарата доливают свежим суслом до полного объема. С интервалом в одни сутки заполняют все бродильные аппараты. Пивное сусло сбраживают при избыточном давлении в течение 5...6 сут до содержания видимого экстракта 4,5...4 %.

Дображивание пива проводят при температуре от 0 до 2 "С в закрытых аппаратах под избыточным давлением 0,03...0,06 МПа. При дображивании контролируют давление в аппарате, органо-лептические показатели и степень осветления пива. Продолжительность дображивания зависит от сорта пива и колеблется от 21 сут для пива «Жигулевское» до 90 сут для пива «Портер».

Регулируя температурный режим, оказалось возможным совместить процессы брожения и дображивания в одном аппарате. Процесс осуществляется в цилиндроконических бродильных аппаратах, которые снабжены двумя-тремя охлаждающими рубашками на цилиндрической части и одной — на нижней конической части. Сусло температурой 7...9 "С подают в аппарат и заполняют его на 85 %. В ток сусла задают дрожжи в количестве 0,7...! л на 1 гл. Первые 50 % сусла аэрируют из расчета 0,5...0,7 мУч. В первые сутки брожения температура повышается до 13...14 °С. При этой температуре сусло бродит б...7 сут. Затем пиво охлаждают в нижней части аппарата до 1...2 °С, в результате чего образуется плотный осадок дрожжей, который выводят из аппарата. На восьмые сутки пиво охлаждают до 3...4 "С, на девятые — до 1...2 "С и выдерживают при этой температуре 5...6 сут для завершения процессов дображивания.

Совмещение процессов брожения и дображивания позволило сократить их продолжительность до 14... 18 сут в зависимости от концентрации начального сусла. Эта технология характеризуется простотой, а капитальные затраты при установке аппаратов вне помещения существенно сокращаются.

При периодическом способе потери в .отделении главного брожения составляют 2,3-..2,5 % к объему холодного сусла, а в отделении дображивания и фильтрования — 2,35...3 % к объему молодого пива. При совмещенном способе суммарные потери составляют 4,65 % к объему холодного сусла.

Осветление и розлив пиваПосле дображивания и созревания для придания товарного вида и желаемой прозрачности пиво осветляют с помощью сепарирования или фильтрования. При этом из пива удаляют находящиеся во взвешенном состоянии дрожжевые клетки, белковые и полифенольные вещества, хмелевые смолы, соли тяжелых металлов и различные микроорганизмы.

Лучшие результаты получают при фильтровании пива на кизельгуровых фильтрах. Для придания прозрачности, блеска, а также повышения стойкости при хранении пиво дополнительно фильтруют на фильтр-прессах с использованием специальных сортов картона.

При фильтровании пиво теряет некоторую часть диоксида углерода, поэтому перед розливом его подвергают карбонизации путем продувки через пиво диоксида углерода.

После карбонизации пиво выдерживают 6—8 ч в сборниках, а затем направляют на розлив. Пиво разливают в бутылки вместимостью 0,33 и 0,5 л из темного стекла на автоматических розливных линиях, на которых после мойки бутылок последовательно осуществляют операции розлива пива, этикетирования, бракеража, укладки в ящики или контейнеры. Часть пива разливают в алюминиевые и деревянные осмоленные бочки, а также в пивовозы.

Пиво, бутылочный квас, а также минеральные воды содержат диоксид углерода, поэтому их разливают под некоторым избыточным давлением и без перепадов давления — изобарически. Для этого в таре (бутылке, бочке, автоцистерне) сначала создают давление, равное тому, под которым находится разливаемая жидкость, а затем приступают к наполнению тары напитком. Температура пива при розливе не должна превышать 3 °С.

Пиво разливают по уровню в автоматах Р-3, Р-6 и РУ-12 соответственно производительностью 3300, 6600 и 13000 бутылок в час. Бутылки, в которые поступает пиво или безалкогольные газированные напитки под избыточным давлением 0,05...0,3 МПа, укупоривают стальными колпачками с упругой пробкой или синтетической прокладкой. Для этой цели используют укупорочные автоматы, например марки У6-А производительностью 6000 бутылок в час.

Потери пива при фильтровании составляют 1,55 %, при розливе в бутылки — 2, в бочки — 0,50, при бестарной перевозке — 0,33 %.

Аппаратурно-технологическая схема производства пива

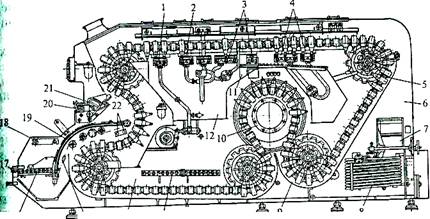

Отлежавшийся солод из склада (рис. 127) подают в воздушно-ситовой сепаратор 1, а затем шнеком 2 в сборник очищенного солода 3. Ячмень шнеком 2 также подают в воздушно-ситовой сепаратор 7, а затем норией в сборник ячменя 15. Солод и ячмень пропускают через магнитную колонку 4, взвешивают на автоматических весах 5 и измельчают: солод на установке для мокрого дробления 6, а ячмень на мельничном станке 16. Вода на технологические нужды поступает из сборников 10 и 11. Затирание проводят в заторно-варочном аппарате 7, в который дробленый солод поступает самотеком, а измельченный ячмень из сборника 17— с помощью шнека 2 Сюда же поступает сахарный раствор, приготовленный в реакторе 9 и профильтрованный через ловушку 8. Затор фильтруют в фильтрацией ном аппарате 14. Прозрачное сусло и промывные воды насосом 13 перекачивают в сусловарочный аппарат 18, в котором сусло упаривается до заданной начальной концентрации. Хмель из склада подают в расходный сборник 12, откуда заданные порции хмеля через воронку поступают в сусловарочный аппарат 18. Пивную дробину насосом перекачивают в расходный сборник для реализации.

Горячее сусло из сусловарочного аппарата 18 самотеком направляется в хмелеотборный аппарат, откуда насосом оно перекачивается в гидроциклонный аппарат 28 для осветления. Насос 20 перекачивает осветленное сусло в пластинчатый теплообменник 29, где оно охлаждается до 6 °С, а затем поступает в аппарат главного брожения 34.

Для приготовления чистой культуры дрожжей предусмотрена установка, состоящая из стерилизаторов сусла 25, 27 и цилиндра для разбраживания дрожжей 26. Сброженная чистая культура дрожжей сжатым воздухом перелавливается в ток сусла, поступающего на брожение. Избыточные дрожжи из аппаратов главного брожения 34 с помощью вакуума отбираются в вакуум-монжю 31. Семенные дрожжи воздухом перелавливаются на вибросито 30 для очистки. Очищенные дрожжи самотеком поступают в монжю 31 на хранение. С помощью вакуум-насоса 32 они направляются в производство. Воду для заливки дрожжей охлаждают в баке 24. Избыточные дрожжи, пройдя монжю 31, сжатым воздухом направляются в сборник 33, из которого насосом 20 перекачиваются на реализацию.

Дезинфицирующие растворы готовят в сборниках 19, 21 и 22 После фильтрования на фильтре 23 они подаются на дезинфекцию оборудования.

Молодое пяво из аппаратов -34 насосом .20. перекачивают в аппараты для дображивания и созревания пива (лагерные танки) 35. По окончании дображивания через смесительный фонарь 36 пиво насосом 37 подается для охлаждения в пластинчатый теплообменник 38, а затем для фильтрования в диатомировый фильтр 39. Сортовое пиво дополнительно фильтруют через картонный фильтр 40, охлаждают до 1 С в теплообменнике 41, насыщают оксидом углерода (4) в карбонизаторе 42 и собирают в сборниках-мерниках 43, откуда они поступает на розлив.

Похожие работы

... со 100 до 138°С остается неизменным. При дальнейшем повышении температуры (до 143°С) уровень аминокислот падает, что связано с усилением реакции меланоидинообразования. 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Описание технологии производства пива «Рецептура №1», «Рецептура №2» и «Рецептура №3» В технологической схеме производства пива можно выделить несколько этапов (приложение 1): подготовка воды ...

... продукта. Управление этими процессами и получение напитка высокого качества требуют от рабочих знания технологии и оборудования, передовых приемов работы, высокой ответственности за порученное дело. 2. Производство напитков в России В настоящее время производственные мощности в России по производству пива составляют около 400 млн дал, солода 500 тыс. т, безалкогольных. Многие предприятия ...

клонение расходов ингредиентов сусла от нормативных показателей в процессе варки пива. 1 Технология производства пива на ОАО "Владпиво" В прежние времена процесс приготовления пива довольно существенно отличался от современного. Пивоварни размещались в небольших постройках, сусло варили в чугунных или железных котлах, сбраживали в деревянных чанах, а хранили пиво в дубовых бочках. Солод ...

... категория потребителей проявляет интерес к таким сортам пива, как диетическое и диабетическое. Эти сорта пива находят все большее распространение. При производстве этого пива предъявляются повышенные требования к качеству используемого сырья и главным образом к точному соблюдению технологии. В основе производства - получения сусла с наибольшим содержанием сбраживаемых веществ, чтобы количество ...

0 комментариев