Навигация

Разработка технологического процесса ТР переднего моста автомобиля ГАЗ-31029

Министерство образования РФ

Вологодский государственный

технический университет

Факультет: ПМ

Кафедра: А и АХ

Дисциплина: ТЭА

Расчётно-пояснительная записка

к курсовой работе

Руководитель: доцент Пикалев О.Н.

Разработчик: студент гр. МАХ-41

Гордеев В.В.

г. Вологда, 2002 г.

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ

по дисциплине "Техническая эксплуатация автомобилей"

Вариант № 47

1. Исследовать фактические сроки и состав работ по ТР переднего моста автомобиля ГАЗ-31029 и составить их математическое описание.

2. Разработать технологический процесс ТР переднего моста автомобиля ГАЗ-31029 при согласовании с руководителем сочетания дефектов.

СОДЕРЖАНИЕ

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ- 2

ВВЕДЕНИЕ- 4

1. КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И УСТРОЙСТВО АВТОМОБИЛЯ ГАЗ-31029 5

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ПЕРЕДНЕЙ ПОДВЕСКИ-- 8

3. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ СРОКОВ И СОСТАВА РАБОТ ПО ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029- 9

3.1 Исходные данные- 9

3.2 Определение закона распределения трудоемкости ТР при завершенных испытаниях- 9

3.2.1 Определение среднего значения выборки. 10

3.2.2 Определение дисперсии. 10

3.2.3 Определение среднеквадратичного выборочного отклонения. 10

3.2.4 Определение выравнивающих частот. 10

3.2.5 Определение толерантных пределов. 10

3.3 Исследование вероятности возникновения неисправностей и состава работ по текущему ремонту 11

4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029- 13

4.1 Перечень работ по ТР переднего моста- 13

4.1.1 Снятие амортизатора- 13

4.1.2 Осмотр и дефектовка амортизатора- 13

4.1.3 Установка амортизатора- 13

4.1.4 Снятие пружины передней подвески- 13

4.1.5 Установка пружины- 14

4.1.6 Замена шкворня в сборе с подшипниками. 14

4.1.7 Регулировка углов установки колёс- 15

4.1.8 Регулировка схождения колёс- 15

4.1.9 Снятие стабилизатора поперечной устойчивости- 15

4.2 Используемые эксплуатационные материалы- 16

4.3 Определение производственной программы- 16

4.3.1 Определение удельной нормативной скорректированной трудоёмкости. 16

4.3.2 Определение годового пробега автомобиля- 16

4.3.3 Определение суммарного пробега всего парка автомобилей за год- 16

4.3.4 Определение объёма работ по ТР всего парка автомобилей за год- 17

4.3.5 Определение трудоёмкости ТР ходовой части за год- 17

4.3.6 Определение объёма работ по ТР переднего моста за год- 17

4.3.6 Определение трудоёмкости ТР переднего моста за сутки- 17

4.4 Подбор технологического оборудования- 17

4.5 Техническое нормирование трудоемкости ТР- 18

4.5.1 Определение технической нормы времени на операцию- 18

4.5.2 Определение штучно-калькуляционного времени- 19

4.5.3 Определение количества ТР за смену- 19

4.5.4 Определение количества изделий, обрабатываемых за сутки- 19

ЗАКЛЮЧЕНИЕ- 21

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ-- 22

ПРИЛОЖЕНИЕ I----------------------------------------------------------------------------------------------------23

ПРИЛОЖЕНИЕ II --------------------------------------------------------------------------------------------------25

ПРИЛОЖЕНИЕ III-------------------------------------------------------------------------------------------------27

ВВЕДЕНИЕ

По результатам многочисленных исследований годовая производительность автомобилей к концу срока их службы снижается в 1,5 - 2 раза по сравнению с первоначальной, снижается также безопасность их конструкции. За срок службы автомобиля расходы на его техническое обслуживание и ремонт превосходят первоначальную стоимость в 5 - 7 раз. Поэтому важным направлением, как при проектировании, так и при эксплуатации автомобилей является точная и достоверная прогнозная оценка основных показателей надежности их деталей. В курсовой работе рассматриваются вопросы по прогнозированию параметров среднего и остаточного ресурсов деталей автомобильных двигателей.

Курсовой проект по технической эксплуатации автомобилей ставит своей целью:

l закрепление и расширение теоретических и практических знаний по организации и технологии ТО и ТР автомобилей;

l развитие у навыков самостоятельной работы со специальной нормативной и научно-технической литературой при разработке технологических процессов ТО, ремонта и оценке надежности автомобилей в условиях АТП;

Темой данного курсового проекта является разработка технологического процесса ТР переднего моста автомобиля ГАЗ-31029. Первая часть проекта посвящена статистической оценке трудоемкости работ по ТР, что необходимо для правильной разработки самого технологического процесса (техническое нормирование труда, выбор технологического оборудования). Вторая часть посвящена непосредственно разработке технологического процесса ТР переднего моста данного автомобиля.

1. КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И УСТРОЙСТВО АВТОМОБИЛЯ ГАЗ-31029

Таблица 1.1

Краткая техническая характеристика автомобиля ГАЗ-31029

| Параметр | Размерность | Значение |

| Масса снаряженного автомобиля | кг | 1400 |

| Габаритные размеры: длина ширина высота (без нагрузки) | мм | 4885 1800 1476 |

| Число мест для сидения (включая водителя) и масса перевозимого груза, не более | кг | 5 и 50 |

| Колёсная база | мм | 2800 |

| Колея колес: передних задних | мм | 1496 1444 |

| Наименьший дорожный просвет | мм | 156 |

| Наименьший радиус поворота по оси следа внешнего переднего колеса, не более | м | 5,8 |

| Эксплуатационные данные | ||

| Максимальная скорость с номинальной нагрузкой | км/ч | 147 |

| Контрольный расход топлива (летом, для исправного автомобиля, после пробега 5000 км, с частичной загрузкой – 2 человека): при 90 км/ч при 120 км/ч | л/100 км | 9,3 12,9 |

| Выбег автомобиля со скорости 50 км/ч (не менее) | м | 500 |

Двигатель: модель ЗМЗ-402, 4-х цилиндровый, рядный, карбюраторный, верхнеклапанный, рабочий объем 2,44 л, степень сжатия 8,2, максимальная мощность 100 л.с. (73,5 кВт) при 4500 об/мин, максимальный крутящий момент 182 Н´м при 2300 об/мин;

Система смазки комбинированная (смазка осуществляется под давлением и разбрызгиванием с охлаждением масла в радиаторе).

Система питания с принудительной подачей топлива бензонасосом диафрагменного типа. Карбюратор К-151 – двухкамерный, с падающим потоком и сбалансированной поплавковой камерой. Применяемое топливо – бензины марок А-76, АИ-93 и АИ-95 по ГОСТ 2084-77.

Система охлаждения – жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости центробежным насосом.

Система вентиляции картера – закрытая принудительная, действующая за счёт разряжения во впускной трубе.

Сцепление: сухое, однодисковое с гидравлическим приводом включения.

Коробка передач: механическая, четырёхступенчатая, снабжена синхронизаторами на всех передачах переднего хода. Тип управления – механический.

Передаточные числа передач:

первой – 3,5

второй – 2,26

третьей – 1,45

четвертой - 1,00

задний ход – 3,54

Карданная передача: открытая, двухвальная с промежуточной опорой. Каждый вал имеет по два карданных шарнира с крестовиной на игольчатых подшипниках.

Задний мост: с разъёмным или неразъёмным картером, главная передача заднего моста коническая, гипоидная. Передаточное число главной передачи равно 3,9.

Подвеска:

передняя – независимая пружинная на поперечных рычагах со стабилизатором поперечной устойчивости;

задняя – зависимая на продольных полуэллиптических рессорах.

Подвеска с гидравлическими телескопическими амортизаторами двустороннего действия.

Колеса и шины: штампованные дисковые, обод 5½J´14. Шины пневматические радиальные бескамерные, обозначение 205/70 R14.

Рулевое управление: без усилителя. Рабочая пара – глобоидальный червяк с трёхгребневым роликом. Передаточное число рулевого механизма – 19,1. Рулевая колонка с энергопоглощающим элементом и противоугонным устройством.

Тормоза:

Рабочая система:

передние и задние тормозные механизмы барабанного типа, с гидравлическим двухконтурным приводом, с главным цилиндром тандемного типа, датчиком аварийного падения уровня тормозной жидкости и регулятором давления в системе задних тормозов.

Стояночная система действует на колодки задних тормозов рабочей системы, привод механический тросовый.

Таблица 1.2.

Заправочные емкости, л

| Топливные бак | 55 |

| Система смазки двигателя | 6 |

| Система охлаждения двигателя | 12 |

| Картер коробки передач: 4-х ступенчатой 5-и ступенчатой | 0,95 1,2 |

| Картер заднего моста: с разъёмным картером с не разъёмным картером | 1,2 1,65 |

| Амортизаторы: передний задний | 0,14 0,21 |

| Картер рулевого механизма | 0,4 |

| Гидравлический привод тормозов | 0,6 |

| Гидравлический привод выключения сцепления | 0,18 |

| Бачок омывателя ветрового стекла | 2 |

Таблица 1.3

Регулировочные и контрольные данные

| Параметр | Размерность | Значение |

| Тепловой зазор между клапанами и коромыслами при 20°С: для выпускных клапанов 1-го и 4-го цилиндров для остальных клапанов | мм | 0,35-0,40 0,40-0,45 |

| Зазор между электродами свечей зажигания | мм | 0,80-0,95 |

| Давление масла на прогретом двигателе при частоте вращения коленвала двигателя на холостом ходу (550-650 об/мин) | кПа (кгс/см2) | 80 (0,8) |

| Прогиб ремней привода вентилятора и генератора при нажатии с усилием 40 Н (4 кгс) | мм | 8-10 |

| Регулируемое напряжение в сети | В | 13,4-14,7 |

| Нормальная температура охлаждающей жидкости | °С | 80-90 |

| Плотность охлаждающей жидкости при 20°С | г/см2 | 1,075-1,085 |

| Люфт рулевого колеса, не более | ° пов. рул. колеса | 10 |

| Свободный ход педали сцепления | мм | 12-28 |

| Полный ход педали сцепления | мм | 145-160 |

| Ход вилки выключения сцепления, не менее | мм | 14 |

| Минимально допустимая толщина фрикционных накладок передних и задних тормозов | мм | 1,0 |

| Свободный ход педали тормоза при неработающем двигателе | мм | 3-5 |

| Максимальный уклон, на котором автомобиль с полной нагрузкой удерживается стояночным тормозом | % | 16 |

| Давление воздуха в шинах: передних задних | кПа | 200-210 210-220 |

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ПЕРЕДНЕЙ ПОДВЕСКИ

На автомобиле применена независимая шкворневая передняя подвеска.

Балка передней подвески крепится болтами к лонжеронам кузова и является опорной частью для крепления силового агрегата автомобиля и элементов подвески.

Верхние и нижние поперечные рычаги обеспечивают независимое перемещение каждого из передних колёс в вертикальной плоскости (при преодолении дорожных препятствий).

В проушины внутренних концов верхних и нижних рычагов запрессованы резинометаллические втулки, посредством которых рычаги соединяются с осями и фиксируются на осях гайками. Оси верхних рычагов закреплены на балке болтами, а осями нижних рычагов являются резьбовые пальцы, ввёрнутые в резьбовые втулки балки передней подвески. От самопроизвольного отворачивания оси нижних рычагов фиксируют стопорными скобами, которые крепятся болтами к втулкам балки. К верхним рычагам крепятся болтами буферы верхних рычагов с опорами. К нижним рычагам привёрнуты чашки пружин передней подвески. К проушинам наружных концов рычагов с помощью пальцев закреплены стойки передней подвески с запрессованными в головки стоек резьбовыми шарнирами. Конструкция верхних и нижних резьбовых шарниров стойки одинаковая. Наружная втулка имеет внутреннюю резьбу и запрессована в головку стойки. В неё ввернута распорная втулка с наружной резьбой. При этом наружная втулка неподвижна при работе относительно стойки, а неподвижность распорной втулки по отношению к рычагам подвески обеспечивается за счет сжатия пальцем стойки втулки между рычагами. Резьбовой шарнир для защиты от грязи уплотнен резиновыми уплотнительными кольцами. В процессе эксплуатации резьбовые шарниры периодически смазывают трансмиссионным маслом через пресс-масленки. К стойкам крепятся резиновые буфера хода сжатия.

Между осями верхних рычагов и балкой передней подвески установлены регулировочные пластины, обеспечивающие регулировку развала колес и продольного угла наклона шкворней.

Поворотные кулаки соединены со стойками шкворнями с игольчатыми подшипниками. Для восприятия осевых нагрузок в шкворневых соединениях имеются упорные шариковые подшипники, установленные между верхними ушками поворотных кулаков и стоек. Все подшипники от загрязнений защищены резиновыми уплотнениями. Подшипники шкворней в эксплуатации смазываются трансмиссионным маслом через пресс-масленки в соответствии с принятой периодичностью. Шкворни в поворотных кулаках стопорятся штифтами. Торцы шкворней закрыты съемными заглушками.

К поворотным кулакам болтами прикреплены поворотные рычаги рулевой трапеции, тормозные щиты и скобы дисковых тормозов.

На цапфах поворотных кулаков установлены ступицы передних колес. Каждая ступица вращается на двух роликовых конических подшипниках. На ступице установлен тормозной диск. Со стороны тормозного щита ступица уплотнена сальником, а снаружи – колпаком. Регулировка затяжки подшипников ступицы осуществляется гайкой одноразового пользования. Гайка фиксируется на цапфе ступицы замятием буртика гайки так, чтобы смятая часть гайки вошла в паз цапфы поворотного кулака.

Пружины передней подвески цилиндрические. Верхние концы пружин через резиновые прокладки упираются в головки балки передней подвески, а нижние – в чашки пружин, установленных на нижних рычагах.

Амортизаторы передней подвески – телескопические, гидравлические, двухстороннего действия.

Амортизаторы установлены внутри пружин. Выступающие из амортизаторов верхние части штоков защищены от грязи резиновыми колпаками. Верхние концы амортизаторов через резиновые подушки закреплены в головках балки передней подвески, а нижние крепятся к чашкам пружин.

3. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ СРОКОВ И СОСТАВА РАБОТ ПО ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029

При решении задач технического обслуживания и ремонта автомобилей большое значение имеет создание нормативной базы: расчет ресурсов деталей, узлов и агрегатов, определение допустимых отклонений диагностических параметров, определение трудоемкости работ, расчет потребности в запасных частях и т.д.

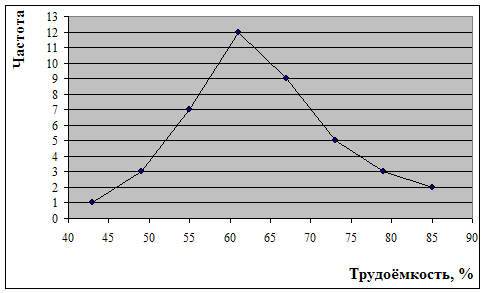

3.1 Исходные данныеИмеем следующие результаты исследования трудоемкости текущего ремонта переднего моста (по отношению к общему объёму работ по подвеске) автомобиля ГАЗ-31029 (см. табл. 3.1 и рис. 3.1).

Таблица 3.1

Трудоемкость ТР переднего моста автомобиля ГАЗ-31029

| Трудоемкость, % | 43 | 49 | 55 | 61 | 67 | 73 | 79 | 85 |

| Частота | 1 | 3 | 7 | 12 | 9 | 5 | 3 | 2 |

Рис. 3.1

Операции по текущему ремонту переднего моста распределились следующим образом:

a по игольчатым подшипникам – 5 технических воздействий,

a по амортизаторам – 6,

a по пружине – 2,

a по втулкам стабилизатора – 3.

Всего 16 технических воздействий по 42-м автомобилям.

3.2 Определение закона распределения трудоемкости ТР при завершенных испытанияхЗавершенные испытания используются в тех случаях, когда ресурс испытаний сравнительно невелик: обычно при этих испытаниях можно получить сравнительно большой объем статистики, что повышает точность результатов. Расчет трудоемкости ТР производим "вручную".

3.2.1 Определение среднего значения выборки.Среднее значение выборки определяется по формуле:

![]() ,

,

где ni – частота; xi – трудоёмкость; n – сумма частот. Тогда ![]() %.

%.

Если n<30, то дисперсия определяется по формуле:

![]() , иначе – по формуле

, иначе – по формуле ![]() . Получаем

. Получаем ![]() .

.

Среднеквадратичное выборочное отклонение определяется по формуле:

![]() , т.о.

, т.о. ![]() %.

%.

Выравнивающие частоты определяется по формуле:

![]() ,

,

где Ui – вычисляется по формуле ![]() , а значения j(Ui) определяются по приложению 1 [2].

, а значения j(Ui) определяются по приложению 1 [2].

Толерантные пределы определяются по формулам:

![]() и

и ![]() ,

,

где tg принимается в зависимости от n и степени вероятности (g=0,95) по приложению 3 [2] откуда, tg=2,020. Тогда sв=83,16%, а sн=44,56%.

Результаты вычислений заносим в таблицу 3.2.

Таблица 3.2

Результаты статистической обработки расчета периодичности ТР переднего моста автомобиля ГАЗ-31029

| Границы интервалов | 40-46 | 46-52 | 52-58 | 58-64 | 64-70 | 70-76 | 76-82 | 82-88 |

| Середина интервала | 43 | 49 | 55 | 61 | 67 | 73 | 79 | 85 |

| Частота n | 1 | 3 | 7 | 12 | 9 | 5 | 3 | 2 |

|

| -20,9 | -14,9 | -8,9 | -2,9 | 3,1 | 9,1 | 15,1 | 21,1 |

| Ui | -2,18 | -1,56 | -0,93 | -0,30 | 0,33 | 0,96 | 1,59 | 2,21 |

| j(Ui) | 0,0371 | 0,1182 | 0,2589 | 0,3814 | 0,3778 | 0,2516 | 0,1127 | 0,0347 |

| yi | 0,98 | 3,12 | 6,83 | 10,06 | 9,97 | 6,64 | 2,97 | 0,92 |

Из расчётов видно, что средняя трудоемкость ТР переднего моста составляет 63,86% от общего объёма работ по ходовой части, а среднеквадратичное отклонение s=9,6%, таким образом, трудоёмкость текущего ремонта лежит в пределах 83-45%.

3.3 Исследование вероятности возникновения неисправностей и состава работ по текущему ремонтуДля оценки математического ожидания возникновения неисправности служит доверительный интервал, показывающий наибольшую и наименьшую вероятность возникновения той или иной неисправности:

![]() ,

,

где Р1 и Р2 – верхняя и нижняя границы интервала, определяемые по формуле:

,

,

где n=42 – количество наблюдений (42 автомобиля); tg=2,020 при доверительной вероятности g=0,95 (95% результатов попадут в данный интервал); ![]() – опытная вероятность события (в частном случае w=Р); m – число благоприятных исходов события – возникновение неисправности.

– опытная вероятность события (в частном случае w=Р); m – число благоприятных исходов события – возникновение неисправности.

Результаты расчетов заносим в таблицу 3.3.

Таблица 3.3

Доверительные интервалы вероятности возникновения неисправностей

| Неисправности | m | Р1 | w=Р | Р2 | q1 |

| Игольчатых подшипников | 5 | 0,051 | 0,119 | 0,255 | 0,881 |

| Амортизаторов | 6 | 0,066 | 0,143 | 0,283 | 0,857 |

| Пружин | 2 | 0,013 | 0,048 | 0,163 | 0,952 |

| Втулок стабилизатора | 3 | 0,024 | 0,071 | 0,195 | 0,929 |

Из приведенных расчетов видно, что наиболее вероятно возникновение необходимости текущего ремонта игольчатых подшипников и амортизаторов. Эти данные необходимо учитывать при разработке технологического процесса ТР, при расчете необходимости в запасных частях и т.д.

Для определения наиболее вероятного числа одновременно возникших неисправностей используют производящую функцию вида:

![]() ,

,

где Рi – вероятность появления i-го события (![]() ); qi – вероятность не появления i-го события (

); qi – вероятность не появления i-го события (![]() ).

).

Производящая функция примет вид:

![]()

![]()

По производящей функции определяем:

l вероятность возникновения одновременно 4-х неисправностей - 5,799´10-5 %;

l вероятность возникновения одновременно 3-х неисправностей - 0,2686 %;

l вероятность возникновения одновременно 2-х неисправностей - 4,32 %;

l вероятность возникновения одновременно 1-ой неисправности - 28,632 %;

l вероятность того, что неисправностей не будет вообще - 66,77 %;

Результаты расчетов производящей функции приведены в таблице 3.4, из которой видно, что наиболее вероятно то, что неисправностей не будет вообще - 66,77 %, также вероятно возникновение одной неисправностей (28,632 %) и высока вероятность возникновения двух неисправностей (4,32 %). С учетом расчета доверительных интервалов с большой вероятностью можно утверждать, что это будут неисправности амортизаторов и игольчатых подшипников (см. табл. 3.3).

Таблица 3.4

Вероятность одновременного возникновения неисправностей

| Количество одновременно возникших неисправностей | 4 | 3 | 2 | 1 | 0 |

| Вероятность возникновения, % | 5,799´10-5 | 0,2686 | 4,32 | 28,632 | 66,77 |

Вывод: по приведенным результатам исследования состава сопутствующего текущего ремонта можно сказать, что наиболее вероятной будет необходимость в ремонте амортизаторов и игольчатых подшипников. Поэтому необходимо предусмотреть возможность проведения этих работ по ТР совместно с ТО.

4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029

Поддержание автомобиля в исправном состоянии и надлежащем внешнем виде достигается своевременным проведением технического обслуживания и ремонта. Ремонт, в частности, текущий ремонт, в отличие от технического обслуживания, не является плановым мероприятием, проводимым в профилактических целях, а выполняется по потребности, в случае возникновения неисправностей, при наличии которых дальнейшая эксплуатация автомобиля невозможна или невыгодна.

Работы по текущему ремонту переднего моста автомобиля ГАЗ-31029 будут выполняться на посту ТР, где будут проводить снятие и установку переднего моста, на участке ремонта ходовой части, где будет производиться его ремонт, и на участке ТО, где осуществляется регулировка углов установки управляемых колёс.

4.1 Перечень работ по ТР переднего мостаПеречень работ по текущему ремонту переднего моста не имеет строго определённой последовательности, так как могут возникать различные неисправности, как по отдельности, так и одновременно, то есть их комбинации. Поэтому описываем процесс снятия, разборки, ремонта, сборки и проверки деталей, вероятность появления неисправностей которых наиболее высока.

4.1.1 Снятие амортизатораСнятие амортизатора производиться в следующем порядке:

1. Снять колесо с соответствующей стороны.

2. Очистить от пыли и грязи выступающую резьбовую часть штока амортизатора, контргайку и гайку. Отвернуть контргайку и гайку верхнего крепления амортизатора, удерживая его шток от проворачивания. Снять верхнюю чашку подушки и резиновую подушку со штока.

3. Отвернуть две гайки крепления нижнего шарнира амортизатора, придерживая амортизатор от выпадения.

4. Перемещая амортизатор вниз через отверстие в чашке пружины, вывести шток из защитного колпака и вынуть амортизатор. Защитный колпак остаётся внутри пружины.

5. Снять со штока амортизатора нижнюю резиновую подушку и чашку подушки.

4.1.2 Осмотр и дефектовка амортизатора1. Очистить амортизатор от грязи.

2. Осмотреть шток амортизатора. Если шток погнут или на рабочей поверхности имеются отслоения хромового покрытия, следы коррозии, задиры, повреждения резьбовой части или лыски под ключ, то амортизатор необходимо заменить.

3. Установить амортизатор в вертикальное положение. Проверить состояние амортизатора, передвигая поршень за шток на всю длину хода. Если обнаружатся заклинивания или отсутствие сопротивления на протяжении хода поршня, а также будут видны явные следы подтекания жидкости через сальник, амортизатор необходимо заменить.

4. Проверить состояние резиновых подушек. Порванные имеющие трещины или потерявшие упругость подушки необходимо заменить. Подушки на шток должны надеваться с небольшим натягом. При установке амортизатора подушки рекомендуется заменить.

4.1.3 Установка амортизатораУстанавливают амортизатор в порядке, обратном снятию.

4.1.4 Снятие пружины передней подвескиСнятие пружины производят в следующей последовательности:

1. Установить автомобиль на подъёмник или смотровую яму.

2. Снять амортизатор (см. п. 4.1.1).

3. Отсоединить стойку стабилизатора поперечной устойчивости от чашки пружины (см. п. 4.1.9).

4. Если автомобиль установлен на яме, то затянуть стояночный тормоз, установить упоры под задние колёса, приподнять переднюю часть автомобиля и установить её на упоры. Под чашку пружины установить домкрат (желательно гидравлический) и, приподняв им чашку, нагрузить пружину.

5. Если автомобиль установлен на подъёмнике, то под чашку пружины установить устойчивую опору и, осторожно отпуская автомобиль, нагрузить пружину.

6. Отсоединить крепление нижних рычагов к стойке передней подвески, для этого отвернуть гайку, вынуть палец и отсоединить нижние рычаги от стойки.

7. Медленно и осторожно разгрузить пружину, опуская домкрат, если автомобиль установлен на яме, или поднимая автомобиль, если автомобиль установлен на подъёмнике. После полной разгрузки пружины убрать домкрат или опору.

8. Отжать вниз нижние рычаги и вынуть пружину с резиновой прокладкой.

9. Очистить пружину от грязи и тщательно проверить её. При наличии трещин или деформации витков заменить пружину. Дефектную резиновую прокладку также нужно заменить.

4.1.5 Установка пружиныУстанавливают пружину в порядке, обратном снятию. При этом необходимо учесть следующее:

4 установить на верхний шлифованный конец пружины резиновую прокладку.

4 нижний конец пружины при установке должен упереться в выступ чашки пружины.

4.1.6 Замена шкворня в сборе с подшипниками.Замену шкворня следует проводить в следующем порядке:

1. Снять поворотный кулак со стойкой.

2. Очистить узел от пыли и грязи.

3. Зажать стойку в тиски и выбить стопорный штифт бородком. Выбить заглушки с обеих сторон шкворня. Для этого установить ключ на лыски шкворня и ударами молотка по ключу в обе стороны выбить заглушки.

4. Выбить шкворень и отсоединить поворотный кулак от стойки, одновременно снимая шариковый подшипник с защитной шайбой. Вынуть два резиновых кольца и выпрессовать игольчатые подшипники из проушин стойки.

5. Сборку следует производить в последовательности, обратной разборке. При этом нужно совместить отверстия под штифт на шкворне и в проушинах поворотного кулака. Запрессовывать игольчатые подшипники нужно заподлицо с торцом выточки под заглушку с помощью латунной оправки наружным диаметром 29,5 мм и направляющим хвостовиком

диаметром ![]() мм (по внутреннему диаметру подшипников). При установке подшипников отверстия для смазки в корпусе подшипника и головке стойки должны совпадать. Перед установкой шкворня необходимо смазать подшипники трансмиссионным маслом и подобрать регулировочную шайбу так, чтобы между проушинами поворотного кулака и стойки был зазор не более 0,2 мм. Заглушки шкворня необходимо заменить на новые. Новые заглушки имеют сферическую форму, для их плотной посадки в проушинах стойки нужно распрямить их через плоскую оправку при установке. Рекомендуется установить новый стопорный штифт. Головки пальцев должны быть направлены вперёд по ходу автомобиля. Следует иметь ввиду, что окончательную затяжку резьбовых соединений крепления рычага проводят только на подвеске, находящейся в нагруженном состоянии. Моменты затяжки: гайки пальцев – 120-200 Н´м (1,20-2,00 кгс´м).

мм (по внутреннему диаметру подшипников). При установке подшипников отверстия для смазки в корпусе подшипника и головке стойки должны совпадать. Перед установкой шкворня необходимо смазать подшипники трансмиссионным маслом и подобрать регулировочную шайбу так, чтобы между проушинами поворотного кулака и стойки был зазор не более 0,2 мм. Заглушки шкворня необходимо заменить на новые. Новые заглушки имеют сферическую форму, для их плотной посадки в проушинах стойки нужно распрямить их через плоскую оправку при установке. Рекомендуется установить новый стопорный штифт. Головки пальцев должны быть направлены вперёд по ходу автомобиля. Следует иметь ввиду, что окончательную затяжку резьбовых соединений крепления рычага проводят только на подвеске, находящейся в нагруженном состоянии. Моменты затяжки: гайки пальцев – 120-200 Н´м (1,20-2,00 кгс´м).

Похожие работы

... передач автомобиля ГАЗ. 2. Выбор автомобиля Для выполнения индивидуального задания выбраны агрегаты автомобиля ГАЗ-3110 с двигателем ЗМЗ-402: сцепление с периферийным расположением пружин и пятиступенчатая КПП. 3. Особенности устройства сцепления с периферийным расположением пружин Сцепление автомобиля однодисковое сухое, с периферийным расположением пружин, с ...

... и пунктуация автора сохранены). 4 Все данные получены из словаря-справочника «Горьковчане в Великой Отечественной войне», Волго-Вятское книжное издательство, © 1990 Аннотация История ОАО”ГАЗ” - одна из самых интересных страниц в истории нашей страны. В своей работе я пытался дать представление о становлении и развитии прославленного предприятия, рассказать о его людях, судьбы которых связаны с ...

.Прочие автомобили 636 6 Итого 15600 Таблица 2 Специфика работы СТО Наименование показателей Количество Примечание 1.Число жителей г.Нефтеюганска, чел. 7500 по данным ГАИ 2.Количество легковых автомобилей, ед. 25760 по данным ГАИ 3. Количество автомобилей, принадле- жащих населению, ед. 15600 по данным ГАИ 4.Количество автомобилей, владельцы которых пользуются услугами ...

0 комментариев