Навигация

Нанесение лакокрасочных методом протягивания

1.4.6 Нанесение лакокрасочных методом протягивания

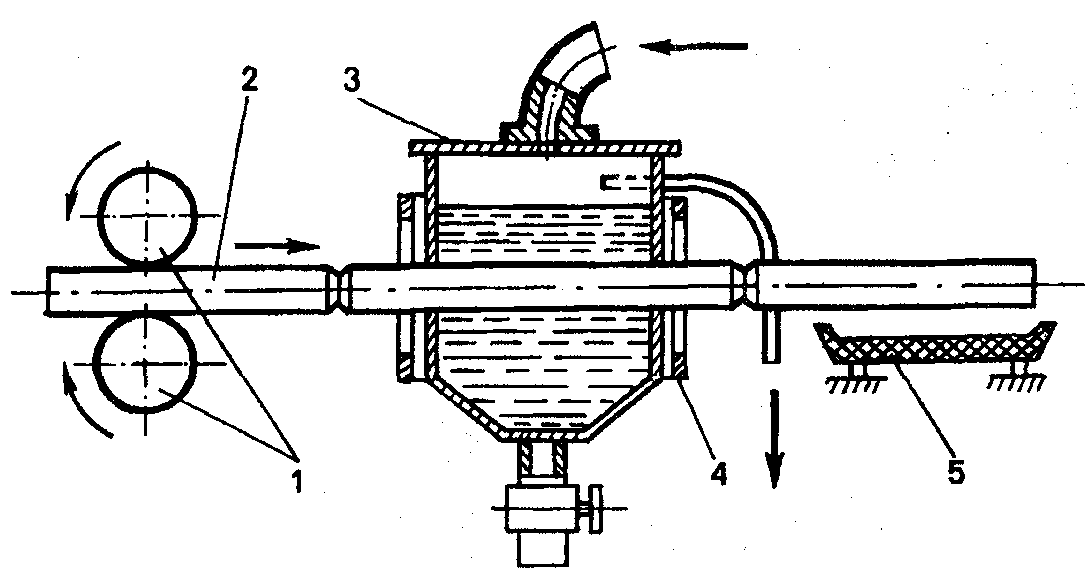

Протягивание (экструзию) используют для нанесения ЛКМ на детали постоянного сечения, например на палочки детских кроватей. Деталь проходит через закрытую камеру с ЛКМ сквозь резиновые шайбы (фильеры), которые обжимают деталь и не дают лаку вытекать из камеры (рис. 7). Детали должны подаваться торец в торец, без остановки. Лаки должны иметь высокую вязкость - около 300 — 350 с по ВЗ-4. Так как лаки с такой вязкостью не выпускаются, на практике применяют нитролаки НЦ-218, НЦ-223, предварительно выпарив из них растворитель. Количество наносимого лака регулируют жесткостью фильеры и степенью обжатия деталей.

Рис.7.

Схема установки для нанесения лакокрасочных материалов методом протягивания: 1 - подающие вальцы; 2 - деталь; 3 — ванна; 4 - фильера; 5 — ленточный конвейер сушильной камеры

Способ протягивания прост, производителен, почти полностью автоматизирован, при этом способе совсем малые потери лака, но им можно отделывать практически только круглые и шестигранные в сечении детали.

1.4.7 Нанесение лакокрасочных материалов методом струйного облива с выдержкой в парах растворителя

Сущность этого метода заключается в окраске вертикально подвешенных деталей при пересечении ими многоструйной (ламинарного типа) завесы краски с последующей выдержкой в паровой зоне, что создает благоприятные условия для окраски труднодоступных мест, замедляет испарение растворителя из окрасочного слоя, улучшая тем самым разлив краски и способствуя достижению равномерной толщины покрытия.

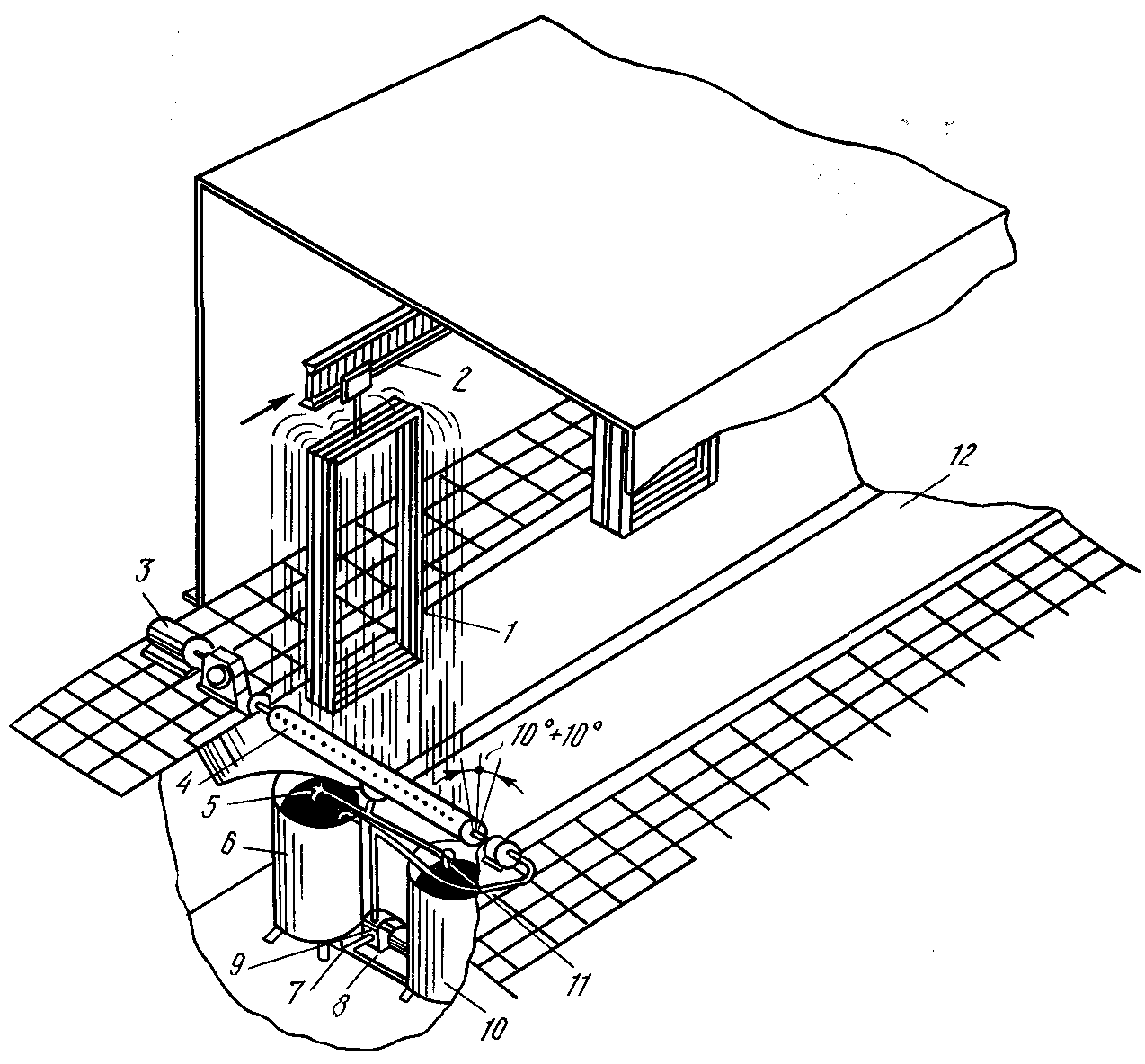

Струйный облив осуществляется путем подачи краски через сопла неподвижного контура, охватывающего деталь, или через систему сопел на качающейся трубе (осцикаторе), расположенной под конвейером с деталями (рис. 8). Необходимая концентрация паров в паровом туннеле создается, главным образом, счет испарения растворителей с окрашенных деталей. Продолжительное пребывание изделий в паровом туннеле и концентрация растворителя снижают толщину окрасочного слоя, в первую очередь, на кромках изделий. Потери краски при нанесении рассматриваемым методом не превышает 5 — 10%.

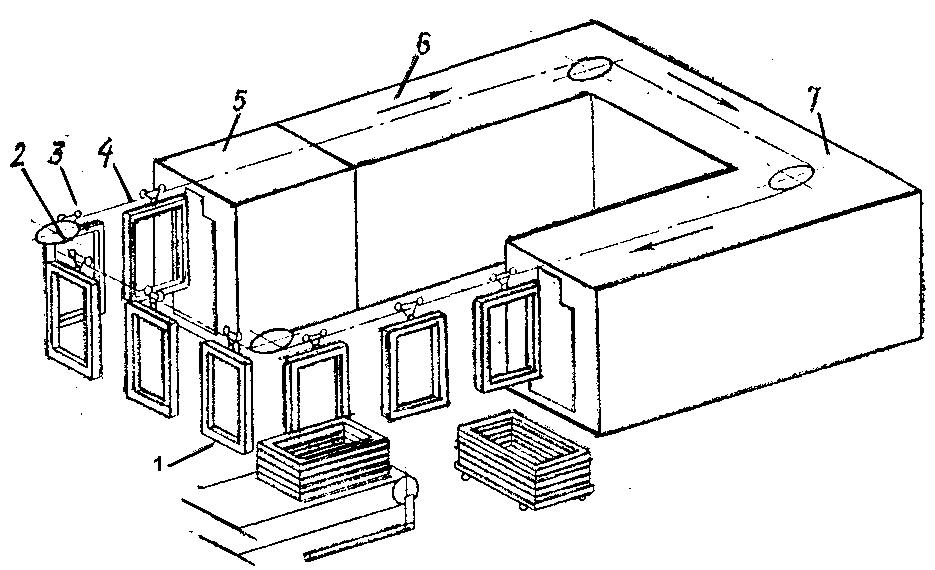

Вологодским станкостроительным заводом выпускается полуавтоматическая линия окраски столярно-мебельных изделий ДЛ38М, планировка которой показана на рис.9. В модификации ДЛ38М исключена камера обдува перед обливом (детали должны поступать на окраску очищенными от Древесной пыли и стружки), спрямлен паровой туннель. При окраске блоков в собранном виде скорость конвейера не должна превышать 0.7 м/мин. Максимальные размеры окрашиваемых изделий, мм: высота до 2000, ширина до 110, ширина транспортного проема 450.

Скорость конвейера линии ДЛ38М составляет 0,4 — 1,8 м/мин. При варьировании скорости конвейера продолжительность облива должна быть не менее 2 мин, а выдержка в парах растворителя 10 — 12 мин.

Установка струйного облива имеет неподвижный контур и осцикатор, однако, облив столярных изделий обеспечивается, как правило, только через осцикатор.

Рис. 8. Схема установки струйного облива:

1—изделия; 2 — конвейер; 3 — привод; 4 — коллектор; 5, 11 -трубы; 6 — бак с эмалью; 7, 8 — вентиль; 9 — насос; 10 — бак с растворителем; 12 — поддон .

Рис.9. Схема полуавтоматической линии ДЛ-38М:

1 — изделие; 2 — держатели; 3 — каретка; 4 — цепь конвейера; 5 — камера облива; 6—камера выдержки г в парах растворителя; 7—сушильная камера

1.5 Способы отверждения покрытийПосле нанесения на поверхность жидкий ЛКМ превращается в твердую лакокрасочную пленку. Отверждение происходит в результате испарения растворителей (спиртовые, нитроцеллюлозные, акриловые лаки), либо в результате реакции окисления (масляные лаки), либо за счет реакций полимеризации или конденсации, либо за счет испарения растворителей с одновременным химическим превращением. Термин «сушка», который применяют на практике для названия операции отверждения, не вполне отражает, как видим, физико-химичеcкую сущность процесса.

Скорость отверждения покрытий зависит от вида ЛКМ, толщины покрытия, температуры и способа сушки и других факторов, а степень высыхания - от твердости покрытия и определяется тремя стадиями.

Высыхание до степени 5 соответствует такому состоянию, когда к поверхностной пленке не прилипают частицы пыли. При высыхании до степени 3 пленка имеет такую твердость, что ее можно обрабатывать дальше (шлифовать, полировать). При этом твердость по маятниковому прибору М-3 для нитролаковых покрытий должна составлять 0,30 - 0,35, для полиэфирных - 0,35 - 0,55. Полное высыхание - это такое состояние покрытия, при котором дальнейшая твердость не меняется и процесс усадки пленки прекращается. Эта стадия отверждения достигается в процессе эксплуатации. В производственных условиях покрытия достаточно сушить до степени 3.

Различают сушку естественную, при температуре воздуха 18 - 23 °С, и горячую. Продолжительность последней по сравнению с естественной уменьшается в 5 — 6 раз и более.

Интенсификация отверждения покрытий имеет большое значение для организации процесса на автоматических линиях, при больших объемах производства. При малых объемах производства применение интенсивных методов отверждения лакокрасочных покрытий экономически не оправдано.

Существуют следующие виды горячей сушки: с конвективным и терморадиационным нагревом и с предварительным аккумулированием тепла.

Конвективный нагрев осуществляется теплым воздухом (40 - 80 °С). Нитролаковые покрытия сушат при температуре 40 - 60 °С, беспарафиновые полиэфирные - при 60 - 80 °С. При более высокой температуре на поверхности появляются пузыри, сморщивание пленки.

Процесс высыхания начинается на поверхности покрытия. Образующаяся сверху твердая пленка препятствует свободному удалению паров растворителей, находящихся в нижележащих слоях. Это увеличивает время сушки и ухудшает качество пленки, так как на ее поверхности образуются пузыри и кратеры. Поэтому сушка ведется ступенчато: в начальный период, т. е. при интенсивном испарении растворителя, при пониженной температуре, а затем при повышенной.

На практике применяют различные конвективные сушильные камеры периодического и непрерывного действия. Теплоносителем является пар, реже - горячая вода. Камеры периодического действия изготовляют в виде тупиковых кабин, куда закатывают этажерки с деталями. Камеры непрерывного действия более прогрессивные. Транспортные органы в них выполнены в виде передвижных напольных или подвесных этажерок.

Терморадиационный нагрев основан на способности лакокрасочного материала пропускать инфракрасные лучи определенной длины. В результате их поглощения подложка нагревается. В этом случае направление потока тепла (от древесины к наружной поверхности лакового покрытия) совпадает с направлением движения летучих веществ ЛКМ, в результате чего сокращается продолжительность сушки и улучшается качество покрытий.

Для сушки применяют инфракрасные лучи с длиной волны 0,75 - 8 мкм. Лучшая проницаемая способность их наблюдается при длине волны 1-4 мкм, т. е. при температуре нагревателя 450 °С и выше. В качестве источника тепла применяются чаще трубчатые электронагреватели, реже - электролампы и обогреваемые панели.

Сушка методом предварительного аккумулирования тепла заключается в том, что отделываемую деталь предварительно нагревают, а затем на горячую поверхность наносят лакокрасочное покрытие. В результате нагрева воздух из поверхностных пор частично удаляется и, следовательно, уменьшается количество пузырей при сушке лакового покрытия. Этому способствует и то, что пары растворителя беспрепятственно удаляются через покрытие. Предварительный нагрев поверхностей деталей можно производить любым способом.

Фотохимическое отверждение полиэфирных покрытий ультрафиолетовыми лучами (УФ) является одним из наиболее эффективных способов. Для облучения покрытий используют волны длиной 320 - 400 нм (ультрафиолетовые). Молекулы, поглощающие энергию УФ-лучей, скачкообразно переходят в электронно-возбужденное состояние и становятся более реакционно-способными. Скорость полимеризации зависит от интенсивности УФ-излучения.

Чтобы повысить чувствительность полиэфирного лака к УФ-облучению, в него вводят сенсибилизатор, который в реакции сополимеризации не участвует, но служит для переноса поглощенной им энергии на молекулы реагирующих компонентов. Он интенсивнее, чем ненасыщенные смолы, поглощает свет в ультрафиолетовой области.

Используемый при отделке парафинсодержащий лак вначале должен медленно полимеризоваться, чтобы на поверхности покрытия образовался сплошной защитный слой парафина. Поэтому покрытия облучают сначала лампами низкого давления (люминесцентными), а затем высокого (ртутно-кварцевыми), с более высокой мощностью. После сушки поверхности можно шлифовать и полировать сразу, без выдержки.

Полиэфирные парафинсодержащие лаки стали заменяться беспарафиновыми (а в последнее время и они в Беларуси почти не применяются). Поверхности, отделанные беспарафиновыми полиэфирными материалами, облучают ультрафиолетовыми лампами высокого давления (ДРТ-12000) мощностью 1-12 кВт. Такие покрытия после сушки не требуют облагораживания. С увеличением мощности Уф-облучения процесс отверждения ускоряется, но есть опасность перегрева покрытия. Поэтому широко используется импульсное УФ-облучение, при котором энергия подводится короткими импульсами продолжительностью около 0,001 с (1SТ-метод).

Продолжительность отверждения составляет несколько десятков секунд.

1.6 Типовые технологические процессы прозрачной отделки мебели.

Для установления единой системы отделки, рационального использования материалов и повышения качества продукции разработаны технологические режимы и типовые процессы отделки изделий различными лакокрасочными материалами. Технологический процесс включает порядок и технику выполнения операций; применяемое оборудование, инструмент и приспособления; материалы, используемые на каждой операции, и их расход на единицу (м2) изделия; режим обработки.

Технологический процесс отделки облицованных деталей нитроцеллюлозными лаками НЦ-218, НЦ-221, НЦ-222, НЦ-223 по нитроцеллюлозной группе покрытий, подгруппы А первой и второй категории

Шероховатость поверхности деталей перед отделкой 16 мкм.

1. Крашение пластин красителями одним из способов: «сухим», «полусухим», с помощью вальцов, вручную тампоном, на линии крашения.

2. Сушка в конвективной сушильной камере при температуре 65 - 75 °С не менее 1 мин, на стеллажах - при температуре 18 - 23 °С не менее 3 ч.

3. Выдержка для остывания до температуры цеха на стеллажах или в камере остывания.

4. Грунтование (для крупнопористых пород - порозаполнение) на лакообливной машине грунтовками НК или БНК.

5. Сушка в конвективной сушильной камере при температуре 45 - 50 °С грунтовки НК 40 - 50 мин, грунтовки БНК 20-30 мин; на стеллажах - при температуре 18 - 23 °С грунтовки НК-2 ч, грунтовки БНК - 1 ч.

6. Шлифование шкуркой зернистостью 6 и 5 на станке Шл2В или ШлПС-5М.

7. Первое лакирование одним из нитролаков (НЦ-218, НЦ-221, НЦ-222, НЦ-223) на лакообливной машине.

8. Сушка в конвективной сушильной камере лака НЦ-218 при температуре 45 - 50 °С в течение 15-20 мин.

9. Сухое шлифование пластин шкуркой зернистостью 6 и 5 на виброшлифовальном станке Шл2В.

10. Второе лакирование пластин нитролаком НЦ-218 на лакообливной машине.

11. Сушка в конвективной сушильной камере лака НЦ-218 при температуре 45 - 50 °С в течение 30-35 мин.

12. Третье лакирование пластин лаком НЦ-218 на лакообливной машине.

13. Сушка в конвективной сушильной камере лака НЦ-218 при температуре 45 - 50 °С в течение 30 - 35 мин.

14. Выдержка для остывания после искусственной сушки до температуры помещения.

15. Разравнивание покрытий на плоскостях деталей.

Технологический процесс отделки щитовых деталей лаками НЦ-243, НЦ-349 и НЦ-218 с применением грунтов НЦ-0192, НЦ 1.9 вальцового метода нанесения

Шероховатость поверхности деталей перед отделкой 16 мкм.

1. Крашение пластин водными растворами красителей или грунтовкой НЦ-0140 на вальцовых станках КЩ-1 и ВЩ-14.

2. Сушка в конвективной сушильной камере при температуре 80 - 90 °С в течение 2 мин.

3. Выдержка для остывания до температуры цеха на стеллажах или в камере охлаждения.

4. Грунтование на вальцовом станке МЛН 1.03 или ВЩ-14 грунтами НЦ-0192 или НЦ 1.9 с расходом 45 -'55 г/м2 при одноразовом нанесении или 20-30 г/м2 при двухразовом нанесении методом «мокрый по мокрому» (за каждое нанесение).

5. Сушка в конвективной или терморадиационной сушильной камере при температуре 50 - 60 °С в течение 60 с.

6. Шлифование шкуркой зернистостью 5 или 4 на станке Шл2В.

7. Удаление пыли на щеточном станке МЩП-3.

8. Лакирование пластин лаком НЦ-243, НЦ-218 на лакообливной машине с расходом, г/м2:

лаков НЦ-243, НЦ-349:

ясень, синтетический шпон 170-180

красное дерево 160-170

лака НЦ-218:

ясень 180-190

красное дерево 170-180

9. Сушка в конвективной сушильной камере при температуре 18 - 40 °С в течение 45 -60 мин.

10. Выдержка до сборки изделий 4 — 6 ч.

Технологический процесс отделки деталей изделий мебели мочевиноформальдегидным лаком МЧ-52 в электрическом поле высокого напряжения по группе мочевинных покрытий, подгруппы А первой категории

1. Крашение водным раствором красителя методом окунания, распыления или вручную тампоном (крашение может быть совмещено с грунтованием, если применяется окрашенный грунт).

2. Сушка в конвективной сушильной камере при температуре 45 - 50 °С не менее 10 мин, при температуре 80 - 85 °С - не менее 5 мин.

3. Грунтование одним из грунтовочных составов (ПМ-1, ПВА, НК, БНК и др.) методом пневматического распыления, окунания или вручную тампоном.

4. Сушка в конвективной сушильной камере при температуре 45 - 50 °С грунтовки НК 40 - 45 мин, грунтовки БНК - 20 - 30 мин.

5. Шлифование шкуркой зернистостью 5 или 4 вручную или на барабанных станках.

6. Нанесение токопроводящего состава (алкамон, ОС-2) пневматическим или механическим распылением, вручную тампоном или методом окунания.

7. Выдержка перед лакированием при температуре 18-23 °С не менее 15 мин.

8. Первое лакирование раствором лака МЧ-52 на электрической установке с чашечными или дисковыми распылителями.

9. Сушка в конвективной сушильной камере при температуре 30 °С в течение 12 -15 мин, в конвективно-терморадиационной- 10-12 мин.

10. Второе лакирование раствором лака МЧ-52 на электростатической установке.

10. Сушка в конвективной сушильной камере: первая стадия - при температуре 30 °С 12-15 мин, вторая стадия - при температуре 60 °С 15-20 мин; в конвективно-терморадиационной сушильной камере: первая стадия -при температуре 35 °С 12 - 15 мин, вторая стадия - при температуре 80 °С 10 - 15 мин.

12. Выдержка — стабилизация лаковой пленки в условиях цеха при температуре 18 -23 °С не менее 2 ч.

Технологический процесс отделки облицованных деталей полиэфирным парафинсодержащим лаком ПЭ-246 по группе полиэфирных покрытий подгруппы Б первой категории

Шероховатость поверхности деталей перед отделкой 32-16 мкм.

1. Крашение пластин красителем одним из способов: «сухим», «полусухим», с помощью вальцов, вручную тампоном, на линии крашения.

2. Сушка в конвективной сушильной камере при температуре 65 - 75 °С не менее 1 мин; на стеллажах - при температуре 18 — 23 °С не менее 3 ч.

3. Выдержка для остывания до температуры цеха на стеллажах или в камере остывания.

4. Первое лакирование полиэфирным лаком ПЭ-246 на лакообливных машинах ЛМ140-1, ЛМ-3, МН-Шидр.

5. Выдержка при температуре 18 - 30 °С в течение 15-20 мин на стеллажах.

6. Второе лакирование полиэфирным лаком ПЭ-246 на лакообливной машине, расход лака за два нанесения без учета потерь 500 г/м2 по ореху и красному дереву и 560 г/м2 по ясеню, дубу и буку.

7. Отверждение лаковой пленки на пластин при температуре 18 - 25 °С не менее 24 ч.

8. Шлифование лакового покрытия на пластине шкуркой на бумажной основе зернистостью 5, 4, 3 на ленточных шлифовальных станках типа ШлПС.

9. Полирование пластин полировочными пастами № 291 или брикетными на барабанных полировальных станках.

10. Глянцевание (удаление следов пасты и масла) восковым составом № 3 на станке для глянцевания или шайбами на многобарабанных полировальных станках.

Для получения матовой поверхности после операции 8 проводится лакирование матовым лаком НЦ-243 на лакообливной машине и сушка в конвективной сушильной камере или на стеллажах.

0 комментариев