Навигация

Методы мониторинга и контроля качества продукции

1.3.3. Методы мониторинга и контроля качества продукции.

МОНИТОРИНГ И ИЗМЕРЕНИЯ.

Для определения областей улучшения деятельности СМК руководство предприятия использует результативные и эффективные методы:

-отслеживание удовлетворенности потребителей;

-внутренние аудиты;

Удовлетворенность потребителей

Удовлетворенность потребителей оценивается для определения результативности СМК, а также для определения степени достижения запланированных результатов (целей) по удовлетворению потребности и ожиданий потребителей.

Для получения информации об удовлетворенности потребителя используются различные источники и методы получения информации: поездки к потребителю, электронная связь, сообщения по факсу, жалобы и письма от потребителей и т. д. Любая информация от потребителя анализируется, результаты анализа используются для улучшения деятельности организации.

Для подтверждения степени удовлетворенности потребителя могут использоваться ряд показателей (критериев):

- увеличение объема продаж;

- увеличение доли постоянных потребителей;

- продолжительность работы с потребителями;

- число повторных обращений;

- число новых потребителей, пришедших на предприятие по рекомендации существующих, потребителей (желание рекомендовать продукцию предприятия другим потребителям);

- увеличение ассортимента продукции, приобретаемой одним потребителем;

- награды, дипломы, полученные от потребителя на ярмарках, выставках и т. д;.

Степень удовлетворенности потребителя должна представляться в измеряемых величинах.

Проводится оценка каждого критерия с присвоением ему определенного количества баллов в соответствии с поставленной оценкой.

Пример

| Критерий | Оценка на предприятии | ||

| Удовлетворительно (1 балл) | Хорошо (2 балла) | Отлично (3 балла) | |

| 1 | + | ||

| 2 | + | ||

| 3 | |||

| 4 | + | ||

| 5 | + | ||

| 6 | + | ||

| 7 | + | ||

| Итого | 1 | 2 | 3 |

| В баллах | 1х1=1 | 2х2=4 | 3х3=9 |

Обобщенный показатель:1+4+9=14 баллов

Данный анализ позволяет провести сравнение степени удовлетворенности потребителя в текущем периоде с предыдущим периодом или с запланированной величиной.

Анализ степени удовлетворенности потребителя предоставляется руководству. Результаты этого анализа используются высшим руководством для установления степени достижения запланированных целей СМК. На предприятии определена периодичность обработки и доведения информации об удовлетворенности потребителя до руководства ежеквартально.

Внутренние аудиты

Для подтверждения того, что система менеджмента качества соответствует установленным к ней требованиям на предприятии предусмотрено проведение внутренних аудитов (проверок).

Внутренние проверки проводятся во всех подразделениях ЗАО «Пластик», выполняющий работу в рамках СМК.

Результаты внутренних проверок используются руководством предприятия для анализа СМК, ее совершенствования путем разработки и принятия управленческих решений.

Основными объектами проверок являются:

- качество продукции (на соответствие установленным требованиям);

- процессы производства, хранение, транспортировка сырья, материалов, готовой продукции;

- система качества (документация и выполнение установленных требований)

Внутренние проверки проводятся по годовому плану-графику, утвержденному Управляющим.

Разработку плана, организацию и проведение внутренних проверок осуществляет группа обеспечения качества.

Руководитель группы обеспечения качества в соответствии с планом готовит приказ о проведении проверки в конкретном подразделении или службе, назначает главного аудитора, состав аудиторской группы и утверждает программу проверки.

Проверка включает:

- обследование проверяемого объекта путем опроса, экспертизы документов и данных;

- анализ фактического материала ;

- подготовку предварительных выводов и рекомендаций .

Результаты опроса при проведении проверки заносятся в контрольный лист.

По завершению проверки составляется отчет, в котором отмечаются выявленные несоответствия и излагаются выводы и рекомендации по их устранению. Отчет подписывает руководитель группы проверки, после чего он направляется:

- руководителю ГОК;

- руководителям соответствующих служб, которые являются исполнителями или соисполнителями корректирующих мероприятий;

- при необходимости, руководителям других подразделений и служб для информации и принятия предупреждающих действий по возможным несоответствиям;

Руководство проверяемого подразделения, в случае выявления несоответствий, составляет план корректирующих и предупреждающих мероприятий, контроль за выполнением которых осуществляет ГОК .

Мониторинг и измерение процессовМетоды и порядок действий по мониторингу и измерению (проверкам) процессов определены применительно к конкретному процессу и процедуре системы менеджмента качества, т.е. вопросы, которые рассматриваются при проведении проверок должны соответствовать показателям, определенным в качестве целей (стоящих перед процессом).

В конце отчетного периода результаты деятельности процесса должны оцениваться (измеряться) для сравнения с запланированными показателями. Производственные и вспомогательные процессы проверяются на соответствие: требованиям технологической дисциплины, фактических результатов запланированным, планам технического обслуживания и ремонта оборудования. При проведении анализа наблюдений за процессами особое внимание уделяется процессам, существенно влияющим на качество продукции. Результаты проверок, в т.ч. выявленные отклонения, оформляются документально - актами (протоколами).

Мониторинг и измерение продукции

Передача продукции из цеха в цех, отправка внешним потребителям осуществляется только в случае, если продукция прошла контроль и принята работниками ОТК,

Статус контроля и испытаний (от получения сырья до отгрузки готовой продукции потребителю) подтверждается соответствующими записями при входном контроле, контроле в процессе производства и при окончательном контроле.

На входном контроле сырьё, основные и вспомогательные материалы, комплектующие изделия, поступающие на предприятия, подвергаются проверке согласно Перечню, что обеспечивает использование только тех, которые не имеют несоответствий и не приводят к снижению качества выпускаемой продукции. Проведение входного контроля материалов подтверждается записями в сопроводительной документации: регистрацией в журнале входного контроля, навешиванием бирки на каждую партию. При обнаружении несоответствия сырья и комплектующих на внутрискладскую бирку наносится полоса красного цвета и слово «несоответствует».

Подпись контролера ОТК и протокол испытаний лаборатории являются разрешением на запуск материала в производство. В случае несоответствия сырья и материалов требованиям НД они могут быть запущены в производство по карте разрешения в соответствии с «Положением о карте разрешений».

В процессе производства функции отслеживания качества выполняются производственным персоналом, технологами , контролером ОТК, а также периодическими проверками физико–механических показателей изделий лабораторией с подтверждением результатов проверки в протоколах испытаний, подписанных начальником лаборатории.

Запись результатов анализа ведется в журналах лаборатории.

Окончательный контроль осуществляется на основе выборочного контроля и периодических испытаний.

Объем и порядок проведения контроля описан в стандартах СМК.

Персонал, осуществляющий контроль, специально подготовлен и аттестован согласно требованиям МС ИСО 9001 –2000.

Упаковка и маркировка продукции осуществляется после проведения испытаний и их документирования в полном объеме.

По окончании проверки качества изделий и регистрации результатов контроля контролером ОТК оформляется документ о качестве на каждую партию.

Результаты контроля на всех этапах регистрируются в журналах работников ОТК в соответствии с стандартом «Входной контроль сырья и материалов . Организация и порядок проведения» и стандартом «Контроль качества готовой продукции. Организация и порядок проведения».

При окончательном контроле результаты приемочного контроля подтверждаются штампом ОТК в документе о качестве, документ о качестве регистрируется в специальном журнале. Учет и регистрацию личных клейм, идентифицирующих статус контроля, ведет ОТК.

Проверка качества упаковки и маркировки подтверждается штампом ОТК на упаковочном листе и документе о качестве.

Разрешение на отгрузку готовой продукции после проведения всех необходимых проверок (клеймо, маркировка) дает ОТК. Право сдачи продукции подтверждается товаро-сопроводительным документом (накладная ) и документом о качестве.

Документ о качестве подписывается контролером ОТК, а накладная – кладовщиком и представителем отдела сбыта.

Проверка идентичности содержания протокола испытаний, маркировки и товаросопроводительного документа осуществляется ОТК , Лабораторией и отделом сбыта.

Соответствие продукции требованиям НД подтверждается треугольным штампом ОТК на документе о качестве и упаковочном листе.

АНАЛИЗ ДАННЫХ.

Выявленные несоответствия, которые влияют на качество продукции, процесс или систему, собираются (регистрируются) и систематически анализируются специалистами с целью установления и затем устранения причин их возникновения.

Для анализа используется информация по:

- результатам (отчет) проведения внутренней проверки,

- удовлетворенности ( претензиям) потребителей,

- соответствию требованиям на продукцию (по результатам контроля качества);

- тенденциям процессов;

- поставщикам .

Анализ информации от потребителя, являющийся одним из способов измерения результативности функционирования предприятия, проводится 1 раз в квартал, выходными данными являются выводы:

- продукция соответствует (не соответствует) потребностям и ожиданиям потребителей, информация по заключенным и незаключенным договорам;

- потребителей устраивает качество продукции, цена, условия поставки.

- увеличение числа постоянных потребителей,

-информация по конкурентам.

При анализе данных планируется применение статистических методов.

УПРАВЛЕНИЕ УСТРОЙСТВАМИ ДЛЯ МОНИТОРИНГА И ИЗМЕРЕНИЙ.

Разработанные процедуры по управлению средствами контроля и средствами измерений дают гарантию того, что погрешность измерений известна и обеспечивается необходимая точность и достоверность результатов контроля и испытаний, по которым подтверждается соответствие показателей качества продукции установленным требованиям.

Установленный порядок поддерживается ведущим инженером по метрологии и распространяется на все подразделения завода, эксплуатирующие средства измерений (СИ), средства контроля (СК), измерительное оборудование (ИО), а также для заводской лаборатории.

Организационной основой метрологического обеспечения производства является деятельность МС завода находящейся в составе СГМ, которая регламентируется должностными инструкциями, Законом РФ "Об обеспечении единства измерений", государственными системами единства измерений (ГСЕИ), правилами и методическими указаниями по метрологии, международным стандартом ИСО 10012-1.

Организационно-функциональная структура МС ЗАО « Пластик», ее задачи и функции определены в стандарте «Метрологическое обеспечение качества продукции».

СИ, применяемые на заводе и попадающие под сферу государственного метрологического контроля и надзора, подвергаются поверке, которую осуществляют территориальные органы Государственной метрологической службы (ГМС).

Перечень СИ, подлежащих поверке, и график поверки СИ составляет ведущий инженер по метрологии завода с последующим утверждением техническим директором. Положительные результаты поверки СИ удостоверяются свидетельством или клеймом , пломбой органа поверки.

Калибровке подлежат СИ и СК, не подлежащие поверке.

График калибровки СИ составляется инженером – метрологом и утверждается техническим директором. Калибровку проводит в соответствии с графиком метролог или специалист КИПиА , прошедшие обучение и получившие удостоверение на право калибровки в соответствии с ПР.50.2.016 – 94.

В случае невозможности проведения калибровочных работ на предприятии по отдельным типам СИ, допускается привлечение сторонних организаций.

Результаты поверки, калибровки и аттестации ИО регистрируются в установленном порядке для каждого вида СИ.

СИ, не прошедшие поверку, калибровку, а ИО- аттестацию, идентифицируются и изолируются. Такие СИ направляются на ремонт, в случае невозможности ремонта - списываются и утилизируются.

Процедуры проведения настройки, ремонта и технического обслуживания СИ регламентированы в стандарте «Метрологическое обеспечение качества продукции»

Использование СИ для контроля и испытаний, имеющего дефекты, не прошедшего поверку, калибровку, аттестацию, запрещается. Порядок действий в этих случаях предусмотрен в стандарте СГМ, рабочих и должностных инструкциях персонала, эксплуатирующего СИ.

Все СИ на заводе учитываются и регистрируются.

Учет СИ ведется в производственных подразделениях, цехах, в лаборатории, вновь закупленные СИ регистрируются на центральном складе и передаются на подотчет в инструментальную кладовую и ответственным за состояние СИ по подразделениям.

Инженер по метрологии и инженер КИПиА ведут учет при помощи паспортов, карточек учета, в производственных подразделениях – в журналах, в инструментальной кладовой – в журнале и по карточкам учета – при выдаче СИ в эксплуатацию.

Идентификационными признаками СИ для прослеживаемости являются номер, присвоенный заводом изготовителем, а также находящиеся в паспортах следующие сведения:

- наименование;

- тип (марка);

- пределы измерений;

для СК собственного изготовления:

- наименование;

- индекс чертежа;

- индивидуальный №

Подробно все процедуры о порядке учета, хранении, консервации СИ изложены в стандарте СГМ 07.13.

Организация и порядок проведения метрологической экспертизы технологической документации изложен в стандарте ССК СГМ 07.18 «Метрологическая экспертиза конструкторской и технологической документации». Экспертиза документации проводится специально обученным технологом. Ответственность за проведение метрологической экспертизы техдокументации несет начальник ТО

Средства контроля.

Средства контроля для всех контролируемых параметров определены в технологических картах на изделия и в методиках испытаний.

Ремонт, поверка или аттестация средств измерений и испытательного оборудования проводятся согласно ССК СГМ 07. 13 “ Метрологическое обеспечение качества продукции.”

Контроль качества готовой продукции.

Целью проведения окончательного контроля готовой продукции является обеспечение поставки изделий соответствующих установленным требованиям.

Контроль готовой продукции осуществляется на соответствие нормам и требованиям ТУ6 – 19 – 126 – 79 – «Детали из пластмасс для автомобилей объединения АвтоВАЗ», КД, технологическим картам, а также требованиям договоров и контрактов.

Окончательному контролю подвергается вся готовая продукция.

Предъявляемая на контроль партия готовой продукции должна быть четко идентифицирована и иметь внутризаводской паспорт.

Внутризаводской паспорт на партию готовой продукции, предъявленной на контроль, должен быть полностью заполнен и иметь соответствующие подписи.

Окончательному контролю в готовой продукции подвергаются контролируемые показатели качества, оговоренные в технологической карте на изделие, в соответствии с классификатором дефектов по стандарту ССК ЛЦ 08. 20 «Управление несоответствующей продукцией. Организация и порядок проведения работ».

Периодические испытания готовой продукции проводятся в соответствии с техническими требованиями на изделие. Перечень готовой продукции, подвергающейся физико-механическим испытаниям ежегодно корректируется и при необходимости переиздается. Приложение З.

По взаимной договоренности с потребителем часть испытаний готовой продукции проводит потребитель, предоставляя организации соответствующую информацию.

Результаты окончательного контроля готовой продукции регистрируются контролером ОТК в контрольной карточке, которая направляется начальнику литейного цеха, что является доказательством проверки продукции на соответствие НД.

Продукция, не прошедшая всех процедур окончательного контроля, изолируется.

.Организация контроля качества готовой продукции.

Контроль качества готовой продукции осуществляется круглосуточно после ее изготовления в ЛЦ, а так же в процессе сборки и упаковки в сборочном цехе перед сдачей на центральный склад.

Контроль качества готовой продукции осуществляется также при проведении внутренних проверок системы качества.

Ответственность за проведения приемочного контроля качества готовой продукции распределяется между подразделениями следующим образом:

- литейный цех - за соответствие внешнего вида изделий контрольным образцам, соответствия материала изделия требованиям ТД и соответствие геометрических параметров изделия указанных в технологических картах, за правильность заполнения внутризаводского паспорта;

- ОТК - за правильность заключения о соответствии внешнего вида изделий контрольным образцам, за проведение контроля геометрических параметров, указанных в технологической карте, за отбор проб для проведения испытаний;

- сборочный цех – за соответствие продукции по внешнему виду контрольным образцам, за правильность оформления сопроводительной документации, за соответствие упаковки продукции в индивидуальную и транспортную тару требованиям технологической карты;

- лаборатория - несет ответственность за правильность проведения испытаний согласно требованиям ТУ и КД на изделие.

- центральный склад - за состояние упаковки, контейнеров, за выполнение приказа № 165 от 12.02.98 г и приказа № 523 от 3.12.98г., за соблюдение схемы складирования контейнеров с готовой продукцией, за ведение документации, за соблюдение порядка погрузки продукции, установленного в стандарте ССК ЦС 07. 29 «Погрузочно – разгрузочные работы, хранение и отгрузка готовой продукции».

- отдел сбыта - за соблюдение сроков хранения готовой продукции на центральном складе и поставку продукции по принципу «первая изготовлена, первая отгружена», за соблюдение правил транспортировки продукции потребителю, за соблюдение условий контракта на поставку продукции, за наличие и сохранность сопроводительной документации;

По истечении срока хранения продукция подвергается повторному контролю.

Контрольный персонал.

Штат контрольного персонала устанавливается и утверждается Управляющим предприятия.

Штат контрольного персонала идентифицирован в соответствии с ССК ОТК 07. 32. “Статус контроля и испытаний при производстве продукции”.

Функции контрольного персонала, распределение ответственности и полномочий определены в положении об ОТК, должностных и рабочих инструкциях.

Контрольный персонал должен периодически проходить обучение и переаттестацию.

Документация на методы контроля.

Методики испытаний готовой продукции предоставляет АО «АвтоВАЗ».

Управление документацией на методы контроля готовой продукции должно соответствовать стандарте ССК ГОК 04. 01 “Управление документацией. Общие положения”.

Документация на методы контроля готовой продукции должна находиться на рабочих местах контролера и лаборанта.

Порядок проведения контроля готовой продукции.

Приемочный контроль проводится круглосуточно.

Приемочный контроль проводится в литейном цехе в специально отведенном месте.

Продукция предъявляется партиями. Размер партии - сменная выработка изделий.

Предъявляет продукцию для приемки литейщик литейного цеха.

Совместно с готовой продукцией на приемочный контроль предъявляется внутризаводской паспорт, заполненный изготовителем этой продукции.

Приемку готовой продукции осуществляет контролер ОТК.

Перед началом приемки контролер проверяет журнал литейщика пластмасс для определения сменной выработки и ознакомления с замечаниями по качеству изделия в течение смены.

В дальнейшем контролер ОТК проверяет паспорт на правильность его заполнения. В случае обнаружения несоответствия записей вопрос решается в присутствии старшего мастера литейного цеха или мастера смены.

Для проведения контроля внешнего вида и геометрических параметров изделий берется выборка. Объем выборки согласно ГОСТ Р 50779. 71.

В случае выявления несоответствий, контролер заносит такое изделие в журнал. Дальнейшие действия проводятся согласно стандарта ССК ЛЦ 08. 20 «Управление несоответствующей продукцией. Организация и порядок проведения работ».

Отбор образцов готовой продукции для проведения испытаний производится следующим образом: отбирается одна полная отливка изделий от сменной выработки и сдается с направлением в лабораторию.

Испытания образцов проводятся лабораторией в соответствии с требованиями ТУ, КД и методики испытаний на изделие. Результаты заносятся в специальный журнал.

Результаты испытаний передаются в ОТК в виде протокола и акта испытаний.

Решение о соответствии или несоответствии продукции требованиям НД принимает комиссия.

Годной готовой продукцией считается продукция, на которую внутризаводской паспорт подписан контролером ОТК. Годная продукция передается в сборочный цех для дальнейшей переработки.

По итогам месяца контролером ОТК составляется отчет об окончательном браке, выявленном в литейном цехе.

100% визуальный контроль продукции проводится сборщиками изделий при упаковке ее в индивидуальную тару (полиэтиленовые пакеты) и крупных деталей в унифицированную тару.

Сборка и упаковка осуществляется при наличии внутризаводского паспорта и разрешающей подписи в нем контролера ОТК.

Детали с несоответствиями изолируются в специально отведенном месте. Дальнейшие действия в соответствии со стандартом ССК ЛЦ 08. 20. Детали, имеющие критическое несоответствие (4-й класс), сдаются на переработку в литейный цех по накладной.

По истечении месяца контролером ОТК сборочного цеха составляется отчет об окончательном браке изделий, выявленном в сборочном цехе. Отчет подписывается начальником цеха и утверждается начальником отдела технического контроля.

Детали признанные годными, упаковываются в унифицированную тару в соответствии с технологическими картами на упаковку.

На продукцию, упакованную в унифицированную тару, упаковщиком выписывается упаковочный лист и документ о качестве, который подписывает контролер ОТК.

Документ о качестве регистрируется упаковщиком в журнале

Сбор и анализ информации о качестве готовой продукции.

Виды информации о качестве.

На предприятии анализируются следующие виды информации о качестве:

- квартальная информация из ДпК АО «АвтоВаз» ;

- телеграммы о выявленных несоответствиях ;

- ежемесячные отчеты ОТК по литейному и сборочному цехам по несоответствующей продукции;

- ежедневная оперативная информация ОТК из литейного цеха.

Пользователи информации о качестве.

Управляющий получает:

- квартальную информацию из ДпК АО «АвтоВаз»;

- телеграммы о выявленных несоответствиях (по мере поступления).

Аналогичную информацию получают 1-й зам. Генерального директора по производству и технический директор.

Оперативная информация представляется в виде сообщения начальника ОТК на ежедневных совещаниях у 1-ого зам. Генерального директора по производству.

Ежедневную информацию начальник литейного цеха получает в виде контрольной карточки.

Квартальная информация представляется по форме, разработанной на АО АвтоВаз.

Все записи о качестве накапливаются в ОТК.

Ответственность за хранение записей о качестве несет начальник ОТК.

Анализ данных о качестве готовой продукции проводит начальник ОТК и представляет его руководству предприятия.

По результатам анализа принимаются действия в соответствии со стандартом ССК ОТК 08. 26 «Корректирующие и предупреждающие действия. Организация и порядок проведения»

Корректирующие действия ( мероприятия ) предпринимаются:

-при переориентировке целей и задач Политики в области качества;

-при развитии и совершенствовании СК;

-при изменении требований потребителей;

-по результатам внешних и внутренних аудитов

-по результатам проверок, проводимых руководством;

-при повторяющихся (периодических) несоответствиях технологических процессов, выявляемых при проверках соблюдения техпроцессов.

Для выявления причин несоответствий и разработки корректирующих мероприятий направленных на устранение этих причин, анализируются:

- рекламации потребителей;

-несоответствия сырья, материалов, полуфабрикатов и готовой продукции;

-технологические процессы;

-отступление от требований НД и контрактов;

-зарегистрированные данные по качеству;

-результаты внутренних и внешних аудитов;

Корректирующие действия состоят из следующих процедур:

-анализа несоответствий и причин возникновения несоответствий;

-разработки и осуществления мероприятий, направленных на полное или частичное устранение причин несоответствий;

-учета, регистрации и хранения документации по корректирующим действиям;

-контроля за выполнением корректирующих мероприятий и оценки их эффективности;

-разработки изменений к технологической и другой документации по результатам корректирующих действий, направленных на избежание повторения несоответствий.

Корректирующие мероприятия подразделяются по срокам их выполнения на два вида:

-текущие корректирующие мероприятия – меры оперативного характера, разрабатываемые по мере необходимости на всех уровнях производства в любое время на срок не более одного – двух кварталов;

-перспективные корректирующие мероприятия – меры, планируемые на год и более длительный срок по мере необходимости и возможности их выполнения.

Исходной информацией для проведения анализа несоответствий и причин их возникновения являются:

- зарегистрированные первичные данные о качестве на всех стадиях производства

(внутризаводской паспорт на готовую продукцию, журнал приемки продукции из литейного цеха, листы регистрации контролируемых параметров );

-вторичные данные о качестве ( ежедневные , месячные , квартальные , годовые отчеты служб и подразделений о качестве продукции , процессов , оборудования , оснастки на всех стадиях производственного процесса)

Анализ причин несоответствий

Систематический анализ дефектов представляет собой упорядоченное разложение дефектов на элементы (вид дефекта, место возникновения дефекта, время возникновения дефекта, причина дефекта и т. д. )

Для проведения анализа несоответствий и причин их возникновения используются все доступные на предприятии методы.

Анализ причин несоответствий проводится на всех уровнях и стадиях производства по мере возникновения несоответствий.

Проведение анализа несоответствий и причин их возникновения осуществляется на оперативных совещаниях у 1-ого зам. Генерального директора по производству.

Совещания проводятся ежедневно с участием начальников цехов и руководителей структурных подразделений ОТК , СГМ , СГЭ , техотдела.

Результаты рассмотрения несоответствий и причин их возникновения фиксируются в журнале с указанием конкретных корректирующих и предупреждающих действий и сроков их реализации.

К работе по проведению анализа несоответствий , в случае необходимости , могут привлекаться любые специалисты предприятия.

Вся информация о выявленных несоответствиях, дефектах накапливается в ОТК предприятия, анализируется и ранжируется методами ,принятыми на предприятии, часть из них включается в месячные планы корректирующих мероприятий.

Важность информации, влияющей на качество продукции, определяется с точки зрения ее потенциального влияния на такие аспекты, как издержки производства, затраты на обеспечение качества, надежность, безопасность и удовлетворение требований потребителя.

Для проверки, уточнения и ранжирования наиболее вероятных причин несоответствий может проводиться дополнительный сбор данных.

Сбор данных о несоответствиях осуществляется в ЛРКП технологом и контролером ОТК в ежедневной сводке в точке возникновения дефекта или в соответствующей контрольной точке литейного или сборочного цеха.

Регистрация данных о несоответствиях готовых изделий осуществляется в базах данных по анализу в литейном цехе.

Обработанная информация ежемесячно анализируется с составлением соответствующих графиков и корректирующих мероприятий в подразделениях (литейный и сборочный цехи). В техотделе данные вносятся технологами и инженером по статистики.

Порядок проведения корректирующих действий.

На основании проведенного анализа несоответствий и причин их возникновения цехом разрабатываются корректирующие мероприятия. При этом:

- -определяется потенциальное влияние несоответствий и причин их возникновения на издержки производства, затраты на обеспечение качества, удовлетворение требований потребителей;

-принимается решение о конкретных корректирующих действиях, которые необходимо осуществить;

-определяется круг специалистов, ответственных за проведение корректирующих действий;

-устанавливаются сроки исполнения корректирующих действий.

Ответственным за выполнение корректирующих мероприятий является руководитель подразделения, службы или отдела, где осуществляются корректирующие действия.

Порядок осуществления корректирующих мероприятий (КМ) проводится в соответствии с алгоритмом.

Порядок разработки предупреждающих действий.

Предупреждающие действия включают в себя:

- установление потенциальных несоответствий и их причин;

- оценивание необходимости действий с целью предупреждения появления несоответствий;

- определение и осуществление необходимых действий;

- регистрацию результатов предпринятых действий;

- анализ предпринятых предупреждающих действий.

Для разработки результативного и эффективного плана предупреждения потерь и определения приоритетов в отношении процессов и продукции для удовлетворения потребностей и ожиданий заинтересованных сторон используются следующие данные:

- анализ потребностей и ожидание потребителей;

- анализ рынка;

- использование выходных данных анализа, в том числе со стороны руководства;

- измерение удовлетворенности;

- измерение процессов;

- уроки извлеченные из прошлого опыта;

- результаты самооценки;

- соответствующие записи системы менеджмента качества;

- процессы, ранее обеспечивающие предупреждение о приближении неуправляемых условий.

Результаты оценки эффективности и результативности планов предупреждения потерь используются как выходные данные анализа со стороны руководства, а также как входные данные процесса улучшения.

Контроль за выполнением корректирующих мероприятий для оценки их эффективности.

В подразделениях и службах ЗАО контроль за выполнением корректирующих мероприятий по устранению несоответствий и причин их возникновения осуществляет руководитель ,ответственный за выполнение этих мероприятий.

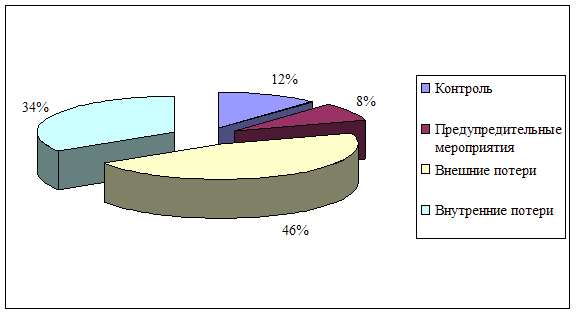

Оценка эффективности осуществляется специалистами подразделения, где проводилось мероприятие. При этом , в зависимости от результата , может проводиться дополнительный контроль продукции на каком – либо этапе производства, контроль технологического процесса, учет затрат на достижение требуемого качества, оценка технологического оборудования или оснастки, и т. д.

Критерием эффективности корректирующих действий является полное отсутствие несоответствий, на устранение которых были направлены корректирующие действия.

При повторном обнаружении несоответствия проводится анализ с точки зрения правильности определения причины появления несоответствия и эффективности разработанных корректирующих мероприятий.

Централизованный контроль за выполнение планов мероприятий во всех подразделениях и службах ЗАО, а также за выполнением перспективных планов мероприятий, осуществляет группа обеспечения качества.

В случае невыполнения какого – либо мероприятия в указанные сроки, специалист группы обеспечения качества выясняет причины и докладывает представителю руководства – 1-му заместителю Генерального директора, который совместно с руководителем подразделения, где не выполняется план корректирующих мероприятий, и руководителем группы обеспечения качества принимают решение о выделении дополнительных ресурсов ( если это необходимо) , о переносе срока выполнения мероприятий, о наказании виновных , если не было существенных оснований для срыва сроков и т. д.

При необходимости, по результатам корректирующих действий разрабатываются изменения к технологической, нормативной или другим видам документации.

Порядок разработки,согласования, утверждения и внедрения изменения должен соответствовать стандарту ССК ГОК 04.01 - Управление документацией и данными.Общие положения.

Изменение плана корректирующих мероприятий должно быть оформлено документально по форме основного документа до истечения срока выполнения мероприятий, к которому приняты изменение.

Изменение вводится в действие приказом или распоряжением руководителя, утвердившего основной документ.

В каждом подразделении ЗАО , где реализуются планы корректирующих мероприятий, должен вестись учет и регистрация этих документов .

Централизованный учет и регистрацию документации по корректирующим мероприятиям, проводимым во всех подразделениях ЗАО, а также регистрацию перспективных планов мероприятий, ведет группа обеспечения качества.

Хранение документов по корректирующим действиям в подразделениях и группе обеспечения качества осуществляется под регистрационными номерами. Места хранения документов должны обеспечивать их сохранность и быстроту нахождения.

Срок хранения документов по мерам корректирующих действий устанавливается для:

-текущих планов мероприятий – до исполнения.

-перспективных планов мероприятий – 5 лет.

Выводы по разделу 1.

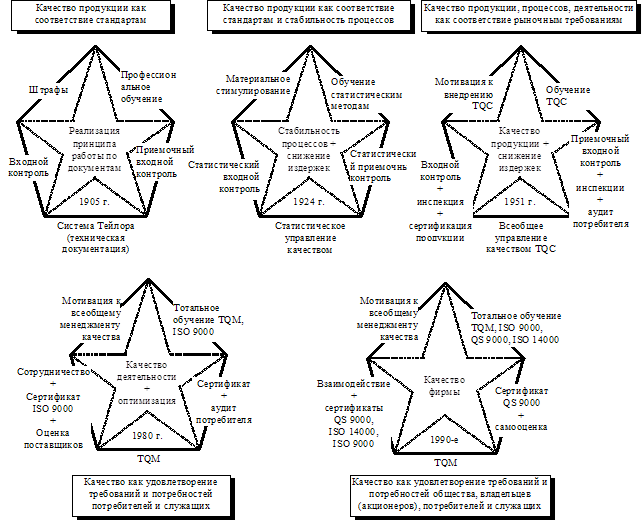

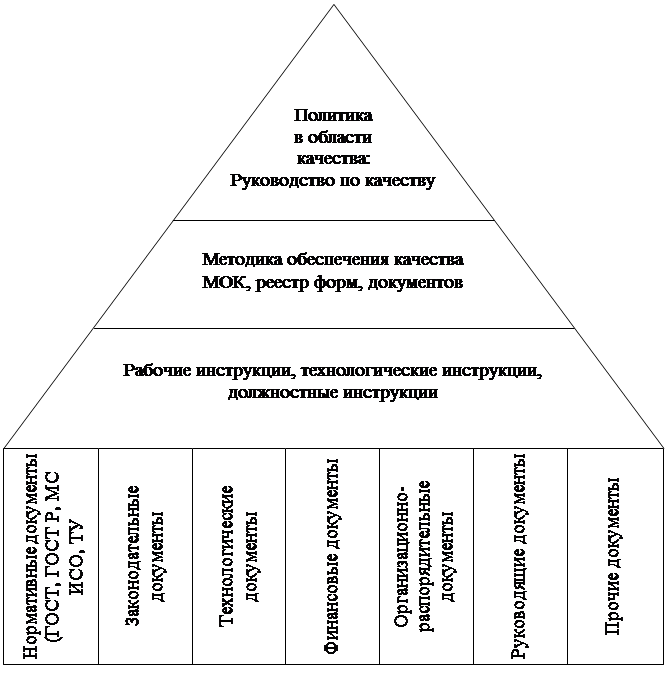

В первом разделе были рассмотрены теоретические основы управления качеством, являющимися базовыми при разработке системы управления качеством. Был затронут международный опыт данной деятельности. При работе над первым разделом была рассмотрена и представлена в разделе, процедура получения сертификата ISO 9000 – подготовительные этапы, рабочая часть. Также среди важнейших моментов этого раздела можно выделить вопросы правового регулирования системы качества – основные нормативные документы, они дают наглядное представление об основах функционирования системы качества ее основных положениях. Важное значение для предприятия, – если его руководство решило внедрить систему качества, имеют отраслевые стандарты системы менеджмента качества. Которые и будут решающими при функционировании системы качества. Для ЗАО «Пластик» главным является стандарт QS-9000 требования к системам качества поставщиков для автомобильной промышленности. Поскольку предприятие является поставщиком многих автомобильных заводов РФ.

РАЗДЕЛ 2. Финансовые аспекты управления качеством продукции.

Похожие работы

... работают более восьми с половиной сотен работников – специалистов разного класса. Сформулирована основная общая цель данного курсового проекта: Разработка системы, позволяющей наиболее эффективно управлять всеми видами затрат предприятия ОАО «Электромашина», экономить, где это возможно, для обеспечения его нормального функционирования организации в данной отрасли. 1. Анализ ...

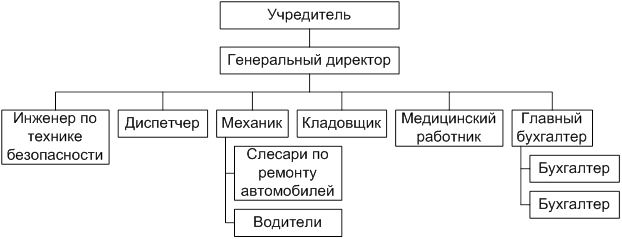

... , основанный на управлении качеством, уже имеют преимущества перед конкурентами в борьбе за потребителя и более других чувствуют уверенность в завтрашнем дне. Глава 2. Анализ системы управления качеством на предприятии ООО «ЧелябТрансАвто-3» 2.1. Общая характеристика предприятия Общество с ограниченной ответственностью «ЧелябТрансАвто-3» создано 22 октября 2002 г. (прил. 1) в ...

... » анализ платежеспособности показал, что предприятие на 01.10.97 является неплатежеспособным, но прогноз платежеспособности положительный. 4. Маркетинговые исследования предприятия и разработка системы управления продвижения изделий фирмы на рынок 4.1. Маркетинговые исследования предприятия ОАО «Волжское Химволокно» производит полиамидные (капроновые) нити текстильного и технического назначения, ...

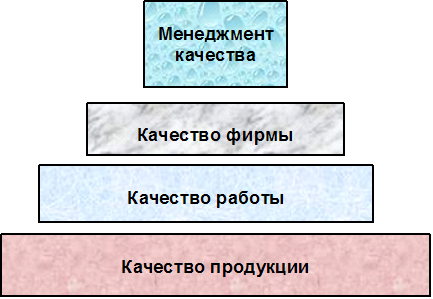

... реорганизации предприятия, объединении с другими хозяйствующими субъектами, либо ликвидации отдельных производств и др. 1.3 Особенности проектирования систем управления качеством продукции Для каждого предприятия качество продукции является важным условием повышения конкурентоспособности. Данное обстоятельство заставляет предприятия основательно переосмыслить внутрипроизводственные процессы ...

0 комментариев