Навигация

Экономическое обоснование проекта станкостроительного завода

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ

УКРАИНЫ

ХАРЬКОВСКИЙ

ГОСУДАРСТВЕННЫЙ

ЭКОНОМИЧЕСКИЙ

УНИВЕРСИТЕТ

Кафедра экономики и маркетинга

Задание № 54

на курсовое проектирование по экономике предприятия

Тема курсового проекта: «Экономическое обоснование проекта станкостроительного завода»

Харьков 1998

Студент:

Руководитель:

Исходные данныеВид продукции: Копировально-фрезерный станок 6Р13К-1

Проектная мощность: 5500 шт.

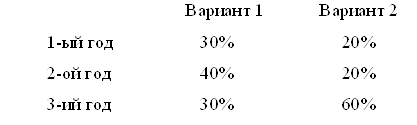

Районы потребления и их удельный вес в общем потреблении, %

Чернигов, 25

Сумы, 25

Луганск, 50

Для производства изделий требуются материалы:

чугун, 55% по весу поступает из Мариуполь(35), Енакиево(33), Кривого-Рога(32);

прутковая сталь 14% поступает из Кривой рог (30), Артемовск(32), Луганск(338);

стальное литье (готовые отливки) 9% поступает из Ужгород(33),Славянск(38), Керч(29).

алюминиевое литье 3% поступает из Лозовая(34), Днепропетровск(44) , Херсон(22);

бронзовое литье 6% поступает из Изюм(27), Днепропетровск(27), Киев(36);

прочее 3% поступает из Могилев-Подольск(32), Дружковка(28), Лозовая(40);

поковки 10% поступают из, Славянск(43),Херсон(24), Кривой-Рог(33),

(Процент использования материалов: 84%)

Предполагаемые районы строительства: Кадиевка, Котовск, Апостолово.

Исходные данные 2

Введение 9

Краткая характеристика выпускаемой продукции 10

Расчет потребности в материалах 10

3. Экономическое обоснование размещения проектируемого завода 11

4. Выбор и обоснование производственной структуры завода 12

4.1. Литейный цех 12

4.2. Механосборочный цех 15

4.3 Сборочное отделение 17

4.4. Термический цех 17

4.5. Инструментальный цех 18

4.6. Ремонтно-механический цех 18

5. Калькуляция себестоимости продукции 19

1660*1,38*1810,26=4146943,61 грн. 19

534*1,5*1810,26=1450018,26 грн. 20

127*1,095*1759,41=244672,35 грн. 20

Система технико-экономических показателей должна дать представление о мощности предприятия и производительности труда, об общей численности трудящихся и ее структуре, затратах на оплату труда и фондоотдаче, об объёме капитальных вложений и о рентабельности производства. 28

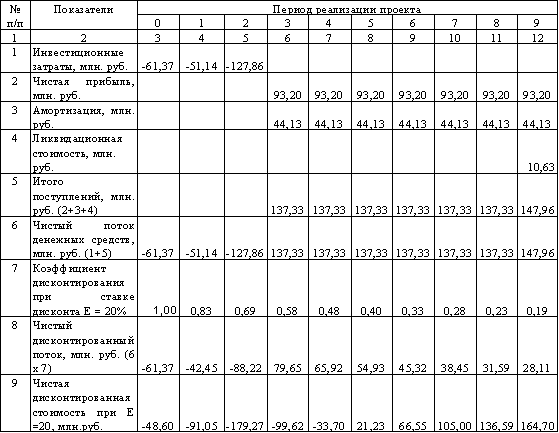

7.1. Абсолютные показатели 28

Таблица 12. Структура основных производственных фондов 30

Таблица 13. Затраты на оплату труда рабочих 31

Цех 31

Категория рабочих 31

Вид оплаты 31

Число рабочих, чел. 31

Средний разряд 31

Час. тар. ставка 31

Фонд оплаты труда по тарифу 31

Доплаты и надбавки 31

Основная заработная плата 31

Дополнительная зарплата 31

Затраты на оплату труда, грн. 31

% 31

Сумма, грн. 31

% 31

Сумма, грн. 31

Механи-ческий 31

Осн 31

Сдельн 31

1660 31

4,6 31

1,314 31

4146943,61 31

30 31

1244083,08 31

5391026,69 31

25 31

1347756,67 31

6738783,36 31

Всп 31

Поврем 31

498 31

3,9 31

1,113 31

1003380,05 31

30 31

301014,02 31

500279,65 31

25 31

326098,52 31

1630492,52 31

Сбороч-ный 31

Осн 31

Сдельн 31

534 31

4,5 31

1,17 31

1131014,24 31

30 31

339304,27 31

1470318,51 31

25 31

367579,63 31

1837898,14 31

Всп 31

Поврем 31

214 31

3,0 31

0,915 31

354467,01 31

30 31

106340,01 31

460807,11 31

25 31

115201,78 31

576008,89 31

Терми-ческий 31

Осн 31

Сдельн 31

127 31

3,8 31

1,071 31

239309,7 31

30 31

71792,9 31

311102,6 31

25 31

77775,65 31

388878,25 31

Всп 31

Поврем 31

64 31

3,0 31

0,915 31

103031,05 31

30 31

30909,31 31

133940,36 31

25 31

33485,09 31

167425,46 31

Инструментальный 31

Осн 31

Сдельн 31

517 31

4,9 31

1,482 31

1387010,35 31

30 31

416103,1 31

1803113,35 31

25 31

450778,34 31

2253891,69 31

Всп 31

Поврем 31

129 31

3,4 31

1,149 31

268318,55 31

30 31

80495,56 31

348814,11 31

25 31

87203,53 31

436017,64 31

Ремонтно-механический 31

Осн 31

Сдельн 31

222 31

4,2 31

1,336 31

536908,63 31

30 31

161072,59 31

697981,22 31

25 31

174495,31 31

872476,53 31

Всп 31

Поврем 31

44 31

3,0 31

1,095 31

87218,33 31

30 31

26165,49 31

113383,82 31

25 31

28345,96 31

141729,78 31

Итого 32

15043602,64 32

Таблица 14. Затраты на оплату труда специалистов, служащих, МОП 33

Цех 33

Категория трудящихся 33

Среднесписочное число трудящих-ся 33

Среднеме-сячный оклад,

грн. 33

Фонд оплаты труда за год, грн. 33

Надбавки 33

Годовой фонд основной заработной платы,

грн. 33

Дополнительная зарплата 33

Затраты на оплату труда, грн. 33

% 33

Сумма 33

% 33

Сумма 33

Механи-ческий 33

Специалисты 33

258 33

120 33

371520 33

30 33

111456 33

482976 33

25 33

120744 33

603720 33

Служащие 33

86 33

88 33

90816 33

30 33

27244,8 33

118060,8 33

25 33

29515,2 33

147576 33

МОП 33

54 33

38 33

24624 33

30 33

7387,2 33

32011,2 33

25 33

8002,8 33

40014 33

Сборочный 33

Специалисты 33

59 33

115 33

81420 33

30 33

24426 33

105846 33

25 33

26461,5 33

132307,5 33

Служащие 33

30 33

80 33

28800 33

30 33

8640 33

37440 33

25 33

9360 33

46800 33

МОП 33

19 33

38 33

8664 33

30 33

2599,2 33

11263,2 33

25 33

2815,8 33

14079 33

Термичес-кий 33

Специалисты 33

21 33

120 33

30240 33

30 33

9072 33

393102 33

25 33

9828 33

49140 33

Служащие 33

8 33

90 33

8640 33

30 33

8640,03 33

17280,3 33

25 33

4320,08 33

21600,38 33

МОП 33

4 33

42 33

2016 33

30 33

604,8 33

2620,8 33

25 33

655,2 33

3276 33

Инструментальный 33

Специалисты 33

90 33

115 33

124200 33

30 33

37260 33

161460 33

25 33

40365 33

201825 33

Служащие 33

26 33

80 33

24960 33

30 33

7488 33

32448 33

25 33

8112 33

40560 33

МОП 33

13 33

38 33

5928 33

30 33

1778,4 33

7706,4 33

25 33

1926,6 33

9633 33

Ремонтно-механичес-кий 33

Специалисты 33

27 33

110 33

35640 33

30 33

10692 33

46332 33

25 33

11583 33

57915 33

Служащие 33

11 33

80 33

10560 33

30 33

3168 33

13728 33

25 33

3432 33

17160 33

МОП 33

7 33

38 33

3192 33

30 33

957,6 33

4149,6 33

25 33

1037,4 33

5187 33

Заводо-управление 33

Специалисты 33

146 33

130 33

227760 33

30 33

68328 33

296088 33

25 33

74022 33

370110 33

Служащие 33

73 33

95 33

83220 33

30 33

24966 33

108186 33

25 33

27046,5 33

135232,5 33

МОП 33

3 33

42 33

1512 33

30 33

453,6 33

1965,6 33

25 33

491,4 33

2457 33

итого 33

1294872,38 33

Общий фонд заработной платы: 34

Введение

Темпы экономического роста и научно-технического процесса, масштабы и эффективность реконструкции отраслей производственной сферы народного хозяйства в решающей мере зависят от развития станкостроительного комплекса страны.

Развитие современного производства и его интенсификации базируются преимущественно на новых решениях в области техники, технологии и экономических методов управления, принимаемых на различных стадиях цикла «наука-производство».

Станкостроение призвано создавать современные станки для собственных нужд и затем на этой основе обеспечивать производство новейшей техники для всех остальных отраслей народного хозяйства, что позволяет в конечном итоге осуществить его реконструкцию.

Данный курсовой проект предусматривает технико-экономическое обоснование целесообразности строительства станкостроительного завода и получение навыков технико-экономического анализа

Краткая характеристика выпускаемой продукции

Копировально-фрезерный станок 6Р13К-1, выпускаемый станкостроительным заводом, имеет следующие основные особенности, т.е. его паспортные данные:

| Параметры | Размеры, мм. |

| Размер рабочей поверхности стола | 1600 х 400 |

| Наибольшие размеры обрабатываемых заготовок | 400 х 200 х 320 |

| Масса обрабатываемых заготовок, кГ | 250 |

| Наибольшее перемещение стола: продольное поперечное вертикальное | 800 320 430 |

| Размеры рабочей поверхности копировального станка, (мм) | 700х300 |

| Частота вращения, об/мин | 1460 |

| Скорость перемещения стола (, м/мин) продольного, поперечного, | 1500 1100 |

| Мощность электродвигателя главного привода, кВт | 7,5 |

| Габаритные размеры длинна ширина высота | 3460 3000 2120 |

| Масса (с приставным оборудованием), кг | 4850 |

Расчет потребности в материалах

Для технико-экономического обоснования целесообразности строительства станкостроительного завода необходимо рассчитать потребность в материалах для выпуска Копировально-фрезерный станок 6Р13К-1

Расход металла на всю программу выпуска данных станков равен:

N - программа выпуска станков (=5500 шт)

n - коэффициент использования металла (=0.84)

![]()

Теперь следует оценить потребность завода в металле по видам, при этом нужно исходить из удельного веса каждого металла в общей потребности:

| Чугун | 0.55M | = | 17465.7725 |

| Прутковая сталь | 0.14M | = | 4445.833 |

| Готовые отливки | 0.09M | = | 2858.0355 |

| Алюминиевое литье | 0.03M | = | 952.6785 |

| Бронзовое литье | 0.06M | = | 1905.357 |

| Поковки | 0.1M | = | 3175,595 |

| Прочие материалы | 0.03M | = | 952.6785 |

| Итого: | 31755.95 | ||

В первую очередь выбор и обоснование района строительства базируются на расчете грузооборота по материально-техническому снабжению предприятия и сбыту готовой продукции в районе потребления.

Имеется три возможных места строительства завода по производству копировально-фрезерных станков 6Р13К-1: Кадиевка, Котовск, Апостолово.

Количество материалов, поступающих из каждого города можно определить исходя из удельного веса к общему поступлению данного металла или материала на завод.

Необходимо так же учесть грузооборот готовой продукции в районы потребления: Чернигов, Николаев, Луганск. При этом принимается во внимание их удельный вес в общем потреблении.

Данные расчетов приведены в таблице 1. «Грузооборот по поставке» и в таблице 2 «грузооборот по потреблению».

Таблица 1 Грузооборот по поставке

| Город | Количество | Предполагаемый район строительства | |||||

| поставщик | материала | Кадиевка | Котовск | Апостолово | |||

| материалов | т | км | ткм | км | ткм | км | ткм |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Чугун | |||||||

| Мариуполь | 6113.0204 | 180 | 1100343 | 600 | 3667812.24 | 300 | 1833906.12 |

| Енакиево | 5763.7049 | 53 | 305476.34 | 645 | 3717589.66 | 345 | 1988478 |

| Кривой Рог | 5589.0472 | 98 | 547726.63 | 285 | 1592878.45 | 38 | 212383.79 |

| Прутковая сталь | |||||||

| Кривой-Рог | 1333.7499 | 98 | 130707.49 | 285 | 380118.72 | 38 | 50682.50 |

| Артемовка | 1422.6667 | 53 | 75401.34 | 630 | 896280.02 | 330 | 46948.001 |

| Луганск | 1689.4165 | 45 | 76023.74 | 720 | 1216379.88 | 420 | 709554.93 |

| Готовые отливки | |||||||

| Ужгород | 943.1517 | 1185 | 1117634.76 | 540 | 509301.92 | 840 | 792247.43 |

| Славянск | 1086.0535 | 83 | 90142.44 | 608 | 660320.53 | 315 | 342106,85 |

| Керчь | 828.8303 | 615 | 509730.63 | 600 | 497298.18 | 390 | 323243.82 |

| Алюминиевое литье | |||||||

| Лозовая | 323.9107 | 173 | 56036.55 | 510 | 165194.46 | 240 | 7738.59 |

| Днепропетровск | 419.1785 | 255 | 94315,16 | 420 | 176054,97 | 143 | 59942,53 |

| Херсон | 209,5893 | 503 | 105423,42 | 113 | 23683,59 | 135 | 28294,56 |

| Бронзовое литье | |||||||

| Изюм | 514,4464 | 128 | 65849,14 | 585 | 300951,14 | 308 | 158449,49 |

| Днепропетровск | 704,982 | 255 | 179770,41 | 420 | 296092,44 | 143 | 100812,43 |

| Киев | 685,9285 | 615 | 421846,03 | 300 | 205778,55 | 398 | 272999,54 |

| Поковки | |||||||

| Славянск | 1365,5058 | 83 | 113336,98 | 608 | 830227,53 | 315 | 430134,33 |

| Херсон | 762,1428 | 503ё | 383357,83 | 113 | 86122,14 | 135 | 102889,28 |

| Кривой-Рог | 1047,9466 | 98 | 102698,77 | 285 | 298664,78 | 38 | 39821,97 |

| Прочие материалы | |||||||

| Могилев-Подольск | 304,857 | 885 | 26979853 | 150 | 45728,57 | 443 | 135051,79 |

| Дружковка | 266,7499 | 83 | 22140,24 | 600 | 160049,94 | 300 | 80024,97 |

| Лозовая | 381,0714 | 173 | 65925,35 | 510 | 194346,41 | 240 | 91457,17 |

| Итого: | 5833685,45 | 15920874,12 | 8299700,2 | ||||

Таблица 2 Грузооборот по потреблению.

| Город | Количество | Предполагаемый район строительства | |||||

| потребитель | готовой | Кадиевка | Котовск | Апостолово | |||

| материалов | продукции | км | ткм | км | ткм | км | ткм |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Чернигов | 6668,75 | 615 | 4101281,25 | 435 | 2900906,25 | 465 | 3100968,75 |

| Сумы | 6668,75 | 375 | 2500781,25 | 510 | 3401062,5 | 368 | 2454100 |

| Луганск | 13337,5 | 445 | 600187,5 | 720 | 9603000 | 420 | 5601750 |

| Итого: | 7202250 | 15904968,75 | 1156818,75 | ||||

Из трех предполагаемых районов строительства выберем один, исходя из суммы грузооборотов по поставке и потреблению:

| Кадиевка | 5833685,45+7202250=13035935,45(ткм) |

| Никополь: | 15579434,14+15904968,75=31484402,89 (ткм) |

| Апостолово | 8299700,2+11156818,75=19456518,95 (ткм) |

Так как сумма грузооборотов должна быть наименьшей, то город Синельниково является оптимальным пунктом строительства завода по копировально-фрезерным станкам 6Р13К-1

4. Выбор и обоснование производственной структуры заводаК производственной структуре машиностроительного завода предъявляют следующие требования: максимально-возможная специализация цехов, относительная простота структуры, обеспечение прямоточности производства, возможность расширения завода. Эти требования удовлетворяются прежде всего надлежащим составом основных и вспомогательных цехов. При всем разнообразии машиностроительных предприятия производственный процесс на них обычно включает в себя определенные фазы: заготовительную, обрабатывающую, сборочную. В системе заготовительных цехов важное место занимают литейные цеха. Они поставляют заготовки деталей для дальнейшей обработки.

4.1. Литейный цехПроверим экономическую целесообразность строительства литейного цеха на заводе. Это устанавливается путем сравнения величины приведенных затрат на 1т литья и ее оптовой цены.

Приведенные затраты на 1т. Литья:

З=С+Ен*К,

где: С- расчетная себестоимость 1т. литья

Ен - коэффициент минимальной рентабельности капитальных вложений, равный 0.1

К - капитальные вложения (потребные капитальные вложения на 1 т. принимаем равными 800 грн.)

Калькуляция себестоимости литья приведена ниже. Ее итогом является таблица №3. Завалка металлическая (шихта) рассчитывается исходя из необходимого объема годного литья чугуна в тоннах с учетом процента выхода годного литья по балансу плавки металла для среднего развеса.

годное литье – 17465,7725т. составляет 65%

шихта - х т. составляет 100%

х![]()

тогда баланс плавки металла:

Таблица 3* Калькуляция себестоимости литья

| Вид литья | Выход годного | Литники, прибыль | Брак | Угар и безвозвратные потери |

| % | 65 | 26.5 | 3.0 | 5.5 |

| Ср.развес | 17465,7725 | 7120,661 | 806,1125 | 1477,873 |

Затем общий объем металлической завалки (шихты) распределим в проектном соотношении по основным ее составляющим:

| чугун чушковый (40%) | 10748,1675 |

| лом стальной (13%) | 3493,1545 |

| лом покупной чугунный (21%) | 5642,788 |

| собственный возврат (24.5%) | 6583,2527 |

| ферросилиций доменный (1.5%) | 403,0563 |

| Итого: | 26870,419 |

Количество жидкого металла определим как разность завалки металлической и угара:

26870,419-1477,873=25392,546

Сумма затрат на угар определяется как 5.5% от затрат на металлическую завалку, а сумму затрат на объем выпуска жидкого металла как разность металлической завалки и угара.

Литейные цеха затрачивают на 1т. годного литья:

| флюсы, т. | 0.1 |

| топливо, т. | 0.2 |

| вспомогательные материалы для технологических целей, грн. | 35.0 |

Определим их количество:

флюсы: 0.1 * 17465,7725= 1746,577 т

топливо: 0.2 * 17465,7725 = 3493,154 т.

всп. материалы: 35 * 17465,7725 = 611302,038 грн.

Транспортно-заготовительные расходы находим как 5% от стоимости шихты (без собственных возвратов), флюсов и металла:

0.05*(5957171,88-822906,588+480308,68+436644,25)=302560,911

Отходы металла - литники, скреп, брак - берем из баланса плавки металла, причем в калькуляцию они вносятся со знаком ‘—‘.

Далее необходимо рассчитать основную заработную плату. Для этого сначала определим численность основных производственных рабочих, исходя из выпуска годного литья на одного производственного рабочего в год (тип производства - крупносерийный):

Ч=![]() (рабочих)

(рабочих)

При этом 20% численности рабочих относятся к первому переделу (сдельщики), а остальные 80% - ко второму (повременщики).

I передел: 0.2*672 = 134

II передел: 0.8*672=538

Теперь определим эффективный фонд времени работы:

![]()

![]() ,

,

где q - длительность рабочей смены, ч

Др - количество рабочих дней в плановом периоде, дн.

t - количество нерабочих часов в предпраздничные дни, ч

Дн - количество праздничных дней, дн.

Фреж = 8*255-1*6 = 2034

Фэф = 2034(1-13.5/100) = 1759.41

Определим часовые тарифные ставки. Средние разряды работ по литейному цеху: сдельщики - 3.2, повременщики - 3.8. Следовательно часовые тарифные ставки:

Сдельщики - 0.975+(1.095-0.975)*0.2=0.999

Повременщики - 0.915+(1.020-0.915)*0.8=0.999

Прямая заработная плата:

Сдельщики - 1759.41*134*0.999=235525,179 (грн)

Повременщики - 1759.41*538*0.999=945616,017 (грн)

Общая прямая заработная плата:

235525,179 +945616,017 =1181141,196 (грн)

Доплаты и надбавки:

0.3*1181141,196 =35434,3588 (грн)

Основная заработная плата основных производственных рабочих:

1181141,196 +35434,3588 =1535483,5548 (грн)

Дополнительная заработная плата:

0.25*1535483,5548 =383870,8887 (грн)

Отчисления на социальные мероприятия:

0.52*1919354,4435=998064,3106 (грн)

Расходы по содержанию и эксплуатации оборудования:

2.75*1535483,5548=4222579,7757 (грн)

Общепроизводственные расходы:

2*(1535483,5548+4222579,7757)=11516126,661 (грн)

Общехозяйственные расходы:

1.2*(1535483,5548+4222579,7757)=6909675,9966 (грн)

Прочие производственные расходы:

0.2*(1535483,5548+4222579,7757)=307096,711 (грн)

Последняя колонка в калькуляции себестоимости (затраты на 1т годного литья) рассчитывается как отношение суммы затрат на объем выпуска к выходу годного литья чугуна (8533.404). Просуммировав эту колонку, получим расчетную величину себестоимости 1т литья.

С=2331,714 грн.

Подсчитаем приведенные затраты:

З=2331,714+0.1*800=2411,714 грн.

Так как приведенные затраты на 1т. годного литья выше, чем отпускная цена (1400 грн), то строительство литейного цеха нецелесообразно.

Таблица 4 Калькуляция себестоимости литья

| Затраты | ед. | Количество | Цена единицы, грн. | Сумма затрат на объем выпуска годного литья, грн. | Затраты на 1т. годного литья, грн. |

| Завалка металлическая В том числе | |||||

| чугун чушковый | т | 10748,1675 | 300 | 3224450,25 | 184,6 |

| лом пок чугун | т | 2756,946 | 270 | 1523552,76 | 87,23 |

| лом стальной | т | 3493,1545 | 300 | 1047946,35 | 60 |

| собственный возврат | т | 6583,2527 | 125 | 822906,588 | 47,12 |

| ферросилиций доменный | т | 403,0563 | 400 | 161222,52 | 9,23 |

| Итого: | 26870,419 | 6780078,468 | 388 | ||

| Угар | 1477,873 | ||||

| Жидкий металл | т | 25392,546 | |||

| Флюсы | т | 1746,577 | 275 | 480308,68 | 27,5 |

| Топливо | т | 3493,154 | 125 | 436644,25 | 25 |

| Всп материалы | грн | 611302,038 | 35 | ||

| Трансп-заг.расходы | грн | 302560,911 | 17,32 | ||

| Отходы металла | т | 7926,7735 | 125 | 990846,6875 | -56,73 |

| Выход годных отливок | т | 17465,7725 | 839928,999 | 48,09 | |

| Основная заработная плата основных производственных рабочих | грн | 1535483,5548 | 87,914 | ||

| Отчисления на социальные мероприятия | грн | 998064,3106 | 57,14 | ||

| РСЭО | грн | 4222579,7757 | 241,76 | ||

| Общепроизводственные расходы | грн | 11516126,661 | 659,35 | ||

| Общехозяйственные расходы | 6909675,9966 | 395,61 | |||

| Прочие производственные расходы | грн | 307096,711 | 17,58 | ||

| Производственная себестоимость, грн. | грн | 2331,714 |

Расчет по механосборочному цеху завода состоит из расчетов по двум отделениям: механическому и сборочному. Определим производственную и общую площадь механического отделения, численность рабочих.

Сначала рассчитаем количество единиц металлорежущих станков по формуле:

![]() ,

,

где: Q - объем готовой продукции за год, т.

q - съем готовой продукции с одного станка при работе в одну смену, т.

m - число смен работы станков.

n3 - коэффициент разгрузки станков.

Q = 3.38*5500 = 9126 (т), m=2, n3=0.75, q=18.9

![]() (станок)

(станок)

Таблица 5 Состав оборудования в цехе

| Производственное оборудование (станки) | % к станочному парку | Количество, |

| токарные | 32,2 | 303 |

| сверлильные и расточные | 13,8 | 130 |

| шлифовальные | 11,4 | 107 |

| специальные | 10,0 | 94 |

| зубо- и резьбообрабатывающие | 6,3 | 59 |

| фрезерные | 9,7 | 91 |

| строгальные, долбежные и протяжные | 11,6 | 109 |

| разрезные | 2,0 | 19 |

| прочие | 3,0 | 29 |

По удельной площади находим площадь станочного отделения, мощность.

Таблица 6 Состав производственного оборудования по мощности и значению удельной площади на 1 станок

| Станки | Состав | Мощность | Площадь уд. | |||

| % | шт | кВт (на ед) | кВт | м2 | м2 | |

| Малые | 25 | 235 | 5,3 | 1245,5 | 10 | 2350 |

| Средние | 20 | 283 | 11,9 | 3355,8 | 22 | 6204 |

| Крупные | 30 | 282 | 27,4 | 7726,8 | 64 | 18048 |

| Особо | 15 | 142 | 108 | 15336 | 162 | 23004 |

| Итого | 941 | 27664,1 | 49606 | |||

Далее в процентном соотношении от станочной площади находим площадь вспомогательных отделений.

Заготовительное отделение:0.2*49606=9921,2 (м2)

Заточное отделение:

количество заточных станков: 0.05*941=47 (шт)

количество доводочных станков: 0.5*47=24 (шт)

Площадь заточного участка:10(47+24)=710 м2

Ремонтный участок:

количество станков - 0.02*941=19 (шт)

площадь - 12*19=228 (м2)

Участок по ремонту приспособлений:

количество станков - 0.03*941=28 (шт)

площадь участка - 12*28=338,4(м2)

Инструментально-раздаточная кладовая. Ее площадь определяется на основании удельных нормативов:

для хранения инструментов: 0.4*941=376,4 (м2)

для хранения абразивов с учетом только шлифовальных, заточных и доводочных станков: 0.4(107+47+24)=71,2 (м2)

для хранения приспособлений: 0.2*(941+107+47+24)=223,8 (м2)

Контрольный участок: 0.05*49606=2480,3 (м2)

Таким образом: общая площадь механического отделения равна: 49606+99212+710+228+338+376,4+71,2+223,8+2480,3=63955,3

Теперь определим численность рабочих-станочников по формуле:

![]() ,

,

где: Фэф.ст. - эффективный годовой фонд времени станка при работе в одну смену, ч.

м – число смен работы, ч

но – принятое количество станков, шт.

Ффэ.р. – эффективный годовой фонд времени одного рабочего, ч.

Км.н. – коэффициент многостаночного обслуживания

![]()

![]()

м=2, но=941, Кмн=1.1

![]() (чел)

(чел)

Состав остальных рабочих:

| вспомогательные: | 0.3*1660=498 (чел) |

| специалисты: | 0.12*2158=258 (чел) |

| служащие: | 0.04*2158=86(чел) |

| МОП: | 0.025*2158=54(чел) |

Расчет численности слесарей-сборщиков производится по выпуску (т) на одного основного рабочего: 9126/50=183 (чел)

Тогда:

| вспомогательные: | 0.4*534=214 (чел) |

| специалисты: | 0.08*(534+214)=59 (чел) |

| служащие: | 0.04*(534+214)=30 (чел) |

| МОП: | 0.025*(534+214)=19 (чел) |

Площадь сборочного отделения: 0.3*63955,3=19186,6 (м2)

Площадь механосборочного цеха: 19186,6+63955,3=83141,89 (м2)

Объем механосборочного цеха: 83141,89*10*1,1=914560,79 (м3)

4.4. Термический цехТермические цеха являются основными и по своему значению могут быть разделены на 2 группы. В первую группу входят цеха по обработке отливок, во вторую - цеха по обработке деталей после механической обработки.

Объем работ для цехов первой группы:

![]() т

т

Объем работ для цехов второй группы:

0.4*26675=10670 (т)

Численность основных рабочих термического цеха:

Похожие работы

... примере этих 4 станков, указанных выше. 2. Разработка баланса спроса и предложения (производства) вертикально сверлильных станков и определение плана производства завода Объект технико-экономического обоснования – строительство станкостроительного предприятия по производству вертикально сверлильных станков. Исходя из данных таблицы 1, удельный вес этого вида станков в парке – 8,5, а доля в ...

... -карусельных станков модели 2Н150, потребность в которых составляет 5000 шт. в год. 1. Основная часть В данной части работы проведены основные расчеты по экономическому обоснованию целесообразности создания предприятия по выпуску станков модели: токарно-карусельный; при уровне спроса на данную продукцию: 5000 шт. 1.1 Характеристика выпускаемой продукции Перемещение по плоскости стола ...

... ,34 2,6 11. Затраты на один рубль ТП коп./руб. 76 12. Уровень рентабельности производства % 48 Вывод : Приведенное технико-экономическое обоснование подтверждает экономическую целесообразность строительства завода по выпуску специальных сверлильных станков в городе Сысерть. Реализация проекта позволит удовлетворить потребности ...

... экономики, привлекая для этого не только бюджетные средства, но и средства частных предпринимателей, инвесторов. Глава 2. Исследование организации подготовки, переподготовки и повышения квалификации рабочих кадров на Гомельском станкостроительном заводе им. С. м. Кирова. 2.1. Краткая технико-экономическая характеристика завода. Гомельское станкостроительное производственное объединение им. С. М. ...

0 комментариев