Навигация

Технология изготовления распределительного вала

25 с., 6 табл., библ., 5 наим.

Термообработка, перлит, феррит, закалка, отпуск, нормализация, химический состав, легирующие элементы, цементация.

Данная работа посвящена обоснованию необходимости применения стали, указанной на чертеже, и разработка предложений по возможности её замены при изгатовлении распределительного вала. В работе сначала анализируются условия эксплуатации распределительного вала, выясняются требования, предьявляемые к нему. По полученым данным обосновывается использование стали, указанной на чертеже, предлогается её заменитель и разрабатывается режим термической обработки, обеспечивающий необходимый уровень механических свойств металла.

СодержаниеРеферат

Введение

1. Анализ условий работы детали

2. Обоснование применения используемой стали и

предложения по её замене для конкретной детали

3. Разработка режимов по термической обработке

4. Поверхностное упрочнение, защитное покрытие

5. Разработка технологии изготовления детали

6. Возможные причины брака термической обработки

7. Мероприятия по технике безопасности при термической обработке

Заключение

Список используемой литературы

Введение

Распределительный вал является одним из важнейших элементов различных механизмов и машин.

Он служит для передачи вращающего момента.

При расположении вала в головке цилиндров привод осуществляется цепной или зубчато ременной передачей, в блоке целиндров по средствам шестерён.

Распред вал в зависимисти от области применения изготовляется из различных материалов.

Самый распространённый-сталь.

1. Анализ условий работы детали.

В механических передачах, различных узлах машин содержаться распред валы, предназначенные для потдерживания вращающих элементов машин.

Вали представляют собой звенья механизма, передающие крутящие моменты и по мимо изгиба испытывающие кручение.

Распред валы являются существенной частью автомтических машин, паровых и двигателей внутреннего сгорания.

Распред вал приводится в действие с помощью соответствующей передачи.

Распред вал на двигателе служит для привода клапанов.

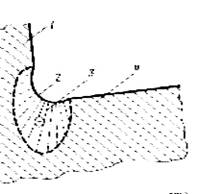

Кулочки взаимодействующие с толкателями клапанов, а также опорные шейки, эксцентрики и отдельные торцевые опорные поверхности должны обдадать высокой изностойкостью.

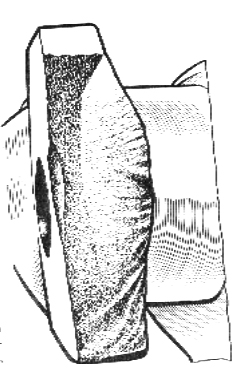

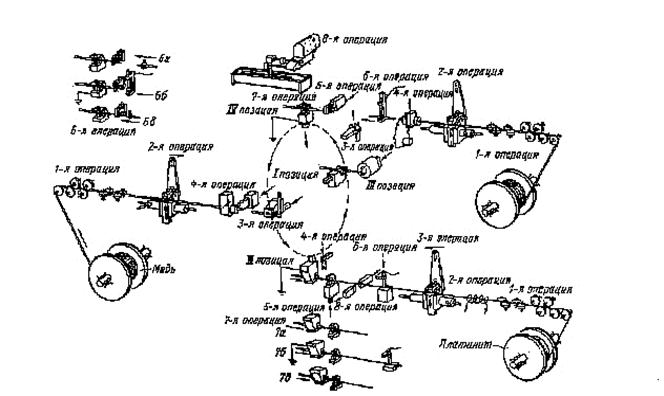

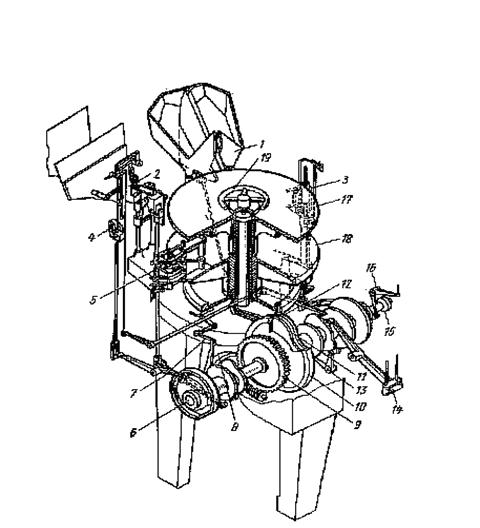

Один из вариантов изготовления и упрочнения распред вала.

Валы из цементируемых сталей упрочняемые цементацыей с последующей поверхностной закалкой при поверхностном индукционном нагреве кулачков и шеек.

В этом случае облегчаеся обработка вала резаньем, но возростает общая трудоёмкость и сложность термо обработки.

Распред вал при эксплуотации можент иметь следующие дефекты:

погнутось, трещины, износ опорных шеек и кулачков по профилю.

Прогнутость вала устроняется правкой на прессе .

Опорные шейки ремонтируют шлифованием до ремонтных размеров.

Кулачки, изношенные по высоте, шлифуют на полировально шлифовальных станках.

При значительном уменьшени диаметра цилинрической части кулочка, а также при наличии рисок и раковин, не удоляемых мелко зернистым бруском, распред вал заменяют.

2. Обоснования применения используемой стали и предложения по замене её для конкретной детали.

Сталь 20Х – коннструкционная, легированноя.

Назначение – втулки, валы, шестерни, обоймы, гильзы, диски, рычаги и др. тетали к которым применяются требования высокой поверхностной твёрдости при не высокой прчности сердцевины детали.

Таблица 2.1

Температура критических точек.

| Ас1 | Ас2 (Асм) | Аr3 (Аrсм) | Аr1 | Мн |

| 750 | 825 | 755 | 665 | 390 |

Таблица 2.2

Химический состав % (ГОСТ 4543-71)

| C | Si | Mn | Cr | P | S | Cu | Ni | |||

| 0.17-0.23 | 0.17-0.37 | 0.5-0.8 | 0.7-1.0 | 0.035 | 0.035 | 0.3 | 0.3 | |||

Механические свойства проката

Заготовка – пруток.

Важные термробраблтки-

Цементация - 920-950 на воздухе

Закалка - 800 в масле

Отпуск – 190 на воздухе

Сечение – 60 мм

Условный предел текучести не менее 390 Мпа

Временное сопротивление разрыву ( предел прочности при растяжении) – не менее 640 Мпа

Относительное удлиннение при разрыве не менее13 %

Относительное сужение не менее 40%

Ударная вязкость, определённая на образце с концентраторами типа U (KCU) – не менее 49Дж\см

Твердость по бринелю не более 250

Таблица 2.3

Мех. свойства (ГОСТ 8479-70)

| Термо-обработ-ка | Сечение | КП | Gо2 | Gв | δ5 | Ψ | Kcu Дж\см | НВ,не бол |

| МПа | % | |||||||

| Не менее | ||||||||

| Закалка, отпуск | До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156-197 |

Температура ковки, начала 1260, конца 750.

Заготовки сечением до 200 мм охлаждаются на воздухе, 201-700 подвергаются низкотемпературному отжигу.

Сваривается без ограничений (кроме химико термической обработки деталей)

Способы сварки- ручная дуговая сварка, контактная.

Обробатывается резаньем – в горячем состоянии при НВ 131 и Gв=450Мпа,Коб.ст=1,3 ,Котв.спл=1,7

Заменитель – стали 15Х, 20ХН, 12ХН2, 18ХГТ

Таблица 2.4

Механические свойства при температуре отпуска 200 С

| Температура отпуска | Go2 | G1 | δr | Ψ | кcu Дж\см |

| МПа | % | ||||

| 200 | Пруток диаметром 25 мм, зкалка 900 ,масло | ||||

| 650 | 880 | 18 | 58 | 118 | |

Таблица 2.5

Предел выносливости при n=10

| G1, МПа | Состояние стали |

| 412 | Цементация.закалка.низкий отпуск. Gо,2=790 МПа, Gв=930 МПа, hrc 57-63 |

Таблица 2.6

Ударная вязкость kcu, Дж\см

| температура | состояние | |||

| +20 | -20 | -40 | -60 | |

| 280-286 | 280-289 | 277-287 | 268-274 | Пруток диаметром 115мм,закалка,отпуск |

Легированные стали обладают лучшими механическими свойствами после термической обработки (закалки, отпуска). В изделиях крупных сечений (диаметром свыше 15-20 мм) механические свойства легированных сталей выше, чем углеродистых. Особенно сильно повышаются предел текучести, относительное сужение и ударная вязкость. Это объясняется тем, что легированные стали обладают меньшей критической скоростью закалки, а, следовательно, лучшей прокаливаемостью. После термической обработки они имеют более мелкое зерно и более дисперсные структуры. Из-за большей прокаливаемости и меньшей критической скорости закалки легированная сталь позволяет производить закалку деталей в менее резких охладителях (масле, воздухе), что уменьшает деформацию изделий и опасность образования трещин. Для изготовления распределительного вала нужно выбирать сталь, которая обладает перечисленными свойствами и деталь, которая выполняется, должна иметь вязкую сердцевину и твердую поверхность. Данная сталь 20Х удовлетворяет этим требованиям и поэтому подходит для изготовления данного распределительного вала.

Похожие работы

... ТЗР. Цена 1т. Отходов, принимаем 10% от стоимости материала. КИМ-0.76. 5. Рассчитаем стоимость технологической энергии Технологией изготовления детали предусмотрена термическая обработка. Нагрев детали производится с помощью электроэнергии. Затраты на электроэнергию для термической обработки деталей можно определить по формуле: Эт = Сп·Фд·Ну·Кз·Кс·Цэ, Где Сп - ...

... Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается. 4.2.2 Ведомость дефектов на ремонт центробежного насоса Таблица 4.3 - Ведомость дефектов на ремонт насоса Наименование узлов и деталей подлежащих ремонту Характер неисправности Метод устранения Необходимые материалы Наименование Кол-во Ед. ...

... до совпадения меток. Проворачивая вал, устанавливают кривошипы в положения, удобные для сочленения с шатунами, и собирают шатунные подшипники. Методы и технология ремонта коленчатых валов и их подшипников дизеля Д100 При текущем ремонте ТР-1 выполняют работы, предусмотренные для ТО-3, и, кроме того, делают следующее. Замеряют щупом суммарные ...

... t = 0.418*0.15*(1000-25)*0.1/0.0019*(1000-900)*3.39; t = 9,49 с. 3. ТЕХНОЛОГИЧЕСК АЯ ЧАСТЬ 3.1 Схема технологического процесса Рис. 3.1 Схема технологического процесса изготовления лампы накаливания 3.2 Изготовление вводов Важными заготовительными операциями в электроламповом ...

0 комментариев