Министерство Образования Российской Федерации

Липецкий Государственный Технический Университет

Кафедра прикладной механики

РАСЧЕТ ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ ПЕРЕДАЧ В КУРСОВОМ ПРОЕКТИРОВАНИИ

Составители В.Я. Баранцов, Т.Г. Зайцева

ЛИПЕЦК - 2003

621.81(07)

Б-243

РАСЧЕТ ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ ПЕРЕДАЧ В КУРСОВОМ ПРОЕКТИРОВАНИИ. Методические указания/Сост. В.Я.Баранцов,

Т.Г. Зайцева.

Предназначены для студентов 3 курса дневной и очно-заочной форм обучения немеханических и немашиностроительных специальностей.

Даны методические указания по выбору электродвигателя и материалов для элементов зубчатых и червячных передач редукторов, а также последовательность их проектного расчета.

Рецензент А.В.Щеглов

© Липецкий государственный

технический университет,2003

Оглавление

1. Цель и задачи курсового проектирования…………………………… .4

2. Тематика, объем и содержание курсового проекта………………….. 4

3. Выбор электродвигателя, кинематический и силовой расчет

привода……………………………………………………………………. .4

4. Последовательность проектного расчета закрытых цилиндриче-

ских передач…….…………………………………………………………..7

5. Последовательность проектного расчета закрытых конических

прямозубых передач……………………………………………………….20

6. Последовательность проектного расчета червячных передач...……..24

Библиографический список……………………………………………….31

1. Цель и задачи курсового проектирования

Курсовое проектирование является заключительным этапом в изучении общеинженерных курсов «Прикладная механика», «Механика», «ДМ и основы конструирования» и имеет своей целью приобретение студентом навыков практического применения знаний, развитие умения пользоваться справочной литературой и стандартами, ознакомление с основными правилами и приемами проектирования механизмов и машин.

Знания и опыт, приобретенные студентами при выполнении курсового проекта или работы, послужат базой для изучения устройства, принципов работы и основ проектирования специального технологического оборудования.

2. Тематика, объем и содержание курсового проекта (работы)Наиболее характерными темами курсовых проектов или работ являются приводы машин металлургического, литейного, сварочного, коксохимического производства или общего назначения.

Курсовой проект состоит из графической части (1…2 листа формата А1) и расчетно-пояснительной записки (30…40 страниц формата А4).

Содержание графической части проекта (работы) и расчетно-пояснительной записки изложено в специальных методических указаниях [1].

3. Выбор электродвигателя, кинематический и силовой расчет приводаОсновными исходными данными для выбора электродвигателя являются мощность на выходном валу привода и частота его вращения , которые могут быть заданы либо непосредственно, либо в виде тягового усилия на приводном барабане (тяговых звездочках) транспортера и скорости ленты (тяговой цепи), между которыми существует связь:

P=Ft·v,

где Р – мощность, кВт; Ft - окружная сила (тяговое усилие), кН;

v – окружная скорость на барабане или звездочках, м/с.

Связь между частотой вращения приводного барабана (тяговых звездочек) транспортера и скоростью ленты (тяговых цепей) выражается зависимостью:

для ленточного транспортера n=60v/(π·Dб);

для цепного транспортера (при тяговой пластинчатой цепи по ГОСТ 588-74) n=60·103 v/(z·р);

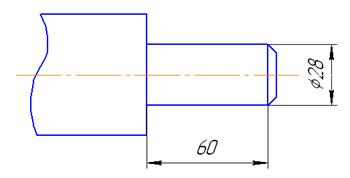

где n – частота вращения, мин-1; v – скорость ленты (тяговой цепи), м/с; Dб – диаметр приводного барабана, м; z – число зубьев тяговой звездочки; р – шаг тяговой цепи, мм.

Если на выходном валу привода задан момент, то мощность определяется из соотношения Р=Т·ω;

где Р – мощность, Вт; Т – вращающий момент, Н·м; ω – угловая скорость, рад/с.

Требуемая мощность электродвигателя

Ртр=Р/ηобщ,

где Р - мощность на выходном валу привода; ηобщ – общий КПД привода.

При последовательном соединении механизмов общий КПД привода определяется как произведение значений КПД входящих в него механизмов (передач):

ηобщ= η1· η2· η3·… ηк,

где к – число передач, составляющих привод.

Рекомендуемые значения КПД некоторых видов передач приведены в пособиях [2], c.6; [3], c.5.

Требуемая частота вращения вала электродвигателя

nдв.тр.= n·iобщ,

где n – частота вращения выходного вала привода, мин-1; iобщ –общее передаточное отношение привода, определяемое как произведение значений передаточных отношений входящих в него передач:

iобщ= i1· i2· i3… iк.

Рекомендуемые значения передаточных отношений для различных передач приведены в пособии [2], c.7. Предварительно нужно принимать средние значения передаточных отношений.

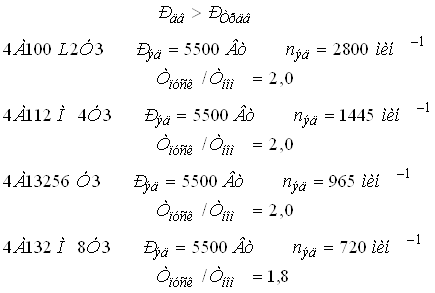

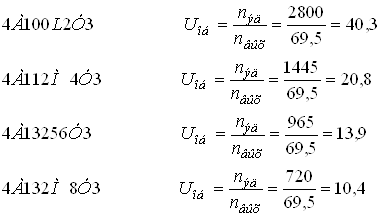

По полученным значениям Ртр и nдв.тр. подбирается электродвигатель трехфазный асинхронный короткозамкнутый серии 4А (закрытый обдуваемый) по ГОСТ 19523-81 [2], c.417; [3], c.390.

По принятой частоте вращения вала электродвигателя при номинальной нагрузке nдв и частоте вращения выходного вала n определяется фактическое передаточное отношение привода

iобщ= nдв./n,

которое необходимо перераспределить между отдельными передачами, приняв для проектируемого редуктора значение из стандартного ряда.

Для червячных редукторов можно принять следующие стандартные значения i: 8; 10; 12,5; 16; 20; 25; 32; 40; 50…

Угловые скорости вращения валов привода:

вала электродвигателя ωдв=π·nдв/30, рад/с;

последующих валов ω1= ωдв/i1; ω2= ω1/i2 и т.д.

Вращающие моменты на валах определяют из условия постоянства мощности с учетом потерь:

Тдв=Ртр/ ωдв; Т1= Тдвi1·η1; Т2= Т1i2·η2; и т.д.

4. Последовательность проектного расчета закрытых цилиндрических передач 4.1. Выбор материала зубчатых колес и вида термической обработкиПри выборе материала для шестерни и колеса следует ориентироваться на применение одной и той же марки стали, но с различной термической обработкой, чтобы твердость шестерни была не менее чем на 20… 30 единиц НВ больше твердости колеса при прямых зубьях и более 40 единиц НВ – при косых и шевронных зубьях.

При твердости шестерни и колеса 45НRC и более не требуется обеспечивать повышенную твердость материала шестерни.

Рекомендации по применению незакаленных (с твердостью до 350 НВ) и закаленных (с твердостью активных поверхностей зубьев более 350НВ) приведены в [2], c.11…12.

Механические характеристики сталей для зубчатых колес приведены в табл.1. Для сравнения твердости, выраженной в единицах НВ и НRC, можно пользоваться зависимостью: 1 HRC≈10HB.

4.2.Определение допускаемых контактных напряжений для шестерни и колесаОпределение допускаемых контактных напряжений [σ]H регламентируется ГОСТ 21354-75:

[σ]H= σHOКHL/SH, (1)

где σHO – предел контактной выносливости при базовом числе циклов нагружения (см. табл. 2); КHL – коэффициент долговечности, определяемый по формуле

. (2)

. (2)

Таблица 1

Механические характеристики сталей для зубчатых колес

| Марка стали | Вид термической обработки | Предельный диаметр заготовки шестерни, мм | Предельная толщина или ширина обода колеса, мм | σВ, МПа | σТ , МПа | σ-1 , МПа | Твердость поверхности НВ (НRC) |

| 45 45 40Х 40Х 40ХН,35ХМ 40ХН,35ХМ 45ХН | Нормализация Улучшение Улучшение Улучшение и ТВЧ закалка Улучшение Улучшение и ТВЧ закалка Улучшение | Любой 125 80 200 125 125 315 200 200 315 200 | Любая 30 50 125 80 80 200 125 125 200 125 | 600 780 890 790 900 900 800 920 920 830 950 | 320 540 650 640 750 750 630 750 750 660 780 | 270 350 400 355 400 400 350 410 410 370 420 | 179…207 235…262 269…302 235…262 269..302 45…50 235…262 269…302 48…53 235…262 269…302 |

Продолжение табл. 1

| Марка стали | Вид термической обработки | Предельный диаметр заготовки шестерни, мм | Предельная толщина или ширина обода колеса, мм | σВ, МПа | σТ , МПа | σ-1 , МПа | Твердость поверхности НВ (НRC) |

| 18ХГТ, 20ХНМ 40ХНМА 38ХМЮА 20Х, 12ХН3А 50Г 30ХГТ 30ХГС 30ХГС | Цементация и закалка Мягкое азотирование Жесткое азотирование Цементация и закалка Нормализация Улучшение Цементация и закалка Нормализация Улучшение | 200 200 200 200 120 400 200 120 200 300 60 160 250 140 300 | 125 125 120 125 80 200 125 60 120 160 30 90 140 80 160 | 1000 980 1050 1000 780 610 690 1100 900 850 980 890 790 1020 930 | 800 780 900 800 640 320 390 800 750 700 840 690 640 840 740 | 440 440 460 445 370 270 310 490 400 380 430 400 355 440 415 | 56…63 26…30 63…65 56…63 50…63 190…229 241…285 56…63 56…63 56…63 215…229 235…280 |

Таблица 2

Значения предела контактной выносливости и коэффициента

безопасности

| Термическая и термохимическая обработка | Средняя твердость | σHO, МПа | [S]H |

| Нормализация и улучшение Объемная закалка Поверхностная закалка Цементация или нитроцементация Азотирование |

Похожие работы

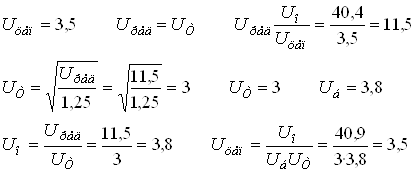

... Uоб =40,3 2. Кинематический расчет привода 2.1 Общее передаточное число привода 2.2 Частоты вращения Что соответствует задачи 3. Силовой расчет 3.1 Находим рассчитанную мощность привода, как можно наибольшую размерную величину а) б) 3.2 Определяем мощность на валах 3.3 Определяем моменты на валах 3.4 Данные сводим в таблицу № вала ni мин-1 ...

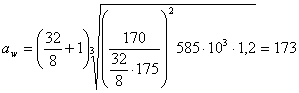

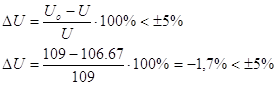

... , рад/с 3.6 Определяем общее передаточное отношение Из рекомендаций [1, c. 7] принимаем передаточное отношение редуктора Uред = 8; цепной передачи передачи Uц = 3 ; ременной передачи Uр = 2,115. Проверка выполнена 3.7 Определяем результаты кинематических расчетов на валах Вал А: Частота вращения вала об/мин Угловая скорость рад/с Мощность на валу кВт Крутящий момент Н м ...

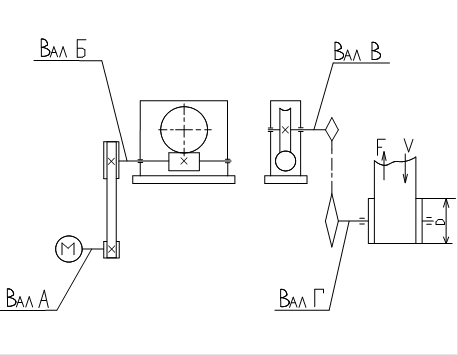

... посадок отдельных деталей. В местах посадки подшипников при вращении внутреннего кольца рекомендуют поля допусков для вала n6, m6, k6. Свободные размеры принимают по 14 квалитету. 3.2 Кинематическая схема мотор-редуктора и силы, действующие в зацеплениях зубчатых колес. Кинематическая схема трехступенчатого мотор - редуктора включает в себя червячную, коническую и цилиндрическую прямозубые ...

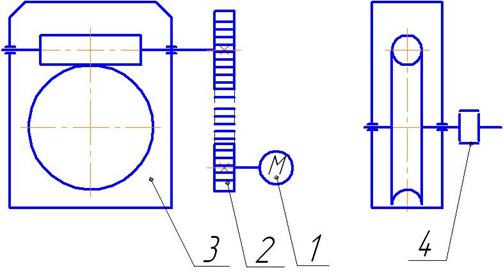

... валы червячного редуктора (рис.7): Рис.7 Схема усилий, действующих на валы червячного редуктора Определяем консольную нагрузку на муфте [1,табл.6.2]: ; (10.1) Н Для определения консольной нагрузки на шкиве необходимо произвести расчет зубчато-ременной передачи.[1]. Определяем минимальный диаметр ведущего шкива по диаметру ...

0 комментариев