Навигация

Технико-экономическое обоснование проекта

2. Технико-экономическое обоснование проекта

2.1. Общие сведения

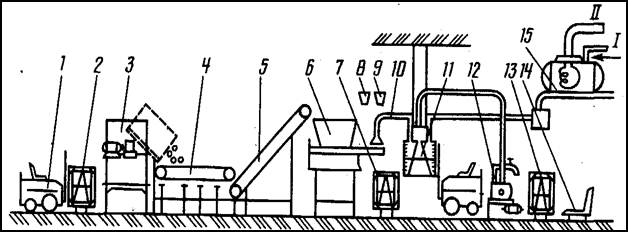

Для печатания и переработки бумаги повсеместно применяют ротационные машины, в связи с этим в общем производстве бумаги ролевая бумага занимает первое место. Некоторые виды бумаги (газетная, мешочная, кабельная и др.) почти полностью выпускаются в рулонах. Ролевая бумага, не подвергающаяся отделке на суперкаландре, с наката бумагоделательной машины краном передается на установленный вслед за ней продольно-резательный станок.

Раньше бумага с наката поступала на перемоточно-сортировочный станок. На этом станке, имеющем только раскат и накат, производилась перемотка бумаги, склейка обрывов и так называемая сортировка (удаление бракованных участков полотна). В настоящее время необходимость в установке перемотно-сортировочных станков отпала вследствие улучшения качества намотки рулонов и уменьшения числа обрывов на бумагоделательной машины.

Продольно-резательные станки – наиболее быстроходные из всех машин бумажного производства: скорость их достигает 1500 – 1800 м/мин, а в отдельных случаях более 2400 м/мин. Все валы этих станков должны быть динамически уравновешены и проверены на критическую скорость.

Наиболее целесообразной в отношении общей компоновки и маневрирования во время работы является установка одного продольно-резательного станка на одну бумагоделательную машину. В этом случае производительность станка должна соответствовать производительности бумагоделательной машины, для которой он предназначен, и иметь достаточный разрыв, чтобы не лимитировать ее работу.

К конструкции продольно-резательного станка предъявляются требования равномерной плотности намотки рулонов, чистоты и гладкости их торцевых поверхностей, легкого разделения рулонов (без применения клиньев), удобной и быстрой заправки бумаги, механизированного съема и опускания рулонов и безопасности работы на станке.

2.2. Схемы продольно-резательных станков

Продольно-резательные станки, которые появились еще в конце XIX века, подразделяются на два типа: периферической и комбинированной намотки. В станках первого типа приводятся во вращение несущие валы, на которые опирается наматываемый рулон, что и обеспечивает периферическую намотку. Иногда, при скорости свыше 800 – 1000 м/мин, устанавливают отдельные электродвигатели для привода прижимного и ножевого валов, но это не меняет самого принципа наматывания.

На станках с комбинированной намоткой приводными являются не только несущие валы, но и наматываемый рулон. В этих станках одновременно используются принципы осевой и периферической намотки. Плотность намотки на этих станках можно регулировать в широком диапазоне, от тугой до мягкой (в пределах как одного, так и разных рулонов). Для этого следует изменить отношение крутящих моментов, передаваемых несущим валам и наматываемому рулону, а также величину линейного давления между рулоном и несущими валами. Соотношение крутящих моментов изменяют при помощи электродвигателей, установленных на намоточном и несущих валах, или посредством механического дифференциала с тормозом на одном из несущих валов. Станки с комбинированной намоткой не нашли широкого распространения ввиду сложности их конструкции. Они применяются лишь при необходимости перематывания на одном и том же станке различных видов бумаги, требующих как тугой, так и мягкой намотки.

Большое количество имеющихся схем периферической намотки может быть сведено к двум принципиальным схемам: с верхней и нижней заправкой бумаги. Станки с верхней заправкой имеют несколько основных конструктивных решений:

а )

с ножевым валом,

одновременно

являющимся

и прижимным

(рис. 2.2.1)

)

с ножевым валом,

одновременно

являющимся

и прижимным

(рис. 2.2.1)

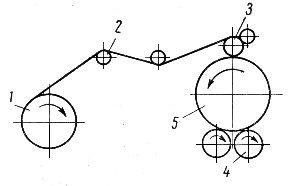

Рис. 2.2.1 Схема продольно-резательного станка с верхней заправкой с ножевым валом;

1- разматываемый рулон; 2 - бумаговедущий вал; 3 - механизм продольной резки; 4 - несущий вал; 5 - наматываемый рулон

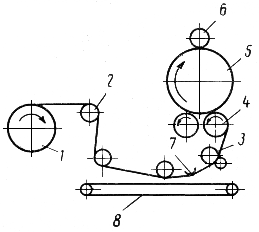

б) с ножевым валом и отдельно установленным прижимным валом (рис. 2.2.2)

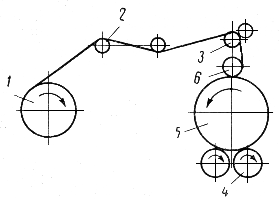

Рис. 2.2.2. Схема продольно-резательного станка с верхней заправкой с ножевым валом и отдельно установленным прижимным валом;

1- разматываемый рулон; 2 - бумаговедущий вал; 3 - механизм продольной резки; 4 - несущий вал; 5 - наматываемый рулон; 6 – прижимной вал

в) с отдельно расположенными ножами и двумя бумаговедущими валами до и после механизма продольной резки (рис. 2.2.3)

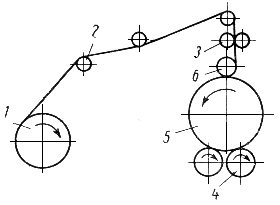

Рис. 2.2.3 Схема продольно-резательного станка с верхней заправкой с отдельно расположенными ножами и двумя бумаговедущими валами до и после механизма продольной резки;

1- разматываемый рулон; 2 - бумаговедущий вал; 3 - механизм продольной резки; 4 - несущий вал; 5 - наматываемый рулон; 6 – прижимной вал.

На всех станках с верхней заправкой бумаги разматываемый рулон устанавливают на тамбурном устройстве, где имеется тормоз, создающий необходимое натяжение бумаги. Бумага заправляется сверху по бумаговедущим валикам и расправочной дуге, проходит через механизм продольной резки, огибает прижимной вал и наматывается на намоточный валик. Наматываемый рулон опирается на два приводных несущих вала. По мере увеличения диаметра наматываемого рулона ось его перемещается кверху. Одновременно с рулоном перемещаются прижимной вал и механизм продольной резки.

Станки с нижней заправкой имеют много конструктивных решений. Чаще применяются следующие схемы станков:

а )

с заправкой

между несущими

валами и отдельно

стоящими (рис.

2.2.4)

)

с заправкой

между несущими

валами и отдельно

стоящими (рис.

2.2.4)

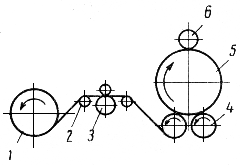

Рис. 2.2.4 Схема продольно-резательного станка с нижней заправкой между несущими валами и отдельно стоящими ножами;

1- разматываемый рулон; 2 - бумаговедущий валик; 3 - механизм продольной резки; 4 - несущий вал; 5 - наматываемый рулон; 6 – прижимной вал

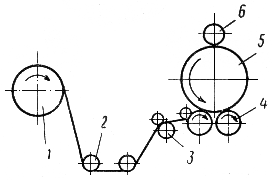

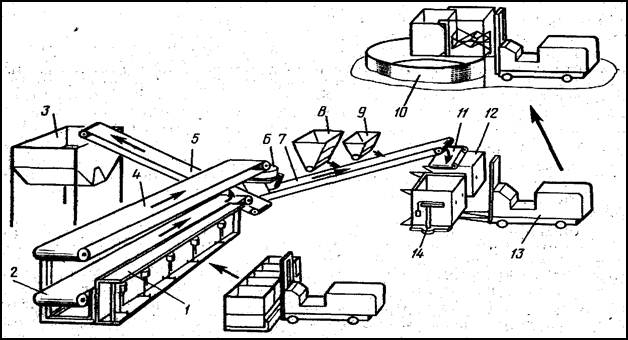

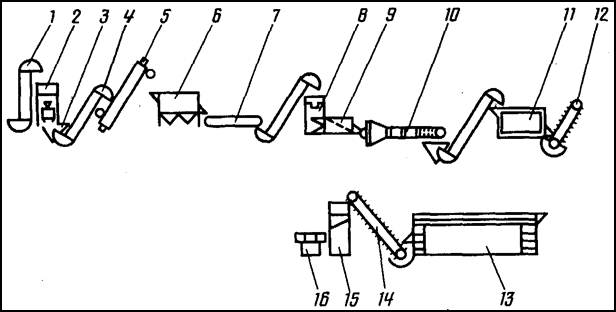

б) с заправкой на передний несущий вал и с ножевым валом, расположенным под несущими валами (рис 2.2.5)

Рис. 2.2.5 Схема продольно-резательного станка с нижней заправкой на передний несущий вал и с ножевым валом;

1- разматываемый рулон; 2 - бумаговедущий валик; 3 - механизм продольной резки; 4 - несущий вал; 5 - наматываемый рулон; 6 – прижимной вал; 7 – расправочная дуга; 8 – транспортер для заправки бумаги.

в )

с пневматической

заправкой и

ножевым валом,

расположенным

впереди несущих

валов (рис. 2.2.6)

)

с пневматической

заправкой и

ножевым валом,

расположенным

впереди несущих

валов (рис. 2.2.6)

Рис. 2.2.6 Схема продольно-резательного станка с нижней заправкой с пневматической заправкой и ножевым валом;

1- разматываемый рулон; 2 - бумаговедущий валик; 3 - механизм продольной резки; 4 - несущий вал; 5 - наматываемый рулон; 6 – прижимной вал.

На станках с нижней заправкой бумага разматываемого рулона заправляется снизу по бумаговедущим валикам, проходит через стационарно установленный механизм продольной резки, огибает передний несущий вал или заправляется между несущими валами и наматывается на намоточный валик.

Рассмотрим преимущества и недостатки принципиальной схемы станков с верхней и нижней заправкой. Следует заметить, что качество работы станка зависит не только от его схемы, но и от конструкции и надежности работы основных его узлов. При выборе схемы станка следует учитывать удобство заправки и склейки бумаги, влияние схемы на качество намотки и на разделение рулонов и условия безопасности работы на станке.

Преимуществом станков с верхней заправкой является более удобная заправка бумаги. В этом случае отпадает необходимость высоко устанавливать несущие валы и устраивать углубление под станком, как это иногда приходится делать на станках с нижней заправкой. При больших диаметрах наматываемого рулона заправка бумаги на станке с верхней заправкой при обрыве полотна на рулон диаметром больше 1000 – 1200 мм затруднительна ввиду высокого расположения механизма продольной резки. Как правило. Рулоны лучше разделяются на станках с нижней заправкой ввиду стационарного расположения на этих станках механизма продольной резки (в отличие от станков с верхней заправкой, где этот механизм по мере наматывания рулона перемещается кверху). Стационарное расположение механизма продольной резки уменьшает возможность осевого перемещения ножей, что исключает или уменьшает нахлестывание кромок полотна бумаги и облегчает разделение рулонов. На станках с нижней заправкой легче осуществить автоматическую (воздушную) заправку бумаги ввиду стационарного расположения зоны контакта рулона с несущим валом, где бумажное полотно начинает наматываться на рулон.

При выборе схемы станка следует обязательно учитывать условия безопасности работы на нем. К опасным для обслуживающего персонала участками. Где возможно попадание руки между валами, на станках с верхней заправкой относятся: участок контакта прижимного (ножевого) вала с рулоном, где бумагу при обрыве заправляют вручную, и участок контакта рулона с несущим валом с задней стороны станка.

На станках с нижней заправкой опасным является участок контакта рулона с передним несущим валом. Здесь, однако, можно установить откидное ограждение, при котором работа на таких станках менее опасна.

Наилучшие условия безопасности обеспечены на станке с нижней заправкой, при наличии воздушной заправки, исключающей ручную заправку бумаги на несущие валы, опасна лишь зона контакта рулона с верхним прижимным валом. Однако при работе станка нет необходимости подправлять бумагу на этом участке.

Все новые станки изготовляются с нижней заправкой, так как при прочих равных условиях стационарное расположение механизма продольной резки обеспечивает лучшее разделение разрезаемых рулонов.

Похожие работы

... кварца 575 °С, связанного со скачкообразным изменением объема материала.. Толстостенные изделия, такие как фарфоровая посуда для общественного питания, можно обжигать однократно, минуя первый обжиг. На Минском фарфоровом заводе утильный обжиг производится в следующих печах: полые изделия обжигаются в печи ЛЕР, а плоские изделия в печи типа ПОК. Температурные режимы печей приведены в приложении. ...

... ряда и сложных эфиров жирных кислот, смесь жирных кислот, их цинковых солей и оксиэтилированных продуктов 1,03–1,98 1.1.4 Способы формования и способы усовершенствования технологии производства сальников реактивной штанги По способу изготовления, комплектующие резиновые детали подразделяются на формовые и неформовые. Формовые называют изделия, вулканизацию которых проводят в замкнутых ...

... браслетным способом, легковых диагональных и мотопокрышек осуществляется послойным способом в одну стадию, а легковых и легкогрузовых радиальных покрышек послойным способом в две стадии. Собранные невулканизованные покрышки поступают на участок окраски внутренней поверхности и далее на участок вулканизации. Вулканизация покрышек - Вулканизация происходит в форматорах-вулканизаторах при ...

... частями холодильной машины выполнены медными трубами, при сварке соединений использован припой с высоким содержанием серебра. Содержание На главную страницу Содержание 13. Рецепты заготовки и переработки овощей для хранения КАПУСТА Цветная капуста. Хорошо созревшие головки цветной капусты можно сохранить при температуре 0° С и относительной влажности ...

0 комментариев