Навигация

Котел пищеварочный типа КПГСМ-250

Содержание

С.

Введение

1. Технико-экономическое обоснование................……………………………………………………………… 5

2. Основные виды пищеварочных котлов…...................................………………………………………….……6

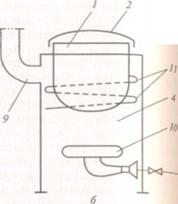

2.1 Устройство и принцип действия электрических и газовых пищеварочных котлов………………..….…….6

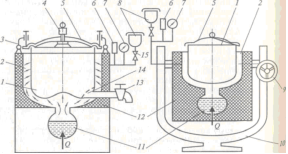

2.2 Устройство и принцип действия твердотопливных и паровых пищеварочных котлов……………..…….15

3. Тепловой расчет котла……………………………………………………………………………..…………..19

3.1 Расход тепла на разогрев конструкций котла, парообразование в пароводяной рубашке, испарение

содержимого котла……………………………………………………………………………………………..19

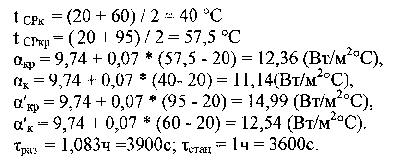

3.2 Потери тепла в окружающую среду………………………………………………………………………...…21

Заключение...................................................................………………………………………………... …...……….26

Список использованных источников.................………………………………………………………….……… 27

Введение.

Варочное оборудование широко применяется не только на предприятиях массового питания, но и на предприятиях мясной, молочной и консервной промышленности. Варка – один из основных видов тепловой обработки пищевых продуктов. Это процесс гидротермической обработки пищевых продуктов в жидкой среде: воде, бульоне, молоке, соусе и т. п.

Варка ряда пищевых продуктов протекает в специфических условиях теплообмена, что особенно ярко проявляется на примере варки каш. В этом случае нагреваемая среда представляет собой двухкомпонентную систему из крупы и воды.

В процессе нагрева крупа набухает и поглощает значительное количество воды и в этом случае создается возможность неравномерного нагрева массы продукта по обмену. Здесь необходимо ограничить перепад температур между грелкой и нагреваемой средой в период кипения до 10…12 оС.

Для этого в рубашечных аппаратах давление в рубашке поддерживается на уровне не более чем 50 кПа превышающее давление в рабочей камере.

По температурным решениям процесс варки может быть осуществлен при температурах ниже 100 оС, при 100 оС, и выше 100 оС.

Конструкции варочных аппаратов должны соответствовать технологическим требованиям конкретного процесса варки пищевого продукта или кулинарного изделия в целом.

Основные технологические требования, предъявляемые к конструкциям варочных аппаратов сводятся к получению высококачественного готового продукта с максимальным сохранением пищевых (белков, жиров, углеводов), минеральных, экстрактивных веществ, витаминов при минимальных затратах теплоты.

В настоящее время в отечественном и зарубежном торговом машиностроении наблюдается тенденция к разработке модульных тепловых технологических аппаратов с применением рядов предпочтительных чисел при определении основного параметра аппарата и в целях максимальной унификации конструкций основных узлов.

В последние годы наметилась тенденция на использование в конструкциях аппаратов греющих элементов, состоящих из унифицированных листоканильных панелей.

Такое конструктивное решение создает оптимальные условия для унификации основных узлов, уменьшения металлоемкости, улучшает технологические и эргономические показатели и улучшает условия труда обслуживающего персонала.

Типоразмерный ряд аппаратов при использовании листоканальных панелей может быть существенно расширен, при этом все аппараты вписываются в унифицированные габариты модульных линий.

Однако при подобном конструктивном решении возникают новые задачи расчетного и экономического характера.

1. Технико-экономическое обоснование.

Анализ конструктивных и эксплутационных особенностей таких серийно выпускаемых аппаратов массового производства, как пищеварочные котлы, позволяет сделать вывод о чрезмерной разнотипности их конструкций, которая приводит к тому, что аппараты имеют мало общих узлов и деталей в пределах своего типоразмерного ряда.

Например, котлы емкостью 40 и 60 литров на электрическом обогреве имеют несколько модификаций и коренным образом отличаются от котлов емкостью 100, 160 и 250 л.

Еще большие различия наблюдаются при изготовлении аппаратов одного и того же технического назначения, но при использовании разных видов обогрева: пар, газ, электроэнергия и твердое топливо.

Это обстоятельство сводит к минимуму возможность унификации, уменьшения металлоемкости и упрощения изготовления аппаратов.

Принцип модулирования приобрел широкое распространение как в нашей стране, так и за рубежом. Современные горячие цеха оснащаются модульными аппаратами, скомплектованными в линии.

Однако этот принцип требует нового конструктивного оформления аппарата, оказывает влияние на его выходные параметры с технико-экономические показатели. Расчеты показывают, чем больше модуль, тем труднее конструировать аппарат, но тем больше возможность унификации узлов и деталей.

Оценивая серийные тепловые аппараты, сконструированные не по модульному принципу, можно выявить следующие недостатки:

- малая степень унификации;

- усложненная технология изготовления;

- низкие эргономические показатели;

- увеличенная производственная площадь.

При сопоставлении металлоемкости серийных котлов за сравнительную единицу принимают массу котла, отнесенную к единице его емкости – кг/дм3.

Расчеты показывают, что при использовании листоканальных панелей средний коэффициент уменьшения удельной металлоемкости панельного котла по отношению к серийному составляет Р=0,55.

Как показывает анализ, панельные котлы превосходят серийные по следующим показателям: металлоемкости, технологичности при изготовлении, эргономичности благодаря приспособленности к функциональной таре, возможности унификации в результате применения одинаковых панельных эффектов, надежности в следствии жесткости панельных систем, к.п.д.

Следует также отметить, что панельный принцип применим к достаточно широкому кругу тепловых аппаратов, перспективен при создании новых аппаратов периодического действия и трансформаторов; дает возможность по меньшей мере на 50% улучшить качество аппаратов, включая такие их показатели, как металлоемкость, степень унификации, технологичность, эргономичность, упрощает заводскую оснастку и производство.

В таблице 1 приведены средние показатели материалоемкости котлов.

Таблица 1

| № п/п | Тип котла | Масса котла, отнесенная к полезной емкости, кг/дм3 | Масса узла «варочный сосуд – греющая полость» |

| 1. | Серийные отечественные (электрические) | 1,72 | 0,43 |

| 2. | Серийные зарубежные (электрические) | 2,06 | – |

| 3. | Панельные (электрические) | 1,48 | 0,14 |

Из данных таблицы 1 следует, что коэффициент уменьшения массы узла «варочный сосуд – греющая полость» у панельных котлов составляет к1=0,14/0,43=0,325, а для массы котла в целом к2=1,48/1,72=0,860.

Похожие работы

... котлы имеют приборы газовой автоматики безопасности и регулирования. По принципу действия газовая автоматика бывает следующих видов: электромагнитная, дилатометрическая пневматическая. Котел пищеварочный электрический опрокидывающий КПЭ-160 стоит из цилиндрического варочного сосуда, изготовленного из нержавеющей стали, наружного корпуса, покрытого теплоизоляцией и облицовкой. Образованное между ...

0 комментариев