При взаимодействии окиси углерода и водорода качественный состав продуктов реакции определяется видом используемого катализатора. Так, в зависимости от состава катализатора из окна углерода и водорода при соответствующих условиях (температура, давление и концентрация) можно получить метанол, высшие спирты, углеводороды, альдегиды и кислоты.

Метанол может также реагировать с окисью углерода и водородом, образуя ряд побочных веществ.

Основные требования, предъявляемые к катализатору синтеза метанола: высокая активность и селективность (направлять процесс в сторону преимущественного образования метанола), стабильность в работе, стойкость к колебаниям температуры и большая механическая прочность. Катализаторы для синтеза метанола подразделяются на две группы: цинк-хромовые и медьсодержащие (цинк-медь-алюминиевые и цинк-медь-хромовые). На отечественных производствах метанола в основном используют активный / цинк-хромовый катализатор при 250—400 кгс/см2 и 380—400 °С. Цинк-хромовый катализатор состоит из окиси цинка и хромита цинка. Химический состав его следующий: ZnO-ZnCrzO, 3ZnO-ZnCr204, 3,3ZnO-ZnCr20.

В настоящее время внедряется катализатор CMC-4 (Северодонецкий метанольный среднетемпературный). Этот катализатор более активен, чем обычный промышленный цинк-хромовый катализатор; технико-экономические показатели работы на нем предпочтительнее: снижается расход исходного газа, увеличивается степень превращения окиси и двуокиси углерода, на 5—10 °С снижается температура процесса синтеза.

В последнее время в связи с изменением сырьевой базы (переход на природный газ), совершенствованием методов очистки газа и развитием техники в ряде стран используют цинк-медь-алюминиевые и цинк-медные катализаторы. Катализаторы, имеющие в своем составе медь, более активны, чем цинк-хромовые, причем максимальная активность их наблюдается при 220—260 °С. В силу этой особенности катализаторы на основе меди обычно называют низкотемпературными. Высокая активность их при низких температурах позволяет проводить процесс при давлении ниже 200 кгс/см2, что значительно упрощает аппаратурное оформление. Разработан и освоен в промышленном масштабе катализатор СНМ-1 (Северодонецкий низкотемпературный метанольный). Химический состав невосстановленного образца следующий: 52—54% CuO, 26—28% ZnO, 5—6% AlaOs, насыпная масса 1,3—1,5 кг/м3, удельная поверхность 80—90 м^г, пористость ~50%.

Необходимо отметить, что медьсодержащие катализаторы по сравнению с цинк-хромовыми обладают малой термостойкостью и более чувствительны к каталитическим ядам. Медьсодержащий катализатор быстро снижает активность при перегревах, а в присутствии сернистых соединений образуется неактивный сульфид меди.

Сырье, используемое для производства низкотемпературных катализаторов, должно содержать минимальное количество примесей, поскольку наличие последних снижает селективность контакта и ухудшает качество метанола-сырца (особенно жесткие требования предъявляют к содержанию мышьяка, серы и железа). Поэтому при использовании сырья, загрязненного различными примесями, в том числе и сернистыми соединениями, медьсодержащие катализаторы практически не могут быть применены.

Производство катализаторов состоит из двух основных стадий:

приготовление катализатора и восстановление его до активного состояния. В промышленности цинк-хромовые катализаторы могут быть приготовлены «сухим» и «мокрым» методами.

При «сухом» методе приготовления предварительно измельченные окись цинка и хромовый ангидрид, взятые в определенном соотношении, тщательно перемешивают на бегунах сначала в сухом виде, затем с увлажнением дистиллированной водой. В полученную смесь вводят до 1% мелкодисперсного графита и формуют таблетки размером 5х5 или 9Х9 мм. По так называемому «мокрому» способу к суспензии окиси цинка добавляют раствор хромового ангидрида. Процесс проводят в специальных аппаратах-смесителях с последующим отделением воды. Полученную пасту последовательно сушат, смешивают с графитом и таблетируют. Приготовленный «мокрым» способом катализатор более однороден по химическому составу, более пористый, а также имеет высокую механическую прочность. Активность катализатора, приготовленного по «мокрому» способу, на 10—15% выше полученного «сухим» способом.

Цинк-хромовый катализатор получают также соосаждением из азотнокислых солей цинка и хрома. В растворе при взаимодействии этих солей с карбонатом аммония в осадок выпадают основные углекислые соли. При прокаливании осадка в атмосфере водорода получающиеся окислы цинка и хрома взаимодействуют с образованием хромита цинка. Полученную контактную массу после измельчения смешивают с графитом и таблетируют. Приготовленные катализаторы имеют высокоразвитую внутреннюю поверхность (более 100 м2), меньшую на 30—36% насыпную массу и более высокую активность, чем катализаторы, полученные по «сухому» способу.

Катализатор марки СМС-4 получают по так называемому «полумокрому» методу. Причем его можно приготовить на оборудовании, предназначенном для производства по «сухому» способу, без существенного усложнения технологии процесса приготовления.

Приготовление катализаторной массы в любом случае сопровождается взаимодействием хромового ангидрида с окисью цинка.

По техническим условиям невосстановленные образцы катализаторов должны содержать 55±1,5% ZnO, 34±1,0% СгОз, не более 1,3% графита, не более 2,0% воды гигроскопической (остальное — вода кристаллизационная). Невосстановленный катализатор представляет собой малопористое вещество с небольшой удельной поверхностью 10—15 м^г.

Активная форма цинк-хромового катализатора образуется в процессе его восстановления различными газами-восстановителями, например водородом. Удельная поверхность восстановленного катализатора 100—120 м^г (по «сухому» методу) и 196 м^г (по «мокрому» методу). Восстановление цинк-хромового катализатора сопровождается большим выделением тепла. Обычно восстановление проводят при медленном подъеме температуры до 190—210 °С. При неосторожном ведении процесса возможны самопроизвольные, в отдельных случаях местные, перегревы катализатора, которые приводят к потере его активности в результате спекания.

При восстановлении катализатора окисью углерода интенсивность восстановления замедляется выделяющейся двуокисью углерода. При местных перегревах катализатора возможно образование метана и как результат резкое повышение температуры. При восстановлении же водородом тормозящее действие на процесс оказывают пары воды. Для снижения скорости восстановления газ-восстановитель разбавляют инертным газом (обычно азотом).

В промышленных условиях цинк-хромовый катализатор можно восстанавливать непосредственно в колонне синтеза продувочным газом при 100—150 кгс/см2 и 190—210 °С. Содержание водорода в газе обычно поддерживают не выше 70 объемн.%. Процесс контролируют по количеству сливаемой воды, образующейся в результате восстановления: не более 5—8 л/ч с 1 м3 катализатора.

При восстановлении цинк-хромового катализатора вне колонны синтеза в кипящем слое перед таблетированием обеспечивается хороший контакт газа с катализатором и интенсивный отвод тепла. В последнее время внедрен в промышленность способ восстановления цинк-хромового катализатора (СМС-4) парами метанола при 170—230 °С и атмосферном или повышенном давлении. Продолжительность восстановления 8—36 ч. При использовании в качестве восстановителя паров метанола уменьшается опасность перегрева катализатора, кроме того, процесс восстановления можно вести без циркуляционных компрессоров.

Пробег промышленного цинк-хромового катализатора в значительной степени определяется условиями восстановления катализатора и процесса синтеза метанола на нем. В начальной стадии развития производств метанола, когда в качестве сырья использовали водяной газ со значительным количеством примесей и процесс проводили при отношениях На : СО не выше 4. пробег катализатора не превышал 4—5 месяцев. При использовании природного газа и отношении Н2: СО в цикле выше 6 цинк-хромовый катализатор практически не снижает активность в течение года. Обычно

* Исходным газом называют очищенный конвертированный газ, поступающий при высоком давлении в агрегат синтеза.

** Т. е. время эксплуатации катализатора, в течение которого выход метанола соответствует средним величинам по проекту. отработанный цинк-хромовый катализатор не регенерируют. Для стабилизации работы цинк-хромового катализатора во времени в него вводит окислы металлов VI группы периодической системы, например окислы молибдена, вольфрама и др. -

Низкотемпературные катализаторы могут быть получены разнообразными способами и из различного сырья. При приготовлении катализаторов предпочтение отдается методу соосаждения. Выпускают такие катализаторы в таблетках размером 5х5 мм.

Восстановление низкотемпературных катализаторов сложнее, чем цинк-хромовых и требует большой осторожности. Катализаторы восстанавливают в узком интервале температур (110—115°С), при этом выделяется большое количество тепла. Восстановление можно проводить при атмосферном и повышенном давлениях — важно обеспечить отвод тепла от катализатора. Необходимо заметить, что низкотемпературный катализатор обладает пирофорными свойствами, и при выгрузке из колонн синтеза возможен его сильный разогрев и даже воспламенение. Поэтому до выгрузки катализатор пассивируют, т. е. обрабатывают паром или азотом, содержащим до 5 объемн.% Oz.

Доля установок, работающих на низкотемпературных катализаторах, в производстве метанола пока незначительна. Однако перевод производств на природный газ, разработка методов очистки газа от сернистых соединений и простота конструкции аппаратуры синтеза при низком давлении расширяет перспективу использования этих катализаторов в промышленности,

Влияние различных параметров на процесс синтеза метанола.

В процессе синтеза метанола с течением времени активность катализатора снижается. Чтобы обеспечить нормальные условия

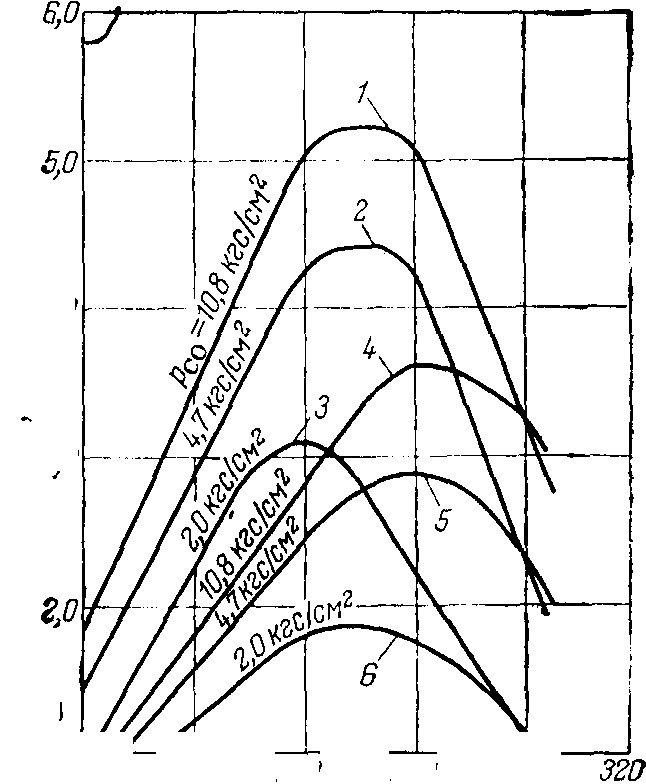

синтеза метанола и достичь оптимальных технико-экономических показателей производства, корректируются технологические параметры процесса—температура, давление, отношение На: СО, объемная скорость и содержание инертных компонентов в газе. Производительность катализатора является показателем, который может быть применен для оценки активности катализатора и эффективности его работы. Производительность катализатора— это количество продукта (метанола), получаемого с единицы объема катализатора за единицу времени, например т СНзОН/м3 с катализатора в сутки. Кроме температуры, давления, объемной скорости и состава исходного газа на производительность влияет также и размер зерна катализатора.

Условия проведения процесса. Исходя из термодинамики и кинетики процесса выбирают условия его проведения на соответствующих катализаторах.

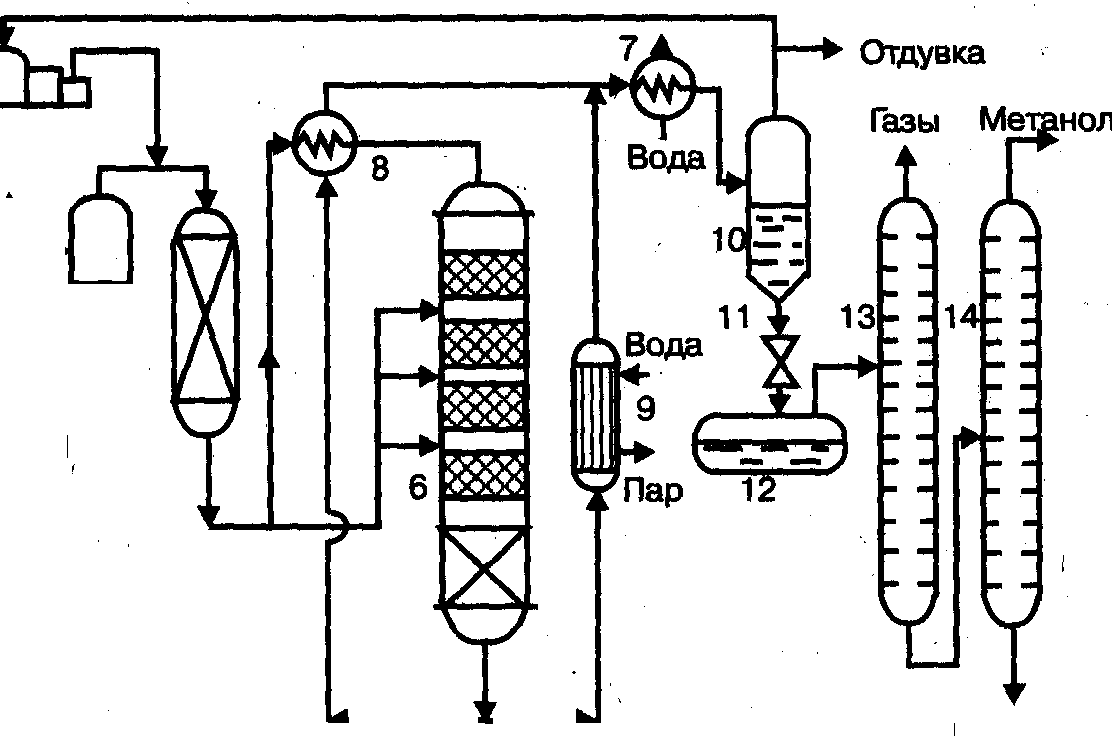

Так, в промышленных условиях на цинк-хромовых катализаторах процесс ведут под давлением 25—70 мПа, при температуре 370—420 °С, объемной скорости подачи газовой смеси-lOOOO—35000-i и мольном соотношении Н2:СО=(1,5—2,5):1. Обычно исходный газ содержит 10—15% инертных примесей. В связи с этим требуется непрерывный вывод части рецикла газовой смеси (»10%) из системы. В этих условиях конверсия СО за один проход составляет 5—20% при выходе метанола 85—87% от стехиометрического. Непревращенный газ возвращается в реактор после конденсации метанола и воды. Одновременно с метанолом образуется ряд побочных продуктов: диметиловый эфир, высшие спирты и др.

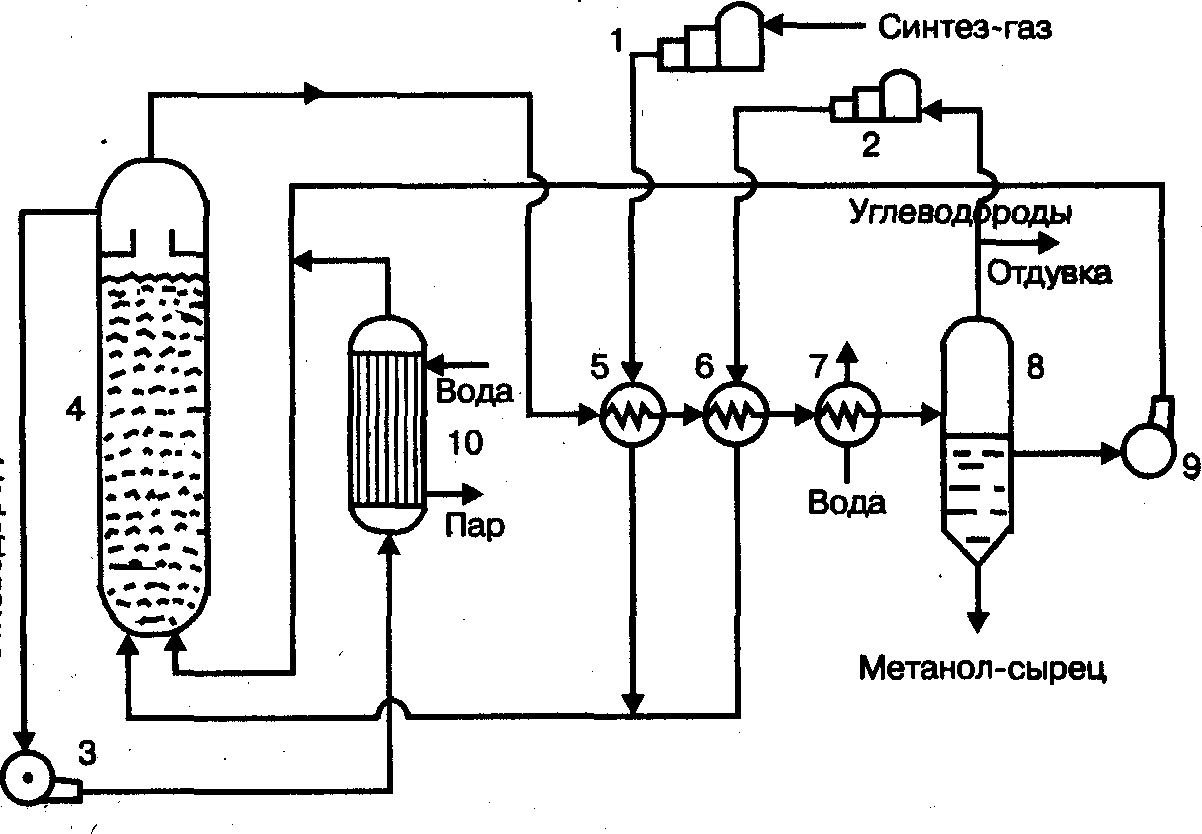

При работе на низкотемпературных медьсодержащих катализаторах давление поддерживается в пределах 3—5 мПа, температура—230—280 °С, объемная скорость 8000—12000 ч-', мольное соотношение Н2:СО==(5—7) : 1. Обязательным условием успешной работы низкотемпературных катализаторов является присутствие в газовой смеси 4—5% (об.) диоксида углерода. Он необходим для поддержания активности таких катализаторов. Срок службы катализатора при выполнении этого условия достигает 3—4 лет.

При подготовке данной работы были использованы материалы с сайта http://www.studentu.ru

Похожие работы

... синтеза. Температура процесса зависит главным образом от активности применяемого катализатора и варьируется в пределах от 250 до 420°С. В соответствии с температурным режимом работы катализаторы синтеза метанола подразделяются на высокотемпературные и низкотемпературные. Высокотемпературные катализаторы, получаемые методом соосаждения оксидов цинка и хрома, например, катализатор СМС-4 состава ...

... металлов ведет к образованию высших спиртов,(4).Также протекает реакция Будуара (6), но только до тех пор, пока не достигнута определенная температура. Влияние вида катализатора на параметры, скорость и глубину процесса Синтез метанола на цинк-хромовом катализаторе В 1923 г. фирмой BASF было предложено проводить синтез метанола на цинк-хромовом катализаторе. На этом катализаторе процесс ...

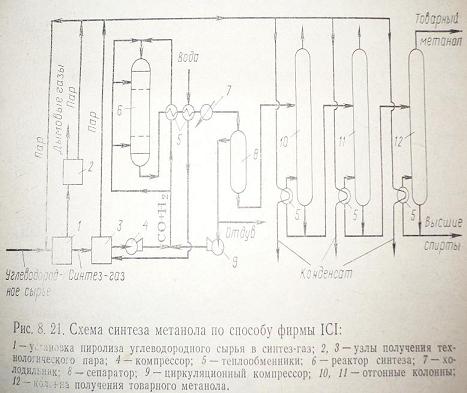

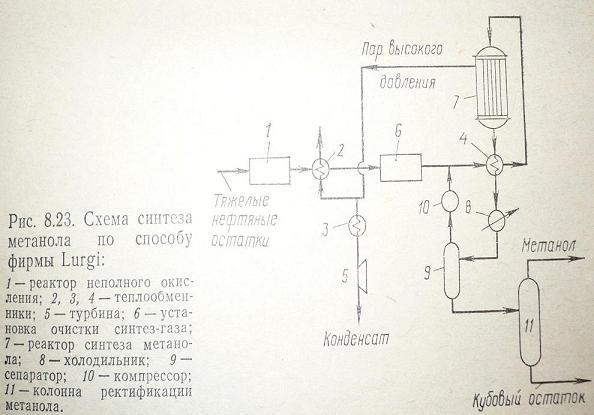

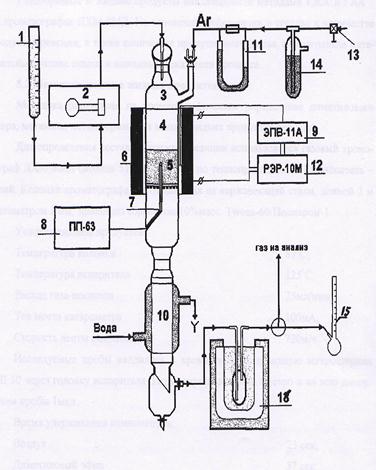

... с циркуляционным газом, который поджимается до рабочего давления в компрессоре 2. Газовая смесь проходит через адсорбер. Высшие спирты Рис. 1. Технологическая схема производства метанола при низком давлении: 1 — турбокомпрессор, 2 — циркуляционный компрессор, 3, 7 —холодильники, 4 — сепаратор, 5 — адсорбер, 6 — реактор адиабатического действия, б — ...

... эту высокую стоимость. К тому же метанол сильно ядовит. Что касается дизельных двигателей, то в них можно использовать продукт разложения метанола – ДМЭ. 4. Получение диметилового эфира дегидратацией метанола Дегидратация метанола с получением диметилового эфира-исторически первый путь проведения данного синтеза. Этому процессу ещё с 1960-х годов было посвящено множество работ советских и ...

0 комментариев