Навигация

Укладка и уплотнение бетонной смеси

3.1.4 Укладка и уплотнение бетонной смеси.

Укладка и уплотнение бетонной смеси - это наиболее ответственный процесс возведения монолитных бетонных и железобетонных конструкций, называемый бетонированием. От соблюдения нормативных требований при бетонировании зависит качество возводимых конструкций. До укладки бетонной смеси должны быть выполнены все необходимые подготовительные операции: проверка правильности установки опалубки, арматуры и закладных деталей; очистка опалубки от строительного мусора и смазка поверхности; увлажнение деревянной опалубки. Основное требование при бетонировании — послойная укладка бетонной смеси с тщательным заполнением опалубочной формы и уплотнением каждого слоя. Для обеспечения монолитности бетонного камня верхний слой бетонной смеси укладывают до начала схватывания нижнего слоя.

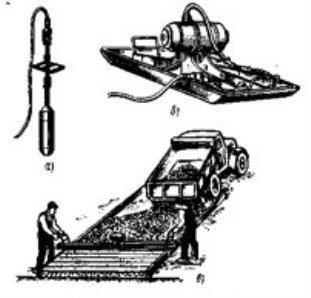

Колонны, стены и перегородки, а также стойки рам бетонируют ярусами на высоту этажа. В пределах яруса бетонирование ведут непрерывно. Строительными нормами ограничивается высота непрерывного бетонирования: для колонн - 5 м, для стен и перегородок — 3 м. Бетонную смесь подают сверху с уровня перекрытия, применяя звеньевые хоботы, либо сбоку, с временных рабочих настилов, через отверстия в опалубке — карманы. Балки, прогоны и плиты перекрытий, как правило, бетонируют одновременно. При высоте балок свыше 800 мм их бетонируют раздельно, устраивая на уровне плиты рабочий шов. Арки и своды бетонируют в направлении от пят к замку, одновременно с двух сторон. При пролете более 15 м бетонную смесь укладывают полосами, параллельно продольной оси. Между полосами оставляют небольшие разрывы, которые заполняют через 5...7 дней после усадки бетонной смеси. Бетонные подготовки устраивают полосами шириной 3...4 м, укладывая бетонную смесь через полосу сразу на всю высоту. Уложенный слой бетонной смеси уплотняют трамбованием, штыкованием и вибрированием. Основной способ уплотнения бетонных смесей с осадкой конуса 6...8 см — вибрирование. Существует несколько разновидностей вибраторов: внутренние; поверхностные; наружные (см. рис.4).

Рисунок 4 – Вибраторы

а – внутренний; б и в – поверхностные (площадочный и виброрейка)

Степень уплотнения бетонной смеси зависит от частоты и амплитуды колебаний, продолжительности вибрирования. Низкочастотные вибраторы (до 3500 колебаний в минуту) применяют при укладке бетонных смесей с крупным заполнителем. Для мелкозернистых смесей более эффективны высокочастотные вибраторы (до 20000 колебаний в минуту). Продолжительность вибрирования устанавливают наблюдением (она составляет 20...60 с). Вибрирование следует прекращать, когда бетонная смесь больше не оседает, на поверхности появилось цементное молоко, и пузырьки воздуха не выделяются. Дальнейшее вибрирование может вызвать расслоение бетонной смеси. Для повышения плотности и конечной прочности бетона, а также ускорения сроков распалубливания в тонкостенных конструкциях применяют вакуумирование свежеуложенной бетонной смеси — удаление (отсасывание) излишнего количества воды и воздуха.

При бетонировании конструкций не всегда возможно обеспечить непрерывный процесс по технологическим и организационным причинам, поэтому устройство рабочих швов неизбежно. Так называют плоскости стыков между затвердевшим и свежеуложенным бетоном, образованные вследствие перерыва в бетонировании. Рабочие швы необходимо размещать в местах, наименее опасных для прочности конструкции в соответствии с требованиями СНиП 3.03.01—87 и соблюдать правильную обработку.

В зимнее время появляются дополнительные работы: очистка рабочих мест, опалубки от снега и наледи. Необходимо обеспечить условия твердения бетонной смеси. Для этого используют различные методы, выбор способа осуществляется в зависимости от массивности конструкции. Определяют модуль поверхности конструкции.

![]() , (1)

, (1)

где F - площадь охлаждаемой поверхности, V - объем уложенного бетона. Массивные конструкции при М = 3…4 1/м. В этом случае используется метод «термоса». При этом твердение бетона происходит за счет тепла, которое выделяется при реакции воды с цементом и дополнительно введенного тепла в бетонную смесь (в заводских условиях или непосредственно на объекте методом кратковременного электропрогрева). Технологическая сущность метода в том, что имеющая положительную температуру (15-30°С) бетонная смесь укладывается в утепленную опалубку. Бетон конструкции набирает заданную прочность за счет начального теплосодержания. При М = 6…10, реже 12 используется электропрогрев внутренними и наружными электродами. Внутренние электроды выполняются из круглой арматуры d = 6 мм. Процесс прогрева осуществляется в 2 этапа: 1) нагрев до расчетной величины; 2) прогрев до необходимой прочности бетона. При М выше 12 наиболее технологически приемлемым способом является бетонирование в тепляках: над бетонируемой конструкцией устанавливают временный шалаш, в него подают теплый воздух с целью обеспечения температуры помещения 15°С. Используются противоморозные добавки солей нейтральных арматур в процентах от количества цемента. Например, при t = 16°C, NaNO3 вводят до 8%, поташа до 10% от массы цемента.

0 комментариев