Навигация

![]() і

і ![]() – погонні навантаження від ваги вантажу і робочого елемента

– погонні навантаження від ваги вантажу і робочого елемента

конвеєра;

![]() - прискорення сили тяжіння;

- прискорення сили тяжіння;

![]() , м – довжина конвеєра.

, м – довжина конвеєра.

|

|

( 3.10 ) |

Формула (3.10) одержана за умови, що ланцюг є абсолютно твердим тілом, придатна для визначення динамічних зусиль інерційного характеру в коротких конвеєрах.

В розподіленні навантажень на ланцюги конвеєрів значної довжини суттєву роль відіграє пружність тягового елемента, - виникають динамічні зусилля коливного характеру, які залежать від параметрів і характеристик ланцюгів, зірочок, швидкості руху, величини рухомих мас, розмірів і форми траси, конструкції приводу.

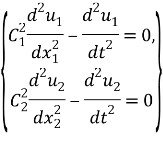

Еквівалентна схема такого конвеєра представляється складним пружним стержнем, коливний рух якого описується системою рівнянь

|

|

( 3.11 ) |

в яких ![]() і

і ![]() - функції пружного зміщення набіжної і збіжної віток, відповідно;

- функції пружного зміщення набіжної і збіжної віток, відповідно;

|

|

|

де ![]() , Н – статична жорсткість ланцюга;

, Н – статична жорсткість ланцюга;

![]() - коефіцієнт участі вантажу в нерівномірному русі.

- коефіцієнт участі вантажу в нерівномірному русі.

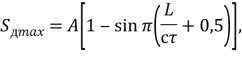

Розв’язок (3.10) знаходять у вигляді

|

|

( 3.12 ) |

де А, Н – амплітуда збуджуючої сили;

![]() - середня швидкість поширення пружних коливань;

- середня швидкість поширення пружних коливань;

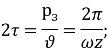

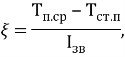

![]() , с – на півперіод збуджень,- переспряження шарнірів ланцюга з привід-

, с – на півперіод збуджень,- переспряження шарнірів ланцюга з привід-

ною зірочкою

|

|

( 3.13 ) |

![]() , м – довжина тягового елемента конвеєра.

, м – довжина тягового елемента конвеєра.

Період Т, с власних коливань тягового елемента

|

|

( 3.14 ) |

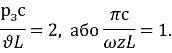

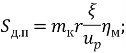

Явище резонансу настає у випадках рівності (кратності) періодів власних коливань Т,с тягового елемента і збудження ![]() , с:

, с:

із умови рівності періодів ![]()

звідки

|

|

( 3.15 ) |

Із (3.12):

при ![]() , де n – парне число

, де n – парне число

|

|

( 3.16 ) |

при ![]() , де m – не парне число

, де m – не парне число

|

|

( 3.17 ) |

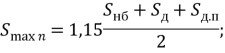

Розрахункова розривна сила , Н, ланцюга

Fрозр. ≥ ![]()

де ![]() – коефіцієнт запасу міцності ланцюга;

– коефіцієнт запасу міцності ланцюга;

![]() Н – розрахункова сила натягу вітки ланцюга

Н – розрахункова сила натягу вітки ланцюга

|

|

( 3.18 ) |

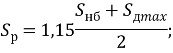

Сила натягу ланцюга в період пуску привідного двигуна

|

|

( 3.19 ) |

де ![]() , Н – динамічне навантаження на тяговий елемент під час пуску конвеєра

, Н – динамічне навантаження на тяговий елемент під час пуску конвеєра

|

|

( 3.20 ) |

тут ![]() , кг – зведена (до швидкості руху тягового органу конвеєра) маса

, кг – зведена (до швидкості руху тягового органу конвеєра) маса

вантажу, тягового органі і обертових частин конвеєра (без

приводу)

|

|

( 3.21 ) |

![]() – коефіцієнт, що враховує пружне видовження ланцюгів,

– коефіцієнт, що враховує пружне видовження ланцюгів,

![]() – погонні маси ланцюга і вантажу відповідно;

– погонні маси ланцюга і вантажу відповідно;

![]() – коефіцієнт, що враховує зменшення середньої швидкості

– коефіцієнт, що враховує зменшення середньої швидкості

обертових мас конвеєра (порівняно із швидкістю![]() );

);

![]() , кг – маса обертових частин конвеєра (без приводу);

, кг – маса обертових частин конвеєра (без приводу);

![]() - кутове прискорення вала двигуна під час пуску

- кутове прискорення вала двигуна під час пуску

|

|

( 3.22 ) |

при цьому ![]() , Н·м – середній пусковий момент

, Н·м – середній пусковий момент

привідного двигуна,

![]() , Н·м – момент сил статичного опору руху тягового

, Н·м – момент сил статичного опору руху тягового

елемента конвеєра під час пуску;

![]() , кг·м2 - зведений до вала

, кг·м2 - зведений до вала

двигуна момент інерції рухомих мас конвеєра і вантажу;

тут ![]() , м – радіус початкового (ділильного) кола привідної зірочки;

, м – радіус початкового (ділильного) кола привідної зірочки;

![]() - передаточне число приводу;

- передаточне число приводу;

![]() - к.к.д. механізму приводу;

- к.к.д. механізму приводу;

![]() , Н – сумарна сила опору пересування тягового органу з вантажем.

, Н – сумарна сила опору пересування тягового органу з вантажем.

Тема 4. Тягові ланцюги.

Різнотипні тягові ланцюги, що використовуються в якості робочого органу (тягового чи вантажонесівного) в конвеєрах різних за конструкціями та призначенням, узагальнено відзначаються:

• можливістю обгинання зірочок і блоків малих діаметрів;

• гнучкістю в горизонтальній та вертикальній площинах;

• високою міцністю та незначним видовженням;

• зручністю і підвищеною міцністю кріплень вантажонесівних та

опорних елементів;

• надійністю передавання тягової сили зачепленням на зірочці при

малому попередньому натягуванні (5…20%) від тягової сили;

• можливістю використання при високих температурах.

Недоліки тягових ланцюгів:

• відносно високі маса і вартість;

• наявність великої кількості шарнірів, кі потребують ретельного

догляду і змащування в процесі експлуатації;

• обмеження швидкості руху ≈ (1,0…1,5) м/с, внаслідок появи дина-

мічних навантажень та інтенсивного зношування на високих швид-

костях;

Конструктивні типи ланцюгів.

Конструктивні типи ланцюгів.

Основні параметри ланцюгів:

• крок рл, м – відстань між осями шарнірів;

• руйнівна (розривна) сила Fр, Н;

• маса (погонна) m, кг/м.

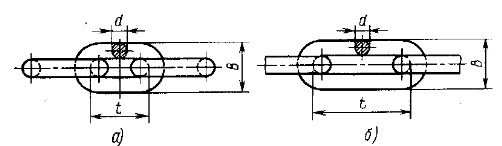

Круглоланкові зварні ланцюги поділяються на коротколанкові, в яких ширина В наближено дорівнює кроку р (В![]() р) та довго ланкові, в яких р > В.

р) та довго ланкові, в яких р > В.

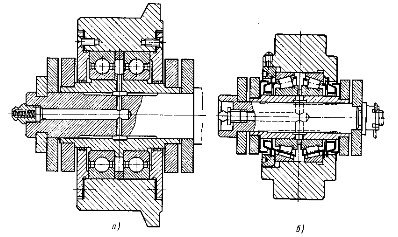

Рис. 4.1. Зварні круглоланкові ланцюги:

а) – коротколанковий; б) – довголанковий.

Матеріали для виготовлення ланцюгів: пруткова сталь марок Ст.2, Ст.3, сталь 10, легована сталь 30ХГСА з термічною обробкою (цементація, загортування, відпускання) або без термічної обробки.

Ланцюги виготовляють відрізками довжиною (1…2) м, які затим з’єднують в єдиний тяговий орган конвеєра разом з вантажонесівними елементами з допомогою спеціальних з’єднувальних ланок.

По точності виготовлення кругло ланкові ланцюги поділяються на калібровані (з відхиленням кроку від ![]() 1,0% до 2,5%) і некалібровані )з відхиленням кроку до 40%). Перші приводяться в рух зачепленням на зірочці (кулачковому Блоку), другі – фрикційно на гладкому блоці.

1,0% до 2,5%) і некалібровані )з відхиленням кроку до 40%). Перші приводяться в рух зачепленням на зірочці (кулачковому Блоку), другі – фрикційно на гладкому блоці.

Круглоланкові ланцюги вирізняються:

• простою конструкцією;

• низькою вартістю;

• просторовою гнучкістю;

• відкритими самоочищуваними шарнірами;.

Недоліки ланцюгів:

• не значна площа контакту ланок, що є передумовою швидкого зношу-

вання, особливо ланок з невисокою твердістю робочих поверхонь;

• недостатньо висока точність виготовлення, особливо некаліброваних

ланцюгів вимагає застосування фрикційних приводів.

В конвеєрах переважно застосовують калібровані термічно оброблені ланцюги. Їх розраховують на розтягування при ![]() МПа.

МПа.

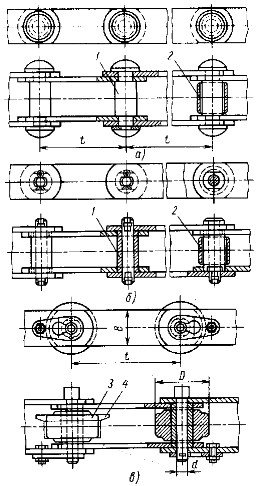

Пластинчасті ланцюги.

За конструкцією вузла шарніра поділяються на:

• безвтулкові безроликові та безвтулкові роликові;

• втулкові безроликові та втулкові роликові;

• каткові з гладкими катками та каткові з ребордними катками.

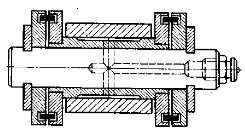

Рис. 4.2. Конструкції пластинчастих ланцюгів:

а) – безвтулкові; б) – втулкові; в) – каткові.

Ролик, встановлений на валик чи втулку ланцюга, так саме і каток, встановлений на втулку, при входженні шарніра в зачеплення катається по поверхні зубця, завдяки чому зменшуються втрати на тертя в зачепленні та зношення спряжених поверхонь. Зовнішній діаметр роликів, на відміну від катків,й за ширину пластини; діаметр роликів завжди більший за ширину пластини, рис. 4.2.

В зачепленнях ланцюгів із зірочками котки і ролики виконують однакові функції; на лінійних (криволінійних) ділянках трас конвеєрів котки виконують також функції опорно-ходових елементів робочих органів (полотна, настилу, підвісок і ін.) їх.

Найбільш прості на конфігурацією і дешеві безвтулкові (інакше – штирьові) ланцюги, внаслідок малої площі поверхонь контакту в шарнірах швидко зношуються при значних навантаженнях і підвищених (більше 1,0 м/с) швидкостях; їх застосування в конвеєрах обмежене машинами тихохідними з малими тяговими силами.

Найбільш прості на конфігурацією і дешеві безвтулкові (інакше – штирьові) ланцюги, внаслідок малої площі поверхонь контакту в шарнірах швидко зношуються при значних навантаженнях і підвищених (більше 1,0 м/с) швидкостях; їх застосування в конвеєрах обмежене машинами тихохідними з малими тяговими силами.

Найбільш ефективними в застосуванні є роликові та коткові пластинчасті ланцюги завдяки конструкції шарнірів

![]()

![]()

![]()

![]()

![]()

![]()

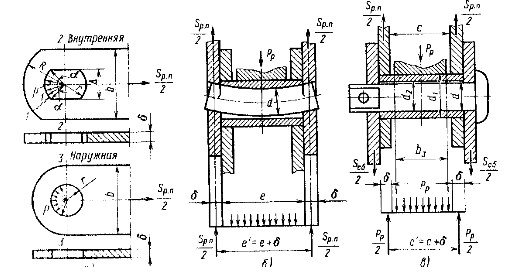

Рис. 4.3. Конструкції вузлів шарнірів пластинчастих ланцюгів:

а – пластинчастого втулкового; б, в – пластинчастого коткового (з гладкими

і ребордними котками) на підшипниках ковзання; г , д – те ж саме на підшип-

никах кочення; е – пластинчастої роликової із закритим шарніром.

Параметри пластинчастих ланцюгів унормовані ДСТУ (ГОСТ 588), згідно з яким виготовляються ланцюги типів: 1 – втулкові; 2 – роликові4 3 – коткові без реборд; 4 – з ребордами на котках з підшипниками ковзання. Ланцюги всіх типів мають три виконання: 1М – нерозбірні, - з двохстороньо розклепаними суцільними валиками і запресованими втулками; 2М – розбірні,- з роз’ємним кріпленням втулок і суцільних валиків на лисках; 2МС – нерозбірні ,- з порожнистими валиками.

Нормальний ряд кроків,мм: 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 600; 800; 1000.

Нормальний ряд кроків,мм: 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 600; 800; 1000.

Матеріали та наближені розрахунки на міцність деталей пластинчастих ланцюгів.

Пластини. Рекомендований матеріал – сталь 40, 40Х, 45, 50, з термообробкою (загартування з відпусканням) до НRС 27…33.

![]()

![]()

Рис. 4.4.

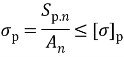

Умова міцності (на розрив) перерізів 1-1 та 2-3 внутрішньої та 3-3 зовнішньої пластин

|

|

( 4.1 ) |

де ![]() , Н – розрахункова сила натягу ланцюга;

, Н – розрахункова сила натягу ланцюга;

![]() , м2 – ефективна площа перерізу пластин;

, м2 – ефективна площа перерізу пластин;

![]() і

і ![]() , МПа – розрахункове розривне напруження в перерізі та його

, МПа – розрахункове розривне напруження в перерізі та його

допустима межа, відповідно;

в перерізі 1-1

|

|

|

тут р, МПа – рівномірно розподілений (по площі контакту) тиск між пластиною

і валиком

|

|

( 4.2 ) |

при цьому ![]() і

і ![]() , м – радіус провушини та товщина пластини, відповідно;

, м – радіус провушини та товщина пластини, відповідно;

![]() - центральний кут у провушині (рис. 4.4, а);

- центральний кут у провушині (рис. 4.4, а);

в перерізі 2-2

|

|

( 4.3 ) |

тут ![]() і

і ![]() , м – ширина пластин і провушин, відповідно;

, м – ширина пластин і провушин, відповідно;

в перерізі 3-3

|

|

|

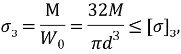

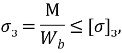

Валик, рис. 4.4, б. Рекомендований матеріал: сталь 40, 45, 50 з термообробкою до НRС 40…50 на поверхні; сталь 20Г, 20Х з НRС 55…62 після цементації і загартування; сталь 40Х з НRС 50…58 після загартування. Умова міцності при згинанні

|

|

( 4.4 ) |

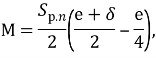

де М, Н·м – згинаючий момент у середньому перерізі валика

|

|

( 4.5 ) |

тут е, мм – відстань між зовнішніми пластинами;

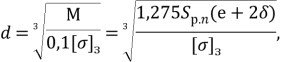

![]() , мм3 – осьовий момент опору перерізу валика, при цьому

, мм3 – осьовий момент опору перерізу валика, при цьому

![]() , мм – діаметр валика;

, мм – діаметр валика;

![]() МПа – допустиме згинальне напруження для матеріалу

МПа – допустиме згинальне напруження для матеріалу

валика (сталь 40, сталь 50;

із умови (4.4)

|

|

( 4.6 ) |

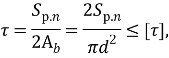

Напруження від зрізання

|

|

( 4.7 ) |

де ![]() , мм2 – площа перерізу валика;

, мм2 – площа перерізу валика;

![]() МПа – допустиме напруження при зрізанні для матеріалу валика.

МПа – допустиме напруження при зрізанні для матеріалу валика.

Втулка, рис. 4.4, в. Рекомендований матеріал: сталь 15, сталь 20 із НRС 50…58 після цементації і загартування.

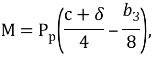

Умова міцності при згинанні

|

|

( 4.8 ) |

де М, Н·мм – згинаючий момент у середньому перерізі втулки

|

|

( 4.9 ) |

де с і ![]() , мм – відстань між осями внутрішніх пластин та ширина ролика

, мм – відстань між осями внутрішніх пластин та ширина ролика

(котка), відповідно;

![]() , Н – сила на зубці зірочки,

, Н – сила на зубці зірочки, ![]() ,

, ![]() - сила натягу збіжної

- сила натягу збіжної

вітки ланцюга,

![]() , мм3 – момент опору перерізу втулки

, мм3 – момент опору перерізу втулки

|

|

( 4.10 ) |

тут ![]() і

і ![]() , мм – діаметри втулки, відповідно зовнішній і внутрішній;

, мм – діаметри втулки, відповідно зовнішній і внутрішній;

після підстановки

|

|

( 4.11 ) |

тут ![]() .

.

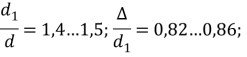

Рекомендовані співвідношення розмірів пластин, валиків і втулок:

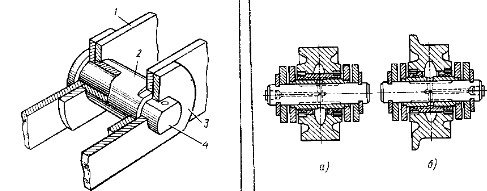

![]()

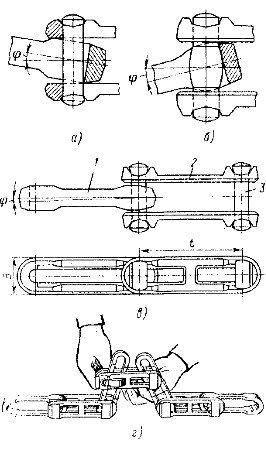

Розбірні ланцюги. За конструкцією і способом виготовлення поділяються на ковані (гаряче штамповані), рис. 4.5. і холодно штамповані, рис. 4.6.

Рис. 4.5. Конструкція кованого (гарячештампованого) ланцюга:

а, б – схеми рухомості осі ланцюга в площині осі шарніра відповідно, з циліндричним і бочкоподібним валиком; в – секція ланцюга, г – схема складання ланцюга.

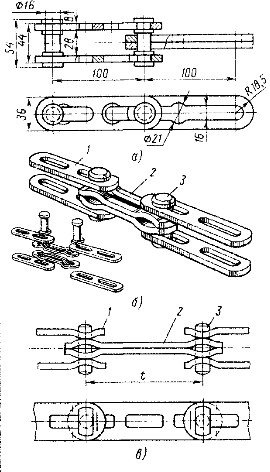

Рис. 4.6. Конструкція холодноштампованого ланцюга.

0 комментариев