ҚАЗАҚСТАН РЕСПУБЛИКАСЫНЫҢ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТЕРЛІГІ

РМҚ «Қарағанды мемлекеттік индустриялық университеті»

«Металдарды қысыммен өңдеу» кафедрасы

БЕКІТЕМІН:

РГП ҚМИУ-нің оқу ісі

жөніндегі проректор

_________Жаксыбаева Г.Ш.

«_____»___________2015 ж.

.

«Престеу технологиясы»

модулі

КОНСПЕКТ ТЕЗИСТЕРІ

5В053800- «Материалдарды қысыммен өңдеу технологиясы»

мамандығының студенттерге арналған

Күндізгі толық және қысқартылған оқу түрі

Теміртау, 2015 ж.

|

КЕЛІСІЛГЕН: МжәнеҚ факультетінің деканы ___________Жабалова Г.Г. «____» ____________ 2015ж. |

|

ҚҰРАСТЫРҒАН: МҚӨ кафедрасының аға оқытушысы _____________Айнабекова С.С. |

«МҚӨ» кафедрасының отырысында қарастырылған Протокол №__ «__»_______________ 2015 ж. МҚӨ кафедрасының меңгерушісі __________________ Кривцова О.Н |

МАЗМҰНЫ

№1 дəріс. Өңдеу технологиясының жалпы негіздері.

Қысыммен өңдеу процестерінің сипаттамасы

жəне технологиялық циклы................................................................................. 4

№2 дəріс. Қара жəне түсті металдар жіктелуі..................................................... 5

№3 дəріс. Өнім сапасын бақылау жəне əрлеу..................................................... 9

№4 дəріс. Престеу. Машинамен соғу. Жалпы мəліметтер................................ 14

№5 дəріс. Престеу құрылғысы........................................................................... 16

№6 дəріс. Престеу кезінде металл ағысы........................................................... 18

№7 дəріс. Престеу күші...................................................................................... 22

№8 дəріс. Технологиялық операциялар мен құралдар..................................... 26

№9 дəріс. Сымдау. Жалпы мəліметтер. Сымдау бағыты.................................. 31

№10 дəріс. Домалақ шыбықты жəне сымды сымдау

кезіндегі күш пен деформация............................................................................ 31

№11 дəріс. Гидро- жəне пластогидродинамикалық

үйкеліс тəртібінде сымдау................................................................................... 32

№12 дəріс. Құбырлар сымдау əдістері.............................................................. 35

№13 дəріс. Сымдау өндірісінің технологиялық операциялары. Сымдау жабдықтарының жіктелуі................................................................................... 36

№14 дəріс. Сымдау құралдары мен машиналары............................................ 38

№15 дəріс. Сымдау құралы (волоктар). Волоктардың мəні мен түрлері........ 41

1 дəріс. Өңдеу технологиясының жалпы негіздері. Қысыммен өңдеу процестерінің сипаттамасы жəне технологиялық циклы.

Металдарды қысыммен өңдеудің (МҚӨ) барлық процестері, берілген пішіндегі бұйым алу мақсатымен арнайы құрал қолдану нəтижесінде бастапқы дайындаманың пластикалық деформациялануына негізделген. МҚӨ процестерін ыстық жəне суық күйде жүзеге асырады. Бұл кезде металдардың құрылымы, механикалық жəне басқа қасиеттері жақсарады. Қысыммен өңдеудің негізгі процестері илемдеу, сымдау, Престеу, соғу, көлемдік жəне табақты штамптау болып табылады. Илемдеу деп металдың екі немесе бірнеше айналмалы біліктер арасындағы пластикалық деформациялану процесін айтады (1 а сурет). Илемдеу тəсілдерін, өңдеу бағыты (ұзындығы бойымен, көлденең жəне бұрандалы) бойынша жəне алынатын бұйым пішіні (табақты, сұрыпты, құбырлар прокаты) бойынша ажыратады.

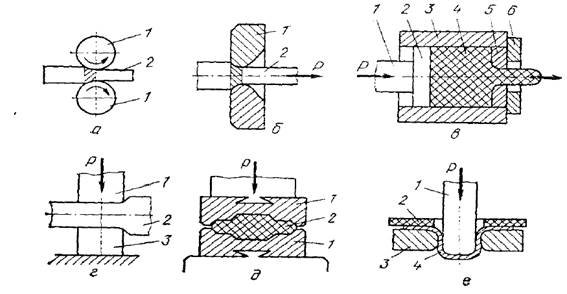

1 сурет - Металдарды қысыммен өңдеудің негізгі процестері: а – илемдеу; б – сымдау; в – престеу; г – соғу; д – көлемдік штамптау; е – табақты штамптау

Илемдеу, өңдеудің кеңінен тараған процесі, ол арқылы барлық балқытылатын металдың шамамен 90%-ы өтеді. Илемдеуды жоғары механикаландырылған жəне автоматтандырылған илемдеу стандарында,11 негізінде, металлургия өнеркəсібінде жүзеге асырады. Алайда машина жасауда да илемдеудың əртүрлі тəсілдері, оның ішінде агрегаттарда прокаттың арнайы түрлерін (шарлар, роликтер, мерзімді кескіндер, теміржол көліктерінің дөңгелектері мен дөңгелек бандаждарын, тығындар, тербеліс подшипниктерінің сақиналарын, бұрандалар, тісті дөңгелектерін, жұлдызшаларды жəне көптеген басқа машина бөлшектерін) алу үшін пайдаланылады. Сымдау – қысыммен өңдеу тəсілі, мұнда дайындама 2 сымдау станында волок деп аталатын 1 құралында тарылу тесігі арқылы созылады (1 б сурет). Бұл кезде дайындықтың көлденең қимасы кішірейеді жəне волокта тесік пішініне ие болады. Сымдау стандарында сымның барлық түрлерін, көлденең өлшемдері нақты болатын шыбықтарды, үлгілі кескіндер мен құбырларды өндіреді. Престеу, матрица ұстағышпен 6 ұсталып тұрған матрица тесігі 5 арқылы контейнерден 3 металды 4 пуансонмен 1 жəне пресс-шайбамен 2 сығып шығару жолымен əртүрлі пішіндегі, тұтас жəне іші қуыс бұйымдар алу тəсілі (1 в сурет). Пішін түзу тұрғысынан, Престеу шексіз мүмкіндіктерге ие жəне кеңінен қолданылады, əсіресе түсті жəне қиын пішінделетін металдар мен балқымаларды өңдеу кезінде. Соғу – əртүрлі құралдар қолдану арқылы жоғарғы жəне төменгі балғамен соғу немесе гидравликалық Престеумен дайындаманы қысу процесі. Соғу, машина жасау кəсіпорындарында негізгі металлургиялық процесс болып табылады, онда оның көмегімен дайындамалар мен массасы бірнеше граммнан жүз тоннаға дейін болатын бөлшектерді дайындайды. Көлемдік штамптау – штамптарда металл деформациясының процесі, олардың ішкі қуыс пішіні мен өлшемдері, алынатын шыңдалғы пішіні мен өлшемдерін анықтайды. Табақты штамптауды пуансон, қысу жəне матрица көмегімен суық штамптау престерінде жүзеге асырады. Табақты дайындама қалыңдығы бұл кезде дерліктей өзгермейді. Əдіс минималды массамен жəне жоғары конбетукциялық беріктілікпен, əртүрлі машина бөлшектерін алуға мүмкіндік береді (автомобиль кузовының бөлшектерін жəне т.с.с.). Штамптау – жоғары өнімділікті процесс жəне машина жасауда массалық жəне ірі сериялық өндірісінде қолданылады. Металдарды қысыммен өңдеудің əрбір процесінің технологиялық циклы белгілі бір реттегі технологиялық операциялардан тұрады: бастапқы материалды дайындаудан, ыстықпен өңдеу алдында дайындаманы қыздырудан, пластикалық деформациядан, метал бүршіктерін тілуден, кесуден, таңба басудан, маркалаудан, ыстық өңдеуден кейін суытудан, əрлеуден. Қысыммен өңдеудің əрбір процесінде пластикалық деформацияны əртүрлі əдістермен жүзеге асырады. Технологиялық циклдың қалған операциялары ұқсас болып келеді жəне берілген тарауда қарастырылған. Суық өңдеу кезінде қыздыру жəне суыту операциялары кездеспейді.

Негізгі əдебиет [1] (бет 9-14, 139-141)12 Қосымша əдебиет [4] (бет 253-257, 261-263, 278-280)

Бақылау сұрақтары 1. Қысыммен металдарды өңдеу процестерінің негізі неде? 2. Қысыммен өңдеудің негізгі процестерін атаңыз? 3. Илемдеу деген не? 4. Сымдау процесінің мəні неде? 5. Соғудың штамптаудан айырмашылығы неде? 6. Металдарды қысыммен өңдеу процесінің технологиялық циклы қандай операцияларды қамтиды?

№2 дəріс. Қара жəне түсті металдар жіктелуі

Қысыммен өңдеуге деформацияланатын қара жəне түсті металдар ұшырайды. Қара металдарға темірді жəне оның негізіндегі қорытпаларды (болаттарды) жатқызады. Барлық қалған металдарды түсті деп атайды. Барлық болаттар стандартталған. КСРО-да стандарттаудың мемлекеттік жүйесі, болаттарды жіктелуі үшін бес белгілерді пайдаланады: химиялық құрамы, балқыту əдісі, сапасы, құрылымы жəне мақсаты. Осылайша, болат маркасы – бұл болат құрамына кіретін компоненттердің белгілі бір үйлесуі мен мөлшері ғана емес, балқыту мен қышқылсызданудан бастап дайындау технологиясымен анықталатын қасиеттер кешені. Химиялық құрамы бойынша көміртекті болаттар, легірленген болаттар жəне қорытпалар деп ажыратады. Көміртекті болаттар құрамында белгілі бір қасиеттерді алу үшін енгізілетін легірлеуші қоспалар болмайды. Si, Mn, Al, Ti сияқты элементтерді балқыту технологиясымен шартталған аз мөлшерде енгізеді (технологиялық қосындылар). Болатта қалдықты элементтер кездесуі мүмкін, көбіне S, P, Cu, олардың жоғарғы шегі стандарттарда «көп емес» деп нормаланады. Көміртекті болаттарды көміртек мөлшеріне байланысты азкөміртекті (<C0.6% C) деп ажыратады. Легірленген болаттарға, бір немесе бірнеше легірлеуші элементтері бар болаттарды жатқызады. Элементті легірлеуші деп, егер оның мөлшері «кем емес» төменгі шекпен, немесе екі – төменгі жəне жоғарғы шекпен регламенттелген болса атайды. Легірлеуші элементтердің қосынды мөлшеріне байланысты, легірленген болаттарды аз легірленген (10%, бірақ легірлеуші элементінің ≥8% мөлшері кезінде) болып бөледі. Кейбір стандарттарда легірленген болаттар, легірлеуші элемент түріне байланысты, хромды (20Х, 12Х13), марганцты (14Г, 65Г2), кремнийлі (55С2), хромникельді (40ХН, 12Х18Н10), хромникельмолибденді (40ХНМА) жəне басқа болаттар (ішкі классификация) болып бөлінеді. Қара металлургияда қорытпаларға егер ондағы темір мөлшері 50% аспайтын болса, екі немесе одан көп элементтер қорытпаларын жатқызады. Ерекшелік ретінде, кейде 50% жоғары мөлшерде Fe болған жағдайда13 қорытпалар прецизионды болып келеді. Қорытпалар негіз бойынша бөлінеді (никель, темір негізінде жəне т.с.с.). Сапасы бойынша кəдімгі сападағы болаттар жəне жоғары химиялық жəне құрылымдық біртектілігімен, зиян қалдықты элементтер, бастысы күкірт пен фтордың төмен мөлшерімен, сонымен қатар нормаланатын жəне кепілденетін сапа көрсеткіштерінің көп мөлшерімен ерекшеленетін сапалы болаттар деп ажыратады. Кəдімгі сападағы көміртекті болатты МЕСТ 380-71 сəйкес прокат түрінде шығарады. Стандартта, жеткізу күйінде кепілденетін, көрсеткіштер түріне байланысты болаттардың үш – А, Б, В топтарын шығару қарастырылған. А тобы үшін – бұл механикалық қасиеттер (Ст0, Ст1кп, Ст2пс, Ст3пс, Ст6Гпс), Б тобы үшін – химиялық құрамы (БСт0, БСт1кп, БСт2пс, БСт3Гпс), ал В тобы үшін – механикалық қасиеттері мен химиялық құрамы (ВСт1кп, ВСт3, ВСт4пс, ВСт5пс). Болат маркасында Ст белгіленуі «болат» деген сөзді, сан – марка номерін, кп, пс əріптері – сəйкесінше қайнау жəне жартылай тыныш, яғни қышқылсыздану – сұйық металдан оттегінің жойылу дəрежесін білдіреді. Тыныш болаттар (индекс қойылмайды) жақсы қышқылсызданған, оттегі мөлшері аз жəне газ шығармай қатаяды. Қайнайтын болаттар жеткіліксіз қышқылсызданған. Оттегі бөлшектеп көміртегімен əрекеттеседі жəне қатаю кезінде, қайнау эффектісін тудыра отырып, алайда аса маңыздысы қатаюдан кейін болатта көп мөлшерде қала отырып, СО көпіршіктерін бөледі. Г əрпі болаттағы марганецтің жоғары мөлшерін білдіреді. Əрбір топтың ішінде нормаланатын көрсеткіштің нақты түрі көрсетілетін, болаттар категориялары қарастырылған; категория номері, біріншіден басқа, тотықсыздану түрінен кейін қойылады (Ст3пс2). Конбетукциялық сапалы көміртекті болат МЕСТ 1050-74 бойынша, ал құралдық МЕСТ 1435-74 бойынша кепілденген механикалық қасиеттерімен жəне химиялық құрамымен жеткізіледі. Сапалы болаттар құрамында зиян қоспалар (күкірт пен фосфор) мөлшері төмен болады. Күкірт пен фосфор мөлшері өте аз болаттарды жоғары сапалы категориясына жатқызады, оны марка соңында тұратын А əрпі куəландырады (мысалы, 18ХНВА немесе У7А). Бағыты бойынша болаттың үш тобын ажыратады: конбетукциялық, құралдық жəне арнайы қасиеттері бар. Конбетукциялық легірленген болаттар МЕСТ 4543-71 бойынша, ал құралдық легірленген – МЕСТ 5950-73 бойынша жеткізіледі. Бұл топтардың əрқайсысын, қолданудың аса тар аймақтарына бөлу қарастырылған. Мысалы, конбетукциялық болаттар арасында шарикті жəне роликті подшипниктер бөлшектері үшін қажет болаттарды бөледі (МЕСТ 801- 78), құралдық арасында – кесу құралдары үшін, штамптар мен соғу құралдары үшін арналған болаттар. Арнайы жоғары легірленген болаттар мен қорытпалар МЕСТ 5632-72 (химиялық құрамы мен мəні) бойынша жеткізіледі жəне бағыты бойынша топтарға бөлінеді, олардың көптігі болаттың өндірісте жəне ауыл шаруашылығында кеңінен пайдаланылуына сəйкес келеді. Негізгілер ретінде14 электртехникалық, пісіру, коррозияға тұрақты, ыстыққа төзімді, ыстыққа берік жəне т.б. болаттарды бөліп көрсетуге болады. Құрылымы бойынша болаттарды күйдірілген жəне қалыптанған күйлерде классификациялау қарастырылған. Күйдірілген күйдегі болаттарды төрт топқа бөледі: 1) эвтектоидқа дейінгі болаттар, құрамында 0,8% аспайтын көміртегі болады, құрылымы – перлит пен феррит (30Х,30ХГСА жəне т.б.); 2) эвтектоидты болаттар, құрамында 0,8-0,9% көміртегі болады, құрылымы – перлит (9ХС); 3) эвтектоидтан кейінгі болаттар, құрамында 1%- дан аса көміртегі болады, құрылымы – перлит пен цементит (ХВГ); 4) ледебуритті болаттар, құрамында 1,7%-дан аса көміртегі болады, жоғары легірленген, оның құрылымында ледебурит болады (Х12, Р18). Қалыптанған күйдегі болаттарды келесі топтарға бөледі, олардың атауы негізгі құрылымды анықтайды: феритті (08Х13, 12Х17, 08Х17Т), перлитті (18ХНМА, ШХ15), аустенитті (12Х18Н9, 08Х18Н10Т, 12Х18Н10П), мартенситті (30Х13, 40Х9С2) жəне т.б. Құрылымы бойынша классификациялау көп мөлшерде болат қасиеттерін көрсетеді, оның ішінде қызметтік, яғни оның қолданылу аймағын анықтайды. Қара металдармен салыстырғанда түсті металдарды металлургия мен машина жасауда дерліктей аз көлемде өңдеуге ұшыратады. Алайда ұшақ жасау, электртехника, радиотехника сияқты жəне кейбір басқа салаларда, мəселен негізінде қысыммен өңдеу өнімдерінің түрінде, түсті металдардың қолданылуы өте ауқымды. Қазіргі уақытта өнеркəсіпте кеңінен таралымға мыс, алюминий, магний жəне титан негізіндегі қорытпалардың төрт тобы ие болды. Жеке зауыттарда, қысыммен ауыр (қорғасын, никель, мырыш), сирек жəне қиын балқитын (молибден, вольфрам), сонымен қатар асыл (алтын, күміс, платина жəне оның қорытпалары) металдар өңделеді. Техникалық мыс жоғары электр өткізгіштікке, жылуөткізгіштікке, коррозиялық тұрақтылыққа ие, ыстық жəне суық күйлерде қысыммен жақсы өңделеді, бұл оның өнеркəсібінің барлық салаларында, таза жəне оның негізінде жасалған қорытпалар түрінде кеңінен қолданылуын көрсетеді. Техникалық мыс маркалары қоспалар мөлшерімен ажыратылады. Мысалы, М0 маркасында мыс мөлшері 99,95% кем емес, М1 маркасында – 99,9%, ал М4 маркасында 99,0% болуы керек. Əртүрлі тазалықтағы мыстан сымдар, шыбықтар, жаймалар, қиықтар, ленталар, фольгалар, құбырлар, оралған жəне престелген əртүрлі өлшемдегі кескіндер дайындалады. Мыс қорытпаларының ішінде кеңінен таралғаны мырышпен қорытпасы – жез болып табылады. Тəжірибелік қолданысқа, құрамында 50% дейін мырыш болатын жез ие. Л96, Л85, Л68, Л63 маркалы жез (сандар қорытпадағы мыстың орташа мөлшерін көрсетеді) жеткілікті жақсы механикалық қасиеттерге ие, ыстық жəне суық күйлерде қысыммен жақсы өңделеді. Құрамында мыс пен мырыштан өзге басқа металдар болатын жез, арнайы жез деп аталады. Жақсы деформацияланатын арнайы жездерге алюминийлі (ЛА85-0,5, ЛА 77-2), қорғасынды (ЛС 59-1, ЛС 63-3)15 жəне т.б. жездер жатады. Маркадағы екінші сан екінші элемент мөлшерін көрсетеді (%). Негізгі легірлеуші элементтері ретінде қалайы, алюминий, марганец, кремний, бериллий, темір болатын мыс қорытпаларын қола деп атайды. Бұл атау негізгі легірлеуші компонент бойынша берілген. Мысалы, қалайылы қола Бр.ОФ 6,5-0,15, «Бр» əріптерімен қола белгіленген, одан кейін қолаға кіретін элементтердің (қалайы мен фосфор) əріптік белгіленуі жəне олардың орташа мөлшерінің сандық мəндері тұрады. Қазіргі уақытта негізінде қалайысыз (арнайы) қола қолданылады, олар өзінің қасиеттері бойынша қалайылы қоладан жақсы болып келеді. Мысалы, алюминиймен (БрА7), алюминий, темір жəне марганецпен (БрАЖМц 10-3,0-1,5) қорытпалары, берилийлі қола (БрБ2) жəне басқалары. Өнеркəсіптің əртүрлі салаларында кеңінен таралымға алюминий ие болды – ол жеңіл металл (тығыздығы 2,7), аса берік емес, алайда пластикалығы жоғары (σ=40÷45). Алюминий, ол оның кейінгі коррозиядан сақтайтын, тотықтар қабыршығы салдарынан жоғары коррозиялық тұрақтылыққа ие. Қысыммен өңдеу температурасы 470-390 0С. Кабель бұйымдарын, фольга, ыдыс шаруашылығы, бұйымдарын жасау үшін А1 (99,8% алюминий) жəне А2 (99,0% алюминий) маркалы алюминийді пайдаланады. Өнеркəсіпте, əсіресе ұшақ жасау мен мотор жасауда, деформацияланатын алюминий қорытпалары кеңінен қолданылады. Аз ғана тығыздықтың жоғары беріктілікпен (700 МПа) үйлесімі, алюминий қорытпаларын арзан эффективті конбетукциялық материал етіп жасайды. Алюминий қорытпаларында легірлеуші компоненттері мыс, магний, марганец, ал ыстыққа төзімділерде – никель мен темір болып табылады. АМг6 (5,8-6,8% Mg жəне 0,5-0,8% Mn), дюралюминий Д16 (3,8-4,9% Cu, 1,2-1,8% Mg жəне 0,4-0,8% Mn), АК6 (1,8- 2,6% Cu, 0,4-0,8 Mg, 0,4-0,8 Mn жəне 0,7-1,2% Si) сияқты жəне көптеген басқа қорытпаларды, фюзеляжды қаптау үшін ұшақ жасауда, қозғалтқыш бөлшектерін, ауа бұрандаларын жəне т.б. дайындауда жайма, ленталар, гофра, үлгілі кескіндер мен шыңдалғы түрінде қолданады. Аса жеңіл конбетукциялық материал магний қорытпалары болып табылады (тығыздығы 1,8). Авиациялық өнеркəсіптен басқа, магний қорытпаларын автомобиль жасауда (автомобиль дискілері, тежеу барабандары үшін) құрылыстық техникада (құралдар корпустары, оның ішінде фотоаппараттар үшін) қолданылады. Магний қорытпаларын балқыту кезінде легірлеуші қоспалар ретінде алюминий, мырыш, марганец қолданылады. Аса кеңінен қолданысқа ие болған МА2, МА5, МА8, ВМ65-1 (циркониймен) қорытпалары. Авиациялық жəне космостық техникада заманауи конбетукциялық металдық материалдары титан мен оның қорытпалары болды. Титан артықшылықтарына төмен тығыздығын (4,5), жоғары меншікті беріктілігін, коррозияға тұрақтылығын жəне ыстыққа төзімділігін жатқызады. Кеңінен16 қолданысқа ие болғаны ВТ1 (99,3% Ti), ВТ3-1 (5% Al, 2,5% Cr жəне 1,9% Mo), ВТ8 (6% Al, 4% V), ВТ14 (4% Al жəне 3% Mo) т.б. қорытпалары.

Негізгі əдебиет [1] (бет 141-143), [2] (бет 32-44)

Бақылау сұрақтары 1. Қара металдарға қандай металдар жатады? 2. Сымдау үшін қандай болаттарды қолданады? 3. Металдар мен қорытпалардың негізгі механикалық қасиеттерін атаңыз? 4. Металдар мен қорытпалардың ішкі құрылысы қандай? 5. Болаттардың сапасы бойынша жіктелуі 6. Болаттардың қолданылу бағыты бойынша жіктелуі 7. Болаттардың құрылымы бойынша жіктелуі

№3 дəріс. Өнім сапасын бақылау жəне əрлеу

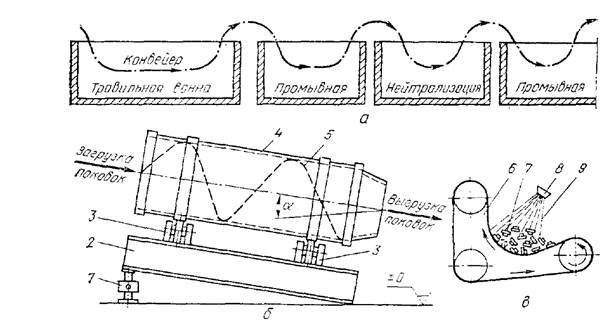

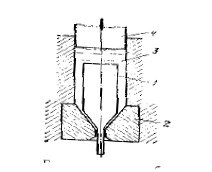

Илемдеу орнақтарының біліктерінде немесе бойкаларда, не темір соғу агрегаттарының штамптарында тікелей деформациядан кейін, металдарды қысыммен өңдеуден алынатын бұйымдар, дайын өнімнің сапасына сəйкес келмейді. Олар стандарттардың техникалық талаптарына сəйкес келуі үшін: - ақауларды шығару жəне жою; - бұйымдардың түзелуін өткізу; - қажетті қасиеттер мен құрылымды беру (термоөңдеу); - қосымша қасиеттер (қаптамамен қаптау, шлифтеу жəне бетін жылтырату, тесіктерді бұрандалау жəне т.с.с.) мен өнімге тауарлы түр (жиектерін кесу, кенерікті қысқарту, рулондарды жаймаларға кесу, шыңдалғыларды калибрлеу, отқабыршақтарын жою жəне т.б.) беру; - тиеуге өнімді дайындауға (маркерлеу, түптеу) мүмкіндік беретін, əрлеудің біршама операцияларын орындау қажет. Өнім сапасының бақылануы, талаптармен орнатылған сапа көрсеткіштерінің, сипаттамаларының сəйкестігін тексеруден тұрады. Бастапқы сатыларда ақауларды шығару үшін, ал кейбір жағдайларда олардың түзілуін алдын алу үшін, МҚӨ тəжірибесінде бақылаудың үш түрін қолданады. кірістік, МҚӨ технологиялық циклының басталуына дейін құймаметалдарда немесе дайындамаларда ақауларды шығару үшін; операциялық, барлық технологиялық операциялардың орындалу дұрыстығын (қыздыру тəртібі, деформация, кесу нормасы жəне т.б.), олардың ретін тексеруді, технологиялық құжаттардың жүргізілуі мен сынамалар алынуын қарастырады; қабылдағыш (өткізу), бұйым қасиеттерін сынау мен тексеруді, сонымен қатар өнімнің əрбір партиясына құжаттардың рəсімделуін қамтиды. Металл сапасын əрбір өңделімінде бақылайды жəне шығарылған ақауларды жояды. Қысыммен өңдеу бұйымдары сапасының негізгі сипаттамаларына келесіні жатқызады:17 - химиялық құрамы; - механикалық қасиеттері; - арнайы қасиеттері (коррозияға тұрақтылығы, қатты қыздырылу мүмкіндігі, магниттік қасиеті, ыстыққа төзімділігі жəне т.б.); - макроқұрылымы (отыратын қопсымалылық қалдықтарының, осьтік кеуектіліктің, флокендердің жоқтығы); - микроқұрылымы (түйіршіктер өлшемі, фазалық құрамы, металдық емес қосындылардың жоқтығы, көміртексіздендірілген қабат тереңдігі); - тегістігі (жарықшалардың, еркін жəне жайылған көпіршіктердің жоқтығы); - геометриялық өлшемдердің нақтылығы; - берілген пішінге сəйкестігі (жайма толқындылығының жəне қисықтығының, кескін ығысуының, қисықтың, орақшалықтың, бұралуының жоқтығы). Ақауларды беттік жəне ішкі, сонымен қатар олар түзілген операциялар атауы бойынша бөлінеді: таратақұю, қыздыру, деформациялау, кесу ақаулары жəне т.с.с. Сапаны арнайы құралдар мен саймандар көмегімен, технологиялық процесте алынатын сынамалардан дайындалған үлгілерде бақылайды. Өнім бетінің сапасын көзбен немесе арнайы құралдар көмегімен бақылайды. Көзбен бақылау көп еңбекті қажет етеді жəне өнімділігі жоқ, ақаулардың шығарылуына кепіл бермейді жəне бақылауға дайындау операцияларының орындалуын талап етеді. Қарауға дайындық, ең бастысы отқабыршақ қабатының немесе тотықтар пленкасының жойылуынан тұрады. Отқабыршақты жоюдың тараған əдісі – болат бұйымдарын күкірт жəне тұз қышқылы ерітінділерінде химиялық жолмен өңдеу, оның нəтижесінде отқабыршақтың бір бөлігі ериді, ал бір бөлігі қабаттан бөлінеді, оған темірмен реакциясында бөлінетін сутегі əсер етеді, жəне өңдеу ваннасының түбіне түседі. Күкірт қышқылы арзан, агрессивтілігі төмен, алайда тұз қышқылында химиялық жолмен өңдеу жылдамдығы екі есе жоғары. Химиялық жолмен өңдеуден кейін шыңдалғы немесе прокатты таза суда жуады жəне сілтілі ваннада (2 а сурет) бейтараптайды. Заманауи химиялық жолмен өңдеу агрегаттары механикаландырылғанына, желдеткішпен, қышқылды регенерациялау жəне т.с.с. қондырғыларымен жабдықталғанына қарамастан, процесс жұмысы ауқымды, толығымен жоюға келмейтін, экологиялық ластануының алдын алуына қажетті шығындары зор. Осыған байланысты отқабыршақты жоюдың прогрессивті əдістері дамуда, олардың санына ұсақтарды лақтыру əдісін жатқызады. Əдіс, 50-80 м/с жылдамдықпен ұсақ латқыру дөңгелегінің күректерімен тасталынатын ұсақтардың (өлшемдері 0,4-4,0 мм болатын шойынды немесе болатты, құйылған, соғылған немесе ұсақталған) қуатын пайдалануға негізделген. Темір соғу өндірісінде əдіс бұрыннан қолданылады (2 в сурет). Ал жоғары өнімділікті қажет ететін прокат өндірісінде, тек соңғы18 уақытта үздіксіз қозғалыстағы көп камералы қондырғылар түзілген, олар бір уақытта прокаттың əртүрлі кескіндерінің 40 жіпшелеріне дейін өңдейді. Қондырғылар өнімділігі 6-1200 т/сағ.

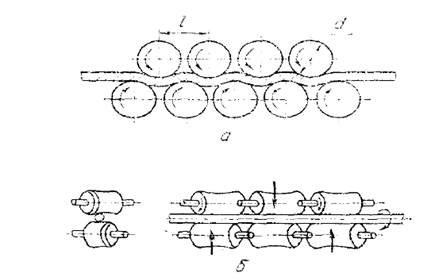

2 сурет - Отқабыршақтан шыңдалғыны тазалау əдістері: а) химиялық жолмен өңдеу; б) малта тасты барабанда тазалау; в) ұсақтарды лақтыру камерасында тазалау. Темір соғу өндірісінде майда жəне орташа шыңдалғыларын отқабршақтан тазалау үшін малта таспен (галтовка) - шойынды шарлармен немесе жұлдызшалармен тиелген айналмалы барабанда бөлшектерді өңдеуді қолданады. Отқабыршақты жоюдың қазіргі əдістерінің бірі КСРО-да дайындалған инемен айналмалы жону əдісі болып табылады. Инемен жону, əрқайсысының бір ұшы пісірумен қыстырылған жəне барлық ұзындығы бойынша көршілес сымдармен тығыз қысылған, беріктілігі жоғары сымнан дайындалған, жартылай қатты өзектердің (кескіштер) көп мөлшері болатын айналу денесі болып келеді. Алынатын қабат қалыңдығы 0,05-4,0 мм дейін өзгереді, яғни инемен жону құрылғыларын беттік ақауларды тазалау (жою) үшін де қолдануға болады. Заманауи өндірістің жалпы тенденциясы – көзбен қарау орнына, бұйым тегістігін бұзбай, құралдар көмегімен ақауларды табудың жаңа əдістерін енгізу. Бақылаудың бұзбайтын əдістері, өңдеу жылдамдығымен шамалас жылдамдықпен беттік ақаудың шығарылуына кепіл беріп қана қоймай, ертеректе арнайы сынамаларсыз орындауға мүмкіндік болмаған, ішкі алағаттарды табуға мүмкіндік береді. Қазіргі кезде өнеркəсіпте қолданылатын19 бақылаудың бұзбайтын əдістеріне магниттік, ультрадыбыстық, электриндуктивтік жəне люминесцентті дефектоскопияны, сонымен қатар, əртүрлі текті бұйымдарды сəулелендірудің əр түрімен сəуле түсіруге негізделген əдістерді жатқызады. Магниттік дефектоскопия, ақаулар маңайында магнит ағынының оқшаулану қасиетіне негізделген. Ақауды, алдын ала паста немесе суспензия түрінде жағылған ферромагнитті ұнтақтың таралу кескіні бойынша көзбен, не феррозонд – магнит өрісінің кернеулігін электрлік дабылға магниттік сезімтал түрлендіргіші көмегімен табады. Əдіс, минималды тереңдік пен қалыңдықта (0,01 жəне 0,001 мм, сəйкесінше) беттік ақауларды, сонымен қатар 4,6-6,5мм тереңдікте алағатты шығаруға мүмкіндік береді, алайда ол магнитті материалдар үшін ғана қолданылуы мүмкін. Ультрадыбыстық əдіс, тереңдігі 0,1 мм жəне қалыңдығы 0,01 мм микроскопиялық жарықшақтардан бастап қуыстар, қабаттану, газ көпіршіктеріне жəне т.с.с. дейін əртүрлі тереңдікте жəне түрлі металдық материалдарда алағаттың барлық түрін табуға жəне анықтауға мүмкіндік береді. Алайда, бұл кезде қуас бұрғылары бар, іздейтін басы бұйым бетімен тікелей байланыста болу керектігін ескерсек, беттік ақауларды табу жəне күрделі пішіндегі бұйымды бақылау үшін əдістің қолданылуы қиындық туғызады. Мұндай бұйымдарды бақылау үшін (соғылған, штампталған, престелген) люминесцентті əдістің қолданылуы аса эффективті, оның мəні келесіде. Индикатор ретінде люминисцентті қоспа (люминофор) қосылған, ылғалдану қабілеттілігі жоғары болатын сұйықты бұйым бетіне жағады. Сұйық, барлық бірнеше ауқымды əркеліліктерге енуінен кейін, оны беттен жояды (мысалы, қысылған ауамен үрлейді), жоғары адсорбциялық қабілеттілігі бар ұнтақпен (талькпен) бұйымды тозаңдандырады жəне ультракүлгін сəулелерімен сəулелейді. Жарықшақтардан ұнтақпен шығарылған жіпшелер мен сұйық қалдығының басқа ақауларын флуоресценттеуді бастайды, бұл кезде ақаулардың орналасу кескінін, олардың пішіні мен сипатын шығарады. Ақаулардың минималды тереңдігі мен қалыңдығы – сəйкесінше 0,04 жəне 0,02 мм. Электриндуктивті əдіс əмбебапты, ол қазіргі уақытта, беттік ақауларды, қаттылықты, фазалық құрамды, көміртексізденген қабат тереңдігін жəне т.с.с. бақылау үшін кеңінен қолданылады. Əдіс, металда айнымалы магнит өрісімен индукцияланатын құйынды тоқтың бір бөлігінің жылуға айнала отырып, жұтылу; ал бір бөлігінің шағылысып, сынақтық катушкаға қайта оралу қасиеттеріне негізделген. Қуаттың қайта түзілуі мен шағылысуы сынақталатын бұйым қасиеттеріне байланысты болғандықтан, катушка ағымындағы тоқ, бұйым өлшемдері, оның механикалық, физикалық жəне химиялық қасиеттері, сонымен қатар ақаулардың болуы жөніндегі ақпаратты əкеледі. Əдіс, магнитті жəне магнитті емес материалдардан жасалған, пішіні салыстырмалы күрделі20 емес бұйымдарда, тереңдігі 0,1 жəне қалыңдығы 0,001 мм болатын сыртқы жəне бет үсті ақауларын шығарады. Ауқымды дамуды рентгендік дефектоскопия алды. Бұйымдарды гамма жəне бета сəулелерімен сəуле өткізуіне негізделген əдістер дамуда. Беттік ақаулардың жойылуын немесе металдардың тазалануын, не ақауларды ақаулар орналасқан орындарында (жергілікті немесе таңдаулы тазалау), не бұйымның барлық беті бойынша (тегістеп тазалау) жүргізеді. МҚӨ цехтарының тəжірибесінде кеңінен таралуды келесі тазалау əдістері алды: оттық, жемірлік жəне жүзбен (металды кесу станоктарында). Əдіс таңдалынуы, беттің ақаулармен зақымдану дəрежесіне жəне олардың орналасу тереңдігіне байланысты. Оттық тазалау – ақауларды жоюдың өнімділігі жоғары жəне арзан əдіс, оның мəні металдың беттік ақаулы қабатын оттегі ағынында жандыру болып келеді. Өңдеуден кейін бет рельефі дөрекі жəне отқабыршақпен жабылған болады, осыған байланысты, əдісті негізінде жартылай өнімді тазалауда қолданады. Оттық тазалауды не таңдамалы қолды кескіштермен, не қысу прокатты стандар ағынында орнатылған жəне 1-3 мм қалыңдықтағы металдың тегіс қабатын шетке алып тастайтын оттық тазалау машиналарында (ОТМ) жүзеге асырады. Металл жоғалымдары (1,5-2,5 %), дайын шыңдалғылар мен прокатты əрлеу кезінде тазалау көлемінің ауқымды кемуімен толтырылады. Тік профильді айналымдармен жемірлік тазалау, құймаметалл, дайындама жəне дайын бұйымдар бетінен терең емес ақауларды таңдамалы жəне тегістеп жою үшін кеңінен таралған. Жемірлік тазалау үшін, қолды пневматикалық жəне электрлік машиналарды, «егеуқұмды» ілмелі жəне стационарлы станоктарды қолданады. Екі құрылғылардың да өнімділігі төмен жəне еңбектің қалыпты шарттарын қамтамасыз етпейді. Сондықтан қазіргі таңда, жылжымалы үстелі бар жəне шлифтеу жылдамдығы 100 м/с аса болатын механикаландырылған сыдыру – шлифтеу станоктары кеңінен енгізілуде. Жылжымалы үстелде гидравликалық тартып алумен дайындама белгіленеді. Желденетін жəне қорғалған кабинадағы оператор, шеңбер қысылуы мен үстелдің қайтару-түсіру қозғалысын реттей отырып, тазалауды жүзеге асырады. Станоктардың басқа конбетукциялары да бар. Егер бет терең ақаулармен зақымдалған болса, металл кесу станоктарында тазалауды қолданады: токарьлық, сүргілеу жəне жону. Жүзбен тазалаудың бір түрі, терможону станоктарымен технологиялық ағында ыстық прокатты тазалау болып табылады. Металл кесу станоктарында тазалау кезінде жоңқаға металдың жоғалуы 5-1,5% аралығында толқиды, ал бөлек жағдайларда (құймаметалдарды сыдыру) 25%-ға жетеді. Алайда қысыммен түсті металдар мен қымбат тұратын легірленген болаттарды өңдеу кезінде, бұл əдістермен ақаулардың жойылуы толығымен экономикалық ақталған. Маңызды əрлеу операциясы, прокатты, шыңдалғыны, престелген бұйымдарды түзеу болып табылады. Жұмысшы құрал дұрыс күйге келтірілген болса, ыстық күйде механикалық əсер еткенде, транспорттау мен суыту21 процесінде өнімнің қисаюы (илемдеу көтермесінен шығуда сызықтың, ағыннан жою кезінде штампталған шыңдалғының қисаюы, жылу кернеуі əсерінен қисаюы) жүреді. Ұзындық бойынша қисаюды, түзеу, яғни қисыққа кері бағытта, бір реттік немесе көп реттік серпімді – пластикалық деформациямен, сонымен қатар сымдау арқылы жояды. Түзетуді арнайы дұрыс механикалық жəне гидравликалық престерде, сымдау машиналарында, сонымен қатар параллель немесе қиғаш орналасқан роликтері бар, роликті сұрыпты-жəне жаймалы түзу машиналарында жүзеге асырады (3 сурет).

3 сурет - Параллель (а) жəне қиғаш білікті (б) роликтері бар дұрыс машиналарда түзету сұлбасы. Темір соғу - штамптау цехтарында, көлемдік ыстық штамптаудан кейін, əрлеу операцияларына, отқабыршақты тазарту мен түзетуден басқа, металл бүршіктерін кесуді, тесіктерді біріктіру (прошивка) мен калибрлеуді жатқызады. Ашық штамптарда түзілетін радиалды металл бүршіктері мен тесігі бар шыңдалғыларды дайындау кезінде қалдырылған пленканы (ішкі металл бүршіктері) кесуші қос иінді немесе гидравликалық престерде жояды. Пленка қалыңдығы, металл бүршіктері қалыңдығынан үлкен, сондықтан біріктіруді ыстық күйде жүргізеді. Шыңдалғыларды калибрлеу мақсаты, өлшемдер нақтылығын жоғарылату, бет сапасын жақсарту жəне масса ауытқуын төмендету болып табылады. Жазықтық (чеканка) жəне көлемдік (ыстық жəне суық) калибрлеуді арнайы штамптарда қиғаш шипті престерде жүргізеді. Əрлеу операцияларының механикаландырылуы мен автомат- тандырылуы, МҚӨ дамуының қазіргі заман сатысында аса маңызды мəселелердің бірі болып табылады. Бұл мəселені шешудің басты элементтерінің бірі, қысыммен өңдеудің технологиялық процесінің жалғасы болып келетін, бір технологиялық ағынға əртүрлі əрлеу операцияларын біріктіру болып табылады.

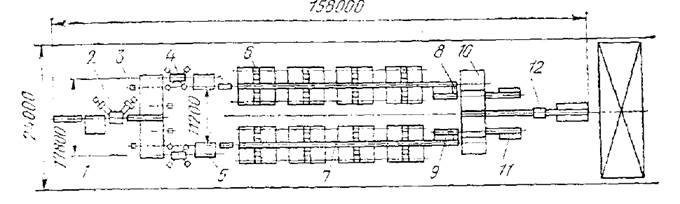

4 суретте, диаметрі 80-180 мм болатын ірі сұрыпты прокаттын əрлеудің ағынды сызығында жабдықтың орналасу сұлбасы көрсетілген. Ағынды сызықта22 прокатты өңдеу технологиясымен тиеу, түзеу операцияларының орындалуы, арамен кесу кезінде түзілетін қарнақ бүйіріндегі металл бүйіршіктердің жойылуы, көзбен бақылау үшін жарықтандырылуы, ақау орындарын маркерлеумен, электриндуктивті əдіспен беттік ақаулардың автоматты шығарылуы, беттік ақаулардың механикалық таңдамалы тазалануы, анодты – механикалық кесуі бар станоктарында жоюға келмейтін, ақаулары бар қарнақ бөліктерінің кесілуі, ұшқындану əдісімен əртүрлі маркалы болаттардың араласуы жоқтығының тексерілуі, соңғы бақылануы жəне бумаға байлануы қарастырылған. 4 сурет - Диаметрі 80-180 мм болатын прокаттың дөңгелек кескіндерін тазалау құрылғысының орналасу сұлбасы: 1-тиеу құрылғысы; 2-түзету машинасы; 3-кесу басы; 4-жарық түсіру станогы; 5-бетті бақылау бөлігі; 6-таңдамалы жемірлік тазалаудың механикаландырылған станоктары; 7-ақаулары бар жəне ақаулары жоқ немесе тазалаудан кейінгі металл үшін екісатылы рольганг; 8-ұшқындау станогы; 9- соңғы бақылау бөлігі; 10-қалтасы бар тоқыма (вязальная) машина; 11-анодты- механикалық кесу станогы; 12-жарамсыз қалташасы.

Негізгі əдебиет [1] (бет 168-175, 349-361), [2] (бет 64-80) Қосымша əдебиет [4] (бет 253-258)

Бақылау сұрақтары 1. Бұйымдарды деформациялаудан кейінгі əрлеу операцияларын атап шығыныз? 2. Метал сапасын қалай бақылайды? 3. Штамптар дегеніміз не? 4. Отқабыршақтың негізді құрамдық құрылымын атаңыз? 5. Отқабыршақты химиялық жəне механикалық жою əдісінің мəні неде? 6. Отқабыршақты электрохимиялық жəне комбинирленген жою əдісінің мəні неде?

№4 дəріс. Престеу. Машинамен соғу. Жалпы мəліметтер

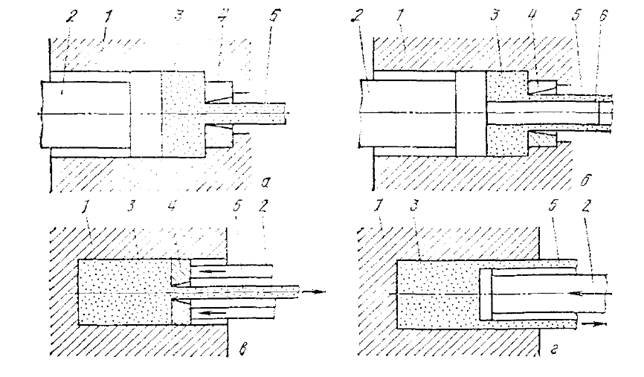

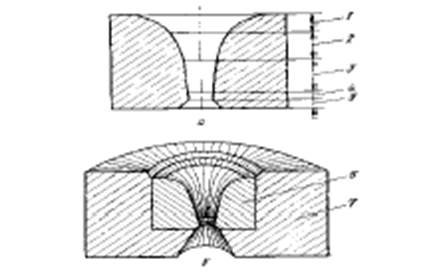

Престеу деп металды тұйық көлемнен саңылау арқылы сығып шығаруды айтады. Престеуді, алюминий жəне мыс қорытпаларынан, болаттардан, титаннан жəне басқа қиын балқитын металдардан шыбықтар, құбырлар мен23 кескіндерді алу үшін кеңінен пайдаланады. Престеу кезінде металл өтуі тікелей жəне кері болуы мүмкін (5 сурет). Пресс-бұйымдардың сұрыптамасы: диаметрі 50-400 мм болатын шыбықтар, диаметрі 20-400 мм, қабырға қалыңдығы 1 мм аса болатын құбырлар, көлденең қимасының ауданы 500 см2 дейінгі үлгілі кескіндер, оларды қысыммен өңдеудің басқа əдістерімен алу мүмкін емес. Алюминий мен оның қорытпаларынан жасалған пресс-бұйымдар сан түрлі. Жазық контейнерден ені 1 м дейін, домалақтан – 2,5 м дейін қырлы панельдер престейді. Бұйымдар соңы («законцовка») қалыңырақ болуы немесе көлденең қимасының өлшемдері ақырын өзгеруі мүмкін.

5 сурет - Тікелей (а, б) жəне кері (в, г) престеу сұлбалары

Престеуді, сұрып пен құбырларды илемдеу процестерімен салыстырайық. Металл пластикалығы Престеу кезінде жоғары, себебі металл контейнерде жан-жақты қысу шарттарында тұрады.

Бұл қиын деформацияланатын қорытпалардан бұйымдарды өндіру кезінде жəне жоғары сору (50-100 дейін, ал алюминий үшін 1000 дейін) қажеттілігінде үлкен мəнге ие. Илемдеу кезінде бір өтімде, сору əдетте 2-ге кіші. Престі жаңа кескінді бұйымға өткізу жеңіл, жылдам жəне арзан, илемдеу станына қарағанда, Престеу кезінде өлшемдер нақтылығы əдетте жоғары. Престеу кезіндегі технологиялық қалдықтар, аз деформацияланған кескіннің алдыңғы жағынан жəне пресс-қалдықтан тұрады, ол 10-15%-ға жетеді (прокат кезінде 1-3%). Престелетін дайындаманың орталық жəне сыртқы қабаттарының əркелкі өтуі салдарынан, бұл қабаттардың металдық құрылымы мен қасиетінің əркелкілігі прокатқа қарағанда, жоғары болуы мүмкін.24 Жоғары байланыстық кернеулері мен пресс құрамы бойынша ауқымды сырғу жылдамдығы салдарынан, Престеу құрамының беріктілігі сұрыпты стандар біліктерінің беріктілігінен дерліктей төмен, жəне оны қымбат болаттар мен қорытпалардан дайындау қажет. Престеуді, сұрыпты илемдеуға қарағанда автоматтандыру жеңіл. Престеу өнімділігі, стан өнімділігінен төмен. Пресс-бұйымдардың өзіндік құны, прокат өзіндік құнынан жоғары. Машинамен соғу. Балғамен жəне престерде соғуды, яғни машинамен соғуды, қарапайым жəне үлгілі пішіндегі бұйымдарды алу үшін қолданады. Шыңдалғылар массасы 0,5 кг-нан 200-300 т дейін. Соғу дайындамалары – прокат, құймаметалдар. Құйылған дайындамаларды соғу кезінде сапалы металл тек нақты деформацияға қол жеткізгенде алады. Оны соғу коэффициентімен, яғни соғуға дейінгі жəне кейінгі көлденең қима аудандарының қатынасымен бағалайды; конбетукциялық болаттарды соғу үшін 2,5-4, жоғары легірленген үшін 10-12 дейін. Соғу процесін элементарлы операцияларға бөлуге болады. Оларға тұндыру, сору, тігу, кесу, икемдеу жəне орау жатады. Соғу кезінде бүйір бағыттарда металл ағысы құралмен аз шектелген, сондықтан оны, штампта соғудан немесе штамптауға қарағанда, əдетте бос соғу деп атайды. Соғу кезінде, штамптауға қарағанда металл, машина уақытының шығыны жоғары, алайда соғу құралы əмбебап жəне тонна штампқа қарағанда оның шығымы төмен. Соғу қолдану – ұсақсериялы өндірісі жəне бірегей бұйымдар, мысалы 250 т дейін жəне одан жоғары массалы шыңдалғылар, гидрогенераторлар біліктері, турбиналар жəне т.б. сияқты.

Негізгі əдебиет [1] (бет 294-296, 329-348) Қосымша əдебиет [4] (бет 253-256, 278-280, 285-292)

Бақылау сұрақтары 1. Престеу дегеніміз не? 2. Пресс бұйымдарының сұрыптамасын атап шығыныз? 3. Престеудің негізгі əдістерін атап шығыныз? 4. Соғу процесіне қандай операциялар жатады? 5. Престеу əдісінің артықшылығы неде? 6. Престеу процесіне қандай факторлар əсер етеді?

№5 дəріс. Престеу құрылғысы

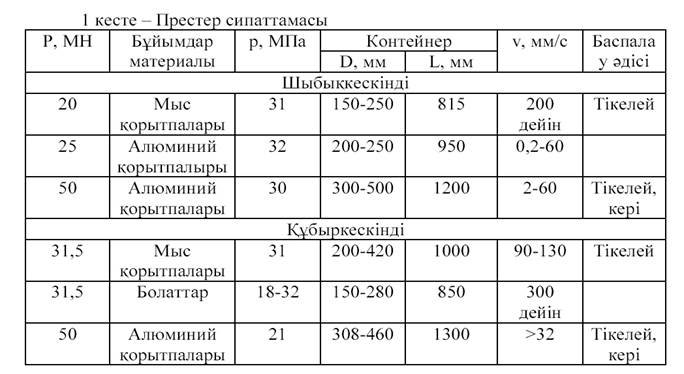

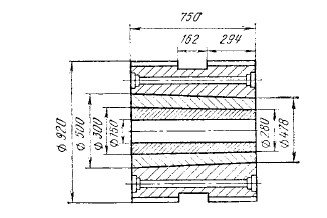

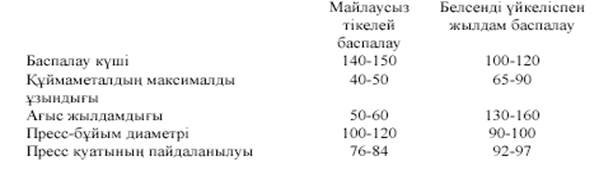

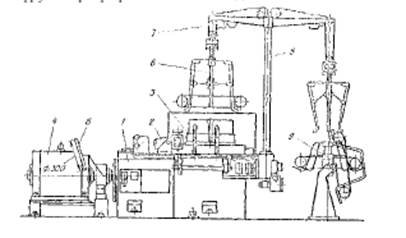

Пресс-бұйымдар цехының негізгі жабдығы гидравликалық престер болып табылады. Номиналды күші 10-50 МН престері кеңінен таралған, алайда күші 200 МН болатын құрылғылар да бар. Престеу құрылғысы: құймаметалдарды қыздыру мен преске беру құрылғысын, престің өзін, престің шығу жағын (тоңазытқыш, бұйымдарды түзету, кесу жəне орау механизмдері), сонымен қатар гидрожетек құрылғыларын – насосты немесе насосты – аккумуляторлық станцияларды қамтиды. Өнеркəсіпте күші 6-12,5 МН болатын тік престер, алайда жиірек көлденең престер қолданады. Бір үлгідегі көлденең престердің сипаттамалары 1 кестеде келтірілген.

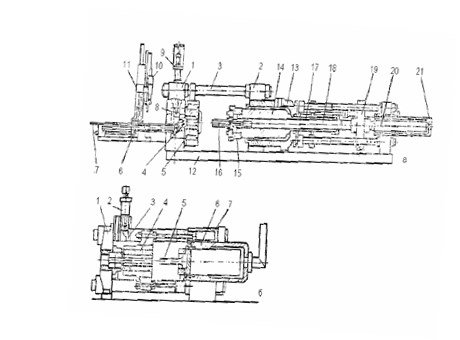

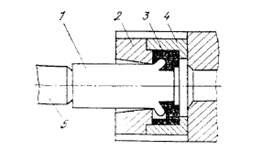

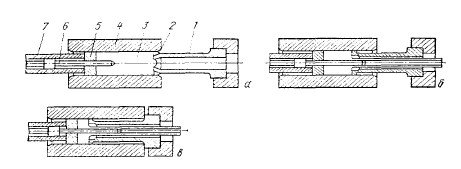

6 суретте құбыр кескінді (а) жəне шыбықкескінді (б) престердің принципиалды конбетукциялық сұлбалары көрсетілген. Күші 80 МН болатын қуатты құбыр кескінді пресс, іргелі тақтатастан 12 тұрады, онда өзара төрт қуатты колонналармен 3 байланысқан, алдыңғы жəне артқы (цилиндрлік) қималар орнатылған. Артқы қимада, пресс-штемпельдің орын ауыстыруы үшін арналған бас жəне қайтарма цилиндрлер қондырылған. 6, а суретте артқы қима бас цилиндрмен 13 біріктіріліп орнатылған. Бас плунжердің 14 алдыңғы аузына жылжымалы траверса (қима) 15 қосылған, онда пресс-штемпель 16 бекітілген. Бас плунжер қиығы мен оның дүміне 17, біріктіру жүйесінің жылжымалы траверсасымен 19 қосылған, біріктіру жүйесінің жылжымалы шток 18 кіреді. Траверса біріктіру цилиндрінің 21 плунжеріне 20 бекітілген. Біріктіру траверсасы 19 жəне шток 18 бас плунжермен автономды (біріктіру кезінде) немесе синхронды (Престеу кезінде) қозғалады. Алдыңғы қимаға сыналы қақпақ 8 арқылы, оған жалғасып тұрған контейнермен 5 матрицалық түйін 4 (берілген конбетукцияда бұл матрица ұстағыш пен матрицасы бар мундштук) тіреледі. Сыналы қақпақта өзінің гидроцилиндрі 9 бар. Пресс-қалдықты бөлу жəне матрицаны ауыстыру үшін, матрица ұстағышы бар мундштук, қабылдағыш үстел 7 рамасында монтаждалған цилиндрмен 6 қимадан шығарылады. Бұйым пресс-қалдықтан арамен 10 немесе қайшымен 11 кесіледі.26 Күші 40 МН болатын шыбық кескінді прессте (6 б сурет) конбетукциясы қарапайым, себебі мұнда тігу құрылғысы қажет емес. Пресс матрицалық тақтадан 1, қайшыдан 2, матрицаұстағыштан 3, жылжымалы контейнерден 4, пресс-штемпельден 5, бас цилиндрден 6 жəне контейнердің орын ауыстыру 7 цилиндрінен тұрады.

6 сурет - Бір үлгідегі престер

Кері əдіспен Престеу үшін, ерекше цилиндрлер контейнерді оңға ығыстырады жəне бас цилиндр плунжерінде пресс-штемпель орнына бекітілген, тіреуші шайбаға қысады. Пресс-штемпель матрицамен алдыңғы қимада орнатылады. Бас цилиндрді қосқан кезде, оның плунжері контейнермен бірге жəне дайындамамен қозғалмайтын пресс-штемпельге жылжиды. Мұндай престі комбинирленген деп атайды. Тез жүрісті престе насостар жұмысшы сұйықты (майдың сулы эмульсиясын немесе майды) ауалы-гидравликалық аккумуляторларға айдайды. Бұл бөліктеп ауамен немесе азотпен толтырылған, үлкен көлемді беріктілігі жоғары бірнеше ыдыстар. Жұмыс барысында жоғары қысымды (20-40 МПа) сұйық ауамен аккумуляторлардан шығарылады. Аккумулятор, насостардың аз 27 қуатын таңдауға мүмкіндік береді. Жұмысшыдан басқа, барлық қозғалыстар, қысымы төмен (4-6 МПа) сұйықпен жүзеге асырылады. Түсті металдар дайындамаларын Престеу алдында, кедергі электр пештерінде немесе индукциялық пештерде, болатты – алау пештерінде, балқытылған тұздарды немесе индукциялық əдіспен қыздырады.

Негізгі əдебиет [1] (бет 296-298) Қосымша əдебиет [4] (бет 304-308)

Бақылау сұрақтары 1. Типтік Престеу құрылғысы? 2. Пресс өнімділігін қандай көрсеткіш анықтайды? 3. Престеу алдында дайындамаларды қандай агрегаттарда қыздырады? 4. Металл ұнтақтарын Престеудің ерекшеліктері? 5. Құбыр кескінді престің конбетукциялық сұлбасын сипаттаныз? 6. Шыбық кескінді престің конбетукциялық сұлбасын сипаттаныз?

№6 дəріс. Престеу кезінде металл ағысы

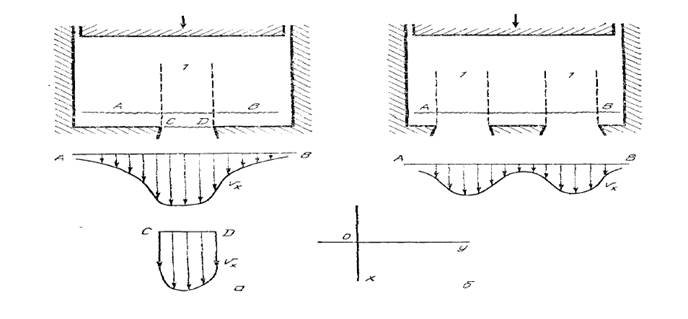

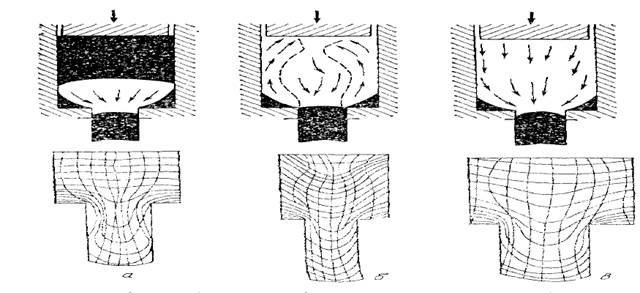

Матрица каналына бағытталған металл бөлшектерінің жылдамдығы дайындама қимасы бойынша бірдей емес. Матрица саңылауына қарама қарсы орналасқан, металл бағанының 1 өту кедергісі, матрица шетіне тірелетін дайындаманың қалған бөлігіне қарағанда төмен, сондықтан жылдамдық эпюралары vx осьтік зонада (7 а сурет) немесе матрицада бірнеше болуы мүмкін саңылауларға қарсы зоналарында (7 б сурет) максимумға ие. Эпюра дөңестігі vx матрицадан алшақтануына байланысты кішірейеді. vx жылдам өзгеруімен қима зоналарында ауқымды жылжу деформациясы (жылжу деформациясының жылдамдығы ηxy≈dυx/dy) жүреді. ηxy өсуіне, контейнер қабырғасына дайындаманың үйкеліс күшінің артуы жəне контейнерде суытылуы немесе Престеу алдында біркелкі емес қыздырылуы кезінде дайындаманың беттік қабаттарының деформациялану кедергісі σs əсер етеді. Деформацияны зерттеу үшін əдетте, ажырату беті бойынша түрінде координата торлары бар құрамды дайындамалар қолданылады. Қыздыру мен Престеуден кейін құрамды үлгіні бөлшектерге бөледі жəне тор бұрмалануын зерделейді. Мұндай əдіс ыстық жəне суық Престеу үшін жарамды. Үлгі жартыларының ағысы симметриялық болғандықтан, тілік, металл ағысы кескініне қиыспаушылық бермейді. Тікелей Престеу. С.И.Губкин өзі жəне басқа авторлар өткізген, сынақтық зерттеулер нəтижелерін негізге ала отырып, тікелей Престеу кезінде металл ағысының үш негізгі сұлбасын ұсынды (8 сурет): а) үйкелістің төмен коэффициенті жəне σs металдың дайындама көлемі бойынша біртектілігі кезінде жүретін сұлба. Контейнер ішіндегі металдың көп бөлігі серпімді деформация зонасында болады. Пластикалық ағысты матрица маңайында жəне оның қасында оқшауланған. vx жəне ηxy теңсіздігі, негізінде матрицада саңылаудың болуына байланысты.

7 сурет – Престеу кезінде деформация əркелкілігін түсіндіретін сұлба. б) контейнер ішінде турбулентті ағыс сұлбасы.

Перифериялық зоналардың металы кері бағытта ағады жəне пресс-шайбада орталық зонаға «құйылады». С.И.Губкин ағыстың бұл сұлбасын контейнер қабырғасына жоғары үйкелісімен жəне σs жоғары біртексізділігімен (осьтік зонада σs минималды) байланыстырады. Сұлбаға қима бойынша vx жəне ηxy жоғары біртексізділігі тəн; в) жоғарыда қарастырылған жəне «а» сұлбасы арасындағы аралық сұлба.

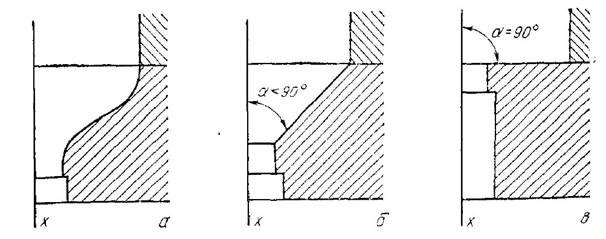

Матрица каналының пішіні (8 сурет) металл ағысының сұлбасына əсер етеді. А позициясынан в позициясына бағытында деформация теңсіздігі ұлғаяды. Матрица шетінде металл бір бөлігі қиындатылған деформация зоналарын тудыратыны байқалды. Бұл зоналардың пайда болуы металл ағысын бірқалыпты етеді. Шекараның нақты пішіні, Престеуде қуаттың минималды шығынына жауап береді.

8 сурет - Тікелей престеу кезінде металл ағысының сұлбалары жəне оған сəйкес деформацияланған координаталық торлар

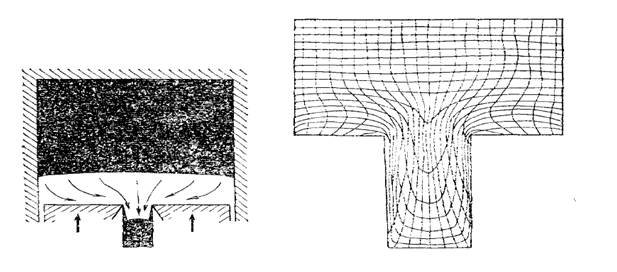

Тегіс қара түспен серпімді деформация зоналары көрсетілген 9 суретте, бұйымның алдыңғы бөлігінде тордың аз деформацияланғаны көрініп тұр. Тəжірибеде, тіпті 15 соруда құйылған металл құрылымының сақталуы мүмкін, сондықтан шыбықтардың алдыңғы бөліктерін жояды.

9 сурет - Матрицалардың сигмоидальды (а), конусты (б) жəне жазық каналдары.

Матрицаға пресс-шайбаның жақындауына байланысты (яғни престеу жүрісі бойынша), ағыс сұлбасы ламинарлыдан (8 а сурет) турбуленттіге (8 б сурет) біртіндеп ауысады. Ламинарлы ағыс кезінде пластикалық зона екі «қатты» зоналар – бұйымның шығу бөлігі мен деформацияда əзір қатыспайтын дайындама бөлігі арасында орналасады. Пресс-шайба матрицаға жақындаған сайын, артқы «қатты» зона жоғалады жəне орнатылған жылдамдықтардың таралуы тұрақсыз болады. Пресс-шайбада біртіндеп деформация ошағына терең түсетін құйғы тəрізді қуыс (10 а сурет) жəне бұйым түзіледі. Бұл қуысты пресс- бунақтау деп атайды. Құйғы түзілу механизмі біршама дəрежеде тегіс тақта мен саңылауы бар тақта арасында қысу кезінде дисктің дөңестелуіне (тұрақтылықтың жойылуына) ұқсас (10 б сурет).

10 сурет - Престеу (а) жəне диск дөңестелуі (б) кезінде металдың турбулентті ағысы

Осылайша, тікелей Престеу кезінде қима бойынша, деформацияның таралу кескіні стационарлы емес, сəйкесінше Престеу күші де айнымалы. Əдетте, Престеудің басында болады. Егер σs=const деп қабылдасақ, онда Престеу барысында, контейнер қабырғасына үйкеліс күшінің жəне сəйкесінше Престеу күші қосындысы үздіксіз төмендейді. Матрицадан шыбықтың шығу қимасында vx жылдамдық сол күйінде осьтік зонада жоғары жəне шыбықтың беттік қабаттарында төмен, алайда матрицаның шығу қимасының артында шыбықтың «қатты» сыртқы бөлігі қима бойынша vx қинап түзейді, жəне қосымша қысу кернеуі (ішінде) мен созылу (шыбық бетінде) пайда болады. Жан жақты (контейнерде тəрізді) қысу мұнда жоқ жəне көлденең жарықшақтардың пайда болу қаупі туады. Ыстық Престеу кезінде қосымша σs кернеулер жылдам релаксациялайды (өзіндік төмендейді). Релаксациялану жылдамдығы деформация температурасына, дəрежесіне жəне қорытпаның химиялық құрамына байланысты. Металл ағысы жылдамдығының əркелкілігі Престеу жылдамдығының жəне пресс өнімділігінің артуына кедергі жасайды. Релаксациялау жылдамдығы жəне пластикалылығы төмен металдарды, контейнерден ағудың төмен жылдамдығымен престейді. Мысалы, Г.Я.Гун жəне басқалар мəліметтері бойынша, құймаметалдың 380 - 440 0С температурасында жəне контейнердің 360-440 0С температурасында, v1 ағыс жылдамдығы, АД0, АД1 алюминий маркалары үшін 0,7-4,0 м/с жəне Д-16 алюминий қорытпасы үшін 0,015-0,06 м/с құрайды.

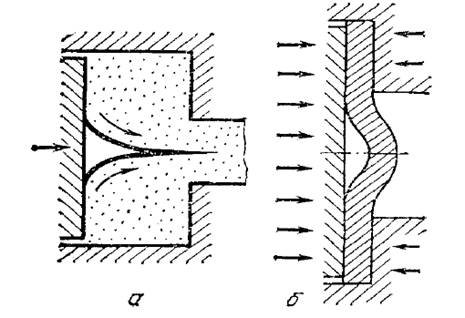

Кері престеу. Кері престеу кезінде, контейнер қабырғасына қатысты, дайындама қозғалыссыз (11 сурет) болады. Пластикалық ағыс зонасы матрица маңайында жинақталған, бұл пресс бунақтаушы мен бұйым қимасы бойынша жинақталған деформация градиентін күрт төмендетеді. Қиындатылған деформация зонасы престеудің (тікелей Престеу кезінде сияқты) бастапқы кезінде түзіледі. Пластикалық зона ұзындығы контейнер диаметрінің 1/3 бөлігінен аспайды. Шыбық ұзындығы оның бірнеше диаметріне жеткенде, Престеу процесі стационарлы болады, матрица шетіндегі қиын деформация зонасы жоғалады. Алюминий қорытпаларының тікелей жəне кері престелуі кезінде металдың байланыстық қабаттар ағысының сипатын А.Ф.Рыжов зерттеді. Кері престеу кезінде дайындаманың беттік қабаттары шыбық бетіне өтетіні орнатылды. Тікелей Престеу кезінде, 8 б сурет сұлбасы бойынша орталық зонаға дайындаманың беттік қабаттарының енгізілуін бақылады; металл контейнер қабырғасына жабысқандай болды. Престеу əдісінің алюминий қорытпаларынан жасалған бұйымдардың механикалық қасиеттері мен құрылымына əсері. Ірі өлшемді бұйымдарды (мысалы, диаметрі 160-300 мм шыбықтарды) Престеу кезінде осьтік зонанық деформациялану дəрежесі перифериялық қабаттардың деформациялану дəрежесінен төмен, сəйкесінше осьтік зонада қорытпаның беріктілігі (σв) жəне пластикалылығы (δ) төмен. Орталық пен периферияның қасиеттерін түзету31 үшін, сору тікелей кезінде 8 кем емес, жəне кері Престеу кезінде 3 кем емес болуы қажет. Мысалы, Д-16 қорытпасынан соруы 10-40 болатын бұйымды кері Престеу кезінде ірі кристалдық жиегі байқалмады.

11 сурет - Кері престеу кезінде метал ағысының сұлбасы жəне оған сəйкес деформацияланған координаталық ось. Тегіс қара түспен серпімді деформация зоналары көрсетілген престеу əдісінің, беріктілік қасиеттердің шашырауына əсері, тікелей немесе кері престеумен алынған АМг 3 қорытпасынан диаметрі 255 мм шыбықтары үшін зерттелінді. σв мəні тікелей престеу үшін 209±88 МПа жəне кері престеу үшін 241,6±2,8 МПа құрады, яғни кері престеу – шағын шектерде берілген механикалық қасиеттерге ие бұйымдар алудың жақсы əдісі.

Негізгі əдебиет [1] (бет 298-304). Қосымша əдебиет [4] (бет 137-142), [5] (бет 85-90).

Бақылау сұрақтары 1. Тікелей престеудің мəні неде? 2. Деформация ошағы деген не? 3. Пресс-утяжка деп қандай қиықты атайды? 4. Пластикалық ағыс теориясының негізі неде? 5. Ламинарлы ағыс дегеніміз не? 6. Турбулентті ағыс дегеніміз не?

№7 дəріс. Престеу күші

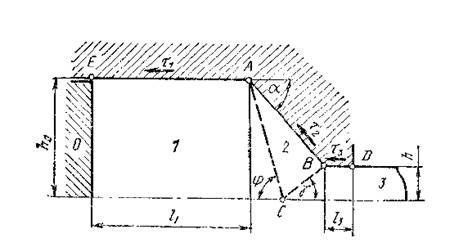

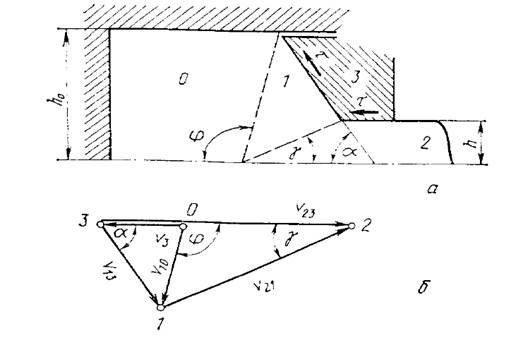

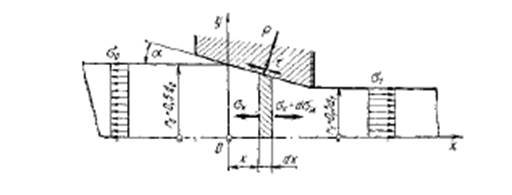

Тікелей жазық Престеу – Р күшін бағалау үшін жылдамдықтардың үзілу өрісін пайдаланамыз.

12 суретте көрсетілген өріс, кинематикалық рұқсат етілген, яғни Р бағасын «жоғарыдан» табамыз. «0» символымен құрал белгіленген.32

12 сурет - 0, 1, 2 жəне 3 қатаң зоналарынан құралған кинематикалық рұқсат етілген өріс Жылжу жылдамдықтарын келесідей белгілейміз:

v01 - 1 зонасы мен 0 контейнері шекарасында;

v02 - 2 зонасы мен 0 матрицасы шекарасында;

v03 - 3 зонасы мен матрица белдемшесі шекарасында;

v12 - 1 жəне 2 зоналарының түйіскен жерінде;

v23 - 2 жəне 3 зоналарының түйіскен жерінде;

Зоналар шекараларында жанама кернеулері:

0,1 τ1 = ψ1 k;

0,2 τ2 = ψ2 k;

0,3 τ3 = ψ3 k;

1,2 жəне 2,3 τ13 = τ23 = k; (k=1.15 σs).

Шекараларда дамитын қуаттар

0,1 N01=v01 l1τ1=v01l1ψ1k

0,2 N02=v02ABτ2=v02[(h0-h/sin α)ψ2k]

0,3 N03=v03l3τ3=v03l3ψ3k

1,2 N12=v12ACk=v12 (h0/sin φ)k

2,3 N23=v23BCk=v23 (h/sin θ)k

Пресс-шайбадағы қуат

N=pv0h0

мұндағы p – пресс-шайбадағы қысым; v0 - престеу жылдамдығы.

Сонда, p = (N01+N02+N03+N12+N23)/v0h0 немесе ,

(1)

(1)

мұндағы: λ=h0/h.

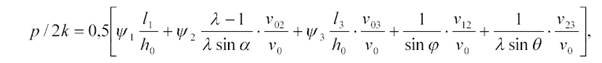

(1) иформуласына қойылатын жылдамдықтарын годограф көмегімен графикалық анықтаймыз (13 сурет). 0 еркін полюсінен Х осіне параллель сызық жүргіземіз. Онда v0 тең, v01 векторын қоямыз. v01 векторының соңынан (1 нүктесімен) 1 жəне 2 зоналарының АС шекарасына параллель сызық жүргіземіз. Полюстен 0 жəне 2 зоналарының АВ шекарасына параллель сызық жүргіземіз. 2 қиылысу нүктесі v02 жəне v12 векторларының мəндерін береді. 2 нүктесінен 2 жəне 3 зоналарының ВС шекарасына параллель сызық жүргіземіз. Полюстен х осіне параллель сызық жүргіземіз. 3 қиылысу нүктесі v03 = v3 жəне v23 векторларының мəндерін береді. Сығылмайтын шарттарынан v03/v0 =λ болады, мұндағы λ - сору.

13 сурет - φ (а) еркін мəнінде жəне φ=900 (б) кезінде жылдамдықтар годографы

φ=900 кезінде жеке шешім табамыз. Ол үшін годограф 13, б суретте тұрғызылды. Мұнда жылдамдық векторларының сандық мəндері (модульдері) үшін қатынастары келесідей: v02/v0 = 1/sin α; v03/v0 =λ;

v12/v0 sin φ=tg α; v23/v0 sin θ=tg α жəне

(2)

(2)

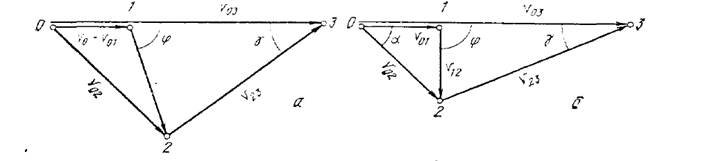

(1) жəне (2) формулаларынан, жазық матрицаға (α→900) жақындаған кезде қысым шексіздікке дейін ұлғаяды, себебі tg 900 =∞. Негізінде бұлай болмайды, себебі серпімді зона түзіледі жəне металл осы зона бетінде қиылады, матрица бойымен сырғымайды. И.Л. Пермен α>600 кезінде формулада күш үшін α=600 , τ2=k деп қабылдауды жəне сəйкесінше α>600 кезінде l1 ұзындығын жəне l2 кесіндісіне төмендетуді ұсынды. (1) жəне (2) формулаларынан: тікелей Престеу басында қысым жоғары (l1 максимумында); τ1, τ2, τ3 үйкеліс күші мен 2k деформация кедергісі ұдғайған сайын қысым артады; λ сору артқанда қысым өседі. (1) немесе (2) формулалары бойынша бағаны, қуаттың салыстырмалы минимумын жəне Престеу күшін көрсететін, φ бұрыштың оптималды мəнін анықтап, нақтылауға болады. p/2k минималды болатын шарт келесі түрге ие: (∂/∂φ)(NAB + NAC + NBC) = 0, Себебі N01 жəне N03 үйкеліс қуаттары φ тəуелді емес. φ бойынша, туындыны есептеу кезінде, алдын ала h0, h, α жəне φ арқылы θ бұрышының өрнегін табу керек. Кері жазық Престеу. Қатты зоналардың үзілу өрісі жəне жылдамдық годографы 14 суретте көрсетілген. Алдыңғы анықтамаға ұқсас «жоғарыдан» бағаны аламыз: p(h0 - h1)v3 ≤ N01 + N12 + N13 + N23

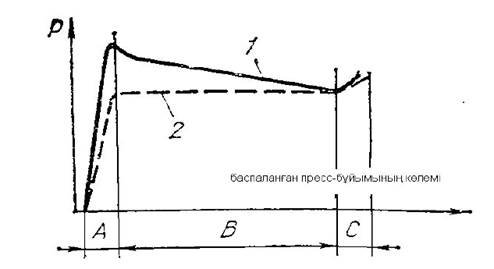

0 зонасы қозғалыссыз жəне металдың контейнер қабырғасына үйкелісі есепте қатыспайды, себебі тыныштық үйкелісінің қуаты нөлге тең. Басқа теңдік шарттарында кері Престеу күші тікелей Престеу күшінен кем. Престеу барысында күштің өзгеру диаграммасы 15 суретте көрсетілген.

14 сурет - Кері жарық Престеудің жылдамдықтар өрісі (а) мен годографы (б)

15 сурет - Тікелей (1) жəне кері (2) Престеу барысында күш өзгерісі: А – құймаметалдың тығыздалуы; В – ламинарлы ағыс сатысы; С – Престеу аяқталу сатысы.

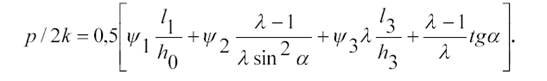

Дөңгелек шыбықты престеу. Тікелей престеу үшін

мұндағы τ1, τ2, τ3 - контейнер қабырғасына, конусқа жəне матрица белдемшесіне үйкеліс кернеулері; l1 жəне l3 – құйма металл ұзындығы мен матрица белдемшесінің ені; D жəне d – құймаметалл мен шыбық диаметрі; σs - деформация кедергісінің орташа мəні. Кері Престеу жағдайы үшін (3) формуласынан кіретін бірінші қосылғышты алып тастау қажет. σs бағалау үшін деформация температурасын, жылдамдығын жəне дəрежесін білу қажет. Деформация қарқындылығы шамамен 2ln (D/d) тең, деформация уақыты, с: t = V/Q,

Негізгі əдебиет [1] (бет 304-308) Қосымша əдебиет [4] (бет 278-292)

Бақылау сұрақтары 1. Тікелей тегіс Престеу мəні? 2. Қандау Престеу құралдарын қолданады? 3. Кері тегіс Престеу мəні? 4. Деформация дəрежесінің ролі қандай? 5. Ыстық Престеу кезінде температура қалай əсер етеді? 6. Қандай қорғаныс əдістерін қолданады?

№8 дəріс. Технологиялық операциялар мен құралдар

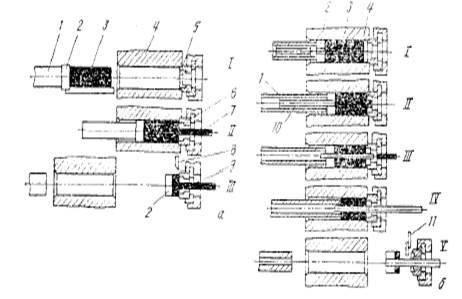

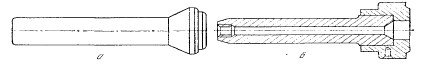

Құйма дайындамаларын, деформацияланғанға қарағанда жиі пайдаланады. И.Л.Перлин бойынша, жалпы сору 10 кем емес болуы керек. Lсл құймаметалл ұзындығының диаметрге қатынасы іші қуыс кескіндер үшін 1,5-2, жазық үшін 2-3 құрау керек. Құймаметалл массасын пресс күші бойыншатаңдайды. Құймаметалдың беттік ақауларын жоюдың аса эффективті əдісі – ыстық сыдыру, яғни қыздыру пешінің шығу жағында орналасқан, күші37 2-3 МН болатын жеке престе үшкір жиегі бар матрица (18 сурет) арқылы құймаметалдарды итеру. Бұл кезде 2-3 мм қабат алынады.

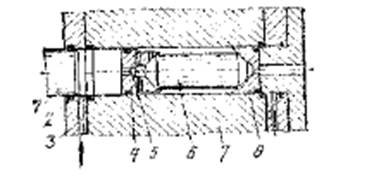

18 сурет - Сыдыру: 1 – құймаметалл; 2 – бағыттаушы втулка; 3 – сыдыру матрицасы; 4 – құрсама (обойма); 5 – пресс-штемпель. Құймаметалды қыздырудың оңтайлы температурасы, металл пластикалығы мен беріктілігі, деформациялау əркелкілігінің дəрежесіне, бет тотығуына, металдың құралмен ұсталуына (пісірілуіне), контейнерде металл сууының жылдамдығына жəне т.б. тəуелді. Престеудің температуралық аралығы, бірфазалы қорытпалар мен таза металдарда кең. Жез, магний жəне т.б. қорытпаларын Престеу алдында контейнерді, матрицаны жəне пресс-шайбаны 200-250 0С дейін, ал инелерді 350 0С дейін қыздырады. Алюминий қорытпаларының шыбықтарын Престеу кезінде, контейнерді 330-430 0С дейін қыздырады. Контейнер мен пресс-шайбаның бетінің технологиялық майлануы, Престеу күшін, дайындама суытылуын, деформацияның əркелкілігін төмендетеді, құралдың жұмыс мерзімін ұзартады. Əдетте май ретінде графиттің машина майымен қоспасын қолданады. Престеудан кейін кескіндер термиялық өңдеуден өтеді, оларды бірдей ұзындықтарға кеседі, түзейді, беттік ақауларды кесіп алу арқылы, теміржоңғышпен, химиялық өңдеумен жəне басқа əдістермен жояды. Термиялық өңдеуді əдетте электр пештерінде жүргізеді. Коррозиядан сақтау үшін бұйымды лакпен қаптайды, тотықтырады, анодтайды, майлайды жəне т.с.с. Престеу операциялары 19 суретте көрсетілген. Жылжымалы контейнері бар шыбық кескінді престе, дайындаманы 3 пресс-шайбамен 2 контейнер осіне 4 береді жəне пресс-штемпельді 1 алға қозғалту арқылы контейнерге алдыңғы жағынан енгізеді. Контейнердің шығу бөлігі матрицасы 5 бар матрица ұстағышпен 6 тұйықталған (19 а сурет, 1 позиция). Тірелгенге дейін контейнерге құймаметалды енгізгеннен кейін, оның тығыздалуын жүзеге асырады, кейіннен міндетті түрде бұйымның 7 сығып шығарылуы жүреді (позиция 2). Сығып шығарылу аяқталғаннан кейін контейнерді артқа апарады.38 Бұл кезде пресс-қалдық 9 пресс-шайбамен 2 матрицада 5 ілініп қалады. Пышақты 8 төмен қозғалта отырып, бұйымды пресс-пакеттен (яғни пресс- шайбамен пресс-қалдықтан) бөледі, ол науаға түседі жəне пакетті бөлу механизміне беріледі (позиция 3). Бұйымдарды тарту құрылғысымен матрицадан тартады жəне контейнерді бастапқы күйіне қояды.

19 сурет - Шыбық кескінді (а) жəне құбыр кескінді (б) көлденең престерде тікелей Престеу кезінде негізгі операциялар

Құбырларды тікелей Престеу кезінде контейнерге 4 құймаметалл 3 мен пресс-шпайбаны 2 тиегеннен кейін (19 б сурет, позиция 1), оның престен шығарылуын (распрессовка) жүзеге асырады. Бұл кезде іші қуыс пресс- штемпель 1 ішінде орналасқан инені 10, сəл алдына шығарады жəне пресс- шайба 2 тесігін құлыптайды (позиция 2). Престен шығарғаннан кейін пресс- штемпельдегі қысымды алады жəне құймаметалды біріктіреді (позиция 3). Кейін пресс-штемпельге жұмысшы қысымды береді жəне құймаметалды ине 10 мен матрица 5 арасындағы сақиналы саңылауға сығып шығарады (позиция 4). Пресс-пакет арамен 11 жəне қайшымен кесіледі (позиция 5). Пресс контейнері (20 сурет) корпустан, ішкі жəне аралық тығындардан тұрады. Корпуста қыздырғыштарды орналастыратын, каналдар бар, ал жылдам жүрісті (50-70 Престеу/сағ) престерде суыту каналдары да бар. Ішкі тығын – жиі берікті балқымасы бар, жылуға төзімді болаттан дайындалады.

20 сурет - 16 МН күшті пресс контейнері.

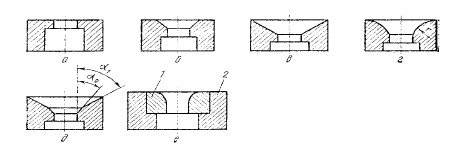

Пресс-штемпельді (21 сурет), МПа болатын легірленген болат шыңдалғыларынан дайындайды. Матрицалар – жауапты жəне тез тозатын құрал бөлшектері (22 сурет). Матрицаларды жоғары легірленген болаттардан жəне ыстыққа төзімді қорытпалардан дайындайды. Алюминий негізінде жасалған жұқа материалдардан үлгілі кескіндерді престейді (23 сурет, а-е). Кескіннің «жұқа» жəне «толық» элементтерінің біртекті ағысы үшін, «жұқа» элементтерді матрица ортасына жақын орналастыру (23 сурет, ж, з), матрица белдемшесінің енін арттыру жəне кескіннің «толық» элементтерінде тежеуіш А конусын қолдану (23 з сурет) ұсынылады. Тілдік матрицаны (23 и сурет) іші қуыс кескіндерді Престеу кезінде пайдаланады. «Бос» контейнермен Престеу (233 сурет). Матрица ұстағыш 1 ұзартылып жасалған. Үйкеліс күші əсерінен, сығып шығару барысында контейнер престелетін металмен (позиция б) орын ауыстырады; яғни контейнер қабырғасына үйкеліс күші мен энергиясының жоғалымдары жойылды.

21 сурет - Шыбық кескінді (а) жəне құбырлы (б) престердің пресс- штемпельдері.

22 сурет - Матрицалар: жазық (а), жазық – конусты (б), конусты (в), радиалды (г), екі конусты (д), ыстыққа төзімді немесе қатты қорытпаларының қосындысы бар (е).

23 сурет - Алюминий қорытпаларын престеу матрицалары

Белсенді үйкеліспен Престеу. Тікелей Престеу кезінде, контейнерді қинап пресс-штампель жылдамдығынан асатын жылдамдықпен сығып шығару жағына ығыстырады. Онда контейнерге үйкеліс күші алдыңғы əдісте сияқты, бейтарап болмайды, ол пресс-штемпельге көмектесе отырып, матрицаға құймаметалды белсенді итереді. Осы жəне алдыңғы əдістер, металл деформациясының əркелкілігін төмендетеді. Алюминий қорытпаларын Престеу процестерінің эффективтілігі көрсеткіштерінің қатынасы келесідей (100 деп кері престе көрсеткіштері қабылданған):

24 сурет - Бос контейнермен Престеу. а – біріктіру, б – сығып шығару; в – процесс соңы, 1 – матрица ұстағыш, 2 – матрица, 3 – құймаметалл, 4 – контейнер, 5 – пресс-шайба, 6 – ине, 7 – пресс-штемпель.

Гидроэкструзия (25 сурет). Процесс басында дайындама 1, жұмысшы сұйықтың 3 ағысына кедергі жасай отырып, матрицаға жабысқан. Пресс- штемпельдің жұмыс барысында, дайындама мен сұйық бірігіп матрица каналынан сығып шығарылады, яғни матрицаға үйкелісі гидродинамикалық тəртіпте жүреді. Жұмысшы сұйықтың, сору температурасының, матрицаның конустану бұрышының, Престеу жылдамдығының таңдалынуы, біріккен сығып шығару процесінің тұрақты өтуін қамтамасыз етуі кереу. Гидроэкструзия артықшылықтары: - үйкеліске жұмсалатын энергия жоғалымы аз болғандықтан, күш төмендеуі; - бұйым қимасы бойымен аса тегіс деформациясы; - бір өтімде қыздырусыз нəзік материалдарды 90%-ға дейін қысу мүмкіндігі; - ұзындықтың диаметрге кез келген қатынасында, ұзын дайындамаларды қолдану мүмкіндігі; - жеткілікті пластикалықты сақтай отырып, экбетузияланған нəзік материалдар беріктілігінің артуы. Əдіс кемшіліктеріне құрал конбетукциясының күрделілігін жатқызуға болады. Шыбықтарды гидроэкбетузиялау құралының конбетукциясы 26 суретте көрсетілген. Плунжердің 1 контейнер шетін тығыздап 2 жапқан сəті көрсетілген жəне қысымы төмен жұмысшы сұйықтық, поршеньді 4 дайындама 6 мен матрицаға 8 қыса отырып, канал 3 арқылы беріледі. Бұл кезде поршеньдегі клапан 5 жабық болады. Плунжер оңға қозғалған кезде, ол каналды 3 жабады, қысым көтеріледі жəне қақпақты 5 ашады, дайындама айналасындағы қуыс сұйықпен толтырылады. Қысым артқан сайын шыбықтың сығып шығарылуы басталады.

25 сурет - Гидроэкструзия сұлбасы

26 сурет - ASEA фирмасының (Швеция) көлденең пресінде шыбықтар гидроэкбетузиясы үшін арналған құрал.

Негізгі əдебиет [1] (бет 309-314) Қосымша əдебиет [4] (бет 301-308), [5] (бет 34-40)

Бақылау сұрақтары 1. Ыстық скальптеу деген не? 2. Құймаметал қыздырудың оңтайлы температурасы неге тəуелді? 3. Термиялық өңдеу мəні неде? 4. Технологиялық май ролі қандай? 5. Гидростатикалық Престеу деген не? 6. Металл ұнтақтарын Престеудің технологиялық операциялары?

№9 дəріс. Сымдау. Жалпы мəліметтер. Сымдау бағыты

Сымдау деп сымдау құралының (волок) тарылатын каналы арқылы сымды, шыбықты, кескінді, құбырларды сымдау кезіндегі пластикалық деформацияны атайды. Сымдау құралынан шығатын бұйым соңына қосылған созылу күші, дайындама пішінін өзгертуге жəне сымдау құралының каналына үйкеліс күшінен арылу үшін жұмсалады. Өтімдегі қысу шығатын бұйым соңының беріктілігімен шектеледі. Сымдау суық пластикалық өңдеуге жатады. Пішін өзгеру мен сорудан басқа, материал беріктілігіне (қақ) қол жеткізіледі, бет сапасы мен өлшемдер нақтылығы жақсарады. Сымдау дайындамалары – орамаларда немесе кесінділерде тұтас (катаные, престелген) домалақ жəне үлгілі кескіндер, жапсарсыз немесе пісіру құбырлары. Сымдау цехтарының дайын өнімдері – диаметрі 0,01 – 0,6 мм дейінгі сымдар, диаметрі 400 мм дейінгі құбырлар, калибрленген шыбықтар мен кескіндер, кескіндік (сопақ, тіктөртбұрышты жəне т.с.с.) құбырлар. Сымдау процессінің өнімділігі, сымдау құралынан шығу жылдамдығымен (сымдау жылдамдығымен), өтім соруымен, процесс басталуына жəне құрал ауыстыруына кететін уақыт шығынымен анықталады. Сымдау жылдамдығы шыбықтар, кескіндер мен құбырлар үшін 1-10 м/с жəне жұқа сым үшін 50 м/с дейін құрайды. Мұндай сырғу жылдамдықтарында, сымдау құралының тозуға тұрақтылығы, бұйымдар бетінің сапасын қамтамасыз ету мəселелері туындайды. Сымдау кезінде бірінші дəрежелі мəнге технологиялық майлау жəне үйкеліс процесінің басқарылуы ие. Тозуды төмендету, жылдамдық пен өнімділікті арттырудың негізгі шарасы, КСРО-да жасалған жəне игерілген гидро- немесе пластогидродинамикалық үйкеліс тəртібінде сымдау болып табылады. Сымдау бағыты деп өтімдер бойынша бұйым өлшемдерінің өзгеру тізбегін айтады. Сырғуы бар көп ретті сымдау машиналарының бағыты машина конбетукциясымен берілген – тарту шайбаларының диаметрлері мен бұрышытқ жылдамдықтары. Бір ретті сымдау үшін сымдау машинасының аса жоғары күшін табу керек

Сымдау күші формуласына сəйкес келетін, дайындаманың белгілі бастапқы өлшемі, оның қасиеттері бойынша, Qmax толық пайдалану шарттарын ескере отырып бірінші өтімде λ1=F0/F1 соруды анықтау.

Негізгі əдебиет [1] (бет 314-315), [2] (бет 81-85) Қосымша əдебиет [4] (бет 261-262, 264-270)

Бақылау сұрақтары 1. Сымдау процесімен қандай бұйымдар алады? 2. Сымдау күші деген не? 3. Сымдау күшіне қандай көрсеткіштер əсер етеді?44 4. Сымдау бағыты деген не? 5. Сымдау кезінде қандай дайындамалар қолданады? 6. Сымдау процесіне қандай факторлар əсер етеді?

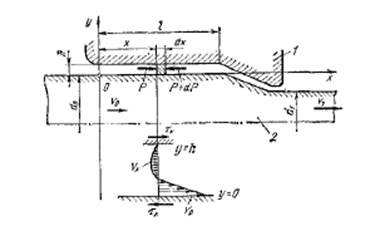

№10 дəріс. Домалақ шыбықты жəне сымды сымдау кезіндегі күш пен деформация

Илемдеу мен престеу тəрізді, сымдау деформациясында соруды λ бағалайды. Өтімдегі сору бұйым L1 мен дайындама L2 ұзындықтарының қатынасына немесе (металдың тұрақты көлемінде) сымдауға дейінгі жəне кейінгі көлденең қимасының аудандарының F0/F1 қатынасына тең. Тəжірибелік мəліметтер бойынша, сору мен қақтану деформация ошағының қалыңдығы бойымен біркелкі таралған, бұл сымдау құралына металл қысымын жəне сымдау күшін есептеу үшін, тепе-теңдік пен пластикалықтың шамалас теңдеулерін бірге шешу əдісін (яғни, «инженерлік əдіс») қолдануға мүмкіндік береді.

27 суретте деформация ошағында екі көлденең қималарымен қалыңдығы dx элемент көрсетілген. Оның бүйір бетіндегі σх жəне (σх+dσх) қалыпты кернеулерін бүйір беті аудандары бойынша біркелкі таралған деп саналады. Одан басқа сымдау құралымен байланысқан жерде элементке қысым p мен үйкеліс τ кернеуі əсер етеді. τ=const деп қабылдаймыз.

27 сурет - Домалақ шыбықты (сымды) сымдау сұлбасы

Негізгі əдебиет [1] (бет 315-317), [2] (бет 91-105) Қосымша əдебиет [4] (бет 261-270)

Бақылау сұрақтары 1. Қандай қысулар оңтайлы болып келеді? 2. Сымдау кернеуі деген не? 3. Өтімдер санын қалай анықтайды? 4. Сымдау кезінде қалдық кернеу қалай туындайды? 5. Қандай сымдау құралдарын қолданады? 6. Жылдамдықты автоматты реттеушісі бар машинаның жұмыс істеу принципі?

№11 дəріс. Гидро- жəне пластогидродинамикалық үйкеліс тəртібінде сымдау

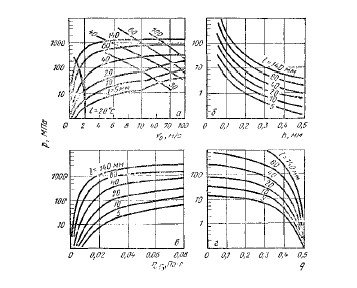

Гидро- жəне пластогидродинамикалық үйкеліс туралы жалғастырайық. Оның зерделенуін сымдауға қатысты жалғастырайық. Сымдау құралы жəне деформацияланатын металл арасында сұйық немесе тұтқырлы-пластикалық майдың тегіс қабатының түзілуі, сымдау жылдамдығын бірнеше есе ұлғайтуға жəне сымдау құралының төзімділігін он есе арттыруға мүмкіндік береді.

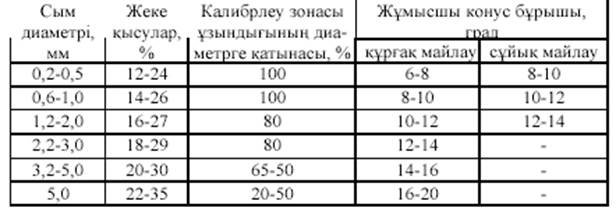

28 суретте, бір дене ретінде насадкалы – шығуда май тығыздаушысы бар 1 құралы сұлба түрінде көрсетілген. Салма (насадка) мен 2 дайындама арасындағы саңылау кішкентай (əдетте 0,1 мм кіші). Май қозғалыстағы дайындамаға жабысады жəне өзінің тұтқырлығы салдарынан саңылауға тығыздалады. Төменде саңылау көлденең қимасында май жылдамдығының таралуы көрсетілген: насадкамен байланысқан орнында май ағысының жылдамдығы vx=0, дайындамамен байланысқан орнында vx=v0>0. Май қозғалыстағы дайындамаға жабысады жəне өзінің тұтқырлығы салдарынан саңылауға тығыздалады. Төменде саңылау көлденең қимасында май жылдамдығының таралуы көрсетілген: насадкамен байланысқан орнында май ағысының жылдамдығы vx=0, дайындамамен байланысқан орнында vx=v0>0. Майдың артық шығыны кері шығарылады. Саңылаудың бұл бөлігінде май ағысының жылдамдығы vx<0.

28 сурет - Май аысын есептеу сұлбасы:

1 – насадка; 2 – дайындама

29 сурет - Құрал алдында орналасқан насадка сұйық майы қысымының

конбетукторлық-технологиялық көрсеткіштер мен май тұтқырлығына

тəуелділігі (В.Л.Колмогоров бойынша)

Техникалық тұрғыдан h саңылауы рұқсат етілгеннен дайындама диаметріне тең жоғары болуы керек.

Құралға кіру кезіндегі қысым p0=σs-σ0. Артқы тартылысын σ0 сымдау машинасы көмегімен түзеге болады. Одан басқа, оны дайындамаға τх май үйкелісінің кернеуі түзеді.

(11) жəне (12) теңдеулеріне сəйкес, q≈0 жəне y=0 болған кезде

![]()

бұл артқы тартылысты түзеді

![]()

мұндағы: р0 – насадка соңындағы қысым. Мысалы, h=0,05 мм, d0=2 мм, p0=600 МПа кезінде σ0=40 МПа аламыз.

Тəжірибелік мəліметтер бойынша, майдың сулы эмульсиялары аз тұтқырлыққа ие, сондықтан гидродинамикалық үйкеліске қол жеткізе алмаймыз. Сұйық майлы майлар үшін (болатты сымдау кезінде), саңылауы кішкентай үлкен ұзындықты салмалар (насадкалар) қажет. Олардың эксплуатациясы техникалық қиындықтармен үйлескен. Үйкелісетін беттерді консистентті майлармен бөлген жеңіл болып келеді. Тəжірибеде натрий сабынының ұнтағын пайдаланады, оның қасиеттері тұтқырлы-пластикалық (бингам) орта қасиеттеріне жақын:

![]()

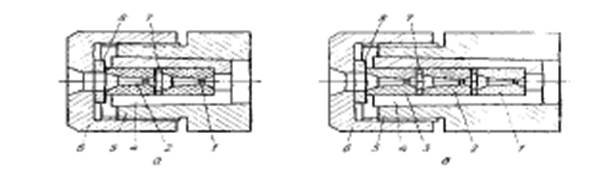

Мұндай маймен пластогидродинамикалық үйкеліс тəртібінде сымдау үшін қажетті құрал конбетукциясының сұлбасы мен мысалы 30 а суретте көрсетілген. Құрал жұмысшы сымдау құралы 4 мен қысымдық сымдау құралынан 3 тұрады. Қысымдық сымдау құралы кіре берісі конусты, онда ұнтақты май шамамен 15 МПа қысымға дейін тығыздалады, кейін оның тығыздығы дерліктей тұрақты. Құралдың ұзындығы l болатын цилиндрлік бөлігі, сұйық май үшін жұмыс істейді. Пластикалық компоненттер τ0 мен жоғары тұтқырлық болғандықтан, ұнтақты май үшін l ұзындығы өте аз жəне сұйық майға қарағанда саңылау h жоғары. Құрал мен дайындаманы 6 май қабатымен бөлу үшін, v0=1,5÷2 м/с жылдамдық жеткілікті. 30 б суретте көрсетілген құрал Орловск болатсым зауытында құрылды. Массивтік құрсама 1 мен тығын 2 саңылауды жою үшін қажет. Штуцерлер 5 арқылы құралды суытуға қажетті су беріледі жəне шығарылады.

Басқа жинақтаушы сымдау құралының конбетукциялары мен сымдау технологиялары Г.Л.Колмогоров кітабында сипатталған. Гидродинамикалық режимде сымдау болат, алюминий жəне мыс сымдары, сонымен қатар құбырлары үшін қолданылады. Болат сым өндірісінде бұл əдіс еңбек өнімділігін 1,3 есе, сымдау құралының төзімділігін – 4 есе өсуін қамтамасыз етті, энергия шығыны 20 %-ға қысқартылды, өтім соруы 1,7-1,8 жетті. Сымдау жылдамдығын 60-100 м/с дейін арттыру болашағы байқалды. Əдіс кемшілігі, бұйым бетінің жоғары бұдырлығы болып табылады.

30 сурет - Пластогидродинамикалық үйкеліспен сымдау құралы.

Негізгі əдебиет [1] (бет 118-123, 317-321)

Бақылау сұрақтары

1. Құрғақ үйкеліс мəні?

2. Байланысты үйкеліс деген не?

3. Үйкеліс кезінде технологиялық май ролі қандай?

4. Шекаралық үйкеліс деген не?

5. Технологиялық майлар мəні?

6. Май таңдалынуы қалай жүреді?

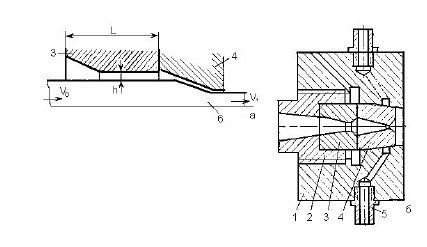

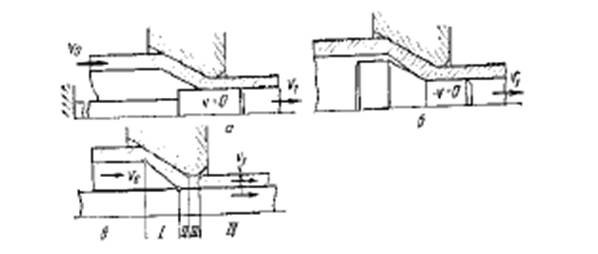

№12 дəріс. Құбырлар сымдау əдістері

Құбырларды сымдаудың қарапайым əдісі ілгексіз сымдау болып табылады (31 сурет).

31 сурет - Құбырларды ілгексіз сымдау əдісі

Ілгекте құбырларды сымдау əдісі 32 суретте көрсетілген. Қозғалыссыз (бекітілген) ілгекте сымдау кезінде ілгек бойымен құбырдың үйкеліс күші сымдауға кедергі жасайды, өтімдегі сору λ=1,5÷1,8. Деформация ошағы үш тізбекті зоналардан тұрады: ілгексіз сымдау, сымдау құралы мен ілгек арасындағы қабырға мен диаметрі бойынша қысу жəне сымдау құралы мен ілгек цилиндрлік беттері арасында калибрлеу. Қарнақтың артқы бөлігі ілгекпен сымдау орнағының тұғырығына бекітілген. Қарнақ ұзындығы алынатын құбырлар ұзындығын шектейді.

32 сурет - Ілгекте құбырларды сымдау сұлбасы: а – қозғалыссыз, б – қалқымалы, в – қозғалмалы

Құбырлар ұзындығын арттыру жəне өнімділікті жоғарылату үшін қалқымалы ілгек қолданылады (32 б сурет). Берілген жағдайда да деформация ошағы үш аймаққа ие. Ілгек құбыр қысымы əсерінен оның конусына шығарылады, ал калибрлеу аймағында үйкеліс əсерінен ошаққа сорылады. Ілгек орны артқа жылжыған жағдайда, калибрлеу аймағына кіре берісте қабырға қалыңдығы артады жəне сорылатын үйкеліс күші өседі. Ілгек ошақта «өздігінен орнатылады». Мұндай ілгектер орамдарда құбырларды сымдауға мүмкіндік береді.

Қозғалмалы цилиндрлік ілгек (32 в сурет) деформация ошағында үш аймақ түзеді, 32 а суреттегі тəрізді. II аймағында ілгек жылдамдығы v1, ал құбыр жылдамдығы - v1 кем. Яғни, құбыр мен ілгек арасындағы үйкеліс күші қозғалыссыз ілгекпен салыстырғанда қосымша қысу беруге мүмкіндік береді. Əдіс, диаметрі 0,35 мм дейін нақты калибрленген саңылауы бар құбырлар алуға мүмкіндік береді.

Негізгі əдебиет [1] (бет 322-323), [2] (бет 106-109, 120-125)

Қосымша əдебиет [4] (бет 261-264) Бақылау сұрақтары 1. Құбырларды сымдау əдістерін атаныз? 2. Деформация ошағы қандай зоналардан тұрады (қозғалыссыз ілгекте сымдау)? 3. Сымдау температурасы деген не? 4. Сымдау жылдамдығы əсер етеді? 5. Бір реттік сымдау мəні неде? 6. Фильерсіз сымдау деген не?

№13 дəріс. Сымдау өндірісінің технологиялық операциялары. Сымдау жабдықтарының жіктелуі.

Сымдау алдында дайындаманы термиялық өңдейді, одан отқабыршақтарды алып тастайды жəне оның бетін майлауға дайындайды. Термиялық өңдеу қақты түсіреді жəне оңтайлы құрылым алынуын қамтамасыз етеді. Жұмсартып күйдіруді болат үшін 70-85%-дық жəне түсті металдар (мыс, жез) үшін 99%-дық қысудан кейін қайталайды. Отқабыршақты термиялық өңдеуден кейін механикалық, химиялық, электрхимиялық əдістерімен, сонымен қатар бір уақытта бірнеше əдістермен жояды. Механикалық тазалау роликтер арасында қиықтың мерзімді майысуынан, ұсақпен немесе құммен үрлеуден тұрады. Берік отқабыршақты жою үшін мұндай əдістəі эффективтілігі төмен, сондықтан əдетте химиялық əдіс қолданады. Химиялық өңдеуден кейін дайындаманы шаяды, оның бетіне темірлеу, мыстау, фосфаттау, əктеу жолымен майасты қабат жағады. Темірлеу кезінде дайындамаға Fe(OH)3 темір гидрототығының жұқа қабатын жағады, ол кейін оған жағылған əктаспен майлау үшін толтырғыш ретінде болады. Фосфаттау марганец, темір жəне мырыш фосфаттарының пленкасын жағудан тұрады. фосфат пленкасына май жақсы жабысады жəне үйкеліс коэффициенті 0,04-0,06 дейін төмендейді. Ерітіндіде əктастау қышқылдар қалдығын бейтараптайды жəне май үшін толтырғыш пленкасын түзеді. Жоғары қысумен жəне қысыммен сымдау үшін купорос ерітіндісінде дайындаманы мыстау ұсынылады; бұл кезде53 үйкеліс коэффициенті 0,08-0,12 тең. Дайындаманы қаптағаннан кейін 300-350 0С кезінде камерада кептіреді. Өнімділікті арттыру үшін орам жақтарын электрконтактты пісірумен пісіреді-бұл сымдау құралына дайындаманы толтару уақытының жоғалымын минимумға дейін төмендетеді. Сымды, сымдау құралының саны 5-22 болатын көп ретті сымдау машиналарында дайындайды. Əрбір сымдау құралынан кейін сым жылдамдығы, шығу кезінде 40-50 м/с жете отырып (заманауи машиналарда), соруға λ пропорционал артады. Автоматтандырылған электржетек бір үздіксіз агрегатқа сым сымдау машинасын жəне «өтімде» сым жұмсарту құрылғысын біріктіруге мүмкіндік берді. Құбырлар мен шыбықтар өндірісінде де бір агрегатқа сымдау машинасын, түзеу, кесу, жақтарын үшкірлеу механизмдерін, ілгек құрылғыларын жəне т.б. біріктіруді ойластыруда.

Сымдау жабдықтарының жіктелуі.

Барлық сымдау машиналарын екі үлкен топтарға бөледі: бұйымдарды айналу қозғалысымен созатын машиналар жəне бұйымдарды тік сызықты қозғалыспен сымдау машиналары. Барабанға немесе катушкаға қабылдағышы бар, орамдарға металдарды айналу қозғалысымен сымдау машиналарын барабанды сымдау машинасы деп атайды. оларды сым сымдау кезінде қолданады.

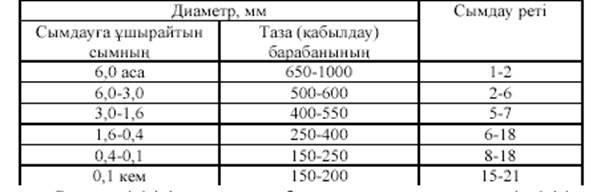

Жалпы белгілері бойынша сымдау машиналарын келесі топтарға бөледі: 1. Сымдауға ұшырайтын сым диаметрі бойынша (кесте 2)

2. Сымдау реті бойынша (көпретті жəне бір ретті);

3. Таза (қабылдағыш) барабан диаметрі бойынша;

4. Жұмыс істеу принципі бойынша (сырғусыз, сырғумен);

5. Барабан айналымының кинематикасы бойынша (жеке жетекті жəне топтық жетегі бар).

Кесте 2 – Сымдауға ұшырайтын сым диаметрі бойынша сымдау машиналарының классификациясы

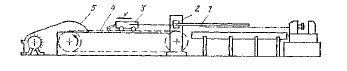

Сым өндірісінің сымдау жабдығы: сымның жоғары өнімділігі мен сапасын, оңтайлы бірлік жəне қосынды қысуды, барлық барабандар қозғалтқышының номиналды тиелуін, цехта дұрыс жүк ағынын, аралық термиялық өңдеулерінің минималды санын қамтамасыз етуі керек. Шыбықтарды тартудың (калибрлеу) сымдау стандарын, əдетте материалды (бұйымды) тік сызықты қозғалыспен сымдау стандары деп атайды. Сымдау процесінде, сымдау құралы арқылы тартылатын металл соңын ұстап тұру механизмінің конбетукциясы мен бұйымның қозғалу тəсіліне байланысты, бұйымдарды тік сызықты қозғалыспен сымдау стандары, жетекті арбасы бар стандарына (бір немесе бірнеше) жəне үздіксіз тізбегі бар стандарына (жыланбауыр тарту құрылғысымен) бөлінуі мүмкін.

Негізгі əдебиет [1] (бет 324-325), [2] (бет 67-79, 126-132, 172-182)) Қосымша əдебиет [4] (бет 261-277)

Бақылау сұрақтары 1. Отқабыршақты механикалық жою əдісінің мəні неде?

2. Электрхимиялық өңдеу кезінде қандай əдістер қолданады?

3. Химиялық өңдеу деп нені айтады?

4. Сым мен шыбық бетін сымдауға дайындау сапасы қалай бақыланады?

5. Сымдау машиналарын қандау белгілер бойынша жіктейді?

6. Сым түзету құрылғысы?

№14 дəріс. Сымдау құралдары мен машиналары

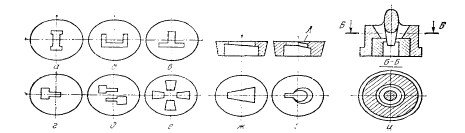

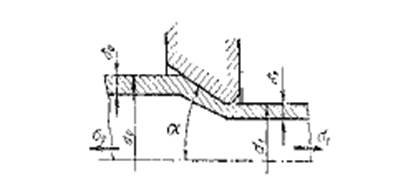

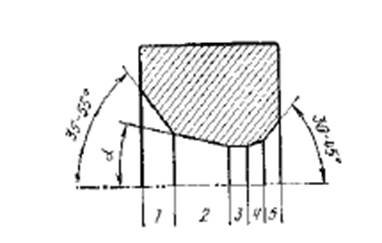

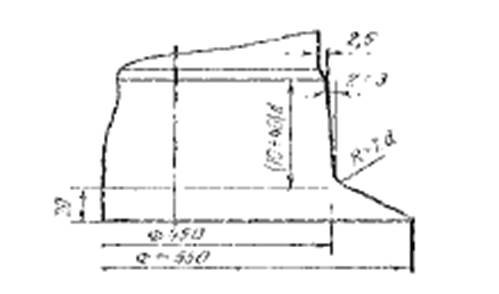

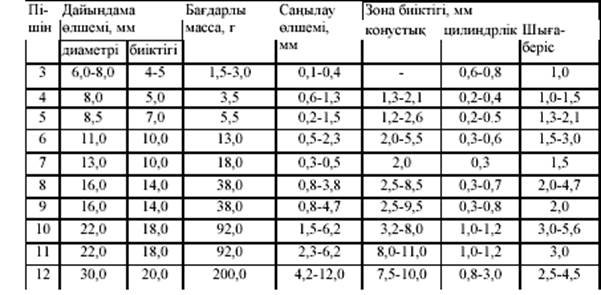

Сымдау құралына волок пен оправкалар жатады. Волок каналы келесі зоналардан тұрады: дайындаманың енгізілуін жеңілдететін кіре беріс, май енгізу мен дайындаманы қысу үшін майлау жіне жұмысшы, калибрлеуші белдемше, кері конус жəне іздер түзілуінен бұйымды қорғау үшін шығу зонасы. Волок негізгі сипаттамалары: материал, α бұрышы жəне калибрлеу белдемшесінің ені. Белдемше ұзындығы, жұмысшы зонасы ұзындығының 0,4-1,0. α бұрышы əдетте 6-150.

Бұйым диаметрі бойынша (мм) сымдау қалың (3,5-1,5), орташа (1,6-0,25), жұқа (0,4-0,1) жəне өте жұқа (0,02-0,008) болып бөлінеді. Жоғары тозу тұрақтылығына табиғи (2,4 мм дейін) жəне синтетикалық (поликристалдық 4,6 мм дейін) алмаз волоктары ие, алайда олар қарқынды суытуды қажет етеді. Канал өлшемдері мен пішіні стандартталған. Алмаз волоктарын жез немесе қалайы ілгектеріне орнатады жəне жеңіл балқитын қорытпамен құйылып жабылады. Диаметрі 1-50 мм бұйымдар үшін негізінде қатты қорытпалы ендірмелер престелген құрсамадан жасалған жинақтаушы волоктар қолданады. Вольфрам мен кобальт негізіндегі ендірмелер өлшемдері мен материалдары стандартталған. Ұсақ сериялы өндіріс жəне диаметрі 300 м құбырлар өндірісі үшін У8-У12, Х12М, ШХ15 жəне т.б. болат волоктарын қолданады.

Қарапайымнан бастап, машиналардың құрылғылары мен жұмыстарым қарастырайық – сымды бір ретті сымдау машинасы (34 сурет). Ол, редуктор орнатылған 1 тұғырықтан құралған, редуктордың тік білігіне қабылдағыш барабан 3 тұрғызылған.

33 сурет - Волок зоналары: 1 – кіре беріс, 2 – майлау жəне жұмысшы, 3 – калибрлеу, 4 – кері конус, 5 – шығу

Сым дайындамасының орамын кескінге (суретте көрсетілмеген) орнатады, ораманың алдыңғы ұшын арнайы қондырғыда үшкірлейді жəне майлы ыдыстың ішіндегі 2 орналасқан волокқа орнатады. Волоктан шығып тұрған дайындама ұшын, барабанмен шынжырмен қосылған қысқыштармен қысады. 6-7 виток орағаннан кейін барабанды тоқтатады, орама соңын қысқыштардан босатады жəне барабан жоғарғы бөлігінде істік айналасына майыстырады, қысқыштарды барабаннан бөліп алып сымдауды жалғастырады. Барабан бетінің пішіні (35 сурет) оралған сымды жоғары көтеруге əсер етеді, сондықтан конустық бөлігінде, сымдау күшінің түзілуін қамтамасыз ететін бірнеше орамдар болады. Волок арқылы орама соңы өткеннен кейін оны барабаннан грейферлі ұстап тұруы бар түсіргішпен 5 шешеді.

34 сурет - Бір ретті сымдау машинасы 1 – тұғырық, 2 – волокұстағыш, 3 – қабылдағыш барабан, 4 – электрқозғалтқыш, 5 - электршығырлы түсіргіш, 6 – грейфер, 7 – жақты сөндіргіш, 8 – ілгек сөндіргіш, 9 – орамаларды буып-түю үшін төңкеруші үстел

35 сурет - Сымдау машинасы барабанының кескіні Мұндай машинаға мысал ретінде - ВСМ 1/150 үлгісі: барабан диаметрі 550 мм, волок саны 1, түсті металдар дайындамасының диаметрі 10-12 мм, дайын сым диаметрі 3-6 мм, қозғалтқыш қуаты 40 кВт, сымдау жылдамдығы 1- 4 м/с.

Сырғусыз сымды көп ретті сымдау машинасы, бір агрегатқа, əрбір барабан жылдамдығы мен сым созылуының автоматты реттеушісі бар бірнеше бір ретті сымдау машиналарының біріктірілген кешені болып келеді. Мұндай машиналарды мыс, алюминий, болат сымдарын көлемдік өндірісінде қолданады. Онда сымдау жылдамдығы 20-25 м/с.

Сырғу бар көп ретті сымдау машиналарын жұқа жəне өте жұқа сымдау (дайын сым диаметрі ≤0,5 мм) үшін кеңінен пайдаланады. Заманауи машинада бір үздіксіз процеске 15-22 волок арқылы сымдау, жұмсарту жəне дайын сымды катушкаға орау біріктірілген. Волоктан шыққаннан кейін сымды созылатын шайба айналасымен орайды (сым диаметрі мен беріктілігіне тəуелді 2-4 айналым), келесі волокқа толтырады, диаметрі үлкен шайба айналасына орайды жəне т.с.с. Айналым жылдамдығы мен шайбалар диаметрлері, созылатын шайбаның айналу жылдамдығы волоктан шығатын сым жылдамдығынан 2-5% жоғары болатындай, өтімдер бойынша волок диаметрлерімен байланысқан. Бұл қатынастың бұзылуы сым үзілуіне əкеледі. 1,4 мм диаметрінен бастап алмаз волоктарын қолданады, диаметрлер мен барлық волок каналдары бетінің күйін мерзімді бақылайды. Сымдау барысында волоктар мен созылатын шайбалар насоспен берілетін эмульсиямен шайылады. Машинадан шығуы кезінде сым жұмсарту құрылғысына түседі. Электрлік тоқ сымға байланыс роликтері арқылы беріледі, жəне сым шамамен 2-3 м жол өту уақытында рекристализациясын қамтамасыз ете отырып, одан өтіп, оны қыздырады; қыздырылған сымсу буы атмосферасында тұрады жəне тотықпайды. Дайын сымды орау жабдығының екі катушкасының біреуіне орайды. Автоматика құрылғылары сымдау машинасына кіре берісі мен шығуында, жұмсарту құрылғысында жəне орау аймағында сым керілуін бақылайды. Гидравликалық таратушы, катушка ені бойынша тегіс орауды қамтамасыз етеді.57 Шынжырлы сымдау орнағында (36 сурет) шыбықтың немесе құбырдың 1 алдыңғы бөлігі волок 2 арқылы итеріледі жəне каретка 3 қысқыштарымен ұсталады. Каретка, жетек 5 көмегімен оралатын пластиналы шынжырмен 4 ілінеді. Орнақтың кіре беріс жағында ілгек стержені беру жəне ұстап тұру жабдығы бар.