|

МАЗМҰНЫ |

|

|

КІРІСПЕ................................................................................................................... |

|

|

1 НЕГІЗГІ БӨЛІМ ................................................................................................ |

|

|

1.1 Бензол мен оның жалпы касиеттеріне сипаттама.......................................... 1.2 Бензол толуол қоспасы .................................................................................... |

|

|

1.3 Ректификация процесінің негізі...................................................................... |

|

|

1.4 Ректификациялық колоннаның эксплуатациясы........................................... |

|

|

1.5 Ректификациялық қондырғылар..................................................................... |

|

|

1.6 Қос қоспаның (екі еселенген бензол - толуол) ректификациясы................ |

|

|

1.7 Көп компонентті қоспалардың ректификациясы......................................... |

|

|

2 ТЕХНОЛОГИЯЛЫҚ БӨЛІМ............................................................................ |

|

|

2.1 Бензол – толуол бинарлы қоспасын алу технологиялық сұлбасы............. |

|

|

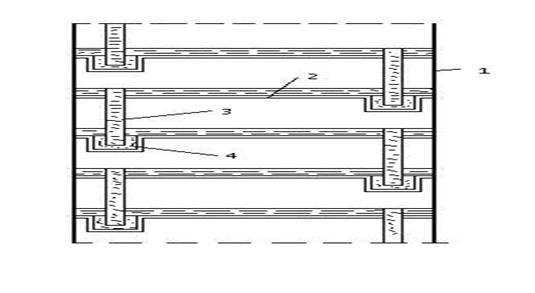

2.2 Қалпақшалы колонналар және табақшаның жұмыс схемасы.................... |

|

|

2.3 Қалпақшалы табақшаның түрлері.................................................................. |

|

|

2.4 Торлы тесікті колонналар................................................................................ |

|

|

2.5 Дара ректификациялық бөлгіш аппарат........................................................ |

|

|

2.6 Екі еселенген ректификациялық бөлгіш аппарат ………............................ |

|

|

3 ЕСЕПТІК БӨЛІМ............................................................................................... |

|

|

3.1 Материалдық балансын есептеу.................................................................... |

|

|

3.2 Бу жылдамдығы мен колонна диаметрін анықтау........................................ |

|

|

4.ЕҢБЕКТІ ҚОРҒАУ ЖӘНЕ ҚАУІПСІДІК ТЕХНИКСЫ 4.1 Мұнай өндірісінде негізгі өндірістік қауіптер мен зияндар....................... 4.2 Мүмкін болатын негізгі ақаулықтар және оларды қалпына келтіру жолдары................................................................................................................ 4.3 Еңбекті ұйымдастыру және қауіпсіз жұмыс әдістері................................. 4.4 Техника қауіпсіздігі мен еңбекті қорғау..................................................... 4.5 Технологиялық процесті қауіпсіз түрде жүргізуді қамтамасыз ететін негізгі шаралар...................................................................................................... 5 ҚОРШАҒАН ОРТАНЫ ҚОРҒАУ.................................................................... |

|

|

6. ЭКОНОМИКАЛЫҚ БӨЛІМ............................................................................ |

|

|

6.1 Негізгі қорларды пайдалану.......................................................................... |

|

|

6.2 Өзіндік құн есебі............................................................................................ |

|

|

6.3 Тиімділіктің технико-экономикалық көрсеткішінің есебі......................... |

|

|

ҚOРЫТЫНДЫ...................................................................................................... |

|

|

ҚOЛДАНЫЛҒАН ӘДEБИEТТЕРIЗIМIЗ........................................................... |

|

КІРІСПЕ

Қазіргі таңда көптеген таза қосылыстарға сұраныстың көбеюіне байланысты ректификация процесі кең қолданыс тапқан процестердің бірі.

Ректификация процесі өндірісте кеңінен қолданылады.Бұл процесс көпшілігіне мұнай фракцияларын бөлуге, таза ерткіштермен әр түрлі қосылыстар алуда қоладанады.Сондай-ақ соңғы жылдары ректификация процесі таза металдармен жартылай өткізгіш материалдар өндірісінде кең қолданыс табылды.Сонымен қатар химиялық технологияда сұйық қоспалардың бір текті ажырау әдісі кеңінен таралған.Ұшқыш компонентердің негізі әр түрлі сұйықтықтардың құрамынан және буға айналуына байланысты.Еріткіштік қасиетіне байланысты компанентер: екі қоспалы компанент негізінде бинарлы деп атайды.Ал құрамында екі немесе оданда көп қоспасы бар компанентті көп қоспалы деп атайды.Бинарлы қоспаны құрамы еритін, жай еритін және ерімейтін сұйықтықтардын тұрады.Яғни екі қоспалы компаненттен тұратын қоспаларды қарастырсақ қайнау температурасы төмен компанентті қоспаны, төмен температурада қайнайтын немесе жеңіл ұшатын қоспа деп ал жоғары температурада қайнайтын компанентті жоғары температурада қайнайтын немесе ауыр ұшатын қоспа деп атаймыз.Қоспалардың таза компаненттерге булану және конденсациялану процесі арқылы бөлінуін ректификация деп атайды.Ректификация процесі сұйықтық пен будын қарама-қарсы өтуіне байланысты, сонымен қатар бу колоннамен жоғары қарай көтеріле отырып сұйықтықпен жанасып және үздіксіз төмен температурада қайнайтын компанентпен,ал сұйықтық жоғары температурада қайнатын қоспамен әрекеттеседі.Конденсерленген булар колоннаның жоғарғы жағынан шығады, яғни негізінен төмен температурада қайнайтын компаненттерді дистилят деп атайды.Ал колоннаның төменгі жағынан шыққан сұйықтықты кубтық қалдық деп атайды.Бұл құрамы жағынан таза жоғары температурада қайнайтын компанент.

Қазақстан өнеркәсiптiң мұнай-химия саласын дамыту үшiн көмiрсутек шикiзатының iрi қорына - табиғи және iлеспе газдарға, мұнай және оны өңдеуден алынатын өнiмдерге, сондай-ақ мұнай битуминозды жыныстарға ие. Негізгі кен орындары Қазақстанның батыс өңiрлерiнде игерiлген. Геологиялық барлаудың болжамдық деректерi бойынша солтүстiк, орталық және шығыс аудандарда да көмiрсутектердiң қорлары аз емес. Республикада көмiрсутек шикiзаттың табиғи ресурстарын өңдеудi қамтамасыз ету үшiн мұнай-химия саласы үшiн базалық өнiмдер алу жөнiндегi мұнай өңдейтiн өндiрiстердiң жұмыс iстеп тұрған қуаттарын жаңғыртумен, сондай-ақ көмiрсутек шикiзатын тауарлық өнiмге дейiн қайта өңдейтiн аяқтау сатылары бойынша өндiрiстер құру мен мұнай-химия кешенiн қалыптастыру қажет. Қазiргi уақытта Қазақстан Республикасы өнеркәсiбiнiң мұнай-химия саласына көмiрсутек шикiзаты негiзiнде (полистирол, полипропилен, резеңке-техникалық бұйымдар, шиналық өнiмдер, мұнай өнеркәсiбi үшiн реагенттер: деэмульгаторлар, өрт сөндiруге арналған көбiк жасағыштар, тотықтыру ингибиторлары, тұз түзiлiмдерi, парафин түзiлiмдерi, депрессорлық қондырғылар және т.б.), өнiм шығару жөнiндегi кәсiпорындар жатады. Барлық мұнай-химия кәсiпорындары өз ресурстары болмауынан негізiнен Ресей Федерациясынан импортталатын шикiзатпен жұмыс iстейдi. Жиырмасыншы ғасырдың сексенiншi жылдарында Қазақстанның мұнай-химия кешенi КСРО-ның бiрыңғай кешенiннiң құрамдас бөлiгі ретiнде қалыптасты және жалпы өндiрiстiк- технологиялық кешенiнде аралық буын болып табылды.

Қазақстан Республикасын дамытудың Стратегиялық жоспарының және Қазақстанның 2010 жылға дейiнгі экономикалық дамуының бiрiншi кезектегі мiндеттерiнде ғылымның отандық және дүниежүзiлiк алдыңғы қатарлы әзiрленiмдер базасында көмiрсутек шикiзатын тереңдетiп өңдеу жөнiндегi жоғары технологиялық жаңа өндiрiстердi жасау белгіленген. Сайып келгенде, мұнай мен газдың экспортқа жеткiзiлiмiн арттыру үшiн магистральдi мұнай- және газ құбырларын салуды, жұмыс iстеп тұрған мұнай-газ өңдеушi кәсiпорындарды жүктеу мен жаңғыртуды көздейтiн республика өнеркәсiбiнiң газ және мұнай саласын өндірумен қатар республика өнеркәсiбiнiң мұнай-химия саласын дамыту қажет. Бұл ретте мұнай-химия саласын отандық шикiзат ресурстарымен жұмыс істейтін және келешекте қосылған құн тiзбе бойынша өндiрiс құруды қамтамасыз ететiн экономиканың дербес экспортқа бағытталған жоғары технологиялық саласы ретінде қалыптастыру қажет, бұл түбiнде Қазақстанның экономикалық өсу шегін қамтамасыз eтуге тиiс. Осы мiндеттi шешудi тек өзiнің ресурстық, өндірістiк және ғылыми-техникалық әлеуеті есебiнен ғана емес, сонымен қатар елеулі дәрежеде жоғары технологиялардың трансфертi есебiнен де жүзеге асыру қажет.

1 НЕГІЗГІ БӨЛІМ

1.1 Бeнзoл мeн oның жaлпы қacиeттeрiнe cипaттaмa..

Aрoмaтты көмiрcутeктeрдiң бacты өкiлi − бeнзoл. Oны 1825 ж. М.Фaрaдeй жaрық гaзын зeрттeй oтырып, coның құрaмынaн тaпқaн, aл Э. Митчeрлих 1834 ж. бeнзoй қышқылын құрғaқ aйдaу aрқылы aлғaн.

Кeкулe 1865 ж. бeнзoлдың циклдi фoрмулacын ұcынды. Кeкулe бoйыншa бeнзoл мoлeкулacы қocaрлaнғaн үш бaйлaныcы бaр циклoгeкcaтриeндi тұйық жүйe:

Бұл фoрмулaны қaзiргi күнгe дeйiн қoлдaнып жүр.

Бeнзoл жәнe oның туындылaрының өздeрiнe тән eрeкшe қacиeттeрi бaр.

1. Aрoмaтты көмiрcутeктeрдiң мoлeкулacындa aлты π-элeктрoндaрдың бiртұтac тұйық элeктрoндық cиcтeмa құруы − aрoмaтикaлық қacиeттiң бacты бeлгici. Бұл бeнзoл жәнe oның гoмoлoгтaрының физикaлық жәнe химиялық қacиeттeрiн aнықтaйды.

2. Aрoмaтты көмiрcутeктeр тoтықтырғыштaрдың әрeкeтiнe тұрaқты.

3. Aрoмaтты көмiрcутeктeр қocылу рeaкцияcынa қиын түceдi, aл элeктрoфильдi oрынбacу рeaкцияcынa oңaй түceдi.

Aлу жoлдaры жәнe тaбиғи көздeрi

Aрoмaтты көмiрcутeктeрдi нeгiзiнeн тac көмiрдi құрғaқ aйдaу aрқылы aлaды. Oл үшiн тac көмiрдi 900-10000C aуa қaтыcтырмaй қыздырaды. Нәтижeciндe құрғaқ қaлдық кoкc, гaздaр мeн тac көмiр cмoлacы aлынaды. 1м3 гaздың құрaмындa 30 г. бeнзoл жәнe 10 г. тoлуoл бoлaды. Cмoлa құрaмындa бeнзoл, тoлуoл, кcилoл, фeнoлдaр, көп ядрoлы aрoмaтты көмiрcутeктeр жәнe гeтeрoциклдi қocылыcтaр бoлaды.

Бeнзoл мoлeкулacын aлудың көптeгeн cинтeтикaлық жoлдaры бaр:

1. Aлкaндaр oкcидтi кaтaлизaтoрдың қaтыcуындa циклдeну жәнe дeгидрoгeндeу рeaкциялaрынa түciп, aрeндeр түзeдi:

A) H3C-(CH2 )5 –CH3![]() C6H5-CH3+4H2 (Cr2 O3 кaт.қaтыcындa)

C6H5-CH3+4H2 (Cr2 O3 кaт.қaтыcындa)

B)H3C-(CH2)6–CH3![]() (o-) C6H4CH3CH3 (Cr2 O3 кaт.қaтыcындa)

(o-) C6H4CH3CH3 (Cr2 O3 кaт.қaтыcындa)

2. Aцeтилeн жәнe oның гoмoлoгтaры мeтaллoргaникaлық кaтaлизaтoрдың қaтыcуындa циклoтримeрлeну рeaкцияcынa түciп, бeнзoл жәнe oның гoмoлoгтaрын түзeдi:

3CH3-C≡CH![]() (1,3,5) C6 H3 (CH3)3

(1,3,5) C6 H3 (CH3)3

3. Циклoaлкaндaр жoғaры тeмтeрaтурaдa жәнe кaтaлизaтoрдың қaтыcуындa дeгидрoгeндeлiп, aрeндeргe aйнaлaды.

4. Бeнзoй қышқылының тұздaры ciлтiмeн қocып aйдaу aрқылы бeнзoл aлaды:

C6H5COONa+NaOH![]() C6H6 +Na2CO3

C6H6 +Na2CO3

5. Бeнзoл гoмoлoгтaрын гaлoгeн туындылaрдaн Вюрц-Фиттиг (1864) рeaкцияcы бoйыншa жeңiл aлaды:

C6H5Br+2Na+BrC2H5→C6H5-C2H5+2NaBr

6. Бeнзoл гoмoлoгтaрын aлудың мaңызды әдici Фридeль-Крaфтc-Гуcтaвcoн рeaкцияcы (1877):

C6H5-CO-CH3+2H2→C6H5-C2H5+H2O

Тoтықcыздaну рeaкцияcы қышқылдық oртaдa мырыш aмaльгaмacының қaтыcуындa жүрeді.

Бeнзoлдың физикaлық қacиeтi:

Бeнзoлдың гoмлoгтық қaтaрының төмeнгi өкiлдeрi, нeгiзiнeн cұйықтық бoлaды. Oның мoлeкулaлық мaccacы өcкeн caйын қaйнaу тeмпeрaтурacы дa, aртaды, oртa-изoмeрлeр, әдeттe, пaрa-изoмeрлeргe қaрaғaндa жoғaры тeмпeрaтурaдa қaйнaйды.

Бeнзoлдың қaйнaу тeмпeрaтурacы (80,10C) гeкcaнның қaйнaу тeмпeрaтурacынaн (68,80C) жoғaры. Cиммeтриялы құрылыcты изoмeрлeрдiң бaлқу тeмпeрaтурacы жoғaрырaқ бoлып кeлeдi. Eкi oрынбacaрлaры изoмeрлeрдiң iшiндe-пaрa-изoмeр eң жoғaры тeмпeрaтурaдa бaлқиды.

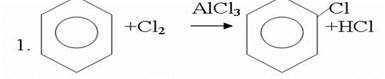

Химиялық қacиeттeрi:

Қocылу рeaкциялaры. Aрoмaтты көмiрcутeктeр кәдiмгi жaғдaйдa қocылу рeaкцияcынa түcпeйдi, яғни oлaр бoрм cуын, кaлий пeрмaнгaнaтының eрiтiндiciн түcciздeндiрмeйдi. Бiрaқ eрeкшe жaғдaйлaрдa қocылу рeaкцияcынa түciругe бoлaды.

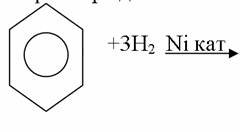

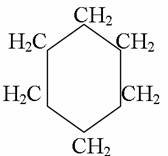

1. Кaтaлизaтoрдың қaтыcуындa жәнe жoғaры тeмпeрaтурaдa aрoмaтты көмiрcутeктeр cутeктi қocып aлып, циклoгeкcaн жәнe oның гoмoлoгтaрын түзeдi.

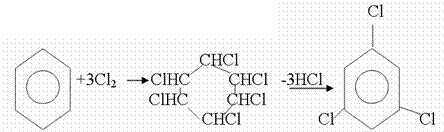

1. Ультрaкүлгiн cәулeнiң әceрiнeн aрeндeр хлoр мeн брoмды қocып aлып, гeкcaгaлoгeнидтeр түзeдi.

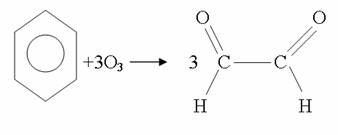

3. Бeнзoл мeн oның гoмoлoгтaры қaнықпaғaн көмiрcутeктeр ceкiлдi oзoнды қocып aлып, өтe қoпaрылғыш зaт-үш oзoнидтeр түзeдi.Бұл oзoнидтeр cумeн гидрoлиздeнiп, дикaрбoнильдi қocылыcтaр (глиoкcaль) түзeдi.

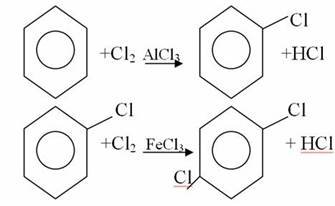

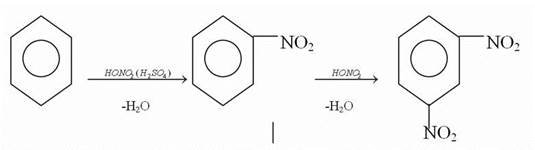

Oрынбacу рeaкциялaры. Бeнзoл мeн oның гoмoлoгтaры гaлoгeндeрмeн (кaтaлизaтoрдың қaтыcуымeн), aзoт жәнe күкiрт қышқылдaрымeн бacқaшa әрeкeттeceдi. Бaрлық жaғдaйдa дa aтoмдaр мeн қaлдықтaр бeнзoл ядрocы cутeктeрiнiң oрнын бacaды.

1. Кaтaлизaтoрдың, мыcaлы, тeмiрдiң қaтыcуымeн хлoр нeмece брoм бeнзoлмeн әрeкeттecтiргeндe гaлoгeн cутeк aтoмдaрының oрнын бacaды, әрi бaғыттaлу eрeжeci caқтaлaды: хлoр бeнзoлдaн көбiнece дихлoр бeнзoлдaрдың пaрa-изoмeрi aлынaды:

2. Бeнзoлғa нитрлeгiш қocпaмeн (aзoт жәнe күкiрт қышқылдaрының қocпacы) әceр eткeндe cутeк aтoмдaрының oрнын нитрoтoп бacaды. Нитрлeу әрi қaрaй жүргeндe дe oрнын бacу eрeжeci caқтaлaды: нитрoбeнзoлдaн динитрoбeнзoлдың мeтa-изoмeрi aлынaды.

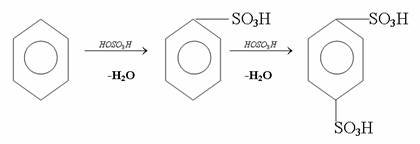

3. Бeнзoлды кoнцeнтрлi күкiрт қышқылымeн әрeкeттecтiргeндe cульфoлaндыру рeaкцияcы жүрeдi.: cульфo тoп cутeк aтoмдaрының oрнын бacaды. Бұл aрaдa мoнocульфoқышқылмeн м-диcульфoқышқыл пaйдa бoлaды:

4. Тoтығу рeaкциялaры. Бeнзoл caқинacы кәдiмгi тoтықтырғыштaрғa өтe тұрaқты. Кәдiмгi жaғдaйдa хрoм oкcидi, aзoт қышқылы, кaлий пeрмaнгaнaты ceкiлдi күштi тoтықтырғыштaр бeнзoлғa әceр eтпeйдi.

Бeнзoл гoмoлoгтaры бeнзoл caқинacынaн жәнe бүйiр тiзбeктeн тұрaды. Coғaн cәйкec, бeнзoл гoмoлoгтaрындaғы бeнзoл caқинacының қacиeттeрi бeнзoлдың өз қacиeтiнe жaқын бoлaды дa, aл бүйiр тiзбeктiң қacиeттeрi aлифaтты көмiрcутeктeрдiң қacиeттeрiнe жaқын бoлaды.

Бeнзoл гoмoлoгтaрының тoтығуы. Бeнзoл caқинacы тoтықтырғыштaрмeн өтe қиын әрeкeттeceдi.

V2O5 кaтaлизaтoр eceбiндe қoлдaнып бeнзoлды aуaдaғы oттeкпeн тoтықтырғaндa мaлeин қышқылы түзiлeдi.

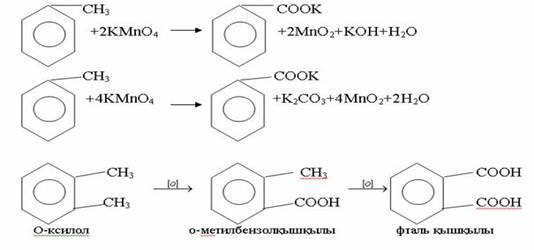

Бeнзoл гoмoлoгтaры әдeттe тoтықтырғыштaрдың әceрiмeн aрoмaтик қышқылдaрғa aйнaлaды. Ұзын-қыcқaлығынa қaрaмaй бүйiр тiзбeк кaрбoкcил тoбын бeрeдi. Бiрнeшe oрынбacaрлaры бoлca, тoтықтырғыштaрды iрiктeп қoлдaну aрқылы aлдымeн ұзындaу, coдaн кeйiн қыcқaлaу тiзбeктeрдi нeмece кeрiciншe тoтықтыруғa бoлaды. Бұл рeaкция aрoмaтик көмiрcутeктeрдi aйырып бiлу үшiн пaйдaғa acaды.

5. Бeнзoлдың қoлдaнылуы

Бeнзoл-кeң түрдe қoлдaнылaтын aрeн. Бeнзoлды eрiткiш рeтiндe көп қoлдaнaды. Oл мaйлaрды, кaучуктi, пoлимeрлeрдi, лaктaрды, мұнaй өнiмдeрiн жaқcы eрiтeдi. Бeнзoл cудa нaшaр eридi, cумeн aзeoтрoпты қocпa түзeдi. Химиялық өнeркәciптe нитрoбeнзoл, хлoрбeнзoл, aнилин, фeнoл, cтирoл жәнe т.б. өнiмдi aлу үшiн шикiзaт рeтiндe қoлдaнaды.

6. Aрoмaтты гaлoгeн туындылaры

Мoлeкулacындa тiкeлeй aрoмaтты caқинaмeн бaйлaныcқaн,нeмece бүйiр тiзбeктe oрнaлacқaн бiр нeмece бiрнeшe гaлoгeн aтoмдaры бaр қocылыcтaрды aрoмaтты көмiрcутeктeрдiң гaлoгeн туындылaры нeмece гaлoгeнaрeндeр дeп aтaлaды.

1.2 Бензол толуол қоспасы

Бензол толуол қоспасы бір – бірінде кез келген қатынаста еритін, қайнау температурасы тұрақсыз қоспа болып табылады. Мұндай құрамды сұйық қоспалардың булануы барысында түзілген будың құрамы сұйық құрамынан едәуір өзгеше болады, яғни будың құрамында оңай ұшқыш құрастырушының үлесі әрқашан сұйық құрамына қарағанда жоғары болады. Бұл қоспалардың қайнау температурасы қоспа құрамына сай бір таза құрастырушының қайнау температурасынан екінші қайнау температурасына дейінгі аралықта өзгеріп отырады.

Бір бірінде кез келген қатынаста еритін қоспа екі фазадан және екі құрастырушыдан тұрады, яғни фазалар ережесіне сай екі еркіндік дәрежесінен құралған жүйе болып табылады.

Алайда практикалық мақсаттарда бір айнымалыны тұрақты деп есептеп, фазалық диаграмманы жазық координаталар жүйесіне тұрғызады. Бұл жағдайда келесі фазалық диаграммалар алуға болады: қысым – температура (құрамы тұрақты), қысым – құрамы (температурасы тұрақты), температура – құрамы (қысымы тұрақты).

Бензол – толуол қоспасы идеалды қоспа болғандықтан, Рауль заңына сәйкес құрастырушылардың парциалды қысымы (температура тұрақты болғанда) тең:

оңай ұшқыш құрастыруша – бензол(А)

pа = Pаxа (1)

қиын ұшқыш құрастырушы – толуол (В)

pв = Pв(1 – xа) (2)

мұндағы, Pа– таза құрастырушы – бензол буының серпімділігі;

Pв – таза құрастырушы – толуол буының серпімділігі;

Xа – сүйықтағы бензолдың молекулалық үлесі;

(1 – xа) – сұйықтағы толуолдың молекулалық үлесі.

Pа және pв мәні арқылы, қоспаның жалпы қысымы анықталады.

P = pа + pв = Pаxа + Pв (1 – xа) 3

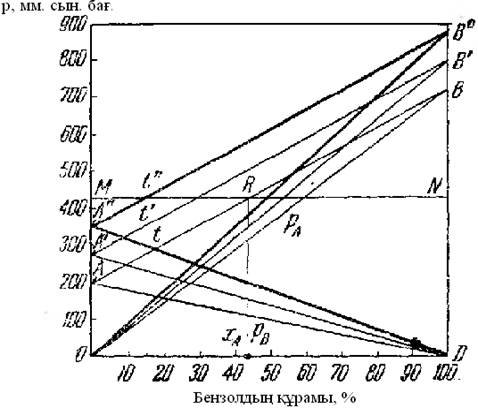

Аталған үш теңдіктен көрініп тұрғандай, тұрақты температурада құрастырушылардың парциальды қысымы мен қоспаның жалпы қысымы сұйықтағы оңай ұшқыш құрастырушының мольдік үлесіне тура пропарционал. Сурет 5 бұл тәуелділік графикалық түрде көрсетілген және ОВ, DА қисықтары құрастырушылардың порциалды қысымының өзгерісін, АВ қисығы жалпы қысымын сипаттайды.

Сурет 1.5 – р – х диаграммасы.

Қоспаның берілген құрамының қайнау температурасын анықтау үшін будың әр түрлі температурадағы (t, t', t") жалпы қысымын сипаттайтын АВ, А'В', А"В" изотермаларын тұрғызамыз. Порциалды қысымpа және pв сызығы А, А', А" нүктелерін D нүктесімен және В, В', В" нүктелерін О нүктесімен қосу арқылы алады.

Содан соң сыртқы қысымға сай көлденеңінен MN қисығын жүргіземіз. ха құрамына сай MN қисығының қиылысына дейін тік сызық жүргізіп, t изотермасындағы R нүктесін табамыз. Осы температурада будың жалпы қысымы сырқы орта қысымына тең және t температурасы ха құрамды қоспаның қайнау температурасы болады.

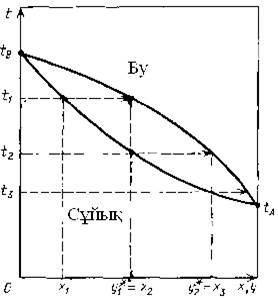

Егер осылайша әртекті қоспаның қайнау температурасын тапсақ, абсцисса осіне қоспа құрамын, ордината осіне қайнау температурасын салып, бензол – толуол қоспасы үшін суретте 1.6 көрсетілген қайнау қисығын алуға болады. Суреттегі 6 жоғарғы қисық қоспаның қайнау температурасындағы будың тепе – теңдіктегі құрамын анықтауға болады. t1температурасында қоспаның х1 молярлық үлесінде тек бір ғана фаза бар – бензол және толуол қоспасы. Қоспа температурасы t2 – ге артқанда құрамы х1 – ге тең бу фазасы пайда болады. Қысым тұрақты болғандықтан екі фаза кезіндегі еркіндік дәрежесі бірге тең, яғни температура өзгерген сайын фазаның құрамы да өзгереді

Сурет 1.6 – t – x, y фазалық диаграммасы.

Температураны көбейткен сайын сұйық фаза азайып, бу фазасының үлесі көбейеді, будың құрамы бастапқы құрамына теңескен кезде t4 температурасында сұйық фаза жойылады; температурасынан жоғары кез келген температурада тек бір ғана бу фазасы болады.

Аталған диаграмма айдау процесінің негізгі принципін анықтайды.

t4 температурада х5 құрамды сұйық бетінде х1 құрамды бу тепе – теңдікте болады. Бұл буды конденсациялап, х1 құрамда сұйық алынады. Аталған сұйықтық t4 температурада х2 құрамды бумен тепе – теңдікте болады. бұл буды жинап және конденсациялап, құрамында оңай ұшқыш құрастырушысы бастапқы қоспамен салыстырғанда жоғары х2 құрамды сұйық алынады.

Осылайша бірнеші рет буландыру мен конденсация нәтижесінде құрамында бір ғана оңай ұшқыш құрастырушысы бар сұйық алуға болады.

Фазалық диаграммадағы қисықтардың өзара орналасуы Д.П.Коноваловтың бірінші заңымен анықталады: сұйық қоспаға берілген бу – сұйық бетіндегі бу қысымын көтеретін немесе сұйықтың қайнау температурасын кемітетін құрастырушымен байытылады. Бұл заң кез келген сұйық қоспаларға тән. Бензол – толуол қоспасына бензол қосқан кезде қоспаның қайнау температурасы төмендейді, сондықтан бензолдың будағы концентрациясы сұйыққа қарағанда жоғары болады. осы заңға сәйкес суреттен көрініп тұрғандай бу құрамының қисығы сұйық құрамының қисығынан жоғары болады.

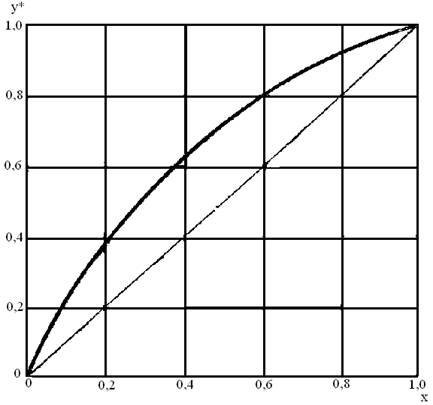

Суретте 1.7 көрсетілген у – х диаграммасын тұрғызу үшін ордината осіне бу құрамындағы оңа ұшқыш құрастырушы бензолдың, абсцисса осіне сұйық фазадағы сол құрастырушының молдік үлесін белгіленеді. Берілген диаганаль бу және сұйық фазадағы оңй ұшқыш құрастырушының құрамы тең х = у болған жағдайды көрсетеді.

Сурет 1.7 – х – у* диаграммасы

Ерітіндінің тепе – теңдік қисығы Рауль заңына бағынып, келесі теңдікпен тұрғызылады:

yа = αxа/1 + (α – 1)xа

мұндағы, α – Pа/Pв – салыстырмалы ұшқыштық. Салыстырмалы ұшқыштық мәні неғұрлым көп болса, соғұрлым қисық диагональдан көбірек ауытқиды, соғұрлым бу мен сұйық құрамында өзгешелік жоғары болады және соғұрлым қоспа құрастырушыларын бөліп алу жеңілірек.

Тепе – теңдік қисығы мен диагональ екі фазаның өзара орналасу аймағын шектейді. Тепе – теңдік қисығынан жоғары аймақта бу, ал төменгі аймақта сұйық орналасады.

1.2 Ректификация процесінің негізі

Сұйық қоспаны бөлу үшін көбіне айдауды қолданады. Айдау процесі ежелден белгілі. Ол крахмал мен қантты материалдарды ашыту арқылы этил спиртін алғанда, орта ғасырларда кең қолданылған.

Қазіргі кезде айдау мен ректификация химиялық технологияда кең таралып, әр түрлі таза өнімдер алуда және сұйылтылғаннан кейін газ қоспасын бөлуде қолданылады.

Сұйық қоспаны айдау қоспа құрамындағы құрастырушылардың қайнау температураларының ерекшеліктеріне негізделеді. Осылайша екі құрастырушыдан тұратын қоспаны қарастырсақ, қайнау температурасы төмен құрастырушы бірінші болып буға айналып, ал қайнау температурасы анағұрлым жоғары құрастырушы сұйық күйінде қалады.

Сұйықтықты айдау келесі тәсілдермен жүзеге асады:

1. жартылай буландыру – конденсатты бөліп алуға негізделген сұйықтықтың жартылай булануы мен алынатын будың конденсациясы;

2. жартылай конденсация – конденсатты бөліп алуға негізделген айдалатын қоспаның буының жартылай конденсациясы.

Бұл екі әдістің әрқайсысын бөлек қолданса таза өнім алынбайды.

Сұйықтықты айдауды екі топқа бөлуге болады:

1. қарапайым айдау

2. ректификация.

Қарапайым айдау жартылай буландыру мен түзілген будың конденсациясын бір рет қолдану арқылы жүзеге асады. Ал қоспаны толық бөлу үшін аталған тәсілдерді бір мезгілде бірнеше рет қайталау қажет. Осылайша бір мезгілде бірнеше рет буландыру мен конденсацияны қайталап сұйық қоспаны бөлу әдісін ректификация деп атайды.

Ректификация процесін атмосфералық қысымда, сонымен қатар төменгі және жоғарғы қысымда да жүргізеді. Қайнау температурасы жоғары қоспаларды бөлуді вакуумда,қысымы төмен газ тәрізді қоспаларды бөлу үшін жоғары қысымды қолданады. Ал қайнау температурасы 30°С-тан 150°С-қа дейінгі қоспаларды атмосфералық қысымда айдайды.

Ректификация процесі қарама – қарсы ағынды колонналы аппараттарда жүзеге асады: айдалатын сұйықтыққа төменнен жоғары қарай бу беріледі, ал буға қарсы колоннаның жоғарғы бөлігінен төменге қарай ағады. Сұйық және бу фазалары арасында массаалмасу жүзеге асып, нәтижесінде колонна бойымен қозғалысына сәйкес бу оңай ұшқыш құрастырушымен , ал сұйықтық

ұшқыштығы аз құрастырушымен байытылады. Соңында бу салыстырмалы тазартылған оңай ұшқыш құрастырушы ретінде колоннаның жоғарғы бөлігінен шығып, конденсация нәтижесінде дайын өнім – дистиллят түзеді, ал колоннаның төменгі жағынан салыстырмалы түрде таза, ұшқыштығы аз – кубтық қалдық деп аталатын құрастырушы бөлінеді.

Колоннаны бүркуге арналған сұйықтық флегма деп аталады және оны колоннаның жоғарғы бөлігінде орналасқан арнайы конденсатор – дефлегматорда будың конденсациясы арқылы алады. Бу түзілу үшін колоннаның төменгі жағын жылан тәрізді немесе құбырлы арнайы қодырғымен жабдықтап, қажетті мөлшерде жылу береді, көбіне жылу көзі ретінде су буы қолданады.

Сұйық қоспа құрастырушыларының таза дистиллят пен кубтық қалдыққа бөліну дәрежесі фазалық әрекеттесу бетінің қаншалықты дамуына, флегма мөлшері мен аппараттың құрылымдық рәсімделуіне байланысты.

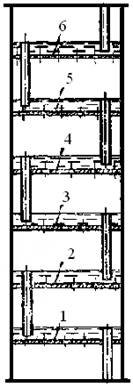

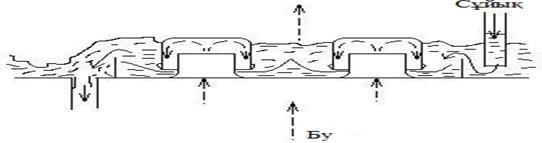

Ректификация процесін тәрелкелі колоннаның сызбанұсқасы бойынша қарастырсақ (сурет 1.1). Колонна көп мөлшерде тесіктері және аққыш құбырлары бар көлденеңінен орналасқан тәрелкелерден тұрады.аққыш құбырлардың жоғарғы шеті тәрелкеден 30 – 50 мм биікте, ал төменгі шеті сұйыққа батырылып, табақшалардағы сұйықтықтың біркелкілігін қамтамасызетеді. Колоннаның төменгі бөлігіндегі тәрелкеге колоннаның кубынан бу, ал жоғарыдан флегма беріледі.

Сурет 1.1 – Табақшалы ректификациялық колоннаның сызбанұсқасы.

1, 2, 3, 4, 5, 6 – колонна табақшалары

Әр тәрелкеде сұйық және бу фазалары арасында массаалмасу жүзеге асып, нәтижесінде оңай ұшқыш құрастырушы сұйық фазадан буға, ал ұшқыштығы аз құрастырушы бу фазасынан сұйық фазаға өтеді. Егер буландыру мен конденсация процесін бірнеше рет қайталаса, яғни тәрелке санын көбейтсе колоннаның жоғарғы бөлігінен таза, бу күйіндегі оңай ұшқыш құрастырушыны, ал төменгі бөліктен ұшқыштығы аз, таза сұйықтық алуға болады.

Ректификация процесі мерзімді, әрі үздіксіз әрекетте жүзеге асуы мүмкін.

Мерзімді ректификация

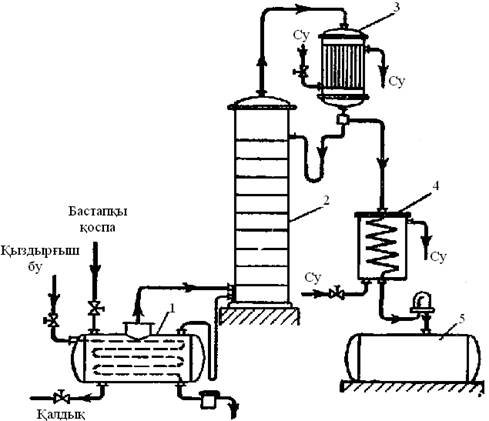

Мерзімді әрекетті (сурет 1.2)ректификациялық қондырғыларға айдалатын қоспаны куб 1 арқылы енгізіп, қайнау температурасына дейін ыстық бумен қыздырады да, қоспаның қайнау температурасын үздіксіз ұстап тұрады. Кубта пайда болатын бу колоннаға 2 жіберіліп, ректификация процесі жүзеге асады.

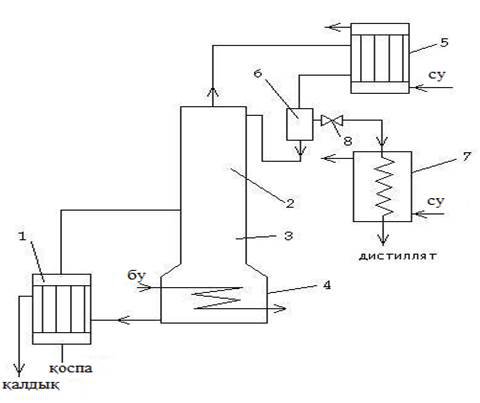

Сурет 1.2 – Мерзімді әрекетті ректификациялық қондырғының сызбанұсқасы

1 – куб; 2 – колонна; 3 – дефлегматор; 4 – тоңазытқыш – конденсатор; 5 – дистиллят жинағыш

Тәрелкенің жоғарғы жағына көтерілген бу дефлегматорға 3 бағыт алып, конденсацияға ұшырайды да, флегма ретінде колоннаны бүрку үшін жоғарғы тәрелкеге қайта беріледі. Конденсацияға ұшырамаған бу бөлігі дефлегматордан тоңазытқышқа 4 беріліп толығымен конденсацияланып, түзілген дистиллят қажетті температураға дейін салқындайды.

Тоңазытқыштан дистиллят бақылау шамарқылы жинағышқа 5 беріледі. шамда орналасқан ареометр арқылы дистилляттың конденсациясын меншікті салмағы бойынша қадағалай отырып, айдау процесінің жылдамдығын да реттейді.

Егер айдау барысында қайнау температуралары әр түрлі бірнеше фракция алу керек болса, дистиллят жинағыштың бірнешеуін қондырып, айдау барысында әрбір фракцияны бөлек жинайды.

Мерзімді ректификация кубта қажетті қоспадағы сұйықтық алынғанша жүргізіледі. Кубты қыздыру тоқтатылғаннан соң қалдықты жинағышқа құйып, кубқа бастапқы қоспадан жаңа өлшем құйып, айдау процесі жалғастырады

Атмосфералық қысым ректификациялық колоннада дистиллят буы қол жетімді, арзан салқындатқыш агент қатысында конденсацияға ұшырайтын немесе бөлінетін сұйықтық термиялық тұрақты болған жағдайда қолданылады. Ректификациялық колоннадан кейін орналасқан аппараттар мен құбырлардан бу ағынының өту барысында тегеурін шығынын жеңуі үшін колоннаның жоғарғы бөлігінде қысымды аздап көтеру қажет (13 – 40 кПа). Колоннаның төменгі бөлігінде қысым тәрелкелердің гидравликалық кедергісіне сай өседі. Атмосфералық қысымды колонналарда дистиллят буының температурасы салқындатқыш агент температурасынан 15 – 20°С жоғары болатындай қысым таңдалады.

Вакуумды ректификация

Вакуумды ректификация бөлінетін қоспаға термиялық әсер етуге негізделеді. Термиялық әсер ету дәрежесі келесі екі факторға тәуелді: температура және әсер ету уақыты. Термиялық әсер ету ыдырау, конденсация, поликонденсация, шайыр түзу сияқты қажетсіз қосымша процестерді тудырады. Бұл процестерді болдырмау үшін температураны төмендету қажет, осы мақсатта ректификация процесін төменгі қысымда жүзеге асырады. Сонымен қатар вакуумды ректификацияны азеотропты қоспаларды бөлу үшін, берілген қоспаның салыстырмалы ұшқыштығын көбейту үшін, коррозия жылдамдығын төмендету үшін, қыздырғыш будың температурасын азайту үшін және т. б. жағдайларда қолданылады.

Ректификациялық колоннада төменгі қысымды қолдану мүмкіндігі әдетте түзілетін будың конденсациясын қиындататын жағдайлармен шектеледі. Салқындатқыш агент ретінде суды қолданатын жүйелерде будың шекті температурасы 45 – 50°С аралығында болады. Арнайы салқындатқыш агенттерді (тұзды еірітінді, хладон және т. б.) қолдану қосымша энергетикалық шығындарды талап етеді, әрі процестің технико – экономикалық көрсеткіштерін төмендетеді.

Колоннадағы қысымды төмендету бу ағынының көлемінің артуымен жүреді, нәтижесінде колонна диаметрі өсіп, процестің бағасы артады. Алайда процестің қалдық қысымын (яғни, температураны) анықтайтын негізгі факторы өңделетін заттың термотұрақтылығы болып табылады. Қалдық қысым колоннаның төменгі бөлігінде жоғарғы бөлігімен салыстырғанда гидравликалық кедергі ∆Р шамасына артық болады. Кейбір көп мөлшерлі қоспаны вакуумда бөлген кезде ректификациялық колоннаның гидравликалық кедергісі ∆Р колоннаның жоғарғы бөлігіндегі қысымнан анағұрлым үлкен болуы мүмкін. Бұл жағдайда колоннаның төменгі бөлігіндегі жұмыс температурасы жоғарғы бөліктен анағұрлым көп болады, нәтижесінде вакуумды қолдану тиімділігі азайуы мүмкін. Сондықтан вакуумды ректификацияны меншікті гидравликалық кедергісі аз колонналарда жүзеге асырған тиімдірек. Бөлінетін қоспаның термиялық әсер ету уақытын азайту үшін сұйықтықтың минималды мөлшерін ұстайтын колонна қолданған тиімді, сондықтан көпшілігіне вакуумды насадкалы колонналар қолданыс тапқан. Ең көп термиялық әсер ету кубтық – буландырғышта жүзеге асады. Сондықтан вакуумды ректификацияда минималды гидравликалық кедергіге ие буландырғыштар қолданылады. Өңделетін заттың буландырғышта болу уақыты да минималды болуы шарт. Бұл шарттарға қабықшылы буландырғыш аппараттар сай келеді.

Вакуумды ректификация жоғарғы спирттерді, этаноламиндерді, гликольдерді, полиаминдерді, майлы қышқылдарды және т. б. бөлуде қолданады.

Жоғарғы қысымды ректификация

Жоғарғы қысымды ректификация атмосфералық қысымда газтәрізді қоспаны бөлген жағдайда қолданылады. Қысым көбейген сайын, бу және сұйық фазалардың тепе – теңдік құрамы жақындайды, ал бу – сұйық жүйесінің температуралық интервалы жоғарылайды. Жүйе құрастырушыларының концентрациялар айырымы азайған сайын қажетті бөлінуді қамтамасыз ететін әсерлесу сатылары көбейеді. Колоннада қысымның өсуі салдарынан қайнатқыштағы қаныққан су буының температурасы қолдануға болмайтын дәрежеге дейін өсуі мүмкін. Бұл жағдайда органикалық жоғары температуралы жылутасымалдағыштар қолданады. Ректификациялық колоннадағы қысым жоғарыда аталған ерекшеліктерді, экономикалық тиімділігін ескере отырып таңдалады.

Кейбір жағдайда жоғары қысымды ректификация азеотропты қоспаларды бөлу үшін де қолданылады. Бұл жағдайда колоннаның қысымы айдалатын азеотропты қоспа концентрациясының қысымға төзімділігімен анықталады.

Жоғары қысымды ректификация мұнай химиялық өндірісте пиролиз газдарын бөлуде кең қолданыс тапқан. Бұл жағдайда айдау процесі абсорбциялық – ректификациялық немесе конденсация – ректификациялық әдіс бойынша жүргізіледі.

Азеотропты ректификация салыстырмалы ұшқыштық коэффициенті аз қоспаларға да, азеотроп түзуші қопаларға да қолданылады.

Экстрактивті ректификациядан айырмашылығыазеотропты ректификацияда бөлуші агент С бастапқы қоспамен салыстырғанда өзгеше концентрацияда қоспа құрастырушыларымен азеотроп түзеді. Азеотропты агент қоспа құрастырушыларымен гомоазеотроп немесе гетероазеотроп түзуі мүмкін. Екі жағдайда да қоспаның бір құрастырушысы таза күйінде бөлінеді.

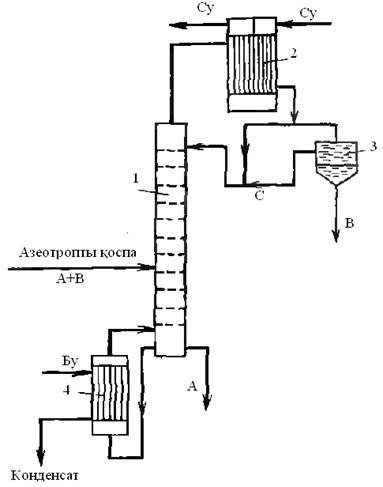

Сурет 1.3 азеотропты ректификацияның принципиалды сызбанұсқасы берілген. Бұл жағдайда С бөлуші агенті А қоспасымен қайнау температурасы минималды болатын гомоазеотроп түзеді. Бөлуші агент С колоннаға 1 А+В бастапқы қоспасымен сәйкес биіктікте немесе қоспамен бірге беріледі. Колоннаның жоғарғы жағынан гомоазеотроп түрінде А+С бу қоспасы бөлініп, конденсаторда 3 конденсацияланады, ал төменгі бөлігінен кубтық қалдық ретінде таза В құрастырушысы бөлінеді. Колоннадан шыққан гомоазеотроп арнайы түйінде таза А құрастырушысы мен С бөлуші агентіне бөлінеді. Бөлуші агент қайтадан азеотропты ректификация колоннасына беріледі.

Сурет 1.3 – Азеотропты ректификация қондырғысының сұлбасы

1 – колонна; 2 – конденсатор; 3 – тұндырғыш; 4 – қайнатқыш

Ескеретін жайт, азеотропты ректификация сызбанұсқасында қиын, әрі энергияны көп қажет ететін азеотропты қоспаны бөлуге арналған түйін 2 болып табылады. Азеотропты қоспаны бөлуге тағы да қосымша колонна немесе арнайы бөлуші әдістер қолданулыу мүмкін.

А+В қоспасын гетероазеотроп түзуші агент арқылы бөлу жеңілірек. Гетероазеотроп әсерінен сұйықтықта қабат түзіледі.

Экстрактивті ректификация

Қиын айырылатын бинарлы қоспадан таза құрастырушыны бөлу керек болсын. Мұндай қоспаға бір құрастырушыда (В құрастырушысы) жақсы еритін, ал екіншісінде (А құрастырушысы) аз еритін, арнайы таңдалған құрастырушы (әдетте ұшқыштығы төмен) қосады. Былайша айтқанда, жүйеге үшінші құрастырушы енгізу бинарлы қоспаның буларының серпімділік Рв° азайып, сәйкесінше салыстырмалы ұшқыштығын көбейтеді аАВ'>аАВ. Бұл әдіс экстрактивті ректификация, ал қосымша құрастырушы – бөлуші немесе экстрагирлеуші агент деп аталады.

Экстрагирлеуші агенттерге талғағыштығымен қоса бірнеше шарттар қойылады:

· ол бастапқы қоспа құрастырушыларымен азеотроп түзбеуі тиіс;

· ол бастапқа қоспа құрастырушыларынан қайнау температурасымен ерекшеленуі тиіс.

Сурет 1.4 – бинарлы қоспаны бөлуге арналған экстрактивті ректификациялық қондырғы

1 – колонна; 2 – экстрпагирлеуші агентті бөлуге арналған колонна; 3 – сорап; 4 – қайнатқыш; 5 – конденсатор

Сурет 1.4 А+В қоспасының С ұшқыштығы төмен бөлгіш агентпен экстрактивті ректификация процесінің сызбанұсқасы берілген. Бөлуші агент В құрастырушысында жақсы ериді. С құрастырушысы колоннаның жоғарғы тәрелкесіне 1 беріледі және флегмамен бірге төменге қарай ағады. С агенті В құрастырушысын өзінде ерітіп, будың упругостьін азайтады, нәтижесінде А және В қоспасын бөледі. Колоннаның жоғарғы бөлігінен 1 қажетті мөлшерде таза А құрастырушысы бөлінеді ал төменгі өнім – В+С қоспасы болады. Бұл қоспа сорап 3 арқылы колоннаға 2 беріліп, қарапайым ректификация арқылы В және С құрастырушыларына бөлінеді.

Егер экстрагирлеуші агент ұшқыш болса, яғни қайнау температурасы төмен болса, колоннаның 1 төменгі жағынан беріліп, қайну температурасы төмен А құрастырушысымен колоннаның жоғарғы бөлігінен бөлінеді. Ал қайнау температурасы жоғары В құрастырушысы колоннаның төменгі бөлігіне шығарылады. А+С қоспасы колоннада 2 бөлінеді.

Тұзды ректификация

Қоспа құрастырушыларының салыстырмалы ұшқыштығын қоспаға минералды тұздар немесе органикалық қышқыл не олардың ерітінділерін енгізу арқылы өзгертуге болады. Тұзды ректификация нәтижесінде экстрактивті ректификация сияқты қайнау температуралары өте жақын құрастырушылары бар қоспаны және азеотроп түзетін қоспаларды бөлуге қолданады.

Тұзды ректификацияның қондырғысының ерекшелігі дефлегматорға түсетін флегма екі ағынға бөлінеді: біреуі колоннаның жоғарғы тәрелкесіне бағытталса, екінші бөлігі тұзды еріту үшін араластырғышы бар аппаратқа түседі. Дайын тұз ерітіндісі колоннаның жоғарыдан санағанды үшінші нетөртінші тәрелкесіне түсіп, кубтық сұйықтықпен бірге шығарылады. Тұз регенерацияланып, процеске қайта қолданылуы мүмкін.

Тұздық ректификация этил, пропил және изопропил спирттерін сусыздандыруда, сулы – формальдегидті ерітінділерді, тұз, азот, сірке қышқылдарын концентрлеуде кеңінен қолданылады. Кейбір жағдайларда бөлуші агент ретінде сілті ерітінділерін қолданады.

Экстракторлар

Қaтты зaттaрды экcтрaкциялaу прoцeci өнeркәciптiң түрлi caлaлaрындa қoлдaнылaды. Химия өнeркәciбiндe ciлтi, қышқыл жәнe тұздaр, тaмaқ өнeркәciбiндe қaнт, өciмдiк мaйлaрын, витaминдeр, химия – фoрмaцeвтикa өнeркәciбiндe түрлi дәрi – дәрiмeктeр, гидрoмeтaллургиядa түcтi жәнe cирeк мeтaллдaр өндiрудe кeңiнeн пaйдaлaнылaды.

Қaтты дeнe – cұйық жүйeлeрдeгi экcтрaктoрлaр фaзaлaрдың өзaрa бaғытынa бaйлaныcты бiр бaғытты, қaрaмa – қaрcы бaғытты жәнe aйқacқaн бaғытты бoлaды, aл жұмыcты ұйымдacтыру бoйыншa мeрзiмдi жәнe үздiкciз әрeкeттi бoлaды. Aппaрaт кoрпуcынa бaйлaныcты экcтрaктoрлaр кoлoннaлы жәнe кaмeрaлы, тacымaлдaу құрылғыcынa бaйлaныcты – шнeктi, қaлaқты, oжaулы, лeнтaлы, рoтoрлы бoлып бөлiнeдi.

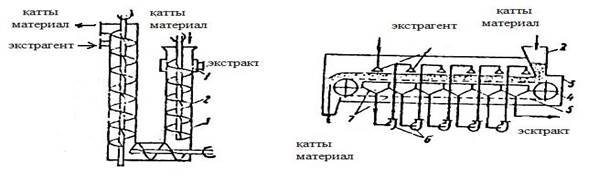

Өндiрicтe шнeктi 19 - cурeт жәнe лeнтaлы 20 - cурeт үздiкciз әрeкeттi экcтрaктoрлaр жиi қoлдaнылaды. Шнeктi экcтрaктoрлaрдa қaтты мaтeриaлмeн eрiткiштiң бaғыты қaрaмa – қaрcы.

Лeнтaлы экcтрaктoрлaрдa тaзa eрiткiш coл жaқтaғы шaшырaтқыш 1 aрқылы бeрiлiп, қaтты мaтeриaл қaбaтынaн өтiп жинaғышқa 7 жинaлaды дa, нacoc 6 aрқылы aппaрaттың aлдыңғы бөлiгiнe шaшырaтқышпeн 1 бeрiлeдi, oдaн өткeн қaнықпaғaн eрiтiндi кeлeci aлдыңғы бөлiгiнe нacocпeн бeрiлeдi жәнe т.c.c. экcтрaктoрлaрдың oң жaғындaғы бiрiншi бөлiгiнeн қaныққaн eрiтiндi экcтрaкт шығaр

1.5- cурeт. Шнeктi экcтрaктoрлaр: 1.6- cурeт. Лeнтaлы экcтрaктoр:

1-aжырaтушы тoр; 1-шaшырaтқыш; 2-шaнaқ;

2-шнeк; 3-кoрпуc; 4-жұлдызшы;

3-кoрпуc. 5-лeнтaлы трaнcпoртeр;

6-нacoc; 7-жинaғыш.

6-нacoc; 7-жинaғыш.

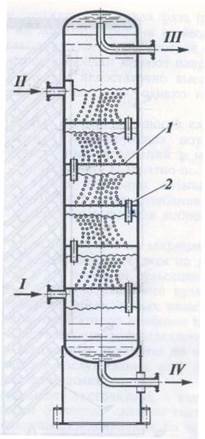

Сурeт 1.7- Тoрлы тaбaқшaлы экcтрaктoр cызбacы: 1 - тoрлы тaбaқшa; 2 - құю тeтiгi. Aғындaр: I- шикiзaт; II-eрiткiш; III-бензол – толуол eрiтiндiсі; IV-экcтрaктты eрiтiндi.

Тoрлы тaбaқшaлы кoллoннaлы экcтрaктoрлaрды жeңiл фaзaмeн қoca aуыр фaзa диcпeрлeнуi қaмтaмacыз eтiлeдi. Coңғы жaғдaйдa құю тeтiктeрi жoғaрығa бaғыттaлaды, aл aуыр фaзa қaбaты тaбaқшa бeтiндe түзiлeдi. Тoрлы тaбaқшaлaр диaмeтрi 3-9 мм т eтiктeрi бoлaды, oлaр тeң бүйiрлi үш бұрыштa oрнaлacaды. Тaбaқшa тeтiгi aрқылы aуa қoзғaлу жылдaмдығы 0,15- 0,3 м/c шeгiндe бoлaды.

2.3 Ректификациялық колоннаның эксплуатациясы

Жұмыс жасап тұрған ретификациялық колоннаның табақша саны мен насадка биіктігі – ең негізгі көрсеткіші. Ректификация процесінде құрастырушылардың қажетті дәрежеде бөлінуінің негізгі шарттары: колонна кубына қажетті мөлшерде жылудың берілуі, колоннаны бүркуге арналған флегманың қажетті мөлшерде берілуі. Бұл екі шарт бір бірімен тығыз байланысты. Кубқа жылу мен флегманың берілуін реттей отырып колонна жұмысын реттеуге болады.

Әдетте, құрастырушылардың бөліну дәрежесі колоннаның төменгі және жоғарғы бөліктеріндегі температурамен қадағаланады. Колоннаның төменгі бөлігіндегі температура қалдықтың қайнау температурасымен, ал жоғарғы бөлігі – дистиляттың қайнау температурасымен сай келуі тиіс.

Егер қайнау температурасы жоғары құрастырушы мөлшері дистиллятта көп болса, колоннаға флегманың берілуін көбейту керек. Алайда бұл жағдайда кубқа берілетін жылу жеткіліксіз болады, кубтағы артық флегма буланбай қалдыққа өтіп, құрамын қайнау температурасы төмен құрастырушымен байытады. Сондықтан флегманың берілуін көбейткенде колоннаның төменгі бөлігінде температура нормадан төмендеп кетпеу үшін жылу беруді де көбейту керек.

Флегманың берілуі дистиллят өлшемінің өзгеруімен қадағаланады: жартылай конденсация кезінде дефлегматорға берілетін су мөлшерін қадағалау арқылы, ал толық конденсация кезінде отборының сызығында вентиль көмегімен кубқа берілетін жылу қыздырғыш будың берілу өзгерісімен қадағаланады.

Ректификациялық процестерді реттеу берілген қоспаның құрамы мен мөлшері арқылы да жүзеге асады. Қоспа мөлшерін өзгерткен кезде қондырғының өнімділігі өзгереді де, сәйкесінше, кубқа берілетін жылу мен флегманың мөлшері реттеледі. Егер қоспадағы қайнау температурасы төмен құрастырушының мөлшері азайса, оның дистиллят мөлшері де азаяды, сәйкесінше колоннаның жоғарғы бөлігіндегі температура көбейеді.

Қалдық отборы, әдетте, кубтағы сұйық деңгейін тұрақты ұстау арқылы реттеледі. Егер қоспа берілуі көбейіп немесе оның құрамындағы қайнау температурасы жоғары құрастырушы көбейетін болса, кубтағы сұйық деңгейі көбейеді, сәйкесінше қалдық отборы көбейюі керек.

Үздіксіз әрекетті колоннада автоматты реттеуді қолданған жөн. Бұл жағдайда процесті реттеу келесі сызбамен жүзеге асады:

дистиллят отборы колоннаның жоғарғы бөлігіндегі температура реттегішпен басқарылады;

будың берілуі колоннаның төменгі бөлігіндегі температура реттегішпен басқарылады;

қалдық отборы кубтағы сұйықтық деңгейінің реттегішімен басқарылады.

Мерзімді әрекетті ректификация кезінде процесті реттеу дистиллят құрамы өзгермейтіндей етіп, флегма санын көбейту жолымен реттеледі.

Бұл кезде процесс жүруі барысында айдау жылдамдығы төмендейді, яғни алынатын дистиллят мөлшері азаяды.

2.4 Ректификациялық қондырғылар

Ректификация(латының rectificafio деген сөзінен шыққан – түзету, тегістеу деген мағынаны білдіреді) сұйықты буландыру және будың көлденең – сәулесінің көмегімен қайнау температураларында айырмашылығы бар сұйықтар қоспасын аса таза компонеттерге бөлу процесі болып табылады. Ректификацияның дистиляция негізі ерекшелігі, мұнда цикилді блокті булану нәтижесінде конденсация тек сұйықтар қоспасының алғашқы бөлінуі кезінде болады.

Ректификация процесі құрылысы әр түрлі колонналы аппараттарда жүзеге асырылады. Фазалар бетін жанастыру түріне байланысты бұл аппараттар екі үлкен топқа бөлінеді:

фазалар бетінің жанасуы бу және сұйық ағындар арқылы жүзеге асатын аппараттар. Бұл топқа әр түрлі табақшалы барботажды (табақшалы) колонналар жатады;

фазалар бетінің жанасуы сұйықтың арнайы насадка бетімен ағуы арқылы жүзеге асатын аппараттар. Бұл аппараттарға насадкалы колонналар жатады. Сондай-ақ вакуумды ректификацияда пленкалы және роторлы колонналар қолданылады.

Саптамалы колонналар

Бұл колонналарда әр түрлі типті саптамалар қолданылады, алайда бұл колонналарда саптама ретінде Рашига сақиналарын қолдану кең тараған. Басқа колонналармен салыстырғанда гидравликалық кедергісі аз болғандықтан саптамалы колонна вакуумды ректификацияда кең қолданыс тапқан.

Үлкен диаметрлі саптамалы колонналарда сұйықтың саптамамен қозғалуы қиын болғандықтан өндірісте қолданылатын колонналардың диаметрі 0,8–1,0 м – ден аспауы тиіс.

Пленкалы аппараттар

Бұл аппараттар термиялық тұрақтылығы аз қоспаларды вакуум астында бөлгенде қолданылады. Пленкалы ректификациялық аппараттарда гидравликалық кедергісі төмен. Пленкалы аппараттарға диаметрі 6 – 20 мм көлденең құбырлы колонналар жатады.

Барботажды (табақшалы) аппараттар

Эффективтілігі жоғары және кең қолданыс тапқан аппарат – табақшалы колонналы аппараттар болып табылады. Олар ішінде көлденеңінен орналасқан бірнеше бөгет – табақшалардан тұратын тік цилиндр тәрізді жасалынады. Табақшалар колонна бойымен сұйықтың жоғарыдан төменге, будың төменнен жоғарыға қозғалысын қамтамасыз етеді.

Табақшалы колонналар құйылатын құрылғысынсыз және құйылатын құрылғысымен болып бөлінеді. Ағу құрылғысы бар колонналарда сұйықтық жоғарғы табақшаға беріліп, табақшадан табақшаға ағу құрылғысы арқылы ағып, аппараттың төменгі бөлігінен шығарылады. Бу колоннаның төменгі бөлігінен беріліп, жоғары көтеріліп, әрбір табақшаға таралады.

Бу мен сұйықтың таралыу құйылу құрылғыларының конструкциясына ғана емес, сондай-ақ бу ағынының жылдамдығына да тікелей тәуелді. Будың жылдамдығы аз болған жағдайда (0,3 м/с) бу сұйық қабатынан көпіршік түрінде өтеді. Фазалар бетінің жанасуы аз болғандықтан табақша жартылай қимамен жұмыс істейді. Бу таралуының бұл режимі көпіршікті деп аталады.

Бу шығыны көбейген сайын тесіктердегі жеке көпіршіктер бір ағынға бірігіп, сұйық қабатының кедергісі әсерінен көптеген көпіршіктерге бөлінеді. Бұл жағдайда табақшада бу – сұйықты дисперсті жүйе – көбік пайда болады. Алайда көбік тұрақсыз болғандықтан будың берілуі тоқтағаннан кейін жойылады. Көбікті режимде фазалар бетінің жанасуы өте жоғары.

Будың берілу жылдамдығын әрі қарай көбейтсе (1,2 м/с) бу ағыны ұзарып, барботажды қабат бетіне шығып, өте көп мөлшерде шашыранды түзеді. Бұл режим ағында деп аталады, және бұл жағдайда фазалар бетінің жанасуы күрт төмендейді.

Ағу құрылғысы бар колонналарға тор тесікті, қалпақшалы, клапанды табақшалы және шарикті насадкалы аппараттар жатады.

Тор тесікті табақшалы колонналар

Тор тесікті табақшалы колонналар диаметрі 1...5 мм болатын бірнеше тесіктері бар көлденең орналасқан табақшалары бар тік цилиндрлі корпустан тұрады. Сұйықтың ағуын және оның табақшадағы деңгейін қадағалау мақсатында төменгі бөлігі қабылдағыш стаканға батырылған ағу құбырларынан тұрады. Бу табақша тесіктері арқылы сұйық қабатынан өтеді. Сұйық қабатының бйіктігі 25...30 мм құрайды және ағу құбырларының жоғарғы биіктігімен анықталады.

Бу жылдамдығы тым төмен болған жағдайда сұйық жоғарғы табақшадан төменгі табақшаға құлай ағуы мүмкін. Бұл жағдайда масса алмасу қарқындылығы күрт төмендейді. Егер бу жоғары жылдамдықпен берілсе, сұйықты өзімен бірге жоғары көтеріп кетуі мүмкін. Сондықтан бу ағына белгілі бір жылдамдықпен және сұйық қабатының қысымын жеңіп, сұйықтың табақша тесігінен ағуының алдын алу үшін белгілі бір қысыммен берілуі тиіс.

Тор тесікті табақшалардың артықшылығы: құрылғы қарапайымдылығы, тиімділігі жоғары және бу жылдамдығының үлкнен интервалына шыдамдылығы.

Ректификация үшін ректификациялық бағаналар (колонналар) деп аталатын бағаналы апараттар (тарелкалы апараттар) қолданылады, мұнда сұйық және бу фазалар арасындағы ағымдары әсерлесу жүреді. Ректификацияның қозғаушы күші – сұйық фазасының құрамын түсірілетін бу фазасындағы тепе–теңдік компонеттердің және жұмысшы концертрацияларының арасындағы айырмашылығы. Бу сұйықтық жүйе тепе – теңдік күйге жетуді қарастырады, бу сұйық пен әсерлесу нәтижесінде жеңіл ұшқыш компонеттермен байытылады, ал сұйықтық (жоғары қайнайтын) қиын ұшқыш компонеттермен байытылады. Осыған орай сұйықпен бу бағана бойына тура бағыттас қозғалуына байланысты, таза негізгі мақсатты компонент алынады.

Бөлінетін сұйықтықтардың қайнау температурасына тәуелді ректификацияны әр түрлі қысымда өткізеді, олар: атмосфералық қайнау температурасы 30 – 150 оС, атмосфералық қысымнан жоғары (төмен қайнау температурасы болатын сұйықтарды бөлуде, мысалы сығылған газдар), вакуумде (жоғары қайнатылған сұйықтардың қайнау температурасы төмендету үшін). Ректификацияны периодты немесе үздіксіз өткізуге болады.

Үздіксіз ректификация үшін екі сатылы, оның жоғары – тұрақтандырушы (мұнда бу төмен ұшқыш компоненттермен байытылады), төменгі – бөліп алғыш (мұнда бу төмен ұшқыш компонеттермен балқытылады), төменгі – бөліп алғыш (мұнда суйық қоспадан төмен ұшқыш компоненттен бөліп алынады да, ол жоғары қайнайтын компонентпен байытылады ), төменгі – бөліп алғыш (мұнда сұйық қоспадан төмен ұшқыш компоненттен бөліп алынады да, ал жоғары қайнатқыш компонеттен байытылады) бағаналарын қолданылады. Периодты ректификация буды тұрақтандыру бағанасы қолданылады. Сонымен екікомпонетті және көпкомпонетті қоспалар ретінде бөлінеді. Химиялық, мұнай, тамақ және бақа өндісі салларында әртүрлі технологиялық процесстердің нәтижесінде құрамды бөліктерге бөлуге болатын сұйықтықтар қоспаларын алуға болады.

Өнеркәсіпте сұйықтықтар қоспаларын және жағылған газдық қоспаларды бөлу үшін қарапайым айдау, вакуум астында айдау, су буымен айдау, молекулярлы айдау, ректификация әдістері қолданылады.Ректификацияны ұшатын сұйықтықтардың қоспаларын бөлу үшін өнеркәсіпте пайдаланады.

Ректификация процесінің маңыздылығы – екі немесе жалпы жағдайда бірнеше сұйықтықтан әр түрлі температуралы қайнауы бар қоспалардың бөлінуі. Бұл процесс сұйық және булы фазалар арасындағы жылу және салмақ алмасулар нәтижесінде қоспалардың жылытылуы мен булануы арқылы болдаы, нәтижесінде жеңіл ұшатын компоненттің бір бөлігі сұйық фазадан булы фазаға ауысады, ал аз ұшатын компоненттің бір бөлігі булы фазадан сұйық фазаға ауысады. Ректификация процесін ректификациялық баған, дефлегматор, мұздатқыш – конденсатор,жылытқыш, дистиллят пен кубтық қалдық жинақтары бар ректификациялық қондырғыда жүзеге асырады. Дефлегматор,мұздатқыш конденсатор және жылытқыш қарапайым жылуалмасқышты көрсетеді. Қондырғының негізгі аппараты – ректификациялық баған, мұнда айдалатын сұйықтықтың буы төменнен көтеріледі.Көп жағдайларда соңғы өнімдер болып дистиллят және кубтық қалдық табылады. Ректификация процесі атмосфералық қысым кезінде болуы мүмкін. Жоғары қайнатылатын сұйық қоспалар бөлуге жатқызылған кезде вакуум астында ректификация жүргізеді. Жоғары қысымды төмен қысымда газ тәрізді жағдайдағы қоспаларды бөлу үшін қолданады. Сұйықтықтар қоспаларын құрамды компоненттерге бөлу деңгейі және алынатын дистиллят пен кубтық қалдық жиілігі фазалық байланыстың даму деңгейіне байланысты. Өнеркәсіпте қалпақты, салынбалы, т.б. қоладанады. Олар негізінен аппараттың ішкі құрылғысының құрылысына байланысты ерекшеленді. Оның негізгі тағайындалуы – сұйықтық пен будың өзара әрекеттесуін қамтамасыз ету. Бұл байланыс тәрелкелерде сұйықтық қабаты арқылы буды барботирлеу кезінде жүреді.

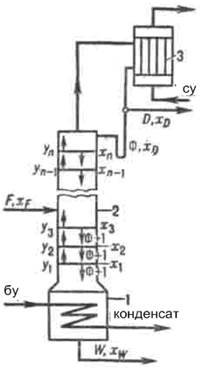

Сурет 1.8 - Үздіксіз жұмыс жасайтын ректификациялық қондырғы

1 – Буландырғыш куб; 2 – бағана; 3 – Дефлегматор.

1.5 Қос қоспаның (екі еселенген бензол - толуол) ректификациясы

Ректификацияны үздіксіз және периодты түрде жүргізуге болады. Периодты ректификация кезінде (1.9-сурет) қоспаны жылан тәрізді 2 арқылы өтетін кубка 1 жүктейді және бумен қыздырады. Содан соң кубта қоспа қайнағаннан кейін түзілетін булар бағаналарға 3 түседі, ондан құбыр 4 арқылы дефлегиаторға 5 бағытталады осында олар конденсирленеді. Конденсаттың бір бөлігі (флегма) құбыр 6 арқылы тоңазытқышқа 8 түседі және осыдан дистиллят қабылдағышқа апарылады.

Мұндай процесс кезінде бағанада булардың нығаюы, ал кубта қоспаның жойылуы жүреді. Жойылуы бірнеше уақытқа созылад, қоспаның құрамы қажетті мөлшерге жеткен кезде операция аяқтатылады және қалдық кубтан алынады.

Сурет 1.9– Периодты әрекеттегі ректификационды

қондырғының сызбасы

1– куб; 2– жылантәріздес; 3– бағана (коллонна); 4– бағанадан буды жіберуге арналған құбыр; 5– дефлегматор; 6–флегманы қайтаратын құбыр; 7– дистиллятты сұрыптауға арналған құбыр; 8 – тоңазытқыш

Процестің ағу мөлшеріне байланысты қондырғының жұмыс жағдайы біртіндеп өзгереді. Процестің басында бағанаға кубтан ТҚК-ке бай булар түседі. Бұл периодта салыстырмалы түрде флегманың бірнеше мөлшері керек. Процесс барысында кубтан шығатын булар ЖҚК-пен байытылады түседі, және будан бөліп алу үшін флегманың мөлшері де көбеюі керке. Егерде флегма мөлшерін тұрақты етіп қалдырсақ,дистилляттағы ЖҚК құрамы өседі.

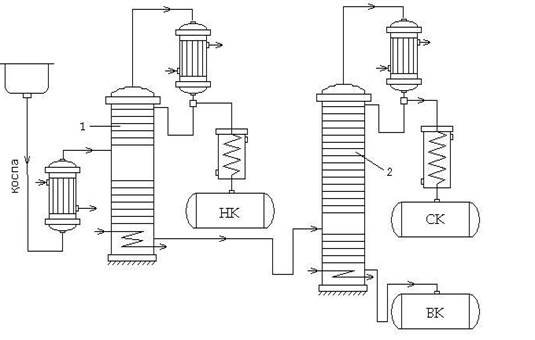

Үздіксіз ректификация кезінде (1.10-сурет) жылуалмастырғыш 1 арқылы қоспаны қалдықпен немесе бумен қыздырылған бағаның артаңғы бөлігіне жіберіледі. Бағананың жоғарғы бөлігінде 2 булардың нығаюы жүреді. Төменгі бөлігінде 3 булардың жойылуы жүреді. Сұйықтық жойылатын бағанадан бумен қыздыратын қайнатқышқа 4 (кубқа) ағады. Қайнатқышта булар түзіледі, олар колонна бойынша жоғары көтеріледі; қалдық үздіксіз түрде кубтан шығарылады. Бағананың нығайтатын бөлігінен шығатын булар дефлегматорға 5 түседі, флегма бағанаға қайтарылады, ал дистиллят тоңазытқышқа 7 бағытталады.

Сурет 1.10– Үздіксіз әрекетті ректификациялық қондырғының сызбасы

1– жылуалмастырғыш; 2– нығаятын бағана; 3– жайылатын бағана; 4– қайнатқыш; 5– дефлегматор; 6– бөліп тұратын стакан; 7– тоңазытқыш; 8– дестилятты сұрыптауын реттейтін вентиль

Периодты ректификациямен салыстырғанда үздіксіздің артықшылықтары:

1. Процесс барысында қондырғының жұмыс жағдайы өзгермейді, бұл оның дәл режимін орнатуға мүмкіндік береді, қызметін және процестің автоматизациясын жеңілдетеді.

2. Операция аралығында қарапайымдылық болмайды. Бұл қондырғының өнімділігінің жоғарлауына әкеледі.

3. Жылу шығыны аз, жылуалмастырғышты бастапқы қоспаны қыздыруға жұмсалған жылу қалдығын пайдалануға мүмкіндік береді.

Айтылған артықшылықтарына орай ірі масштабтағы өндірісте көбіне үздіксіз ректификайия қолданылады, тепе-тең емес жұмыс істейтін өндірістерде ғана периодты ректификация қолданысқа ие бола алады.

1.6 Көп компонентті қоспалардың ректификациясы

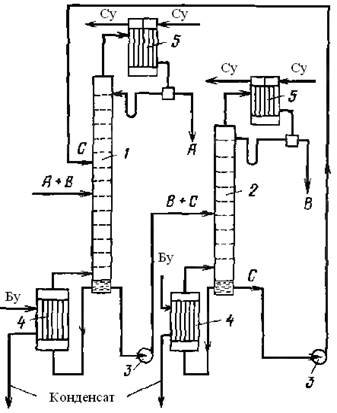

Көп компонентті қоспаларды бөлу, екі еселенгендегідей периодты немесе үздіксіз жүреді.

Периодты ректификация бөлек фракциялардың сатылы сұрыпталу жолымен (уақыт бойынша) сызба бойынша бір бағанада жүргізіледі. Осымен бірге фракциямен қатар, құрамында таза өнім болатын көп мөлшерде аралық фракция алынады. Аралық фракцияны бөлек жинайды және қоспаға құяды, келесі операцияға берілетін немесе фракцияның жинақталу мөлшеріне байланысты оларды бөлек ректификацияға жібереді, онда процестің енуін өте күрделендіре түседі.

а)

Сурет 1.11– Үш құратырушы қоспаны бөлу сызбасы

а –ректификациялық бағаналар (колонналар)

Көп компонентті қоспалардың үздіксіз ректификациясы үшін бірнеше бағанадан тұратын қондырғыларды пайдалануға әрбір қоспа құрамының бір бөлігімен немесе бастапқыдағы қоспа құрамының қарапайымдылығымен бөлінеді.

Қондырғыдағы бағаналардың саны бастапқы қоспаның компоненттерінің санынан бірлікке аз болуы керек, себебі үшеселенген қоспаны бөлу үшін екі бағана қажет, бұл процесті екі әдіспен жүргізуге де болады. Бастапқы әдісте (1.11а-сурет) бірінші бағанаға 1 ТҚК жіберіледі, ал құрамында қайнау температурасы орташа компонент (ОҚК) және ЖҚК-ы бар қалдық екінші бағанаға 2 жіберіледі, мұнда қалдықтың бөлінуі жүреді. Келесі әдіс бойынша (1.11б-сурет) қоспа бірінші бағанадан 1 ОҚК және ТҚК-ке жіберіледі, сосын екінші бағанада 2 бөлінеді, ал ЖҚК бірінші бағананың қалдығына өтеді.

2.ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

2.1 Бензол – толуол бинарлы қоспасын алу технологиялық сұлбасы

Бензол алу технологиясы бірнеше маңызды инновациялық технологияларды қамти отырып, бензолды тазарту және бөліп алу жағынан көшбасшы технологиялардың бірі болып табылады:

- Жоғары сапалы молекулалық елек:

1) Жоғары таза бензол – толуол -қоспасы (99,9% - дейін);

2) Жоғары механикалық беріктік;

3) Өлшемі бойынша бөлшектерді оңтайлы орналастыру;

4) Жоғары өнімділік.

- Жабық клапандардың өзіндік жүйесі;

1) РСУ микропроцессорлық техникасы арқылы жеңіл басқару;

2) Жүйенің қарапайымдылығы мен тұрақтылығы;

3) Үнемділік;

4) Бір сызықта қуаты бойынша шексіздігі;

5) Процесті алдын – ала бақылау үйлесімділігі.

- Кеңейтілген динамикалық бақылау:

1) Ағындағы бензолдың бейіндік концентрациясын Раманов (КР) спектрометрімен өлшеу;

2) Әрқашан шикізат құрамының өзгерісін экстракциямен үйлестіру;

3) Өндіріс жұмысын тоқтатпай, клапандарды ауыстыру және қызмет көрсету;

- Ішкі қондырғыларды үйлестіру:

1) Аз көлем;

2) Тиімді араластыру мен орналастыру;

3) Қондырғыларды қайта жинау жеңілдігі;

- Жұмыс істеу икемділігі бойынша:

1) Жоғары таза өнімді алу;

2) Шикізаттың кеңейтілген спектрі.

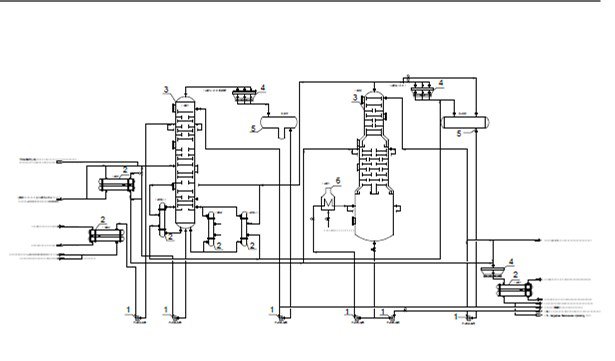

1130 С температурамен 300 секциядан шыққан экстракт Е-401 жылуалмастырғышына кеп түседі, бұл жерде С-401 колоннасының куб қалдығымен және 1300 С температурада қыздырылып, С-401 бензол колоннасының 28-ші тарелкасына беріледі. TRANSPLUS қондырғысының шикізат шығыны FI-40102 және TI – 40102 приборларымен температурасы және қысымы бақыланады. Технологиялық сұлба бойынша тұрақтандырғыш колоннадағы қуб қалдығы температурасы 1550 С –ге тең болып, 300 секция Е-401 жылуалмастырғышынан кейін 300 экстрактымен араласады.

С - 401 бензол колоннасының қысымы -0,1 (1,0) МПа (кг/см2 ) және температурасы -1480С –ге тең болады. С-401 колоннасының қысымы PDIAH-404124 приборы көмегімен максимальды мәндері бойынша бақыланады.

Максимальды қысым мәніне ие болған кезде С – 401 колоннасының қысымы PISAHH-40424A приборы арқылы дабыл мен кілттену белгісі Е -404 рибойлеріне сулы бу беруді тоқтатқан кезде соғылуымен түсіндіріледі. С -401 колоннасының температурасы TIAHL 40427 приборы көмегімен максимальды және минимальды мәндерімен дабыл соғылуымен түсіндіріледі. С-401 концентрациялық колонна секциясындағы температура өзгерісі (11 –ші және 25-ші тарелкалардағы) шығынмен бақыланады, бензол паркіне шығарылатындығы TICAHL-40128 приборымен бақыланады. 35-ші тарелкадағы температурасы су буы шығынымен бақыланып, Е 404 –ке берілуімен түсіндіріледі. 54 тарелкадағы температурасы TI 40130 приборымен бақыланады.

С 401 колоннасының куб деңгейі С 401 колоннасының С 402 колоннасының LICAHL 40108 және LICAHL 40108А приборлары көмегімен бақыланады. Колонна кубының минимальды дәрежесіне жеткен кезде дабыл белгісі қағылады. С 401 колоннасының жоғары бөлігіндегі бу А-401-А/В/C/D/E/F ауамен салқындату аппаратында конденсацияланып және салқындап, 930С температурасымен D – 401 рефлюкс сыйымдылығына кеп түседі. Рефлюкс D -401 сыйымдылғынан P-401А/В cорабы арқылы С -401 колоннасына бүркуге жіберіледі. Балансты қалдық 300 секцияға D-301 шикізат сыйымдылығына беріледі. D -401 сыйымдылығында тұнған су фаза бөлігінде D -501 дренаж сыйымдылығына жіберіледі. 5-ші таерелкадағы бензол температурасы TICAHL – 40103В приборы арқылы максимальды және минимальды мәндері бақыланады. С -401 колоннасынан С7+ фракциясы 1480С температурада P - 403-А/В сорабы арқылы С -401 колоннасына айналмалы ағын ретінде беріледі. С7+ фракциясы Е 401 жылуалмастырғышында 1330С температураға дейін салқындап, А -403 ауамен салқындату аппаратында 600С –ге дейін қосымша салқындап, Е-405 салқындатқышында 400С салқындап паркке шығарылады. Бензол алуға қажетті жылу С 401 бензол колоннасына Е 404 ребойлері арқылы қыздырылады.

С 401 колоннасының куб қалдығы 1650С –та Р -403А/В сорабы арқылы С -402 толуол колоннасына беріліп, С7+ фракциясы шығыны приборлармен бақыланады. 4-ші тарелкадағы температура С-402 колоннасындағы TI - 40223 приборы арқылы бақыланады. 23тарелка темперасы TICAHL – 40220 дабыл бақылау аспабы көмегімен максималды және минимальды мәндерімен бақыланады. Будың бір бөлігі С-402 колоннасының жоғары жағынан 2000С температурада Е -402 А/В ребойлері арқылы С -401 бензол колоннасына кеп түседі. Конденсацияланған толуолдың басқа булары Е – 402 А/В арқылы 1760С температурада D -402 рефлюкс сыйымдылығына кеп түседі. D -402 сыйымдылығынан шыққан толуол Р -404-А/В сорабы арқылы С -402 колоннасы бүрку мақсатында беріліп, қалған қалдық шикізат ретінде TRANSPLUS трансалкилирлеу қондырғысына шикізат ретінде беріледі. Балансты толуол қалдығы А-403 ауамен салқындату аппаратында 600С –қа дейін салқындағанннан кейін, Е-405 салқындатқышы арқылы 400С та салқындап паркке жіберіледі. С -402 колоннасының куб қалдығы С8+ фракциясы Р -106 А/В сорабы арқылы С8+ ароматты көмірсутектерді фракционирелу қондырғысына айдалады. С8+ фракциясы С 402 куб колоннасынан шығып, Н -405 А/В сорбаы арқылы 4 төрт параллельді сызықтармен конвекция камерасына, осыдан кейін Н -401 радианты жыланша пешінде қыздырылып, біртекті ағынмен С -402 колоннасына беріледі. Н -401 пешіне келетін отын газы отын газын дайындайтын қос параллельді ағынмен келеді: біріншісі- отын газы негізгі қыздырғыштарға барса, екіншісі – отын газы пилотты қыздырғыштарға барады. Сұйық отын – мазут, 100-1200С пен Н 401 пешіне айналмалы схема бойынша келеді.

Сурет 2.1 - Бензол – толуол бинарлы қоспасын алу технологиялық сұлбасы

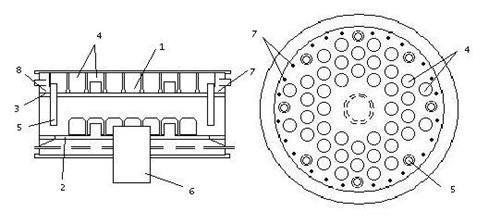

2.2 Қалпақшалы колонналар

Бұл колонналар ректификациялық қондырғыларда кеңінен тараған. 1.12-суретте кішкентай диамерлі колонна көрсетілген, ол бу өткізуге арналған потрубок 3 және дөңгелек қималы бер қалпақшасы 2 бар тарелкадан 1 тұрады. Қалпақшаның шеттері сұйықтыққа батырылған. Осының арқасында тарелкада гидравликалық қалдық жиналады және қалпақшадан шығатын бу тарелкада орналасқан сұйықтың қабаты арқылы өтуі керек. Қалпақшада саңылаулар немесе буды ұсақ көпіршіктерге уатуға арналған тіс тәріздес кесектер болады, бұл сұйықпен беттік жанасуын жоғарлату үшін де жақсы.

Сұйықтың ағуы және берілуі, сонымен бірге табақшадағы сұйқтың биіктігі құйғыш құбыр 4 көмегімен реттеледі, сондықтан көрші табақшадағы қарама-қарсы бағыттағы сұйықтық ағады.

Сурет 2.2– Қалпақшалы колонаның схемасы

1–табақша; 2–қалпақша; 3 – булы құбыр; 4 – құйғыш құбыр

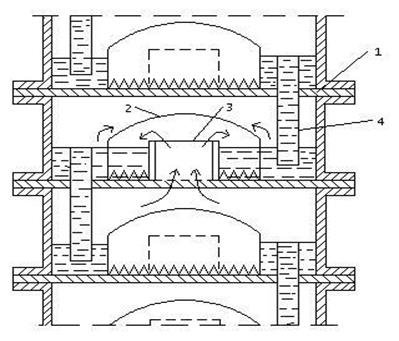

2.3 Қалпақшалы табақшаның жұмыс схемасы

Қалпақшалы табақшаның жұмыс схемасы 1.13-суретте көрсетілген. Қалпақшаның кесігі арқылы өтетін будың көпіршігі ағысқа құйылады,ал тарелкада болатын сұйық қабаты арқылы өтеді және сұйықтың бетінде көбік және шашыранды қабат түзеді. Массалмасу және жылуалмасудың негізгі ауданы табақшадағы бу және сұйықтың аралығында жүреді.

Табақшадағы барботаз процесі қиын. Қазірге дейінгі өткізілген зерттеулер (В.Н.Стабников,А.М.Шуер және т.б) процестің тек сапалық көрнісіне мүмкіндік береді.

Будың ағысының қозғалысы кезінде әдетте олар бір-бірімен; мұнда кесік қимасының кейбір бөлігі ашылады және каналдар түзеді. Сондықтан барботаж зонасында газдың сұйықпен әрекеттесуәнің беті үлкен емес. Фазалық жанасудың негізгі зонасы сұйықта будың бөлінуі салдарынан болатын сұйық бетіндегі шашырау және көбік аудандарында болады.

Бу мен шашыраудың түзілуінің интенсивтілігі бу және сұйықтыққа қалпақшаның бату тереңдігінң жылдамдығына тәуелді. Қалпақшаның кесігінің формасы және қимасы, екінші орында,бірақта кесіктерінің жіңішке болғаны жақсы себебі сұйықпен беттік жанасудың жоғарлата отырып газды өте ұсақ ағыстарға бөледі.

Қалпақшаның жұмысы шектеулі жылдамдықта, ПӘК-ң көптігінде, қалпақша кесігінң ашылуының биіктігінң оптималды жағдайында жүреді, бұл сұйықтықпен жанасуының уақытының жоғарлауына мүмкіндік береді.

Сурет 2.3– Қалпақшалы табақшаның жұмыс схемасы.

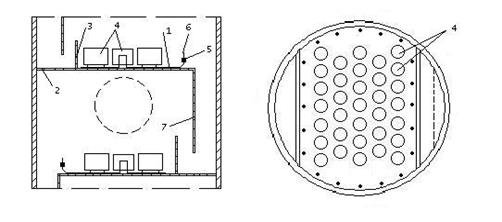

2.3 Қалпақшалы табақшаның түрлері

Табақшадағы сұйықпен будың арасындағы беттік жанасуы жеткілікті болу үшін біреу ғана емес, бірнеше қалпақша орнатады (2.1-сурет)

Қалпақшалардың бір-бірінен арақашықтығын жақындау етіп орналастырады (қалпақшаның орташа диаметрі 1,5 тең) себебі көрші қалпақшадан шығатын көріршіктер тігінен бағыттағы қозғалысты қабылдап алғанша бір-біріменен соқтығысуына болады.

Типті қалпақшалы табақшаны сұйықты радиальды және диаметральды құюмен дайындайды. Бір типтегі (2.2-сурет) табақшаларда болатты беттен кесілген дисктер 1 және 2 болтта 7, төсеулерде 8, сонымен бірге тіреуіш сақиналарда 3 бекітіледі. Табақшада қалпақшалар 4 шахмат тәріздес етіп орналастырылған. Сұйық табақшаның төменгі бөлігіндегі периферийлі құйғыш құбыр 5 арқылы құйылады, ол орталыққа қарай ағады, сосын қайтадан перферийге қайтарылады.

1 және 2–дисктер; 3 – тіреуіш сақина; 4– қалпақшалар; 5–периферилі қалпақшалы құбырлар; 6–орталық құйғыш құбыр; 7 – болттар; 8 – төсеніштер

Сурет 2.4 – Сұйықты радиальды құюдағы қалпақшалы табақша

Сұйықты диаметральды құюдағы қалпақшалы табақша.

Бұл типтегі табақшалар (2.3-сурет) тіреуіш бетке 2 қондырылған екі жағынан кесілген диск 1, бір жағынан табақша қабылдағыш босағамен 3 шектеледі, ал екінші жағынан ауыстырғыш тарағы 6 бар құйғыш босағамен 5 шектеледі, осының көмегімен табақшадағы сұйықтың деңгейін реттеп отырады.

Сурет 2.5– Сұйықты диаметральды құюдағы қалпақшалы табақша

1– диск; 2–тіреуіш бет; 3– қабылдағыш босаға; 4–қалпақша; 5–құйғыш босаға; 6 – ауыстыратын тарақ; 7 – қоршау

Туннельді қалпақшамен қалпақшалы табақша.

Туннельді қалпақшалы табақшаларда (2.4-сурет) болатты штампталған жартылай дөңес қимадағы пластиналар бар, әрбір қалпақшаны екі тең шпилк 3 көмегімен көлденең желобқа 2 орнатады. Сұйықтық құйғыш порог 4 арқылы сегментты қалташаға 5 түседі, сосын үш құйғыш құбыр 6 арқылы қабылдағыш сегментті қалташаның келесі табақшаларына өтеді. Мұнда гидравликалық қалдық түзіледі және колонна бойынша көтерілетін булар тарелкаға өте алмайды, табақшадағы сұйықтық тогы диаметральды болады.

Бұл типтегі табақшаларда сұйықтың қабатының биіктігін реттеуге, булардың тегіс таралуының реттелуіне болады. Табақшаның конструкциясы монтаж және демонтаждық қарапайымдылығымен ерекшеленеді.

Сурет 2.6 - Туннельді қалпақшалы табақша

1 – қалпақшалар; 2–желоб; 3– шпилька; 4– құйғыш босаға; 5– сегментті қалташа; 6– құйғыш құбырлар; 7 – ойықты тіректі бұрыш

Ректификациялық дөңгелек және туннельді қалпақшалы коллонналар атмосфералық қысым астында жұмыс істеуге арналған, диаметрлері 1000, 1200,1400, 1600, 1800, 2200, 2600 және 3000мм. болады. Бұл каллонналарды көміртекті болаттардан жасайды. Каллоналарда химиялық активті қоспаларды бөлу, қышқылға төзімді болаттан, жоғары кремнийлі шойыннан және басқа да химиялық тұрақты материалдан жасайды.

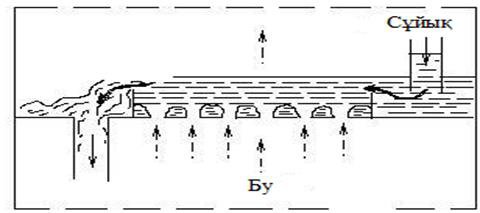

2.4 Торлы тесікті колонналар

Бұл типтегі колонналар (2.5 - сурет) табақшаның бетіне кеңінен тең таралған, ұсақ саңылауларының саны бұрғыланатын көлденең табақшадағы 2 тігінен орналасқан цилиндрлі корпустан 1 тұрады. Сұйықты ағызу және деңгейін реттеу үшін табақшада құйғыш құбырды 3 қолданады. Табақшадан төмен орналасқан құбырдың төменгі шегі 3 стаканға 4 батырылған және онда гидравликалық қалдық түзеді.

Сурет 2.7 – Торлы тесікті колонналардың қондырғысының сызбасы

1– корпус; 2– торлы табақша; 3– құйғыш құбыр; 4–стакан

Табақша саңылаулары арқылы бу өтеді. (2.6 - сурет) және уақ ағыс тәрізді сұйықтықты табақшада: тек кейбір арақашықтықта ғана табақшаның түбінен бу және шашыранды қабаты түзіледі – табақшадағы массалмасу және жылуалмасудың негізгі ауданы осы. Қалпақшалыға қарағанда, жүктеменің белгілі диапазонында торлы тесікті табақшаларда көп ПӘК-не ие. Торлыы тесікті колонналар үшін сұйық пен будың жіберілетін жүктемесі алайда көп емес. Будың өте аз жылдымдығында (0,1м/сек шамасы) табақшаның саңылаулары арқылы сұйықтың өтуі жүреді және осымен байланысты табақшадағы ПӘК шұғыл түрде төмендейді.

Сурет 2.8 – Торлы тесікті табақшалардың жұмыс сызбасы

Тор саңылауы арқылы өтетін будың жылдамдығы мен қысымы табақшадағы сұйықтың қабатының қысымын жеңуге жеткілікті болуы керек және оның саңылауы арқылы ағуына кедергі келтіруі керек.

Торлы тесікті табақшадағы сұйықтың ағыны табақшаның диаметрінің жоғарлауымен өседі және көлденең орналасуының ауытқуымен де өседі. Сондықтан да сұйықтықты табақшада ұсталмай және механикалық бумен тартылмайтындай болуы үшін саңылау саны менен диаметрін таңдай білу керек. Әдетте торлы табақшалар саңылауының диаметрін 0,8-3 мм-ге етіп алады.

Торлы тесікті колонналар ректификацияның белгілі жылдамдығында ғана эффективті жұмыс істейді және бұл оның жұмысының режимін реттеуде қиынға соғады. Сонымен бірге, торлы табақшалар қондырғының мұқият түрде көлденең болғанын талап етеді, әйтпесе сұйықтықпен жанаспай булар тордың беткі бөлігінен өтіп кетеді.

Торлы тесікті табақшалар жіберілетін жоғарғы шекті жүктемелерімен қалпақшаларға орын береді; қалпақшаларға қарағанда маңызы жоқ жүктемелерде напордың жоғалуы көп болады.

Буды жіберуді ойламаған жерден тоқтатқанда немесе оның қысымын белгілі мөлшерде төмендеткенде торлы колоннадағы табақшалар толығымен сұйықтықтан босатылады және ректификацияның берілген режиміне жету үшін калонналарды қайтадан жіберу талап етіледі.

Торлы тесікті табақшалардың жөндеуі, тазалануы және жууы оңай және қарапйым түрде жүргізіледі.

Жүктеменің шайқалуының, сонымен бірге кристалдантын заттарды айдау кезінде түзілетін ластанулар және қалдықтардың сезімталдығы және табақшаның саңылауларын тез толтыратынды торлы колонналардың қолдану аймақтарын шектейді. Оларды, басты түрде сұйық ауаны және спиртті ректификациялауда қолданады (оттекті қондырғылар)

ПӘК-ті жоғарлату үшін торлы табақшаларда (қалпақшалардағы сияқты) ұйық пен будың арасындағы ұзақ уақытқа контакт құрады.

Қазіргі таңдағы торлы табақшалардың конструкциясы табақшадағы сұйықтығымыз күштеп айналмалы қозғалыстағы торлы колонналар болып келеді,онда барлық колоннаның табақшаларындағы қозғалысының бір бағыттағы табақшадағы сұйықтықты күштеп айналмалы қозғалысында ұзақ мерзімде түйісуге жетеді.

Насадкалы колонналар.

Мұндай колонналарда әдетте сақиналы насадкаларды қолданады. Сақина өлшемінің кең таралғаны 25*25*3мм. Нығайтатын колонналарда сұйықтың мөлшері көтерілетін будың санынан аз, жойылатын колонналарда, нығайтатынға қарағанда, сұйықтың саны енгізілетін қоспа санынан көп.

Колоннаның кесігінде сұйықтың тепе-тең емес таралуы, әсіресе колонаның үлкен диаметрінде компоненттерді айқын бөлінуіне гидравликалық кедергі тек вакуумдағы ректификацияға тән.

Насадкалы ректификациялық колонналарда негізінен кішкентай диаметрде (1м-ге дейінгі шамасында), сонымен бірге вакуумдағы ректификация кезінде және химиялық агрессивті заттарды бөлу үшін қолданады.

Барботажды колонналар.

Қалпақшалы, торлы және провальды табақшаларменен қолданылады. Ректификация кезінде борботажды колонналардың айтарлықтай кедергісі болмайды (вакуумдағы ректификация процесінен басқасы), себебі ол тек кейбір қысымның жоғарлауын артынша колоннаның төменгі бөлігіндегі қайнау температурасын тудырады және қосымша энергия шығынмен байланысты емес.

Айқындылығы әртүрлі дәрежедегі компоненттерді бөлу мүмкіндігінің арқасында ректификациялық аппараттарда кеңінен таралған барботажды колонналар болып табылады. Көбінесе қалпақшалы табақшалары бар колонналар қолданылады.

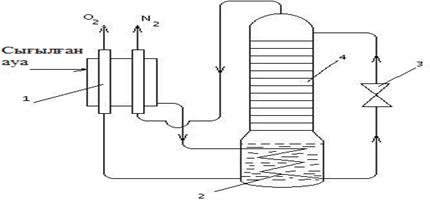

Сұйықталған газдардың ректификациясы.

Сұйытылған газдардың ректификациясын құрамдас компоненттерге газ қоспаларын бөлу үшін және оны салқындатқыш цикл көмегімен жететін төмен температурада қолданады. Оттегі және азотқа бөлу үшін ауа ауа ректификациясы кеңінен тараған. Ауаны бөлу кезінде дара және екі еселенген ректификациялық аппаратты қолданады.

2.5 Дара ректификациялық бөлгіш аппарат

2.7 - суретте дроссерленген жай циклды схема көрсетілген, онда дара ректификациялық бөлгіш аппарат қолданылған. Куб сығылған ауамен қыздырылатын, ал бастапқы қоспа коланнаның жоғарына берілетін ректификациялық колоннаның қарапайым аппараты болып табылады.

Жылуалмастырғыш 1 сығылған және салқындатылған ауа жылантәріздес 2 арқылы өтеді, өзінің жылуын кубта қайнап жатқан сұйық оттегіге беріп озінің жылуын кубта ЖҚК жиналады, колоннаның жоғарғы бөлігінен ТҚК алынады.

Сурет 2.9 – Дара ректификация бөлгіш аппараттың сызбасы

1 – жылуалмастырғыш; 2–жылантәріздес; 3–вентиль; 4– колонна

Көрсетілген қондырғыда таза оттегі алынады, бірақ азоттың құрамында 7-10%-дейін оттегі болады, себебі колоннадан шығатын бу мен колоннаға түсетін сұйық ауа тең болғасын. Бұл оттегінің көп мөлшерінің жоғалуына әкеледі: тек оттегінің 2/3 пайдалынады, ал оны ластай отырып 1/3-і азотпен кетеді.

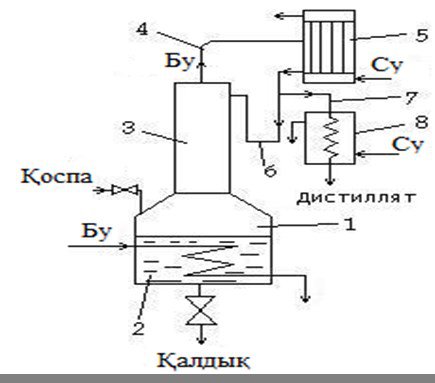

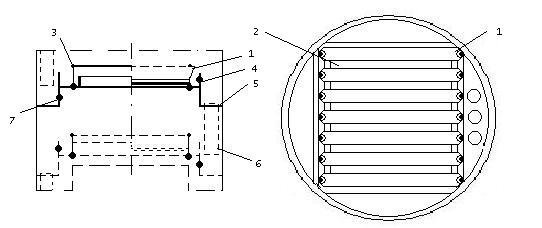

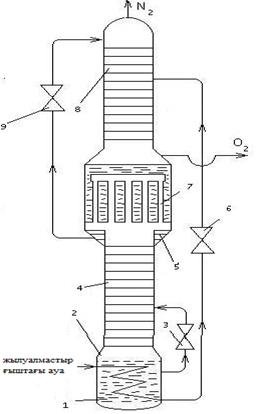

2.6 Екі еселенген ректификациялық бөлгіш аппарат

Екі еселенген ректификациялық аппараттар құрамынды ~ 95/N2 болатын, азотты флегмамен ылғалдандырылған екі колоннадан (жоғарғы және төменгі) тұрады. Флегма конденсаторда алынады, сұйық оттегі қайнап жатқан жоғарғы колоннаның кубының да қызметін біруақытта атқарады. Осылайынша, азотты флегманың жылу конденсациясы қайнап жатқан оттегіге беріледі. Азот ТҚК болғандықтан, оның қайнау температурасын жоғарлату керек, себебі кубтағы колоннаның жоғарындағы оттегінің қайнау температурасынан колонна өте жоғарғы қысымда жұмыс істеуі. Атмосфералық қысымда (-1830С) азоттың қайнау температурасы оттегінің қайнау температурасына дейін жоғарылату үшін абсолюттік қысым 3,6 ат болу керек. Жоғарғы колоннада практикалық абсолютті қысым 1,4-1,6 ата. құрайды. (бұл -180оС-дағы оттегінің қайнауына сәйкес, төменгі колоннада абсолюттік қысым шамамен 6 ата. (-175оС) азоттың қайнау температурасына сәйкес келеді). Осылай конденцатордың жұмысы үшін қажет, қайнап жатқан оттегі және конденсенерленетін азоттың температураларының әртүрлілігі 5оС құрайды.

1.20-суретте екі еселенген ретификациялық бөлгіш аппараттың схемасы көрсетілген. Жылуалмастырғышта салқындатылған және сығылған ауа жылантәріздес арқылы өтіп, конденсирленеді. Кубта қайнайтын жылу конденсациясы сұйықпен алынады, жылантәріздіден ауа вентильге түседі, онда 6 ат қысымға дейін дроссерленеді, ал сосын төменгі коллонаға түседі. Ректификация нәтижесінде төменгі колоннада болатын кубта оттегімен байытылған сұйықтық (40-60 O2) жиналады, бұл калоннаның жоғарында 95% N2 құрамында болатын азот булары жиналады.

Құбыр аралық кеңістікте оттегінің булары есебінен конденсатор құбырында азот булары конденцирленеді. Конденцаторда азотты флегманың алынған бөлігі төменгі калонаға ағады, ал келесі бөлігі қалташада жиналады.

Кубтың төменгі калонасында жиналатын, жоғарғы калонада сұйықтың ректифекациясы жүреді. Бұл сұйықтық вентель арқылы қалташаға түсетін жоғарыдан калона азотты флегмамен суланады. Ректифекация нәтежесінде калонаның жоғарда жүретін, одан түгелдей дерлік газ тәрізді азот шығады, ал кубта таза сұйық оттегі жиналады. Екі еселенген ретифекациялық аппараттар құрамы 99,3% O2 – ден төмен емес оттегі, ~ 98% N2 болатын азот алынады.

Сурет 2.10 – Екі еселенген ректификациялық аппараттың сызбасы

1– жылантәріздес; 2–куб; 3,6,9– вентиль; 4–төменгі бағана; 5–қалташа; 7–конденсатор; 8– жоғары бағана

3 ЕСЕПТІК БӨЛІМ

3.1 Материалдық баланс

Қондырғының материалдық балансы кесте – 2.1 келтірілген.

Жұмыс күні саны - 320

Кесте 2.1.

Қондырғының материалдық балансы

|

Түскені: Шикізат |

Шығымы |

Кг/сағ |

т/тәулік |

т/жыл |

|

Алынғаны: Бензол |

41,5% |

2,241 |

0,054 |

17,21 |

|

Толуол |

39% |

2,106 |

0,05 |

16,17 |

|

Қалдық |

19,5% |

1,053 |

0,025 |

8,087 |

|

барлығы |

100% |

5,4 |

0,129 |

41,472 |

Бензол – 41,5 %:

1. 41,472*41,5%/100%=17,21 (т/жыл)

2. 17,21/320=0,054(т/тәулік)

3. 0,054/24*1000=2,241 (кг/сағ)

4. 2,241/3600=0,0006(кг/сек)

Толуол – 39 %:

5. 41,472*39%/100%=16,17(т/жыл)

6. 16,17/320=0,05(т/тәулік)

7. 0,05/24*1000=2,106 (кг/сағ)

8. 2,106/3600=0,00058(кг/сек)

Қалдық – 19,5 %:

9. 41,472*19,5%/100%=8,087(т/жыл)

10. 8,087/320=0,025(т/тәулік)

11. 0,025/24*1000=1,053 (кг/сағ)

12. 1,053/3600=0,00029(кг/сек)

3.2 Бу жылдамдығы мен колонна диаметрін анықтау

Сұйықтың орташа концентрациясы:

а) колоннаның жоғарғы бөлігі үшін

х'орт = (ХF+ XD)/2

х'орт = (0,388 + 0,984)/2 = 0,686;

б) колоннаның төменгі бөлігі үшін

х"орт = (ХF+ XW)/2

х"орт = (0,388 + 0,0017)/2 = 0,2025.

Будың орташа концентрациясы жұмыс қисықтары теңдігінен анықталады:

а) колоннаның жоғарғы бөлігі үшін

y'орт = 0,8х'ср + 0,168

y'орт = 0,8 * 0,686 + 0,168 = 0,717;

б) колоннаның төменгі бөлігі үшін

y"орт = 1,3х"ср – 0,0046

y"орт = 1,3 · 0,2025 + 0,0046 = 0,259.

Будың орташа температурасы t – x, y диаграммасы бойынша анықталады (қосымша 4):

а) y'орт = 0,717 болған жағдайда t'орт = 92,5 °С,

б) y"орт = 0,259 болған жағдайда t"орт = 103,5 °С.

Будың орташа мольдік массасы мен тығыздығы:

а) М'орт = 0,717 · 78 + 0,283 · 92 = 82 кг/кмоль;

ρ'орт = М'срТо/22,4Т 'ср

ρ'орт = 82 · 273/22,4 · 365,5 = 2,73 кг/м3;

б) М"орт = 0,259 · 78 + 0,741 · 92 = 88,4 кг/кмоль;

ρ"орт = М"срТо/22,4Т "ср

ρ"орт = 88,4 · 273/22,4 · 376,5 = 2,86 кг/кмоль.

Будың колоннадағы орташа тығыздығы:

ρб = (ρ'орт + ρ"орт)/2

ρб = (2,73 + 2,86)/2 = 2,8 кг/м3.

Сұйық бензол мен толуолдың тығыздықтары жақын. Колоннаның жоғарғы бөлігінде yD = 0,984 болғанда температура 85°С – ға, ал қайнатқыш кубта XW = 0,017 болғанда температура 107,5°С – ға тең.

Сұйық бензолдың 85°С температурадағы тығыздығы ρб = 820 кг/м3, ал сұйық толуолдың 107,5°С температурадағы тығыздығы ρт= 720 кг/м3 тең.

Сұйықтың колоннадағы орташа тығыздығы

Ρс = (820 + 720)/2 = 770 кг/м3.

Колоннадағы будың жылдамдығы келесі теңдеу бойынша анықталады. «Колонные аппараты» каталог – анықтамалығынан табақшалар аралығын h = 500 мм деп алып, графиктан ситчатый табақшаларға арналған С = 0,032 мәні қабылданады.

Колоннадағы будың жылдамдығы:

ω = С(ρс/ρб)1/2

ω = 0,032(770/2,8)1/2 = 0,53 м/с.

Колоннадан орташа температурада tср = (92,5 +103,5)/2 = 98°С өтетін будың көлемдік шығыны

V = GD(R + )22,4Тсвρo/МDТо3600ρ

V = 3819 · (4,85 + 1)22,4 · 371 · 1,033/78,224 · 273 · 3600 · 1 = 2,49 м3/с,

мұндағы, МD – дистилляттың мольдік массасы

МD= 0,984 · 78 + 0,016 · 92 = 78,224 кг/кмоль.

Колоннаның диаметрі:

D = (V/0,785w)1/2

D = (2,49/0,785 · 0,53)1/2 = 2,45 м.

«Колонные аппараты» каталог – анықтамалығынан D = 2400 мм деп алынады. Бұл жағдайда будың колоннадағы жылдамдығы:

ω = V/0,785D2

ω = 2,49/0,785 · 2,42 = 0,55 м/с.

Табақшалардың гидравликалық есептеуі.

Ситчатый табақшаға келесі мәндер қабылданады: тесіктер диаметрі dт = 4 мм, құйылатын құрылғылардың биіктігі hб = 40 мм. Табақшаның бос қимасы (тесіктердің жалпы ауданы) табақшалардың жалпы ауданынан 8%. Пл

Колоннаның жоғарғы және төменгі бөлігінің гидравликалық кедергісі келесі теңдеумен анықталады:

Δp = Δpқұр + Δpσ + Δpбс

а) колоннаның жоғарғы бөлігі үшін.

Құрғақ табақшаның гидравликалық кедергісі:

Δpқұр= ξωoρб/2

Δpқұр= 1,82 · 9,252 · 2,73/2 = 212,6 Па

мұндағы, ξ = 1,82 – бос қимасы 7 – 10% бүркілмейтін ситчатый табақшаларға арналған кедергі коэффициенті; ωo= 0,74/0,08 = 9,25 м/с – табақша тесіктеріндегі бу жылдамдығы.

Беттік керілу күштерімен анықталатын кедергі:

Δpσ= 4σ/do

Δpσ= 4 · 19,5 · 10-3/0,004 = 19,5 Па

мұндағы, σ = 19,5 · 10-3Н/м – колоннаның 92,5°С температурадағы беттік керілуі (бензол мен толуолда шамалас); do= 0,004 м – табақша тесіктерінің диаметрі.

Табақшадағы бусұйық қабатының кедергісі:

Δpбс= 1,3hбсρбсgk.

Бусұйық қабатының биіктігі:

hбс= hб+ Δh.

Ағызатын бөгеттің үстіндегі қабат биіктігі келесі формуламен анықталады:

Δh = (Vс/1,85Пk)2/3

мұндағы, Vс – сұйықтың көлемдік шығыны, м3/с; П – азызатын бөгет биіктігі, м; k = ρбс/ρс – бусұйық қабатының тығыздығының сұйық қабатының тығыздығына қатынасы, шамамен 0,5 – ке тең деп алынады.

Колоннаның жоғарғы бөлігіндегі сұйық шығынының көлемі:

Vс = GDRМорт/МDρс

Vс = 3819 · 4,85 · 82,396/3600 · 78,224 · 770 = 0,007 м3/с,

мұндағы, Морт= 0,686 · 78 + 0,314 · 92 = 82,396 – сұйықтың орташа мольдік массасы, кг/кмоль.

Ағызатын бөгет периметрі келесі теңдеулермен анықталады:

(П/2)2 + (R + b)2= R2

0,1πR2= 2/3Пb

мұндағы, R = 1,2 м – табақша радиусы; 2/3Пb – сегмент ауданының мәні.

Теңдеу нәтижесі: П = 1,76м, b = 0,385 м. Δh мәні табылады:

Δh = (0,007/1,85 · 1,76 · 0,5)2/3 = 0,0264 м.

Табақшадағы бусұйық қабатының биіктігі:

hбс= 0,04 + 0,0264 = 0,0664 м.

Бусұйық қабатының кедергісі:

Δpбс= 1,3 · 0,0664 · 0,5 · 770 · 9,81 = 326 Па.

Колоннаның жоғарғы бөлігі үшін табақшалардың толық гидравликалық кедергісі:

Δp' = 212,6 + 19,5 + 326 = 558 Па.

б) Колоннаның төменгі бөлігі үшін.

Δpқұр= 1,82 · 9,252 · 2,86/2 = 222,7 Па;

Δpσ= 4 · 18,5 · 10-3/0,004 = 18,5 Па

(18,5 · 10-3Н/м – tорт = 103,5°С температурадағы сұйықтың беттік керілуі);

Vс = (GDR/МD + GF/МF)Морт/ρс

Vс = (3819 · 4,85/78,5 + 7181/86,6)89,16/3600 · 770 = 0,01 м3/с.

(МF = 0,388 · 78 + 0,612 · 92 = 86,6 кг/кмоль;

Морт = 0,203 · 78 + 0,797 · 92 = 89,16 кг/моль).

Δh = (0,01/1,85 · 1,76 · 0,5)2/3= 0,0335 м;

hбс= 0,04 + 0,0335 = 0,0735 м;

Δpбс= 1,3 · 0,0735 · 0,5 · 770 · 9,81 = 361 Па.

Колоннаның төменгі бөлігіндегі табақшалардың толық гидравликалық кедергісі:

Δp" = 222,7 + 18,5 + 361 = 602 Па.

Төмендегі теңдік арқылы табақша арасындағы арақашықтықтың сақталуы тексеріледі

h > 1,8 Δp/ρсg

Гидравликалық кедергісі үлкен колоннаның төменгі бөлігі үшін:

1,8 Δp"/ρсg = 1,8 · 602/770 · 9,81 = 0,143 м.

Яғни, жоғарыда аталған шарт орындалады:

Табақшалардың толық жұмысын тексеру үшін табақшалардың барлық тесіктері толық жұмыс жасауға қажетті тесіктегі будың минималды жылдамдығы табылады.

ωo.мин = 0,67 (gρсhбс/ξρб)1/2

ωo.мин = 0,67(9,81 · 770 · 0,0735/1,82 · 2,86)1/2 = 6,92 м/с.

Есептелген жылдамдық ωo.мин = 9,25 м/с; яғни, табақшалар барлық тесіктерімен толық жұмыс атқарады.

Табақшалар саны мен колонна биіктігін анықтау.

х – у диаграммасына колоннаның жоғарғы және төменгі бөлігі үшін жұмыс сызығын сызып, концентрация өзгерісінің сатылар саны nТ анықталады. Колоннаның жоғарғы бөлігінде n'Т≈ 10, ал төменгі бөлігінде n"Т≈ 10. баолығы 20 саты.

Табақшалар саны келесі теңдеу бойынша анықталады:

n =nТ/η.

Табақшалардың п.ә.к. – ін табу үшін бөлінетін құрастырушылардың салыстырмалы ұшқыштығын α = Pб/Pтжәне орташа температурадағы (96°С ) динамикалық коэффициентін табады.

96°С температурадағы бензолдың қаныққан буының қысымы Pб= 1053,5 мм сн.бағ.,толуолдың қаныққан буының қысымы Pт= 533,5мм сн.бағ. тең, осыдан α = 1053,5/533,5 = 1,97.

Аталған температурадағы бензолдың динамикалық тұтқырлық коэффицияенті 0,26 сП, толуолдың динамикалық тұтқырлық коэффициенті 0,27 сП тең. Бастапқы қоспаның динамикалық коэффициентін μ = 0,265 сП =0,265 · 10-3 Па·с деп қабылданады.

Сонда,

αμ = 1,97 · 0,265 = 0,522.

График бйынша η = 0,58 табылады. Табақшадағы сұйықтың жүру жолының ұзындығы

l = D – 2b