1.Призначення, пристрій і характеристика об’єкта модернізації(Кран-Кантувальник)

1.1Загальна характеристика комбінату АрселорМіттал Кривий Ріг.

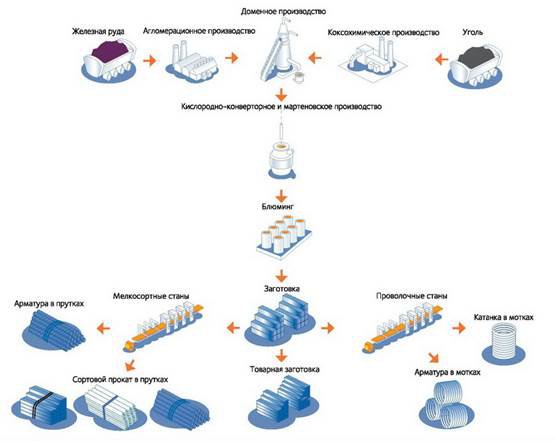

Розглянемо потрібну нам дільницю виробничого циклу, а саме сталеплавильне виробництво, на прикладі комбінату з повним циклом Арсерол Міттал від початку до кінця.

Будівництво гірничо-металургійного комбінату АрселорМіттал Кривий Ріг почалося 16 червня 1931. Комбінат мав назву «Криворіжсталь». У 2006 році комбінат був виставлений на аукціонний продаж і був викуплений підприємцем Мітталом і його стала назва «Міттал Стіл». В 2007 році назва комбінату було перейменовано в АрселорМіттал Кривий Ріг.

В даний час в гірничо-металургійному комбінаті АрселорМіттал Кривий Ріг входять: коксохімічне виробництво, гірничий департамент гірничо-збагачувального комплексу, доменний департамент включає агломераційний і доменні цехи, сталеплавильний департамент до якого належать киснево-конверторний і мартенівський цехи, далі прокатний департамент.

Коксохімічне виробництво.

Будівництво коксохімічного заводу починалося в 1932 році, як окреме самостійне підприємство в яке входили наступні технологічні цехи:

- Вуглепідготовчий цех;

- Коксовий цех №1 і №2;

- Цех уловлювання хімічних продуктів коксування;

- Отчистка коксового газу від сірки і водню.

Основним завданням коксохімічного виробництва є випуск доменного коксу для першого доменного цеху фракцією від 25-80мм і для №9 другий доменного цеху від 45-85мм. Крім доменного коксу отримують коксовий горішок класом 10-25мм, який використовують у феросплавному виробництві. Дрібниця фракції 0-10мм використовують для аглофабрики А-1, А-2, А, які в подальшому використовують і переробляють в смолоперегінного цехах або заводів, смола важка для дорожнього будівництва. Сульфат амонію, добриво азотне, бензол сирий кам'яновугільний для

отримання чистого бензолу, коксовий газ очищений, який використовується в якості металургійного та енергетичного палива.

Коксовий цех №1 ведено в експлуатацію в 1936 році. Початковою сировиною для отримання коксу служить вугільна шихта. Основні агрегати та обладнання для отримання коксу є коксові батареї, вугільні батареї, вежі мокрого гасіння коксу, коксосортування, вуглепідготовка, коксовиштовхувачі, вуглезагрузочні машини, дверезйомні машини коксових камер.

Коксовий цех №2 був заснований в 1967 році і складається з коксових батарей, вугільної башти, башти мокрого гасіння, коксосортування. Основне обладнання аналогічно тому, яке використовується в першому коксовому цеху.

Гірничо-збагачувальний комплекс.

Гірничо-збагачувальний комплекс складається з наступний підрозділів:

- шахти;

- кар'єр (НКГОК);

- збагачувальні фабрики;

- дробильні фабрики або ділянок.

Завданням гірничо-збагачувального комплексу є видобуток і переробка залізної руди, що видобувається підземним способом (шахта імені Артема) і відкритим способом в кар'єрах. Вміст заліза в видобутої руді коливається від 33-45%, яка збагачується на збагачувальній фабриці до 55-65%. Збагачену сировину у вигляді концентрату потрапляє далі на агломераційне виробництво.

Агломераційне виробництво.

В даний час агломераційне виробництво представлене трьома аглофабриками. Агломераційний цех (заводська фабрика), введена в експлуатацію в 1951 році. У цеху встановлено 5-агломашин, площею спікання 62,5 м2. Ця фабрика служить в основному для переробки залізовмісних відходів на комбінаті АрселорМіттал Кривий Ріг. Аглофабрика №1 і №2 територіально відноситься до НКГОК. У першій на аглофабриці встановлено 5-агломашин, площею спікання 75 м2, а на аглофабриці №2 6-агломашин площею спікання 135 м2 кожна.

Для охолодження агломерату використовується лінійні охолоджувачі площею 125 м2. Всі цехи забезпечені ділянками шихтопідготовки, де сировина включає і вапняк, коксик, проходить відповідне сортування, змішування і подачу на агломашину.

Доменний департамент.

Доменний департамент включає доменний цех №1 і доменний цех №2. У першому цеху в даний час діють три доменні печі, це №6, №7, №8. Печі №6, №7 мають обсяг 1719м3, №8 - 2700м3. У доменному цеху застосовуються технології виплавки чавуну з використанням природного газу і дуття збагаченим киснем до 30%, основною сировиною подається на колошник доменної печі служить агломерат і окатиш, співвідношення яких застосовувалося 70% -агломерат, 30% -обкатишей.

В даний час в технології отримання чавуну в доменних цехах не використовують обкатищи, а застосовують агломерат, який зроблений на заводській аглофабриці та аглофабриці №1,2 НКГОК. В якості добавок використовується ізвесняк і рудні добавки. Уся сировина подається на колошник доменної печі проходить попереднє обробку на ділянках шихтоподачі доменний печей. Доменний цех №2 включає одну доменну піч №9, яка є найбільшою доменною піччю України та її обсяг становить 5000м3. На відміну від доменних печей першого цеху, де матеріал подається на колошник доменної печі скипами, у другому доменному цеху подача матеріалу на колошник доменної печі №9 проводитися конвеєром, довжина якого 700м.

Отже система шихтопідготовки сировини подану в доменну піч далеко віддалена від самої печі. Так само суттєво є те, що основну сировину - агломерат подається з аглофабрики НКГОК використовуючи конвеєрну лінію довжиною 1500м. За технологічними вимогами агломерат має не більше 8-10% некондиційного класу 0-5мм, так само пред'явлені високі вимоги і до коксу, який повинен містити фракції від 35-80мм (кондиційний клас).

У першому і в другому доменному цеху виплавляють чавун, який надалі головним чином використовують у сталеплавильному виробництві.

Сталеплавильне виробництво.

Сталеплавильне виробництво складається з киснево-конверторного цеху і мартенівського цеху. Киснево-конверторний цех було створено в 1966 році і складається з 6-ти конверторів ємкістю 160 т. Цех технологічно розділений на два блоки по три конвертори в кожному. Продувка метала в конверторі проводиться з верху, стійкість футеровки становить 100 плавок, час виплавки сталі в конверторі в середньому становить 40-45 хв. В даний час конверторний цех забезпечений машиною безперервного лиття заготовок МБЛЗ, яка здатна по продуктивності забезпечити розливку одного конвертора.

Мартенівський цех в 1960 році була введена в експлуатацію перша мартенівська піч. Потім введено ще додаткових чотирьох печі. В даний час в експлуатації знаходиться одна мартенівська піч. Виплавка сталі в мартенівської печі здійснюється в середньому 10 годин і дозволяє отримати на відміну від конверторного вироб

ництва високолеговану сталь. Широким спектром легуючих добавок: нікелю, хрому, марганцю і т.д. Сталь отримана в мартенівському виробництві розливається в злитки до 13т на відміну від киснево-конверторного, де злитки складають 8,5т. У супутніх цехах сталеплавильного виробництва є копровий цех і вогнетривких-вапняний цех.

До складу копрового цеху входить:

- відділення вогневого різання;

- дві шлакових відділень №1, №2;

- дві копрових відділу №1, №2;

- відділення механічної оброблення.

Цех оснащений двома пресами, 27-ю кранами і газорізальних машиною. Сам цех і вхідні в нього обладнання призначені для підготовки металобрухту і використання його в сталеплавильних цехах.

Вогнетривкі-вапняний цех заснований в 1971 році і складається з двох відділень. Відділення виробництва вапна і відділення з виробництва вогнетривів. В даний час в цеху працює п`ять обертових печей продуктивність 11т на годину і кільцева шахтна піч продуктивність 17т на годину. Вироблена вапном забезпечує сталеплавильне і агломераційне виробництво, а технологія виробництва вогнетривів (вогнетривкого керпича) використовується при футеровки сталерозливних ковшів, які дозволяють як було раніше сказано, забезпечити стійкість футеровок до 100 плавок.

Після сталеплавильного виробництва генеральний план розвитку комбінату була передбачена будівництво та експлуатація прокатних цехів.

Прокатний департамент.

Прокатні цехи в цілому представляли собою прокатний департамент в який входить:

- Блюмінг №1;

- Блюмінг №2;

- Сортопрокатний цех №1;

- Сортопрокатний цех №2;

- Прокатний цех №3;

- Вальцетокарний цех.

Цех блюмінг №1

Цех почав видавати продукцію в 1958 року прокочуючи злитки масою 8,5т, квадратну заготовку перетином 150 × 150мм, 80 × 80мм, 62 × 62мм. Отримана заготовка після прокатки передається для подальшого прокату на дрібносортний і дротяні стани, які представляють собою відповідно інші прокатні цехи. Блюмінг №1 складається з відділення нагрівальних колодязів 15 груп по дві в кожній групі. Безпосередньо прокатний стан-1250; безперервно-заготівки; Ад'юстаж.

Цех блюмінг №2 введений в роботу в 1964года. Продуктивність цеху 6 млн.т. на рік прокату. У цеху прокочують злитки масою 8,5т і 12,5т в квадратну заготовку відповідно 80 × 80мм, 150 × 150мм. Відділення нагрівальних колодязів складається з 12 груп по чотири колодязя в кожній: стану-1300; безперервно-заготовочного стану і Ад'юстаж.

Сортопрокатний цех №1.

В даний час цех складається з трьох дрібносортних і одного дротового стану. Дрібносортний 250-1 ДС введений в експлуатацію 1950 року народження; ДС 250-2 в 1958 році; ДС 250-3 у 1961 році; ДС 250-1 в 1957 році.

Сортопрокатний цех №2 утворений в 1964 році, з пуску стриперних стана, який в даний час ремонтувати. До складу цеху входить: дві дрібносортного стану ДС 250-4, ДС 250-5 і дротяний стан ДС 250-3.

Дрібносортний стан ДС 250-4 і ДС 250-5 були введені в експлуатацію одночасно в 1966 році. Стани аналогічні один одному і випускають арматуру з діаметром 16,20,22мм.

Дротяний стан ДС 250-3 введений в експлуатацію в 1970 році. На стані проводитися кругла сталь-катанка діаметром 16,5 мм і кругла арматурна сталь діаметром 6-8мм.

Готова продукція цеху відповідає вимогам міжнародного стандарту якості ISO-9000-2 і випускає продукцію в прутках довгою 12м, а дріт в бунтах масою 550кг.

Прокатний цех №3 введений в експлуатацію в 1977году, до складу якого увійшов дротяний стан, випускаючий високоякісну дріт в бунтах масою 2,1т. Стан має у своєму складі 20 робочих клітей встановлених послідовно в три групи. Нагрівання заготовки проводитися в нагрівальної печі з крокуючим подом продуктивність якого 200т на годину. Для контролю якості і при необхідності видалення дефектів, створено відділення обробки заготовок до складу якого входить: лінія дефектоскопії, для автоматизованої обробки заготовки; 16 обдирково-шліфувальних верстатів для зачистки поверхні дефектів заготовки; термічне відділення; ділянку розпусків бунтів.

Вальцетокарний цех.

Вальцетокарний цех оснащений верстатами і призначений для калібрування прокатних валків. Цех складається з:

- Верстатного парку;

- Ділянки складання валків;

- Ділянки по наплавлення валків;

- Ділянки з ремонту підшипників рідкого тертя.

Крім основних цехів до складу комбінату входить допоміжні цехи: копровий, вогнетривких-вапняний цех. Так само входить фасонно-ливарний цех, сталеливарний цех, крім перерахованих цехів на комбінаті розвинена велика ремонтна база в яку входить:

- ремонтно-механічний цех №1 (РМЦ-1);

- ремонтно-механічний цех №2 (РМЦ-2);

- ремонтно-механічний цех №3 (РМЦ-3);

- цех металоконструкцій (ЦМК);

- цех ремонту металургійного устаткування №1 (ЦРМУ-1);

- цех ремонту металургійного устаткування №2 (ЦРМУ-2);

- цех ремонту металургійного устаткування №4 (ЦРМУ-4);

- цех ремонту металургійного устаткування №5 (ЦРМУ-5);

- електроремонтний цех (ЕРЦ);

-кузнечний цех;

- цех виробництва виливниць;

- шламовий цех;

- цех по складуванню і переробки шлаку.

Управління головного механіка.

Спуском перших основних агрегатів створюється ремонтна база комбінату, яка об'єднана під управління головного механіка. В даний час до складу УГМ входять 11 цехів: ремонтно-механічний цех №1 (РМЦ-1), ремонтно-механічний цех №2 (РМЦ-2), ремонтно-механічний цех №3 (РМЦ-3), цех металоконструкцій (ЦМК), ливарний цех, цех виробництва виливниць, ковальський цех, цех ремонту металур

гійного обладнання. Таких цехів налічується чотири одиниці ЦРМО-1, ЦРМО-2, ЦРМО-4, ЦРМО-5.

ЦРМО-5 раніше називався цех ремонту прокатного устаткування (ЦРПО). Всі цехи УГМ оснащені високопродуктивним обладнанням, включаючи верстати з числовим програмованим обладнанням, сучасні карусельні та розточувальні верстати. Всього в цехах УГМ встановлені більш 650-ти одиниць металорізальних і кузнечнопресового обладнання. У цих цехах не тільки виробляють ремонти, а й виготовляють частково необхідне металургійне устаткування. Наприклад, як завантажувальний пристрій доменної печі, форми для доменної і сталеплавильного виробництва, Водоохолоджувальні арматуру для мартенівської печі та інше.

Управління головного енергетика.

Управління головного енергетика так само, як управління головного механіка створено для ремонту та обслуговування тільки енергетичних об'єктів комбінату, таких як ТЕС (теплова електростанція), шламового господарства призначеного для переробки металургійних відходів, а так само двох цехів з ремонту електричного обладнання ЕРЦ-1, ЕРЦ- 2.

1.2 Загальна характеристика мартенівських печей

До промислового освоєння киснево-конверторного способу виробництва сталі всю сталь в основному виплавляли в мартенівських печах. Із розвитком конверторного виробництва частка мартенівськой сталі в загальному обсязі виробництва сталі постійно знижується. Зараз у країні будівництво нових печей припинено. Водночас становить інтерес розгляд основних планових рішень мартенівських цехів, бо ще протягом кількох років більшу частину сталі на наших підприємствах виплавлятимуть у мартенівських цехах.

У мартенівських цехах можна переплавляти в сталь, чавун і скрап в будь-яких співвідношеннях. Залежно від складу компонентів шихти й застосуванням твердого або рідкого чавуну розрізняють такі види мартенівського процесу:

- Скрап-процес ,в якому головною складовою металевої шихти є твердий стальний скрап. Скрап-процес найчастіше використовують у мартенівських цехах металургійних і машинобудівних заводів, де немає доменних печей. Окрім скрапу, до складу шихти входить 25-40% твердого чавуну від загальної маси металодобавки;

- Скрап-рудний процес, в якому головною складовою металевої шихти є рідкий чавун, маса якого становить 55-75% загальної маси металодобавки. У цьому процесі для окиснення домішок чавуну використовується залізна руда, яка додається до складу шихти.

За способом організації вантажопотоків мартенівські цехи поділяються на два типи: з крановою і рейковою системою подачі шихти в піч.

Мартенівські печі – це сталеплавильні агрегати, обладнані спеціальними механізмами, мережею електричних, повітряних, парових і газових комунікацій, приладами для контролю їх роботи, системами керування тепловим режимам і охолодженням. За конструкцією розрізняють стаціонарні й хитні мартенівські печі місткістю від 30 до 900 т. Тепер найтиповішими для мартенівських цехів є стаціонарні печі місткістю 500…900 т. Щоб збільшити продуктивність, реконструюють мартенівські печі поділом їх ванни на дві частини. Одержані таким чином двованні сталеплавильні агрегати дають змогу досягти більш високих показників за продуктивністю за рахунок повного використання теплоти відхідних газів. При переробці високо фосфорного чавуну, де в ході плавки потрібно скачувати велику кількість шлаку, застосовують хитні печі.

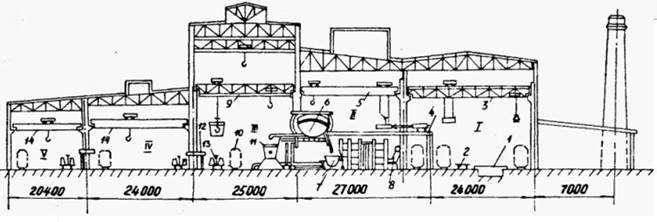

1.3 Головний корпус мартенівського цеху з крановою системою подачі шихти в піч

Вантажні потоки в мартенівських цехах з крановою системою принципово відрізняються від цехів з рейковою системою подачі шихти в піч. На рис.2.2 показано розріз головного корпусу цеху з крановою системою подачі шихти в піч. У головному корпусі звичайно розміщено всі основні відділення цеху: шихтовий 1, пічний 2, розливний 3 і допоміжні 4 і 5 прольоти. Незважаючи на відмінність у плануванні цих цехів вантажопотоки в них мають багато спільного. Тверді шихтові матеріали завантажують у піч крановими завалочними машинами 5, рідкий чавун заливають розливними кранами 9 з боку розливного прольоту і тільки інколи з боку пічного прольоту.

У шихтовому прольоті на нульовій позначці проходять залізничні колії, по яких подають відкриті залізничні вагони з сипучими і магнітними матеріалами. Більшу частину металевої шихти подають у мульдах, які завантажують у копрових цехах. У цьому прольоті є ямні бункери 1 для зберігання компонентів шихти, стелажі 2 для встановлення мульд і ваги для зважування мульд з шихтою. Вантажно-розвантажувальні роботи виконують за допомогою магнітних і грейферних кранів. Мульди переставляють із стелажів на балкон робочої площадки 4 мульдовими кранами 3 з рамними захватами.

Рис.1.1. Розріз головного корпусу мартенівського цеху з крановою подачею шихти в піч

У пічному прольоті встановлено кранові завалочні машини 5 вантажопідйомністю 3, 5 і 8 т. для завантаження твердої шихти в мартенівську піч 6. Кранова завалочна машина замикає на хоботі навантажену мульду, розміщену на стелажі балкону робочої площадки, піднімає її стелажем, повертає обертанням колони на 1800 і подає через вікно в піч. При обертанні хобота навколо повздовжньої осі шихта вивантажується, після чого мульда виводиться з робочого простору й установлюється на стелажі робочої площадки. У цьому самому прольоті можна встановити крани загального призначення, які переміщаються по підкранових рейках кранової завалочної машини або по допоміжних коліях верхнього ярусу. Крім того, в пічному прольоті в пристрої для підсипання порогів і машини для заправлення печі, бункери для подачі розкислювачів у ківш. Під робочою площадкою розміщена установка для прибирання шлаку 7 і система перекидання клапанів 8.

У розливному прольоті прокладено залізничні колії 10 для подачі рідкого чавуну й шлакових ковшів. Сталь з печі зливають у печі зливають в у сталерозливні ковші 11, встановлені на стенді. Ковші, наповнені сталлю, транспортують до розливної площадки 12, з якої керують процесом розливки. Сталь зливають з ковша у виливниці 13, встановлені на візках, або у виливниці, встановлені на піддонах, розміщених у ливарній канаві.

Допоміжні прольоти служать для роздягання злитків, підготовки виливниць і поїздів до плавки, ремонту ковшів і виконання інших робіт, пов’язаних з обробкою злитків. Вони обладнані мостовими кранами 14.

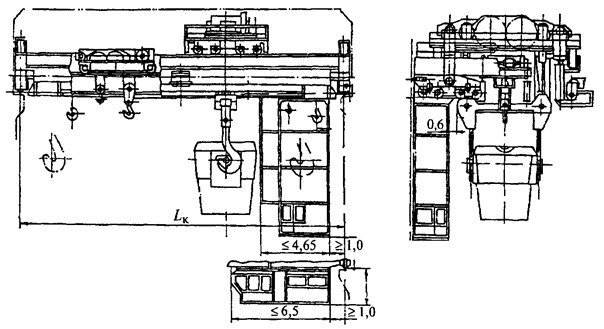

В мартенівських цехах розливними кранами, наряду з розливки сталі, подають ківши з рідким чавуном від міксера до мартенівських пічках і заливають його в піч. Якщо цю операцію виконують окремим краном, то такий кран називають заливним. До заливних відносяться крани, що заливають рідкий чавун мартенівські пічі в цехах першого типу, а також міксерні крани, зливающі чавун з чавуновозних ковшів в міксер. Вантажопідйомність розливних кранів залежить від розмірів обслуговуваних печей, а вантажопідйомність заливних кранів визначається ємністю чавуновозних ковшів.

Розливні, заливальні і міксерні крани майже не відрізняються по конструкції, особливо в мартенівських цехах другого типу. У цехах першого типу вантажопідйомність розливних кранів більше, ніж заливальних і міксерних. Всі ці крани об'єднуються загальною назвою ливарні крани, з наступними вантажопідйомністю: 75, 100, 125, 175, 275, 350, 450, 630 т.

Рис.1.2. Розливний кран: загальний вид і вид сбоку

Розливний кран в мартенівському цеху першого типу виконує наступні операції по розливання сталі, прибиранні шлаку і ремонту ковшів: подає і встановлює на стенді біля печі порожній ківш, знімає заповнений ківш і подає його до ізложниців; розливає сталь у виливниці; після розливання зливає залишки шлаку в шлаковий ківш у печі; встановлює ківш в горизонтальне положення для охолодження, видалення старого стопора і чищення; переносить і встановлює ківш у вертикальне положення для ремонту і установки нового стопора; знімає зі стенду біля печі заповнений шлаковий ківш, переносить і встановлює його на шлаковозний візок; встановлює у печі порожній шлаковий ківш; прибирає сміття після кожної плавки та капітального ремонту ковша.

1.4 Технічна характеристика Розливного крана

.Вантажопідйомність – залежить від кількості візків, виду крана и інших конструктивних особливостей. Для одного візка значення може бути в межах від 2 до 500 т

.Висота підйому головних візків – 1,2-36 м.

.Висота підйому допоміжних візків – 17-40 м.

.Довжина прольоту моста – 16-34.

.Швидкість руху крана – 1-2,6 м в секунду.

.Швидкість руху візка – 0,4-1 м в секунду.

1.5 Опис конструкції і принцип роботи Розливного крана

Кран використовується в металургійній промисловості для підйому і переміщення вантажів, а також проведення спеціальних маніпуляцій. Тому він має конструктивні особливості.

На підприємстві обслуговується тільки машиністом, тому всі процеси захоплення вантажу здійснюється в автоматизованому режимі.

При позначенні моделей таких кранів використовують букву Q для маркування вантажопідйомності. Для лебідок на одному візку індекс записується в вигляді дробу, де чисельник – вантажопідйомність головной лебідки, а знаменник – допоміжної.

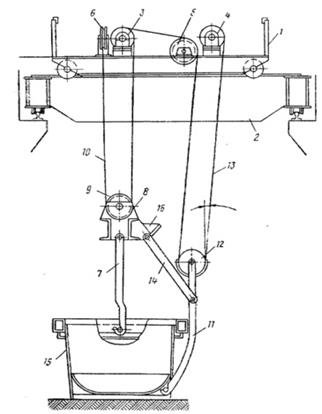

Рис.1.3. Кран-кантуватель В 66 С 549405.

1. крановий візок

2. міст

3. приводний барабан

4. приводний барабан

5. обвідний ролик

6. зрівняльний ролик

7. гак

8. траверса

9. блок

10. канат

11. додатковий захват

12. блок

13. канат

14. тяга

15. контейнер

Для мартенівських цехів використовують:

· Ливарні крани

· Крани для роздягання мартенівських злитків

· Наполно-завалочні машини

Мости, якими обладнані металургійні крани, можуть бути балочними чи гратчастими. Вони спираються на 4-16 коліс, це число варіюється в залежності від особливостей конструкції і ваги крана.

Деякі крани оснащені одним візком, другі мають ще і допоміжні. Головні візки виробляються такими же, як і для звичайних мостових крані, а ось допоміжні сильно розрізняються в залежності від поставлених задач. Те же саме і з механізмами захвата.

Так, наприклад на ливарних кранах використовуються циліндри з внутрішнім огнестійким покриттям, в яких переноситься рідкий чугун. Захватний механізм може бути оснащений кліщами чи так званим хоботом і т.д.

2.Аналіз недоліків Крана Кантувальника

Недоліки Крана Кантувальника це те що, спеціальний привід для забезпечення зачеплення додаткового захоплення з контейнером не тільки ускладнює конструкцію крана, але і не забезпечує досить чіткого зачеплення, так як під час підйому можливо розгойдування контейнера в горизонтальній площині і тому додатковий захоплення, що висить на своїй підвісці, не завжди потрапляє в зачепленні. Потрібен час для припинення гойдання як головного, так і додаткового захоплення.

При визначенні середньої вантажопідйомності ливарних кранів враховують масу ковша з розплавленим металом, масу траверси і підйомних канатів. Основна відмінність розрахунку механізму підйому ливарного крана полягає в тому, що кожен механізм підйому розраховують при нормальній і аварійній роботі. З огляду на небезпечні умови при підйомі рідкого металу, на кожному механізмі підйому встановлені два гальма. Гальмівний момент визначають відповідно до правил.

3. Літературно-патентний огляд машин – аналогів базовій машині

Розглянемо конструкції розливного крана, а також їх недоліки, і зробивши висновки оберемо найбільш раціональну конструкцію.

Розглянемо кран-кантуватель В 66 С 470475 [4] Винахід відноситься до області підйомно-транспортного машинобудування. Відомі крани-кантувателі, що містять міст з вантажним візком і підвішеним до неї захопленням, пов'язаним з встановленими на візку канатним механізмом кантування і механізмом підйому вантажу.

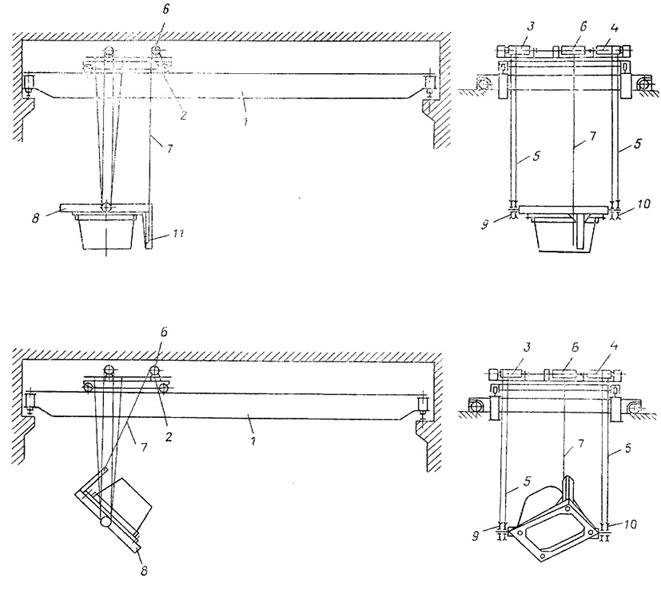

Рис.3.1. Кран-кантуватель В 66 С 470475 [4]

1. міст

2. вантажний візок

3,4. приводні барабани

5. огинаючі канати

6. приводний барабан

7. огинаючий канат

8. прямокутна рама

9,10. блоки

11. кронштейн

Недоліки крана це те що, при використанні відомих кранів-кантователей всі операції по захопленню контейнеро виконуються вручну. Мета винаходу – підвищення эфективності роботи крану.

Розглянемо кран-кантуватель В 66 С 549405 [5]. Винахід відноситься до підйомно-транспортного машинобудування, зокрема до кранів-кантувателі для розвантаження контейнерів з сипучим вантажем. Відомий кран кантувальник, що містить основний захоплення з приводо від механізму головного підйому, що включає приводний барабан, і додатковий захоплення, підвішений на канаті механізму допоміжного підйому.

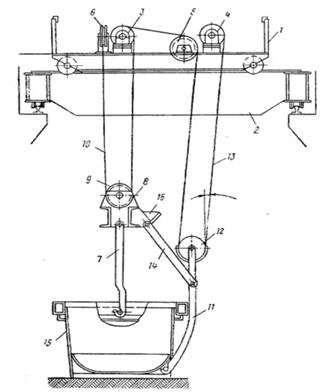

Рис.3.2. Кран-кантуватель В 66 С 549405 [5].

1. крановий візок

2. міст

3. приводний барабан

4. приводний барабан

5. обвідний ролик

6. зрівняльний ролик

7. гак

8. траверса

9. блок

10. канат

11. додатковий захват

12. блок

13. канат

14. тяга

15. контейнер

Недоліки крана це те що, спеціальний привід для забезпечення зачеплення додаткового захоплення з контейнером не тільки ускладнює конструкцію крана, але і не забезпечує досить чіткого зачеплення, так як під час підйому можливо розгойдування контейнера в горизонтальній площині і тому додатковий захоплення, що висить на своїй підвісці, не завжди потрапляє в зачепленні. Потрібен час для припинення гойдання як головного, так і додаткового захоплення. Мета винаходу - спрощення конструкції крана-кантувателя.

Так же розглянемо пристрій для керування підйомом і опусканням додаткової осі транспортного засобу В 62 D 738931 [6]. Винахід відноситься до галузі машинобудування, служить для управління підйомом і опусканням додаткової осі і може бути використане в автотранспортному машинобудуванні. Відомо пристрій для управління підйомом і опусканням додаткової осі транспортного засобу, що містить розподільник, виконаний у вигляді кожуха, з встановленим в його робочої порожнини золотником, що має з протилежних сторін осьові канали, в яких розташовані кінці пружних штоків, протилежні кінці яких з'єднані з діафрагмами, розташованими в керуючих порожнинах розподільника, а механізм підйому виконаний у вигляді силових циліндрів, штокові порожнини яких через розподільний клапан пов'язані з системою підсилювача керма і паралельно з робочою порожниною розподільника, яка в свою чергу сполучена з поршневими порожнинами силових циліндрів і з зливний магістраллю. Одна з керуючих порожнин розподільника і керуюча порожнину розподільного клапана з'єднані з ресивером гальмівної системи транспортного засобу, а друга порожнину розподільника з'єднана з магістраллю, гальмівної системи.

Основний недолік відомого пристрою - низька надійність. Це викликано тим, що через малих прохідних перетинів розподільника при русі автомобіля в порожнинах циліндрів створюються великі тиску. Збільшення прохідних перетинів розподільника і, таким чином, зниження тиску в порожнинах гідроциліндрів призводить до падіння додаткової осі при її опусканні. Мета пропонованого винаходу - підвищення надійності пристрою для керування підйомом і опусканням додаткової осі транспортного засобу.

Усунення недоліків які були приведенні вище, можливо виконання добрих кінематичних характеристик компонентів, а також зробити конструкцію більш компактною, а також зменьшити єкономічні затрати на виготовлення і обслуговування данної конструкції, що призвиде до її гарних єксплуатаційних властивостей, а також така конструкція буде найраціональнішею.

Розглянувши Данні технічні рішення, та їх недоліки, беремо на подальшу розробку конструкцію за патентом В 66 С 549405 [5]. В основі винаходу лежить завдання спрощення конструкції крана-кантувателя.

4. Модернізація Кран-кантувальник, ливарного крану мартенівського цеху, заводу АрселорМіттал Кривий-Ріг за технічним рішенням В 66 С 549405 [5].

Поставлена мета досягається тим, що в пропонованому крані-кантувачі, що містить основний захоплення з приводом від механізму головного підйому і додатковий захоплення, підвішений на канаті допоміжного підйому, основний і додатковий захвати з'єднані між собою шарнірної тягою, а канат механізму допоміжного підйому одним кінцем укріплений на приводному барабані механізму головного підйому.

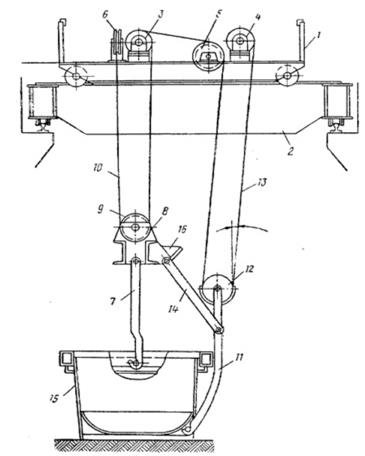

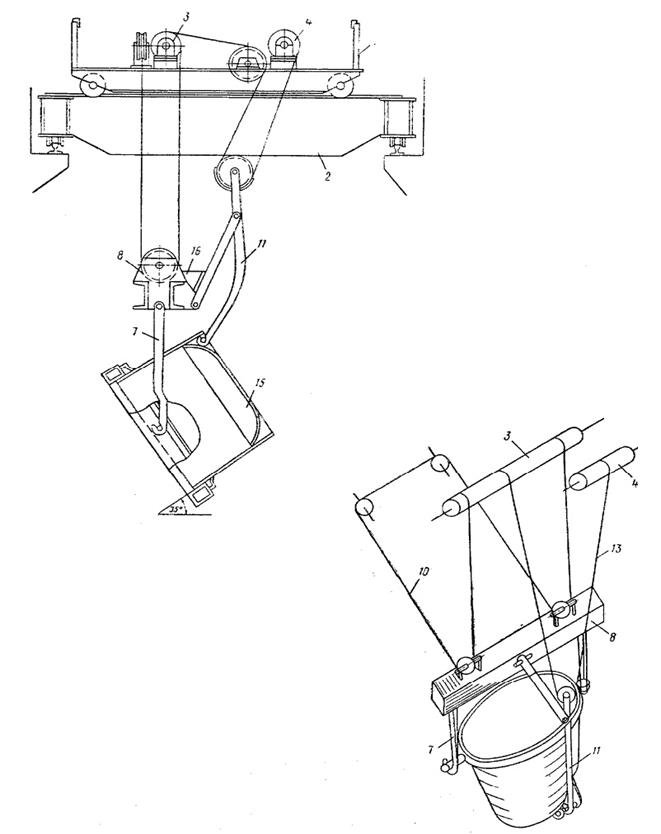

На Рис.4.1. зображений кран-кантуватель, загальний вид; на рис.4.2. - той же, в момент розгрузки контейнера; на рис.4.3. – схема запасовки канатів крана-кантувателя.

Кран-кантувальник містить крановую візок 1, що переміщається по мосту 2 крана. На візку 1 змонтовані механізм головного підйому з приводним барабаном 3, механізм допоміжного підйому з приводним барабаном 4, обвідний ролик 5 і зрівняльний ролик 6. Гаки 7 основного захоплення укріплені на траверсі 8, яка за допомогою блоків 9 і каната 10 приєднана до приводного барабану 3 головного механізму підйому. Додатковий захоплення 11 укріплений на блоці 12, огинає канатом 13. Один кінець каната 13 укріплений на приводному барабані 4, а інший - на приводному барабані 3 механізму головного підйому. Тяга 14 одним кінцем шарнірно укріплена на траверсі 8, а іншим - на захоплення 11. Для запобігання контейнера 15 від перевертання при його перекиданні на траверсі 8 виконані упори 16.

Кран-кантувальник працює таким чином

Крановую візок встановлюють на мосту 2 крана над контейнером 15, включають механізм головного підйому на опускання гаків 7 основного захоплення і здійснюють захоплення контейнера 15, при цьому додатковий захоплення 11 опускається одночасно з основним захопленням, після цього включають механізм вспомагательного підйому для зачеплення захоплення 11 за низ контейнера 15. Контейнер в такому положенні транспортується краном до місця вивантаження. Для вивантаження контейнера включають механізм допоміжного підйому на підйом. Контейнер повертається і розвантажується. Перевертання контейнера перешкоджають упори 16, взаємодіючі з тягою 14. При необхідності здійснюється підйом одночасно з перекиданням, для цього включають також механізм головного підйому.

Можливий також інший порядок роботи. Спочатку захоплюють контейнер 15 гаками 7 і піднімають його на певну висоту. Потім опускають додатковий захоплення 11 нижче місця зачеплення з контейнером, включають механізм допоміжного підйому на підйом до зачеплення захоплення 11 з контейнером. Контейнер транспортують краном до місця розвантаження. Розвантаження здійснюється в запропонованому порядку.

Рис.4.1. Кран-кантувальник

Рис.4.2.В моменте розгрузки Рис.4.3. Схема запасовки канатів.

контейнера.

Кран-кантувач, що містить основний захоплення з приводом від механізму головного підйому, що включає приводний барабан, і додатковий захоплення, підвішений на канаті механізму допоміжного підйому, що відрізняється тим, що, з метою спрощення конструкції, основний і додатковий захвати з'єднані між собою шарнірної тягою, а канат механізму допоміжного підйому одним кінцем укріплений на приводному барабані механізму головного підйому.

Під час ознайомлення з даним технічним рішенням було виявлено декілька недоліків, хоча и обговорюється о невеликій вартості введення цією конструкції, але потрібно досить точне виготовлення елементів даної конструкції, а також висока точність складання і монтажу.

5. Висновки

При виконанні даної курсової роботи була розглянута повна технологічна схема комбінату Арселор Міттал Кривий Ріг. Розглянуто більш детально сталеплавильний переділ, і на прикінці було описано та приведенно технологічні схеми для ливарного крану.

Виконавши літературно патентні огляди на предмет модернізації та поліпшення, або існуючих схем ливарного крану було виявлено ряд технічних рішень, а також недоліків у них, і на основі яких можливо ще більш покращити єксплуатаційні властивості данної конструкції.

За вибраним авторським свідотством було роглянуто конкретне технічне рішення, приведенні всі схеми які вказують і допомогають зрозуміти усі тонкості данного рішення і усі переваги цієї кострукції, як вона досягається.

Недоліками виявлено те що спеціальний привід для забезпечення зачеплення додаткового захоплення з контейнером не тільки ускладнює конструкцію крана, але і не забезпечує досить чіткого зачеплення, так як під час підйому можливо розгойдування контейнера в горизонтальній площині і тому додатковий захоплення, що висить на своїй підвісці, не завжди потрапляє в зачепленні. І при вирішені цих недоліків робота ливарного крана стане ліпшим.

Список літератури

1.Усачёв В.П. “Технологічні лінії та комплекси металургійних цехів” Частина 2 “Технологічні основи компоновки ліній металургійного виробництва” Київ 1994р.

2. Целіков А.И. “Машины и агрегаты металлургических заводов”

3.Кружков В.А.”Металлургические подъемно транспортные машини ”

4.Патент В 66 С 549405 [5] ”Кран-кантувальник” Автори: П.Д Хромов; Г.М. Волчек; С.А. Стефаненко.

5. В 66 С 470475 [4]

6. В 62 D 738931 [6].

0 комментариев