ВСТУП

Машинобудування - найважливіша комплексна галузь обробної промисловості, яка включає проектування, виробництво і експлуатацію машин та інструментів. Машинобудування визначає науково-технічний прогрес у національній економіці, забезпечує її технічне переозброєння, інтенсифікацію і підвищення ефективності всього суспільного виробництва. Його продукція - машини різноманітного призначення доставляються всім галузям народного господарства. Розвиток промисловості і народного господарства в великій степені залежить від рівня розвитку машинобудування. У порівняні з іншими галузями промисловості машинобудування розвивалось і розвивається опереджаючими темпами. Головну роль в машинобудуванні грає станко-будівна промисловість, яка виробляє технологічне устаткування, інструменти, пристосування.

Велике значення у вдосконалені виробництва машин має технологічне оснащення і особливо її найбільш складна, працевмісна частина-пристосування механозбірного виробництва.

Пристосування машинобудуванні називаються допоміжне обладнаня, яке використовується для виконання операцій механічної обробки, зборки та контролю. В крупносерійному та масовому виробництві на кожну обробляючу деталь приходить приблизно 10 пристосувань.

Використання пристосувань сприяє: підвищенню виробництва і точності обробки, зборки та контролю; розширенню технологічних можливостей устаткування; підвищенню безпеки праці. Дуже часто швидка заміна застарілого устаткування бува неможливою. У цьому випадку підвищити виробництво праці можливо, використовуючи пристосування.

В наш час продовжується подальший розвиток прикладної наукової дисципліни, розробка та створення пристосувань, вдосконалення системи переналаджуваємих пристосувань, пристосувань для автоматизованого виробництва, розширення робіт по нормалізації та стандартизації пристосувань, що буде сприяти розвитку їх централізованого виготовлення та зменшенню часу технологічної підготовки виробництва нових машин.

1 ЗАГАЛЬНИЙ РОЗДІЛ

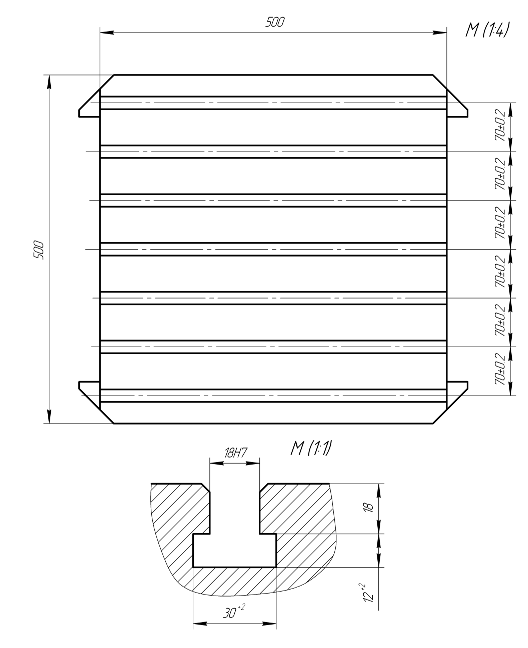

1.1 Призначення,будова і принципи роботи пристрою

Пристосуваннями називаються додаткові пристрої, що використовують для механічної обробки, збирання і контролю деталей, складальних одиниць і виробів.

Верстатні пристосування, що застосовуються для встановлення і закріплення на верстатах оброблюваних заготовок. В залежності від виду механічної обробки підрозділяють на пристосування для токарних, свердлильних, фрезерних, розточувальних, шліфувальних та інші. Верстатні пристосування становлять 80…90% загального парку технологічного оснащення. Використання пристосувань забезпечує: підвищення продуктивності праці завдяки скороченню часу на встановлення та закріплення заготовок, при частковому або повному перекритті допоміжного часу машинним і при зменшенні останнього за допомогою багатомісної обробки, суміщення технологічних переходів і підвищення режимів різання; підвищення точності обробки завдяки усуненню вивірки при установці і пов’язаних з нею похибок; полегшення умов праці верстатників; розширення технологічних можливостей обладнання; підвищення безпеки праці [2].

Повідкові пристосування використовуються для передачі обертального руху від шпінделя верстата до деталі, яку обробляють. Вона встановлюється в центрах, на оправці або в патроні. Самозажимні повідкові патрони виготовляються з двома або трьома ексцентриковими кулочками з насічкою, які на початку обробки під дією сил різання закріпляють деталь, встановлену в центрах верстата, і передають їй обертаючий момент від шпінделя верстата.

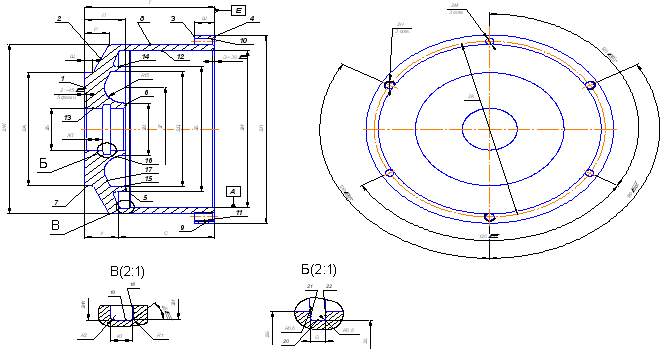

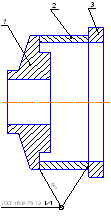

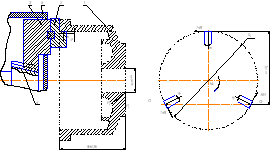

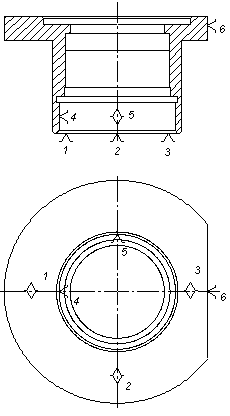

Розглянемо трикулачковий ричажний патрон з механізованим приводом для переміщення кулачків при закріпленні та розжиму деталей. Пневмопривід, закріплений на фланці, який встановлений на задньому кінці шпінделя токарного верстата, складається з пневмоциліндра, в якому розміщений поршень зі штоком, кришки, в отвору котрої запресованний хвостовик, і нерухомої повітря - розпредільної муфти з двома штуцерами для підвода зжатого повітря. Для герметизації порожнин пневмоциліндра на поршні встановлені манжети з проміжним кільцем, закріплені кільцем.

Розглянемо принцип та порядок дій. Від розпредільного крана зжате повітря по трубопроводу підводиться до штуцера, потім, пройшовши по каналам у хвостовику, кришці та пневмоциліндрі, поступає в штокову порожнину та переміщає поршень зі штоком вліво. При цьому шток через тягу та гвинт переміщає втулку у корпусі вліво. В корпусі патрона на осях встановлені три ричага з відношенням плечей 3:1. На кінцях ричагов рухливо встановлені сухарі, які входять в пази втулки та в пази основання кулачків. При переміщені вліво втулка повертає на осях ричаги, короткі плечі котрих переміщають кулачки до центру, деталь закріпляється.

Після обробки деталі розпредільний кран перемикається, зжате повітря підводиться до іншого штуцера, пройшовши по каналу у хвостовику, поступає у без штокову порожнину пневмоциліндра та переміщає поршень зі штоком вправо. При цьому шток через тягу переміщає втулку з вертикальними плечами ричагів вправо, а горизантальні плечі цих ричагів розводять кулачки, деталь розкріпляється ![]() .

.

1.2 Перевірка умов позбавлення можливості переміщення заготовки в пристрої за шістьма ступенями вільності

Базування – це надання потрібного положення заготовці або виробу відносно обраній системи координат при складанні – надання деталі потрібного положення у виробі відносно інших, раніше встановлених, деталей або виробів; при механічній обробці – надання заготовці потрібного положення на верстаті відносно траєкторії руху оброблюючого інструменту, при вимірюванні – надання заготовці або деталі потрібного положення відносно вимірювального інструменту.

Базування – надання заготовці необхідного положення щодо системи координат.

По характеру свого призначення бази підрозділяються на конструкторські, технологічні та вимірювальні.

Групу конструкторських баз складають основні та допоміжні бази, урахування котрих при конструюванні має велике значення. Основна база визначає положення деталі або збірної одиниці у виробу, а допоміжна база-положення деталі або збірної одиниці, яку приєднують відносно даної деталі. Як правило, положення деталі відносно інших деталей визначається комплектом з двох або трьох баз.

Конструкторською базою (КБ) називається база деталі або складальної одиниці, відносно яких визначають на кресленнях розрахункове положення інших деталей, складальних одиниць, або інших поверхонь і геометричних елементів даної деталі.

Конструкторська база може бути основною і допоміжною.

Технологічною базою називають поверхню, яка визначає положення деталі або збірної одиниці в процесі їх виготовлення.

Вимірювальною базою називають поверхню, яка визначає положення деталі або збірної одиниці та засобів вимірювання.

Як відомо з теоретичної механіки, потрібне положення твердого тіла відносно системи координат Oxyz може бути задане накладанням на нього шести двусторонніх зв`язків, які лишають тіла трьох переміщень вздовж вісей Ox ,Oy, Oz та трьох поворотів навколо вісей. Незалежно від призначення бази можуть розрізнятися по числу віднімаємих від базованої деталі або збірної одиниці мір свободи на установочні ,направляючі ,опорні, двійні направляючі та двійні опірні. Установочною називають базу, яка обмежує деталь або збірну одиницю трьох мір свободи - переміщення вздовж однієї координатної осі та поворотів навколо двох інших вісей. Направляючою називають базу, яка обмежує деталь або збірну одиницю двох мір свободи - переміщення вздовж одної координатної вісі та повороту навколо іншої вісі. Опірною називається база, яка обмежує деталь або збірну одиницю одної степені свободи - переміщення вздовж одної координатної вісі або повороту навколо вісі. Двійною направляючою називають базу, яка обмежує деталь або збірну одиницю чотирьох мір свободи - двох переміщень вздовж двох координатних вісей та поворотів навколо цих же вісей. Двійною опірною називають базу, яка обмежує деталь або збірну одиницю двох мір свободи - переміщення вздовж двох координатних вісей.

По конструктивному оформленню бази підрозділяють на скриті та конструктивно оформлені. До скритих баз відносять уявно проведена поверхня, вісь або крапка, використані в ролі одної з баз. До конструктивно оформлених - реальна поверхня деталі або кілька поверхонь, які її заміняють та використовуються у ролі однієї з баз.

За позбавленням мір свободи бази поділяються:

Установча база - база, що позбавляє трьох ступенів свободи - переміщення вздовж однієї координатної осі і поворотів навколо двох інших осей.

Напрямна база - база, що позбавляє двох ступенів свободи - переміщення вздовж однієї координатної осі і повороту навколо іншої осі.

Опорна база - база, що позбавляє одну ступінь свободи - переміщення вздовж однієї координатної осі або повороту навколо осі.

Подвійна напрямна база - база, що позбавляє чотирьох ступенів свободи - переміщень вздовж двох координатних осей і поворотів навколо цих осей.

Подвійна опорна база (центруюча база) - база, що позбавляє двох ступенів свободи - переміщення вздовж двох координатних осей.

Схеми базування залежать від форми поверхонь оброблюваних заготовок, більшість яких, як правило, обмежена плоскими, циліндричними або конічними поверхнями. Основними схемами базування є: 1) базування призматичних заготовок, 2) базування довгих циліндричних заготовок; 3) базування коротких циліндричних заготовок.

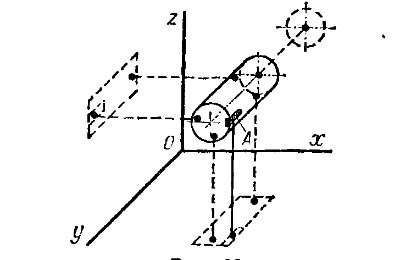

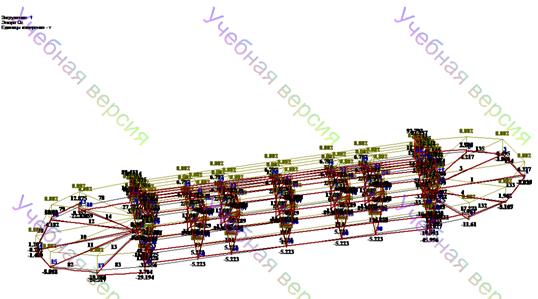

Розглянемо схему базування довгих циліндричних заготовок. З рис 1 видно, що положення вала в просторі визначається п'ятьма координатами, які позбавляють заготовку п'яти ступенів свободи переміщення в напрям осей Ох, Оу, Oz і обертання навколо осей Ox і Oz. Шоста ступінь свободи, тобто обертання навколо власної осі, в даному випадку обмежується координатою проведеної від поверхні шпоночної канавки А. Чотири опорні крапки, розташовані на циліндричної поверхні вала, утворюють подвійну направляючу базу. Опорна точка, розташована на торці валика, і шпонкові паз визначають поверхні, службовці опорними базами.

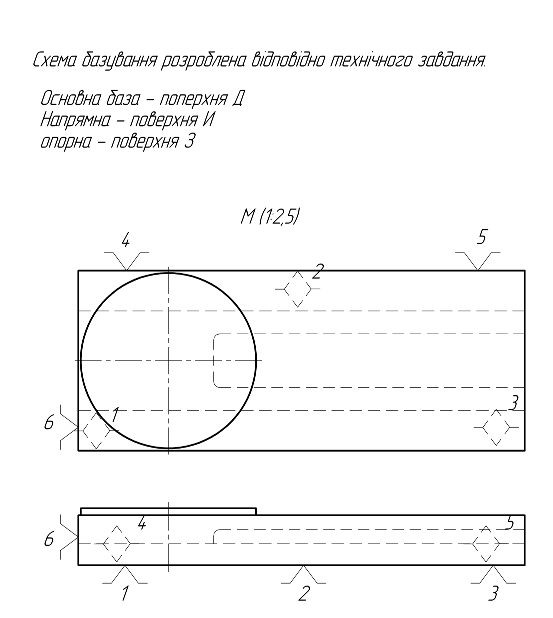

Рисунок 1.1 - Схема базування

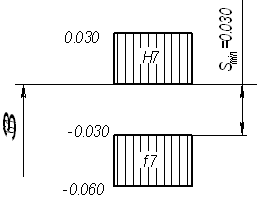

1.3 Обчислення похибки базування

В процесі обробки заготовки виникають відхилення від геометричної форми і розмірів, заданих кресленням, які повинні знаходитися в межах допусків визначають найбільші допустимі значення похибок розмірів форм заготовки або деталі. Остаточна, або сумарна, похибка складається з первинних похибок, які утворюються з похибки установки заготовки, настройки верстата і самої обробки.

Похибка базування виникає в результаті базування заготовки в пристосуванні з технологічних баз, непов'язаним з вимірювальними базами. При базування по конструкторської основній базі, яка є і технологічною базою, похибка базування не виникає. Похибки базування можна визначити розрахунком геометричних зв'язків прийнятої схеми базування. Похибки виникають і при затиску під дією сил затиснення, контактних деформацій заготовки і пружних деформацій пристосування.

Для лінійних розмірів вздовж вісі:

При обробці на станках, настроєних на розмір (метод автоматичного отримання заданих розмірів) установка на жорсткий передній центр приводить до несуміщенні устновчої та вимірювальної баз («просадка» центра).

У зв'язку з тим, що заготовка встановлюється в центри і патрон, похибка базування ![]()

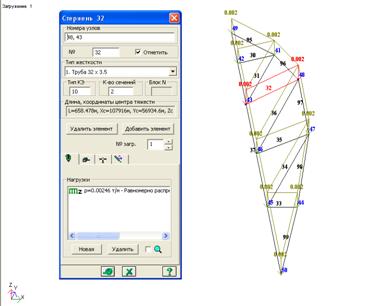

1.4 Розрахунок сили закріплення в пристосуванні

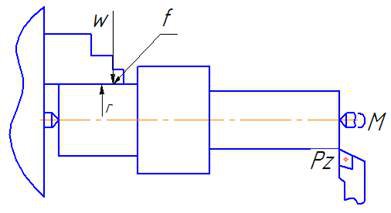

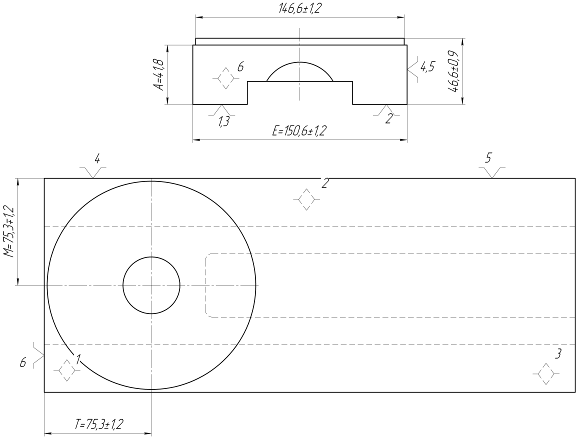

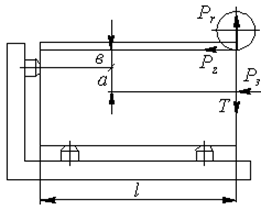

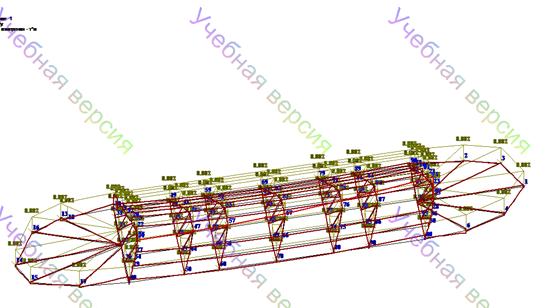

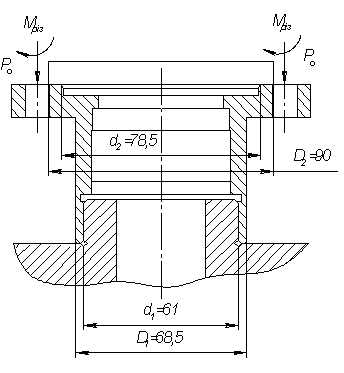

Розрахункова схема наведена на рис. 1.2:

Розрахунок сумарної сили Wсум в кулачкових патронах і осьової сили Q на штоку механізованого приводу. Cилу закріплення знайдемо за формулою (1.4):

![]() , (1.4)

, (1.4)

де W- сила закріплення від одного кулачка, H;

Wсум - сумарна сила закріплення патрона, H;

n- кількість кулачків патрона

Рисунок 1.2-Розрахункова схема

W в основном залежить від моменту Mріз, що крутить, і коефіцієнта тертя між поверхнями оброблюваної деталі і куркульками патрона. Mріз знайдемо за формулою (1.5):

![]() , (1.5)

, (1.5)

де Mріз - момент, що крутить, H/м;

Pz - сила різання, H;

d - діаметр оброблюваної заготівлі, мм d=120 мм

Складаємо рівняння відносно осі деталі, відповідно до розрахункової схеми (1.6):

![]() (1.6)

(1.6)

де T - сила тертя, H;

r - радіус заготівлі, мм r=9 мм

Виразимо силу тертя над силу закріплення і коефіцієнт тертя (1.7):

![]() , (1.7)

, (1.7)

де f - коефіцієнт тертя, f=0.4

Підставимо у формулу (1.6) вираження (1.5), (1.6) отримаємо (1.8):

![]() (1.8)

(1.8)

Виразимо силу закріплення з формули (1.8) отримаємо (1.9):

![]() (1.9)

(1.9)

Визначимо силу різання Pz при точінні за формулою (1.10):

![]() , (1.10)

, (1.10)

де Cр , x, y, n- коефіцієнти і показники мір, Cр =300, x=1, y=0.75, n=-0.15[3, с. 273];

t - глибина різання, мм;

S - подача, мм/об S=0.5 мм/об;

V - швидкість, м/хв;

kр - поправочний коефіцієнт

Приймаємо глибину різання t=3мм для чорнового точіння.

Поправочний коефіцієнт знаходиться за формулою (1.12):

![]() , (1.12)

, (1.12)

де ![]() - поправочні коэффіцієнти,

- поправочні коэффіцієнти, ![]() =1,

=1, ![]() =1,

=1, ![]() =1,

=1, ![]() =1[3, с. 275]

=1[3, с. 275]

kmp визначаємо за формулою (1.13):

![]() , (1.13)

, (1.13)

де σб - предел міцності, МПа;

n – показник міри [3, с. 264]

Швидкість різання знаходимо за формулою (1.14):

![]() (1.14)

(1.14)

де Cv, m, x, y – показники мір і поправочний коефіцієнт, Cv= 350, m=0,20, x= 0,15, y= 0,35 [3, с. 269];

T – період стійкості, хв T=30, хв;

kv - поправочний коефіцієнт

kv визначається за формулою (1.15):

![]() , (1.15)

, (1.15)

де kmv - коефіцієнт враховує вплив заготівлі;

kuv - коефіцієнт враховує стан поверхні, kuv=1 [3, с. 263];

kпv - коефіцієнт матеріалу інструменту, що враховує, kпv=1[3, с. 272]

![]() знаходимо за формулою (1.16):

знаходимо за формулою (1.16):

![]() , (1.16)

, (1.16)

де Kr - коефіцієнт сталі,що характеризує групу сталі по оброблюваності Kr=1[3, с. 261];

σб - фактичний параметр, що характеризує оброблюваний матеріал, МПа, σб = 550 Мпа;

nv - показник міри nv=1[3, с. 261]

Частоту обертання шпинделя розраховуємо за формулою (1.17):

![]() , (1.17)

, (1.17)

де ![]() – швидкість різання, м/хв.;

– швидкість різання, м/хв.;

![]() – діаметр заготовки, мм

– діаметр заготовки, мм

Знайдемо дійсну швидкість за формулою (1.18):

Vд = ![]() (1.18)

(1.18)

Знайдемо силу закріплення в пристосуванні за формулою (1.19):

Wсум = ![]() , (1.19)

, (1.19)

де K – коефіцієнт запасу, K= 2,5;

Rо – радіус обробленої частини деталі, мм Rо= 25 мм;

f – коефіцієнт тертя між робочою поверхнею кулачків та деталью,яка обробляється;

R – радіус зажатой кулачками частини деталі, мм R= 18 мм

Виконаємо відповідні розрахунки:

![]() ,

,

![]() ,36,

,36,

![]() м/хв.,

м/хв.,

![]() =0,8,

=0,8,

![]() ,

,

![]() мм/об

мм/об

Приймаємо за паспортом станка моделі 16К20 ![]() = 1600 мм/об

= 1600 мм/об

Vд = ![]() = 176 м/хв.,

= 176 м/хв.,

t=3 мм,

![]() H,

H,

Wсум=![]() H

H

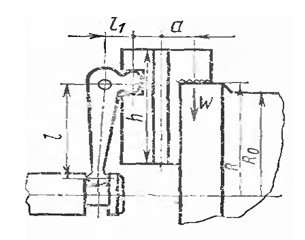

1.5 Розрахунок основних параметрів затискного механізму

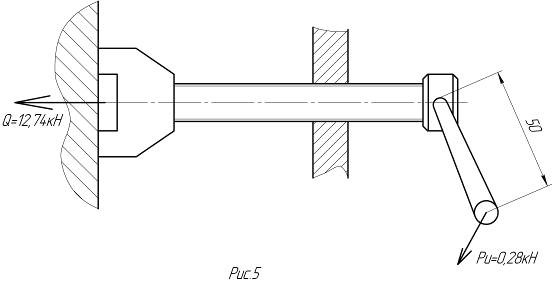

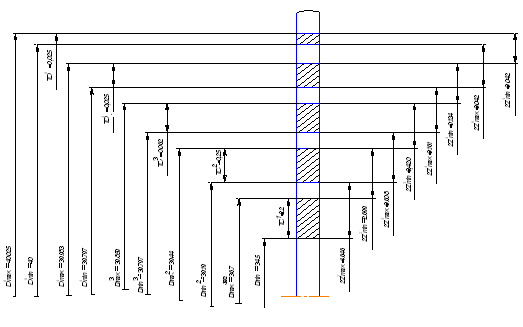

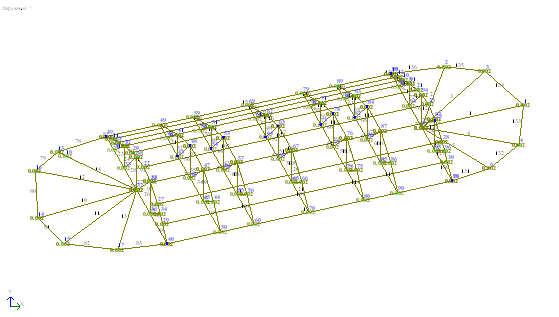

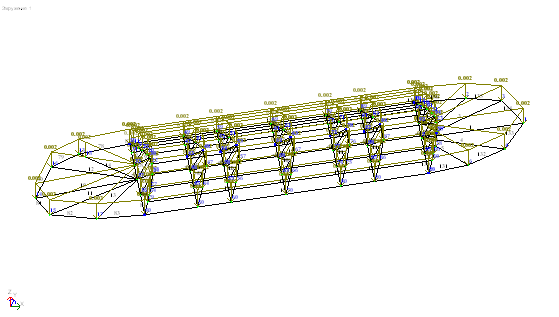

Силу Q на штоку механізованого приводу для важільного кулачкового патрона залежно від необхідної сили затиску оброблюваної деталі (рис 1.3).

Рисунок 1.3 - Розрахункова схема

У патронах з важільним переміщенням кулачків осьова сила на штоку механізованого приводу патрона розраховується за формулою (1.20)

![]() , (1.20)

, (1.20)

де K 1- коефіцієнт що враховує додаткові сили тертя в патроні, K 1=1.05[1, стр 153];

a - виліт кулачка від середини його опори в пазу патрона до центру додатка сили затиску W на одному кулачку, мм a=40 мм;

μ 1 - коефіцієнт тертя між направляючоюповерхнею кулачка і пазом корпусу патрона, μ 1=0.15[1, стр 153];

h – довжина направляючої частини куркулька, дотична до корпусу патрона, мм h=105 мм;

l1 і l - довжини короткого і довгого плечей двоплечевого важеля, мм l=1 мм, l 1=3 мм

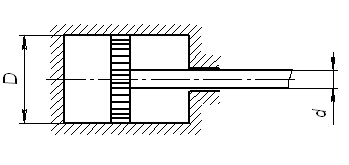

Знайдемо діаметр пневмоциліндра за формулою (1.21):

D=![]() (1.21)

(1.21)

Виконаємо відповідні розрахунки:

![]() ,

,

D=![]() мм

мм

За ГОСТ 16508-81 знаходимо близький до розрахункового D= 125мм, а діаметр штока дорівнює 32 мм.

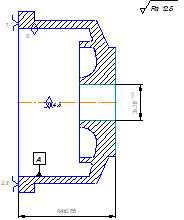

1.6 Розрахунки на міцність 1-2 деталі пристрою

Аналізуючи принцип роботи пристосування з'ясуємо, що деталь "вісь" в процесі експлуатації деформується на зрізі [8].

З умови міцності на зріз (1.22):

![]() , (1.22)

, (1.22)

де ![]() - зусилля зрізу, H;

- зусилля зрізу, H;

τ max - напруга на зрізу, H/ мм2

Знайдемо необхідну площу перерізу за формулою (1.23):

![]() , (1.23)

, (1.23)

де Q - сила на штоку, H;

W - сумарна сила закріплення патрона, H;

Acp - необхідна площа перерізу на зрізі, мм2;

[τ]ср- допустима напруга на зріз, МПа

Площею зрізу Aзp є переріз циліндра(круг)

Оскільки зусилля зрізу доводиться на 2 перерізи, розрахункову площу ділимо на два (1.24):

![]() (1.24)

(1.24)

Площа перерізу знаходиться по формулі (1.25):

![]() (1.25)

(1.25)

З формули (1.25) слідує, що діаметр циліндру визначається за формулою (1.26):

![]() (1.26)

(1.26)

Виконаємо відповідні розрахунки:

![]() = 59 мм2,

= 59 мм2,

![]() = 29 мм2,

= 29 мм2,

![]() мм

мм

Беремо найближчий діаметр осі за ГОСТ I2469-67, що дорівнює 6 мм.

1.7 Аналіз конструкції пристрою, що проектується, з метою зниження його металомісткості:

Пристосування, згідно розрахункам підібране для токарно-гвинторізної операції, прийняте державним стандартом ( ГОСТ) для оснащення виробництва деталей в межах визначеного діапазоні габаритних розмірів і повністю відповідає потребам продуктивності, точності, довговічності, надійності використання та зручності обслуговування. Загальна маса пристосування складає біля 170 кг. Зниження металомісткості «технологічними» методами (заміна матеріалів «сталь - пластик» або «вуглецева сталь - низьколегована вуглецева сталь» ) можливе тільки для незначної частини виробу и суттєвої економії металу не дає. Тому основної економії матеріалу потрібно добиватися «конструктивними» методами, шляхом принципіальної зміни силової та кінематичної схеми конструкції.

Прийнята конструкція пристосування є раціональною, цілком відповідає заданому типу виробництва и можливостям його реалізації.

1.8 Розрахунок економічної ефективності пристрою

Ефективність використання пристосування при виконанні технологічних операцій можна оцінити, порівнюючи економію від використання пристосування з затратами на його виготовлення та експлуатацію (1.27):

E ≥ P, (1.27)

де E - очікувана економія від застосування пристосування за період що аналізується,грн.;

P - витрати на налаштування у цьому же періоді, грн

Для визначення очікуваної економії використовуємо формулу (1.28):

E = (Tшк –![]() )·ax·Ng, (1.28)

)·ax·Ng, (1.28)

де ![]() - штучно - калькуляційний час, хв.;

- штучно - калькуляційний час, хв.;

![]() - очікуваний штучно - калькуляційний час, хв.;

- очікуваний штучно - калькуляційний час, хв.;

ax - вартість однієї верстатної хвилини, грн/хв.;

N - планова програма, шт N= 900 шт.;

g - кількість місяців в аналізуємому періоді, міс g= 12 міс

Штучно - калькуляціоний час визначається за формулою (1.29):

Тшк = Тшт + Тп.з./n, (1.29)

де Тшт- штучний час, хв.;

Тп.з - підготовчо - заключний час, хв Тп.з= 14хв [карта 19, стр80];

n - кількість штук в партії, шт

Штучний час опреділяємо за формулою (1.30):

![]() , (1.30)

, (1.30)

де ![]() – основний (технологічний) час безпосередньої дії інструмента на заготовку, хв.;

– основний (технологічний) час безпосередньої дії інструмента на заготовку, хв.;

![]() допоміжний час, що затрачений на встановлення, затискання та зняття заготовки, час на керування верстатом при підготовці робочого ходу, виконання робочого ходу, виконання вимірювальних операцій в процесі обробки, хв;

допоміжний час, що затрачений на встановлення, затискання та зняття заготовки, час на керування верстатом при підготовці робочого ходу, виконання робочого ходу, виконання вимірювальних операцій в процесі обробки, хв;

![]() час на технічне обслуговування робочого місця, що затрачено на встановлення, зняття, заміну притупленого інструменту, змазування та під наладку верстата, прибирання стружки в процесі роботи, хв;

час на технічне обслуговування робочого місця, що затрачено на встановлення, зняття, заміну притупленого інструменту, змазування та під наладку верстата, прибирання стружки в процесі роботи, хв;

![]() час, що затрачений на відпочинок і фізичні потреби робочого, хв [6]

час, що затрачений на відпочинок і фізичні потреби робочого, хв [6]

Визначимо кількість штук в партії за формулою (1.31):

n = ![]() , (1.31)

, (1.31)

де N – розмір річної програми, шт N= 900 шт.;

t – кількість днів, протягом яких деталі зберігаються на складі, днів t= 5 днів;

Ф – число робочих днів у році, днів Ф= 255 днів

Основний час визначається за формулою (1.32):

![]() ·i, (1.32)

·i, (1.32)

де L - довжина деталі, мм.;

lвр - глибина врізання, мм.;

lпер - довжина перебігу, мм.;

nст - частота обертання, мм/об;

Sст - подача, мм/об

Оперативний час розраховуємо за формулою (1.33):

![]() (1.33)

(1.33)

Допоміжний час ![]() розраховується за формулою (1.34):

розраховується за формулою (1.34):

Tв = Tуст + Tвим + Tпер, (1.34)

де Tуст- час на установку деталі, хв T= 2,3 хв[7, карта 2, стр. 33];

Tвим- час на вимір, хв T= 0,09 хв[7, карта86, стр. 191];

Tпер- час на перехід, хв T= 0,1 хв

Час на обслуговування робочого місця знаходимо за формулою (1.35):

![]() , (1.35)

, (1.35)

де k - відсоток від оперативного часу, % k=4% [7, стр 70]

Час на відпочинок та особисті потреби визначаємо за формулою (1.36):

![]() , (1.36)

, (1.36)

де k - відсоток від оперативного часу, % k=4% [7, стр 202]

Штучно - калькуляціоний час з використанням пристосування визначається за формулою (1.37):

Т![]() шк = Т

шк = Т![]() шт + Т

шт + Т![]() п.з./n (1.37)

п.з./n (1.37)

При використанні верстатного пристрою, допоміжний час на технологічну операцію зміниться, визначаємо за формулою (1.38):

![]()

![]() , (1.38)

, (1.38)

де ![]() час, що затрачений на установку та зняття деталі на верстат, хв

час, що затрачений на установку та зняття деталі на верстат, хв ![]() =5,0 хв [7, с.54, карта 16];

=5,0 хв [7, с.54, карта 16];

![]() час на переходи, хв

час на переходи, хв ![]() хв

хв

Основний технологічний час і допоміжний час на технологічну операцію в сумі дають оперативний час Топ (1.39):

![]() (1.39)

(1.39)

Час на технічне обслуговування робочого місця розраховується за формулою (1.40):

![]() , (1.40)

, (1.40)

де ![]() відсоток від оперативного часу, %

відсоток від оперативного часу, % ![]() =4%

=4%

Час, що затрачується на відпочинок і фізичні потреби робочого розраховується за формулою (1.41):

![]() , (1.41)

, (1.41)

де ![]() відсоток від часу, що затрачений на відпочинок та особисті потреби, %

відсоток від часу, що затрачений на відпочинок та особисті потреби, % ![]() =4%

=4%

Витрати на пристосування розраховуємо за формулою (1.42):

![]() , (1.42)

, (1.42)

де C - постійна, яка залежить від складності пристосування і його габаритних розмірів;

K- коефіцієнт, K=10

Зробимо необхідні розрахунки:

n = ![]()

![]() хв,

хв,

![]() хв,

хв,

![]() хв,

хв,

![]() хв,

хв,

![]() хв,

хв,

![]() хв,

хв,

![]() хв,

хв,

![]() хв,

хв,

![]() хв,

хв,

![]() хв,

хв,

Т![]() в = 5 + 3·0,09 + 3·0,1 = 5,57 хв,

в = 5 + 3·0,09 + 3·0,1 = 5,57 хв,

Топ = 0,1 + 5,57 = 5,67 хв,

Т![]() обс = 0,04 · 5,67 = 0,23 хв,

обс = 0,04 · 5,67 = 0,23 хв,

Т![]() отл = 0,04 · 5,67 = 0,23 хв,

отл = 0,04 · 5,67 = 0,23 хв,

Т![]() шт. = 0,1 + 5,57 + 0,23 + 0,23 = 6,13 хв,

шт. = 0,1 + 5,57 + 0,23 + 0,23 = 6,13 хв,

Т![]() шт.к. =

шт.к. = ![]() + 6,13 = 7,02 хв,

+ 6,13 = 7,02 хв,

![]() грн,

грн,

![]() грн

грн

Порівнявши прибуток від використання і витрат на виготовлення, прийшли до висновку, що використання пристосування не є економічно обгрунтованим, оскільки 47466 ≤ 5100 грн.

ВИСНОВОК

Використання пристосувань сприяє: підвищенню виробництва і точності обробки, зборки та контролю; розширенню технологічних можливостей устаткування; підвищенню безпеки праці. Дуже часто швидка заміна застарілого устаткування бува неможливою. У цьому випадку підвищити виробництво праці можливо, використовуючи пристосування.

В курсовому проекті ми виконали розрахунки похибки базування, сили закріплення, перевірки на міцність, площи перерізу, екогомічної ефективності пристрою. Порівнявши прибуток від використання і витрат на виготовлення, прийшли до висновку, що використання пристосування не є економічно обгрунтованим, оскільки 47466 ≤ 5100 грн.

ПЕРЕЛІК ПОСИЛАНЬ

1. Белоусов А.П. Проектирование станочных приспособлений - М.: Высш. Школа, 1980. 240с

2. Корсаков В.С. Основы конструирования приспособлений – М.: Машиностроение, 1983

3. Справочник технолога – машиностроителя в 2-х т./Под ред. Косиловой А.Г. и Мещерякова Р.К.-М.: Машиностроение, 1985. 496с

4. Данилевский В.В. Технология машиностроения - М.: Высш. Школа, 1972. 416с

5. Мягков В.Д. и др. Допуски и посадки в 2-х т.-Л.: Машиностроение, 1982. 543с

6. Хаскин А.М. Черчение-К.: Высш. Школа, 1985. 447с

7. Общемашиностроительные нормы времени дополнительного, на обслуживание рабочего места и подготовительно заключительного времени при работе на металлорежущих станках. Мелкосерийное и единичное производство. Дифференцирование. – М.: Машиностроение, 1974. 160с

8. Пересунько М.П., Башкатова Н.М., Любов В.А., Воеводин А.Б. Проектирование технического оснащения. - К.: Машиностроение, 1996, 228с

Похожие материалы

... і використання технологічної оснастки. Відповідно до цих вказівок рекомендується використовувати два показники: · Коефіцієнт завантаження одиниці технологічної оснастки (Кз); · Затрати на обладнання технологічних операцій виготовлення виробів (Р). Кз визначається за формулою: де: Тшт – штучно-калькуляційний час виконаннятехнологічної операції ; N – планова місячна програма ...

5. Вибрати встаткування, пристосування, різальний інструмент, засоби контролю; 6. Зробити нормування технологічного процесу виготовлення корпуса гідроциліндра; 7. Розрахувати й спроектувати верстатне пристосування для токарської операції й пристосування контролю биття отвору; 8. Розрахувати й спроектувати різальний інструмент для токарської операції; 9. Провести лінійну оптимізацію режимів ...

... , геологічні розрізи. В розділі технологія будівельного виробництва було вивчено науково-теоретичні положення сучасної технології будівельного виробництва і оволодіння практичними методами проектування технологічних процесів. Розроблені технологічні карти виконання робіт по зведенню монолітного каркасу, до яких входять: схема монтажу, схема організації робочого місця при бетонуванні вертикальних ...

... , калібр – пробка різьбова двостороння. · Круг шліфувальний ПВ 14А40СМ17 К5А 35 м/с за ГОСТ 2424 – 83. · Державка 15 Д2 – 10. · Спеціальне пристосування. · Калібр – пробка двостороння. 2. Розробка технічного завдання на проектування пристрою Даний пристрій розроблений для свердлувальної операції 020. Зміст операції: 1) Центрувати 3 отв. Ø10 мм, ...

... з відхиленнями й параметри шорсткості. Виходячи з конструкції деталі, типу виробництва, заготівля отримана методом лиття. Аналіз показує можливість часткової автоматизації. 2 Базовий маршрутний процес обробки деталі Водило 10 Вертикально-фрезерна (вертикально-фрезерний 6642; пристосування спеціальне; фреза торцева (125; ШЦ - I - 125 - 0,1) А. Установити й зняти заготівку; Фрезерувати ...

0 комментариев