ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

Қ.И. Сәтбаев атындағы Қазақ ұлттық техникалық университеті

Тау-кен металлургия институты

Металлургиялық процестер, жылутехникасы және арнайы материалдар

технологиясы кафедрасы

Нарымбетов А.М.

Құрамында қорғасыны бар шаңдарды натрий сульфатын қосып

тотықсыздандыру атмосферасында электробалқыту процесінде

ауыр түсті және сирек металдардың өнімдерге бөлінуін зертеу

ДИПЛОМДЫҚ ЖҰМЫС

5В070900 – Металлургия мамандығы

Алматы 2015

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

Қ.И. Сәтбаев атындағы Қазақ ұлттық техникалық университеті

Тау-кен металлургия институты

Металлургиялық процестер, жылутехникасы және арнайы материалдар

технологиясы кафедрасы

ҚОРҒАУҒА ЖІБЕРІЛДІ

Кафедра меңгерушісі

техн. ғыл. д-ры, профессор

________ Ә.Ө. Байқоңырова

«______»__________2015 ж.

ДИПЛОМДЫҚ ЖҰМЫС

Тақырыбы «Құрамында қорғасыны бар шаңдарды натрий сульфатын қосып

тотықсыздандыру атмосферасында электробалқыту процесінде

ауыр түсті және сирек металдардың өнімдерге бөлінуін зертеу»

5В070900 – Металлургия мамандығы

Орындаған А.М. Нарымбетов

Пікір беруші Ғылыми жетекші

техн. ғыл. д-ры, профессор техн. ғыл. канд., PhD

докторы ________ _______ К.Қ. Мамырбаева

«______»__________2015 ж. «______»__________2015 ж.

Алматы 2015

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

Қ.И. Сәтбаев атындағы Қазақ ұлттық техникалық университеті

Тау-кен металлургия институты

Металлургиялық процестер, жылутехникасы және арнайы материалдар

технологиясы кафедрасы

БЕКІТЕМІН

Кафедра меңгерушісі

техн. ғыл. д-ры, профессор

_______ Ә.Ө. Байқоңырова

«______»________ 2015 ж.

Дипломдық жұмыс орындауға

ТАПСЫРМА

Білім алушы Нарымбетов Асхат Мирамбекұлы

Тақырыбы Құрамында қорғасыны бар шаңдарды натрий сульфатын қосып тотықсыздандыру атмосферасында электробалқыту процесінде

ауыр түсті және сирек металдардың өнімдерге бөлінуін зертеу

Университет ректорының ____________________________________

Аяқталған жұмысты тапсыру мерзімі __________________________________

Дипломдық жұмыста қарастырылатын мәселелер тізімі

а) Әдебиеттерге таңдамалы шолу;

б) Тәжірибелік бөлім;

в) Экономика бөлімі;

г) Еңбек қорғау бөлімі.

Сызбалық материалдар тізімі Сызбалық материалдар 15 слайдпен көрсетілген

Ұсынылатын негізгі әдебиет 15 атау

Дипломдық жұмысты дайындау

КЕСТЕСІ

| Бөлімдер атауы, қарастырылатын мәселелер тізімі | Ғылыми жетекші мен кеңесшілерге көрсету мерзімі | Ескерту |

| Әдеби шолу | ||

| Тәжірибелік бөлім | ||

| Экономикалық бөлім | ||

| Қауіпсіздік және еңбек қорғау бөлімі |

Дипломдық жұмыс бөлімдерінің кеңесшілері мен норма бақылаушының аяқталған жұмысқа қойған

қолтаңбалары

| Бөлімдератауы | Кеңесшілер, аты,әкесінің аты, тегі (ғылыми дәрежесі, атағы) | Қол қойылған күні | Қолы |

| Экономикабөлімі | Қ.Ш. Тлеужанов, Доцент | ||

| Қауіпсіздік және еңбек қорғау бөлімі | С.Б. Алимбетова , аға оқытушы | ||

| Норма бақылау | С.С. Қоңыратбекова, Техн.ғыл.канд.,аға оқытушы |

Ғылыми жетекші ________________________ А. А. Жантөреев

Тапсырманы орындауға алған білім алушы _________ А. М. Нарымбетов

Күні «______»__________2015ж.

АҢДАТПА

Дипломдық жұмыс тапсырмадан, кіріспеден, 4 бөлімнен, қорытындыдан, әдебиеттер тізімінен тұрады. Жұмысқа компьютерде терілген 70 бет, 2 сурет, 14 кесте кіреді. Әдебиеттер тізімі 00 атаудан тұрады.

Бұл жұмыста құрамында қорғасыны бар шаңдарды натрий сульфатын қосып электробалқытудың тиімді шарттары көрсетілді.

Осыған байланысты, қорғасын шаңдарын натрий сульфатын қосып электробалқыту кезінде қорғасынның металға өту дәрежесі 95-98 % құрайды. Тиотұз балқымасына 60-90 % дейін мыс өтеді. Сондай-ақ қорғасын сульфидін қосқанда селен мен теллурдің бөлінуі 97,5 %.

АННОТАЦИЯ

Дипломная работа содержит задание, ведение, 4 разделов, заключение и список литературы. В компьютерный набор входит 70 страниц, 2 рисунков и 14 таблиц. Список литературы состоит из 00 наименований.

ANNOTATION

The degree work is a task, maintaining, 4 sections, conclusion and bibliography. In a computer set includes 70 pages, 2 figures and 14 tables. References consists of 00 items.

МАЗМҰНЫ

| Кіріспе | ||

| Әдеби шолу | ||

| Қорғасын шаңдарын өңдеудің қазіргі мәселелері | ||

| Түсті металлургия шаңын өңдеу технологиясының заманауи жағдайы | ||

| Қорғасын және мыс балқыту зауыттарының қорғасын мен сирек металдардан тұратын шаңдарды өңдеу әдістерін талдау | ||

| Тәжірибелік бөлім | ||

| Қорғасын шаңдарына натрий сульфатын қосу туралы мәлімет | ||

| Зерттеудің бастапқы материалдары және әдістері | ||

| Қайта өңдейтін зауыттарында қорғасынды қайта өңдеудің электротермиялық әдісі | ||

| Балқыту өнімдерінде металдарды бөлуге темір оксиді мен сульфидінің әсері | ||

| Экономикалық бөлім | ||

| Ғылыми-зерттеу жұмысының нәтижелерін математикалық өңдеуден өткізу | ||

| Амортизациялық шығындар | ||

| Негізгі және көмекші шығындар | ||

| Электр энергиясының шығынын есептеу | ||

| Суық су шығынын есептеу | ||

| Жалақыны және төлемақыны есептеу | ||

| Шығынның жалпы соммасын есептеу | ||

| Ғылыми-зерттеу жұмысының жинақ қорын есептеу | ||

| Зерттеудің рентабельділігін есептеу | ||

| Өз бағасының өзгеруін есептеу | ||

| Техникалық-экономикалық көрсеткіштер | ||

| Еңбекті қорғау | ||

| ҚР заңдары | ||

| Қауіпті және зиянды факторларды талдау | ||

| Өндірістік жарақаттану, кәсіптік сырқат, қайғылы жағдай және олардың ескертуі бойынша шара | ||

| Мамандық бойынша | ||

| Жасанды жарықты есептеу | ||

| ҚОРЫТЫНДЫ | ||

КІРІСПЕ

Қазақстан Республикасы үшін минералдышикізатты кешендегі техногенді шикізат ерекше маңызды қызмет атқарады. Минералды ресурстардың барланған түрлерінің базасында динамикалықдамудағы тау-кен өңдіру кешені құрылған. Тау-кен және түсті металдардың сульфидті, қышқылдандырылған кендерін, әртүрлі техногенді жартылай өнімдерді, түсті металдар сынығы мен кектер және металургиялық жөндеудің шлактарын, шаңдарды, қорғасынмырышты және мыс балқыту өндірісінің сілтілі рафинаттау оксидтерін, аккумуляторлы және атом өндірісінің сынықтары, сондай-ақ, байыту фабрикаларының қалдықтарын өңдіру және қайта өңдеу индустриясының белсенді даму үрдісі жүруде.

Республиканың тау-кенметалургиялық кешенінің даму бағдарламасы дүниежүзілік геосаясаттық кеңістікте белгілі экономикалық хаусқа ие бола алатын бәсекелестікке қабілетті ресурсты сақтаушы салаларды құруға бағытталған.

Қазақстан ХХІ ғасырға минералдышикізат саласының мәселелерімен енді. Оларға мыналар жатады: пайдалы қазбалардың барланған қорларын қысқарту және әртүрлі заттық пен фазалық құрамды техногенді шикізаттың үлкен қорының болуы. Соңғы 20 жылда түсті металдардың кендердегі құрамы 1,5 есеге дейін төмендеген, ал күрделі байытылатын кендердің үлесі байытуға түсетін шикізаттың жалпы массасынан 15%-дан 40 %-ға дейін өсті, сондай-ақ табиғи ресурстарды пайдаланудың экстенсивті сипатқа бай кенорындар қорларының күрт азаюына және тау-кен өндірістік қалдықтардың көп жиналуына әкелді.

Бұл өндірістің жаңа саласын ашты – тау-кен өндірістік қалдықтарын кәдеге жарату және қоршаған ортаға олардың әсерін төмендету.

Қоршаған ортаға жүктемені төмендетудің аса радикалды әдісі барлық техногенді қалдықтарды терең өндеу болып табылады.

Қорғасындымырышты саланың өндіріс орындарында 01.01.94 жылдың жағдайы бойынша 2,2 миллиард тоннадан аса қалдық жиналған.

Қазақстан Руспубликасында тау-кенметаллургиялық кешенінің сульфид құрамды техногенді қалдықтарының үлкен көлемі жиналған, бір жағынан – қалдықтар бағалы металдар қорына ие, екінші жағынан – олар қоршаған ортаға залал келтіретін ірі дисперсті жағдайымен ауа бассейнін ластаушы көзі болып табылады.

Кенді байыту кезінде мыстың, қорғасынның, мырыштың 15 %-на дейін, никельдің 25 %-на дейін және кобальттың 40%-на дейін жоғалады. Қалдықтарда осы металдардың сульфидтері амфорлы қоспа түрінде болады және сақтау процесінде қышқылданады.

Сонымен, түсті металдар тұздың сулы ерітіндісіне өтеді. Техногенді шикізатта түсті металдардың төмен құрамы олардың концентраттағы құрамымен салыстырғанда көп жағдайда оны пиро және гидрометаллургиялық әдістермен қайта өңдеу экономикалық тұрғыдан тиімді болмайды.

Барабара кедей концентраттар алынатын болады, сондықтан, металлургиялық өнімнің өндірісін ұлғайту мен шығару үшін оларды үлкен көлемде өндіру қажет болады.

Оларды өндіру үшін әртүрлі құрамды және әртүрлі агрегатты жағдайдағы көп түрлі техногенді қалдықтарды алуға мүмкүндік беретін аса күрделі технологиялық сұлбалар қажет.

1 Әдеби шолу

1.1 Қорғасын шаңдарын өңдеудің қазіргі мәселелері

Құрамы бойынша аса бай металлургиялық шикізаттың түсті металдарын өндіру атмосфераға ластаушы заттардың үлкен көлемде пайда болуымен, су қоймаларына өндірістік ақаба сулардың төгілуімен және қатты өндірістік қалдықтар, шаңдар, шламдар, съемдар, сынықтар және т.б. қосалқы заттар жүреді.

Сондықтан, металлургиялық шикізатты өндеуден өнімді шығарудың негізгі міндеттерімен қатар, басқада мәселелер шешілуі қажет – қоршаған ортаға өндірістің тигізетін зиянды әсерін минимумға дейінгі төмендету мәліметтері.

Ауыспалы экономикасы бар көптеген мемлекеттер табиғи ресурстарды өндіру қызметін атқара отырып табиғаттың басты ластаушысына айналуы мүмкін. Біздің міндетіміз экономикалық қалдықсыз өндірісті құру.

Осы мақсатқа жету үшін келесі бағыттарды таңдау қажет:

жаңа ресурс сақтаушы табиғатты қорғаушы озық технологияларды еңгізу;

қолданыстағы су және газ тазарту жабдықтарды модернизациялау (жаңғырту) және жаңадан салу;

өндірісті ағынсыз суды пайдалану жүйесіне ауыстыру.

Заманауи жағдайда техногенді қалдықтарды қайта өңдеу әдісі аса тиімді: шаңды, шламды, екінші реттік шикізатты, және т.б. аралас болып табылады.

Автормен нәтижесінде кадийлі айдауға және натрийлі штейндішлакты ерітіндіге (тиотұздар қорытпасы) бай металды қорғасын алынатын натрий сульфидімен (немесе сульфатсодалы қоспамен) және тотықсыздандырумен шаңдарды электрлі балқытудан тұратын қорғасын шаңдарын өндеудің аралас әдісі жасалған [1-10].

Балқыту өнімдерін өндеуде пирометалургиялық селекцияны (шаңдарды электрлібалқыту) гидрометалургиялық өндеумен араластырса қорғасынды, цинкті, кадмийді және сирек шашыраңқы элементтерді толық және кешенді бөліп алуға болады.

Сондықтан, металургиялық өндірістің және тау-кенөндірістік қалдықтардың минералды шикізаттан кешенді өндіру мәселелері тотықсыздандыру атмосферасында кешенді түзушілермен (Na2, SO4, Na2CO3, Na2S) аралас электрофизикалық технологияны қолданумен шешілуі мүмкін.

Кешенді түзушілер ретінде натрий сульфаты мен оның сода қоспасы бар сазды өндірістің қалдықтарын пайдалануға болады.

1968 жылға дейін Лениногорлық поллиметалл комбинатында ИМиОАН ғалымдарымен (академик Полывянный И.Р., техн.ғылым.канд. Демченко Р.С., техн.ғылым.канд. Джантуреев А.) металургиялық өнімдерді (шаңдарды, шликерлерді, кондиционды емес штейндерді) және сульфидсодалы тотықсыздандырғыш электратермиялық балқытумен аккумуляторлық сынықтарды кешенді өндірудің электрофизикалық технологиялардың ғылыми негіздері жасалып жаңа технологиялары құрылған және алғаш рет дүниежүзілік тәжірибеде Лениногорлық қорғасын зауытында ЛПК-ның инженерліктехникалық қызметкерлерімен бірге өндіріске енгізілген.

Енгізуден экономикалық тиімділік 3500,0 мыңнан аса рубльді құраған (1985 жылдың бағасымен). Бұл технология Канадада, АҚШ-та, Югославияда, Италияда, т.б. мемлекеттерде патенттелген.

Соңғы 3 жылда Қ.И.Сәтбаев атындағы Қазақ Ұлттық Техникалық Университетінде (ҚазҰТУ) электрофизикалық технологияларды жетілдіру бойынша жұмысы және басқа өндіріс орындарына енгізу (ДГМК, ШСЗ) жаңартылған.

Қазіргі уақытта металургиялық жартылай өнімдерді (шаңдарды, шликерларды, екінші реттік шикізатты) өндеу бойынша электрофизикалық технология жыл сайын 1,5 млн қаржыландырылған (2001-2003 жж) ҚРБжҒМмен келісімшарт бойынша орындалды.

Орнатылған экономикалық жағдай мыс бақыту зауыттарын біраз уақытқа техногенді құрамында қорғасыны бар шаңдарды және кектерді өндеуден бас тартуға мәжбүр етті, белгілі көлемдегі қорлар осы зауыт территориясында жиналуда.

Зауыттар осы өнімдерді жақын шет елдердің қорғасын зауыттарына шығаруға мәжбүр, бұл экологиялық шектеумен және техногенді өндірістік өнімдерді дайындау мен тасымалдау мәселелерімен байланысты.

Қазіргі уақытта шаңды өндеудің тиімді, қолайлы технологиялары жоқ.

Қорғасын шаңдарын және кектерді өндеудің технологиялық сұлбасын таңдау кезінде басты шарттардың бірі олардың фазалық құрамы болып табылады.

ҚР мыс балқыту зауыттарының конвертерлі түйіршіктелген және түйіршіктелмеген шаңдарының рентгендіқұрылымдық талдауы шаңдарда қорғасынның негізгі формасы оксидті, сульфатты және оксисульфатты пішінде болатынын көрсетті.

1.2 Түсті металургия шаңын өндеу технологиясының заманауи жағдайы

Түсті металдардың заманауи металургиясының негізгі мәселелерінің бірі негізгі металдарды бөліп алуды жоғарлатумен қатар ілеспелі металдарды бөліп алудан тұратын шикізатты кешенді пайдалану болып табылады. Геология саласында техникалық әдебиетті талдауда [11-15] қорғасынмырышты кендерде белгілі көлемде кадмий, аз (As, Sb) және сирек шашыраңқы металдар (Se, Te, Zn, re, Os) болатынын көрсетті, оларды байытқан кезде сәйкесінше қорғасынды және цинктті концентраттарға өтеді. Қорғасынды концентраттар кадмийді және сирек шашыраңқы металдарды алу көзінің бірі болып табылады.

Қорғасын және мыс зауыттарының материалдық баланстарын зерттеген зерттеулер ілеспелі металдарын, әсіресе сирек және шашыраңқы элементтер негізінде металургиялық техногенді жартылай өнімдерде (шаңдарда, съемдарда, сілтілі балқамаларда, шламдарда, т.б.) концентрленетінін көрсетті.

Соңғысы металургиялық техногенді жартылай өнімдерде концентрленеді: құрамында қорғасыны бар шаңдарды, мысты шликерлерде жәнеде қорғасын мен мысты шақпақтап жинау.

Алынған шаңдардың бағалылығын ескере отырып оларды рационалды және кешенді өндеу мәселесі туындайды.

Қазіргі уақытқа дейін металургиялық өндірістің шаңдары әртүрлі сұлбалар бойынша өндіріледі және әдетте қорғасын, мырыш, ілеспелі металдар сияқты негізгі металдарды бөліп алу нашар болған.

Сондықтан, соңғы уақыттарда қорғасын, мыс және мырыш өндірісінің зауыттары қорғасын мен сирек металдардан тұратын техногенді қалдықтарды өңдеудің аса қолайлы технологияларын іздеуді жалғастыруда.

1.3 Қорғасын және мыс балқыту зауыттарының қорғасын мен сирек металдардан тұратын шаңдарды өндеу әдістерін талдау

Қазақстан Республикасының металлургиялық зауыттарындағы пирометаллургиялық өндеу үрдісінде түзілген шаңдар ауыр, аз және сирек металдар қатары шоғырланған және де құрамында көп мөлшерде қорғасын (47,60 %), мырыш (12-28 %) пен басқа металдар (рений, осмий) бар аса бағалы техногенді өнімдердің бірі болып табылады. Шаң құнынан шамалы массалық үлесін қорғасын– 40-50 %, мырыш – 12-28 % , кадмий – 20-25 %, селен, теллур, индий, рений және осмий 12 %-дан 15 %-ға дейін алады.

Шаңның негізгі үш компонентінің құны: қорғасын, мырыш және кадмий 80-90 % құрайды. Шахталы пештердің шаңдары мен қорғасын және мыс зауыттарының концентраттарында, әсіресе шахталы пештердің шаңдарында кадмий мен шашыраңқы металдардың физикахимиялық қасиетінің спецификасы және жоғары концентрациясы осы шаңдардан қорғасынды, мырышты, кадмийді, сирек шашыраңқы металдарды бөліп алу үшін жеке өңдеудің технологиялық үрдістерін жасауға негіз болып табылды, сонымен қатар, оларда мыс 75-85 %ға оксидті, 15-20 %-ға сульфидті және 3-4 %-ға сульфтты қосылыстары бар екені анықталған.

Цинк кектерде (65-70 %) силикатты, сульфатты (15-20 %) түрлерде және бос оксид (5-10 %) түрінде болады.

Орал ауданының мыс балқыту зауытарының техногенді кектеріне қарағанда ҚР мыс балқыту зауытарының техногенді қалдықтарында (шаңдар, шламдар, кектер) қорғасын (85-90 %) мен мырыш сульфатты (10-15 %) түрде кездеседі.

Отандық металлургиялық өндірісте кадмийді барлық қорғасын зауыттарының шахталық пештерінен алады. Металды кадмийге өндіріс сұранысы үздіксіз артуда және оның қоспалары тек кадмийді ғана емес, ең алдымен қорғасынды, цинкті бөліп алуға шаңдарды кешенді өңдеу, өндірістен мышьяк пен хлорды шығару әдістерін ары қарай дамытуға мүмкіндік береді және де минералды шикізатты тиімді пайдалануда анықтаушы фактор болып табылады.

Қазіргі уақытта алдын ала түйіршіктеумен күшті күкірт қышқылын пайдаланып шаңдарды сульфаттау әдісі жақсы таралған.

Қорғасын зауттарының [11] шаңдарын тікелей гидрометаллургиялық өңдеу күкірт қышқылды тотықсыздандыруды, сульфатты ерітінділерді темірлерден, мышьяктан, сурьмадан, мыстан, қорғасыннан тазартуын, цементтеумен мырыштағы шашыраңқы металдар мен кадмийдің бөлінуін қарастырады. 1923 жылы А.Е. Маковецкиймен ұсынылған қорғасын зауыттарының шаңдарын алдын ала сульфаттаумен өндеу әдісі өте тиімді болып табылады. Бұл әдіс түйіршіктелген шаңды ауыр күкірт қышқылымен алдын ала сульфаттауды енгізуден кейін қоланыла бастады [15-22].

Қорғасын шаңдарын тотықсыздандыру кезінде кадмийді ерітіндіге максималды түрде өтуі қайнау қабатының пешінде 300-400 °С кезінде гранулаларды термиялық өндеумен ауыр күкірт қышқылымен шаңдарды түйіршіктеуді қамтамасыз етеді. Күкірт қышқылының шығыны шаңнын массасынан 50-100 % құрайды. Сонымен қатар, тәжірибелі түрде қорғасын, мырыш, кадмий, индий, талий, теллур, селен, мышьяк 60-80 %-ға толық сульфатты өнімде қалады, ал хлор возгоннан тұратын мышьякқа 80 %-ға дейін өтеді. Сульфатты өнім шаймалау 1,5 сағат аралығында Қ:С=3:1 қатынасы кезінде, 80 °С температурада және қышқылдық қалдығы 20 г/л дейін болғанда ұшырайды. Шымкент қорғасын зауытының тәжірибесі көрсеткендей шаймалау кезіндегі цинк пен кадмийдің 85-90 % ерітіндіге өтеді. Кадмий сульфатты ерітінділерден мырыщты цементтеуде бөлінеді.

Губкаға кадмийді бөліп алу 76 %, купоросқа мырышты бөліп алу 55%, металға индийді 39 %, селенді бөліп алу 20-25 % құрайды. Қорғасынды шаймалаудан кейін сульфатты кекте қалады және қорғасын өндірісінің басына қайтарылады. Бұл сұлба шаңдарды тікелей күкірт қышқылымен шаймалау сұлбасымен салыстырғанда тиімдірек. Бірақта, ол да бірнеше кемшіліктерге ие:

а) сульфатты қорғасынды кектермен күкірт қышқылының үлкен шығыны және қайтымсыз шайылуы;

б) құны шаңның бағалы компоненттері құнының 45-60 % құрайтын қорғасын өндеу процесінде бөлінбей, агломерация мен шахталы балқыту процесін күрделендіріп, циркуляцияны өсіріп және қорғасын жоғалуына әкелетін қорғасын өндірісіне қайтарылады;

в) шығару мен бөліп алу үшін күшті күкірт қышқылымен сульфаттау сұлбасы ұсынылған мышьяк пен хлор бар жоғы 60-80 %-ға дейін айдалады ол олардың жағылуына, жеткіліксіз қорытынды мен бөліп алуының жеткіліксіздігіне әкеледі;

г) сұлба қоршаған ортаны ластай отырып атмосфераға, ақаба суларға өтетін айдауда үш валентті мышьякты үлкен көлемде алумен байланысты;

д) осы сұлба бойынша алынған металдар аса қымбат.

Әртүрлі шаңдардан кадмий алатын шетелдік қорғасынбалқыту зауыттарында («Мидвейлл», «Геркулениум» − АҚШ) күшті күкірт қышқылымен сульфаттау әдісі қолданылады [16]. Сонымен қатар, мышьяк пен селен сульфаттау өнімдері арасында шайылады және жеткіліксіз денгейде алынады. Технологиялық сұлба ары қарай жетілдіруді қажет ететінін атап өткен жөн. «Сихали» (РФ) зауытында 500-600 °С температурада темір сульфатыменен шаңдарды сульфаттау әдісі жасалған, осы әдісте кадмий тотығының 97 % сульфатқа өтті, индийдің 92 % сульфаттанған. Келесі сулы сілтісіздендіруде 85 °С температурада, 2-4 сағат аралығында таллий 80-85 % ерітіндіге өтеді. Соңғы өнімге таллийдің бөліп алынуы 75 % құрайды.

Сулы шаймалаудан алынған кек қайтадан 3-4 сағат аралығында 500 °С температура кезінде сульфаттануға ұшырайды, содан кейін 80 °С температура кезінде Қ:С=4:1 қатынасында шаймаланады. 96-98 %-ға кадмий, индий 80-85 %-ға ерітіндіге өтеді. 3-6 г/л мырыштан, 2-4 г/л кадмийден, 0,0008-0,002 г/л индийден тұратын ертініді шаймалаудан кейін металдардың бөлшекті бөлінуіне ұшыраған.

Сұлба келесі кемшіліктерден тұрады:

а) қорғасын металға бөлініп алынбайды;

б) шаймалау кезінде мырыш пен кадмий шайылмайды, ал селен мен теллур сульфатқа толық өпейді.;

в) 500-600 °С температура кезінде темір тұздарымен екі сатылы сульфаттау қымбат және еңбекті көп қажет ететін операция болып табылады.

Осының нәтижесінен бұл сұлба өндіріске енгізілмеген.

Шаңды аммиакты [16] әдіспен өңдеу мырыштың ерітіндіге өтуінен тұрады, ал кадмий мен қорғасын корбанат түрінде кекте қалады. Кек сірке қышқылды қорғасын ерітіндісімен шаймаланатын қорғасын карбонатын тотыққа дейін ыдырауы үшін 400 °С дейін қыздырылады. Кадмий карбонаты кектен күкірт қышқылына ерітіледі. Сульфатты ерітіндіден кадмий күкіртті сутекпен сульфид түрінде тұнады. Сұлба аса тиімді емес және өндірістік қолданысқа ие болмады.

Сілтілі электрохимиялық әдіс [24] 70-80 °С температурада концентрациясы 100 г/л сілтілі ерітіндіде шаңды шаймалауға және губкалы қорғасын мен мырыштың электролитикалық бөлінуін бір агрегатта біріктіруге мүмкіндік береді.

Ерітіндіден бірінші натрий арсенаты, одан кейін элементарлы селен тұндырылады, ал фильтірленген губкалы қорғасын мен ерітілмеген тұнбадан күкірт қышқылын пайдаланып мырыш және кадмий шаймаланады. Тоқ тығыздығы D=600-700 а/м2 кезінде және катодты қорғасынның электр энергиясының шығыны 600-700 кВт сағ/т болғанда электролиз жүргізіледі. Селенді бөліп алу 90 % құрайды, натрий арсенатына мышьяк - 95 % ауысады. Кадмий мен мырышты бөліп алу төмен. Сұлба ірі зертханалар жағдайында тексерілген. Кедей ерітінділерден шаймалау өте баяу жүреді. Тәжірибелі-өндірістік масштабта әдісті жетілдіру қажет.

Қорғасын зауыттарының шаңдарын өңдеудің гидрометалургиялық әдістерін қысқаша шолуынан шаңның негізгі компоненттері ретінде қорғасын көп жағдайда металдық фазаға бөлініп алынбайды және қорғасын өндірісінің шахталық балқымасына сульфатты кек түрінде қайтарылады. Аталған әдістер қымбат реагенттерді шығындаумен байланысты және шаңды өңдеудің үлкен кешенін қамтамасыз етпейді. Осыған орай негізгі металды – аралас атауға ие қорғасынды бөліп алумен қатар шаңды өңдеу әдістері қызығушылық тудыруда.

Польшаның қорғасын зауыттарының бірінде сәулелендіру пешінде содамен және тотықсыздандырумен шаңды балқыту жүргізілген. Сонымен қорғасын металдық фазаға 90-93 % бөлінді, кадмий 90 % дейін айдалады, ал мырыш, мышьяк, сирек металдар және жартылай қорғасын содалы шлакқа өтеді. Шлак қалған мышьяк пен қорғасынды айдайтын вельцпешіне қайта өндеуге жіберіледі, сонымен мышьяк айналымы өседі. Әдіс соданың (шаң массасынан 50 % дейін) көп шығынынан, цинк құрамды материалдардан пеште қабыршақтың пайда болуынан және сәулелендіру пештерінің қолданылатын балқыту агрегаттарының жетілмегендігінен кең таралмаған.

Шаңдарды қайта өңдеудің бір қатар әдістері жеке бағалы қоспаларды бөліп алуға мүмкіндік береді [16, 17, 25, 26]. Осы әдістердің кейбіреуі капиталисттік мемлекеттердің қорғасын зауыттарында қолданылады. Мысалға, «Бункер-Хилл» (АҚШ) қорғасын зауытында қорғасын өндіргенде шаңдарды қайтару жолымен кадмийдің концентрациясы 3-4 %-ға дейін жетеді. Мұндай кадмий құрамды шаңдар қорғасын өндірісінің циклінен шығарылады және сәулелену пешінде кврацпен балқытылады; сонымен қатар, кадмийдің негізгі массасы айдалып, қапты сүзгіштерде тұтылады. Екінші реттік шаң 27 % дейін кадмийден тұрады және кадмий 11-15 % концентрацияға ие болатындай шахталы пештер шаңдарымен араластырылады. Қоспа қайтадан 40 % деінгі кадмийден тұратын айдауды алумен балқытылады. Айдау күкірт қышқылды әдіспен қайта өңделеді.

«Мидвейлл» зауытында (АҚШ) қорғасын шаңдары агломерация және балқу циклінде шахталы балқыту шаңдарындаға кадмий құрамы 15-20 % жеткенге дейін айналады. Алынған шаң күкірт қышқылымен арастырылады және қоспа пеште 24 сағат әлсіз қызыл шоққа дейін қыздырылады. Материал сульфатизациядан кейін ұнтақталады және өнделген кадмийлі электролитпен шаймаланады.

«Торреан» (Мексика) қорғасын зауытында шаңдарды айналдырған кезде шахталы пештер шаңдарындағы кадмий концентраты 5 % дейін жетеді. Шаңдардағы кадмийдің аса жоғары құрамы ұзақ айналу кезінде оның қайтымсыз жоғалуы өседі. Шаң құрамында мырыш пен қорғасынның басты негізімен байланысты хлор 6 % дейін кездеседі. 350 °С температурада жеткілікті белсенді жүретін, мырыш хлориді мен кадмий тотығы арасындағы өзара әсерлесудің қайтымды реакциясы кезінде кадмий сулы ерітілетін хлоридке айналдырылады. Қыздыру айналмалы доңғалақ оттығы бар ретортты пеште жүргізіледі. Сулы ұнтақтаудан кейін пульпа сулы шаймалауға ұшырайды. Кекте кадмий ерітіндісі 0,5 % дейін болады.

Соңғы 15-20 жылда түсті металлургияның техногенді қалдықтарын (шаңдар, мысты шликерлер, сілтілі балқымалар, кектер) қайта өңдеудің аса қолайлы технологияларын іздеу жалғасуда. Бірақ та, қазіргі уақытқа дейін көрсетілген техногенді қалдықтарды қайта өңдеудің қолайлы технологиялары туралы бірегей пікір жоқ. Бұл сұраққа зерттеу жұмыстары аз. УГТУ-УПИ ауыр түсті металдар металлургиясы кафедрасында қорғасын және қорғасындықалайы кектерді өндеудің бірнеше нұсқаларына зерттеулер жүргізілген [27].

1) Қорғасын карбонатын алумен этилендиамин ерітіндісімен шаймалау;

2) Қорғасынның электроэкстракциясына қалайы концентратын және қорғасын құрамды ерітіндіні алумен этилендиаминтетрауксусты қышқылдың екінатрийлі тұзды ерітіндісінде қалайықорғасынды кектерді шаймалау;

3) Қорғасынның катодты тұнбасын алумен сульфаминді қышқыл ерітініділерінде қорғасынды кектерді электрошаймалау;

4) Фторборатты және сульфаминді электролиттерде рафинаттау алдында қара қорғасынға кектер балқымасын тотықсыздандыру;

5) содалы ерітінділермен кектер карбонизациясынан кейін балқыту мен электролиттік рафинаттау.

Авторлар қорғасынның оксидті және сульфатты формаларының перспективті ерітінділеріне этилендиамин (Eh) ерітінділерін жатқызған. Еру реакциясы мына теңдеу бойынша жүреді:

PbSO4 +2En=Pb(En)2SO4 (1)

PbO+En+H2SO4= Pb(En)2SO4+H2O (2)

Қорғасын оксидінің белсенді еруі үшін ерітіндіде күкірт қышқылы болуы немесе алдын ала сульфатизациялануы қажет. Қ:С=10:1, температура 293 К және ұзақтылығы 20-30 минут жағдайында ерітіндіге қорғасынның 90-95 % дейін бөліп алынады.

Кектерді шаймалау кезінде этилендиаминтетрауксусты қышқылдың екінатрийлі тұзды ерітінділерде (ЭДТА) қорғасынның оксидті және сульфатты формалары ерітіледі. Авторлар ерулердің экологиялық қауіпсіздікке жататынын және конструкциялық болаттың қолжетімді маркаларынын аппаратураларын қолдану мүмкіндігінің артықшылығы деп санайды.

Құрамында қорғасыны бар қалдықтарды қайта өндеудің барлық ұсынылған гидрометалургиялық әдістері жалпы кемшіліктер қатарына ие:

ерітілген улы өндірістік ерітінділерді алдын ала сумен жуу;

ластанған ерітінділерден қорғасынның электрэкстракциясы қосымша рафинаттауды қажет ететін губкалы тұнбалардың пайда болуына әкеледі;

құрамында қорғасыны бар ерітінділермен жасалатын гидрометалургиялық операциялардың көбі қауіпсіз қызмет етуіне қосымша шығындарды талап етеді.

Құрамында қорғасыны бар техногенді қалдықтарды өндеу үшін аралас технологиялар қызығырақ, балқыманы қара қорғасынға тотықсыздандыру оның басты операциясы болып табылады.

Күкірт ангидридінің атмосфераға шығарылуынын алдын алу үшін балқыма алдында кекті карбонизациялайды. Карбонатты өнімді кептіріп және жұмырлаудан кейін қара қорғасынды (95-97 %) алу үшін электрпешінде қайта өндейді.

Кировоград мыс балқыту комбинатында өндірістік тәжірибелерді жүргізген кезде тотықсыздандырғыштың7-10 %, соданың 2-3 % жұмсалғанда 96,8-98,6 % Pb және 88-92 % Sn бөліп алынғаны, мырыштың 88-93 % айдауға өткені анықталған.

Қара қорғасында сульфаминдіге (Pb - Sn- балқымасының катодты тұнбасын алу үшін) электролиттік рафинаттайды; кремний – немесе фторборатты (маркалы қорғасынды алу үшін) электролиттерде құрамында 10 %-дан 30 %-ға дейін қалайы бар өнімді балқымалар алынған.

Аралас технологияның (карбонизация, кептіру, жұмырлау, тотықсыздандыру балқымасы, қорғасынның электролизі және т.б.) көп сатылылығы әдістің кемшілігі болып табылады. Карбонатталған кектердің содамен тотықсыздандыратын балқымасынан және электролиттік рафинаттаудан тұратын бұл аралас технология құрамында қалайы жоғары қорғасын қалдықтарын өндеу үшін перспективалы болып табылады.

Жұмыста [30] қорғасын концентраттарын агломерациялау үшін шихтаға жүктеуден, хлоридті шаймалаудан, тиосульфат, алкиламин, натрий ацетаты, сілтілі, ерітінділерінде шаймалаудан, сондай-ақ, содалы балқыту технологиясынан тұратын қорғасын кектерін кәдеге жарату әдістерінің зертханаларда және өндірістік жағдайларда тексерілген талдаулары келтірілген.

Содалы балқыту процесіне бастапқы қорғасында кектер сияқты алдынала қақтауға және карбонатты жуылған кектер ұшырады. ААҚ Челябинск қорғасын зауытында «Гинцветмет» институтымен бірге құрамында қорғасын, мырыш, мыс және бағалы металдар бар әртүрлі полиметалды кенді материалдарды өңдеу үрдісі жасалған [31, 32]. Технология стандартты сұлба бойынша (вельцүрдісі) ары қарай өндеу үшін жарамды металды қорғасынды (веркблей), штейнді(Cu1Pb) және мырышты шлакты (Zn 15-20 %) алумен өнімдерді электрлібалқытуға негізделген. Шлакқа мырышты бөліп алу 95-96 % құрайды. Штейнге мысты бөліп алу 90-92 % құрайды, бұл кезде қорғасын веркблей (88-85 %) мен штейн (13-14 %) арасында таралады.

Электрлі балқытуды шихтаға темір оксидінің мырышқа 1,1:2:1 қатынастарын қоса отырып 1250-1300 °С температурада жүргізеді.

Гидрометаллургиялық өндеуден тұратын, құрамында рений, қорғасын бар шаңдарды өндеу әдісі белгілі. Бұл ренийді көп бөліп алумен және сурика сапасымен ерекшеленеді. Гидрометалургиялық өндеу алдында бастапқы шикізат тотықсыздандыру атмосферасында плазмотронда2000 °С жоғары температура кезінде термоөңдеуге ұшырағаннан кейін алынған шаңды газ қоспасы екі сатылы тазартудан өтеді: бірінші сатыда 1500-2000 °С температура кезінде кремнеземнен тазартады, екінші сатыда 800-1500 °С температура кезінде темір және қорғасын оксидтерін тұндырады.

Технология бойынша құрамында қорғасын бар қалдықтарды өңдеу қорғасын зауыттарының агломерация шихтасына араластырумен енгізеді. Бөліп лау баржоғы 20 % құрайды.

Технология бойынша құрамында 12-13 % Zn және 3-6 % Pb бар шаңды сілтілі концентірленген ерітінділермен шаймалайды. Ерітіндіге өткен қорғасын мырышты шаңмен тұнады. Оның көп сатылылығы процестің кемшілігі болып табылады.

Агломерация процесінде түзілетін немесе күкіртқышқылды шаймалау шлактарының құрамында қорғасыны бар шаңдардан металдарды бөліп алу технологиясы белгілі [36-37]. Шаң мен шламды құрамында 10,5-45 мас.ч Na2CO3 бар кокспен 10,5-15 мас.ч көлемде араластырады.

Қара қорғасынды және шлакты алумен ылғалдылығы 3-14 % суды қосып 1373-1573 К жалынды пеште шихтаны балқытады, мыс балқыту зауыттарының оксидті қорғасынды шандарын өндеу технологиясы патенттелген [37].

Құрамында қорғасын, мыс, цинк оксидтері бар Fe-Cu-Pb балқымаларының концентарциясы мен қалқыма балқымаларының шлактарын мыссыздандыру шаңдарын технологиялық қоспалармен араластырады және түйіршіктейді. Қажет болса балқыту кезінде мыссыздандырылған шлак қосады, оның қоспалары мырыштың шлакқа толық өтуін қамтамасыз етеді. Шлакты ары қарай вельц-пешінде өндейді. Электр пешіндегі металдың температурасы 1173-1273 К, ал шлактікі 1423-1573 К.Шлактарын мыссыздандыру шаңдарын (құрамында: 80 % Pb, Cu) балқыту нәтижесінде 95 % қара қорғасын мен құрамында 5% Pb және 21 % Zn бар шлак алады.

Процестің көп сатылылығы оның кемшілігі болып табылады. Мыс балқыту зауытының конвертерлі шаңдарын (шаң құрамы, %: 22, 10 Zn, 30,6 Pb; 1,98 Cu; 9,19 Sn; 0,41 Fe; 0,75 SiO; 3,49 CaO) өндеу бойынша зертханалық зерттеулер жүргізілген.

Қалдықтар мен тотықсыздандырғыш қоспалары немесе әрқайсысы жеке сілтілі металдардың карбонаттарына немесе олардың қоспаларын сілтілі жер қабатының металдарының карбонаттарымен жүкетеледі, температурасы 1153-1423 К, ұстау уақыты 1-3 сағат аралығы, алынған қорғасын балқымасын бөліп алады. Қоспа4,5 кг Na2 SO3 ; 5 кг K2 CO3; 16,34 кг шаңнан, 3,7 кг көміртегіден тұрады.

Қорғасын өндірісінің агломерациялаушы шихтамен құрамында қорғасыны бар қалдықтарды өндеу әдістері белгілі [39]. Осы технология бойынша бөліп алу 20 % құрайды және шаң көп бөлінеді. Пайда болған шаңдар қорғасын-мырышты концентраттарды агломерациялау кезінде кокс және содамен араластырып, жалынды пеште 1375-1573 К температурада балқытады [40]. Қара қорғасынды шлак өнім болып табылады. Кадмийлі айдаулар. Әдіс келесіге ие. Кемшіліктері. Шлактың көп шығыны, процестің 1573 К дейінгі жоғары температурасы. Мырышты-қорғасынды шаңдарды өндеудің қолайлы шарттарын табу үшін АСТРА – 4 бағдарламалы кешенді қолданумен термодинамикалық модельдеу жүргізілді. [40]. Термодинамикалық модельдеу қорғасынды оның балқымадағы Na2 CO3-K2 CO3 қоспаларынан (қалдықтардан) бөліп алудың аса ұтымды режимін анықтауға мүмкіндік берді.Авторлармен жасалған технологияның артықшылығы[42] металдарды кешенді алу және металдарды көп мөлшерде бөліп алынуы, қорғасынды балқыма мен цинкті шаңды алу болып табылады.

Зертханалық жағдайларда мыс балқыту зауыттарының құрамында қорғасын бар шаңдарды сода ерітінділерімен шаймалау, сонымен қатар, алынған карбонатты кекті азот қышқылының ерітінділерімен шаймалау бойынша технологиясы жасалған [43]. Қорғасын сульфатын тұңдыру карбонизация операциясының және шаймалау операциясының ерітінділерін араластырумен, одан негізгі қорғасын сульфатын бөліп алумен жүргізіледі. Нитратты-сульфатты ерітінділерден ренийді триалкиламинмен (ТАА) селективті экстракционды бөліп алу.

Металургиялық шаңдарды өндеудің басқада әдістері белгілі, оларды тотықсыздандырғыш атмосферада 1200-1300 °С температура кезінде конвертерде өндейді. Бұндай өндеу кезінде қорғасын және басқа металдардан тұратын айдаулар пайда болады.

Қорғасын өндірісінің агломерация шихтасына шаң қоспаларын қосып шаңдарды өндеу әдісі белгілі. Әдіс кемшілігі – ренийдің аз мөлшерде бөлініп алынуы (18-20 %). Қазіргі уақытта металургия өндірісінің шандарын өндеудің гидро- және пирометалургиялық әдістері ренийді бөліп алу мәселелеріне арналған. Мыс өндірісінің қалдықтарынан ренийді бөліп алу әдістерінің белсенді ізденісімен әртүрлі ғылыми-зерттеу институттары айналысады.

2 Тәжірибелік бөлім

2.1 Қорғасын шаңдарына натрий сульфатын қосу туралы мәлімет

Қорғасын және мыс зауыттар қатарының материалдық баланстары [10-15] металды-ілеспелі, әсіресе шашыраңқы элементтер металургиялық өнімдерде шоғырланатынын көрсетеді: шаңдарда, шақпақтау съемаларында және де жиірек бастапқы қорғасында. Натрий сульфатымен және оның сода қоспасымен қорғасын өндірісінің шаңдарын тиімді өңдеу бұл бағыттағы аса маңызды аспектісі болып табылады. Қорғасын зауыттарының шаңдары қорғасынға (47-60 %), кадмийге (0,6-3,5 %), аз (3 % дейін) және шашыраңқы металдарға (0,1-0, 3 %) бай.

Шахталы қорғасын қорытпасының және мыс зауыттарының конвертерлік қайта қорытудың жұқа шаңдары құрамында кадмийдің (0,5-4,0 %) және шашыраңқы элементтердің (0,1-0,35 %) көп болуымен ерекшеленеді.

Натрий сульфатымен немесе оның сода қоспасымен, темір оксидтері мен қорғасын сульфидінің қатысуымен және қатысуынсыз құрамында көміртегі бар тотықсыздандырғышпен шахталық пештердің шаңдарын балқыту кезінде кадмий мен ауыр түсті, аз және сирек шашыраңқы металдардың бөлінуін зерттеу белгiлi қызығушылықты ұсынады. Қорғасын сульфидін енгізу кезінде күкіртпен байытылған шаңдарды қайта өңдеу немесе шаңдар сульфидті материалдармен (концентраттармен, өнімдермен және содамен) бірге өңделген жағдайында кадмийдің және шашыраңқы металдардың беталысын анықтауға мақсат туындады.

2.2 Зерттеудің бастапқы материалдары және әдістері

Тотықсыздандыру ортада кешенді түзушілерді қолдана отырып шаңдарды электротермиялық өндеуін зерттеу үшін төменде келтірілгендер қолданылады:

1 Қорғасын зауытының шахталық пештерінің шаңдары (Өскемен қорғасын-цинкті комбинатының шахталық пештері мен агломерациялық машиналарының шаңдары);

2 «ч» маркалы натрий сульфаты, техникалық сода және техникалық ағаш көмір;

3 Присадка ретінде шихтаға хч» класификациялы темір оксидін және жаңадан тұңдырылған қорғасын сульфидін енгізген;

4 Тотықсыздандырғыш ретінде ағаш көмір, тас көмір және кокс.

Бастапқы шаңның химиялық құрамы кестелерде келтірілген (1, 2).

Бастапқы материалдардың фазалық құрамы 5-кестеде келтірілген. Әртүрлі зауттардағы қорғасынның, цинкттің және кадмийдің оксидті, сульфатты және сульфидті формаларының саны әртүрлі.

1-кесте - Қорғасын зауытындағы шаңның химиялық құрамы

| № | Материалдар | Құрамы, % | |||||||

| Pb | Cu | Zn | Fe | S | As | Sb | Cd | ||

| 1 | Шымкент қорғасын зауытындағы шахталы пештің шаңы | 49.5 | 0.1 | 5.4 | 0.95 | 9.9 | 0.87 | 0.067 | 3.3 |

| 2 | Лениногорск қорғасын зауытындағы шахталы пештің шаңы | 40.36 | 0.18 | 19.75 | 0.6 | 9.03 | 2.5 | 0.048 | 3.81 |

| 3 | Өскемен қорғасын зауытындағы агломерациялық-балқымалы шаң | 37.5 | 1.38 | 7.22 | 9.5 | 4.66 | 1.00 | 0.58 | 1.17 |

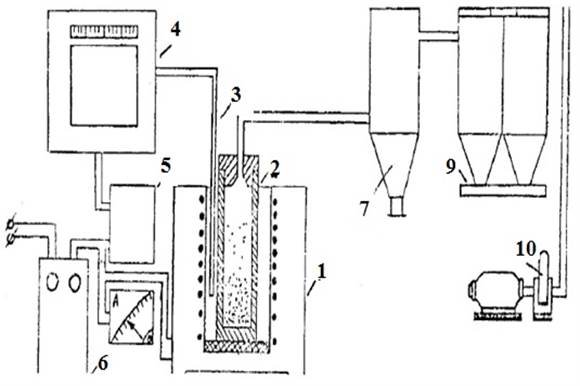

Шахталық пештің шаңдарын натрий сульфатымен, темір оксидімен және қорғасын сульфидімен бірге қондырғыда тәжірибеден өткізеді (1-сурет). Қондырғы: шахталы селиталы пештен, шаң ұстағыш қондырғыдан және бақылаушы жүйеден тұрады.

Шихта графитті тигельде араласады, селиталық пешке тиеледі және ақырындап қыздырылады. Содан кейін қалдық газды сору үшін ауа желдеткіш қосылады. Температура платинородилі терможұппен өлшенеді.

1-сурет - Шаңды балқытуға арналған лабораториялық қондырғы

1- шахталы электропеш; 2 - шихталы тигель;

3 - терможұп; 4 - электронды потенциометр КСП-4

5 - магнитті жібергіш; 6 - трансформатор;

7 - шаң камерасы; 8 - қапшықты фильтр;

9 - шнек-құбыр; 10 - ауа үрлегіш

Зерттеу мақсаты - құрамында мыс пен мышьяк жоқ таза қорғасынды алу мүмкіндігін жасау. Сонымен қатар, тиотұздар балқымасында мыс, мышьяк, селен, теллур концентрацияларын жоғарылату. Зерттеулер нәтижелері 3, 4-кестеде келтірілген.

2-кесте - Агломерациалы-балқытылған шаңның химиялық құрамы

| № | Материалдар | Құрамы, % | ||||||||||

| Pb | Zn | Cd | Tl | In | Te | Se | SiO2 | CaO | MaO2 | Na | ||

| 1 | Өскемен қорғасын зауытының агломерациялы-балқымалы шаңы | 37,5 | 7,22 | 1,17 | 0,005 | 0,001 | 0,024 | 0,041 | 4,96 | 2,5 | 1,28 | - |

2.3 Қайта өңдейтін зауыттарында қорғасынды қайта өңдеудің электротермиялық әдісі

2.3.1 Балқыту өнімдерінде металдарды бөлуге темір оксиді мен сульфидінің әсері

1150 °С кезінде және 20 минут аралығында темір оксидін қосып тотықсыздандыру атмосферасында натрий сульфатын қосып шаңдарды балқытуды зерттеу нәтижесінде, шихтада темір оксидін 10 %, натрий сульфатын 22-25 % және коксты 9 % дейін жоғарлатқан кезде, натрий сульфатымен УКСЦК, ШСЗ, ЛПК шаңды балқытқан кезде, металға қорғасынның 99,3 % бөлінетіні анықталған. Металды қорғасында мышьяктың құрамы 10,5 %-дан 2 %-ға дейін азайған. Сонымен қатар, шпейзаның (шаң массасынан 4-8 %) кейбір санының пайда болатынын атап өту қажет.

Шпейза мышьяк пен темір (60-80 % темір; 10-30 % мышьяк) балқымасынан және мыстың, қорғасын мен мырыштың аз мөлшерінен тұрады. Шпейзада мышьяк 42 %-дан 82 %-ға дейін концентірленеді. Мыс әдетте 15-30 %-ға металдық қорғасынға өтеді. Сонымен, Өскемен қорғасын-мырышты комбинатының шаңдары үшін қорғасынға 19-22 % мыс өтеді, Лениногорлық шаңдар үшін – 30 % жоғары, қалған мыс штейнді-шлакты балқымаға (70-80 %) концентрленеді. Шаңдарды сульфат-натрийлі балқыту кезінде алынған возгондарда мыс азырақ болады (0,5-0,8 %).

Мырыштың қорғасынға бөлінуі 1 % аспайды. Ол балқыма (85 % аса) мен айдау (10-15 %) арасында таралады. 10-15 %. Бірақ, аз мөлшердегі мырыш (бастапқы шаңның массасынан 2,5-4,5 %) негізінен тиотұздар балқымасына өтетінін ескеру қажет.

Шаңға қорғасын сульфидін қосқан кезде (3-кесте) қорғасынды бөліп алу 90 %-дан 98 %-ға дейін ауытқиды. 10 %-дан жоғары шихтада қорғасын сульфиді санының өсуі қорғасынның бөлінуінің төмендеуіне әкеледі. Сонымен қатар, шихтадағы натрий сульфатының саны шаң массасынан 20 %-дан аз болмау қажет.

Мыс қорғасын мен штейн-шлакты балқыма арасында таралады. Лениногорлық қорғасын шаңдарын балқыту кезінде мыс қорғасынға (20 % дейін) өтеді. Шахталық пештер мен агломерациялық бөлімдер УКСЦК шаңдары үшін – 14,5 %-ға дейін. Цинк тиотұздар балқымасында толық концентірленеді. Оның қорғасынға ауысуы 0,8 %-дан аспайды. Мышьяк 56-88 %-ға дейін тиотұздар балқымасына өтеді.

Өскемен қорғасын-мырышты комбинатының шаңдарының құрамында темір мен мыстың (95 % Fe, 1,38 % Cu) мөлшері жеткілікті екенін атап өткен дұрыс, сондықтан, қорғасын сульфидін қосып сульфат-натрийлі балқыту үрдісінде тиотұздар балқымасымен бірге мышьяк өтетін (40-50 %-ға дейін) шпейза түзіледі. Қорғасынға мышьяктың тек 5-15 % ғана өтеді.

Мыстың, темірдің және мышьяктың процентінің ондық үлесінен тұратын Лениногорлық қорғасын зауытының шаңдары шпейзаны түзбейді. Мышьяк бұл жағдайда белгілі бір мөлшерде қорғасынға өтеді.

Бастапқы шаңның массасынан 10 %-ға дейін қорғасын сульфидін қосқанда балқытылған қорғасында қоспалар құрамы төмендейді, ал оның шихтада құрамының жоғарылауы қорғасынның металға бөлінуінің төмендеуіне әкеледі.

Қолайлы жағдайларда қорғасынды металға бөліп алу 95 %-ға дейін жетеді.

Қорғасынға 10 %-дан 40 %-ға дейін, ал тиотұздар балқымасына 60 %-дан 90 %-ға дейін мыс өтеді. Мырыш тәжірибелі түрде тиотұздар балқымасында толық концентірленеді.

Шаңдарды сульфат-натрийлі балқыту үрдісінде кадмий мен сирек шашыраңқы металдар өзін әртүрлі ұстайды (4-кесте).

Кадмий максималды түрде (98 % дейін) екінші реттік шаңға өтеді. Темір оксиді мен қорғасын сульфидін қосып айдауға кадмийдің өтуіне әсер етеді. Шашыраңқы металдар (Tl, Se, Te) негізінде натрийлі штейнді-шлакты балқымаға концентрленеді.

Қорғасын сульфидінің қосуынсыз селен мен теллурды (4-кесте) бөліп алу, сәйкесінше 88 және 87 %-ды құрайды, ал қорғасын сульфидінің 3-4 %-ды қосып, натрий сульфатын шанңның массасынан 30 %-ға дейін, селен мен теллурды бөліп алу 97,5 және 90 %-ды құрайды. Таллий қара қорғасын (24 %) мен айдау (64,5 %) арасында таралады.

Сол себептен, шаңдарды электрлі балқыту зерттеулерімен ауыр түсті, аз және сирек металдардың темір оксиді мен қорғасын сульфидін қосып қорғасын зауыттарының шахталы пештер шаңдарының сульфат-натрийлі балқыту өнімдерінің арасында таралуы анықталған. Осыдан, қорғасын 98,5 %-ға дейін қара металға өтетіні көрсетілген. Қара қорғасында сондай-ақ, 92 %- ға дейін сурьма концентрленеді.

Натрийлі штейнді-шлакты балқыма 85 % мысқа, 92 % мырышқа, 80 % мышьякқа, 90 % теллурға, 96 % селенге дейін концентрленетін өнім болып табылады.

3-кесте - Шаңды темір оксидін (а) және қорғасын сульфидін (б) қосып натрий сульфатымен тотықсыздандыру атмосферасында балқыту кезінде металдардың өнімдерге бөлінуі

| № | Тиелді | Балқыма өнімдер | Өнімдегі металдың үлесі, % | Металдардың бөліну үлесі, % | |||||||||||||

| Шаң, г | Шаңның құрамындағы үлесі, % | ||||||||||||||||

| Na2SO4 | Fe2O3 | PbS | көмір | Pb | Cu | Zn | As | Sb | Pb | Cu | Zn | As | Sb | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

| а) темір оксидінің әсері 1. Өскемен қорғасын-мырыш зауытының шаңдары | |||||||||||||||||

| 1 | 400 | 22,5 | 0 | - | 5 | 1)Қара қорғасын 2)Тиотұз қортпасы 3)Шпейза 4)ұшырылған өнім | - 2,2 2,2 6,95 | 0,58 0,79 0,79 0,42 | 0,15 12,5 0,78 10,3 | 0,31 0,35 12,79 2,15 | 0,09 0,0085 0,2 0,03 | 95,4 3,4 0,2 0,3 | 19 78 2,5 0,62 | - 79 0,4 2,3 | 10,5 18,0 42 - | - - - - | |

| 2 | 400 | 22,5 | 5 | - | 5 | Қара қорғасын Тиотұз қортпасы Шпейза | - 2,95 - | 0,64 - 1,2 | 0,11 - - | 0,27 0,28 23,16 | 0,18 0,004 0,89 | 95,5 1,5 - | 21 70 3 | 0,58 - - | 6,4 6,4 63,0 | 97 5 - | |

| 3 | 400 | 22,5 | 10 | - | 5 | Қара қорғасын Тиотұз қортпасы Шпейза возгоны | - 1,1 0,1 9,5 | 0,64 3,4 0,86 0,18 | 0,12 - - 29 | 0,057 0,13 9,39 0,24 | 0,31 0,002 0,34 0,0018 | 98,6 1,2 0,2 - | 22 64 7,6 0,46 | 0,65 - - 11 | 2,0 4,5 82 0,59 | 71,5 1,07 4,6 0,07 | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

| 2.Лениногорск қорғасын зауытының шаңы | |||||||||||||||||

| 1 | 300 | 22,5 | 0 | - | 5 | 1)Қара қорғасын 2)Тиотұз қортпасы | - 0,5 | 0,18 - | 0,69 37,8 | 1,77 0,2 | - 0,0133 | 99 0,39 | 40 - | 1,1 - | - - | - - | |

| 2 | 300 | 28,0 | 10 | - | 5 | 1)Қара қорғасын 2)Тиотұз қортпасы | - 0,9 | 0,13 0,27 | 0,12 28 | 0,131 - | - 0,0032 | 99,3 0,7 | 30 52 | 0,18 - | - - | - - | |

| 3 | 300 | 28,0 | 20 | - | 6 | 1)Қара қорғасын 2)Тиотұз қортпасы 3)Шпейза 4)Возгоны | - 1,6 1,2 3,5 | 0,18 0,26 0,2 - | 0,1 14 0,9 5,88 | 0,1 0,12 10 2,2 | 0,15 0,0128 - - | 97,6 1,9 0,25 0,4 | 30 63 2 - | 0,1 - - - | 4 6 80 - | - - - - | |

| 3. Шымкент қорғасын зауытының шаңы | |||||||||||||||||

| 1 | 300 | 30 | 23,8 | - | 8 | 1)Қара қорғасын 2)Тиотұз қортпасы | - 1,1 | - - | - - | 0,06 0,14 | 0,0049 0,002 | 98,3 0,6 | - - | - - | 7,9 - | - - | |

| 2 | 500 | 24 | 0 | - | 6 | 1)Қара қорғасын 2)Тиотұз қортпасы | - 0,75 | - - | - - | - 0,24 | 0,027 0,003 | 98,0 3,1 | - - | - - | - 14,0 | - - | |

3-кесте жалғасы

3-кестенің жалғасы

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

| 3 | 300 | 22,5 | - | 6,0 | 5 | Қара қорғасын Тиотұз қортпасы возгоны | - 2,05 8,1 | 0,14 - - | - - - | 1,12 0,39 - | 0,08 0,0017 - | 98,5 1,4 0,61 | 55 - - | - - - | - - - | - - - | |

| 4 | 500 | 26,6 | 11,7 | - | 6 | Қара қорғасын Тиотұз қортпасы | - 0,86 | - - | - - | 0,049 0,22 | 0,029 - | 98,5 0,3 | - - | - - | 7,0 13,0 | - - | |

| б) қорғасын сульфидінің әсері 1. Өскемен қорғасын-мырыш зауытының шаңы | |||||||||||||||||

| 1 | 400 | 30 | - | 3 | 5 | Қара қорғасын Тиотұз қортпасы возгоны | - 2,78 23 | 0,22 1,05 - | - - - | 0,2 0,31 0,1 | - - - | 95,4 9,48 1,12 | 7,8 - - | - 92,2 - | 7,0 13,4 1,2 | - - - | |

| 2 | 400 | 30 | - | 4 | 5 | Қара қорғасын Тиотұз қортпасы возгоны Шпейза | - 22,1 10 - | 0,46 2,05 - - | 0,1 12,5 6,87 - | 0,44 0,32 0,12 31,0 | - - - 0,014 | 97,5 2,4 0,3 - | 14,5 85,5 - - | 0,68 97,57 1,75 - | 13 - 1,5 78,4 | - - - - | |

| 3 | 44 | 30 | - | 6 | 5 | Қара қорғасын Тиотұз қортпасы возгоны | - 1,87 9,4 | - 2,05 - | 0,44 11,6 20,0 | 0,01 0,3 0,12 | - 0,04 0,2 | 97,6 2,1 0,3 | - 98 - | - 97 - | 15,5 2 1 | - - - | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |||||

| 1 | 400 | 22,5 | - | 10,0 | 4,0 | Қара қорғасын Тиотұз қортпасы возгоны | - - 8,85 | - - - | - - 3,5 | - 0,67 0,51 | - - 0,015 | 84,0 10 - | - - - | - - 0,62 | 26,0 23,4 - | - 1,1 - | |||||

| 2. Лениногрск қорғасын зауытының шаңы | |||||||||||||||||||||

| 1 | 300 | 22,5 | - | 3 | 5 | Қара қорғасын Тиотұз қортпасы возгоны | - 2,15 - | 0,0077 - 0,02 | 0,12 - - | - 0,43 - | 0,1 0,0017 - | 98 1,9 - | 30 - 4,0 | 1,1 - 2,7 | - 17 - | - 1,6 - | |||||

| 2 | 300 | 22,5 | - | 4,5 | 5 | Қара қорғасын Тиотұз қортпасы возгоны | - 1,1 8,15 | - 0,22 - | 0,45 28,9 9,8 | - 0,37 - | 0,09 0,011 - | 98,2 1,0 0,73 | 50 50 - | 0,8 - 1,4 | - 15 - | 100 - - | |||||

| 3 | 300 | 22,5 | - | 6,0 | 5 | Қара қорғасын Тиотұз қортпасы возгоны | - 2,05 8,1 | 0,14 - - | - - - | 1,12 0,39 - | 0,08 0,0017 - | 98,5 1,4 0,61 | 55 - - | - - - | - - - | - - - | |||||

4-кесте -Шаңға натрий сульфатын қосып өңдегенде қорғасын сульфидінің балқытылып алынған өнімдерге сирек металдардың бөлінуіне әсері

| № Тәжі- рибе | Тиелді | Балқыма өнімдер | Құрамы, % | Алынуы, % | |||||||||

| Шаң, г | Шаңның салмағындағы үлесі, % | Cd | Tl | Se | Te | Cd | Tl | Se | Te | ||||

| Na2SO4 | PbS | көмір | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 1 | 400 | 22,5 | - | 5 | 1)Қара қорғасын 2)Тиотұз қортпасы 3)Возгоны | - - 0,008 | - - | - 0,095 | - 0,039 | - 0,47 | - - | - 88 | - 87 |

| 2 | 300 | 22,5 | - | 5 | 1)Қара қорғасын 2)Тиотұз қортпасы 3)Возгоны | - - | 0,0077 | - 0,26 | 0,0041 | - - | 23 - | - 71 | - - |

| 3 | 300 | 22,5 | - | 5 | 1)Қара қорғасын 2)Тиотұз қортпасы 3)Возгоны | 0,09 0,01 56,35 | 0,0076 0,0003 0,024 | 0,001 0,3 - | 0,001 - - | 0,1 0,01 - | 24 0,82 64,5 | 0,29 82 - | 0,57 - - |

| 4 | 300 | 22,5 | - | 5 | 1)Қара қорғасын 2)Тиотұз қортпасы 3)Возгоны | 0,03 - 49,25 | 0,0062 - - | - 0,25 - | следы - - | 0,4 - 99,5 | 18 - - | - 69 - | Сле - - |

| 5 | 400 | 30,0 | 4-5 | 5 | 1)Қара қорғасын 2)Тиотұз қортпасы 3)Возгоны | 0,2 0,02 56,0 | - 0,005 0,0204 | 0,001 - - | 0,005 0,04 - | 0,9 11,0 98,0 | - 11,0 45 | 0,5 - - | - 90 - |

| 6 | 400 | 30,0 | 4-5 | 5 | 1)Қара қорғасын 2)Тиотұз қортпасы 3)Возгоны | 0,03 - 49,5 | - - - | - 0,075 0,024 | - - - | 1,5 - 98,5 | - - - | - 97,5 0,65 | - - - |

Құрамында қорғасыны бар шаңдарды техногенді өңдеудің технологиялық схемасы

![]() Na2SO4 Шаң

Na2SO4 Шаң

Na2CO3 Кокс

![]() Қара қорғасын Тотықсыздандыру зонасыныңгаздары

Қара қорғасын Тотықсыздандыру зонасыныңгаздары

| |||

| |||

Газ Кадмийлі

ұшырылған өнім

Атмосфераға

(CO2, H2O, N2 )

|

3 Экономикалық бөлім

3.1 Ғылыми-зерттеу жұмысының нәтижелерін математикалық өңдеуден өткізу

Берілген бөлімде тәжірибенің жүргізілуіне кеткен негізгі шығындардың

есебі келтірілген. Барлық тәжірибелер аралығында барлығы 22 тәжірибе жүргізіліпті.

Лаборатория үшін амортизациялық бөліністерге сенеміз. Амортизацияның нормалары мен соммасын, жабдықтың қызмет еткен мерзімі бойынша анықтаймыз.

Амортизацияның (H0) нормалары бұл жағдайда келесі формула бойынша бөлінеді:

![]() ; (5)

; (5)

мұндағы B - қызмет мерзімі.

3.1.1 Амортизациялық шығындар

10-кесте - Амортизациялық шығындар

| Жабдық атауы | Қызмет ету мерзімі, Жыл | Мөл- Шері | Бағасы, тг | Жыл- дық бағасы, тг | H0, % | Аморти- зацияның жылдық соммасы, тг |

| Муфельді пеш | 5 | 1 | 46000 | 46000 | 20 | 9200 |

| Электронды Таразы | 5 | 1 | 43000 | 43000 | 50 | 8600 |

| Пирометр | 5 | 1 | 720000 | 720000 | 20 | 144000 |

| Пресс-форма | 5 | 2 | 600 | 1200 | 20 | 240 |

| Ступка | 4 | 1 | 360 | 360 | 25 | 90 |

| Стақан | 1 | 5 | 500 | 2500 | 100 | 2500 |

| Сорғыш шкаф | 10 | 1 | 7500 | 7500 | 10 | 750 |

| Кептіргіш шкаф | 10 | 1 | 12000 | 12000 | 10 | 1200 |

| Алундты тигель | 4 | 5 | 500 | 2500 | 25 | 625 |

| Тигель | 2 | 5 | 250 | 1250 | 50 | 625 |

| Барлығы | - | - | - | 836310 | 330 | 167830 |

Осылайша, жабдықтың жалпы бағасы 836310 теңгені құрайды. Амортизаторлық бөліністердің жылдық соммасы 167830 теңгені құрайды. Амортизациялық бөліністің үш айлық соммасы 41957,5 теңгені құрайды. Химиялық анализдер мен тәжірибені жүргізу үшін қолданылған қосымша және негізгі құралдар мен шығындарды есептейік. Дегенмен, ғылыми-зерттеу жұмысы процесінде 22 тәжірибе жүргізілді, және осы үшін көрсетілген қосымша және негізгі құралдарды шығынын осы өткізген тәжірибелеріміздің санына бөліп отырмыз.

3.1.2 Негізгі және көмекші материалдар шығыны

11-кесте-Негізгі және көмекші материалдар шығыны

| Материал аты | Материал шығыны, кг | Бірлік құны 1 кг, Теңге | Жалпы құны, Теңге |

| Шаң | 10 | 200 | 2000 |

| Кокс | 0,5 | 3000 | 1500 |

| Na2SO4 | 2 | 60 | 120 |

| PbS | 0,6 | 770 | 462 |

| Fe2O3 | 1 | 1080 | 1080 |

| Барлығы | - | - | 5162 |

Негізгі және қосымша материалдар шығыны 22 тәжірибеге есептелген. Демек, екі ай ішіндегі негізгі және қосалқы материалдарға жұмсалған шығын 5162 теңгені құрайды.

3.1.3 Электр энергиясының шығынын есептеу

Электр энергиясына кеткен шығын мына формуламен есептеледі:

![]() , (6) мұндағы Б

, (6) мұндағы Б![]() 1 кВт энергияның бағасы (Б

1 кВт энергияның бағасы (Б![]() 25 теңге);

25 теңге);

![]() қондырғының суммарлық қуаты;

қондырғының суммарлық қуаты;

t![]() қондырғының жұмыс уақытының саны.

қондырғының жұмыс уақытының саны.

Электр энергияны қолдану үшін қолданылатын қондырғының қуатын (![]() еске алу керек. Қуат қолданған жабдықтардың мәліметтері 12 кестеде көрсетілген.

еске алу керек. Қуат қолданған жабдықтардың мәліметтері 12 кестеде көрсетілген.

12-кесте - Электр энергиясын қолданған жабдықтар

| Жабдықтың аты | Жабдықтың жұмыс істеу ұзақтығы (сағат) | Жабдықтың қуаттылығы, кВт |

| Муфельді пеш | 3 | 2,5 |

| Электронды таразы | 2 | 0,1 |

| Кептіргіш шкаф | 6 | 2,2 |

| Сорғыш шкаф | 4 | 2,0 |

Әрбір жабдық үшін электроэнергияның кеткен шығынын есептейміз.

1)![]() 25·2,5·3=187,5 теңге;

25·2,5·3=187,5 теңге;

2)![]() 25·0,1·2=5 теңге;

25·0,1·2=5 теңге;

3)![]() 25·2,2·6=330 теңге;

25·2,2·6=330 теңге;

4)![]() 25·2,0·4=200 теңге;

25·2,0·4=200 теңге;

Σ![]() =187,5+5+330+200=722,5 теңге.

=187,5+5+330+200=722,5 теңге.

Демек электр энергиясы үшін 722,5 теңге шығындалды.

3.2 Суық су шығынын есептеу

Суық су шығыны 22 тәжірибеге есептелінеді. Зерттеу жұмыстарында тәжірибе кезінде су тек ыдыстарды жуу үшін ғана қолданылды.

Орта шамамен бір тәжірибеге 2 дм3 су шығындалады, ал 22 тәжірибеге осыған сәйкес 44 дм3 су шығындалады.

Ыдыстарды жууға шығындалған судың мөлшері 2 м3 болады.

1 м³ суық судың құны 50 теңге, онда 0,074 м³ судың құны:

0,074·50=3,7 теңге

Ыдыстарды жууға жұмсалған шығын:

2·50=100 теңге.

Тәжірибелердің барлығын жүргізуге жұмсалған суық су шығынының мөлшері:

100+3,7=103,7 теңге екі айға.

3.3 Жалақыны және төлем ақыны есептеу

Жетекшінің 1 айлық жалақысы 50000 теңгені, ал орындаушының жалақысы - 35000 теңгені құрайды. Жұмыс ұзақтығы - 2 ай, жұмысшы саны - 2-ге тең. Жұмысшылардың 2 айлық жалақысы 170000 теңгені құрайды

Сақтандыру қорына кететін төлем төленетін жалпы сомасының 21% мөлшерінде анықталады және мына сомаға тең:

170000·0,21=35700 теңге.

Жұмыспен қамту қорына төлем - 2%, демек:

170000·0,02=3400 теңге.

Жөнелтпе құжаттарының шығыны - 20%, демек:

170000·0,2=34000 теңге.

Барлық төлемдермен қосқандағы қорытынды жалақы мөлшері:

170000 + 35700 + 3400 + 34000 = 243100 теңге.

3.3.1 Шығынның жалпы соммасын есептеу

Шығынның жалпы санын есептеу үшін оған, шикізатқа кеткен шығынды, реактивтерді, суды, электр қуатын, жабдыққа жұмсалған амортизациялық шығыс пен еңбек ақы кіреді. Барлық шығындар 13 - кестеде келтірілген.

13-кесте - Ғылыми-зерттеу жұмыстарына кеткен жалпы шығындар

| Шығындар атауы | Шығын саны, тг |

| 3 айлық амортизациялық шығын | 41957,5 |

| Негізгі және қосымша құралдар | 5162 |

| Электр қуаты | 722,5 |

| Суық су | 103,7 |

| Айлығынан ұсталынып отыратын жалпы жалақысы | 243100 |

| Барлығы | 291045,7 |

Осылайша зерттеуге кеткен шығын соммасы 291045,7 теңгені құрайды.

3.3.2 Ғылыми-зерттеу жұмысының жинақ қорын есептеу

Жинақ қоры (А) келесі формуламен есептеледі:

![]() 0,33 (7)

0,33 (7)

мұндағы ![]() - жабдықтың бастапқы бағасы, 0,33-ке көбейтілген;

- жабдықтың бастапқы бағасы, 0,33-ке көбейтілген;

![]() - индексация, 1,082-ге тең деп қабылдаймыз.

- индексация, 1,082-ге тең деп қабылдаймыз.

Осылайша, 2 айдың есеп шоты сомасы мынаны құрайды:

А=835710·1,082·0,33=298398,61 теңге

Онда (А1) есеп шоты бірінші жылға мына формуламен анықталады:

А1=Cn·I0·0,33·(1+е)1, (8)

мұндағы е - тиімділік коэффициенті, ол 0,1-ге тең:

А1=835710·1,082·0,33·(1+0,1)1=328328,47 теңге.

Ал екінші жылға, (А2) есеп шотын мына формуламен есептейміз:

А2=Cn·I0·0,33·(1+е)2. (9)

А2=835710·1,082·0,33·(1+0,1)2=361062,32 теңге.

Жобаның құнын (В) келесі формуламен есептейміз:

В=3+А, (10)

мұндағы 3 - жалпы шығын есеп шоты;

А- жинақ қоры.

Сонымен, жобаның құны:

В=288967,1+298398,61=587365,71 теңге.

Онда жобаның бірінші жылдағы құны:

В1=288967,1+328238,47=617205,57 теңге.

Екінші жылдағы жоба құны:

В2=288967,1+361062,32=650029,42 теңге.

3.3.3 Зерттеудің рентабельділігін есептеу

Жұмыс 3 ай бойы жүргізілгендіктен, экономикалық әсер мынаған тең болады:

Э0 = З +Сn · I0 · 0,33 · (1+0,1)t·![]() . (11)

. (11)

Бірінші жылы аталған жұмыстың экономикалық әсері мынаны құрайды:

Э1=288967,1 + 835710 · 1,08·0,33 · (1+0,1)1 · ![]() =370875,04 теңге.

=370875,04 теңге.

Екінші жылы:

Э2=288967,1 + 835710 · 1,08·0,33 · (1+0,1)2 · ![]() =379065,83 теңге.

=379065,83 теңге.

Ғылыми–зерттеу жұмыстарының 10% кезінде екінші жылғы рентабельі мынаған тең:

370835,04 + 379065,83=4087816,23 теңге.

3.3.4 Өз бағасының өзгеруін есептеу

Металды қабылдаудың өзгеріске ұшырауы, өнімнің көлемінің өзгеруіне алып келеді. Өз бағасының төмендеуі формула бойынша анықталуы мүмкін:

U = З · ![]() , (12)

, (12)

мұндағы З–зерттеуге кеткен шығын;

Е1–зерттеу жұмысын жүргізуден бұрын, кіретін компоненттерінің максималды жүзеге асырылуы мен аса жоғары сапалы көрсеткішке ие материалды алу, 75%;

Е2–зерттеу жұмысын өткізіп болғаннан соң, кіретін компоненттерінің максималды жүзеге асырылуы мен аса жоғары сапалы көрсеткішке ие материалды алу, 100%.

Онда өз бағасының өзгеріске ұшырауы мынаған тең болады:

U = 288967,1 · ![]() =72241,77 теңге.

=72241,77 теңге.

Проектінің сатып алыну мерзімін формула бойынша есептейміз:

![]() (13)

(13)

мұндағы ![]() –жабдықтың бағасы, теңге;

–жабдықтың бағасы, теңге;

U–өз бағасын өлшеу, теңге.

![]() 12 ай.

12 ай.

Осылайша сатып алыну мерзімі 12 айды құрайды.

3.3.5 Техникалық-экономикалық көрсеткіштер

Есептелген мәліметтерге сүйене отырып негізгі техно-қаржылық көрсеткіштердің кестесін құрайық (14 - кесте)

14-кесте -Техникалық-экономикалық көрсеткіштері

| Көрсеткіштер | Мәні |

| Жоғары сапалы материалды алу,% | 100 |

| Жабдыққа жұмсалатын капиталды шығындар, теңге | 835710 |

| Зерттеуге жұмсалатын шығын, теңге | 288967,1 |

| Арнайы қосымша материалдарға жұмсалатын шығын, теңге | 5162 |

| Еңбек ақы, теңге | 243100 |

| Проектінің бағасы, теңге | 587365,71 |

| 1 жылдық проектінің бағасы, теңге | 617205,57 |

| 2 жылдық проектінің бағасы, теңге | 650029,42 |

| Рентабельнисть негізіндегі қаржылық әсер | 10% |

| 1 жылғы, теңге | 370875,04 |

| 2 жылғы, теңге | 379065,83 |

| Өз бағасының өзгеруі, теңге | 72241,77 |

| Сатып алыну мерзімі, айы | 12 |

4 Еңбекті қорғау

4.1 ҚР заңдары

Осы дипломдық жұмыстың бөлімі Қазақстан Республикасының келесі заңдарына сүйене отырып жазылған:

1 Қазақстан Республикасының 2007 жылғы 15 мамырдағы N 251 Еңбек қорғау туралы кодексі;

2 Қазақстан Республикасының Конституциясы 1995 жылы 30 тамызда республикалық референдумда қабылданды;

3 “Қауіпті өндірістік объектілердегі өндірістік қауіпсіздік туралы заңы” 03. 04. 2002 жылдан № 314 – II ҚРЗ;

4 “Өрт қауіпсіздігі туралы Қазақстан Республикасының 1996 жылғы 22 қарашадағы N 48 Заңы (Қазақстан Республикасы Парламентінің Жаршысы, 1996 ж., N 18, 368-құжат) қабылданды;

5 Қазақстан Республикасының Нормативтік Құқықтық Актілер туралы заңы 1998 жылғы 24 наурыздағы N 213 (Қазақстан Республикасы Парламентінің Жаршысы, 1996 ж., N 18, 368-құжат) қабылданды.

4.2 Қауіпті және зиянды факторларды талдау

ҚазҰТУ техно-паркі зертханасында Қорғасын өндірісіндегі теллурқұрамды жартылай өнімдерді, штейн-шлактардың балқымаларын гидрометаллургиялық өңдеу барысында өндірістік жарақат алыну мүмкін, солардың ішінде ең қауіптілері мен зияндылары:

– жөнделмеген электрқұралдарымен жұмыс істегенде электр тогы зақым келтіру, сонымен қатар құрылғыға химиялық активті орта әсер еткенде зақым келтіру;

– токтың мезеттік тежелуі немесе кернеудің тез көтерілуі салдарынан

электр жабдықтарының істен шығу кезінде электр тогымен жарақат алуы мүмкін;

– гидрометаллургиялық жұмыс істегенде электр приборларын пайдалана

білу керек;

– құрамында аз мөлшерде мышьяк, селені бар ерітінділермен жұмыс

істейміз. Әрі қарай гидрометаллургиялық жолмен өңдегенде бұл элементтерді зиянсыз түрде бөліп алу керек;

– сульфид-карбониттерді (Na2S, NaOH) ерітінділермен жұмыс істегенде

резенкелі қолғап және көзілдірік кию керек. Егер денеге сілтілі ерітінділер шашыратылса, суды көп пайдаланған жөн.

Осы дипломдық жұмыс барысында қарастырылып отырған зиянды заттардың кейбір жағымсыз факторлардын атап өткен жөн: токтың мезеттік тежелуі немесе электржабдықтарының істен шығу салдарынан өрт болуы мүмкін [21].

Зертханадағы, жұмысшылардың денсаулығына ұдайы немесе ұзақ уақыт зиян келтіретін жағдай туындайды. Мұндағы зиянды әсер нәтижесі біршама уақыттан кейін байқалуы мүмкін.

Өндірістік қауіп пен мамандыққа қатысты зиян:

– электр тогымен;

– қызып тұрған жабдықтар мен материалдармен.

ҚазҰТУ техно-паркіндегі зертханалардағы жұмыс жасау барысындағы еңбек жағдайларын тексеру және бағалау үшін зерттеу мен тәжірибелердің техникалық әдістері қолданылады. Оларға мысал ретінде келесілері жатады: әртүрлі анализаторлардың көмегімен ауадағы жағымсыз қоспаларды анықтау;

температура жылдамдығы, ылғалдық, ауа қозғалысының жылдамдығы және т.б. бұл зерттеулерге қолданылатын аппаратура әр түрлі болады [21].

Өндірістік санитариясы – бұл жұмысшыларға кері әсер ететін өндірістік факторлардан қорғайтын гигиеналық санитарлық-техникалық және ұйымдастыру іс - әрекеттері мен соларға қажетті заттардың жүйесі. Қауіпсіз жұмыс жағдайларын қамтамасыз етуде қауіпсіздік ережелері мен зертханалық санитария нормалары маңызды роль атқарады [22].

Еңбек гигиенасы және мәдениеті, рационалдық жарық беру, вентиляциялық құрылғылар, электроқауіпсіздік, шу және вибрациямен күрес, өрт қауіпсіздігі және т.б. қажетті еңбек жағдайын қамтамасыз ету мәселелері осы бөлімнің ұдайы назарынан шықпау керек.

Еңбекті қорғаудың барлық мүмкін болатын әдістерін келесідей төрт топқа классификациялайды:

– еңбек өндірісін ұйымдастыру;

– кәсіпорын құрылымы;

– технологиялық үрдістер және жабдықтар;

– жеке тұлғалық қорғау.

Еңбек жағдайларын жақсарту аталып өткен топтардың шараларының комплексті түрде жүзеге асырылуын талап етеді.

Зертханада еңбекті ұйымдастыру еңбектің ғылыми ұйымдасуын, персонал таңдауды, жұмыс пен еңбек уақытын регламентациялауды, жұмыстың дұрыс өткізілуін, еңбек дисциплинасын, стандарттардың қойылуын, қауіпсіздіктің техникалық нормативтерін және гигиеналық нормативтерді, қауіпсіздік ережелері мен инструкциялардың жасалуын қарастырады [21].

Жұмысшылардың қауіпсіздік ережелерін сақтауын бақылау мақсатында комиссиялар рейдтері жүргізіледі. Комиссия мүшелеріне келесілер кіреді: еңбек қорғау бөлімінің жұмысшылары және басқа да зертхананың мүшелері. Комиссия ҚазҰТУ техно-паркіндегі қолданылатын химикаттардың және реактивтердің сақталуының дұрысталуын, өртке қарсы шаралардың қауіпсіздігін белгілейді және оларды қадағалап дұрыс жұмыс істелуін бақылап отырады. Электр жабдықтарының және зертханалық басқа да тәжірибиелік жұмыстарды жүргізуде қолданылатын жабдықтардың, құралдардың күйін бағалап, уақытылы тексеру жұмыстарын жүргізіп тұрады [23].

ҚазҰТУ иелігіндегі техно-парк ғылыми зерттеу институты бес күндік жұмыс аптасы және жеті сағаттық жұмыс күні енгізілген.

Микроклиматтың адамның жұмыс істеу қабілеттілігіне әсері: ауаның жоғары температурасы кезінде дене беттігінің қан тамырлары ұлғаяды, бұл кезде ағзадағы қанның тері беттігіне ауысуы жүреді. Қанның мұндай қайта үлесуінің салдарынан дене беттігінен жылуберілу айтарлықтай көтеріледі.

Қоршаған ауаның төменгі температураларында қан тамырлары тарылады, қанның жүру жылдамдығы баяулайды да, жылуды беру төмендейді.

Ауаның өте төмен температуралары мен қозғалу жылдамдықтарында дененің салқындауы жүруі мүмкін, нәтижесінде суық тию аурулары пайда болады [23].

Ағзаның жылуды реттеуіне, көп мөлшерде, ауа ылғалдылығы әсер етеді. Жұмыс орнындағы ауаның жоғары ылғалдылығы ағзаның жылуды реттеуін қиындатады, бұл кезде тері беттігінен тердің булануы жолымен жылудың берілуі қиындайды.

Ластанған ауаның таза ауамен ауысуына негізделген вентиляция ауаның қажетті гигиеналық сапасын қамтамасыз етудің тиімді құралы болып табылады [23].

Пайдаланылатын тәсіліне байланысты ауаның алмасуының екі түрін ажыратады: табиғи және механикалық вентиляция. Қолданылуы бойынша вентиляция ағымдық, сорғыш және ағымды-сорғыш, ал жүзеге асу әдісі бойынша – жалпы және жергілікті болып бөлінеді.

Ағымдық вентиляция ауаның түсуіне, ал сорғышы оның шығуына арналған. Зертхана ағымды-сорғыш вентиляциямен жабдықталған. Бұл вентиляция зертхананың барлық бөлмелерінде жұмыстың басталуына 30 минут қалғаннан жұмыс күнінің соңына дейін қосылып тұрады. Өте улы және радиактивті заттармен жұмыс істеген кезде вентиляция тәулік бойы істеп тұру керек. Ондай жұмыстарды түзік емес вентиляциямен жүргізуге болмайды [21-23]. Жергілікті сорғыш вентиляция, тікелей зиянды заттар бөліп шығаратын көздерден, ластанған ауаны жою үшін арналған. Жұмыс сорғыш шкафта жүргізілді. Ондағы ауа температурасы қыс айларында 21-23 °С, ал жаз айларында 23-25 °С, ауа қозғалысының жылдамдығы 0,2-0,5 м/с, қатысты ылғалдылық 40-60 % құрайды.

Зертханадағы улы заттардың бөлінуі мүмкіндігімен байланысты және өрт, жарылыс қаупі бар жұмыстар тек сорғыш шкафтарда жүргізілуі керек. Оларды түзік күйде ұстау қажет. Сынық әйнекті немесе вентиляциясы түзік емес шкафтарды қолдануға тыйым салынады [21].

Зертхана ағымды-сорғыш вентиляциямен жабдықталған. Бұл вентиляция зертхананың барлық бөлмелерінде жұмыстың басталуына 30 минут қалғаннан жұмыс күнінің соңына дейін қосылып тұрады. Өте улы және радиактивті заттармен жұмыс істеген кезде вентиляция тәулік бойы істеп тұру керек [22].

Зертханалық жұмыс орындарындағы микроклиматтың тиімді және шекті көрсеткіштері 5-кестеде берілген.

Жұмыс істейтін аймақтың ауадағы зиянды заттарының шекті жіберілетін концентрациясы деп күнделікті жұмыста сағат ішінде ауырмағандығы немесе денсаулық күшінің ауытқуы пайда болмағандығы шекті-жіберілетін концентрация [22].

5-кесте - Жұмыс орындарындағы микроклиматтың оптимальді және шекті керсеткіштері

| Кезең | Жұмыс катего-риясы | Температура, ºC | Салыстырмалы ылғалдық, % | Ауа қозғалысының жылдамдығы, м/с | |||

| оптималды | шекті | оптималды | шекті | оптималды | шекті | ||

| Суық | Жеңіл-Ia | 22-24 | 21-25, 18-26 | 40-60 | <75 | <0,1 | <0,1 |

| Жеңіл-Iб | 21-23 | 20-24, 17-25 | 40-60 | <75 | <0,1 | <0,2 | |

| Жылы | Жеңіл-Ia | 23-25 | 22-28, 20-30 | 40-60 | <55 | <0,1 | 0,1-0,2 |

| Жеңіл-Iб | 22-24 | 21-28, 19-30 | 40-60 | <60 | <0,2 | 0,1-0,3 | |

Ауаның өте төмен температуралары мен қозғалу жылдамдықтарында дененің салқындауы жүруі мүмкін, нәтижесінде суық тию аурулары пайда болады.

Жұмыс орнындағы ауаның жоғары ылғалдылығы ағзаның жылуды реттеуін қиындатады, бұл кезде тері беттігінен тердің булануы жолымен жылудың берілуі қиындайды [21-22].

Электржабдықтармен жұмыстардың, ақаулықтың, қысқа тұйықталулардың, өткізгіштердің жүктелулерінің салдарынан өрттің болу қаупін тудырады. Электрлік тоқтың адам ағзасына әсері, көптеген электрлік зақымдарды және электрлік соқпаны пайда болдырады. Электрлік тоқ жүйке жүйесі арқылы – жергілікті, талшықтарды зақымдай және рефлекторлы әрекет етеді.

Зертханада жұмыс түзік электр құралдары арқылы жүзеге асырылуы керек. Сымдардың изоляциясындағы дефекттерді, штемпель, розеткалардың, вилкалардың және т.б. арматураның бұзылуын байқаған кезде дереу инжинер-электрикке хабар беру қажет. Электроприборлардың, электр жүйесінің бұзылуы электромантермен ғана өңделу керек. Электрощиттер орнатылған шкафтар жабық болуы тиіс [22-23].

Берілген эксперимент орындалған зерхана жоғары қауіпі жоқ тобына жатады. Электірлік жүйелер төменгілерді қамтамасыз ететін түрде жобалануға тиіс:

– қызметкерлермен жабдық үшін қауіпсіздік, іске пайдалану сенімділігі;

– өрт туындаудың ең төмен тәуекелі.

Электр тоғының сақтану шарасы ретінде зертханада тоқ кернеуін реттеп тұратын трансформатор орнатылған.

Ток түріне байланысты ток әсерінің шекті мөлшері 6-кестеде көрсетілген.

6-кесте - Тоқ әсерінің астында қалуының шекті мөлшері, с

| Тоқ түрі | Тоқ әсерінің астында қалуының шекті (артық емес) мөлшері, с | |||||||||||

| 0,01 | 0,1 | 0,2 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1 | 1-ден артық | ||

| Ай-нал-малы 50 Гц | U,B I,A | 550 650 | 340 400 | 160 190 | 120 140 | 105 125 | 95 105 | 85 90 | 75 75 | 70 65 | 60 50 | 20 6 |

| Айналма-лы 400 Гц | 650 | 500 | 500 | 250 | 200 | 170 | 140 | 130 | 110 | 100 | 36 | |

| Тұрақты | 650 | 500 | 400 | 300 | 250 | 240 | 230 | 220 | 210 | 200 | - | |

Зертханадағы жұмыс жарамды электр құралдары арқылы жүзеге асуы керек. Сымдардың изоляциясындағы дефекттерді, штампель, розеткалардың, вилкалардың және т.б. арматураның бұзылуын байқаған кезде дереу инженер-электрикке хабар беру қажет. Электроқұрылғылардың, электро-арматуралардың, электр жүйесінің бұзылуы электромантермен ғана жөнделу керек. Электрощиттер орнатылған шкафтар жабық болуы тиіс [22].

Қызмет көрсететін персоналдың токқа түсу қаупін төмендету үшін оқшауланған құралдарды пайдалану және резеңкеден жасалған қолғап кию керек. Барлық электр құрылғылары міндетті түрде жерленген болу керек. Электр тоғын жалғастыру зертханада жұмыс істейтін адамдарды электр тоғының әсерінен қорғау үшін электр жабдықтары жермен жалғастырылған.

Электр құрылғылары орналасқан бөлмелер 3 топқа бөлінеді: аса жоғары қаупі жоқ, жоғары қауіпті және өте жоғары қауіпті. Диплом жұмысы жүргізілген лаборатория бірінші топқа жатады [23].

Зертханада жұмыс түзік электр құралдары арқылы жүзеге асырылуы керек. Сымдардың изоляциясындағы дефекттерді, штемпель, розеткалардың, вилкалардың және т.б. арматураның бұзылуын байқаған кезде дереу инжинер-электрикке хабар беру қажет. Электроприборлардың, электр жүйесінің бұзылуы электромантермен ғана өңделу керек. Электрощиттер орнатылған шкафтар жабық болуы тиіс [22-23].

Берілген эксперимент орындалған зерхана жоғары қауіпі жоқ тобына жатады.

Әртүрлі мәндердегі электр тоғының әсері келесі мәліметтермен (статикалық) сипатталады (7-кесте):

7-кесте-Электр тоғының әсері

| Ток күші, мА | Айнымалы ток | Тұрақты ток |

| 20 – 25 | Екі қол сал ауруына ұшырайды, тыныс алуы қиындайды. | Қыздыру жағдайы күшейтіледі |

| 25 – 50 | Қол және дене ауруы сезіледі, тыныс алу қиындайды. Жүрек соғысы жоғарылап, естен тануға дейін барады. | Қыздырылу жоғарылайды. Қол аурулары көбейеді. |

| 50 – 80 | Бірнеше секундтан кейін тыныс алу қиындап, жүректің жұмыс істеуі бұзылады. Токтың ұзақ уақыт ағуы кезінде жүрек фибрилляциясы болуы мүмкін. | Ішкі және сыртқы қыздырылу өте жоғары деңгейге жетіп, қол және дене бөліктерінде қатты ауыру байқалады. Тыныс алу қиынға түседі. |

| 100 | 2 – 3 секундтан кейін жүрек фибрилляциясы басталады және бірнеше секундтан соң жүрек сал ауруына ұшырайды. | Токтың ұзақ ағуы кезінде тыныс алу параличіне ұшырайды. |

4.3 Өндірістік жарақаттану, кәсіптік сырқат, қайғылы жағдай және олардың ескертуі бойынша шара

Еңбек шартын жақсартуда рационалды жарықтандыру маңызды орын алады.

Зертханадағы жарық, қызметкер ұзақ уақыт аралығында көздің қабынуынсыз зерттеулер жүргізе алатындай болу керек [21].

Табиғи жарық терезе арқылы, ал жасанды жарық электр энергиясы арқылы беріледі.

Жасанды жарық жұмысты қараңғы, табиғи жарықтың жетіспеушілігі кезінде қолданылады.

Зертханада жасанды жарыққа қойылатын барлық талаптар ескерілген:

1) жұмыс кеңістігіндегі жеткілікті жарықтық жасалған;

2) жарықтың жоғары сапасы;

3) берілген орта шартында сенімді, үздіксіз және ұзақ жұмыс істейтін жарықтандыру қондырғылары;

4) жарықтандыру қондырғыларының өртке және электрлік қауіпсіздігі;

5) жарықтандыру қондырғыларын қолдануға қолайлығы;

6) құрылыстың және қондырғының пайдаланудың тиімділігі.

8-кесте - Жарықтандыру нормасы

| Жұмыс орны | Жарықтандыру беті, аумақтық биіктігі | Жарықтандыру нормасы, лк | Кп, % шекті | |

| комбинациялық жарықтану | жалпы жарықтану | |||

| Зертханадағы жұмыс орны | Г – 0,8 | 750 | 400 | 15 |

Өрт қауіптілігі жоғары шикізаттар мен өнімдер сақталған орындар өрт сөндіру құралдарымен жабдықталуы қажет. Өртке қарсы арналған мүліктер қол жетерліктей болуы қажет және оған баратын жолды бекітіп қоюға болмайды. Қалдықтарды жинау және сақтау алаңдарында темекі тартуға және ашық отты қолдануға болмайды [23].

Қызметкерлер арнайы киіммен, аяқкиіммен және қорғаныс құралдарымен қамтамасыз етілуі керек.

Шикізаттар мен материалдар өртенгенде «ҚР өрт қауіпсіздігі ережелеріне» сәйкес апатты жағдайды қайтару жұмыстары жүргізіледі.

Өртқауіптілігі жоғары қалдықтарды уақытша сақтау орнының маңында өртсөндіргіштер болуы қажет.

Өрт қаупіне жауапты сектор, бөлім, шеберхана, қойма меңгерушілері және т.б. тұлғалар.

Зертханадағы жұмысты атқару инструктажын өткен және жұмыстың қауіпсіз тәсілдерін меңгеріп өзіндік жұмыс істей алтын жіберілуге емтихан тапсырған адамдар.

Жұмыстың қауіпсіз әдістерін меңгеру бойынша материалдар мазмұны және практикалық оқыту ұзақтығы оқытылатын адамның мамандығын ескере отырып, зертхана меңгерушісімен бекітіледі, қауіпсіздік техникасының инжинерімен келісіледі және институт директорының орынбасарымен бекітіледі [22-23].

Материалдар құрамында келесілер қарастырылуы керек: лабораториядағы материалдардың, жабдықтардың, реактивтердің техникалық өнімдердің, реакция өнімдерінің және синтезделетін заттардың, лабораторияға түсетін заттардың қасиеттері, әсіресе олардың улылығы, өрт, жарылыс қаупінің деңгейі.

Өрттің пайда болу себептері әртүрлі: конструкциядағы, құрылғылардағы, бөлме жобаларындағы, коммуникация жабдықтарындағы құрылыс жеткіліксіздіктері, жабдықтардың деффектері, технологиялық процестердің режимінің бұзылуы, тәжірибелердің дұрыс жүргізілмеуі, персоналдың байқаусыздығы мен алаңғасарлығы [23].

Институттар мен зертханаларды орналастыру кезінде өртке қарсы үлкен кешенді жұмыс атқарылуы керек.

Аналитикалық зертхананың өрт қауіпсіздігіне лаборатория директоры жауапты. Кәсіпорындағы өрттің пайда болу себептерін жоятын шараларға құрылыстық-техникалық және ұйымдастырушылық шаралар жатады.

Құрылыс-техникалық шараларға кәсіпорын территориясының, ғимараттың оттың таралуын тежейтін арнайы қоршауының жобасы, шығатын есіктерінің дұрыс орналасуы кіреді [21].

Технологиялық процесс кезінде өрттен қорғану үшін арнайы автоматты қондырғылар қажет. Автоматтық приборлар өткізілетін процестің параметрлерінің берілген деңгейде сақталуын бақылайды, ауытқу болғандығы жайлы белгі береді, қауіп төнген жағдайда агрегаттардың жұмысын тоқтатады.

Зертхана қызметкерлері қолданылатын химиялық заттар мен материалдардың өрт қаупін білуі керек, олармен жұмыс істеу қауіпсіздігін сақтау керек. Химиялық әсерлері жарылыс беретін заттарды бірге сақтауға болмайды [21].

9-кесте-Ғимараттардың өртке қарсы сипаттамасы

| Өрт-ке қар-сы дең-гей | Негізгі құрылыс конструкциялары | |||||

| баспалдақ торла-рының аралық қабыр-ғалары, колон-налар | шатыр панельдері-нің сыртқы қабырғала-ры және сыртқы фахверкті қабырғалар | плиталар, төсеніштер және басқа баспалдақ арасындағы және шатыр астындағы аралық конструкциялары | плита-лар, төсеніш-тер және басқа бірлескен қаптама-лардың аралық конструкциялары | ішкі аралық қабыр-ғалар | өртке қарсы қабыр-ғалар | |

| II | жанбай-тын (2,5) | жанбайтын (0,5) | жанбайтын (1,0) | жанбай-тын (0,5) | жанбай-тын (0,5) | жанбай-тын (2,5) |

| III | жанбай-тын (2,0) | жанбайтын (0,25); қиын жанатын (0,5) | жанбайтын (0,75) | жанбай-тын (0,25) | қиын жанатын (0,25) | жанбай-тын (2,5) |

Қызметкерлер арнайы киіммен, аяқкиіммен және қорғаныс құралдарымен қамтамасыз етілуі керек. Өртқауіптілігі жоғары қалдықтарды уақытша сақтау орнының маңында өртсөндіргіштер болуы қажет. Қалдықтарды жинау және сақтау алаңдарында темекі тартуға және ашық отты қолдануға болмайды.

Техника қауіпсіздігі бпйынша бөлім еңбекті қорғау бойынша күрделі әрі көпжақты жұмыс жүргізеді.

Берілген зерханада еңбек қорғау бөліміне еңбек қорғау зертхананың меңгерушісі жауапты. Зертханада студенттер және жұмысшы қызметкерлер үшін қауіпсіздік ережесі болады [21].

Тәжірибелі зерттеулерді зертханаларда жүргізу кезінде, жұмыс барысында қолайсыз факторлардан қорғайтын арнайы қорғағыш жабдықтармен қолданады. Қорғағыш жабдықтарға: халат, резеңке қолғаптар жатады. Желдету, ауамен жылыту, ауа себелеп және ауа – жылу бүркеу бөлменің жұмыс қызмет аймағында (тұрақты немесе тұрақты емес жұмыс орнында) қажетті метерологиялық жағдай мен ауа тазалығын қамтамасыз ету үшін қолданылады [23].

4.4 Мамандық бойынша

4.4.1 Жасанды жарықты есептеу

Жасанды жарықтың есептелуі, жарық ағынының әдісі бойынша жүргізіледі. Осы әдіске сәйкес, берілген мөлшерде (N) электр шамдарының жарық ағыны (Fл) келесідей құрылымда:

F л = ![]() , лм, (3)

, лм, (3)

мұндағы Е – нормаланған жарық, лк;

S – бөлмедегі еден ауданы, м2;

k – қор коэффициенті;

η – жарықтану коэффициенті;

r – аз жарықтанудан, орта жарықтандыруға өту коэффициенті;

N – бөлмедегі шам саны;

z – орташаның минималдыға қатынасын ескеретін коэффициент 1,15-ке тең.

F л = ![]() = 5390 лм.

= 5390 лм.

Зертханада табиғи жарықтану бүйірлік екі терезе арқылы беріледі, ал жасанды жарықтану электр тоғы арқылы (150 Вт) алты шамдарымен беріледі. Нормаланған жарықтану 200 лк.

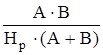

Бөлме көрсеткіштері мына формуламен анықталады:

i =  , (4)

, (4)

мұндағы A және B – бөлменің өлшемдері, 6 және 5 м,

H p – жұмыс істеу орнынан жарықтандырғыштардың биіктігі 4 м.

i = ![]() = 0,68.

= 0,68.

Зертханада табиғи жарықтану бүйірлік екі терезе арқылы беріледі, ал жасанды жарықтану электр тоғы арқылы (150 Вт) алты шамдарымен беріледі. Нормаланған жарықтану 200 лк.

НГ – 200 шамының бір шамының жарық ағыны 2600 лк. Онда зертханадағы қажетті шамдар саны:

N = ![]() = 2 шам.

= 2 шам.

Осылайша "Қазақстан Республикасының минералды шикізатты кешенді ұқсату жөніндегі ұлттық орталығында"РМК гидрометаллургия зертханасында жұмыс істейтін жерінде жасанды жарық НГ - 200 типті 2 шамын қолдану керек.

ҚОРЫТЫНДЫ

1) Қорғасын өндірісінде осы уақытқа дейін металургиялық жартылай өнімдерді толық және тиімді өңдеудің жалпы қолданыстағы технологиялық сұлбалар жоқ.Қорғасын өндірісінің аса бағалы техногенді жартылай өнімдері жоғарыда келтірілген әртүрлі технологиялық сұлбалар бойынша өнделеді.

2) Қорғасын зауыттарының шандарын өндеудің бар әдістерін талдау шаңдардың пиро сияқты гидрометалургиялық әдістермен де өнделетінін көрсетті. Оның ең тараған түрі қайнау пештерінде түйіршіктелген шандарды ауыр күкірт қышқылымен алдын ала сульфатизациялайтын гидрометалургиялық өндеу. Бірақта, бұл әдіс бойынша кеуекті кадмийді бөліп алу шамамен 76 % құрайды, ал мырыш және мырышты купорос 57-59 %, селен 21 %, индий 20-30 %. Құрамында 75-80 % қорғасын қалған шаңдар (сульфатты кектер түрінде) қорғасын өндірісінің агломерациясына қайтарылады.