Мазмұны

|

КІРІСПЕ |

3 |

|

|

І. ТАРАУ ӘДЕБИ ШОЛУ |

4 |

|

|

1.1 |

Мұнай өңдеудің жалпы сызба-нұсқасы және оны дайындау |

4 |

|

1.1.1. |

Мұнайды дайындау |

4 |

|

1.1.2. |

Мұнайды біріншілік өндеу |

5 |

|

1.1.3. |

Мұнайды екіншілік өндеу |

7 |

|

1.2 |

Мұнайды деструктивті өңдеу |

9 |

|

1.2.1. |

Термиялық өңдеу процестері |

9 |

|

1.2.2. |

Термиялық процестердің механизмі |

11 |

|

1.2.3. |

Каталитикалық крекинг |

12 |

|

1.2.4. |

Каталитикалық риформинг |

18 |

|

1.3 |

Жоғары парафинді мұнайлардың реологиялық қасиеттеріне соққыш-толқынды ықпал ету әсері |

22 |

|

1.4 |

Мұнайдың реологиялық қасиеттеріне магниттік өрістің әсері |

23 |

|

1.5 |

Көлемдік толқындық әсерлесулер |

27 |

|

1.6. |

Қазіргі заманғы мұнайды тұзсыздандыру |

28 |

|

ІІ. ТАРАУ ТӘЖІРИБЕЛІК БӨЛІМ |

30 |

|

|

2.1 |

Мұнайдың тұтқырлығына әр түрлі факторлардың әсерін анықтау әдістемесі |

30 |

|

ІІІ. ТАРАУ НӘТИЖЕЛЕРДІ ТАЛҚЫЛАУ |

31 |

|

|

3.1 |

Мұнайдың тұтқырлығына әр түрлі факторлардың әсерін бақылау |

31 |

|

ҚОРЫТЫНДЫ |

34 |

|

|

ПАЙДАЛАНЫЛҒАН ӘДЕБИЕТТЕР ТІЗІМІ |

35 |

|

Кіріспе

Жұмыс мақсаты: Айнымалы электр ток әсерімен мұнайды өңдеу.

Қойылған мақсаттарға сәйкес келесi тапсырмаларды шешу болып табылады:

1. Әдеби шолу өткізу;

2. Айнымалы электр ток әсерін зерттеу;

3. Айнымалы электр ток әсері нәтижесіндегі қолайлы шарттарды анықтау;

4. Алынған нәтижелерді талқылау.

Жұмыстың өзектілігі:кез келген мемлекеттің отын энергетикалық комплексінің экономикалық маңыздысының бірі мұнай-газ және көмір өндіруші өнеркәсіптері болып табылады. Көмірсутек шикізатын өңдеудің дәстүрлі әдісі әдетте оның сусыздандыруын және алдын ала фракцияландыруды қарастырады. Ол күрделі және қымбат технологиялық процесстерді пайдалануды талап етеді. Сондықтан отын энергетикалық ресурсты өңдеуде тиімді, экологиялық, технологиялық қауіпсіз және дәстүрлі емес тәсілдерді іздеу өзектіліктің негізі болып отыр. Осыған орай, таңдалынған тақырып өзекті әрі тәжірибелік және теориялық маңызды болып табылады.

Зерттеу объектісі: ККТ «Атасу Алашанькоу» ЖШС мұнайы

Әдістер: Айнымалы электр тогымен өңдеу, вязкозиметрия.

Ауыр көмірсутек шикізатын каталитикалық өңдеу барысында ауыр қалдықтар кез келген катализатордың белсенді бетінің тез улануына және кокстелуіне әкеледі. Шикізат құрамында металлдардың, асфальтендердің, күкіртті және азотты қосылыстардың, т.б. зиян қоспалары болғандықтан, катализаторлар тез дезактивацияланады, саңылаулар бітеледі, катализатордың беті мұнайлы және кокс қабаттарымен қапталады. Нәтижесінде каталитикалық процесстің селективтілігі және эффетивтілігі төмендейді. Сонында алынған өнім мен өңдеу процесінің өз құндылығының өсуіне әкеледі.

Соңғы кезде эффектитілігі, қауіпсіздігі, экологиялық өте жоғары альтернативті каталитикалық емес өңдеу әдісі жиі ұсынылады. Мұндай өңдеу түрлеріне ультрадыбыспен өңдеу, электромагниттік сәулелену, рентген сәулелену, кавитацияны және т.б. жатқызуға болады.

Бұл физикалық әсерлесу түрлерімен қоса электрлік айнымалы тоқты да қолдануға болады. Бұл әдісті қолдану тұрақты тоққа қарағанда үнемді болып келеді.

Шикізат яғни мұнай әлсіз каталитикалық емес крекингке ұшырауы бұл әдіс пен технологияның негізгі ерекшелігі мен артықшылығы болып табылады.

Зерттеудегі шикізіт ретінде ККТ «Атасу Алашанькоу» ЖШС мұнайы қолданылды.

І ТАРАУ ӘДЕБИ ШОЛУ

1.1. Мұнай өңдеудің жалпы сызба-нұсқасы және оны дайындау

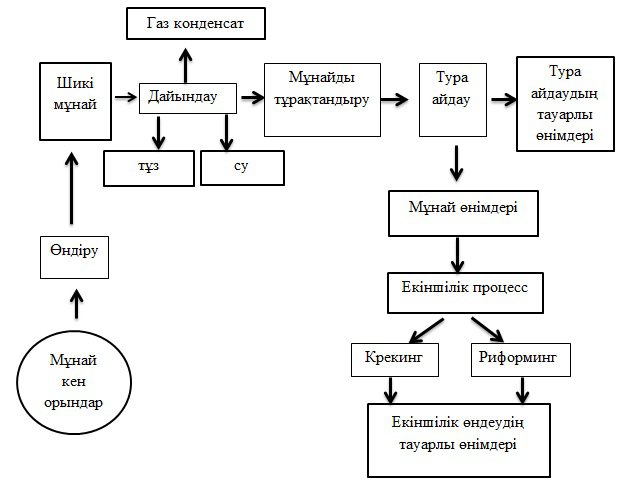

Мұнайды мұнай өнімдеріне өндеу бірнеше сатылардан тұрады: дайындау, біріншілік және екіншілік өндеу процестері.

1.1.1. Мұнайды дайындау

Жер қыртысынан өндірілген мұнайды өндеуге дайындау үшін механикалық бөгде заттардан, еріген тұздардан, судан тазарту және құрамы бойынша тұрақтандыру операциялары жүргізіледі. Бұл операциялар тікелей мұнай өндіру кен орындарында және мұнай өндеу зауыттарында жүзеге асырылады. Жер қойнауынан өндірілген шикі мұнайдың құрамында жолай газдар (50-100 м3/т), пластикалық су (200-300кг/т), еріген минералды тұздар (10-15 кг/т) болады. Олар мұнайды тасымалдауға, сақтауға, өңдеуге кері әсер етеді. Сондықтан мұнайды өндеуге дайындау келесі операциялардан тұрады: жолай газдарды бөлу немесе мұнайды тұрақтандыру, тұзсыздандыру, сусыздандыру.

Мұнайды тұрақтандыру.Шикі мұнайда жеңіл көмірсутектер (С1-С4) едәуір» мөлшерде еріген түрде болады. Мұнайды тасымалдағанда және сақтағанда олар бөлінеді де, мұнайдың құрамы өзгереді. Сондықтан газдардың, жеңіл бензин фракциясының шығынын болдырмау және атмосфераны ластаудың алдын-алу үшін бұл өнімдерді мұнай мұнай өнделуге дейін бөліп алу керек. Мұнайдан жеңіл көмірсутектерді жолай газдар түрінде бөліп алу процесі мұнайды тұрақтандыру деп атайды. Мұнайды тұрақтандыру жағдайына байланысты тікелей өндіру орындарында өлшемді, мұнайды дайындау қондырғыларда, сығу станцияларында немесе газ өндейтін зауыттарда сеперация әдісімен жүзеге асырылады. Мұнайдан жолай газдарды бөлу мұнай ағысының жылдамдығымен қысымы кезектесіп төмендейтін көпсатылы сеперациялы сеператор - газ бөлгіштерге жүргізіледі. Нәтижесінде газдардың десорбциясы жүріп, газдар бөлінеді де, содан кейін ұшқыш сұйық көмірсутектерге конденсирленіп «газ-конденсаты» түзіледі. Сеперациялық әдіс кезінде мұнайда 2% жуық С1-С4 құрамды көмірсутектер қалады.

Тұзсыздандыру және сусыздандыру. Мұнайды тұзсыздандыру және сусыздандыру процестері мұнайдың сумен түзетін эмульсиясын бұзумен байланысты. Бұл кезде өндірілетін орындарында табиғи эмульсияларды, ал зауыттарда еріген тұздардан мұнайды тазарту үшін бірнеше рет сумен жуғанда алынған жасанды эмульсияны бұзу жүреді. Мұнайды бірінші сатысында өндегенде сумен металл хлоридтерінің мөлшері 0,5-1% және 100-1800 мг/л, ал екінші сатысынан кейін 0,05-0,1% және 3-5 мг/л төмендейді.

Мұнай эмульсияларын бұзу үшін механикалық (тұндыру), термиялық (қыздыру), химиялық және электрлік әдістер қолданылады. Химиялық әдісте қыздырылған мұнай эмульсиясын деэмульгатормен өндейді. Деэмульгаторлар ретінде әр түрлі ионогенді емес БАЗ-дар: оксиэтилирленген май қышқылдары, метил- және карбоксиметилцеллюлоза және т. б. қолданылады.

Мұнайды тұзсыздандыру, сусыздандыру қондырғылардың жұмыс істеу мерзімін арттырады және жылу, реагенттер, мұнай өнімдерін екіншілік өндеу процестеріндегі катализаторлардың шығынын төмендетеді.

1.1.2. Мұнайды біріншілік өңдеу

Мұнайды әрбіреуі көмірсутектердің қоспасы болып табылатын жеке фракцияларға бөлу үшін біріншілік процестер жүргізіледі. Біріншілік өндеу мұнайдың құрамындағы қосылыстардың құрылысымен химиялық табиғатына әсер етпейтін физикалық процестер болып табылады. Біріншілік процестердің ішінде маңыздысы мұнайды – тура айдау. Тура айдауға барлық өндірілген мұнай ұшырайды. Алынатын дистилляттардың қолданылуына сәйкес тура айдаудың үш тұрі бар: отындық (әр түрлі отындар алу), отындық-май (отын және майлар алу), мұнайхимиялық процестер (химия өнеркәсібі үшін шикізаттар алу). Тура айдау процесін әр түрлі типті түтікше пештер, ректификационды және бу шығаратын колонналар, жылу алмастырғыштар мен салқындатқыштардан тұратын түтікше типті қондырғыларда жүргізеді.

Тура айдау өнімдерінінің құрамы мен шығыны процестің типіне, айдалатын мұнайдың құрамына байланысты. Мұ-найдың фракциялық құрамы атмосфералық қысымда қайнау температурасы 80-3500С аралығында анықталады (1-кесте). Қайнау температурасы 3600С жоғары қайнайтын фракциялар вакуумда айдалады.

1-кесте

|

Дистилят |

Бөлу температурасы, 0С |

Шамамен алынған мұнай массасына шаққандағы шығым, % |

|

Бензин |

170-ке дейін |

14,5 |

|

Лигроин |

160-200 |

7,5 |

|

Керосин |

200-300 |

18,0 |

|

Газойл |

300-350 |

5,0 |

|

Қалдық мазут |

350 жоғары |

55,0 |

Мазут фракциясы қайтадан тікелей айдауға түседі – ол үшін екінші сатыда қатар орналасқан вакуум жағдайында жұмыс істейтін құбыр пешіне келтіріліп 400-4250С температурада қыздырып, буға айналдырған күйінде екінші фракциялау колоннада айдап өтеді (2-кесте).

2-кесте

|

Дистилят |

Бөлу температурасы, 0С 60-80мм сын.бағ. |

Шамамен алынған шығым, %, мұнай массасына |

|

Веретен (ұшқыш) майы |

230-250 |

10-12 |

|

Машина майы |

260-305 |

5 |

|

Жеңіл цилиндр |

315-325 |

3 |

|

Ауыр цилиндр |

350-370 |

7 |

|

Гудрон цилиндр |

370 жоғары |

27-30 |

Маңызды мұнай өнімдері. Мұнайды өндеу процесінде алынатын өнімдер: отындар (сұйық және газ тәрізді), майланатын майлар және консистентті жұғын, еріткіштер, жеке көмірсутектер – этилен, пропилен, метан, ацетилен, бензол, толуол, ксилол және т.б., қатты және жартылай қатты көмірсутектердің қоспасы (парафин, вазелин, церезин), мұнай битумдары, пектер, техникалық көміртек және т.б.

Мұнай өнімдерінің ішінде мотор отындары (авиационды және автомобильді бензиндер) маңызды.

Жану камерасында ұшқындануға қарсы тұру қабілетін сипаттайтын бензиннің маңызды қасиеті - детонациялық тұрақтылық. Бензиннің детонациялық сипаттамасын ауыспалы қысымда жұмыс істейтін стандартты бір цилиндрлі двигателде және октан санының мәнімен бағалайды.

Октан саны – детонациялық тұрақтылықтың шартты өлшем бірлігі, изооктанның (2,2,4-триметилпентан) н-гептанмен қоспасындағы проценттік (көлемдік) мөлшері. 1927 жылы енгізілген эмпирикалық шкала бойынша жеңіл детонирленетін н-гептанның октан санын – 0-ге тең деп алады, ал детонацияға тұрақтылығы жоғары изооктанның октан саны – 100-ге тең. Мысалы, детонациялық тұрақтылыққа сыналған бензиннің эквивалентті қоспасы 80% изооктаннан 20% н-гептаннан тұрады, сонда бензиннің октан саны – 80 тең.

Октан саны бензиннің құрамына байланысты болады: отынның құрамында изопарафин мен ароматтық қосылыстардың болуы октан санын көрсетеді. Октан саны төмен бензин құрамында қалыпты құралысты алкандар болады. Бензиннің октан санын жоғарлату мақсатымен бензин құрамындағы көмірсутектерін өзгертеді немесе изооктан, кумол (изопропилбензол) және т.б. араластырады, яғни антидетонаторлар қосылады. Мысалы: тетраэтил қорғасын Pb(C2H5)4. Тетраэтилқорғасынды бромэтил және монохлор нафталинмен қосап түрінде қосады. Мұны этил сұйығы деп атайды. 1 л бензинге 3 мл этил сұйығын немесе 1 кг бензинге 4 мл этил сұйығын қосқанда бензиннің октан саны 70-тен 90-ға дейін көтеріледі. Этил сұйығына бояу қосады, өйткені ол «у», сондықтан этил сұйығымен этилендірілген бензинмен жұмыс істегенде тепхникалық қауіпсіздікті сақтау керек.

Дизель отындарына: керосин, газойль, соляр майы жатады. Олардың қасиеті цетан санымен анықталады. Цетан саны – цетан (С16Н34) мен α-мелитнафталиннің (С10Н4-СН3) көлемдік процентімен өлшенетін қоспасы. Цетанның цетан саны 100 деп, ал α-мелитнафталиндікін 0 – деп қабылдаған. Дизелдік отындардың цетан саны 40 пен 50- дің арасында болады.

1.1.3.Мұнайды екіншілік өңдеу

Тура айдау әдісімен алынған мұнай өнімдерін әр түрлі процетермен өндеу. Бұл процестер мұнай өнімдерінің құрамындағы көмірсутектер табиғатының және олардың деструктивті өзгерісімен жүретін химиялық процестер болып табылады. Екіншілік мұнай өндеу процестері келесі түрге бөлінеді: қолданысына байланысты (жоғары қайнайтын фракциялардан жеңіл қайнайтын фракциялардың шығымын арттыру мақсатында жүргізілетін – крекинг, шикізаттың көмірсутектік құрамын өзгерту мақсатында жүргізілетін – риформинг, жеке көмірсутектерді синтездеу - алкилдеу, мқнай өнімдерінен бөгде заттарды бөлу – гидротазалау процестері); процестің жүру жағдайына байланысты (жоғары температурамен қысымда жүретін термиялық, жоғары температурамен катализаторлар қатысында жүретін каталитикалық процестер); өнделетін шикізаттың күйіне байланысты (сұйық, бу фазалардағы процестер).

Отандық мұнайды өңдеу. Мұнай кен орындарын геологиялық барлау жұмыстары кең көлемде ұйымдастырылған, ал оны өндіру мен өңдеу жұмыстары жеткілікті ұйымдастырылмаған. Өйткені республикада қолданылатын технологиялық процестер қазіргі заман талабына сай келмейтін қондырғыларда жүргізіледі. Сондықтан республикада өндірілген мұнай ішкі нарықты толық қамтамасыз ететін көлемде өнделмейді, тек сыртқа шикізат түрінде шығарылады. Барлық өндірілетін мұнайдың 4,5-5 млн.т. Атырау мұнай өндеу зауытында өнделеді. Мұнай өнімдеріне деген қалған сұранысты Батыс Сібір мұнайын өндеумен жұмыс істейтін Павлодар және Шымкент мұнай өндеу зауыттары қамтамасыз етеді.

Сонымен мұнай және мұнай өнімдерін өндеудің жалпы сызба-нұсқасын келесі түрде көруге болады.

1-сурет. Мұнай өндеудің жалпы сызба-нұсқасы

Мұнай өндеу және мұнайхимиясы салаларын дамыту үшін шикізатты отандық өндіріс орындарында өндеудің мөлшерін арттыру керек. Сондай-ақ Қазақстан шикі мұнайды экспорттайтын елдермен бәсекелестікке түсе алмайды. Сондықтан шикізатқа қарағанда әлемдік рынокта жоғары сұранысқа ие өндеу өнімдерін көптеп шығару керек. Қазақстанда үш мұнай өндеу зауыты жұмыс істейді.

Атырау мұнай өңдеу зауыты – республикадағы ең көне кәсіпорын. Өндірістің соңғы модернизациясы өткен ғасырдың 60 жылдарында жүргізілген. Жылдық өндеу көлемі 4,5-5 млн.т., өндеу тереңдігі 54,9%. Технологиялық құралдардың моралдықжәне физикалық тозуына атмосфераға көмірсутектердің тозуына байланысты атмосфераға көмірсутектердің шығарылуы жылына 13,7 мың т., оның ішінде күкіртті ангидридтің үлесі 2,5 мың т. жоспарланған реконструкциядан кейін мұнай өндеу көлемі жылына 6 млн.т. болу керек, сонымен бірге терең өндеу есебінен өнімдердің жаңа түрлерінің: майлар, парафин, кокс және т.б. өндірісті жолға қойылады.

Шымкент мұнай өндеу зауыты – қазіргі технологияларға негізделген зауыт. Қазіргі уақытта жылдық қуаттылығы жобаланған 12млн.т. орнына 8млн.т. құрайды, ал өндеу терңдігі жобаланған 85% орнына 59%. Мұнда қосымша битум , алкилдеу, баяу кокстеу, риформинг, пропиленді концентрирлеу қондырғыларының құрылысын салу жоспарланған.

Павлодар мұнай өндеу зауыты – өндіріс салаларының сапалық көрсеткіштері жоғары кәсіпорын. Мұнай өндеу тереңдігі 82%. Өндірістің қуаттылығын жылына 13 млн.т дейін арттыруға және жаңа өнімдер алуға мүмкіндік беретін зауыттың екінші кезегін – негізгі проблема болып табылады.

1.2. Мұнайды деструктивті өңдеу

1.2.1. Термиялық өңдеу процестері

Мұнайды біріншілік өндеу нәтижесінде құрамында болған заттарды жеке фракциялық түрінде бөледі. Ал мұнайды деструктивті өндеу әдістері әр түрлі салаларға қажетті тауарлы өнімдер болып табылатын жаңа заттарды алуға оайырылуы арқылы жүретін термиялық процесс ерте дамыған. Процестің жағдайында және орнына байланысты термиялық өндеу келесі түрлерге бөлінеді: термиялық крекинг, пиролиз, кокстеу.

Термиялық крекинг. Процесс 470-5400С температурада, 2-7 МПа қысымда жүзеге асырылады. Бұл жағдайда ыдырау реакциялары сұйық және бу фазаларда жүреді. Егерде процесс 5500С температурада 2-5МПа қысымда жүрсе бу фазалы крекинг деп аталады. Көмірсутектердің термиялық ыдырауы 380-4000С температурада басталады. Температура артқанда процесс кинетикалық аймақта жүретіндіктен крекинг жылдамдығы өседі. Тұрақты қысымда және шикізаттың айналу дәрежесінде крекинг температурасының жоғарылауы өнімдерде жеңіл компоненттердің мөлешерін арттырады, ауыр фракциялармен кокстың шығымын төмендетеді. Сондай-ақ көмірсутектердің мөлшерінің өсуімен газ шығымы артады. Қысым артқанда шикізаттың және крекинг өнімдерінің қайнау температуралары жоғарлайды. Қысымды өзгерту арқылы крекинг зонасының фазалық күйіне әсер етіп, процесті бу, сұйық және аралас фазаларда жүргізуге болады. Бу фазалы крекинг кезінде қысым крекинг өнімдерінің құрамына ерекше әсер етеді. Нәтижесінде қанықпаған көмірсутектердің гирленуі, полимерленуі, ароматты коөмірсутектердің конденсациялануы сияқты екіншілік реакциялаодың жылдамдығы артады да, газ шығымы төмендейді. Ал сұйық фазалы крекинг процесіне қысым онша әсер етпейді. Аралас фазалы крекинг кезінде қысым шикізаттың гомогенделуіне әсер етіп, нәтижесінде газ сұйықтықта аздап ериді де, тығыздығын төмендетеді, ал газ фазасы тығыздалады. Термиялық крекингтің негізгі өнімдері: мұанйхимиялық синтездің шикізаты – көмірсутекті газ, крекинг бензин, термиялық гаойл, керосинді – газойлды фракция, крекинг қалдық.

Термиялық крекинг бензиннің химиялық тұрақтылығы және октан саны (66-68) төмен. Детонациялық тұрақтылығы бойынша жанатын автомобилді двигателдерге қойылатын талапқа сәйкес емес. Автомобилді бензин ретінде қолдану үшін қосымша тұрақтандыру керек.

Пиролиз. Мұанйды термиялық өндеудегі қатаң процесс. Пиролиз – мұнайхимиялық синтездің шикізаты жоғары бағалы төмен алкендерді алу мақсатында атмосфералық қысымда, 700-10000С температурада жүргізіледі. Алкендер алу үшін пиролиз процесінің шикізаты алкандар болып табылады. Қалыпты алкандар ыдырағанда келесі заңдылықтар орындалады: этан толығымен этиленге, проапн мен бутаннан этиден, пропилен, көміртек атомының саны төрттен жоғары көмірсутектерден этилен, пропилен, С4 жіәне одан жоғары алкендер алынады. Изоалкандардың пиролизі кезінде этиленнің шығымы төмен, керісінше газ тәрізді алкандар көп түзіледі. Ал ароматты көмірсутектер баяу температурада балласт болып табылады да, қатаң жағдайда кокс және шайырға айналады.

Пиролиз процесінің тереңдігі температура, қысым, жанасу уақытымен анықталады. Пиролизге жоғары температура қолайлы. Жоғары температурада пропанның пиролизі кезінде этилен мен проиленнің шығымы артады. Сонымен бірге төмен температурада да пропиленнің шығымы максималды, бұл өнімде этиленмен пропиленнің арақатынасын реттеуге мүмкіндік береді. Көмірсутектердің пиролизіне қысым күшті әсер етеді. Қысым артқанда алкендердің мөлшері төмендейді, қалыпты алкандармен ароматты көмірсутектердің мөлшері артады.

Кокстеу. Мұнай коксымен кең құрамды фракциялық дистиллят алу мақсатында мұнай фракцияларын ауа қатысынсыз ыдырату процесін кокстеу деп атайды. Мұнай коксы химиялық технологияда тотықсыздандырғыш ретінде, металлургияда анодтар алу үшін, көміртекті материалдар дайындау өндірісінде шикізат ретінде қолданады. Таза көміртек атом реакторларында нейтрондарды бәсеңдеткіштер болып табылады.

Кокстеудің өндірістік процестері үш типке бөлінеді: периодты, жартылай үздіксіз, үздіксіз. Сұйық фазалы термиялық процестерде кокстің түзілуі келесі сызба-нұсқа бойынша жүреді: арендер→шайырлар→асфальтендер→кокс→графит.

1.2.2. Термиялық процестердің механизмі

Мұнай көмірсутектері жоғары температурада әр түрлі өзгеріске ұшырайды. Молекулалық массалары төмен өнімдер түзетін біріншілік деструкциялық реакциялар, молекулалық массалары үлкен өнімдер түзетін изомеризациялау, конденсациялау екіншілік реакциялары жүреді. Реакция типтері және өзгеріс жылдамдығы, терңдігі және кезектелінуі крекинг жағдайындағы әр түрлі класстағы көмірсутектің тұрақтылығына байланысты.

Алкандардың өзгерісі. Алкандардың тетмиялық деструкциясы:

СnH2n+2→CmH2m+2+CpH2p

↓

CqH2q+2+CxH2x

Мұндағы, n=m+p; m=q+x

Төмен молекулалы алкандардың байланыс энергиясы 315-370 кДж/моль тең С-С байланысы бойынша деструкциясы кезінде байланыс энергиясы 380-410 кДж/моль тең С-Н байланысуының дегидрлену реакциясы да жүруі мүмкін. Сондықтан крекинг газының құрамында сутек болады.

Алкендердің өзгерісі.Алкендердің айырылу реакциясында төмен молекулалы алкендер, алкандар және алкадиендер түзіледі:

CnH2n→2Cn/2Hn және CnH2n→CmH2m+2+CpH2p-2

R-CH=CH-CH3→R-C=CH2

¦

CH3 изомеризациясында,

CnH2n→C2nH4n полимерлеуінде алынады.

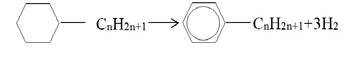

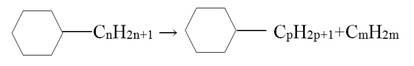

Нафтендердің өзгерісі. Бұл кезде дегидрлену реакциясы:

Деалкилирлеу реакциясы

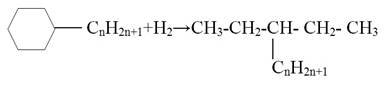

Циклдің үзілуімен гидрлеу реакциясы:

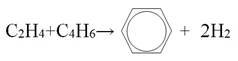

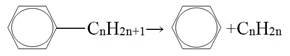

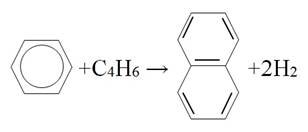

Ароматты көмірсутектердің синтезі және өзгерісі.Алкандармен алкадиендердің конденсациялану реакциясы:

Деалкилирлеу реакциясы:

Алкадиендермен конденсациялау реакциясы:

Бұл реакциялардың ішінде алкандармен алкендердің деструкциясы, ароматты көмірсутектердің өзгерісімен деалкилирлеу реакциялары радикалды-тізбекті, нафтендердің термиялық айырылу реакциясы молекулалық механизм бойынша жүреді.

Крекирленетін шикізаттың өзгеру тереңдігі және мақсатты өнім бензиннің шығымы температураға, жоғары температурамен қысымдағы реакциялық зонада шикізаттың болу уақытына тәуелді. Температура артқанда тұрақсыз ауыр көмірсутектердің деструкциясының жылдамдануы салдарынан алдымен бензиннің шығымы артады, содан кейін түзілген жеңіл көмірсутектердің газ тәрізді өнімдерге дейін айырылуы нәтижесінде төмендейді. Жанасу уақыты артқанда алдымен бензин шығымы артады, содан кейін алдыңғы себептерге байланысты төмендейді. Бензиннің шығымына жоғары және тұрақты температурада қысымның әсері температураның әсеріндей болады. Сондықтан бензиннің шығымын арттыру үшін крекинг процесін баяу жоғары қысымда, ал газдың шығымын арттыру төмен қысымда жүргізеді. Осыдан крекинг кезінде бензиннің максималды шығымына процестің кейбір оптималды параметрлерінің мәнінде жетісуге болады.

1.2.3. Каталитикалық крекинг

Каталитикалық крекинг процесінің мақсаты – температура мен қысымды төмендетіп, бензиннің шығымын және сапасын арттыру.көмірсутектердің крекингінің активті катализаторы алюминий хлориді болып табылады. Крекингті алғаш рет AlCl3, AlBr3 катализаторлары қатысында Ресейде Густавсон жүргізген. AlCl3 катализаторында парафиндердің крекингі 1000С-та басталып, 2000с температурада жоғары жылдамдықпен жүреді. Бұл катализатордың кемшілігі алюминий хлоридінің көп мөлшерде жұмсалуы, регенерацияланбайды, ауадағы ылғылдың әсерінен айырылып хлорсутек түзеді, ол өз кезегінде аппаратураны коррозияға ұшыратады.

Қазіргі уақытта катализатор ретінде AlCl3 – тен активтілігі төмендеуі, бірақаталған кемшілікті болдырмайтын алюмосиликатты катализаторлар (аморфты және кристалды) қолданылады. Бұл катализатордың артықшылығы жоғары механикалық мықты, химиялық және термиялық тұрақты, шикізатпен қайтымсыз химиялық әрекеттесуге түспейді, катализатор бетіне өонған коксті өртеу арқылы жеңіл регенерацияланады. Каталитикалық крекинг алюмосиликатты катализатор қатысында бу фазасында 400-5000С-та, атмосфералық қысымда жүреді. Шикізат ретінде қайнау температурасы 5000С-тан жоғары вауумдық газойл қоладынылады.

Алюмосиликатты катализатор – меншікті бетінің ауданы 400-1000м2/г болатын түйіршіктелген зат. Химиялық табиғаты бойынша алюмосиликатты катализаторлар әлсіз қышқылдар болып табылады. Оларды п-диметиламиноазобензол индикаторы қатысында бутиламинмен титрлеуге болады.

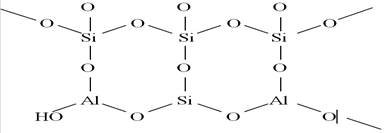

Амoрфты алюмосиликаттардың кристалдық торын үш өлшемді поликремний қышықылының кристалдық торы ретінде қарастыруға болады, мұнда кремний атомының біраз бөлігі алюминий атомына алмасқан:

Алюмосиликаттыкатализатордың химиялық құрамын химиялық қосылыста болатын алюминий мен кремний оксидтерінің қоспасы ретінде қарастырып, олардың химиялық формуласын Al2O3*mSiO2*H2O түрінде жазады. Жеке-жеке алып қарағанда алюминий оксиді де, кремний оксиді де және олардың механикалық қоспасы да крекинг катализаторы болып табылмайды. Бірақ кремний қышқылының геліне аздаған мөлшерде алюминий гидроксидінің аздаған гелін қосып, құрғатса активті катализатор алынады. катализатор активтілігінің химиялық байланысқан алюминий оксидінің мөлшеріне тәуелділігін Г.М.Панченков зерттеген. Катализатор активтілігңнің максимумы 30% алюминий оксидінің мөлшеріне сәйкес келеді. Алюмосиликатты катализатордың құрамында химиялық байланысқан және физкалық абсорбцияланған сулар бар. Физикалық абсорбцияланған су катализатордың активтілігін төмендетеді. Сондықтан оны 500-6000С құрғату арқылы ұшцрады. Химиялық байланысқан су каталитикалық әсердің механизмінде үлкен роль атқарады, өйткені катализатордан суды толық бөлу (10000С-та құрғатқанда) оның активтілігін жоғалтады.

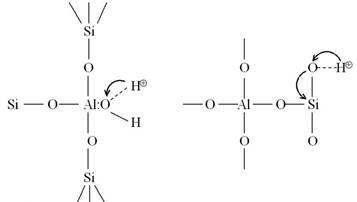

Қазіргі түсінік бойынша алюмосиликатты катализаторда каталитикалық орталықтардың 2 типі бар: протонды және апротонды.

Алюмосиликатты катализатордың протонды орталығының қатысында катализ қозғамалы протон арқылы жүзеге асырылады. Бұл координациялық қанықпаған алюминий атомына хемосорбцияланған судың протоны (І-құрылым), не болмаса алюминий атомына сорбцияланған гидроксил тобы (ІІ-құрылым), немесе бос протон (ІІІ-құрылым). Барлық құрылымда координациялық қанықпаған алюминий атомының электрон-акцепторлық қасиетінің О-Н байланысты күшті поляризациялауының салдарынан протон қозғалмалы болады.

Апротонды орталықта каталитикалық активтіліктің тасымалдаушысы координациялық саны 5,4 немесе 3 болатын координациялық қанықпаған алюминий атомы болып табылады.

Координациялық саны 3-ке тең алюминий атомының болуы өте сирек кездеседі (V-құрылым), себебі мұндай атомдардығ активтілігі өте жоғары. Координациялық саны 4-ке тең алюминий атомы жиі кездеседі де, ал алюмооттекті AlO4 – тетраэдр түрінде болады.

Әрекеттесуші көмірсутектредің молекулаларының катализатордың активті орталықтарымен әрекеттесу механизмі: активті орталықтың құрамына кіретін протокатализатордың активті орталықтарымен әрекеттесу механизмі: активті орталықтың құрамына кіретін протодар көмірсутек молекулаларымен әрекеттесіп, оларды карбокатиондарға айналдырып, лдан әрі өзгеріске ұшырайды. И.М. Колесников және Г.М.Панченков ұсын,ан полиэдрлер катализ теориясына сәйкес апротонды орталықтағы координациялық қанықпаған алюминий атомы электрон акцепторы болып табылады. Хемосорбция процесінде көмірсутек молекуласындағы реакциялық қабілетті электрондар координациялық қанықпаған алюминий атомының вакантты орбитальдарына өтеді. Бұл кезде т.зілген көмірсутектердің ктион-радикалдары одан әрі өзгеріске ұшырайды.

Алюмосиликатты катализатордағы протонды және апротонды орталықтардың болуы ИҚ-спектроскопия көмегімен дәлелденген. Ол аммиактың немесе органикалық негіздердің алюмосиликаттың катализаторының бетіне абсорбциясын, негіздің апротонды (а) және (б) оратлықтарымен әрекеттесу өнімі ретінде қарастырады:

![]() NH3-NH4+

NH3-NH4+

..

![]()

![]()

![]() Al Al

Al Al

а) апротонды б) протонды

Каталитикалық крекинг өнімдері. Крекинг өнімдері: газ, бензин, керосинді-газойлды фракция, крекинг-қалдық, кокс. Газ шығымы 4-7%, бензин 40-45%, шикізатпен процесті жүргізу температурасына байланысты катализатор бетінде түзілітін кокс мөлшері – 1-5%. Бензиннің химиялық құрамы: нафтенді көмірсутектер - 20-25%, қанықпаған – 5-6%, парафинді 45-50%, ароматты көмірсутектер – 20-25%. Термиялық крекинг бензинінен каталитикалық креинг бензинінің артықшылығы құрамында изоалкандармен ароматты көмірсутектердің мөлшері жоғары болғандықтан, диенді қосылыстармен күкірттің жоқ болуынан тұрақты болып табылады.

Көмірсутектердің каталитикалық крекингінің химизмі және механизмі.

Алкандардың өзгерісі. Каталитикалық крекинг кезінде алкан молекуласының айырылуы жүріп қарпайым алканжәне молеклалық массасы тқмен алкен түзіледі:

R – CH2 - CH2 - CH2 – CH3→R – CH3 + CH2=CH – CH3

Сондай-ақ, дегидрлену реакциясы жүріа олефиндер түзіледі. Термиялық крекингпен салыстырғанда каталитикалық крекингтің артықшылықтары бар:

1. Бір температурада (5000С) алкандардың каталитикалық крекингінің жылдамдығы термиялық крекинг жылдамдығымен салыстырғанда 40-60 есе жоғары.

2. Алкандардың каталитикалық крекингінің сұйық өнімді негіздерінен изоқұрылысты. Яғни каталитикалық крееингте интенсивті түрде изомерация жүреді.

3. Каталитикалық крекингтің газ тәрізді өнімдері негізінен (С3,С4) құрамды көмірсутектерден (пропилен, пропан, изобутилен, изобутан, бутеннен) тұрады, ал термиялық крекингте С1, С2 құрамды көмірсутектер (метан, этан, этилен) болады.

4. Таза алкандардың каталитикалық крекниг жылдамдығы олифендердің іздерінің қатысында шұғыл артады.

5. Түзу тізбектегі алкандарға қарағанда, изоалкандар жоғары жылдамдықпен крекингленеді.

Кталитикалық крекингтің химизмінің осы барлық ерекшіліктері және катализатордың қышқылдық сипаты көмірсутектердің каталитикалық крекингінің карбокатиондардың түзілуі арқылы жүретіндіктен иондық механизммен жүретіндігі туралы жорамалға әкеледі. Бұл жорамалды америкаандық ғалымдар Хансфэрд, Гринсфельдер, Томас ұсынған. Карбокатион- оң зарядталған көмірсутекті ион, яғни алкан молекуласының протонды және электрон жұбын үзіп алғанда пайда болады:

H

R – C – R

Сызба –нұсқадан көрінгедей, карбокатион түзілуі үшін апротонды және протонды қышқылдық орталықтардың әсерінен алкан молекуласының С-Н байланысының гетеролитикалық үзілуі жүреді:

Үшіншілік карбокатион екіншілік, біріншілікке қарағанда тұрақты, өйткені үшіншілік көміртек атомдағы оң заряд үш алкилді топтың электрондарының ығысумен аздап компенсацияланады.

Каталитикалық орталықтардың протоны қос байланыстың π-электрондарымен әрекеттескенде алюмлосилдикатты катализатордың бетінде олефиндер түзіледі:

Түзілген карбокатион басқа көмірсутек молекулаларымен әректтеседі, не болмаса одан әрі ыдырайды. Бұл реакциялық тізбектің жалғасуына әкеледі.

Алкендердің өзгерісі. Алкандарға қарағанда алкендер едәуір жеңіл крекингіленеді. Мұның себебі катализатордың активті орталықтарында алкендердің хемосорбциялану қабілеті жоғары (лабильді π-электрондардың есебінен) болуымен түсіндіріледі.

Термиялық крекингпен салыстырғанда алкендердің кталитика крекингінің жылдамдығы 2-3 есе жоғары болады.

Каталитикалық крекинг кезінде алкендер келесі өзгерістерге ұшырайды: крекинг, изомеризация, сутектің қайта таралуы, циклизация.

Крекинг кезінде қос байланысқа қатысты β-жағдайдағы С-С байланысының айырылуы арқылы жүреді. Бұл кезде алкен молекуласынан екі алкен молекулалары түзіледі.

Реакцияның механизмі: алкен молекуласы катализатордың активті орталығына адсорбцияланып, протонды қосып алып, карбокатионға айналады да, содан кейін β-байланыс бойынша айырылады.

Осылай біріншілік карбокатиондар екіншілік изомеризацияланады, содан кейін олардың ыдырауы жүреді, каталитикалық крекингтің газтәрізді өнімдерінде едәуір мөлшерде пропилен болады.

Нафтендердің өзгерісі. Нафтендердің каталитикалық крекингі термиялықпен салыстырғанда ?1000 есе жылдам жүреді. Нафтендер өзгеріске С-Сбайланыс (сақина немесе бүйір тізбек), сонымен бірге изомеризация және дегидрогенизация реакциялары бойынша ұшырайды.

Ароматты көмірсутектердің өзгерісі. Голоядролы ароматты көмірсутектер (бензол, нафталин) каталитикалық крекингте ешқандай өзгеріске ұшырамайды. Толуолдың крекингі төмен жүреді. Жоғары алкилбензолдар жеңіл крекингіленеді. Термиялық крекингтен ерекшелігі олар β-байланыспен емес, бүйір тізбектегі көміртек-көміртек α-байланысы бойынша айырылады.

Бұл катализатордың активті орталығымен бензол ядросының π-комплекс түзілуі туралы жорамал тұрғысынан түсіндіреді. Жорамалға сәйкес крекинг процесінде π-комплекс катализатордың аяктивті орталығымен бензол ядросының π-электрондары арасында түзіледі де, С-С – α-байланыстың поляризациясына әкеледі және оның гетеролитикалық үзілуін жеңілдетеді.

Бүйір тізбектің үзілуімен қатар сақина бойынша (изоеризация) бүйір тізбектің ауысуы жүреді, бұл карбений – ионды теория тұрғысынан түсіндіріледі. Термиялық әне каталитикалық креингте көмірсутектердің өзгерісінің химизмін салыстыру 12 –кестеде берілген.

Көмірсутектердің өзгерісінің химизмін салыстыру

2-кесте

|

Көмірсутектер |

Реакциялар |

|

|

Термиялық крекинг (пиролиз) |

Каталитикалық крекинг |

|

|

1 |

2 |

3 |

|

Алкандар |

1. С-С байланыс бойынша айырылуы (газдарда С1, С2 көмірсутектері басым) |

1. С-С байланыс бойынша айырылу (газдарда С1, С2 көмірсутектері басым) |

|

2. Төмен молекулалы алкандардың айырылуы |

2. Дегидрлену 3. Изомерлену |

|

|

Олефиндер |

1. С-С байланыс бойынша айырылуы |

1. С-С байланыс бойынша айырылуы |

|

2. Дегидрлену |

2. Дегидрлену |

|

|

3. Полимерлену |

3. Изомерлену |

|

|

4. Диенді көмірсутектердің реакциясы, диенді синтез (қысымда) |

4. сутегінің қайта таралуы (гидродегидрленуі полимерлену) 5. циклдену |

|

|

Диолефиндер |

Диенді синтез (қысымда) |

Кокс түзілуге әкелетін гидродегидрополимерлен |

|

Нафтендер |

1. С-С байланыстың айырылуы |

1. С-С байланыстың айырылуы |

|

2. Дегидрлену |

2. Дегидрлену 3. Изомерлену |

|

|

Ароматты көмірсутектер |

1. Көп ядролы көмірсутектердің түзілуінің конденсациясы |

1. Алкилбензолдың С-С ?-байланыс бойынша айырылуы |

|

2. Алкилбензолдың С-С ?-байланыс бойынша айырылуы |

2. Изомерлену |

|

Термиялық және каталитикалық крекинг кезінде көимірсутектердің химиялық өзгеріске тұрақтлығы келесі қатарды болады:

Термиялық крекинг: парафиндер <олефиндер <нафтендер <алкиларендер<голоядролы ароматты көмірсутектер.

Каталитикалық крекинг: олефиндер<алкиларендер< нафтендер<парфиндер< голоядролы ароматты көмірсутектер.

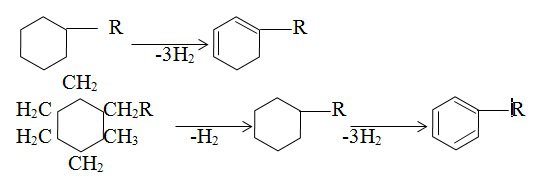

1.2.4. Каталитикалық реформинг

Каталитикалық реформинг – мұнайды тікелей айдау әдісімен өндеген бензин және лигроин өнімдерін қайта өндеу процестері. Каталитикалық реформингтің мақсаты бензиннің октан санын жоғарлату және мұнайхимиялық синтездің бағалы шикізаты ароматты көмірсутектерді (бензол, толуол, ксилол) өндіру. Октан саны жоғары бензин алу үшін шикізат ретінде 80-1800 С фракция, ал ароматты көмірсутектер алу үшін қысқа фракцияларды: бензол алуды – 60-850 С, толуол алуда – 85-1100 С, ксилол алуда – 110-1400 С шикізат ретінде қоладанады. Реформинг процесінде көмірсутек молекулалары құрамындағы көміртек атомдарының санының өзгеруінсіз қайта құрылымдық өзгерістерге түседі. Процестің негізінде циклоалкандардың дегидрленіп арендерге айналу (Н.Д.Зелинскийжәне оның мектебі ашқан), алкандаодың дигидроциклизация (дегидрлену, қосарланып тұйықталу, Б.А. Казанский, А. Ф. Платэ, Б. Л. Молдавский ашқан) реакциялары жатыр.

Процеске қоладанылатын катализатордың табиғатына байланысты каталитикалық реформинг келесі түрге бөлінеді:

1. Металл оксидтері негізіндегі катализатор қатысындағы процесс – гидроформинг. Процестің катализаторлары молибден, хром, кобальт оксидтері, температурасы 480-540, сутек қысымы 1-2 мПа. Платина катализаторына қарағанда оксидті катализаторлардың активтілігі төмен болғандықтан, бұл процесс қазіріг уақытта қолданбайды.

2. Құрамында платина бар катализатор қатысындағы процесс – платформинг. Процестің катализаторы γ-Al2O3 қондырылған платина (0,3-0,6%). Катализатордың қышқылдық активтілігін арттыру мақсатнда HCl немесе HF (Cl немесе F -0,5-1,0%) активтейді. Тасымалдағыш ретінде аморфты алюмосиликаттар және циолиттерде қолданылады. Сонымен бірге құрамында платинадан басқа металдар: рений, иридий, кадмий, қорғасын, паладий, германий бар полиметалдық катализаторларда қолданылады. Катализатордың активтілігін, селективтілігін, термиялық тұрақтылығын арттыру мақсатында промотор ретінде сирек элементтер – иттрий, церий қосу ұсынылған.

Соңғы жылдары өте тиімді платина-рений катализаторлары кеңінен қолданылуда. Бұл ктализатор сутек қысымын 1-1,5 МПа дейін төмендетіп, бензин шығымын жіне сапасын көтереді. Рений тасымалдағыш бетіндегі платинаның рекристаллизациялануына кедергі келтіреді де, платинаның активті орталықтары ұзақ уақыт (1-3\2 жыл көлемінде) жұмыс істейді. Мұның себебі сутек қысымында ктализатордың құрамындағы платина қатысында қанықпаған көмірсутектердің гидрленуі жүреді де, катализатордың активтілігін төмендететін аталған көмірсутектер негізінде кокстың түзілуін болдырмайды. Платформинг катализаторының ұзақ жұмыс істеуіне шикізат құрамындағы азот, күкірт қосылыстары, мышьяк, қорғасын әсер етеді. Азот қосылыстары қышқылдық орталықтардың активтілігін тежейді, ал күкірт қосылыстары платинаны қайтымды, мышьякпен қорғасын қайтымсыз улайды. Сондықтан платформинг құрамындағы күкірт -0,002%, азот -0,5-10-4%, мышьяк, қорғасын мүлдем болмау керек. Катализатордың ұзақ уақыт жұмыс істеуі үшін платформинг шикізатын гидротазалайды және кептіреді.

Процестің негізгі өнімдері құрамында сутек бар газ және сұйық фракция – риформат. Сутек- құрамында сутек бар циркурлейтін газдың мөлшерін толықтыруға, ал газдың көп бөлігі мұнай өнімдерінің гидрокрекинг және гидротазалау қондырғыларына жіберіледі. Платформинг процесінде сутек концентрациясы 90% болса, процестен кейін оның мөлшері 0,7-1,5% құрайды.

Риформатты – автомобиль бензинінің жоғары октанды компоненті (октан саны -95) ретінде қолданады немесе ароматты көмірсутектерді бөлуге бағыттайды. Каталитикалық реформинг бензинінен бензол, толуол, этилбензол, ксилолдың барлық изомерленрін, нафталин және органикалық синтезде қолданылатын басқа да өнімдерді бөледі. Көмірсутектерді бөлу үшін экстракцияя қолданылады. Платформинг процесінің жалпы сипаттамасы келесі кестеде көрсетілген.

|

Сипаттамасы |

Платформинг түрі |

|

|

жақсарту |

ароматизация |

|

|

Процестің мақсаты |

Бензиннің октан санын арттыру |

Жекелеген көмірсутектерді синтездеу |

|

Шикізат |

Тура айдаудан шыққан бензиннің кең фракциясы |

Тура айдау бензиннің тар фракциясы |

|

Температура, 0 С |

480-520 |

480-520 |

|

Процестің өнімі |

85% катализат 15% газ |

Бензол, толуол, ксилол |

|

Қысым, МПа |

3-4 |

2 |

|

Өнімнің қолдану саласы |

Автобензин, гидрокрекинг газы |

Органикалық синтездің шикізаты |

Платформинг процесі 470-5400 С температурада және 2-4МПа қысымда құрамында сутек бар газ ортада жүргізіледі. Реформингтің негізгі реакциялары қайтымды жіне изотермиялық болып табылады. Сондықтан процесті қозғалмайтын қабаты бар катализаторда жүргізгнеде ағыс барысында температура төмендейді де, тепе-теңдік айналу дәрежесінің және реакция жылдамдығының төмендеуіне әкеледі. Процесті жүргізудің оптималды жағдайын қамтамасыз ету үшін оны үш кезетесіп қосылған реакторларда (олардың әрбіреуіне жіберердің алдында қоспаны алдын-ала қыздырады) жүзеге асырады. Дигидрогенизация реакциясы эндотермиялық болғандықтан реакциялық қоспа жылдам салқындайды. Реакторлар арасында катлизатордың мөлшері 15:35:50 арақатынаста болады. Катализатордың жалпы мөлшерінің жартысы салынған соңғы реакторда температураның өзгерісі үлкен емес, өйткені жылу бөліп жүретін гидрокрекинг өнімінің шығымы артады. Үш реактормен жұмыс істейтін риформинг қондырғысының жұмыс көрсеткіштері келесі кестеде көрсетілген:

|

Қондырғы жұмысының көрсеткіші |

Реактор |

||

|

1 |

2 |

3 |

|

|

Температура, 0С: кіре берісте шыққанда Температураның түсуі, 0С Катализатор мөлшері, % Октан саны Негізгі реакция |

502 433 69 15 66,5 Дегидрогенизация, дегидроизомеризация |

502 472 31 35 79,5 Дегидрогенизация, дегидроизомерация, гидрокрекинг, дегидроциклизация |

502 496 6 50 90,0 гидрокрекинг, дегидроциклизация |

Платформинг ктализаторлары екі типті активті орталықтары бар бифункционалды: тасымалдағыштың қышқылдық активті орталығы және металдық активтік орталық (платина атомы). Мұнай фракциясының көмірсутектері бұл активті орталықтарда терең өзгеріске ұшырайды. Бұл өзгерісті шикізаттың (тура айдалған бензин) және оның платформинг кезінде алынған өнімнің топтық құрамы көрсетеді.

|

Көмірсутектер |

Құрамы, % |

|

|

шикізат |

өнім |

|

|

Ароматты Нафтенді Изопарафиндер н-алкандар |

10 40 15 35 |

50 4 28 18 |

Кестеде көрсетілгендей платформинг процесі кезінде негізінен алкандармен нафтендердің өзгерісі жүреді де, нәтижесінде ароматты көмірсутектермен изоалкандардың мөлщері артып, платформаттың октан саны жоғарылайды.

1.3. Жоғары парафинді мұнайлардың реологиялық қасиеттеріне соққыш-толқынды ықпал ету әсері

Парафинді және жоғарыпарафинді мұнайлардың ішкікәсіпшілік тасымалдау мен өнім көлемінің ұлғаюына байланысты мұнайлы саңылауларда асфальт шайырлы парафинді бөлінулермен күресу проблемалары қатаң түрде орын алады. Жалпы еліміздің барлық мұнайгаз өндіруші аймақтарында осындай бөлінулері бар мұнайлар кездеседі. Әртүрлі жерден алынған асфальтшайырлыпарафинді бөлінулердің химиялық құрамы өнімді гаризонттардың гидродинамикалық шарттарымен, кеннің геологиялық және физикалық қасиеттерімен, өңдеу әдісі мен алынған кен орнының эксплаутациясымен анықталады.

Аталған көрсеткіштер өңдеу барысындағы саңылаудан соңғы пунктіне дейін қозғалатын мұнайдың технолгиялық тізбегінің белгіленген жерлерінде асфальтшайырлы бөлінулердің жиналуына жағдай жасайды. Мысалы, мұнайдың қозғалу барысында қабаттың температурасының өзгеруімен еріген парафиннің кристализациясы жүреді.

Сонымен қатар, жерасты қондырғыларында және жерүсті коммуникацияларында асфальтшайырлыпарафинді бөлінулердің массасы бірқалыпты болғанымен, алдыңғы уақытта да парафин кристалдарының құлауы кәсіптік құбырлардың ұзақ эксплаутацияларында төмендеп, олардың ішкі бетінде бөлінулердің жиналуы байқалады.

Сәйкесінше, парафинді бөлінулерді немесе олардың түзілуін алдын алу үшін қажет реагенттерді таңдау барысында мұнайдың химиялық құрамын және оның әртүрлі жағдайлардағы физико-химилық құрамын ескерген жөн.

Аномальді мұнайлардың кәсіптік транспорты мен термдердің тиімділігін арттырудағы маңызды бағыт жоғары парафинді мұнайлардың реологиялық қасиеттеріне соққыш-толқындық ықпал ету негізіндегі процестің жүзеге асуы болып табылады. Осыған орай, ауытқудың бастапқы күшінің төмендеуін, парафинді мұнайдың бұзылған құрылысының қайта калпына келу ұзақтығын зерттеу мәселелері тұрады.

Мұнайдың реологиялық қасиеттерін технологиясын жақсартуда мұнай құрамындағы парафиндер ұсақталады. Асфальтшайырлы бөлінулермен күресу, сонымен қатар құрамында асфальтшайырлы компоненттері бар мұнайдың жағымсыз реологиялық қасиеттері өзекті мәселелер болғандықтан технологиялық процесс әмбебап қасиетке ие болу керек, яғни әртүрлі қоспалардың құрылысын бұза білу қабілеті, соның ішінде парафиндерді де.

Сұйық ортадағы ұсақ дисперсті бөлшектердің бөлінуі үшін жоғары градиентті қысымдардың болуы тиімді екені көрсетілген. Осылайша, мұнайдың реологиялық қасиеттерін жақсартудағы технологиялық процестерінің тиімді нұсқасы жоғарыпарафинді мұнайға соққыш-толқынды әсер етуді қамтамасыз ету болуы мүмкін. Сондықтан жоғарыпарафинді мұнайлардың физико-химиялық және реологиялық қасиеттерін зерттеу олардың қасиеттеріне әсер етудегі жаңа әдістердің ғылыми ізденісі,бұл ғылым үшін де, мұнай өндірісіне де өзекті болып табылады.

Жоғарыпарафинді мұнайларға соққыш-толқынды әсер еткенде оның реологиялық қасиеттерін жақсартып, транспорт кезіндегі гидравликалық соқтығысуларды төмендетуге мүмкіндік береді.

Жаңа технологиялық принциптердің қолдануымен тәжірбиелік және теориялық зерттеулер негізінде жоғарыпарафинді мұнайларға соққыш-толқынды әсер ету үшін құрылғы дайындалған.

Ауытқудың статикалық күші көп жағдайда кавитатормен өңдеу барысында төмендейді, ал ауытқудың динамикалық күші мен иілімдік тұтқырлығы екіншілік өңдеу – ұсақтау барысында біршама төмендейді. Соққыш-толқынды әсер ету әдісі біршама энергияны үнемдеуге тиімді. Әдіс жоғарыпарафинді мұнайларды өңдеу негізінде ұсынылған. Бұл транспорт пен термнің дұрыс нұсқасын таңдауға мүмкіндік береді. Парафин бөлінумен күресу реагенттерін алу үшін әдістерді әзірлеуге мүмкіндік берді. Жеңіл көмірсутектердің кең фракциясындағы мұнайлы саңылауларды өңдеу қысымды екі есе төмендетіп қана қоймай, сонымен қатар қабаттың мұнай беруін жоғарлатады.

Парафинді мұнайларға соққыш-толқынды әсер етуі келесілерге мүмкіндік береді:

- жоғарыпарафинді мұнайларға соққыш-толқынды әсер ету механизмін бағалау және оларға арнай әдістеме қолдану;

- жоғарыпарафинді мұнайларға соққыш-толқынды әсер етумен өңдеу біршама реологиялық эффект береді.

1.4. Мұнайдың реологиялық қасиеттеріне магниттік өрістің әсері

Ғаламда бүгінгі күнге шейін алынатын мұнайдың жалпы көлеміне сай мұнайдың тұтқыр және жоғары тұтқыр бөлшектерін арттыру тенденциялары сақталуда. Мұндай мұнайларды сақтау мен тасымалдау, өндіру процесінде температураның төмендеуімен реологиялық және гидродинамикалық сипаттамалары біршама нашарлайды, бұл технологиялық құрылғының іргесіндегі асфальтшайырлы парафиндердің түзілуінің бөлінуіне әкеледі, нәтижесінде технологиялық процестер бұзылады.

Тұтқыр және жоғарытұтқырлы мұнайдың өндіру, сақтау және тасымалдау барысында пайда болған проблеманы шешу үшін әдетте тұтқыр және жоғары тұтқыр мұнайларды азтұтқырлымен араластыру, термиялық өңдеу, газбен қаныққан мұнайлар мен олардың ерітінділермен араласуы сияқты реологиялық көрсеткіштері қолданады. Бірақ мұндай әдістер энергияны көп қажет етеді. Химиялық реагенттерді қолдану немесе еріткіштердің ыстық қоспамен күюі қоршаған ортаның ластануымен тығыз байланысты.

Соңғы жылдары заттың байқалмайтын сыртқы энергетикалық шығындары немесе ішкі резервтарын қолдану арқылы оның құрылысын өзгертетін аз энергиялы әсерлесулерге қызығушылық артуда. Заттың құрылысына әсер ететін сыртқы әсерлесулер ретінде, соның ішінде, мұнайлы дисперсті жүйелер, әртүрлі электрлік нұсқалар, электрмагниттік, магниттік, вирациялық немесе акустикалық өрістер қолданылуы мүмкін.

Магниттік өрістің энергиясы энергия түрлерінің ішінен ең тиімді, үнемді әрі қол жетімді энергияларының бірі болып табылады. Көптеген адамзаттың қызмет саласында (соның ішінде медицинада, ауыл шаруашылығында, өндірісте, жылуэнергетикада, коммуналдық шаруашылықта және т.б.) тұрақты магнит өрістерін қолдану арнайы құрылғылармен - магнитотрондармен жабдықталған үлкен оң тәжірбиелерге жинақталған. Бұл құрылғы әртүрлі физикалық табиғаты бар және әртүрлі агрегаттық күйдегі неферромагнитті заттарға әсер етеді. Тұрақты магнит өрісінің энергиясын кеңінен қолдану микро- және макродеңгейде әртүрлі құрылысты заттарда жүретін құрылыстық және энергетикалық айналулардың күрделілігінен магниттік өрістерінің күштерінің әсері теориялық өңдеудің жеткіліксіздігімен шектеулі. Сондықтан тұрақты магнитті өрістерде әртүрлі құрамды мұнайларды әрі қарай зерттеу құрылымдық жүйелердің қасиеттеріне физикалық өріс әсерін қарастыратын сұрақтарды шешуде түсінігімізді қалыптастырып, кеңейтуге мүмкіндік береді.

Тұрақты магнит өрісте мұнайлардың реологиялық жүруі парафинді көмірсутекетер, шайырлар мен асфальтендердің болуымен анықталады. Магниттік өңдеу 35 % дейінгі шайырлы-асфальтенді компоненттері бар және бензольді және спиртбензолды шайыры бар мұнайлардың тұтқырлығы, ауытқудың шекті күші және ағу тұтқырлығының энергия активациясының төмендеуіне алып келеді.

Тұрақты магнит өрістерді әсер ету барысында мұнайдың дисперсті жүйелеріндегі құрылыстың түзілуі процестері парамагнитті орталықтар мен антиоксиданттар санының өзгеруімен жүретіндігі көрсетілген.

Магниттік өңдеуден кейін мұнайлардың реологиялық қасиеттерінің релаксация уақыты мұнайдың парамагниттік және антиоксиданттық сипаттамаларының түзілу периодымен сәйкес келеді.

Әртүрлі құрамды мұнайға тұрақты магнитті өрістің анықталған заңдылықтары тұрақты магнитті өрістегі құрамы белгілі мұнайлардың реологиялық жүруін болжауға болады, бұл мұнайды өндіру мен тасымалдау барысында қолданылуы мүмкін.

Тұрақты магнит өрістегі мұнайдың реологиялық қасиеттерінің жүруі парафинді көмірсутектер, асфальтендер мен шайырдың құрамымен анықталады. Магниттік өңдеу 5-дан 35 %-ға дейінгі шайырлы-асфальтенді компоненттері бар және бензольді және спиртбензолды шайыры бар мұнайлардың тұтқырлығы, ауытқудың шекті күші және ағу тұтқырлығының энергия активациясының төмендеуіне алып келеді.

Тұрақты магнит өрістерді әсер ету барысында мұнайдың дисперсті жүйелеріндегі құрылыстың түзілуі процестері тұрақты бос радикалдар санының өзгеруімен жүреді. Ванадилді комплекстер саны өзгеріссіз қалады.

Тұрақты магнит өрістерді әсер ету барысында мұнайдың дисперсті жүйелерінде антиоксиданттар саны және реакциялық қабілеті өзгереді. Магниттік өңдеу төмен тұрақты тотығу жылдамдығының мәні бар антиоксиданттар түзуге әкеледі және мұнайлық жүйе антиоксиданттың бір түрімен ғана сипатталады.

Магнитпен өңделген мұнайлардың реологиялық қасиеттерінің релаксациясы шайырлы-асфальтенді компоненттері бар және парафинді көмірсутектер құрамының қатынастарына тәуелді. Реологиялық қасиеттерінің түзілу периоды мұнайдың парамагнитті және антиоксидантты қасиеттерінің түзілу уақытымен сәйкес келеді.

Магнитпен өңделген мұнайлардың тұтқыр ағысының энергия активациясы мен шайырлы-асфальтенді компоненттерінің құрамы, суыну температурасы, антиоксиданттар мен парамагнитті орталықтар саны арасындағы тәуелділік қарастырылыған.

Лазерлік фотокорреляциялық спектроскопия әдісінің көмегімен спиртбензольді шайыры бар шайырлардың құрамында мұнайдың магниттік өңделуі ассоциаттар өлшемдерінің төмендеуіне әкелетіндігі анықталған, ал бензол құрамды шайырларда – жоғарлауына әкеледі.

Заттарға магниттік өрісті әсер ету механизмін көрсететін негізгі теориялық болжамдарды классикалық физика қарастырады.

Мұнайдың дисперсті жүйелеріне магниттік өрісті әсер ету механизмінің негізіндегі бірнеше сапалық теориялар белгілі . Бұл –коллоидты пара-, диа- және ферромагнитті бөлшектерге магнитті өрісті әсер ету негізіндегі «коллоидты» болжамдар, негізгі рольді судағы иондар атқаратын «иондық» болжамдар және судың өзіне магниттік өрісті әсер етуге негізделген «сулы» болжамдар. «Коллоидтық теория» бойынша заттарға магнитттік өрісті әсер ету механизмі сыртқы магнит өрістегі диамагнитті және парамагнитті молекулалардың жүруіне негізделеді. Диамагнитті затқа магниттік өрісті әсер ету барысында атомдағы электрон бұлттар орбиталдарының алмасуы сипатты. Диамагнитті молекулалар біркелкі емес магнитті өрістерде магниттік күші жоғары аймақтардан магниттік күші төмен аймақтарға көшеді. Парамагнитті заттар сыртқы магниттік өрісте магниттік моментті индуцирлейді. Сыртқы магнит өрісінде парамагнетиктің молекулалары мен бөлшектері магниттік күші жоғары мәндер аймақтарында қозғалады.

Сулы жүйелерге магниттік өрісті әсер ету сулы ортадағы молекулардың микроқоспалар байланысының өзгеруіне әкеледі. «Сулы» теориялар мұнайлы және сулымұнайлы сұйық ортадағы физико-химиялық қасиеттеріне магниттік өрісті әсер ету қабілетін анықтаған. Олар магнитті өрістегі темірқұрамды бөлшектердің бұзылуына негізделген. Алайда магнитті әсер ету барсында мұнайдағы механикалық қоспасының минералды құрамындағы темірді бір ғана микроқоспа деп қарастыруға болмайды. Мұнайды магнитпен өңдеу процесіндегі «коллоидты теориялар» бойынша мұнайлы жүйелерге бос беткі зарядтарды қабылдайтын, сыртқы магнит өрісімен әрекеттесетін күкіртті ароматты концентрат негізгі микроқоспалар болып табылады.

Мұнайдың күкіртті ароматты концентраты диамагнитті, парамагнитті және параэлектрлік типтегі заттар болып табылады. Мұнайлы көмірсутектер молекулалық массаға байланысты болатын молекуладағы көмірсутектер атомдарының санының артуы барысындағы әртүрлі магнитті қабылдағыштыққа ие. Мұнайда феромагнетиктердің болуы (темір, ванадий, никель және т.б.) магниттік өрістегі мұнайдың күрделі кеністіктік әсер етудегі диамагнитті және парамагнитті компоненттерін толықтырады. Мұнай өндірісінің жағдайларында газды көпіршіктер, судың диспергирленген тамшылары мен мұнайлы сұйық көлеміндегі жаңа фазадағы ұрықтың түзілуіндегі қосымша орталықтардан тұратын механикалық қоспалар үлкен мәнге ие. Осылайша, көпкомпонентті мұнайлы жүйелерге магнитті өрісті әсер ету механизмі жайлы түсініктердің қалыптасуы мұнайдың қасиеттерін зерттеу обьектісі деп қарастырған жөн, яғни шайырлар, асфальтендер,тпарафинді көмірсутектер, газды және сұйық микроқоспалардың болуымен ерекшеленеді.

Әртүрлі тұрақты магниттерінің полюстерінің бір-біріне бағытталғанын көрсететін магнитоактиваторлар корпус ішінде бірмүшелі немесе ауыспалы магнитті қалыптастыруға мүмкіндік береді. Заттың мұндай өрісіне енгізу барысында өз алдына парамагнитті және диамагнитті молекулалар қоспасын көрсететін заттың жеке компоненттері күрделі кеңістіктік өзара алмасуды (секірістүзу және реттелген ауытқу) бағындырады. Бұл заттардың тұтқырлығы, электрөткізгіштігі, ерітіндідегі жаңа фазаның пайда болуынының өзгерістеріне әкеледі.

Ауыспалы таңбасы бар магнитті өріс магнит активаторларын құрылысты мұнайлы жүйеге енгізу парафинді көмірсутектердің кристалдық құрылыстың бұзылуына әкеледі.

Органикалық масса барысында тұтқырлықтың төмендеуі құрылысында полярлы компоненттері бар күкіртті ароматты концентрат лабильді және активті спиртбензольді шайырлардың болуымен байланысты. Осының барысында күкіртті ароматты концентрат дисперсті фазалардың беткі бөлшектеріне құрылысты-механикалық функцияларын бір уақытта жүргізеді және парафинді көмірсутектердің кристалдық құрылыстарын түзбей, оның бұзылу жылдамдығы мен тереңдігін жоғаралтады. Азактивті және әлсіз өрісті гетероатомдарды көрсететін бензольді шайырлар саны көп мұнайлар үшін органикалық массадан кейін реологиялық сипаттамаларының жоғарлауы байқалуы мүмкін.

Мысалға, күкіртті ароматты концентрат аз ғана мәнін көрсететін жоғары парафинді мұнайлардың органикалық масса қатарындағы реологиялық көрсеткіштер - шеткі ауытқу күшінің, динамикалық және кинематикалық тұтқырлығының, тұтқыр ағыстың энергия активациясының артуына әкеледі және түзілетін мұнай қалдығының саны мен суыну температурасының өзгеруіне әсер етпейді.

1.5. Көлемдік толқындық әсерлесулер

Көлемдік толқындық әсерлесулер кезінде Мұнай кен орындарының бетінде белгілі бір амплитудағы арнайы түрде монохромды тербелістер түзіледі. Ол эпицентр әсерінен радиусы 1,5-5 км болатын кеңейтілген конус түрінде кен орны бетінен мұнай қойнауына дейін таралады.

Бұл технология әр түрлі өтімділіктің мұнай өндіру интенсификациясы, карбонатты және терригенді коллектормен біртекті емес өнімді қойнаулардың мұнай өнімділігін жоғарылатуы үшін арналған ( терригенділер – цементтейтін заттардың қасиеттері және минералдық құрамы мен балшықтанудың әр түрлі деңгейлерін және олардың алуан түрлі құрамын көрсететін коллекторлар). Кен орындары қорларының шығарылуы және судың басымдылығының әр түрлі кезеңдегі пайдалануы 70 %-дан аспайды. Өнімді қойнаулардың 2,5-3 км орналасу тереңдігінде бір вибро көз әсерінің радиус аймағы 3 км қамтиды.

Технология мұнай шоғырларына көлемді сипаттың әсерін құрайды және бірнеше факторлар арқылы өндіру интенсификациясын қамтамасыз етеді. Олардың әрбірі немесе бір –бірімен ұқсастығы тұрақты геолого-техникалық шарттарға басым болуы мүмкін. Ол қосымша мұнайды өндіруге мүмкіндік береді.

Сулану арқылы қойнау өндіруде бұндай факторларға: мұнай тұтқырлығының өзгеруі және мұнай мен су үшін коллекторлардың фазалық өтімділігі, қалдық мұнайдағы гравитациялық сегрегацияның үдеуі (әсерлердiң әр түрлi түрiнiң жынысынан мұнайдың қуыс кеңiстiктегi гравитациялық бөлiмше),блоктардың жылжуы мен вибрация арқылы ірі жарықшақтардың жүйелерінің активациясы, тұйық қуыстардан дегазация арқылы мұнайлы ығыстыру, ағылатын су арқылы мұнайлы целиктерді өндіруге қатыстыру (өнімді қойнаулардың өнделмеген аймақтары созылған қуыстармен) жатады.

Мұндай комплекстің әсер ету нәтижесінде өнімді қойнауларды алу кезінде аймақтық және әр текті қабаттың ықпалы төмендейді, кен орындарының өндеу аумағы жақсарады, мұнайдың физико-химиялық қасиетінің жақсаруы арқылы сулануы төмендейді. Шоғырлануға әсерінің созылу уақыты 1 жыл.

Толқынды тербелістің қозуы үшін тербеліс жиілігі 8-18 Гц болатын сериялық вибро көздер қолданылады. Бір кен орнындағы вибро көздерінің санын кен орындарының ауқымы немесе аймақтың қажетті ауданына байланысты алады.

1.6. Қазіргі заманғы мұнайды тұзсыздандыру

Мұнай өндіруде оның бірден бір жасанды серігі – мұнайда дисперстенетін қойнаулық суы. Ол мұнаймен «мұнайдағы су» түріндегі эмульсия түзеді ( дисперсиялы фазасы - мұнай, дисперсті фазасы – су). Мұнайда бар табиғи эмульгаторлар (асфальтендер, нафтендер, смолалар) және дисперстенілген механикалық қоспалар (балшық бөлігі, құм, әк, металл) олардың құрылуына және тұрақталуына мүмкіндік береді. Қойнау суы әдетте Na, Mg және Са хлоридтерімен (Тіпті мұнай құрамында 1% су болса да 2500 мг/л тұзға дейін), сонымен қатар сульфаттарымен, гидрокорбонаттарымен минералданған және механикалық қоспалардан тұрады.

Мұнай құрамындағы жоғарыдағы заттар және механикалық қоспалар мұнай өндіретін зауыттардағы құралдардың жұмыс істеуіне кері әсерін тигізеді:

1) құрамында судың көп болуы мұнай айдау аппараттарындағы қысым артады, өнімділігі төмендейді, энергия шығыны артады.

2) Пештерде және жылу алмасу құбырларында тұздардың тұрып қалуы олардың жиі тазалап тұруын талап етеді, жылу беру коэффициентін азайтады, күшті жемірілуге әкеліп соғады(Са және Mg хлоридтері HCl түзе отыра гидролизденеді); сонымен бірге қалдық мұнай өнімдерінде - мазутта, гудронда жиналып калған тұздар мен механикалық қоспалар олардың сапалығын нашарлатады.

ENCE GmbH компаниясы бұл проблемаларды шешу үшін электродегидраторлардың көмегімен мұнайға тұзсыздандыру мен сусыздандыру жүргізуді ұсынады.

Мұнайды сусыздандыруды фазалар болінісінің шекарасында адсорбцияланып, диспергирленген мұнайдағы су тамшыларының(глобул) бұзылуына әкелип соғатын деэмульгаторларды-әр түрлі ББЗ-ды қолданып сулы-мұнайлы эмульсияны бұзу жолымен жүргізеді. Бірақ тіпті қойнаулық судың 0,1-0,3% мөлшері болғанша терең сусыздандырғанда оның жоғары минералдануынан қалған хлорид мөлшері айтарлықтай үлкен болады: 100-300 мг/л (NaCl-ды ), ал егер мұнайда кристалды тұздар болса - одан да көп. Сондықтан көптеген кен орындарындағы мұнайды қайта өндеуге дайындық үшин бір ғана сусыздандыру жеткіліксіз. Мұнайда қалған тұз бен суды тұзсыздандыру деп аталатын сусыздандырудан аз ғана айырмашылығы бар операция көмегімен жояды. Сонғысы мұнайға жанадан престелген суды қосу, түзилген эмульсияның бұзылуы және одан кейін мұнайдан одан өткен тұздар мен механикалық қоспаларды, жуылған суды бөліп алуға негізделеді.

Электрогидратор әрекетінің принципi: мұнайлы эмульсия электрлик өріске түскенде, теріс зарядталған су бөлшектері сүйір ұшы оң зарядталған электродқа қаратылған алмұрт тәріздес форма бере отырып элементар тамшының ішінде орын ауыстырады. Электродтардың айнымалы полярлығынан тамшы сүйір ұшымен қарама-қарсы жаққа қарай созылады. Егер айнымалы тоқтың жиілігі 50Гц болса, онда тамшы өзінің конфигурациясын секундына 50 рет өзгертеді. Тартылыс күші әсерінен оң электродқа ұмтылған жеке тамшылар бір-бірімен соқтығысады, және зарядтың жоғары потенциалы жағдайында тамшының диэлектрлік қабыкшасының ауытқуы жүреді. Нәтижесінде судың ұсақ бөлшектері бірігеді де үлкейеді, ол электрогидраторда олардың тұнбаға түсуіне әкеледі.

Мұнай тұзы суда ерітілгендіктен, электрогидратор көмегімен тұз бен суды бір уақытта жою - бұл жай ғана шешім. Бірақ бір сатыда тұзсыздандыруды жүргізу мүмкін емес. Сондықтан тұздың жоғары концентрациясында дәйекті түрде жалғанған 2-3 сатылардан тұратын мұнайға престелген суды қосады және электрогидраторда бірнеше рет шаяды. Электрогидратор көмегімен мұнайдағы тұз мөлшеруінің төмендеуі түбегейлі үнемдеуді береді: шамамен алғанда орнату ресурсы екі есе көбейеді, отын шығыны қысқарады, аппараттардың жемірілуі азаяды, катализатор шығындары төмендейді, газтурбиналардың, қазандық отындардың және таушайырлары мен кокстардың сапасы жоғарылайды. Тұрақталған эмульсияны бұзу үшін эмульсияны электростатикалық дегидрацияға дейін қыздыру керек. Бұл термо және электростатикалық дегидрация бір резервуар термосеператор түрінде жобалана алады.

ІІ. ТАРАУ ТӘЖІРИБЕЛІК БӨЛІМ

Әдістемелік нұсқау

Электрлік айнымалы тоқтың өрісін тудыру үшін әрқайсысының ауданы 11,52 см2 болатын болат электродтары қолданылды.

Өңдеу әр түрлі уақыттар аралығында (30, 60, 90, 120, 150 мин) және температурада (288, 298, 308, 318, 328 К), әр түрлі жиілікте (50, 250, 500, 2500, 5000 Гц) және электордтар арасындағы арақашықтарда (1, 3, 5, 7, 9 см) өтті.

Мұнайды берілген температураға дейін қыздырып, оны болат электрод көмегімен айнымалы электр тогының әсерлесуі жүргізілді. Олар төмен жиілікті, кернеу шығысын тұрақтандыратын тиімді жүйесін енгізетін ГЗ-112 генераторына қосылған.

Әдістеме бойынша меншікті тұтқырлық ВЗ-246 вискозиметрдің калибрлеу тесігі арқылы 100 мл сұйықтың үздіксіз ағу уақытымен яғни секундпен өлшенеді.

Вискозиметр көлденең қойылады. Вискозиметр тесігінің астында ыдыс орналасқан. Көбіктер түзілмес үшін тесікті жауып жоғарғы резервуарды баяу сұйықпен толтырамыз. Тесікті ашып, тесіктен мұнайдың шығысымен секундомермен уақытты белгілейміз. Мұнай толығымен ағылып біткенде уақытты тоқтатып, ағу уақытын жазып аламыз.

Кесте

|

№ |

ν, Гц |

l, см |

t, 0С |

τ, мин |

|

1 |

50 |

1 |

15 |

30 |

|

2 |

50 |

3 |

55 |

150 |

|

3 |

50 |

5 |

45 |

120 |

|

4 |

50 |

7 |

35 |

90 |

|

5 |

50 |

9 |

25 |

60 |

|

6 |

250 |

1 |

35 |

60 |

|

7 |

250 |

3 |

25 |

30 |

|

8 |

250 |

5 |

15 |

150 |

|

9 |

250 |

7 |

45 |

120 |

|

10 |

250 |

9 |

55 |

90 |

|

11 |

500 |

1 |

55 |

90 |

|

12 |

500 |

3 |

45 |

60 |

|

13 |

500 |

5 |

35 |

30 |

|

14 |

500 |

7 |

25 |

150 |

|

15 |

500 |

9 |

15 |

120 |

|

16 |

2500 |

1 |

25 |

120 |

|

17 |

2500 |

3 |

15 |

960 |

|

18 |

2500 |

5 |

55 |

60 |

|

19 |

2500 |

7 |

45 |

30 |

|

20 |

2500 |

9 |

35 |

150 |

|

21 |

5000 |

1 |

45 |

150 |

|

22 |

5000 |

3 |

35 |

120 |

|

23 |

5000 |

5 |

25 |

90 |

|

24 |

5000 |

7 |

15 |

60 |

|

25 |

5000 |

9 |

55 |

30 |

ІІІ. ТАРАУ НӘТИЖЕЛЕРДІ ТАЛҚЫЛАУ

Бұл жұмыста температура, тоқ жиілігі, әсерлесу уақыты және электродтардың арақашықтығы сияқты факторлар әсерінен мұнайдың кинематикалық тұтқырлығының өзгеру сипаттамалары зерттелінген. Для оптимизации количества экспериментов был применен метод математического планирования /12/. На основании этого были получены уравнения, выражающие зависимость условной вязкости от каждого фактора (вышеприведенного) в отдельности, которые приведены в таблице 1.

Кесте 1. Мұнайдың меншікті тұтқырлығының факторларға тәуелділік теңдеуі

|

№ |

Уравнение |

Функция |

R2 |

|

1 |

y = -0,47ln(x) + 15,694 |

ν=f(ν) |

0,726 |

|

2 |

y = 0,017x4 - 0,3589x3 + 2,4923x2 - 6,2769x + 16,839 |

ν=f(l) |

1 |

|

3 |

y = -0,0003x3 + 0,0324x2 - 1,1363x + 25,298 |

ν=f(Т) |

0,9657 |

|

4 |

y = -5E-06x3 + 0,0014x2 - 0,1086x + 14,74 |

ν=f(τ) |

0,9285 |

Әрі қарай Протодьяконовтың теңдеуі негізінде мұнай үлгісінің электродтар арасындағы арақашықтық, температура, айнымалы токтың жиілігі, өңдеу уақыты сияқты факторлар әсерінен өзгеретін меншікті тұтқырлықтың теориялық көрсеткіштері есептелінген. Мұнда берілген факторлардың екі мәнде болды.

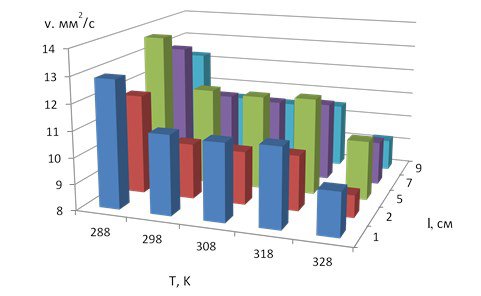

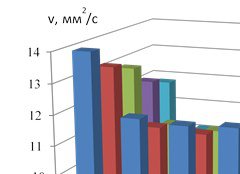

1-сурет.5000 Гц жиілік пен 55мин өңдеу уақытындағы кинематикалық тұтқырлықтың температура және электродтар арақашықтығына қатысты өзгеруі

1-суретке қарап, температура көтерілген сайын тұтқырлық төмендеуі әр түрлі құрылымдардың және молекула қозғалысының өзгеретінін көреміз, сондықтан меншікті тұтқырлықтың температуралық тәуелділігі жүретін үрдісті тура сипаттайды. Сонда қолайлы электродтар арақашықтығы 2 см екенін көреміз. Дәл осындай арақашықтықта көп жағдайда қайтымсыз сипаттағы полярлы процесстер кездеседі.

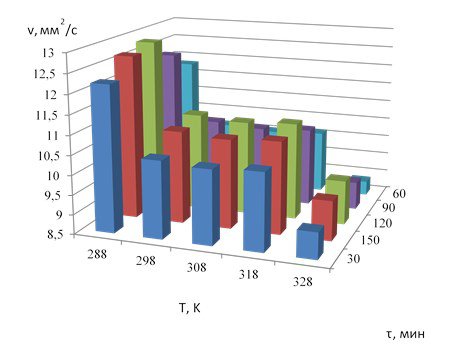

2-сурет.5000 Гц жиілік пен 2 см электродтар арақашықтағындағы кинематикалық тұтқырлықтың температура және өңдеу уақытына қатысты өзгеруі

Сондықтан 30-55мин аралығында айнымалы токпен өнделген мұнайдың тұтқырлығының төмендеуі полярлы процесс өтуіндегі бөлек молекулалар үзінділерінің (фрагменттерінің) қозғаласының өсуімен шартталған. Бірақ әсерлесу уақытының 150 мин дейін жоғарылауы тұтқырлықтың өсуіне әкеледі. Ол жүйедегі ассоциация процесінің басымдылығымен түсіндіріледі.

3-сурет. 55 мин өңдеу уақыты мен 2 см электродтар арақашықтағындағы кинематикалық тұтқырлықтың температура және жиілікке қатысты өзгеруі

3-суретке сәйкес, жиіліктің 500 Гц-тен 5000 Гц-қа дейін көтеріліуінде тұтқырлықтың күрт төмендеуін байқауға болады. Ол сутектік байланыстарының, сонымен қатар еріткіш құрылымының бұзылуымен түсіндіріледі.

Тәжірибе нәтижесінде мұнайды айнымалы электр тогымен өндегендегі қолайлы шарттар мыналар: 5000 жиіліктегі температура 318 К, электордтар арақашықтығы 2 см, өңдеу уақыты 55 мин болды. Осы шарттармен мұнайды өңдегенде тұтқырлығы бастапқы 15,10 мм2/сшамадан 8,85мм2/с -ке дейін төмендейді.

Қорытынды

Электрохимиялық өңдеу мұнайдың органикалық массасының деструкциясын туғызады. Айнымалы электр тогы поляризацияға зарядталған бөлшектерді әкеле отырып, әсерін тигізеді және молекулалардың бөлек бөлшектер арасындағы байлансты үзеді. Электрохимиялық мұнайды өңдеуде поляризация арқылы арқылы бөлінетін энергия химиялық байланыстардың үзілуі үшін қолданылады. Яғни ол жеңіл фракциялардың көп мөлшерде шығуына әкеледі.

Сонымен, жүргізілген тәжірибе нәтижесі бойынша айнымалы электр тогымен өңдеу мұнайды бүкіл дәстүрлі емес өңдеу әдісінің екінің бірін құрайды деп айтуға болады.

ККТ«Атасу Алашанькоу» ЖШС мұнайының меншікті тұтқырлығына электрлік айнымалы ток әсерінің зерттеу нәтижелері келтірілген. Өңдеудің қолайлы шарттары берілген: : 5000 жиіліктегі температура 318 К, электордтар арақашықтығы 2 см, өңдеу уақыты 55 мин болды. Осы шарттармен мұнайды өңдегенде тұтқырлығы бастапқы 15,10мм2/с шамадан 8,85мм2/с -ке дейін төмендейді.

ПАЙДАЛАНЫЛҒАН ӘДЕБИЕТТЕР ТІЗІМІ

1. Ж. Қ. Қайырбеков, Е. А. Әубәкіров, Ж.К. Мылтықбаева «Жалпы химиялық технология» 2009 ж - 142-165 б.

2. http://www.elektroportal.ru/articles/art-1074-10.html

3. http://www.roman.by/r-76891.html

4. Р.И. Багаутдинов, - «Исследование влияния ударно-волнового воздействия на реологические свойства высокопарафинистых нефтей», 2004г

5.Ю.В. Лоскутова, - «Влияние магнитного поля на реологические свойства нефтей», 2003г

6. Смидович Е.В. - Технология переработки нефти и газа. Ч. 2-я. Крекинг нефтяного сырья и переработка углеводородных газов - 3-е изд., пер. и доп. — М.: Химия, 1980 г. —328 с.

7.Капустин В.М., Гуреев А.А. Технология переработки нефти. Часть 2 Деструктивные процессы переработки нефти.- М.: КолосС, 2008. - 334 с: ил.

0 комментариев