СОДЕРЖАНИЕ

АННОТАЦИЯ.. 3

СОДЕРЖАНИЕ.. 4

ВВЕДЕНИЕ.. 4

1. АНАЛИЗ ГОРНО-ГЕОЛОГИЧЕСКИХ УСЛОВИЙ.. 5

2. ВЫБОР ОСНОВНОГО ОБОРУДОВАНИЯ.. 8

2.1 ВЫБОР ОЧИСТНОГО КОМБАЙНА. 8

2.2 ВЫБОР КОНВЕЙЕРА. 11

2.3 ВЫБОР МЕХАНИЗИРОВАННОЙ КРЕПИ.. 13

3. РАСЧЁТ ОСНОВНЫХ ПАРАМЕТРОВ ОМК.. 15

ЗАКЛЮЧЕНИЕ.. 20

СПИСОК ЛИТЕРАТУРЫ... 21

ВВЕДЕНИЕ

Несмотря на бурное развитие технического прогресса, подземный способ добычи угля и сегодня остается чрезвычайно сложным и трудоемким. В настоящее время его основной объем обеспечивается комбайновыми и струговыми комплексами оборудования с механизированными крепями. Первый успешный опыт промышленного применения очистных механизированных комплексов (ОМК) относится к началу семидесятых годов XX века, и до настоящего времени этот вид горной техники продолжает динамично развиваться.

Основной задачей, стоящей перед горнодобывающей промышленностью, является обеспечение прироста добычи полезных ископаемых в основном за счет повышения добычи наиболее эффективным способом на основе широкого внедрения прогрессивной технологии и горнотранспортного оборудования большой единичной мощности.

Конструктивно-технические характеристики OMK должны быть максимально адаптированы к этим условиям, отвечать требованиям безопасности и эргономики, а также обеспечивать высокий уровень механизации и автоматизации очистных работ.

1. АНАЛИЗ ГОРНО-ГЕОЛОГИЧЕСКИХ УСЛОВИЙ

В курсовом проекте рассматривается один из добычных участков шахты. Для расчета режима работы выемочной машины необходимы данные, характеризующие технологию работы в забое, свойства разрушаемого горного массива, параметры схемы механизации работ на участке и достигнутый (или установленный) уровень нагрузки на забой.

Исходные данные:

Таблица 1

|

1. Мощность пласта, м |

2,8 |

|

2. Мощность породных прослоев, м |

0,35 |

|

3. Сопротивляемость угля резанию, кН/м |

180 |

|

4. Сопротивляемость пород резанию, кН/м |

250 |

|

6. Угол падения пласта, 0 |

4 |

|

7. Длина лавы, м |

200 |

|

8. Плотность угля в массиве, т/м3 |

1,35 |

Наиболее существенное влияние на выбор типа выемочной машины и режима ее работы оказывают мощность, угол залегания и свойства пласта и составляющих его элементов, оцениваемых сопротивляемостью резанию (![]() ,

,![]() ,

,![]() ,

,![]() ), хрупкостью (Е), способностью угля к измельчению (

), хрупкостью (Е), способностью угля к измельчению (![]() ), абразивностью (ρ), удельным содержанием твердых включений (

), абразивностью (ρ), удельным содержанием твердых включений (![]() ), разрушаемостью массива (R), коэффициентом отжима - Кот.

), разрушаемостью массива (R), коэффициентом отжима - Кот.

Приведенная сопротивляемость резанию пласта при наличии породных прослоев определяется по формуле:

![]()

И для наших условий равна:

![]()

Значение показателя способности угля к измельчению (mи) принимается на основе данных ситового анализа проб угля и может принимать значения mи=0,4-1,2. Принимаем значение mи=0,8.

Тогда значение показателя хрупкости определяется по формуле:

![]()

И равен:

![]()

Так как показатель хрупкости угля Е=1,44<2,1, то уголь является вязким.

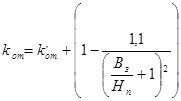

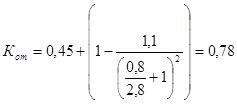

Значение коэффициента отжима неизвестно, поэтому его среднее значение в глубине забоя на расстоянии ширины захвата (Вз=0,8 м) от кромки забоя определяем из отношения:

,

,

где ![]() - среднее значение коэффициента отжима на кромке забоя.

- среднее значение коэффициента отжима на кромке забоя.

![]()

Таким образом, коэффициент отжима равен:

Показатель разрушаемости угольного пласта резанием является комплексной характеристикой пласта и определяется по следующей формуле:

![]() , квт.ч.см/м3

, квт.ч.см/м3

![]() квт.ч.см/м3

квт.ч.см/м3

В таблице 2 представлена горно-геологическая, технологическая и технико-экономическая характеристика исходного угольного пласта.

Таблица 2

|

Параметры, показатели |

Усл. обозн. |

Ед. |

Значение |

|

1. Горно-геологические |

|||

|

1.1. Мощность: - пласта угля |

Нп |

м |

3,3 |

|

- прослоев породы |

Нпп |

м |

0,3 |

|

1.2. Угол падения пласта |

пл |

град |

5 |

|

1.3. Сопротивляемость резанию: |

|||

|

- угля |

Ау |

кН/м |

180 |

|

- прослоев породы |

Апп |

кН/м |

270 |

|

- приведённая |

Апр |

кН/м |

188 |

|

1.4. Хрупкость пласта угля |

Е |

1,44 |

|

|

1.5. Коэффициент отжима пласта на поверхности |

|||

|

забоя |

Кот |

0,78 |

|

|

1.6. Показатель разрушаемости угольного пласта, |

|||

|

приведенный |

Rпр |

м3 |

29,3 |

|

1.7. Относительная метанообильность |

qп |

м3/т |

5 |

|

2. Технологические |

|||

|

2.1. Длина лавы |

Lл |

м |

200 |

|

2.2. Схема работы комбайна |

челноковая |

||

|

2.3. Ширина захвата |

Вз |

м |

0,8 |

|

2.4. Добыча угля с цикла |

Vц |

т |

604,8 |

|

2.5. Число циклов в сутки |

пц |

15 |

|

|

2.6. Подвигание забоя в сутки |

Вс |

м |

12 |

|

3. Технико-экономические |

|||

|

3.1. Суточная нагрузка на забой |

Qс |

т |

9022,1 |

|

3.2. Количество смен по выемке в сутки |

nсм |

см |

3 |

|

3.3. Количество рабочих в смену |

Nчел |

чел. |

65 |

|

3.4. Производительность рабочего на выход |

П |

т/вых |

139 |

2. ВЫБОР ОСНОВНОГО ОБОРУДОВАНИЯ

В соответствии с исходными данными по справочнику средств механизации находим необходимое оборудование для комплексной механизации процессов выемки угля, транспортирования его вдоль лавы, крепления и управления кровлей способом полного обрушения в лаве. В комплекс будут входить следующее оборудование:

- комбайн очистной Кузбасс 500Ю;

- крепь механизированная М138/4;

- конвейер шахтный скребковый КСЮ381 «Юрга-850».

2.1 ВЫБОР ОЧИСТНОГО КОМБАЙНА

При выборе очистного комбайна особое внимание следует уделить исполнительному органу, так как тип исполнительного органа должен соответствовать конкретным условиям эксплуатации и обеспечивать работу в рациональных режимах.

На пластах мощностью более 1,2 м применяются комбайны со шнековыми исполнительными органами. Шнековый исполнительный орган за счет частичной отгрузки горной массы из зоны разрушения и меньшего вторичного дробления дают меньший выход штыковых фракций и имеют более низкие энергозатраты по сравнению с барабанными исполнительными органами.

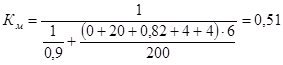

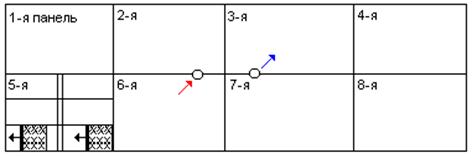

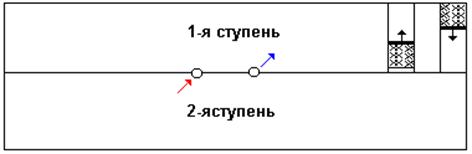

Проанализировав очистные комбайны, удовлетворяющие имеющимся горно-геологическим требованиям, выберем отечественный комбайн Кузбасс 500Ю (рис. 1).

Данный комбайн производится на Юргинском машиностроительном заводе. Он способен осуществлять выемку угля в очистных забоях пологих и полого-наклонных пластов мощностью 1,6 до 4,0 м с сопротивляемостью угля резанию до 360 кН/м, имеющих породные прослойки с коэффициентом крепости по шкале Протодьяконова до 4, суммарной мощностью до 12% от вынимаемой мощности пласта в шахтах, опасных по газу и угольной пыли.

Комбайн очистной оснащен поворотными редукторами с приводами погрузочных щитов от гидромоторов, приводами подачи с муфтами предельного момента, автоматизированной системой управления, обеспечивающей поддержание заданной скорости и автоматическое ее снижение или отключение комбайна при повышении нагрузок выше допустимых. Система управления обеспечивает диагностику работы комбайна и работает в режиме местного или дистанционного (радио) управления.

Комбайн успешно работает на многих шахтах России и имеет, в основном, положительные отзывы. Причиной выбора комбайна Кузбасс 500Ю является высокие эксплуатационные показатели, довольно большая степень надежности, отсутствие проблем с комплектующими и обслуживанием, т.к. комбайн производится в РФ.

Основные параметры комбайна представлены в таблице 3.

Рис. 1. Комбайн очистной К500Ю

Таблица 3

|

Наименование показателей |

Значения |

|

Фирма производитель |

Юргинский Машзавод (Россия) |

|

Серия |

Кузбасс |

|

Модель |

500Ю |

|

Вынимаемая мощность пласта, м. |

1,6-3,2 |

|

Угол падения пласта, град. - по простиранию - по падению |

+/- 30 +/- 10 |

|

Сопротивляемость пласта резанию, кН/м |

360 |

|

Производительность, |

16 |

|

Исполнительный орган: |

Шнековый |

|

Диаметр исполнительного органа, мм |

1400/1600/1800/2000 |

|

Ширина захвата, м |

0,63; 0,8 |

|

Механизм подачи: тип |

Электрический бесцепной |

|

Скорость подачи, м/мин. |

9,5 |

|

Максимальное тяговое усилие, кН. |

450 |

|

Мощность электродвигателей, кВт: - установленная - привода резания - привода подачи |

505 200×2 2×45 |

|

Напряжение, В |

1140 |

|

Габариты, мм: |

|

|

длина |

13160 |

|

ширина по корпусу |

|

|

Минимальная высота корпуса от почвы |

|

|

Масса комбайна, т |

32 |

Ширину захвата принимаем равной Вз=0,8 м.

Высота забоя, обрабатываемого комбайном:

![]() ;

;

![]()

![]() ;

;

![]()

Диаметр исполнительных органов определяется при двухшнековом исполнении комбайна с полным регулированием по мощности пласта по формуле:

![]() ;

;

![]()

Принимаем ближайшее большее значение диаметра по типоразмерному ряду: 1,6 м.

2.2 ВЫБОР КОНВЕЙЕРА

Рассчитаем техническую производительность конвейера по формуле:

![]() ;

;

где ![]() - ширина захвата исполнительного органа, м;

- ширина захвата исполнительного органа, м; ![]() - технический коэффициент, принимается 0,9; g – плотность угля в массиве,

- технический коэффициент, принимается 0,9; g – плотность угля в массиве, ![]() ;

;

![]() т/ч

т/ч

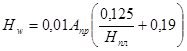

Скорость подачи комбайна с учетом ограничения по мощности привода резания:

![]()

где HW-энергоемкость добычи угля комбайном (удельные энергозатраты).

![]()

Энергоёмкость добычи угля комбайном:

![]()

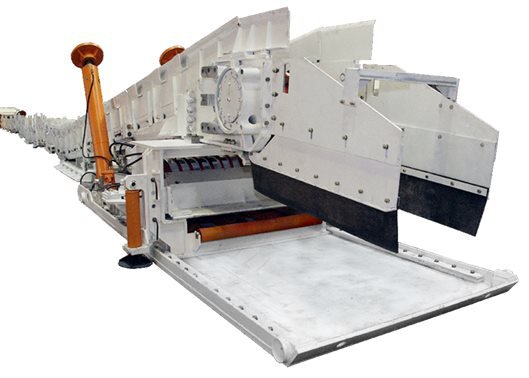

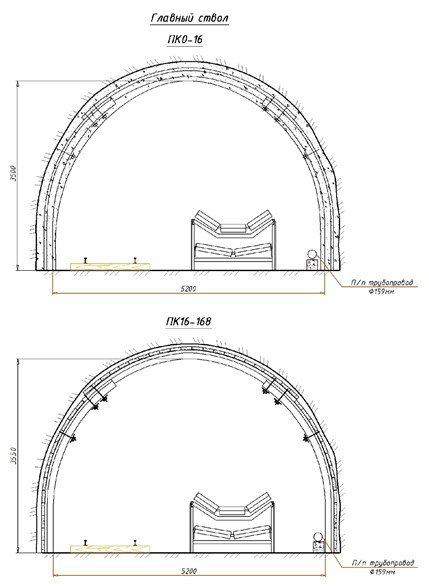

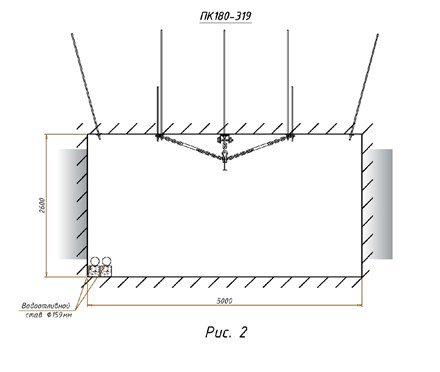

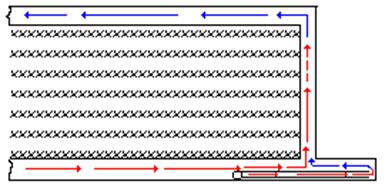

По рассчитанной производительности выбираем скребковый конвейер КСЮ381 «Юрга-850» (рис. 2). Он предназначен для транспортировки угля вдоль лавы и погрузки угля на перегружатель в очистных забоях шахт, включая опасные по пыли и газу. Наличие литых боковин из высокопрочных сталей обеспечивает повышенную износостойкость и надежность при эксплуатации. По желанию заказчика рама оснащается гидрораздвижкой с ходом до 500 мм. Рештачный став выполнен с гладким шиповым соединением по верхним днищам, что позволяет обеспечить плавную работу тягового органа и снизить шум, сделать конвейер «реверсивным», уменьшить износ тяговой цепи и скребков. Цельнолитые боковины рештаков обеспечивают высокую прочность и ресурс.

Основные параметры скребкового комбайна представлены в таблице 4.

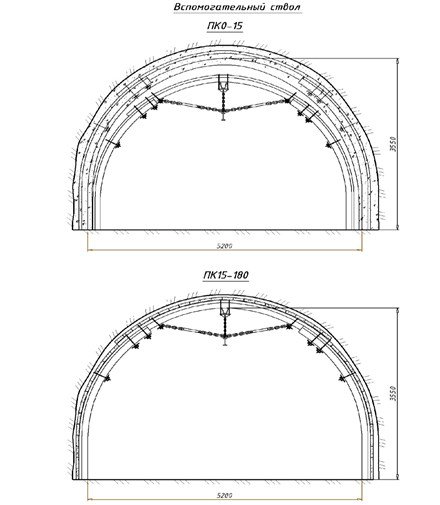

Рис. 2. Скребковый конвейер КСЮ381 «Юрга-850»

Для перегрузки угля со скребкового конвейера на ленточный конвейер используется перегружатель. Выберем перегружатель ПС281 (рис. 3). Основные параметры перегружателя также указаны в таблице 4.

Рис. 3. Перегружатель ПС281

Таблица 4

|

Завод-изготовитель |

Юргинский машзавод (Россия) |

Юргинский машзавод (Россия) |

|

Модель |

КСЮ381 «Юрга-850» |

ПС281 |

|

Назначение |

Скребковый конвейер |

Перегружатель |

|

Производительность, т/ч |

1200 |

1200 |

|

Тип цепи |

30´108 34´126 |

2´30´108 |

|

Скорость движения цепи, м/сек |

1,13; 1,28 |

1,33; 1,4 |

|

Суммарная мощность привода (энерговооруженность), кВт |

3´400 |

До 250 |

|

Длина конвейера в поставке, м |

До 300 |

До 90 |

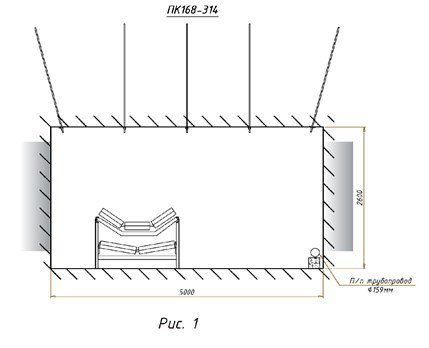

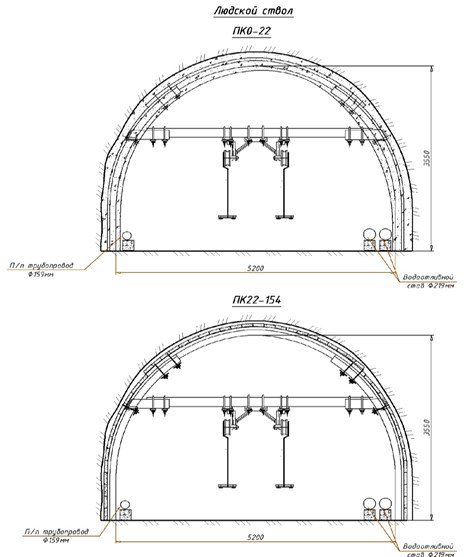

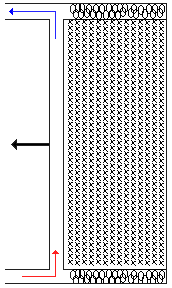

2.3 ВЫБОР МЕХАНИЗИРОВАННОЙ КРЕПИ

Выберем механизированную крепь М138/4 (рис. 4) поддерживающе-оградительного типа Юргинского машзавода. Она предназначена для механизации крепления призабойного пространства, поддержания и управления кровлей, включая тяжелые по проявлению горного давления передвижки забойного конвейера при ведении очистных работ на пологих и наклонных пластах.Крепь оснащается устройствами якорения, правки, а также корректировки трассы и удержания лавного конвейера.

Основные параметры крепи представлены в таблице 5.

Рис. 4 Крепь М138/4

Таблица 5

|

Завод-изготовитель |

Юргинский машзавод |

|

Модель |

М138/4 |

|

Доп. информация |

поддерживающе-оградительная |

|

Мощность пласта min/max, м |

1,85-3,10 |

|

Допустимые углы падения пластов для работы по простиранию / падению, град. |

0-30 |

|

Сопротивление секции (на передней консоли перекрытия), кН |

100 |

|

Удельное сопротивление на 1м2 поддерживаемой площади, кН/м2 |

6300 |

|

Рабочее давление жидкости в стойке, МПа |

32 |

|

Шаг установки секций, м |

1,5 |

|

Шаг передвижки крепи, м |

0,80 |

|

Усилие передвижки секции, кН |

492 |

|

Коэффициент раздвижности |

1,67 |

|

Масса секции крепи, кг |

12300 |

|

Высота секции (min-max), мм |

1600-3100 |

3. РАСЧЁТ ОСНОВНЫХ ПАРАМЕТРОВ ОМК

1. Скорость подачи комбайна по ограничивающим факторам.

· по мощности привода резания – см. раздел.

· по условию транспортирования отбитой горной массы:

![]()

где ![]() – скорость движения цепи скребкового конвейера;

– скорость движения цепи скребкового конвейера; ![]() рабочая ширина и высота желоба конвейера, м; ψ=0,9 – коэффициент использования объёма желоба;

рабочая ширина и высота желоба конвейера, м; ψ=0,9 – коэффициент использования объёма желоба;

![]() м/мин;

м/мин;

· по допустимому вылету резца на исполнительном органе:

![]() ,

,

где ![]() - радиальный вылет забойного резца, для современных резцов

- радиальный вылет забойного резца, для современных резцов ![]() =0,08, 0,1м;

=0,08, 0,1м; ![]() - коэффициент вылета резца, принимается 1,0-1,2 – для тангенциальных резцов, у которых режущие кромки вынесены вперёд за лопасть шнека в направлении скорости резания, а верхняя часть резцедержателя вписывается в борозду развала;

- коэффициент вылета резца, принимается 1,0-1,2 – для тангенциальных резцов, у которых режущие кромки вынесены вперёд за лопасть шнека в направлении скорости резания, а верхняя часть резцедержателя вписывается в борозду развала; ![]() - скорость вращения исполнительного органа, об/мин, принимается из табл.1;

- скорость вращения исполнительного органа, об/мин, принимается из табл.1; ![]() - число резцов в линии резания,

- число резцов в линии резания, ![]() =2, 3, 4.

=2, 3, 4.

![]() м/мин;

м/мин;

по скорости крепления:

![]() ,

,

где ![]() - скорость крепления при последовательной схеме передвижки крепи и устойчивых боковых породах, м/мин, принимается (для крепей III поколения при при дистанционном электрогидравлическом управлении принимаем до 6 м/мин);

- скорость крепления при последовательной схеме передвижки крепи и устойчивых боковых породах, м/мин, принимается (для крепей III поколения при при дистанционном электрогидравлическом управлении принимаем до 6 м/мин); ![]() - коэффициент, учитывающий схему передвижки крепи, при последовательной схеме передвижки принимаем

- коэффициент, учитывающий схему передвижки крепи, при последовательной схеме передвижки принимаем![]() =1;

=1; ![]() - коэффициент снижения скорости крепления с увеличением угла падения пласта, для 5º принимается равным 1.

- коэффициент снижения скорости крепления с увеличением угла падения пласта, для 5º принимается равным 1.

![]() м/мин

м/мин

К расчету принимается наименьшая скорость подачи:

Vпр=6 м/мин

2. Расчёт сменного коэффициента машинного времени.

Коэффициент машинного времени - это коэффициент использования машины в течение рабочей смены. Применительно к очистному комбайну этот коэффициент может определяться, как отношение продолжительности чистого (эффективного) времени работы по выемке к длительности смены, либо как отношение длительности нахождения комбайна под нагрузкой (включая выемку и перегон) к продолжительности смены.

Для комплекса в целом под полным временем работы можно понимать продолжительность выполнения всех предусмотренных технологий выемки операций при исправном оборудовании и предусмотренном темпе выполнения работ. Однако для сопоставимости надежности различных элементов комплекса и упрощения расчетов рекомендуется наработку комбайна, конвейера и крепи измерять продолжительностью чистого времени работы комбайна по выемке.

Коэффициент машинного времени комбайна зависит от схемы выемки (односторонняя или челноковая), длины лавы, рабочей скорости подачи комбайна и скорости холостого хода (при односторонней схеме выемки).

Этот показатель может быть принят:

– по достигнутому уровню;

– по среднестатистическим данным;

– по хронометражным наблюдениям;

– на основе аналитических расчетов.

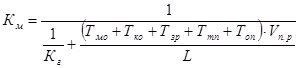

Коэффициент машинного времени определяется по формуле:

,

,

где ![]() -коэффициент готовности принимается равным 0,9-0,95 (

-коэффициент готовности принимается равным 0,9-0,95 (![]() , с,).

, с,).

![]() - затраты времени в течении цикла на несовмещенные маневровые операции (холостая проработка машины, перегон машины в исходное положение, зачистка лавы). Это время может приниматься по данным хронометражных наблюдений применительно к конкретному типу комбайна и технологической схеме его работы. При челноковой схеме выемки:

- затраты времени в течении цикла на несовмещенные маневровые операции (холостая проработка машины, перегон машины в исходное положение, зачистка лавы). Это время может приниматься по данным хронометражных наблюдений применительно к конкретному типу комбайна и технологической схеме его работы. При челноковой схеме выемки:

![]() ,м/мин

,м/мин

![]() ,м/мин

,м/мин

![]() =0,

=0,

где ![]() - скорость комбайна по зачистке лавы,

- скорость комбайна по зачистке лавы, ![]() - затраты времени на концевые операции, при челноковой =0:

- затраты времени на концевые операции, при челноковой =0:

![]()

![]() - время замены резцов, может быть определено по формуле:

- время замены резцов, может быть определено по формуле:

![]() .

.

![]() ,

,

где ![]() - время на замену резца,

- время на замену резца, ![]() =1+2=3 мин (здесь

=1+2=3 мин (здесь ![]() - время замены резца;

- время замены резца; ![]() - время продолжительности подготовительных работ перед заменой резца),

- время продолжительности подготовительных работ перед заменой резца), ![]() - удельный расход резцов, шт/1000т (для РО-100 - 1шт; для современных резцов типа РШ принимаем 0,45 шт.).

- удельный расход резцов, шт/1000т (для РО-100 - 1шт; для современных резцов типа РШ принимаем 0,45 шт.).

![]() и

и ![]() - технологические и организационные перерывы за цикл, принимаются 3-5 минут.

- технологические и организационные перерывы за цикл, принимаются 3-5 минут.

3. Расчёт нагрузки на забой.

Расчет нагрузки на забой в конкретных горно-геологических условиях производится на основе определения минутной производительности комбайна с учетом ограничений по скорости, коэффициента машинного времени, а также по фактору проветривания.

Добыча угля за цикл:

![]()

где ![]() - вынимаемая мощность пласта (с учетом мощности породных прослойков и присечки боковых пород при выемке весьма тонких пластов), м;

- вынимаемая мощность пласта (с учетом мощности породных прослойков и присечки боковых пород при выемке весьма тонких пластов), м; ![]() - ширина захвата комбайна, м; γ - плотность угля в пласте вместе с породными прослойками, т/м3;

- ширина захвата комбайна, м; γ - плотность угля в пласте вместе с породными прослойками, т/м3;

![]() - длина лавы, м.

- длина лавы, м.

![]()

Среднесуточная нагрузка на очистной забой определяется по формуле:

![]() ,

,

где ![]() - среднесменная нагрузка на очистной забой, т;

- среднесменная нагрузка на очистной забой, т; ![]() - число добычных смен в сутки, 3.

- число добычных смен в сутки, 3.

![]()

Среднесменная нагрузка определяется по формуле:

![]()

где ![]() – продолжительность рабочей смены, 360 мин;

– продолжительность рабочей смены, 360 мин; ![]() – суммарное время подготовительных и заключительных операций соответственно в начале и конце каждой смены, принимается 20-35 минут;

– суммарное время подготовительных и заключительных операций соответственно в начале и конце каждой смены, принимается 20-35 минут;![]() –сменный коэффициент машинного времени комбайна по выемке угля (без учета дополнительных простоев в конце цикла из-за ожидания окончания крепления лавы);

–сменный коэффициент машинного времени комбайна по выемке угля (без учета дополнительных простоев в конце цикла из-за ожидания окончания крепления лавы);![]() - расчетная скорость подачи исходя из ограничивающего фактора.

- расчетная скорость подачи исходя из ограничивающего фактора.

![]()

Количество циклов сутки:

![]()

![]()

Полученное значение количества циклов округляют до ближайшего целого. И по нему определяют расчётную суточную нагрузку на лаву:

![]()

![]()

Допустимая нагрузка на очистной забой по фактору проветривания определяется по формуле:

![]()

где ![]() - проходное сечение струи воздуха при минимальной ширине призабойного пространства;

- проходное сечение струи воздуха при минимальной ширине призабойного пространства; ![]() - максимально допустимая по ПБ скорость движения воздуха в лаве, м/с (V=4 м/с); d - допустимая по ПБ концентрация метана в исходящей из лавы струе воздуха, d=1%;

- максимально допустимая по ПБ скорость движения воздуха в лаве, м/с (V=4 м/с); d - допустимая по ПБ концентрация метана в исходящей из лавы струе воздуха, d=1%; ![]() - коэффициент, учитывающий движение части воздуха по выработанному пространству (при управлении кровлей полным обрушением принимается равным 1,2-1,4);

- коэффициент, учитывающий движение части воздуха по выработанному пространству (при управлении кровлей полным обрушением принимается равным 1,2-1,4); ![]() – относительная метанообильность лавы, м3/т;

– относительная метанообильность лавы, м3/т; ![]() - коэффициент, характеризующий естественную дегазацию источников выделения метана в период отсутствия добычных работ (равным 0,7).

- коэффициент, характеризующий естественную дегазацию источников выделения метана в период отсутствия добычных работ (равным 0,7).

![]()

Величина нагрузки на очистной забой не должна превышать значение нагрузки рассчитанное по газовому фактору.

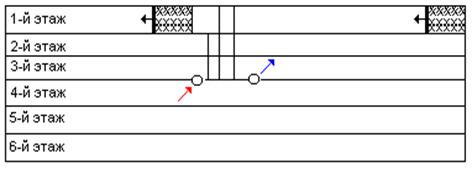

4. Построение планограммы работ.

Время цикла составляет:

![]()

где ![]() - продолжительность смены, мин (

- продолжительность смены, мин (![]() мин);

мин); ![]() - время подготовительных операций в начале каждой смены (

- время подготовительных операций в начале каждой смены (![]() =10 мин);

=10 мин); ![]() - время заключительных операций в конце каждой схемы (

- время заключительных операций в конце каждой схемы (![]() =10 мин);

=10 мин); ![]() - количество циклов в смену.

- количество циклов в смену.

![]()

ЗАКЛЮЧЕНИЕ

В ходе выполнения курсовой работы был произведен выбор основного технологического оборудования очистного забоя угольной шахты: подобраны очистной комбайн, лавный конвейер, перегружатель, механизированная крепь.

В результате предлагаемое оборудование, произведенное, главным образом, зарубежными заводами, было предложено заменить продукцией отечественного производителя, не уступающую ему в качестве и надежности в эксплуатации, а по некоторым характеристикам даже превосходящую. Так был выбран комбайн Кузбасс 500Ю, крепь М138/4, скребковый конвейер КСЮ381 «Юрга-850», перегружатель ПС281Ю всё оборудование – Юргинского машиностроительного завода.

Кроме того, была составлена планограмма работ.

К курсовому проекту прилагается чертёж, выполненный с помощью программного пакета AutoCAD.

СПИСОК ЛИТЕРАТУРЫ

1. Клорикьян С.Х. Справочник. Машины и оборудование для шахт и рудников. / С.Х. Клорикьян. – М.: Издательство МГГУ, 2000.

2. Семенченко А.К. Перспективы развития проходческих комбайнов. / Семенченко А.К. – Донецк.: Издательство ДНТУ, 2008.

3. Яцких В.Г.. Горные машины и комплексы. / В.Г. Яцких. – М.: Недра, 1984.

Похожие материалы

... подготовки шахтного поля Система разработки Поддержание и проведение подготовительных выработок Вентиляция Очистные работы Подземный транспорт участковый магистральный Размер и ...

... работ. Однако чрезмерное увеличение длины лавы вызывает технические и организационные трудности в доставке оборудования, материалов, передвижения людей. На шахте "Краснолиманская" нарезались лавы различной длины. В период «гигантомании» работали лавы длиной по 350-400 метров. Для отработки охранных «целиков» нарезались лавы по 80-100 метров. Поэтому, имея большой опыт, пришли к выводу, что ...

... разрешается только между передними и задними рядами стоек. Запрещается нахождение людей между секциями крепи при их передвижки. Запрещается работа комплекса с поврежденными силовыми кабелями. 3.4 Вентиляция Филиал «Шахта «Осинниковская» отнесена к опасной по горным ударам (пласты Е6 и Е4), внезапным выбросам угля и газа (пласты К2 и К1), суфлярным выделениям (пласты К4, К3 и К1в.п.) и по ...

... (от передвижения источников загрязнения) 1180,48 Всего за год: 211845,25 10. Совершенствование системы электроснабжения подземных потребителей шахты Расчет схемы электроснабжения ЦПП до участка и выбор фазокомпенсирующих устройств Основными задачами эксплуатации современных систем электроснабжения горных предприятий являются правильное определение электриче ...

... конвейерной линии; организация и системы ТО и ППР К обслуживанию ленточных конвейеров допускаются лица, прошедшие медицинское освидетельствование с заключением возможности работы на подземных конвейерных установках, обладающие соответствующими навыками и знаниями по обслуживанию и ремонту конвейеров, прошедшие инструктаж по ТБ, техминимум и имеющие право на обслуживание конвейерных установок. ...

0 комментариев