ВВЕДЕНИЕ

Цинковый завод с точки зрения управления и оптимизации относится к классу больших систем, для которых характерны сложная многоступенчатая технологическая схема, наличия прямых и обратных потоков. В связи с этим для такого производства актуальной является задача оперативной координации и согласования работы всех цехов и агрегатов и единой технологической цепи.

Значительное повышение эффективности производства может быть достигнуто за счет оптимизации технологический процессов и автоматизированного управления всем комплексом. Данная задача может быть решена при условии системного подхода, то есть с учетом влияния возникающих изменений или введения управляющего воздействия на одном из технологических пределов на все остальные процессы технологического объекта.

Согласование работы всех цехов и агрегатов, решение сложных задач и обработка большого объема информации может быть достигнут только созданием автоматизированной системы управления технологическими процессами (АСУТП).

АСУТП – совокупность программных и технических средств, предназначенных для управления технологическими процессами без непосредственного участи я человека.

Основными задачами систем автоматизации являются:

- измерение параметров объекта управления и сравнения текущих с допустимыми значениями;

- регистрация значений параметров и их текущих отклонений от задания (установки);

- сигнализация аварийных и ненормальных ситуаций;

- устранение отклонений от заданных параметров путем подачи регулируемого потока на объект и так далее.

Целями использования АСУТП являются:

- оптимизация режимов работы оборудования в соответствии с заданными критериями;

- освобождение человека от тяжелых физических и нервных нагрузок;

- обеспечение безопасного функционирования технологического объект управления;

- уменьшение износа оборудования за счет повышения качества управления.

Автоматизация производства имеет большое социальное значение. Оно способствует повышению производительности, улучшению условий труда, повышению качества продукции. Экономическая эффективность автоматизации определяется снижением производственных затрат при одновременном повышении выпуска продукции.

Основная задача проектирования – разработка схемы и выбор аппаратуры для контроля и автоматического регулирования и оформления принятых решений в виде технической документации определенного содержания и формы.

Основной вопрос, решаемый в процессе проектирования систем контроля и автоматического регулирования, - выбор рациональной схемы и аппаратуры автоматизации, обеспечивающих достаточную надежность работы комплекса при минимальных капитальных затратах эксплуатационных расходах.

1 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Электролиз является, по существу, завершающей стадией гидрометаллургического производства цинка. Получаемый путем электроосаждения катодный цинк мало чем отличается по своему составу от готовой продукции – цинкового металла. На процесс электролиза резко сказывается качество во всех предыдущих операциях – обжига, выщелачивания и особенно очистки растворов от примесей.

Целью электролитического осаждения цинка является получение плотных листов катодного цинка, отвечающего по своему химическому составу требованиям ГОСТ 3640-94.

В виду того, что цинк – один из наиболее электроотрицательных тяжелых металлов и его стандартный потенциал равен –0,762В, для обеспечения преимущественного выделения его на катоде, необходимо соблюдение условий, обеспечивающих сохранение высокого перенапряжения водорода на цинке.

К таким условиям относятся:

- поддержание плотности тока не менее 240 а/м2;

- поддержание температуры и состава электролита, установленных данной инструкцией;

- введение поверхностно-активных веществ (столярного клея) для улучшения структуры катодного осадка;

- поддержание необходимого состояния поверхности катодов.

В зависимости от потенциала катода, состава электролита и условий электроосаждения протекает та или иная электрохимическая реакция. Для получения качественного катодного осадка большое значение имеет не только концентрация цинка в электролите, но и содержание примесей.

Железо – примесь, влияющая на расход электроэнергии и чистоту катодного цинка. Однако, при высоком содержании его в электролите, катодный цинк может загрязняться. Присутствие железа снижает выход по току цинка за счет челночных реакций окисления – восстановления.

В присутствии кобальта осадок имеет сквозные отверстия различной формы с характерной черной каймой со стороны катодного полотна. Вредное действие кобальта возрастает в присутствии других примесей.

Характерным признаком присутствия в электролите никеля выше допустимого количества, является получение катодного цинка с большими конусными отверстиями, вершина которых направлена к поверхности электролита. Примеси сурьмы, мышьяка и германия являются еще более вредными для электролиза, чем кобальт и никель.

Характерным признаком содержания в электролите сурьмы является появление в катодном осадке в начале полосок и бороздок, а затем образования губчатых сотовидных осадков, проросших многочисленными дендритами. Вредное действие сурьмы возрастает с повышением температуры. Сурьма играет положительную роль при трудной сдирке.

Введение добавки сурьмы (в виде сурьмяновиннокислого калия), особенно перед сдиркой катодного цинка, помогают ликвидировать явление трудной сдирки (3 мг/л).

Действие германия аналогично действию сурьмы, но еще в более сильной степени. Внешнее проявление действия германия на катодный осадок выражается в разъедании осадка до сквозных отверстий. Германий является весьма вредной примесью, вызывающей резкое снижение выхода по току цинка вследствие обратного растворения катодного осадка.

Присутствие мышьяка в растворах недопустимо, т.к. может привести к выделению в атмосферу цеха ядовитого газа – мышьяковистого водорода. Кадмий не влияет на выход по току, но загрязняет цинк.

Свинец переносится в катодный цинк в виде катионов Рв+2.

Источником этих катионов являются нейтральный электролит, свинцовая обшивка ванн и, главным образом, свинцово-серебряные аноды. Снижение содержания свинца можно добиться введением в электролит углекислого стронция.

Присутствие меди нежелательно в первую очередь потому что, будучи электроположительной, она выделяется на катоде, загрязняя цинк. Осаждаясь на катоде, она образует с цинком микропары, в которых является катодом, при этом цинк растворяется, в результате чего может снизиться выход цинка по току.

Характерным признаком повышения содержания меди в электролите является появление губчатых черных осадков. Иногда на катодном цинке образуются отверстия, и на алюминиевом катоде появляется черный осадок. Вторичное осаждение цинка на этом катоде возможно лишь после удаления этого осадка с поверхности алюминия.

Вредное действие меди усиливает кобальт и сурьма. Присутствие в электролите олова снижает выход цинка по току. Присутствие примесей натрия, магния, калия в электролите повышает его вязкость и снижает электропроводность, что приводит к повышению напряжения на ванне. Кроме того, эти примеси снижают выход по току цинка. Марганец присутствует в растворе в виде ионов Mn+2, Mn+4, Mn+6, Mn+7 и участвует в окислительно-восстановительных процессах и на катоде и на аноде. Повышенные содержания марганца повышают вязкость электролита, и снижает выход цинка по току. Основное вредное действие хлора заключается в том, что он разрушает аноды и катоды. Присутствие ионов фтора способствует срастанию катодных осадков с алюминиевой матрицей и возникновению явления трудной сдирки. Это объясняется тем, что ионы фтора способствуют растворению окисной пленки на поверхности алюминия.

Электролиз цинка проводится в железобетонных ваннах с анодами и катодами, оборудованными токопроводящими шинами и приспособлениями для подвода и отвода электролита. Электролизные ванны объединены в две серии по 250 ванн и расположены на одном уровне. Ванны размещены торцевыми стенками друг к другу рядами по 10 штук. Ряды сгруппированы в 12 блоков по 20 ванн и два полублока по 10 ванн.

Питание ванн раствором осуществляется из распределительных желобов, расположенных над рядами ванн. Желоба длиной 30 м выполнены из винипласта, раствор в каждую ванну стекает через калиброванный штуцер, приваренный к желобу, через ванну протекает ≈2400 л/час.

В распределительные желоба охлажденный электролит самотеком поступает из напорного желоба, который расположен на 3200 мм выше распределительных и заполняется раствором не более чем на 2/3.

Из электролизной ванны через сливной лоток, отработанный электролит стекает в воронки сливной трубы и поступает в трубу отработанного электролита, расположенную под каждым рядом электролизных ванн. Далее отработанный электролит сливается в сборный желоб и поступает в один из двух коллекторов-сборников.

Из коллекторов-сборников большая часть отработанного электролита (до 90%) насосами 7КХ-13 перекачивается в желоб и самотеком поступает в баки горячего электролита ВИО, а остальная часть перекачивается в цех выщелачивания.

Отработанный электролит имеет следующий состав:

- цинк 46-56 г/л;

- серная кислота 130-180 г/л;

- медь до 0,1 мг/л;

- железо (общее) до 50 мг/л;

- марганец 2-7 г/л;

- кобальт до 1 мг/л;

- мышьяк до 0,1 мг/л;

- сурьма до 0,1 мг/л;

- никель до 0,1 мг/л;

- хлор 150 мг/л;

- фтор 30 мг/л.

Периодичность чистки желобов:

- распределительный желоб не реже 1 раза в 7 дней;

- желоба охлажденного электролита 1 раз в месяц;

- желоба отработанного электролита 1 раз в 3 месяца.

Конструктивно ванны для электролитического осаждения цинка

выполнены в двух исполнениях.

Ванны из железобетона со свинцовой футеровкой: наружные размеры ширина-1130мм; длина-2560мм; высота-1620мм; внутренние размеры 2400х910мм; максимальная глубина-1475мм; ёмкость 2,6м3, полезная ёмкость 2,4м3. В ванну установлены 36 анодов и 35 катодов. Ванны установлены на четырех фарфоровых изоляторах, которые чистятся от сульфата паром и протираются не реже одного раза в два месяца. В ваннах установлены аноды, рабочая часть которых выполнена из свинцово-серебряного сплава (1% серебра).

Аноды изготовлены в анодо-катодной мастерской цеха путем трехкратной прокатки между парой валков с целью придания им большей механической жесткости, затем парой валков наносится вафельное рифление поверхности прокатанных анодов глубиной до 1,0мм. На каждом аноде в нижней его части с целью фиксации межэлектродного расстояния установлены 2 полиэтиленовых изолятора на осях. Изоляторы должны иметь свободное вращение на оси.

Размеры анода: анодного полотна 1080х620мм; толщина 8+0,1мм. Длина анодной штанги-1110мм, высота-60мм. Чистка анодов от шлама производится не реже двух раз в месяц вручную специальной лопаткой. Срок службы анода 3 года.

Из электролизных ванн не реже одного раза в 30 дней системой вакуумного транспорта производится откачка марганцевого шлама. Шлам направляется в цех выщелачивания для использования в качестве окислителя. Катоды изготавливаются из листового алюминия марки А-5, толщиной 4мм. Для уменьшения дендридообразования на краях, катоды в погруженной части на 10мм длиннее и шире анодов. На боковых краях катодов, для предотвращения наращивания на кромках цинка, устанавливаются резиновые планки.

Катодные штанги изготовлены из Т-образного алюминиевого профиля. Катодный лист при помощи дуговой электросварки приваривается к штанге. Контактом катодной штанги является приваренный медный вкладыш. Не реже одного раза в двадцать дней производится чистка катодов на катодо-очистительной машине. Размеры катода: катодного полотна 1100х660х4мм, длина катодной штанги 1250мм. Срок службы катода – 6 месяцев.

Для фиксации положения катодов и анодов в ванне на бортах ванн установлены рейки из литого полиэтилена. Расстояние между одноименными электродами в ванне составляет 57 мм.

При установке катода в ванну зачищается шина и контакт. Ежесуточно контролируются короткие замыкания.

Для улучшения качества поверхности катодного осадка непрерывно централизованно задается раствор столярного клея. Расход клея составляет 50 г/т цинка. В случае растворения катодного осадка расход клея увеличивается в два раза, температура поступающего электролита снижается на 2-3°С.

Для уменьшения выделения паров серной кислоты и сульфата цинка в атмосферу цеха, в электролизные ванны централизованно или отдельно в каждую ванну задается раствор экстракта солодки. Расход экстракта солодки составляет 90 г/т цинка.

Для получения цинка с содержанием свинца менее 0,003% в электролизные ванны задается углекислый стронций. Количество вводимого углекислого стронция и периодичность его подачи определяется зам. Начальника цеха.

Электролизные ванны на чистку от шлама отключаются поблочно, не реже 1 раза в 30 дней. Отключение блока на чистку осуществляется в следующем порядке:

- подводится замыкатель к предназначенному для отключения блоку, зачищаются участки прижима замыкателя к переходным шинам, проверяется исправность струбцин;

- снижается нагрузка на серии, в которой находится отключаемый блок, до 10 кА и вынимается по 22 катода из каждой ванны;

- снижается нагрузка до 0 кА, вынимаются остальные катоды, устанавливается замыкатель;

- запускается система вакуумной откачки шлама, электротельфером вынимаются аноды на специальную подставку, и откачивается пульпа из ванн в цех выщелачивания;

- очищенные ванны заполняются электролитом и устанавливаются аноды, снимается нагрузка на серии с отключенным блоком до 0 кА и загружается по 12 катодов в каждую ванну, снимается замыкатель;

- поднимается нагрузка до 10 кА, загружаются остальные катоды в ванну, блок ставится под нормальную нагрузку и проверяется контакт катод-шина (перепад не более 25 мВ).

Сдирка катодного цинка производится один раз в сутки. С целью уменьшения сцепления катодного осадка с матрицей и облегчения сдирки, перед началом сдирки в электролизные ванны может вводится раствор сурьмяновиннокислого калия. Количество сурьмы, вводимой с этим раствором, не должно превышать 3 мг на одну электролизную ванну.

Сдирка осуществляется следующим образом: электротельфером из электролизной ванны поднимается пакет катодов не более 12 штук и транспортируется к рабочему месту катодчика – сдирочному столу.

С помощью специальной лопатки (сдирочного ножа) производится отделение листов катодного осадка. После осмотра катодов пакет устанавливается в ванну, предварительно зачищается место контакта катодной штанги и шины.

Поднимать одновременно из одной электролизной ванны более 12 катодов запрещается.

Катодный цинк укладывается в пачки весом до 1,5 т и после взвешивания на электронных весах электрокарами транспортируется в катодо-плавильное отделение.

Схема технологическая предоставлена на чертеже 360140ДП01.01.

2 РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ СИСТЕМЫ АВТОМАТИЗАЦИИ

При разработки функциональной схемы необходимо выбрать приборы и средства автоматизации, которые будут соответствовать заданным параметрам. Контролируемые параметры приведены в таблице 2.1.

Таблица 2.1 – Контролируемые параметры

|

Наименование контролируемых параметров |

Диапазон |

|

Температура отработанного электролита баках 8 |

плюс 35-70 0С |

|

Температура смешанного электролита в желобе 2 |

плюс 20-40 0С |

|

Уровень отработанного электролита в баках 8 |

760-3000 мм |

|

Расход отработанного электролита в баках 8 |

110-120 м3/ч |

|

Расход раствора столярного клея в баке 10 |

240-260 кг/ч |

|

Расход раствора экстракта солодки в баке 11 |

610-620 кг/ч |

Управление производиться:

- зумпфовыми насосами по уровню;

- вентиляторами;

- насосами;

- заслонкой после вентилятора приточной;

- заслонкой по воздуху.

2.1 Контроль температуры.

Контроль температуры электролита в баках и желобе осуществляется термопреобразователем сопротивления ТСП Метран-206 (100П), который предназначен для измерение температуры жидких и газообразных химических неагрессивных сред, а также агрессивных, не разрушающих материал защитной арматуры.

Технический параметры:

- диапазон измеряемых температур: минус 200÷500 0С;

- класс допуска: В;

- схема соединения: 3-х, 4-х проводная;

- материал головки: полиамид стеклонаполненный ПА-66;

- степень защиты от воздействия пыли и воды: IP65 ГОСТ 14254;

- средний срок службы: не менее 5 лет;

- условное давление Ру: 0,4 МПа;

- показатель тепловой инерции Т: 40 с;

- группа виброустойчивости Ву по ГОСТ 12997: V1;

- длина монтажной части для датчика в баках L: 2000 мм;

- длина монтажной части для датчика в желобе L: 500 мм.

2.2 Контроль уровня

Контроль уровня отработанного электролита в баках осуществляется двухпроводным радаром Sitrans Probe LR, который предназначен для измерений уровня и объема жидкостей и взвесей в резервуарах для хранения и простых рабочих резервуарах.

Технический параметры:

- частота: 5,8 ГГц;

- диапазон измерений: 0,3-20 м;

- аналоговый выход: 4-20 мА;

- воспроизводимость: ± 5 мм;

- температура окружающей среды: минус 40÷80 0С;

- степень загрязнения: 4;

-давление в резервуаре: 3 бар;

- степень защиты: IP67.

Для данного прибора необходим блок питания БП96/24-4/80. Его назначение заключается в преобразовании сетевого напряжение 20 В в стабилизированное напряжение 24 или 36 В и питания датчиков с унифицированным выходным токовым сигналом.

Технический параметры:

- выходное напряжение 24 В;

- максимальный ток нагрузки на каждый канал: 80 мА;

- потребляемая мощность: 15 Вт;

- количество гальванически развязанных каналов: 4;

- монтаж: в щите;

- устройство и работы блока питания: БП состоит из сетевого трансформатора и четырех независимых каналов, каждый из которых имеет стабилизатор и схему электронной защиты;

- климатические условия: имеет исполнение С3 по ГОСТ 12997 для работы при температуре окружающей среды минус 10÷40 0С, относительной влажности от 45 до 80 процентов и атмосферном давлении от 84 до 107 кПа.

2.3 Контроль расхода

Расход электролита, раствора столярного клея и раствора экстракта солодки осуществляется расходомером УРСВ-010М-001, которые состоит из: ВП – вторичного преобразователя, ИЭ – источника электропитания, ПЭА – преобразователя электроакустического, УС – согласующего устройства.

Он предназначен для измерения расхода и объема различных жидкостей в напорных металлических и пластмассовых трубопроводах с помощью врезных или накладных ПЭА в различных условиях эксплуатации, в том числе во взрывоопасных зонах. Расходомер выполняет измерения при постоянном и переменном направлении потока жидкости в трубопроводе и архивирование измеренных значений объема для каждого направления отдельно с индикацией знака направления потомка, а также обеспечивает возможность вывода измеренных значений объемного расхода и объема на внешнее устройства.

Расходомер УРСВ-010М-001 поставляется в комплекте с накладным ПЭА, устанавливаемым на эксплуатационный трубопровод (без его вскрытия).

Технический параметры:

- диаметр условного прохода трубопровода Dу: 50÷4200 мм;

- измеряемый средний объемный расход жидкости Qv: 126 м3/ч;

- температура измеряемой жидкости: минус 10÷180 0С;

- наибольшее давление в трубопроводе: 2,5 МПа;

- длина сигнального кабеля между ВП и ПЭА: не более 100 м;

- потребляемая мощность: 15 Вт;

- среднее время наработки на отказ: 75000 ч;

- средний срок службы: 12 лет;

-степень защиты от проникновения влаги и пыли: ПЭА – IP68, ВП – IP54, УС – IP64.

2.4 Управление зумпфовыми насосами по уровню

Управление зумпфовыми насосами по уровню осуществляется датчиком реле уровня РОС 301, измерительным преобразователем переменного тока типа Е854/2 и пускателем ПМА – 3212.

Датчик реле уровня РОС 301 предназначен для контроля трех уровней электропроводных жидкостей по трем независимым каналам в одном или в различных резервуарах в стационарных и корабельных условиях вне взрывоопасных хонах.

Технический параметры:

- выходной сигнал: релейный, ток от 0,5 до 2,5 А;

- напряжение от 12 до 250 В;

- частота 50 Гц;

- напряжение питания: 220В;

- потребляемая мощность: не более 12 Вт на три точки контроля;

- рабочее избыточное давление Рраб: до 2,5 МПа;

- температура контролируемой среды: не выше 80 0С;

- удельная электрическая проницаемость: не менее 0,015 См/м;

- длина погружаемой части датчика L: 0,6 м при вертикальном монтаже или 0,1 м при горизонтальном монтаже;

- напряжение переменного тока на электроде датчика не превышает 6В.

Преобразователь измерительный переменного тока типа Е854/2 предназначен для линейного преобразование переменного тока в унифицированный электрический сигнал постоянного тока.

Технические параметры:

- питание осуществляется от сети с номинальным напряжением 220 В и частотой 50 или 400 Гц;

- предел допускаемой приведенной основной погрешности ±0,5 процентов от номинирующего значения входного сигнала;

- температура окружающего воздуха: минус 30÷60 0С;

- диапазон измерений преобразуемых сигналов: J= 0-1 0-5;

- диапазон изменения выходных сигналов в диапазоне измерений входного сигнала: 0-5;

- диапазон изменений сопротивления нагрузки: 1-100;

- предел допускаемой дополнительной погрешности от нормирующего значения входного сигнала ±0,25 процентов.

2.5 Управление заслонкой после вентилятора приточной и заслонкой по воздуху

Управление заслонкой после вентилятора приточной и заслонкой по воздуху осуществляется блоком ручного управления БРУ-32, бесконтактным реверсивным пускателем ПБР-3М2.2 и исполнительным механизмом МЭО-1600/63-0,25-92К.

Блок ручного управления БРУ-32 предназначен для ручного или дистанционного переключения цепей, управления на два положения, световой индикации положения цепей и управления исполнительными механизмами.

Технические параметры:

- температура: от 278 до 323 К;

- относительная влажность: 30-80 процентов при температуре 298 (плюс 25) К;

- вибрация, частота: до 25 Гц;

- коммутационная способность групп переключающих контактов реле и кнопок управления при активной нагрузке: постоянный ток до 0,25 А при напряжении до 34 В и переменный ток до 0,25 А при напряжении до 220 В;

- входной сигнал стрелочного индикатора: токовый;

- пределы изменения: 0-5 мА;

- входное сопротивление: 500 Ом;

- электрическое питание блоков должно осуществляться переменным однофазным током с напряжением 24 В при отключении от минус 3,6 до плюс 2,4 В и частотой 50 или 60 Гц;

- мощность, потребляемая каждым из блоков: не превышает 2,5 Вт;

Пускатель бесконтактный реверсивный ПБР-3М2.2 предназначен для управления электроисполнительными механизмами и приводами с трехфазными асинхронный двигатель электродвигателями.

Технические параметры:

- входной сигнал: импульсы 2-х полупериодного выпрямленного синусоидального напряжения (24±6 В) с непрерывным изменением скважности, изменение состояния контактных или бесконтактных ключей;

- выходной сигнал: изменение состояния контактных или бесконтактных ключей;

- выходное сопротивление пускателя: 750 Ом;

- максимальный коммутируемый ток: 3 А;

- быстродействие: 25 мс;

- разница между длительностями входного сигналов не более: 20 мс;

- напряжение источника питания цепей управления: 22-26 В;

- норма средней наработки на отказ: 100000 час;

- полный срок службы: 10 лет;

- степень защиты: IP20;

- электрическое питании: 220/380 В, 50 или 60 Гц ; 230/400, 240/415 В, 50Гц;

- климатическое исполнение: для работы при температурах от минус 10÷55 0С и относительной влажности воздуха при t=35 0C и ниже до 98 процентов.

Механизм исполнительный МЭО-1600/63-0,25-92К предназначен для перемещения регулирующих органов в системах автоматического регулирования технологическими процессами в соответствии с командными сигналами автоматических регулирующих и управляющих устройств. Принцип работы механизма заключается в преобразовании электрического сигнала поступающего от регулирующего или управляющего устройства во вращательное перемещение выходного вала.

Технические параметры:

- номинальный крутящий момент на выходном валу: 630, 1600 Нм;

- номинальное время полного ходя выходного вала: 10, 25, 63, 160 с;

- номинальное значение полного ходя выходного вала: 0,25 об. (900);

- напряжение и частота питания: 220/380. 230/400, 240/415 В частотой 50Гц; 220/380В частотой 60Гц;

- потребляемая мощность: 200, 300В;

- допускаемый уровень шума: 80 dBA;

- степень защиты: IP54;

- климатическое исполнение: У2, Т2;

Функциональная схема предоставлена на чертеже 360140ДП02.01.А2.

3 РАЗРАБОТКА ЭЛЕКТРИЧЕСКОЙ ПРИНЦИПИЛАЬНОЙ СХЕМЫ

Задача составления принципиальной электрической схемы сводиться к изображению на чертеже ее элементов, а также необходимые аппаратуры: питание, ручное и автоматическое управление, линии связи, защиты, сигнализация. Все эти приборы указываются упрощено в виде внешнего контура с изображением на нем его присоединительных зажимов, колонок, разъемов с указанием ее заводской маркировки. Так же на данном этапе разработки играет роль выбора контроллера, панели оператора и выбор модулей.

3.1 Контроллер SIMATICS7-300

SIMATIC S7-300 – это модульный программируемый контроллер, предназначенный для построения систем автоматизации низкой и средней степени сложности.

Модульная конструкция, работа с естественным охлаждением, возможность применения структур локального и распределенного ввода-вывода, широкие коммуникационные возможности, множество функций, поддерживаемых на уровне операционной системы, удобство эксплуатации и обслуживания обеспечивают возможность получения рентабельных решений для построения систем автоматического управления в различных областях промышленного производства.

Эффективному применению контроллеров способствует возможность использования нескольких типов центральных процессоров различной производительности, наличие широкой гаммы модулей ввода-вывода дискретных и аналоговых сигналов, функциональных модулей и коммуникационных процессоров.

Области применения SIMATICS7-300 охватывают: автоматизацию машин специального назначения; автоматизацию текстильных и упаковочных машин; автоматизацию машиностроительного оборудования; автоматизацию оборудования для производства технических средств управления и электротехнической аппаратуры; построение систем автоматического регулирования и позиционирования; автоматизированные измерительные установки и другие.

Контроллеры SIMATIC S7-300 имеют модульную конструкцию и могут включать в свой состав:

- модуль центрального процессора (CPU). В зависимости от степени сложности решаемой задачи в контроллерах могут быть использованы различные типы центральных процессоров, отличающихся производительностью, объемом памяти, наличием или отсутствием встроенных входов-выходов и специальных функций, количеством и видом встроенных коммуникационных интерфейсов и т.д;

- модули блоков питания (PS), обеспечивающие возможность питания контроллера от сети переменного тока напряжением 120/230В или от источника постоянного тока напряжением 24/48/60/110В;

- сигнальные модули (SM), предназначенные для ввода-вывода дискретных и аналоговых сигналов с различными электрическими и временными параметрами;

- коммуникационные процессоры (CP) для подключения к сетям PROFIBUS, Industrial Ethernet, AS-Interface или организации связи через PtP (point to point) интерфейс;

- функциональные модули (FM), способные самостоятельно решать задачи автоматического регулирования, позиционирования, обработки сигналов. Функциональные модули снабжены встроенным микропроцессором и способны выполнять возложенные на них функции даже в случае остановки центрального процессора программируемого контроллера.

- интерфейсные модули (IM), обеспечивающие возможность подключения к базовому блоку (стойка с CPU) стоек расширения ввода-вывода. Контроллеры Simatic -300 позволяют использовать в своем составе до 32 сигнальных и функциональных модулей, а также коммуникационных процессоров, распределенных по 4 монтажным стойкам. Все модули работают с естественным охлаждением;

Конструкция контроллера отличается высокой гибкостью и удобством обслуживания:

- все модули легко устанавливаются на профильную рейку S7-300 и фиксируются в рабочем положении винтом;

- во все модули (кроме модулей блоков питания) встроены участки внутренней шины контроллера. Соединение этих участков выполняется шинными соединителями, устанавливаемыми на тыльной стороне корпуса. Шинные соединители входят в комплект поставки всех модулей за исключением центральных процессоров и блоков питания;

- наличие фронтальных соединителей, позволяющих производить замену модулей без демонтажа внешних соединений и упрощающих выполнение операций подключения внешних цепей модулей;

- подключение внешних цепей через фронтальные соединители с контактами под винт или контактами-защелками. Механическое кодирование фронтальных соединителей, исключающее возможность возникновения ошибок при замене модулей;

- применение модульных и гибких соединителей SIMATIC TOP Connect, существенно упрощающих монтаж шкафов управления;

- единая для всех модулей глубина установки. Все кабели располагаются в монтажных каналах модулей и закрываются защитными дверцами;

- произвольный порядок размещения модулей в монтажных стойках.

Фиксированные места должны занимать только блоки питания, центральные процессоры и интерфейсные модули.

Технические данные по контролеру SIMATIC S7-300 предоставлены в таблице 3.1

Таблица 3.1 - Общие технические данные контроллера SIMATIC S7-300

|

Наименование параметра |

Значение |

|

Степень защиты |

IP20 в соответствии с IEC 529 |

|

Диапазон рабочих температур: |

|

|

- при горизонтальной установки |

0÷60 0С |

|

- при вертикальной установке |

0÷40 0С |

|

Диапазон температур хранения и при транспортировки |

минус 40÷70 0С |

|

Относительная влажность |

5÷95 процентов |

|

Атмосферное давление |

795÷1080 ГПа |

|

Изоляция: |

|

|

- цепи = 24 В |

испытательное напряжение = 500 В |

|

- цепи ~ 230 В |

испытательное напряжение ~ 1460 В |

|

Электромагнитная совместимость: |

регламентируется German EMC Legislation |

|

- устойчивость к шумам |

по EN 50082-2, испытание по IEC 801-2, ENV 50140, IEC 801-4, ENV 50141, IEC 801-5 |

|

- наводки |

По EN 50081-2, испытания по EN 55011, класс A, группа 1 |

|

Механические воздействия: |

|

|

- вибрация |

IEC 68, часть 2-6: 10 … 58Гц/ постоянная амплитуда 0.075мм; 58…150Гц/ постоянное ускорение 1g. Длительность вибраций: 10 циклов по каждой из взаимно перпендикулярных осей. |

|

- ударные нагрузки |

IEC 68 |

3.2 Панель оператора SimaticMP 370-12

Многофункциональные панели SimaticMP 370-12 является идеальной платформой для построения систем человекомашинного интерфейса и удачно сочетают в себе лучшие черты панелей оператора, программируемых контроллеров и промышленных компьютеров. Работа панели базируется на использовании функциональных возможностей операционной системы Microsoft Windows CE , что позволяет решать задачи оперативного управления, мониторинга и визуализации, применять дополнительное промышленное программное обеспечение. Отсутствие винчестера позволяет использоваться ее в сильной запыленности среды. Наличие разъемов для установки РС и CF карт позволяет легко наращивать возможности панели, например, для архивирования данных или хранения рецептов.

Отображение и модификация значений технологических параметров:

- визуализация: 256 цветов для графики, 16 цветов для текста;

- векторная графика;

- динамическое позиционирование, отображение/скрытие объектов;

- пиксельная графика, тренды кривых, бар-графика;

- отображение до 8 кривых в одном окне, поддержка функций прокрутки и масштабирование, просмотр кривых из архивов за указанный промежуток времени;

- исчерпывающий набор библиотек графических элементов;

- интервальный таймер для циклического выполнения функций.

Система обслуживания сообщений:

- обслуживание статусных, аварийных и системных сообщений;

- поддержка статусных и аварийных сообщений с историческими трендами;

- предварительно конфигурируемые экраны, окна и строки сообщений;

- архивирование сообщений в CF-/PC-карте или на сетевом носителе с передачей данных через Ethernet;

- архивы с произвольной или последовательной выборкой данных;

- сохранение архивов в формате CSV файлов;

- интерактивная обработка значений технологических параметров и построение графиков кривых;

- обработка данных внешними приложениями (например, MS Excel или MS Access).

Управление рецептами:

- сохранения рецептур в CF-/PC-карте;

- интерактивное и автономное редактирование рецептур;

- сохранение рецептов в формате CSV файлов;

- обработка рецептур внешними приложениями (например, MS Excel или MS Access);

- мультиплексирование переменных;

- регистрация сообщений;

- 10-уровневая защита;

з) управление печатью;

- использование 5 интерактивных языков, выбираемых из списка 32 поддерживаемых языков, в том числе и русского;

- поддержка HTML-документов;

- поддержка Visual Basic Skript;

- загрузка/считывание параметров конфигурации через Ethernet/ PROFIBUS-DP/MPI/RS232/USB/модем/CF-карту (только загрузка).

Технические данные по панели оператора указаны в таблице 3.2

Таблица3.2 - Общие технические данные панели оператора Simatic MP 370-12.

|

Наименование параметра |

Значение |

|

Микропроцессор |

64-разрадный RISC процессор, 188 МГц |

|

Операционная система |

Windows CE |

|

Помаять пользователя |

12 Мбайт |

Продолжение таблицы 3.2

|

Дисплей |

12,1’, TFT |

|

- разрешение, точек/цветов |

800x600/256 |

|

- размер экрана, мм |

264x185 |

|

- наработка на отказ |

50000 часов при плюс 25 0С |

|

Клавиатура |

сенсорная |

|

Интерфейсы |

|

|

- IF 1A |

RS323/TTY активный/пассивный (15-полюсное гнездо) |

|

- IF 1B |

RS422/RS485 (9-полюсное гнездо) |

|

- IF 2 |

RS232 (9-полюсное гнездо) |

|

- Ethernet |

встроенный, 10/100 Мбит/с, RJ45 |

|

-USB |

12 Мбит/с |

|

-А/В |

PC/CF карты памяти |

|

Количество переменных |

2048 |

|

Система сообщений |

|

|

- количество сообщений |

до 2000 оперативных до 2000 аварийных сообщений |

|

- длина сообщения |

1 строка, до 70 символов на строку, до8 переменных на сообщение |

|

- буфер сообщений |

кольцевой, до 1024 записей |

|

Количество экранов |

до 300 |

|

Количество архивов |

до 20 |

|

Количество рецептов |

до 300 |

|

Потребляемый ток максимальный |

1,5 А |

|

Степень защиты |

IP 65 / IP 20 |

3.3 Описание выбранных модулей

3.3.1 Центральный процессор CPU 314 используется для построения систем управления, предъявляющих высокие требования к скорости обработки информации и минимальному времени реакции системы на внешние события. CPU 314 характеризуется следующими показателями:

- микропроцессор: 100-200 нс на выполнение бинарной инструкции;

- рабочая память объемом 64 Кбайт, RAM (приблизительно 21 K инструкций): для выполнения загруженной секции программы и хранения оперативных данных. Микро карта памяти (до 8 Мбайт), используемая в качестве загружаемой памяти, а также сохранения архива проекта (с комментариями и таблицей символов), архивирования данных и управления рецептами;

- гибкие возможности расширения: подключение до 32 модулей S7-300 (4-рядная конфигурация);

- интерфейс MPI: позволяет устанавливать одновременно до 12 соединений с программируемыми контроллерами S7-300/400, программаторами, компьютерами и панелями операторов. Одно из этих соединений зарезервировано для PG-, одно - для OP функций связи. MPI позволяет создавать простейшие сетевые структуры с объединением до 16 центральных процессоров и поддержкой механизма передачи глобальных данных;

- соответствующий пакет для программирования Step 7, V5.1 + SP4.

Функции:

- парольная защита доступа: для защиты от несанкционированного доступа к программе пользователя;

- буфер диагностических сообщений: хранит 100 последних сообщений об ошибках;

- необслуживаемое сохранение данных: при перебоях в питании контроллера центральный процессор автоматически сохраняет текущие данные и использует их после восстановления напряжения питания.

3.3.2 Интерфейсный модуль IM 360/ IM361 позволяют создавать многорядные конфигурации программируемых контроллеров S7-300 (от CPU 313C, CPU 314 и выше), в которых модули ввода-вывода размещаются не только в базовом блоке, но и в стойках расширения.

Подключение к базовому блоку до 3 стоек расширения. В каждой стойке может размещаться до 8 модулей. Расстояние между соседними стойками может составлять от 4 см до 10 м.

Модули IM 360 и IM 361 позволяют подключать к одному базовому блоку контроллера до 3 стоек расширения:

- IM 360 устанавливается в базовый блок контроллера.

- по одному модулю IM 361 устанавливается в каждую стойку расширения.

- питание модулей стоек расширения: в каждую стойку расширения необходимо устанавливать блок питания =24В. Он используется для питания интерфейсного модуля IM 361 и всех остальных модулей, установленных в данной стойке. Для этой цели рекомендуется использовать блоки питания PS 305/ PS 307 программируемого контроллера S7-300.

- отсутствие ограничений на состав модулей в стойках расширения: в стойки расширения могут устанавливаться все сигнальные, функциональные, коммуникационные модули, а также модули специального назначения программируемого контроллера S7-300.

Количество интерфейсных модулей на ЦПУ у IM 360 один, у IM 361 три.

3.3.3 Блок питания PS 307 предназначен для питания вашего программируемого контроллера и датчиков/исполнительных устройств напряжением 24 В постоянного тока.

Технические данные:

- выходной ток 2 A;

- выходное напряжение 24 В пост. тока; защита от короткого замыкания и обрыва цепи;

- подключение к однофазной системе переменного тока (входное напряжение 120/230 В перем. тока, 50/60 Гц);

- надежная гальваническая развязка в соответствии с EN 60 950;

- может быть использован как источник питания нагрузки.

3.3.4 Модуль ввода аналоговых сигналов SM331 AI 8x12 выполняют аналого-цифровое преобразование входных аналоговых сигналов контроллера и формируют цифровые значения мгновенных значений аналоговых величин. Эти значения используются центральным процессором в ходе выполнения программы.

К модулям могут подключаться датчики с унифицированными сигналами напряжения и силы тока, термопары, датчики сопротивления и термометры сопротивления.

Модули SM 331 характеризуются следующими показателями:

- разрешающая способность от 9 до 15 бит + знак (с различными временами преобразования), конфигурируется;

- возможность использования большинства модулей для измерения различных видов аналоговых сигналов на различных пределах измерения. Выбор вида аналогового сигнала производится аппаратно с помощью модулей выбора вида входного сигнала или соответствующей схемой подключения датчика. Выбор предела измерения выполняется программным путем с помощью "Hardware Configuration" STEP 7. В многоканальных модулях допускается выполнение индивидуальной настройки различных каналов на измерение заданного вида аналогового сигнала с заданным пределом измерений;

- поддержка прерываний: модули способны формировать диагностические прерывания, а также прерывания при достижении измеряемым параметром предельных значений;

- напряжение и ток: 24 В, 200 мА, от внутренней шины контроллера – 50 мА;

- потребляемая мощность: 1 Вт;

- количество аналоговых входов: 8;

- система соединения: фронтальный соединитель 20-полюсной.

Диагностика: модули способны пересылать в центральный процессор большой объем диагностической информации.

3.3.5 Модуль вывода дискретных сигналов SM 322 DO 16x24 выполняет преобразование внутренних логических сигналов контроллера в его выходные дискретные сигналы. При управлении цепями с низкими токами утечки (например дискретным входом IEC типа I), цепь нагрузки может коммутироваться таким образом, чтобы исключить формирование ложного сигнала включения. Модуль способен управлять задвижками, магнитными пускателями, сигнальными лампами и т.д.

Диапазон рабочих температур: минус 25÷60 °C, допускается появление конденсата.

Условия эксплуатации: Работа в агрессивных средах (например, в средах с содержанием хлора и серы).

Модуль вывода дискретных сигналов SM322 характеризуется следующими показателями:

- зеленые светодиоды индикации состояний выходных цепей;

- штекер для установки фронтального соединителя, закрытый пластиковой защитной крышкой;

- паз для установки этикетки с маркировкой внешних цепей;

- два соединителя с тыльной стороны корпуса для подключения к внутренней шине S7-300/ ET 200M;

- равноценность посадочных мест;

- адреса выходов определяется номером посадочного места модуля;

- удобство подключения внешних цепей через съемные фронтальные соединители;

- возможность использования большинства дискретных выходов для управления дискретными входами контроллера;

- напряжение и ток: 24 В, 80 мА;

- потребляемая мощность: 4,9 Вт;

- количество дискретных выходов: 16;

- система соединения: фронтальный соединитель 20-полюсной.

3.3.6 Модуль ввода SM321 DI 16x24 дискретных сигналов предназначен для преобразования входных дискретных сигналов контроллера в его внутренние логические сигналы. Модуль может работать с контактными датчиками, а также бесконтактными датчиками BERO, подключаемыми по 2-проводным схемам.

Модуль ввода дискретных сигналов характеризуются следующими показателями:

- зеленые светодиоды индикации состояния входных цепей;

- красные светодиоды индикации отказов (только в некоторых модулях);

- штекер для установки фронтального соединителя, закрытый защитной пластиковой крышкой;

- паз для установки этикетки с маркировкой внешних цепей;

- два соединителя на тыльной части корпуса для подключения к внутренней шине S7-300/ ET 200M;

- равноценность посадочных мест;

- адреса входов, определяемые номером посадочного места;

- напряжение и ток: 24В, 25 мА, от внутренней шины контроллера – 10 мА;

- потребляемая мощность 3,5 Вт;

- количество дискретных входов: 16;

- система соединения: фронтальный соединитель 20-полюсной.

Разработанная электрическая принципиальная схема изображена на чертеже 360140ДП03.01.Э3 и 360140ДП03.02.Э3.

4 РАЗРАБОТКА СХЕМЫ ВНЕШНИХ СОЕДИНЕНИЙ

Под термином «электропроводка» понимается совокупность проводов и кабелей с относящимися к ним креплениями, поддерживающими и защитными конструкциями. Проводки систем автоматизации, прокладываемые указанными способами по строительным конструкциям и поверхностям здании и сооружений, должны выполняться с учетом требований пожарной безопасности и конечно экономичности выбираемого кабеля. В большой мере на выбор электропроводок влияют условия окружающей среды, его сечение, сопротивление.

Для электропроводок систем автоматизации применяют изолированные провода и кабели с алюминиевыми и медными жилами. Провода и кабели с медными жилами допускается применять в случаях:

- в цепях термопреобразователей и преобразователей термоэлектрических;

- в цепях измерения, управления, питания, сигнализации и т.п. напряжением до 60В при сечении жил проводов и кабелей до 0,75мм2;

- во взрывоопасных установках;

- в установках подверженных вибрации;

- для питания переносного освещения и электрифицированного инструмента.

В основном мы применяли провода с поливинилхлоридной изоляцией предназначенные для эксплуатации при температуре окружающей среды до плюс 70°С и относительной влажности воздуха не более 95 процента, длительно допускаемая температура жил при эксплуатации должна быть не более плюс 70°С. В нашем случае это АКВВГ, КВВГЭ (с алюмелевым, медными жилами (соответственно), изоляция и оболочка из поливинилхлоридного пластиката). Условия применения: в сухих и сырых помещениях, в трубах, приборах (где возможно воздействие хлора или газов хлора применять запрещается).

Характеристика выбранных проводов:

- АКВВГ: номинальное сечение 2,5мм2, число жил 14, наружный диаметр 15,8мм2, масса 900кг/км;

- КВВГЭ: номинальное сечение 0,75мм2, число жил 5, наружный диаметр 8,3мм2, масса 96кг/км.

Схема внешних соединений изображена на чертеже 360140ДП04.01.Э4.

5 ВЫБОР ЩИТОВЫХ КОНСТРУКЦИИ И КОМПОНОВКА ЩИТОВЫХ ПРИБОРОВ

Щиты и пульты систем автоматизации предназначены для размещения на них средств контроля и управления технологическим процессом, контрольно измерительных приборов, сигнальных устройств, аппаратуры управления, автоматического регулирования, защиты, блокировки, линии связи между ними (трубная и электрическая коммутация) и т.п.

Особенности принятой системы автоматизации и ее иерархии, а также особенности автоматизируемого технологического процесса (установки), включая ее топологию, условия окружающей среды, обусловливают оптимальные места размещения щитовых конструкций с приборами и средствами автоматизации. В результате щитовые конструкции устанавливают либо непосредственно в технологических помещениях - местные, агрегатные и частично блочные щиты, а также пульты, либо в специальных помещениях. Выбор места размещения щитовых помещений –операторных, диспетчерских, аппаратных и других, встроенных в технологические помещения или выносных отдельно стоящих зданиях, пристройках, -должен в каждом конкретном случае осуществляться с учетом особенностей технологического процесса, норм и противопожарных требований строительного проектирования, удобства управления автоматизируемым объектом, простоты обслуживания систем автоматизации и экономических факторов.

При выборе места для щитовых конструкции нужно учитывать:

- не должна распространяться вибрация от технологического оборудования;

- не должны размешаться в подвальных и цокольных этажах, над помещениями с производством, сопровождающимся выделением избытков тепла (80кДж/м3·ч) или вредных газов, паров, пыли, а также под помещениями с мокрым ТП;

- не следует располагать над или под вентиляционными установками, конденсаторами, насосными компрессорными, машинами ударного действия и другими источниками вибрации и шума;

- не располагают в местах, на которые распространяется действие сильных магнитных полей от промышленного оборудования;

- площадь щитового помещения определяется с учетом площади рабочей зоны, заключенной между шиитами, экранами промышленного дисплея и рабочем столом, зоны отдыха, а также проходов для обслуживания монтажной стороны щитов. Также предусматривается возможность последующего расширения. Проходы для обслуживания монтажной стороны в ряде случаев являться эвакуационными, при отсутствии прохода открытых токопроводящих частей на высоте до 2,2м от пола, ширина не меньше 0,8м, если есть токоведущая часть с одной стороны при напряжении 600В 1м и длина шита до 7м, при более 600В 1,5м;

- освещение должно быть равномерным поверхностей щитов операторских столов, устранение прямой и обратной блесткости, отсутствие теней, отсутствие пульсации светового потока и т.п;

Взвесив все эти параметры был выбран: линейный шкаф TS8 RITTAL, 600x2200x600, арт№ = 8626.500, степень защиты - IP55, который предоставлен на чертеже 360140ДП05.01.А0.

6 ИССЛЕДОВАНИЕ ЛОКАЛЬНОЙ САР

Стабилизирующая САР – система, которая поддерживает выходную величину постоянной на заданном уровне, эта система замкнутая, то есть с обратной связью, работает по принципу отклонения. В системе осуществляется непрерывное сравнение выходной величины с заданным значением. Усиленный сигнал рассогласования воздействует на исполнительный механизм, приводит регулируемую величину в соответствие с заданным значением.

К динамическим характеристикам САР относятся:

- дифференциальное уравнение – основополагающее математическое описание уравнения динамики;

- передаточная функция – отношение преобразованной по Лапласу выходной величины к преобразованной по Лапласу входной величины;

- временные характеристики – кривая разгона. Кривую разгона динамического объекта по выбранному каналу управления получают путем быстрого перемещения регулирующего органа на несколько процентов его хода и последовательной регистрации выходной величины. В рассматриваемом случае кривая разгона дана в задании в безразмерной форме;

- частотные характеристики – отражают реакцию САР (рассматриваемую как соединение типовых динамических звеньев) на гармонические входные сигналы разной частоты.

АЧХ (амплитудно-частотная характеристика) – показывает отношение амплитуд выходных и входных сигналов от частоты.

ФЧХ (фазо-частотная характеристика) – показывает зависимость угла сдвига выходного сигнала по отношению к входному сигналу от частоты.

АФЧХ (амплитудно-фазовая частотная характеристика) – показывает отношение значений выходной величины к входной, выраженных в комплексной форме.

Для определения оптимальных настроечных параметров регулятора, обеспечивающих заданную степень затухания переходного процесса, необходимы расширенные ЧХ регулятора и объекта, то есть ЧХ, учитывающие заданную степень колебательности “m”.

Любая САР подвержена разного рода воздействиям, которые вызывают отклонение управляемых величин от их заданных значений. Устойчивость САР – это ее способность возвращаться с определенной точностью в состояние равновесия после прекращения воздействий, выведших систему из этого состояния. Существует несколько методов анализа САР на устойчивость. В рассматриваемом случае применен метод критерия Найквиста.

Критерий Найквиста: САР, устойчивая в разомкнутом состоянии, устойчива в замкнутом состоянии, если АФЧХ разомкнутой системы при изменении частоты от нуля до бесконечности не охватывает на комплексной плоскости точку (-1;j0).

Преимуществом критерия Найквиста является то, что он позволяет судить об устойчивости замкнутой системы по устойчивости разомкнутой системы и может быть применен для систем с транспортным запаздыванием.

По расположению АФЧХ относительно критической точки можно судить о запасе устойчивости замкнутой системы.

- запас устойчивости по модулю или по амплитуде (С) – расстояние от критической точки до точки пересечения АФЧХ отрицательной вещественной полуоси. Показывает, в каких пределах можно увеличивать коэффициент передачи разомкнутой системы, чтобы замкнутая система оставалась устойчивой;

- запас устойчивости по фазе (g) – угол между отрицательной вещественной полуосью и лучом из начала координат в точку пересечения АФЧХ и единичной окружности из начала координат. Показывает, в каких пределах возможно запаздывание по фазе в разомкнутой системе, чтобы замкнутая система оставалась устойчивой.

Устойчивость САР является необходимым, но недостаточным свойством системы. Так как, при устойчивой работе системы могут возникнуть слишком длительные переходные процессы или большие динамические отклонения. Поэтому возникает необходимость качественно оценивать параметры переходного процесса и другие показатели качества регулирования.

Показатели качества, определяемые по кривой переходного процесса.

- точность регулирования – определяется статической ошибкой установившегося отклонения, возникает при использовании статического регулятора (П);

- максимальное динамическое отклонение – разность между максимальной выходной величиной и установившимся значением;

- перерегулирование – отношение максимального динамического отклонения к установившемуся значению;

- время регулирования переходного процесса – время с подачи возмущающего воздействия до момента, когда регулируемая величина входит в заранее заданные пределы, не превышающие ±5% отклонения регулируемой величины от заданного значения;

- степень затухания – отношение разности первой и второй соответствующих амплитуд отклонений выходной величины к первой амплитуде.

6.1 Построение кривой разгона с учетом запаздывания

Диапазон температур составляет от 0 до 70 0С. Ступенчатое возмущение х величиной 30 процентов нанесено по каналу регулирующего воздействия путем увеличения расхода теплоносителя. Величина транспортного запаздывания τ = 10 с. Степень колебательности m равна 0,22. Тип регулятора – ПИ.

Экспериментальная кривая разгона температуры в объекте в безразмерной форме, исключая участок транспортного запаздывания, представлена в таблице 6.1.

Таблица 6.1 – Экспериментальная кривая разгона в безразмерной форме

|

S |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

q |

0 |

0,07 |

0,25 |

0,43 |

0,58 |

0.78 |

0,80 |

0,84 |

0,89 |

0,92 |

0,94 |

0,96 |

0,97 |

0,98 |

0,985 |

0,99 |

0,995 |

1,00 |

Действительные значения ординат кривой разгона определяются по уравнениям время t, с, и температура Т, 0С:

t = a · S (6.1)

T = b · θ (6.2)

где а – время, равное 5 с;

b – температура, равная 70 0С.

На основе выше указанных данных находим координаты кривой разгона объекта в натуральной форме. Результат приведен в таблице 6.2.

Таблица 6.2 - Экспериментальная кривая разгона в натуральной форме

|

t,с |

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

70 |

75 |

80 |

85 |

|

T,0С |

0 |

4,9 |

17,5 |

30,1 |

40,6 |

54,6 |

56 |

58,8 |

62,3 |

64,4 |

65,8 |

67,2 |

67,9 |

68,6 |

68,95 |

69,3 |

69,65 |

70 |

Начало кривой разгона смещаем по оси t на время ![]() =10 с. Получаем экспериментальную кривую разгона с учетом

=10 с. Получаем экспериментальную кривую разгона с учетом ![]() . Результат приведен в таблице 6.3.

. Результат приведен в таблице 6.3.

Таблица 6.3 - Экспериментальная кривая разгона с учетом времени ![]()

|

t, c |

0 |

4 |

8 |

12 |

16 |

20 |

24 |

28 |

32 |

36 |

40 |

44 |

48 |

52 |

56 |

60 |

64 |

68 |

72 |

|

|

T, ºC |

0 |

0 |

4,9 |

17,5 |

30,1 |

40,6 |

54,6 |

56 |

58,8 |

62,3 |

64,4 |

65,8 |

67,2 |

67,9 |

68,6 |

68,95 |

69,3 |

69,65 |

70 |

|

В программе Razgon.exe рассчитываем координаты аппроксимирующей кривой разгона, которые предоставлены в приложении Б. По данным таблицы 6.3 строим экспериментальную кривую разгона объекта с запаздыванием и аппроксимирующую кривую разгона. График натуральной и аппроксимирующей кривых разгона расположен на чертеже 360140ДП06.01.

6.2 Определение передаточной функции и дифференциального уравнения объекта

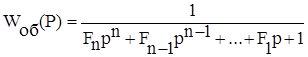

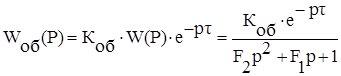

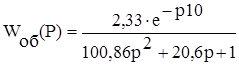

Определяем передаточную функцию объекта по методу площадей (метод Симою). С помощью этого метода находятся численные значения коэффициентов F1 и F2 в передаточной функции. В программе Perfun.exe находим коэффициенты F1 = 20,6 и F2 = 100,86. Результат предоставлен в приложении А. Передаточная функция будет иметь вид:

(6.3)

(6.3)

где коэффициенты Fn…F1 имеют смысл и размерность времени.

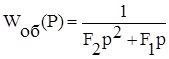

Ограничиваемся уравнением второго порядка:

(6.4)

(6.4)

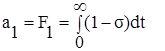

F связаны с кривой разгона интегральными соотношениями:

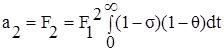

(6.5)

(6.5)

![]() .

.

(6.6)

(6.6)

где θ =![]() - безразмерное время.

- безразмерное время.

При расчете исключается из рассмотрения участок транспортного запаздывания. При наличии запаздывания в полученную передаточную функцию вводится множитель ![]() . Тогда:

. Тогда:

(6.7)

(6.7)

Для определения передаточной функции объекта в численном виде находим значение передаточного коэффициента объекта ![]() ,

, ![]() :

:

![]() (6.8)

(6.8)

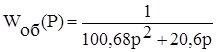

![]()

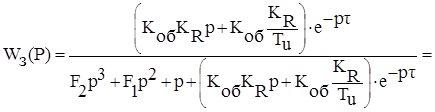

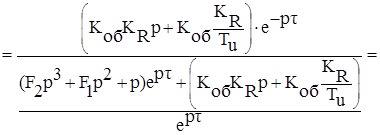

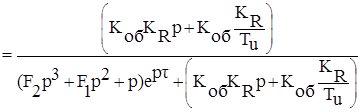

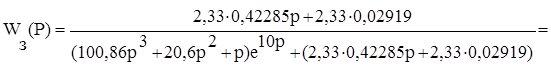

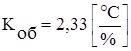

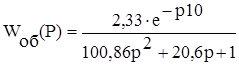

Подставляя численные значения F1=20,6, F2=100,86, Коб=2,33 и τ =10 в выражение (6.7), находим передаточную функцию объекта в численном виде:

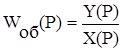

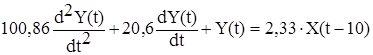

Находим дифференциальное уравнение объекта, исходя из выражения:

(6.9)

(6.9)

![]() (6.10)

(6.10)

![]() (6.11)

(6.11)

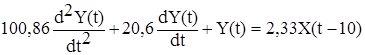

Применяя обратное преобразование Лапласа к выражению, и подставляя численные значения F1, F2, Коб и τ в выражение (6.11) получаем:

6.3 Определение максимального динамического отклонения аппроксимирующей кривой от заданной в натуральной форме

Находим максимальное отклонение аппроксимированной кривой разгона от натуральной кривой разгона с запаздыванием ![]() .

.

По построенному графику натуральной и аппроксимирующей кривых разгона, который расположен на чертеже 360140ДП05.01 находим, что максимальное отклонение Y'(t) от Y(t) наблюдается в точке:

t = 35 c;

Y'(t) = 54,9

Y(t) = 49

![]() (6.12)

(6.12)

![]()

![]()

![]()

Следовательно, точность аппроксимации = 8,4%.

Находим постоянную времени объекта. Для этого из точки t = 10 c (соответствует времени запаздывания) к участку максимальной скорости нарастания температуры проводим касательную до момента пересечения её с линией ![]() (T = 70 °С). Временной участок, заключенный между точкой пересечения касательной с

(T = 70 °С). Временной участок, заключенный между точкой пересечения касательной с ![]() и

и ![]() , равен постоянной времени объекта T’ = 42 c, t = 10 c:

, равен постоянной времени объекта T’ = 42 c, t = 10 c:

T=T’ - t

Т = 42-10 = 32 с

6.4 Расчет расширенных АФХ ФЧХ объекта для заданного запаса устойчивости

Запас устойчивости системы может быть охарактеризована величиной степени затухания “Ψ”, которая связана со степенью колебательности системы”m” зависимостью:

![]() (6.13)

(6.13)

Расчет на заданную степень затухания (заданный запас устойчивости m) проводят по расширенным частотным характеристикам – АФХ регулятора и объекта.

P = (j – m)·ω (6.14)

Используя критерий Найквиста, согласно которому система будет находиться на границе устойчивости, если АФХ разомкнутой системы пройдет через критическую точку с координатами (1; j0) и с учетом заданного запаса устойчивости m.

АФХ разомкнутой системы:

Wраз.(m ; jω) = -1 (6.15)

WR.(m ; jω) ·Wоб.(m ; jω) = 1 (6.16)

В регуляторе происходит перемена знака сигнала.

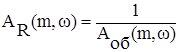

Представим АФХ регулятора и объекта в показательной форме, тогда:

![]() (6.17)

(6.17)

При условии выполнения равенств:

(6.18)

(6.18)

![]() (6.19)

(6.19)

Настроечные параметры регулятора, определяемые системой, будут оптимальными с точки зрения обеспечения заданной степени затухания m, и следовательно, заданного запаса устойчивости САР.

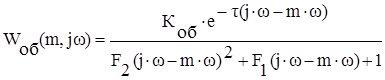

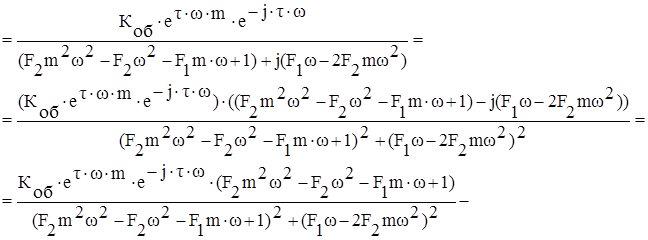

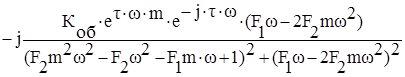

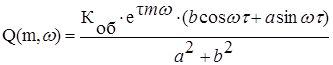

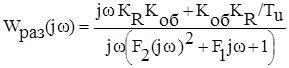

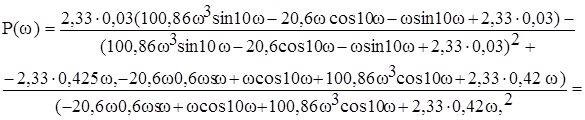

Выражение 6.7 преобразуем:

(6.20)

(6.20)

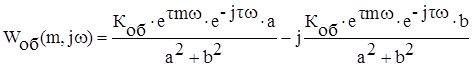

Тогда АФХ объекта:

(6.21)

(6.21)

Тогда:

(6.22)

(6.22)

Подставим в формулу (6.22) вместо ![]() :

:

(6.23)

(6.23)

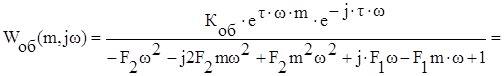

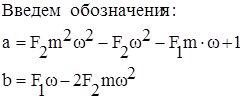

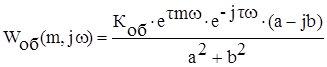

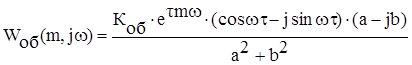

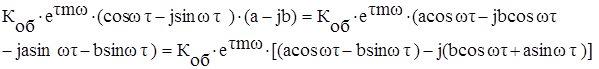

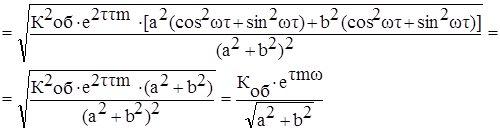

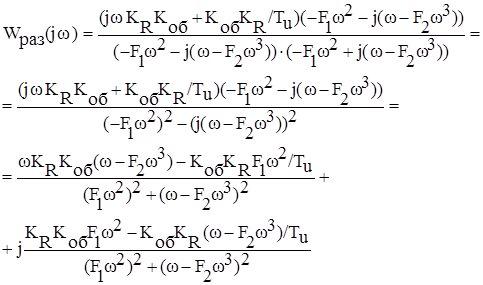

Преобразуем числитель:

(6.24)

(6.24)

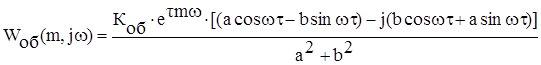

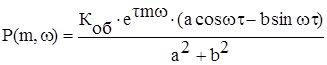

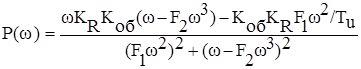

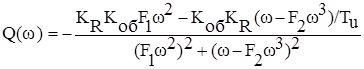

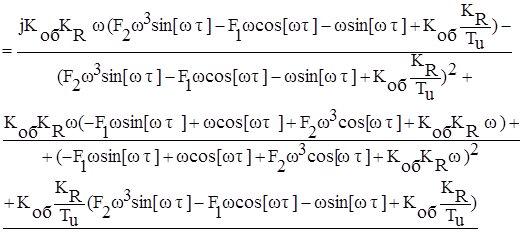

Из формулы (6.24) выделяем вещественную часть – P(m,ω) и коэффициент при мнимой части Q(m,ω):

(6.25)

(6.25)

(6.26)

(6.26)

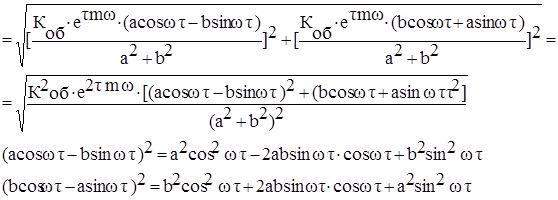

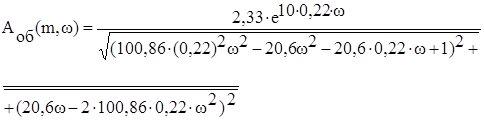

Из общих преобразований находим АЧХ объекта:

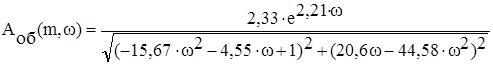

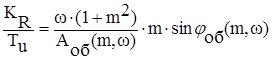

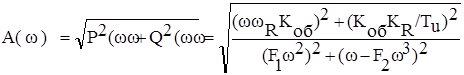

![]()

(6.27)

(6.27)

Подставляем в выражение (6.27) для ![]() :

:

![]()

Подставляя вместо a и b в выражение (6.28) получим:

(6.28)

(6.28)

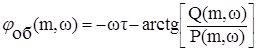

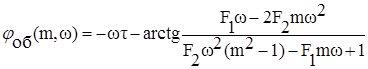

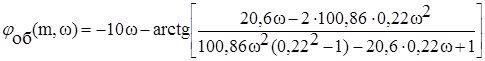

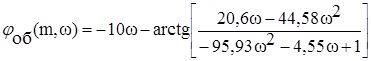

Находим ФЧХ объекта:

(6.29)

(6.29)

Для нахождения отношения  , воспользуемся выражением (6.24):

, воспользуемся выражением (6.24):

P(m,ω) -jQ(m,ω)

Тогда:

![]() (6.30)

(6.30)

(6.31)

(6.31)

Находим численные значения для расширенных характеристик объекта при F1 = 20,6, F2 = 100,86, Kоб = 2,33, τ = 10, m = 0,22:

Для построения графиков Аоб(m,ω) и φоб(m,ω) используется участок АФХ в области рабочих частот. Графики представлены на чертеже 360140ДП06.01.

6.5 Определение оптимальных настроечных параметров регулятора

Строим линию равного затухания переходного процесса в плоскости настроечных параметров. Расчет выполняется в программе Rcho.exe. Результаты расчета приведены в приложении В. График апмлитудно-фазовой характеристики объекта расопложен на чертеже 360140ДП.06.01.

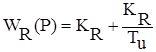

Передаточная функция ПИ – регулятора:

(6.32)

(6.32)

где ![]() – коэффициент передачи пропорциональной части;

– коэффициент передачи пропорциональной части;

![]() - коэффициент передачи интегральной части;

- коэффициент передачи интегральной части;

![]() - время интегрирования:

- время интегрирования:

Расчетные формулы для ![]() и

и ![]() :

:

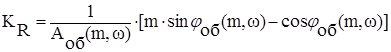

(6.33)

(6.33)

(6.34)

(6.34)

По программе Linz.exe получаем результаты, которые расположены в приложении Г, где Q[i] =![]() , K[i] =

, K[i] = ![]() и X[i] = ω, i – номер точки. Строим график линии равной степени затухания переходного процесса, который расположен на чертеже 360140ДП06.01.

и X[i] = ω, i – номер точки. Строим график линии равной степени затухания переходного процесса, который расположен на чертеже 360140ДП06.01.

Из графика определяем оптимальные значения параметра. Условием оптимальности является минимум интегрального критерия качества, который обеспечивается при ![]() =max:

=max:

![]() = 0,42

= 0,42![]()

Находим степень упругой связи δ, ![]() :

:

(6.35)

(6.35)

![]()

Показатель затухания регулятора ![]() находиться по формуле:

находиться по формуле:

![]() (6.36)

(6.36)

![]()

6.6 Определение запаса устойчивости САР по модулю и по фазе

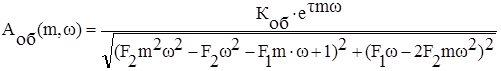

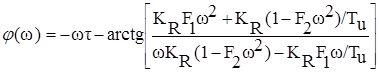

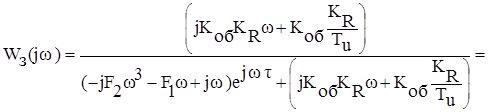

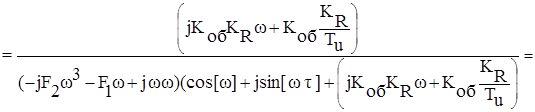

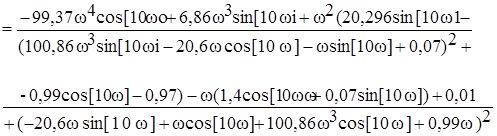

Используя критерий Найквиста, находим АФХ разомкнутой системы с ПИ - регулятором. Передаточная функция разомкнутой системы:

![]() (6.37)

(6.37)

Проведя преобразования получим:

(6.38)

(6.38)

Найдем выражение для АФХ разомкнутой системы без запаздывания. Для этого в формуле (6.38) без сомножителя ![]() заменим р на jw:

заменим р на jw:

(6.39)

(6.39)

(6.40)

(6.40)

(6.41)

(6.41)

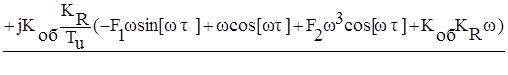

(6.42)

(6.42)

(6.43)

(6.43)

АФХ разомкнутой системы с запаздыванием:

![]() (6.44)

(6.44)

Преобразовав выражение (6.44), получаем результат:

![]() (6.45)

(6.45)

![]() (6.46)

(6.46)

![]() (6.47)

(6.47)

Подставляя численные значения в выражении (6.42), (6.43), (6.46), (6.47), получаем искомый результат:

Расчет годографа производится в программе Ust-pi.exe и представлен в приложении Д. График АФХ разомкнутой САР предоставлен на чертеже 360140ДП01.06. Из графика определяем: система устойчива с запасом по модулю с = 0,01 по фазе γ = 4°.

6.7 Определение передаточной функцию замкнутой системы по задающему воздействию

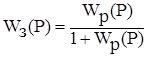

Передаточная функция замкнутой САР находиться по формуле:

(6.48)

(6.48)

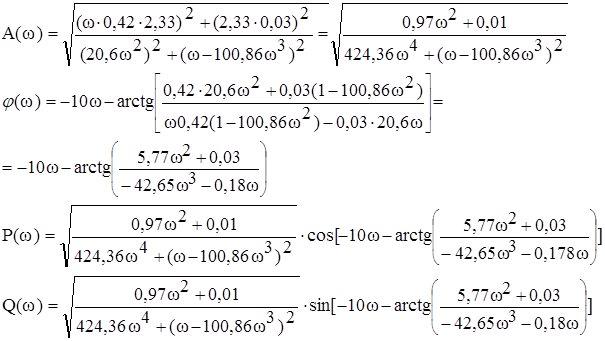

Из выражений (6.37), (6.7) и (6.32) получаем преобразованную передаточную функцию:

(6.49)

(6.49)

Подставляя значения в выражение (6.49) получаем:

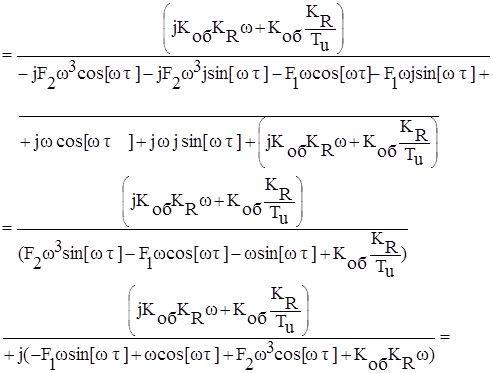

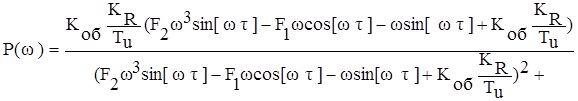

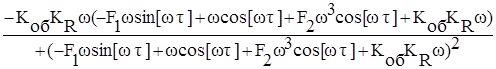

6.8 Определение вещественной частотной характеристики замкнутой системы

В выражении (6.49) заменим ![]() :

:

(6.50)

(6.50)

Выделяем из выражения (6.50) вещественную часть Р(ω):

(6.51)

(6.51)

Подставляя в выражение (6.51) численные значения и проведя преобразования, получим:

Значения вещественной частотной характеристики рассчитываются в программе Gchх.3401.exe. Результат расчетов предоставлен в приложении Е.

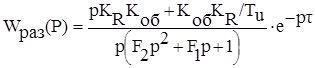

6.9 Расчет и построение переходного процесса методом трапецеидальных частотных характеристик

Кривая ВЧХ (вещественная частотная характеристика) строится по полученным результатам с помощью программы Gchх.3401.exe. Её график расположен на чертеже 360140ДП60.01. Кривая заменяется ломаной линией (касательными к каждой точке сопряжения). Ломаная линия заменяется трапециями так, чтобы площадь, ограниченная ломаной линией, была точно равна сумме всех трапеций, взятых с соответствующим знаком. Трапеции обязательно должны начинаться от точки ω = 0 (одна боковая грань лежит на оси ординат), а основание должно быть параллельно оси абсцисс.

Для каждой определенной трапеции рассчитывается соответствующий переходный процесс и строится график переходного процесса. Графически складываясь, ординаты переходных процессов образуют переходный процесс системы в целом. Основные характеристики трапеций: rо – высота, ωd - частота, при которой заканчивается верхнее основание трапеции, ω п – частота, при которой заканчивается нижнее основание трапеции,  - наклон трапеции.

- наклон трапеции.

Действительное время ![]() , с, и амплитуда

, с, и амплитуда ![]() для каждой трапеции переходного процесса системы в целом, находиться по формуле:

для каждой трапеции переходного процесса системы в целом, находиться по формуле:

(6.52)

(6.52)

![]() (6.53)

(6.53)

Сделанные измерения и данные по таблицам записаны в приложении Ж. Переходные процессы трапеций представлены на графике вещественной частотной характеристики на чертеже 360140ДП06.01.

6.10 Показатели качества регулирования

Из графика переходные процессы трапеций строится график переходного процесса системы, который расположен на чертеже 360140ДП06.01. По графику переходного процесса системы определяются показатели качества регулирования.

Время регулирования: ТР= 148 c.

Максимальное отклонение выходной величины ![]() = 1,39 °C.

= 1,39 °C.

Статическая ошибка![]() .

.

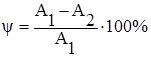

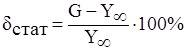

Перерегулирование ![]() определяется по формуле:

определяется по формуле:

![]() (6.54)

(6.54)

![]()

Степень затухания ![]() определяется по формуле:

определяется по формуле:

(6.55)

(6.55)

где ![]() ,

, ![]() - амплитуды.

- амплитуды.

![]()

Статическая ошибка ![]() находится по формуле:

находится по формуле:

(6.56)

(6.56)

![]()

6.11 Результат исследования локальной САР

Характеристики объекта:

- коэффициенты передаточной функции объекта F1 = 20,6 F2= 100,86;

- коэффициент передачи объекта  ;

;

- передаточная функция объекта в численной форме:

;

;

- дифференциальное уравнение в численной форме:

;

;

- точность аппроксимации ![]() ;

;

- постоянная времени объекта Тоб= 32с;

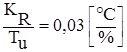

Характеристики регулятора:

- коэффициент передачи пропорциональной части KR = 0,42;

- коэффициент передачи интегральной части ![]() ;

;

- степень упругой связи ![]() ;

;

- степень затухания для регулятора ![]() ;

;

Характеристики САР:

- система устойчивая;

- запас устойчивости по модулю с = 0,01;

- запас устойчивости по фазе γ = 4°;

- время регулирования Тр= 148 с;

- максимальное отклонение выходной величины Ymax= 1,39 °C;

- перерегулирование ![]() 24 %;

24 %;

- степень затухания ![]() 69,2 %;

69,2 %;

- статическая ошибка ![]() -1,96 %.

-1,96 %.

7 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА

7.1.1 Составляющие эффективности проекта

Автоматизация технологических процессов является одним из решающих факторов повышения производительности и улучшения условий труда. Все существующие и строящиеся промышленные объекты в той или иной степени оснащаются средствами автоматизации.

При создании АСУ ТП приходится сталкиваться с рядом проблем. Необходимость установки комплекса технических средств, обязательность значительных материальных затрат обуславливают некоторый барьер целесообразности создания АСУ ТП. Этот барьер носит экономический характер и определяется рентабельностью автоматизируемого процесса, с одной стороны, и минимальными затратами на создание АСУ ТП – с другой.

Экономический эффект от применения АСУ ТП обуславливается прежде всего повышением эффективности автоматизируемого производства, определяемым повышением качества и надежности управления, снижением потерь, повышением производительности. Сама АСУТП должна быть также экономичной.

7.1.2 С внедрением новой системы появятся широкие возможности по оперативному изменению параметров технологического процесса, что позволит, в конечном счете, увеличить качество выпускаемой продукции. Внедрение автоматизации ведет к улучшению условий труда, повышению его безопасности и безвредности, что имеет большое экономическое значение и положительно влияет на экономические результаты производства – производительность труда, качество и себестоимость выпускаемой продукции.

Также в результате автоматизации планируется снизить затраты на обслуживание и ремонт оборудования, так как внедряемое оборудование отвечает самым высоким требованиям надежности. Использование современной элементной базы и нового подхода в измерительной технике позволят значительно уменьшить затраты на создание и эксплуатацию АСУТП. Повсеместное внедрение аппаратных средств автоматизации в технологическую линию обеспечит снижение доли участия человека в процессе, позволит значительно сократить штат обслуживающего персонала и упростить структуру взаимосвязей между отдельными участками. Таким образом значительно снижается время внепланового простоя оборудования, что положительно сказывается на общей производительности и имеет значительный экономический эффект. Данное обстоятельство позволяет обоснованно считать внедрение проекта эффективным и экономически выгодным с точки зрения возможности реализовать производство в непрерывном режиме, обеспечивающее максимальную производительность технологической линии в целом.

7.2 Капитальные затраты на создание системы автоматизации

7.2.1 Расчет капитальных вложений при внедрении оборудования:

Капитальные вложения по внедрению КВ, тенге, определяются по формуле:

![]()

где ![]() - стоимость внедряемых приборов системы автоматизации с учетом транспортировки их к месту монтажа, тенге;

- стоимость внедряемых приборов системы автоматизации с учетом транспортировки их к месту монтажа, тенге;

![]() - стоимость монтажа всех приборов новой системы на месте, эксплуатации, включая стоимость установленных конструкций, тенге;

- стоимость монтажа всех приборов новой системы на месте, эксплуатации, включая стоимость установленных конструкций, тенге;

![]() - стоимость проверки, принимается 15 процентов от стоимости внедряемого устройства, тенге;

- стоимость проверки, принимается 15 процентов от стоимости внедряемого устройства, тенге;

![]() - стоимость наладки приборов, принимается 5 процентов от стоимости внедряемых устройств.

- стоимость наладки приборов, принимается 5 процентов от стоимости внедряемых устройств.

Стоимость внедряемых приборов с учетом транспортировки до места монтажа и стоимость монтажа приведены в таблице 7.2

Таблица 7.2 – Стоимость приборов и монтажа

|

Наименование товара |

Кол. |

Стоимость, тенге |

|||

|

Оборудование |

Монтаж |

||||

|

на един. |

общая |

на един. |

общая |

||

|

ТСП Метран-206 (100П), L=2000мм |

6 |

11077 |

66462 |

2317 |

13902 |

|

ТСП Метран-206 (100П), L=500мм |

1 |

6424 |

6424 |

2317 |

2317 |

|

Sitrans Probe LR |

6 |

783892 |

4703352 |

4266 |

25596 |

|

РОС-301.2 |

8 |

19026 |

152208 |

6306 |

50448 |

|

Комплект УРСВ-010М-001 |

6 |

242018 |

1452108 |

11884 |

71304 |

Продолжение таблицы 7.2

|

Е854/2-М1 |

4 |

13803 |

55212 |

2603 |

10412 |

|

БРУ-32 |

4 |

29042 |

116168 |

2603 |

10412 |

|

ПБР-3М2.3 |

4 |

38068 |

152272 |

5181 |

20724 |

|

МЭО-160/63-0,25-92К |

4 |

325744 |

1302976 |

3001 |

12004 |

|

ШкафTS8 |

1 |

111215 |

111215 |

9142 |

9142 |

|

БП96/24-4/80 |

2 |

63725 |

127450 |

627 |

1254 |

|

SimaticMP370-12 |

1 |

532199 |

532199 |

16488 |

16488 |

|

Программное обеспечение |

1 |

804191 |

804191 |

127420 |

127420 |

|

CPU 314 |

1 |

98039 |

98039 |

1878 |

1878 |

|

PS 307 |

1 |

33124 |

33124 |

627 |

627 |

|

IM 360 |

1 |

31137 |

31137 |

627 |

627 |

|

IM 361 |

2 |

35764 |

71530 |

627 |

1254 |

|

SM 331 AI 8x12 |

5 |

95548 |

477740 |

627 |

3135 |

|

SM 322 DO 16x24 |

2 |

84872 |

169744 |

627 |

1254 |

|

SM 321 DI 16x24 |

4 |

47151 |

188604 |

627 |

2508 |

|

Итог |

|

3406059 |

10652155 |

199795 |

382706 |

![]() - стоимость проверки, принимается 15 процентов от стоимости

- стоимость проверки, принимается 15 процентов от стоимости

внедряемого устройства, тенге;

![]() =10652155*0,15=1597823,25

=10652155*0,15=1597823,25

![]() - стоимость наладки приборов, принимается 5 процентов от стоимости внедряемых устройств.

- стоимость наладки приборов, принимается 5 процентов от стоимости внедряемых устройств.

![]() =10652155*0,05=532607,75

=10652155*0,05=532607,75

![]() тенге.

тенге.

7.3 Амортизационные отчисления на вычислительную технику

Норма амортизационных отчислений на полное восстановление установлена 10%, следовательно амортизационные отчисления составляют в денежном выражении:

Аобщ. = КВ•0,1,

Аобщ. =13 165 292•0,1=1 316 529,2 тг.

7.3.1 Затраты на текущий ремонт средств автоматизации

Затраты на текущий ремонт средств автоматизации и вычислительной техники составляют 2,5% от величины капитальных затрат на создание системы автоматизации.

Ст.р. = КВ • 0,025,

Ст.р. = 13 165 292 • 0,025 =329 132,3 тг.

7.3.2 Затраты на содержание оборудования системы автоматизации

Величина затрат на содержание оборудования системы автоматизации составляет 2,3% от капитальных затрат на ее создание:

Сс.о. = КВ.• 0,023,

Сс.о. = 13 165 292• 0,023 = 302 801,7 тг.

7.3.3 Затраты на электроэнергию

Затраты за потребляемую электроэнергию основным оборудованием ![]() , тенге, рассчитываются по формуле:

, тенге, рассчитываются по формуле:

![]()

где ![]() - коэффициент использования учитывающий работу оборудования в течении года, равен 0,97;

- коэффициент использования учитывающий работу оборудования в течении года, равен 0,97;

N – количество основного оборудования использующего электроэнергию;

![]() - потребляемая электроэнергия основным оборудованием, КВт;

- потребляемая электроэнергия основным оборудованием, КВт;

![]() - тарифная ставка за потребляемую электроэнергию, равна 12 тг/КВт.

- тарифная ставка за потребляемую электроэнергию, равна 12 тг/КВт.

К оборудованию, потребляемому электроэнергию, относятся: дымосос – 250 КВт, рабочие и резервные насосы 2x7,5КВт=15КВт, элеватор – 5,5 КВт, шнек 4,5 КВт, конвейер 2,2 КВт.

![]()

тенге.

Затраты на потребляемую электроэнергию приборами ![]() , тенге, рассчитывается по формуле:

, тенге, рассчитывается по формуле:

![]()

где ![]() - потребляемая электроэнергия приборами, КВт, которая приведена в таблице.7.3

- потребляемая электроэнергия приборами, КВт, которая приведена в таблице.7.3

Таблица 7.3 – Потребляемая электроэнергия приборами.

|

Тип прибора |

Кол. |

Потребляемая мощность, |

|

|

На единицу |

Общая |

||

|

Sitrans Probe LR |

6 |

4,8 |

22,8 |

|

РОС-301.2 |

8 |

12 |

96 |

Продолжение таблицы 7.3

|

Комплект УРСВ-010М-001 |

6 |

15 |

90 |

|

БРУ-32 |

4 |

2,5 |

10 |

|

ПБР-3М2.3 |

4 |

10 |

40 |

|

БП96/24-4/80 |

2 |

15 |

30 |

|

SimaticS7-300 |

1 |

250 |

250 |

|

Simatic МР370-12 |

1 |

36 |

36 |

|

Итог |

|

|

574,8 |

![]() тенге.

тенге.

Величина экономии электроэнергии при внедрении приборов составляет 15 %, следовательно потребление электроэнергии новой системы равно 144 151 938тг.

7.4 Расчет годового фонда основной заработной платы для обслуживающего персонала

В таблице 7.4 приведен список обслуживающего персонала существующей системы:

Таблица 7.4 Штатное расписание обслуживающего персонала существующей системы

|

№ |

Должность |

Кол-во |

Мес.оклад, тг. |

Общая сумма, тг. |

|

1 |

Слесарь КИПиА(5) |

3 |

70 000 |

210 000 |

|

2 |

Слесарь КИПиА(6) |

2 |

80 000 |

160 000 |

|

|

Слесарь КИПиА(7) |

1 |

90 000 |

90 000 |

|

Итого 6 460 000 |

||||

Годовой фонд заработной платы обслуживающего персонала существующего системы с отчислениями на социальные нужды составляют: