Навигация

Расчёт календарно-плановых нормативов и технико-экономических показателей прерывно-поточной линии производства

Министерство образования Республики Беларусь

Учреждение образования

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Кафедра менеджмента

КУРСОВАЯ РАБОТА

по курсу “Организация производства и управление предприятием”

на тему: “Расчёт календарно-плановых нормативов и технико-экономических показателей ОППЛ.”

Вариант 9

(Деталь 2.3)

Выполнил:

студент группы 620602

Танюкевич М.С.

Руководитель:

Игнатова Е.А.

Минск 2010

Введение

В данном курсовом проекте необходимо организовать и рассчитать однопредметную прерывно-поточную линию изготовления шестерни, используемой при производстве радиоэлектронных изделий.

ОППЛ применяются в механообрабатывающих цехах массового и крупносерийного производства, а также в сборочных цехах, если работа связана с использованием оборудования или если на некоторых операциях появляется брак.

Результаты производственно-хозяйственной деятельности любого производственно-хозяйственного подразделения (предприятия, цеха, участка) оценивается с помощью ряда технико-экономических показателей. Их определение основывается на тщательном экономическом анализе и расчётах, которые дают возможность судить о степени использования материальных, трудовых и финансовых ресурсах подразделения.

Целью курсовой работы является освоение методики расчета календарно-плановых нормативов и технико-экономических показателей работы ОППЛ.

1. Обоснование типа производства 1.1 Краткое описание объекта производства

Исходные данные к проекту:

· Наименование детали – шестерня;

· Календарный режим работы – двухсменный;

· Количество рабочих дней – 23;

· Месячная программа выпуска – 9312 шт.

Шестерни применяются при изготовлении радиоэлектронных изделий. Материал, вид заготовки, вес заготовки и чистый вес, цена материала и цена реализуемых отходов приведены в таблице 1.1. Технологический процесс изготовления шестерни приведен в таблице 1.2.

Таблица 1.1

Краткая характеристика объекта производства

| Изделие | Вид заготовки | Материал | Вес заготовки, кг | Чистый вес детали, кг | Оптовая цена 1 кг металла, у.е. | Оптовая цена 1 кг отходов, у.е. |

| Шестерня | Поковка | Ст. 45 | 0,49 | 0,23 | 0,10 | 0,025 |

Таблица 1.2

Технологический процесс изготовления шестерни

|

| Наименование операции | Разряд работы | Наименование оборудования | Модель оборудования, марка | Габариты оборудования, мм | Мощность, кВт | Оптовая цена, руб. | Норма времени (tшт), мин |

| 1 | Отрезная | 2 | Дисковый отрезной станок | 8В66 | 750×500 | 2,5 | 4850 | 4,53 |

| 2 | Токарная | 3 | Токарный станок | 1А616П | 2135´1225 | 10,0 | 4425 | 7,56 |

| 3 | 3Протяж-ная | 2 | Протяжной вертикальный полуавтомат | 7633 | 3950´2100 | 37,5 | 16375 | 5,4 |

| 4 | Зубо-резная | 4 | Полуавтомат зуборезный | 5С23П | 2040´1255 | 1,5 | 18790 | 5,49 |

| 5 | Зубоза-кругляющая | 5 | Полуавтомат зубо-шевинговальный | 5702В | 1920´1500 | 3,2 | 10910 | 8,06 |

| 6 | Шлифо-вальная | 4 | Полуавтомат зубошлифовальный | 5В830 | 1950´2000 | 3,0 | 11670 | 6,7 |

| 7 | Дово-дочная | 5 | Полировальный станок | 3863М | 1550´100 | 2,5 | 4852 | 6,6 |

Форма организации производственного процесса на участке (в цехе) определяется, как правило, типом производства, т.е. степенью постоянства загрузки рабочих мест, линии, участка, цеха, завода одной и той же работой. Различают три типа производства: массовый, серийный, единичный.

Правильное определение типа производства на участке позволяет выбрать эффективную форму его организации. Основой для такого определения являются программа выпуска, вид изделия и трудоёмкость его изготовления, показателями могут служить коэффициенты специализации (Ксп) и массовости (Км).

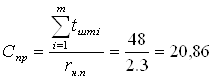

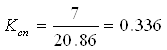

Коэффициент специализации (Ксп) определяется по формуле

,

,

где m – количество операций по технологическому процессу на данном участке; Спр – количество рабочих мест (единиц оборудования), необходимых для выполнения данного технологического процесса:

Таким образом, коэффициент специализации равен:

Ксп< 1, значит тип производства массовый.

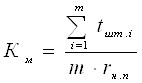

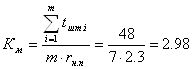

Коэффициент массовости (Км) определяется по формуле

,

,

где tшт.i – норма штучного времени на i-й операции с учётом

коэффициента выполнения норм времени, мин; m – количество операций по данному технологическому процессу; rн.п – такт выпуска изделий, определяется по формуле:

, мин/шт.

, мин/шт.

где Nз – годовая (месячная) программа запускаемого изделия, шт.; Fэ - годовой (месячный) эффективный фонд времени работы оборудования, определяется по формуле:

![]() , ч,

, ч,

где Fн – номинальный фонд времени работы оборудования, ч; Кп.о.– коэффициент, учитывающий время простоя оборудования на плановом ремонте. Согласно нашему заданию Кп.о = 0.97;

Таким образом, месячный эффективный фонд времени равен:

![]() , ч.

, ч.

Такт выпуска изделий:

![]() , мин/шт.

, мин/шт.

Коэффициент массовости соответственно равен:

Км > 1, значит, имеет место массовый тип производства.

Так как тип производства массовый имеет смысл организация поточного производства.

Далее необходимо выбрать вид поточной линии. В данном случае, наш технологический процесс не является синхронным, т.к. отклонения от такта не находятся в пределах +5-(-7)%:

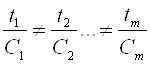

где t1, t2,…,tn – нормы штучного времени по операциям с учётом коэффициента выполнения норм; С1, С2,…,Сm – число рабочих мест по операции.

Следовательно, для изготовления шестерни необходимо применить однопредметную прерывно-поточную линию (ОППЛ).

2. Расчёт календарно-плановых нормативов ОППЛ

Однопредметные прерывно-поточные линии применяются в массовом и крупносерийном типах производства, когда норма времени выполнения операций производственного процесса не равна и не кратна такту (ритму) потока и когда на отдельных операциях появляется брак.

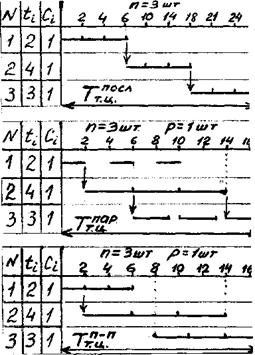

Основной состав календарно-плановых нормативов ОППЛ: укрупнённый такт (ритм); количество рабочих мест по операциям и по всей поточной линии; стандарт-план работы линии; размер и динамика движения межоперационных оборотных заделов; длительность производственного цикла.

Такт ОППЛ определяется по формуле

мин/шт.,

мин/шт.,

где Fэ – эффективный фонд времени работы линии за плановый период, мин; Nз– программа запуска изделий за плановый период, шт.

Так как брак на операциях отсутствует, следовательно, программа запуска за период оборота равна программе выпуска, т.е. Nз = Nв.

Количество деталей выпускаемых за смену равно:

![]() , шт./смену

, шт./смену

С учетом потерь времени такт потока равен:

![]() , мин/шт.

, мин/шт.

Определение количества рабочих мест осуществляется по каждой i-ой операции и по всей поточной линии в целом. Расчет производится по формуле:

где tшт.i – норма штучного времени на i-й операции с учётом коэффициента выполнения норм времени, мин; rпр - такт выпуска изделий.

Принятые значения количества рабочих на операциях получают округлением в большую сторону полученных расчетных. (полученные значения см. Приложение 1)

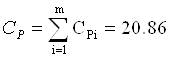

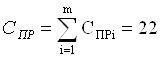

Расчётное и принятое количество рабочих мест составляет:

Средний коэффициент загрузки рабочих мест, определяемый по формуле:

Кз.ср = Ср / Спр (2.2)

Средний коэффициент загрузки рабочих мест составил 94,8%, что соответствует требованиям для организации ОППЛ.

Расчётная численность производственных рабочих составляет 22 чел., однако после построения графика регламентации труда (подбора работ и совмещения профессий) выявлено, что достаточно иметь на линии 19 человек в смену. Из них трое рабочих будет работать на двух рабочих местах: один будет выполнять работу на 3-м и 9-м, другой – на 12-м и 15-м, а третий на 18-м и 22-м рабочих местах. График и порядок обслуживания рабочих мест представлен на стандарт плане.

На ОППЛ вследствие различной трудоёмкости на операциях производственного процесса неизбежны межоперационные оборотные заделы. Они создаются для выравнивания производительности на смежных операциях. Это детали или узлы, находящиеся на рабочих местах в ожидании процесса обработки.

Оборотные заделы позволяют организовать непрерывную работу на рабочих местах в течение определённого стандартным планом отрезка времени. Характерной чертой оборотных заделов является изменение их величины на протяжении периода оборота линии от нуля до максимума. Размеры их, как правило, настолько велики, что весь расчёт заделов на таких линиях сводится к расчёту только межоперационных оборотных заделов, пренебрегая расчётом технологических транспортных и страховых заделов.

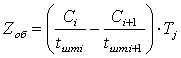

Расчёт межоперационных оборотных заделов производится по стандарт плану ОППЛ между каждой парой смежных операций (например, между 1-й и 2-й операциями, между 2-й и 3-й и т.д.). Для этого период оборота линии (То) разбивается на части, каждая из которых характеризуется неизменным числом работающих единиц оборудования на смежных операциях и называется частным периодом. Например, между 1-й и 2-й операциями можно выделить два частных периода: Т1 = 96 мин и Т2 = 384 мин. Размер оборотного задела между каждой парой смежных операций (i и i+1) и в каждом частном периоде (Тj) определяется по формуле:

(2.3)

(2.3)

где Тj – продолжительность j-го частного периода между смежными операциями при неизменном числе работающих единиц оборудования, мин; Сi, Ci+1 – число единиц оборудования соответственно на i-ой и (i+1)-ой операциях в течение частного периода времени Тj;

tшт.iи tшт.i+1 – нормы штучного времени соответственно на i-ой и (i+1)-ой операциях технологического процесса, мин.

Величина оборотного задела может быть положительной или отрицательной. Положительное значение задела свидетельствует об увеличении его на отрезке Тj, отрицательное – об уменьшении.

В таблице 2.1 приведен расчет оборотных заделов по каждой паре смежных операций в соответствии со стандарт планом. После расчета оборотных заделов между каждой парой смежных операций строятся графики движения этих заделов (эпюры заделов) за период оборота линии и определяются площади эпюр (Si).

Таблица 2.1

Расчёт межоперационных оборотных заделов

| Частные периоды | Длительность частного периода, мин

| Расчёт заделов по частным периодам Тj, шт.

| Площадь эпюр, дет./мин

|

| Между 1-й и 2-й | |||

| Т1 | 96 |

| |

| Т2 | 384 |

| |

| Итого | 3600 | ||

| Между 2-й и 3-й | |||

| Т1 | 96 |

| |

| Т2 | 384 |

| |

| Итого | 2640 | ||

| Между 3-й и 4-й | |||

| Т1 | 96 |

| |

| Т2 | 144 |

| |

| Т3

| 240 |

| |

| Итого | 6480 | ||

| Между 4-й и 5-й | |||

| Т1 | 240 |

| |

| Т2 | 240 |

| |

| Итого | 14880 | ||

| Между 5-й и 6-й | |||

| Т1 | 240 |

| |

| Т2 | 144 |

| |

|

Т3 | 96 |

| |

| Итого | 14400 | ||

| Между 6-й и 7-й | |||

| Т1 | 384 |

| |

| Т2 | 96 |

| |

| Итого | 4800 | ||

| ИТОГО | 46800 | ||

В экономическом отношении важной характеристикой ОППЛ является средняя величина межоперационных заделов между каждой парой смежных операций и по линии в целом, поскольку она характеризует связывание оборотных средств в незавершенном производстве.

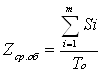

Между каждой парой смежных операций расчет средней величины межоперационных оборотных заделов производим по формуле:

![]() , шт (2.4)

, шт (2.4)

где Si– площадь эпюры оборотного задела между i-ой и (i+1)-ой операциями; То – период оборота линии.Результаты расчета приведены в таблице 2.2.

Таблица 2.2

Расчет средней величины межоперационных оборотных заделов

| Пара смежных операций | Период оборота линии, То | Площадь эпюр, | Средняя величина заделов, Z’ср. об. |

| 1-2 | 480 | 3600 | 7.5 |

| 2-3 | 480 | 2640 | 5.5 |

| 3-4 | 480 | 6480 | 13.5 |

| 4-5 | 480 | 14880 | 31 |

| 5-6 | 480 | 14400 | 30 |

| 6-7 | 480 | 4800 | 10 |

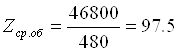

Средняя величина межоперационного задела в целом по линии равна сумме средних величин межоперационных оборотных заделов по всем операциям. Эту величину вычисляем по формуле:

, шт. (2.5)

, шт. (2.5)

, шт.

, шт.

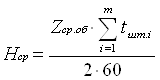

Среднюю величину оборотного задела (Zср.об) на линии принимаем для расчета величины незавершенного производства. Величина незавершенного производства в нормо-часах, без учета затрат труда в предыдущих цехах, определяем по формуле:

, н/час. (2.6)

, н/час. (2.6)

![]() , н/час

, н/час

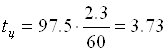

Важным календарно-плановым нормативом является длительность производственного цикла (tц). Расчет этого норматива производим по формуле:

![]() , час

, час

, час

, час

Похожие работы

... провод. Закрепить выводы на контакты. Уложить и запаять выводы 10,24 1,024 10 5 2 2 1 9 Замаркировать и визуально осмотреть трансформатор 5,1 1,02 5 5 1 1 1 Итого 76,8 15 15 Средний коэффициент загрузки рабочих мест по поточной линии определяется по формуле . (9) Расчет скорости конвейера: (10) где – шаг конвейера (расстояние между осями ...

... программа; Т – количество дней в месяце; KCM – количество смен. Таким образом, программа выпуска по формуле (1) равна 166 штук: Nв = 14000/ 21*2*2 = 166 Теперь определим такт однопредметной прерывно-поточной линии (ОППЛ): rпр = Fэ/ Nв, [2] где Fэ – время периода оборота линии. rпр = 8*0,5*60/ 166 = 1,45 Такт ОППЛ равен 1,45 штук в ...

... : одна из них связана с пробуждением национальной жизни и национальных движений, вторая привела к развитию и упрощению различных отношений между нациями. С появлением в мировом хозяйстве социалистической экономической системы положение на мировом рынке было осложнено. Всё большее значение приобретают экономические контракты между странами, расширяется круг этих отношений, быстро развиваются ...

... , составом календарно-плановых показателей, порядком учета и движения продукции и оформления учетной документацией. Обязательным условием эффективного функционирования системы оперативного планирования производством является наличие обоснованной нормативной базы, куда входят, в частности: календарно-плановые нормативы, нормы материалоемкости, нормы использования производственных мощностей, нормы ...

0 комментариев