Навигация

Анализ способов восстановления

3. Анализ способов восстановления

В проекте отдаётся предпочтение способам восстановления, обеспечивающих сохранение однородности структуры материала и использование родного металла детали.

Поверхность 1 – зубчатый венец – восстановить обработкой на зубофрезерном станке. Припуск на обработку получить пластическим деформированием (вдавливанием) торцовой нерабочей части зубчатого венца или срезанием зубьев и наплавкой слоя металла необходимой толщины. Перевернуть зубчатое колесо, что позволило бы использовать менее изношенный профиль, не возможно, так как при сборке не совместятся смещённые на 5˚ отверстия на цилиндрической шестерни и на чашках дифференциала. Выбрал метод восстановления пластическим деформированием с последующей механической обработкой.

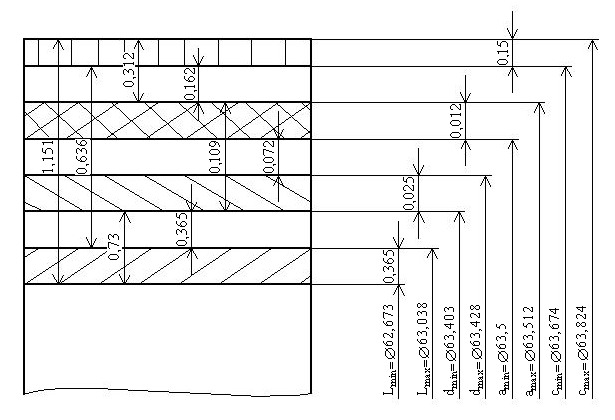

Дефекты поверхности 2 – отверстия – целесообразно устранять развёртыванием. Обработка отверстий под номинальный диаметр возможна после пластического деформирования, если кузнечно-прессовая операция обеспечит необходимый припуск для резания. В исключительных случаях предпочтительно развёртывание отверстий до ремонтного размера. Крепёжные отверстия на чашках дифференциала могут иметь такие же дефекты, как и отверстия на ведомой шестерни. Нарастить припуск для механической обработки отверстий под номинальный размер на чашках дифференциала не выгодно с экономической точки зрения. Таким образом, отверстия на ведомой шестерне и на чашках дифференциала восстанавливать под одинаковый ремонтный размер.

Отклонение от плоскостности одной из поверхностей 3 – привалочные поверхности – устранить шкурением на плоской плите, при незначительном дефекте поверхность устранить шабрением. Используя исправленную поверхность в качестве базовой, восстановить другую поверхность чистовым точением или шлифованием, если припуск не позволяет.

Отклонения расположения поверхности 4 – цилиндрическая внутренняя поверхность – устранять шлифованием или растачиванием.

4. Составление маршрута восстановления

В зависимости от сочетания дефектов выделяют несколько маршрутов восстановления детали. В данном случае у ведомой шестерни есть 4 поверхности, которые могут изнашиваться. Это позволяет разработать 14 маршрутов восстановления детали в зависимости от комбинации имеющихся дефектов. Одним из условий маршрутной технологии ремонта является минимальное число маршрутов. Исходя из того, что при естественном нормальном изнашивании наибольшая интенсивность изменения текущего состояния наблюдается у зубчатого венца. Во вторую очередь изнашиванию подвержены отверстия, передающие момент соединительным болтам, но интенсивность их изнашивания гораздо меньше. Внутренняя цилиндрическая и привалочные плоскости являются базовыми. На стадии перехода детали из исходной заготовки в ремонтную заготовку (наращивание припуска для компенсации износа и для обработки) возможно ухудшение качества данных поверхностей. Поэтому их состояние очень важно при ремонте детали – их контролируют и восстанавливают в первую очередь. Таким образом, в технологии ремонта ведомой цилиндрической шестерни заднего моста может быть максимум 2 маршрута. Первый маршрут состоит из операций контроля и восстановления базовых поверхностей, ремонта и контроля отверстий. Второй маршрут, наиболее вероятный, состоит из операций получения припусков, восстановления базовых поверхностей, восстановления отверстий и зубчатого венца.

Составил технологический маршрутно-операционный процесс для второго маршрута восстановления шестерни.

005 Операция термическая

010 Операция прессовая

015 Операция слесарно-механическая

020 Операция вертикально-расточная

025 Операция токарно-винторезная

030 Операция радиально-сверлильная

035 Операция слесарно-механическая

040 Операция зубофрезерная

045 Операция термохимическая

5. Разработка технологических операцийИзношенная деталь ремонтного фонда на пути своего превращения в годную деталь в результате технологических воздействий на неё исполнителей и средств ремонта пребывает в таких состояниях: исходная заготовка, ремонтная заготовка и восстановленная деталь. Исходная заготовка превращается в ремонтную заготовку путём создания припусков на восстанавливаемых поверхностях. Это реализуется при выполнении кузнечно-прессовой операции – пластическим деформированием часть металла с нерабочей части зубчатого венца перемещается в зону механического износа и образует избыточный слой, который компенсирует износ и обеспечивает припуск для чистовой механической обработки. Для выполнения операции необходимы гидравлический пресс с усилием 10 тс, специальный штамп. В ходе операции необходимо получить припуски 1,4…1,5 мм по наружному диаметру и 0,5…0,7 мм по толщине зуба. Термическая операция является подготовительной и представляет собой отжиг первого рода (рекристаллизационный отжиг – нагрев заготовки до температуры 650…700˚ и выдержка 19…20 мин). Отжиг необходим для снятия внутренних напряжений материала, выравнивания текстуры и повышения пластичности металла. При нахождении объекта восстановления на стадии ремонтной заготовки выполняются операции слесарно-механические, металлообрабатывающие. Основным технологическим оборудованием является электропечь.

Операция слесарно-механическая включает в себя следующие технологические воздействия: очистку заготовки от окалины, которая может появиться после термической обработки, контроль состояния базовых поверхностей и их взаимное расположение, восстановление плоскостности одной из приварочных поверхностей на плоской плите с наждачной бумагой (той поверхности, которая наиболее перпендикулярна цилиндрической поверхности шестерни), последующий контроль восстановленной поверхности, очистку заготовки от технологических загрязнений.

В ходе выполнения операций вертикально-расточной, токарно-винторезной, радиально-сверлильной, слесарно-механической восстанавливается геометрия детали в общем. При выполнении операции вертикально-расточной осуществляется чистовое растачивание внутренней цилиндрической поверхности детали и точение фасок 2,5х30˚. Операцию выполняют на вертикально-расточном станке 2Е78П расточным резцом с главным углом в плане φ = 30˚. В качестве базовых плоскостей используются восстановленные привалочные поверхности.

В ходе токарно-винторезной операции восстанавливаются геометрия и взаимное расположение всех внешних поверхностей. Обработка детали является чистовой. Оборудование, инструмент, основные переходы и расчёт режимов резания указаны далее. Базовыми поверхностями являются привалочные поверхности и внутренняя цилиндрическая.

Чистовым развёртыванием под ремонтный размер в ходе выполнения радиально-сверлильной операции восстанавливаются отверстия в ступице шестерни. Для выполнения операции необходимы радиально-сверлильный станок МН18Н-38, поворотный стол, развёртка диаметром 15 мм.

В процессе выполнения слесарно-механической операции снимаются фаски 0,6х45˚ у крепёжных отверстий. Для выполнения операции необходимы вороток и зенковка с углом конуса 90˚. В ходе образования фасок снимается только стружка, на свойства изделия фаски влияния не оказывают. Выбрал способ выполнения операции вручную, так как считаю, что убрать стружку, переместить вороток с инструментом и т. д. быстрее, чем те же переходы выполнять на станке. Гораздо большее время потребовалось бы для переустановки инструмента на станочном оборудовании.

В ходе выполнения зубофрезерной операции происходит тонкая обработка зубчатого венца шестерни. Операция выполняется на зубофрезерном полуавтомате для цилиндрических колёс 53А30П. Инструментом является червячная модульная однозаходная фреза класса АА для чистовой обработки (ГОСТ 9324-80). Расчёт технологических наладок операции производится далее.

Последней операцией технологического процесса является термохимическая операция. Цель операции заключается в снятии остаточных нормальных напряжений на поверхности детали, возникших в результате механической обработки; закрепление полученной геометрии, повышение износостойкости детали. Первая цель достигается при отжиге первого рода. Вторая цель достигается при насыщении верхних слоёв углеродом. Для выполнения операции необходимы печь, металлический ящик со смесью древесного угля и соды.

6. Наладки технологическиеПохожие работы

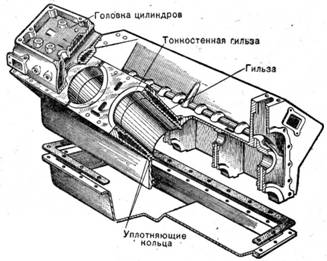

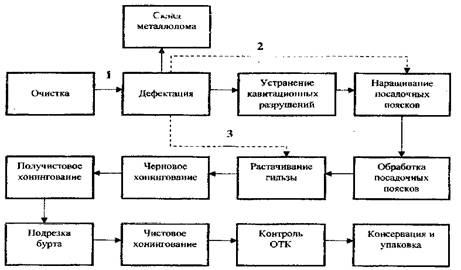

... рекомендаций, содержащихся в этом документе, позволит своевременно и высококачественно проводить ремонт машин. Целью данного курсового проекта является разработка технологического процесса восстановления гильзы цилиндра двигателя автомобиля ЗИЛ-130, с применением передовых форм и методов ремонта (организации авторемонтного производства). Так же курсовое проектирование ставит перед собой цель ...

... И.Г., Лялякин В.П. Восстановление деталей сельскохозяйственной техники. М.: Информагротех, 1995-295 с. Заключение Основной задачей, решенной в ходе выполнения курсового проекта, является разработка технологического процесса ремонта вала ведущего. В «Конструкторской части» раскрыта сущность приспособления, его назначение, устройство и принцип действия. В разделе «Введение» указано значение ...

ЕТАЛИ 1.1 Исходные данные.Исходными данными для разработки технологического процесса являются: рабочий чертёж детали с технологическими требованиями на её изготовление; производственная программа; карта технологических требований на дефектацию детали; каталоги и справочники по используемому оборудованию и технологической оснастке. 1.2 Анализ условий работы детали. В процессе работы двигателя ...

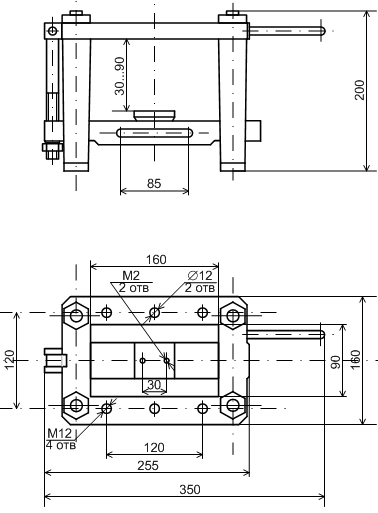

... наличием соответствующих по наименованию и цене запасных частей, используемых при ремонте автомобилей. Целью данного курсового проекта является разработка технологического процесса восстановления детали, рычага блокировки дифференциала промежуточного правого (рычаг) номер детали по каталогу 214-1804106. При этом в проекте решаются следующие задачи: - выбор эффективного способа ...

0 комментариев