Навигация

Подготовка горных пород к выемке

3.4 Подготовка горных пород к выемке

Подготовка горных пород к выемки будет осуществляться буровзрывным способом.Буровые и взрывные работы производятся по следующим породам:

мерзлые глинистые алевриты с включением щебня, мерзлые руды, 6-категории по буримости, 3 – по взрываемости;

слюдистые кварц-углеродистые сланцы, 8-категории по буримости, 3 – по трещиноватости, 3÷4 – по взрываемости;

карбонатно-кварцевые породы, 10-категории по буримости, 5 – по трещиноватости, 5÷6 – по взрываемости;

Коэффициент крепости пород по шкале профессора М.М. Протодъяконова соответственно 6, 7÷8, 10÷12÷15.

Средняя плотность пород: сланцев 1.8 – 2,4 т/м3; карбонатов 2.7 т/м3.

Производим выбор типа бурового оборудования согласно вышеперечисленных характеристик пород. Для бурения скважин в данных горных породах с показателем трудности бурения в интервале от 5 до 16 целесообразно применять станки шарошечного бурения.

Выбор и обоснование бурового оборудования

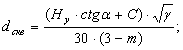

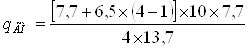

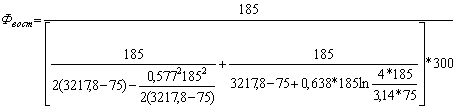

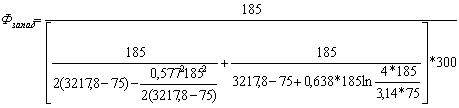

Определяем диаметр скважины – d:

(3.15)

(3.15)

где: γ=2,4 – плотность слюдистых кварц-углеродистых сланцев; т\м3

С=3 – берма безопасности; м

α=80о – угол откоса уступа; град

m=2 – коэффициент сближения скважин;

![]() (3.16)

(3.16)

dскв=0,245 (м).

На основании показателя трудности бурения и Согласно величине определённого диаметра скважины принимаем станок шарошечного бурения СБШ-250 МНА, диаметр бурения принимаем 250мм.

Таблица 3.5

Техническая характеристика бурового станка СБШ-250МНА

| Показатели | Диаметр скважины, мм | Длина штанги (м),чис-ло штанг (шт). | Усилие подачи, кН | Максимальная частота вращениядолота, с-1 | Угол накло-на скважины, град | Мощность двигателя, кВт | Скорость передвижения станка, км/ч | Вес станка, т |

| СБШ-250МНА | 245-269 | 8,2-12(4) | 300 | от 0,25 до 2,5 | 0; 15; 30 | 400 | 2,4 | 77 |

Скорость бурения скважины диаметром 20 (мм) буровым станком СБШ-250МНА определяется по формуле:

υб = 2.5*Р0*nв*10-2/(Пб*dр2); (3.17)

где: υб – скорость бурения; пог.м/час

dр=0,250 – диаметр долота; м

Р0=300– усилие подачи штанги на забой; кН/забой

nв =2,5– частота вращения бурового става; с-1

υб =2.5*300*2,5*0.01/((0.250)2*8);

υб =37,5 (пог.м/час).

Определяем сменную производительность бурового станка:

Qсм=Кпр[Тсм-(Тп.з.+Тр)]/(to+tв); (3.18)

где: Кпр=0.8 – коэффициент, учитывающий внутренний простой станка;

Тсм=11 – количество часов в смену; ч

Тп.з.=0.5 – подготовительно-заключительные операции; ч

Тр=1 – время регламентированных перерывов; ч

tв=0.033-0,66 – вспомогательное удельное время бурения скважины (для шарошечных станков); (ч/м)

to – основное удельное время бурения скважины, находится по формуле:

to=1/ υб; (3.19)

to=1/37,5;

to=0.026 (ч/м).

Qсм=0.8[11-(0.5+1)]/(0.026+0.05);

Qсм=100 (пог.м/смена).

Годовая производительность бурового станка определяется по формуле

![]() ; м (3.20)

; м (3.20)

где: nсм =2– число рабочих смен в сутки; шт

N=263 – число рабочих дней станка в году; шт

![]() (пог.м).

(пог.м).

При производстве взрывных работ применяются следующие марки ВВ: граммониты – 79/21, ТК-15 и Т-5, эмулин, гранулотол, эмульсолит П-А-20, аммонит №6 ЖВ. В качестве промежуточных детонаторов используются шашки-детонаторы Т-400Г, а при применении СИНВ - С шашки-детонаторы ТГФ-850Э или ТГ-П850. Дробление негабаритов производится накладными зарядами из патронированного аммонита №6ЖВ с диаметром патронов 32; 60 мм и кумулятивными зарядами ЗКП-400.

В зависимости от горно-геологических условий, будут применятся порядные, диагональные и врубовые схемы взрывания, с интервалом замедления 20, 35, 45, 50, 60 мс (при взрывании с применением ДШ). Во внутрискважинных взрывных сетях будут применятся устройства инициирующие с замедлением скважинные СИНВ-С-500; 450; 400; 300. В поверхностных взрывных сетях будут применятся устройства инициирующие с замедлением поверхностные СИНВ-П-42; 67; 109.

С целью достижения необходимого качества дробления, применяются сплошная конструкции скважинных зарядов ВВ. С целью снижения объёмов применения гранулотола, планируется до 80÷85% обводнённых пород рыхлить патронированным эмульсионным ВВ - эмульсолитом П-А-20.

В зависимости от крепости, трещиноватости и прочих параметров все горные породы в карьере распределены на 6 категорий по взрываемости. Каждой категории по взрываемости соответствует определенная величина удельного расхода ВВ на рыхление 1 м3 горных пород, которая изменяется от 0,45 кг/м3 для второй категории до 0,80 кг/ м3 для шестой категории.

Определяем эталонный удельный расход взрывчатого вещества - qэ, (г/м3) по формуле:

qэ = 2*10-1(σсж+ σсдв+ σраст+ γ·g); (3.21)

где: σсж=130 – предел прочности горной породы на сжатие; МПа

σсдв=24 – предел прочности горной породы на сдвиг; МПа

σраст=12 – предел прочности горной породы на растяжение;

МПа

γ = 2,7 – плотность горной породы; т/м3

g = 9,8 – ускорение свободного падения; м/с2

qэ = 2*10-1(130 + 24 + 12 + 2,7*9,8);

qэ = 39( г/м3).

Определяем проектный удельный расход взрывчатого вещества - qп, (г/м3) по формуле:

qп = qэ * Квв * Кд * Ктр * Ксз * Ку * Коп, (3.22)

где: Квв =1,2– переводной коэффициент по энергии взрыва от эталонного ВВ (аммонит 6ЖВ или граммонит 79/21) к применяемому ВВ на карьере;

Кд – коэффициент, учитывающий требуемую кусковатость горной породы и степень их дробления:

Кд = 0,5/dср, (3.23)

где: dср – требуемый средневзвешенный размер куска взорванной породы, м

dср = (0, 1…0, 2)*![]() , м (3.24)

, м (3.24)

где: Е=10 – емкость ковша экскаватора ЭКГ-10, м3

dср = 0,15*![]() = 0,32 ( м).

= 0,32 ( м).

Кд = 0,5/0,25 = 2.

Ктр - коэффициент, учитывающий потери энергии взрыва, связанные с трещеноватостью породы:

Ктр = 1,2*lср +0,2 (3.25)

где: lср – средний размер структурного блока в массиве, lср = 0,8 м (для среднетрещиноватых);

Ктр = 1,2*0,8 + 0,2 = 1,2

Ксз=1 - коэффициент, учитывающий степень сосредоточенности заряда в скважине;

Ку - коэффициент, учитывающий влияние объема взрываемой горной породы:

Ку = ![]() , при Ну≤15 м (3.26)

, при Ну≤15 м (3.26)

где: Ну =10 – высота уступа; м

Ку =![]() =1,15

=1,15

Коп =3.75– коэффициент, учитывающий число свободных поверхностей принимаем для 3 степеней свободы:

qп = 39*1,2*2*1,2*1*1,15*3,75 = 378 ( г/м3).

Определяем глубину скважины (Lс, м) по формуле:

Lс = Hу/sinβ + lп, (3.27)

где: β =90о– угол наклона скважины к горизонту;

lп – перебур скважины ниже отметки подошвы уступа:

lп = (10-15)*dскв, м (3.28)

где: dскв – диаметр скважины, dскв = 0,250м;

lп = 15*0,250 = 3.75 (м).

Lс = 10/1 + 3.75 = 13.75 (м).

Определяем длину забойки по формуле:

lзаб = (20-35)*dскв, (м) (3.29)

lзаб = 27*0,250 =6,7 (м)

Определяем длину заряда по формуле:

lзар = Lc - lзаб, м (3.30)

lзар = 13.7 – 6,7 = 7 (м).

Определяем вместимость скважины по формуле

ρ = π*dcкв2*Δ/4; (3.31)

где: Δ – плотность заряжания ВВ в скважине: при ручном заряжании

Δ = 900…1000 кг/м3;

ρ = 3,14*0,2502*1000/4 = 49 (кг/м).

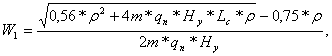

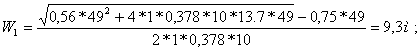

Определяем линию наименьшего сопротивления по подошве уступа – W, для этого рассчитываем W1 и W2 из которых принимаем меньшее значение, которое должно соответствовать условию W3<Wmin:

(3.32)

(3.32)

где: m=1 – коэффициент сближения скважин;

W2=53*KT*dc*![]() (3.33)

(3.33)

где: Кт =1 – коэффициент трещиноватости;

W2=53*1*0,250*![]() = 7,7 (м).

= 7,7 (м).

Исходя из условий обеспечения безопасного обуривания уступа (только при вертикальных скважинах), величина линии наименьшего сопротивления по подошве уступа определяется по формуле:

W3≥Hу*сtgα+C; (3.34)

где: С=3 – берма безопасности; м

W3≥10* сtg80 +3=4,8 (м).

Итак, принимаем значение Wmin=W2, так как W2<W1. Если же сравнить W2 иW3, то W2>W3: следовательно выполняется условие Wmin>W3, следовательно Wспп=7,7 (м).

Определяем расстояние между рядами скважин – b по формуле:

b=0.85*a; (3.35)

где: a – расстояние между скважинами; м

a=m*Wспп; (3.36)

a=1*7,7;

a=7,7 (м).

b=0.85*7,7;

b=6,5 (м).

Определяем параметры развала горной массы:

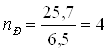

Количество рядов скважин определяется по формуле:

, рядов (3.37)

, рядов (3.37)

где Шб – ширина взрываемого блока, м.

![]() , м (3.38)

, м (3.38)

Вр – требуемая ширина развала, м;

Bр1 – ширина развала породы от первого ряда скважин, м

Требуемая ширина развала составит:

![]() , м (3.39)

, м (3.39)

где А – ширина экскаваторной заходки, м;

nз- требуемое число заходок (наиболее эффективно и экономически выгодно для данного типа экскаватора и высоты уступа является отработка развала за две проходки), nз = 2.

![]() = 36,6 м

= 36,6 м

![]() , м (3.40)

, м (3.40)

kв – коэффициент взрываемости породы, kв = 3;

kкз– коэффициент дальности отброса породы, при короткозамедленном взрывании kкз = 0,9;

qп – проектный удельный расход ВВ определяется на основе эталонного с учётом технологических и организационных факторов:

![]() = 16,6 м

= 16,6 м

![]() = 25,7 м

= 25,7 м

ряда.

ряда.

Количество скважин в ряду определяется по формуле:

, скважин (3.41)

, скважин (3.41)

где Lб – длина взрываемого блока, м.

![]() скважин.

скважин.

Ширина развала взорванной массы при многорядном взрывании:

Вм = 0,9´Вр1+(Шб – 1)´b (3.42)

Вм = 0,9´16,6+(4 – 1)´6,5=35м

Определим ожидаемую высоту развала по формуле:

![]() , м (3.43)

, м (3.43)

где Hу – высота уступа, Hу= 10 м.

![]() = 12 м

= 12 м

Ожидаемая высота развала соответствует требованиям безопасности, так как

![]() , м (3.44)

, м (3.44)

где Hч.max– максимальнаявысота черпанья экскаватора, Hч.max=13,5м. ![]() = 20,2 м

= 20,2 м

Условие выполняется, т.к. 12 ≤ 20,2.

Общее количество скважин определятся по формуле:

N = nр× nс, скважин, (3.45)

N = 4×26 = 104 скважин.

Суммарная длина скважин определяется по формуле:

![]() , м (3.46)

, м (3.46)

![]() м.

м.

Определим общее количество ВВ необходимое для взрыва блока:

Qобщ = Qскв× N, кг (3.47)

Qобщ = 343×104 = 35672 кг.

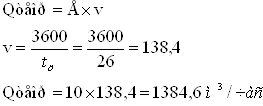

Выход взорванной горной массы с одного метра скважины определяется по формуле:

, м3/м (3.48)

, м3/м (3.48)

где nр – число рядов скважин, для одной заходки nр = 4;

Lс– длина скважины (13,7 м)

= 38,2м3/м.

= 38,2м3/м.

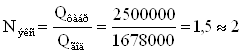

15. Определяем необходимое количество буровых станков по формуле:

N = Qгм·К/(Qсм·n·nгод·![]() ),

(3.49)

),

(3.49)

где: П=34007749 – производительность карьера по горной массе; тыс. м3/год;

К – коэффициент резерва станков, К = 1,2÷1,25;

n – число смен работы станков в сутки, n = 2;

nгод – число рабочих дней бурового станка в году, nгод= 280;

N = 30000000·1,2/(100·2·263·38,2) = 14,9=15 (шт).

Для бесперебойной работы и выполнения плана на карьере принимаем 15 буровых станков.

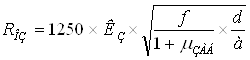

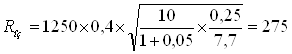

Расстояние Rоз по разлету кусков породы при взрывании скважинных зарядов определятся по формуле:

, м, (3.50)

, м, (3.50)

где Кз – коэффициент заполнения скважины ВВ, К3 = 0,4;

mзаб – коэффициент заполнения скважины забойкой, mзаб = 0,05;

f – коэффициент крепости пород по шкале М.М. Протодъяконова, f = 14;

d – диаметр скважины, d = 0,2 м;

а – расстояние между скважинами в ряду или между рядами скважинами, м

м.

м.

Округлим полученное значение до 300 метров.

Таблица 3.6

Параметры БВР

| № п/п | Параметры | Ед.изм | Величина |

| 1 | Высота уступа, Ну | м | 10 |

| 2 | Диаметр скважины, d | мм | 250 |

| 3 | Величина перебура, lпер | м | 3,75 |

| 4 | Глубина скважины, Lс | м | 13,7 |

| 5 | Удельный расход ВВ, qп | г/м3 | 378 |

| 6 | Линия сопротивления по подошве W | м | 7,7 |

| 7 | Расстояние между скважинами, а | м | 7,7 |

| 8 | Расстояние между рядами скважин, в | м | 6,5 |

| 9 | Вес заряда в скважине, Q | кг | 343 |

| 10 | Длина заряда, Lвв | м | 7 |

| 11 | Длина забойки, lзаб | м | 6,7 |

| 12 | Интервал замедления, r | мс | 20 – 50 |

| 13 | Выход г.м. с 1 м скважины, qгм | м3/п.м | 38,2 |

| 14 | Rоз по разлету кусков | м | 300 |

3.4. Выемочно-погрузочные работы

С начала отработки месторождения на карьере "Восточный" для выемки и погрузки руды и вскрышных пород в автосамосвалы используются электрические экскаваторы ЭКГ-10. Техническая характеристика представлена в таблице 3.7 Отработку развала ведем торцовым забоем тупиковой заходкой. Для проведения капитальной траншеи примем тупиковую траншейную продольную схему заходки с кольцевой схемой подачи автотранспорта.

В последующем будут введены в эксплуатацию гидравлические экскаваторы Liebherr R994 с ковшом 11 м3, для выемки первичной и окисленной руды. По рабочим параметрам – высота погрузки и разгрузки, радиусы, требования к рабочим площадкам и другим параметрам – он вписывается в существующие требования по карьеру.

Выемка полезного ископаемого из буферно-усреднительного склада будет осуществляться двумя экскаваторами типа ЭКГ-5 с объемом ковша 5м3. Схема отгрузки руды с усреднительного склада показана на рисунке 3.5.

Таблица 3.7

Техническая характеристика экскаватора ЭКГ- 10

| № | Показатели | ЭКГ- 10 |

| 1 | Вместимость ковша; м3 | 10 |

| 2 | Максимальный радиус черпанья на уровне стояния; м | 12,6 |

| 3 | Максимальный радиус черпанья; м | 18,4 |

| 4 | Максимальный радиус разгрузки; м | 16,3 |

| 5 | Высота разгрузки при макс. радиусе разгрузки; м | 5,7 |

| 6 | Максимальная высота черпанья; м | 13,5 |

| 7 | Радиус разгрузки при макс. высоте разгрузки; м | 15,4 |

| 8 | Максимальная высота разгрузки; м | 8,6 |

| 9 | Радиус вращения кузова; м | 7,78 |

| 10 | Высота экскаватора без стрелы; м | 14,6 |

| 11 | Просвет под поворотной платформой; м | 2,765 |

| 12 | Рабочая скорость передвижения; км/ч | 0,42 |

| 13 | Уклон преодолеваемый при передвижении; град. | 12 |

| 14 | Среднее удельное давление на грунт; МПа | 0,216 |

| 15 | Скорость подъема ковша; м/с | 0,95 |

| 16 | Мощность сетевого эл.двигателя; кВт | 630 |

| 17 | Подводимое напряжение; В | 6000 |

| 18 | Продолжительность цикла; с | 30 |

| 19 | Масса экскаватора с противовесом; т | 395 |

Расчет производительности экскаватора ЭКГ-10:

Ширина заходки для экскаватора ЭКГ-10.

Аз = 1,5´ Rчу, м, (3.51)

где Rчу - максимальный радиус черпания на горизонте установки, Rчу=12,6 М.

Аз = 1,5 ´ 12,6 = 18,9 м

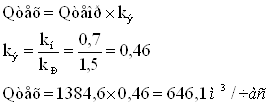

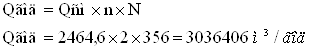

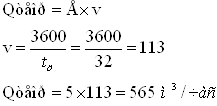

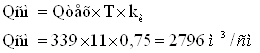

Производительность экскаватора ЭКГ-10 определяем по формуле:

Теоретическая:

(3.52)

(3.52)

Техническая:

(3.53)

(3.53)

Эксплуатационная:

(3.54)

(3.54)

где Т – продолжительность смены, час;

n – количество смен в сутках.

Годовая производительность:

(3.55)

(3.55)

где n – количество смен в сутки;

N – количество рабочих дней экскаватора, с учетом плановых простоев на ремонт.

Количество экскаваторов требуемых для выемки пустой породы:

экскаваторов (3.56)

экскаваторов (3.56)

Расчет производительности экскаватора ЭКГ-5:

Ширина заходки для экскаватора ЭКГ-5:

Аз = 1,5 ´ Rчу, м, (3.57)

где Rчу - максимальный радиус черпания на горизонте установки, Rчу=9,04 М.

Аз = 1,5 ´ 9,04 = 13,5 м

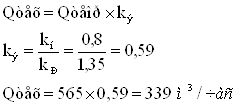

Производительность экскаватора определяем по формуле:

Теоретическая:

(3.58)

(3.58)

Техническая:

(3.59)

(3.59)

Эксплуатационная:

(3.60)

(3.60)

где Т – продолжительность смены, час;

(3.61)

(3.61)

где n – количество смен в сутки;

N – количество рабочих дней экскаватора, с учетом плановых простоев на ремонт.

Количество экскаваторов требуемых для выемки первичной руды:

экскаватора (3.62)

экскаватора (3.62)

Общий списочный парк экскаваторов составит:

ЭКГ-10 10

ЭКГ-5 2

3.5. Транспортирование горной массыТранспортировка горной массы осуществляется автосамосвалами БелАЗ-7519 грузоподъемностью 110 тонн;

Транспортировка вскрышных пород будет производится в отвалы "Южный" и “Северный”. Окисленная руда складируется на резервном складе окисленной руды, расположенного на отвале "Северный". Первичная руда вывозится в буферно-усреднительные склады первичной руды. В период неблагоприятных погодных условий и весенней распутицы планируется использовать как резерв отвалы “Западный – 2” и “Восточный”.

Подача руды на бункера осуществляется автосамосвалами БелАЗ-7540 грузоподъёмностью 30 тонн.

Таблица3.8

Технические характеристики автосамосвалов БелАЗ:

| Показатели | БелАЗ-7540 | БелАЗ-7519 |

| Грузоподъемность, т | 30 | 110 |

| Габариты, мм

| 7133´3480´3560 | 11250´6100´5130 |

| Радиус поворота, м | 8,7 | 12 |

| Объем кузова, м3: | ||

| геометрический- | 15 | 41 |

| с «шапкой»- | 18 | 56 |

Расчет ширины проезжей части при двух полосном движении рассчитываем по самому габаритному самосвалу БелАЗ 7519:

Шп.ч=2´(a+y)+x (3.63)

а – ширина кузова автосамосвала

y=0,5м – ширина предохранительной полосы

, x=0,5+0,005´v – безопасный зазор между кузовами встречных машин

где v – скорость движения машин, км/ч

x=0,5+0,005´40=0,7 (3.64)

Шп.ч= 2´(6,1+0,5)+0,75=13,9 м.

Расчет количества самосвалов для экскаватора ЭКГ-10:

Количество автосамосвалов необходимое для бесперебойной работы экскаватора. Породы вскрыши перемешаются на расстояние 3 км, и складируются во внешние отвалы.

Время рейса определяется по формуле:

Тр=2´tпер+tм+tр+tп, мин (3.65)

где tпер – время следования до отвала и обратно, мин.

![]() (3.66)

(3.66)

tм – время затраченное на маневры, мин. При тупиковой схеме погрузки время на маневры составляет 2,15мин

tр – время разгрузки = 1,5мин

tп – время погрузки, мин

tп=nковшей ´ tц

tп=5´26=130сек = 2,2мин

Тр= 2´6+2,15+1,5+2,2=17,8мин.

За один час автосамосвал совершит 3 поездки. За это время будет перевезено:

Qп.п = V ´ nп = 50´3 = 150 м3/час. (3.67)

где V – объем кузова автосамосвала, м3

nп – количество поездок самосвала от забоя экскаватора до отвала.

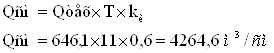

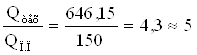

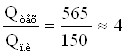

Часовая производительность экскаватора ЭКГ-10 составляет 646,15м3/час. Отсюда для бесперебойной работы экскаватора на вскрышных работах понадобиться :

NА= автосамосвалов БелАЗ-7519 (3.68)

автосамосвалов БелАЗ-7519 (3.68)

Для бесперебойной работы 10 экскаваторов понадобиться 50 автосамосвалов БелАЗ-7519

Расчет количества автосамосвалов для вывозки руды с усреднительного склада:

Первичная руда складируется в спец отвалы БУС (буферно-усреднительный склад), а затем подается на бункер фабрики, расстояние до бункера 1,5км.

Время рейса определяется по формуле:

Тр=2´tпер+tм+tр+tп, мин (3.69)

где tпер – время следования до бункера и обратно, мин.

![]() (3.70)

(3.70)

tм – время затраченное на маневры, мин. При сквозной схеме с петлевым разворотом время на маневры составляет 0,5мин

tр – время разгрузки = 1,5мин

tп – время погрузки, мин

tп= nковшей ´ tц

tп=5´23=113сек = 1,9мин

Тр= 2´3+0,5+1,5+1,9= 10 мин.

За один час автосамосвал совершит 6 поездок. За это время будет перевезено:

Qп.и = V ´ nп = 25´6 = 150 м3/час. (3.71)

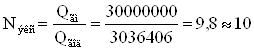

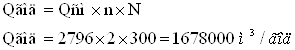

Часовая производительность экскаватора ЭКГ-5А составляет 565 м3/час. Отсюда для бесперебойной работы экскаватора на буферном складе понадобиться:

NА= автосамосвала БелАЗ-7540 (3.72)

автосамосвала БелАЗ-7540 (3.72)

Для бесперебойной работы 2 экскаваторов понадобиться 8 автосамосвалов БелАЗ-7540.

Общий парк карьерных автосамосвалов работающих на карьере составит, ед.:

БелАЗ-7519 40

БелАЗ-7540 8

4. ОТВАЛООБРАЗОВАНИЕ 4.1 Обоснование схемы отвалообразования и выбор оборудования

Складирование пород вскрыши производится во внешние отвалы.

Участки расположения отвалов характеризуются сильно расчлененными горным рельефом. Инженерно-геологические условия отсыпки благоприятны, так как значительную часть территории составляют коренные скальные породы, залегающие на глубине 0-3м под слоем древесно-щебеночного грунта.

В гидрогеологическом отношении площади под отвалами характеризуется минимальной обводненностью.

Коэффициент остаточного разрыхления принят и составляет 1,2.

Складирование пород вскрыши в несколько отвалов предопределяет сокращение расстояния транспортирования вскрыши.

Вскрышные породы действующих карьеров “Восточный” и “Западный” вывозятся во внешние отвалы: “Северный”, “Восточный”, “Южный” и “Западный I”. Попутно добываемая из карьеров сульфидная руда складируется в спецотвал первичных руд.

Местоположение и основные параметры отвалов определены с обеспечением наименьшего воздействия на окружающую природную среду и минимальных расстояний транспортировки вскрышных пород.

Углы откоса ярусов отвала приняты равными– 36-37 град., Высота ярусов принята до 30-40 м.

Результирующий угол отвала, с учетом берм между ярусами отвала шириной 40-50 м, составит не более 26 град.

Поскольку результирующий угол откоса отвалов 15-26 град. намного меньше естественного устойчивого угла откоса отсыпаемых пород 36-37 град., при этом угол наклона основания не превышает 6-8 град., а в основании отвалов залегают коренные породы, то устойчивость отвалов ограничивается только высотой отсыпаемого яруса.

По результатам расчетов при формировании яруса высотой 30 м под углом откоса 37 град. призма возможного оползания имеет отрицательное значение, т. е. поверхность скольжения отсутствует. При увеличении высоты яруса до 40 м, размер кровли вероятных призм оползания не превысит – 0,3 м, что в соответствии с принятой технологией отвалообразования обеспечивает безопасное производство работ в соответствии с требованиями ЕПБ .

Таким образом, для обеспечения устойчивости отвалов и безопасного производства работ высота отсыпаемого яруса отвала ограничивается высотой – 40 м, при этом ширина предохранительных берм принимается 40-50м.

Применение автомобильного транспорта на перевозке вскрышных пород предопределяет применение бульдозерного способа отвалообразования.

Для формирования и планирования отвалов выбираем бульдозеры D-355A, D-375A и Д-31В. Работы ведутся с поддержанием на разгрузочной площадке постоянного не менее 30 уклона, направленного в центр отвала. Автосамосвалы разгружаются за призмой возможного обрушения. Вне призмы возможного обрушения по всей протяженности бровки отвала отсыпается предохранительный вал, ограничивающий движение автосамосвалов.

Производительность бульдозера на отвальных работах, при перемещении на 5-10 м составит

![]() м3/см (4.1)

м3/см (4.1)

где М – призма волочения, м3;

Кп и Ки – коэффициенты потерь породы и использования бульдозера во времени;

Тц – время цикла, с;

Кр – коэффициент разрыхления породы в призме волочения.

Режим работы бульдозера на отвале принимается аналогично вскрышным работам 365 дней в году. Число рабочих дней бульдозера в году принимается равным 280 дней.

Годовая производительность одного бульдозера D-355A, составляет 4300 тыс. м3.

Схема работы оборудования на отвале показана на рис. 6.4.1.

Определяем площадь отвала по формуле:

S = (Wn·Кр/(h)*m)/nо, м2 (4.2)

где Wn – объем размещаемых вскрышных пород, м3;

Кр – коэффициент разрыхления пород в отвале;

h – высота отвала, м;

nо- количество отвалов;

m-количество ярусов.

S =(329707000· 1,15/ 40*2)/4= 1184884 м2

Определим число бульдозеров на отвал

Nб=Qо/Qгод, шт (4.3)

где: Qо – годовая производительность карьера по вскрыше

Qгод – годовая производительность бульдозера

Nб=2820000/4300000=7 шт.

Принимаем 7 бульдозеров на отвалы и один на зачистку рабочих площадок и временных трасс.

4.2.Определение параметров отвалов

Определяем длину одного отвального участка по условиям планировки по формуле:

Lоу = Qсм/Wо, м (4.4)

где Qсм – производительность бульдозера м3/смену;

Wо – удельная приемная способность отвала, м3/м;

Wо = Vа·λ/b, м3/м (4.5)

где Vа – вместимость кузова автосамосвала, м3;

λ – коэффициент кратности разгрузки по ширине кузова;

b – ширина кузова автосамосвала, м;

Wо = 41·1,5/6,5= 9,5 м3/м

Lоу = 7640/12,6=606 м;

На основании вышеприведенного можно сделать вывод, что принятое оборудование, его технические и технологические характеристики, а также основные параметры отвала соответствуют условиям разработки данного месторождения.

5. РЕКУЛЬТИВАЦИЯ

Рекультивационные работы предусматривается вести в период эксплуатации и завершения горных работ.

Рекультивация нарушенных земельных площадей и отвалов вскрышных пород отводятся под лесонасаждения и задернованные участки природоохранного назначения. При этом земельные участки подлежат переводу из категории лесных земель в категорию земель промышленности.

5.1. Характер нарушения земной поверхности

Общий земельный отвод сформировался из земельных участков, необходимых для размещения объектов ГОКа.

Характер нарушения земной поверхности будет состоять в строительстве карьера, отсыпке отвалов, строительстве автодорог, ЛЭП, нагорных и водоотводных канав, размещения вагончиков производственного назначения, дробильно-сортировочного комплекса по дроблению щебня, ремонтной площадки, складов ППС.

5.2. Направления рекультивации земель

Отвалы карьера:

-лесонасаждения поверху (отвал Северный) и задернованные участки природоохранного назначения по откосам.

Площадки и автодороги:

-задернованные участки природоохранного назначения по склонам.

Рекультивация земельных участков будет осуществляться последовательно в два этапа: первый – технический (горно-технический), второй – биологический (по договору с лесничеством).

Основная цель технического этапа - сохранение природной структуры поверхностного слоя для принятого направления рекультивации.

Согласно нормам на рекультивацию, снятие и рациональное использование плодородного слоя почвы, при производстве земляных работ, следует проводить на землях всех категорий, за исключением покрытых лесом с мощностью ПРС менее 10 см.

Мощность слоя ПРС по объектам строительства карьера составляет, в среднем, около 10 см, а местами полностью отсутствует. Поэтому с целью создания необходимого запаса плодородных почв, для восстановления нарушенных горными работами земель, предусматривается снятие ПРС, независимо от его малой мощности, совместно с подстилающими суглинками мощностью до 5 см. Полученная смесь из ПРС и суглинка образует гумуссированный почвенно-плодородный слой ( ППС). Мощность снимаемого слоя ППС –15 см. Технический этап рекультивации будет включать:

-снятие слоя ППС;

-погрузку и транспортирование ППС на временные склады;

-грубую и чистовую планировку поверхности отвалов (в период отсыпки) и других площадок перед рекультивацией;

-нанесение ППС на поверхности отвалов и площадок.

5.3. Режим и порядок рекультивационных работРежим работы по рекультивации: 150 рабочих дней в одну смену по 11 час, при 7-и дневной рабочей неделе. Работы по снятию ППС, нанесение его на подготовленные участки выполняются в теплый период года при температуре воздуха выше 5 град.

5.4. Срезка потенциально плодородного слоя (ППС)

Срезка ППС планируется на участках земной поверхности площадью 984,35 га.

Срезка, буртовка, погрузка и транспортировка ППС производится в соответствии с технологическими схемами, приведенными на рис. 7.4.1. и 7.4.2.

Срезка ППС осуществляется бульдозером на базе трактора Т-132 (180 л.с.) кВт, 243 (330 л.с.). Погрузка ППС производится экскаватором ЭО - 5225, транспорт - самосвалы КамАЗ-5511 (оборудование имеется на ГОКе).

При срезке ППС подается бульдозером в бурты, затем отгружается экскаватором в автотранспорт и вывозится на склад ППС. Средневзвешенная площадь бурта ППС, при коэффициенте разрыхления 1,25, составит 55 – 75 м2 (ширина основания 22-30 м, высота 2-6 м). Среднее расстояние перемещения бульдозером Б = 100-150 м.

5.5. Горно-планировочные работыДанный вид работ предусматривает выравнивание поверхностей отвалов для нанесения слоя ППС. Планировка поверхности отвалов предусматривается в период формирования поверхности отвалов бульдозером, по мере отсыпки отвалов.

Площадь планировки поверхности складов ППС предусматривается бульдозером после их формирования.

5.6. Укладка рекультивационного слояУкладка рекультивационного слоя будет включать нанесение ППС на поверхность объектов рекультивации.

Нанесение плодородного слоя, перевозимого автосамосвалами на спланированную поверхность, производится навалами ориентированными согласно розе ветров, которые разравниваются бульдозером. Расстояние между навалами рассчитано из условия нанесения ППС толщиной 0,10-0,13 м:

а=1,4Vавт /Кр*h*в=1,4х8/1,25х0,12х2,8 = 25 м (7.1)

где Vавт - объем кузова автосамосвала, м3; 1,4 - коэффициент, учитывающий пересыпку куч при разгрузке автосамосвалов; h - мощность наносимого плодородного слоя, м; в - ширина автосамосвала, м.

Полная рекультивация площадей ГОКа будет выполнена после принятия решения о ликвидации ГОКа. До этого решения не рекультивируется часть автодорог на отвалы.

5.7. Биологическая рекультивацияБиологическая рекультивация нарушенных земель будет проводиться после завершения комплекса работ горнотехнического этапа рекультивации, который завершается грубой и окончательной планировкой поверхности восстановленных объектов карьера.

Для уменьшения пылеобразования с Северного отвала проектом предусматривается лесокультурное восстановление площадь части поверхности и берм Северного отвала. Целесообразными для данного района древесными и кустарниковыми культурами являются тополь и ива.

Тополь-быстрорастущее, светолюбивое, требовательное к почве и влажности почвы порода. Может произрастать на обедненных почвах. В естественных условиях тополя растут по берегам рек и в речных долинах на свежих и влажных почвах, которыми будут являться грунты из отвалов вскрышных пород. Тополь широко применяется в культурах при облесении склонов оврагов, балок, берегов, водоемов. Быстрорастущие посадки тополя окажут существенное влияние на очистку воздушного бассейна от пыли и вредных выбросов.

Ива-светолюбивый, быстрорастущий кустарник, способен размножаться семенами, а также порослью от пня, черенками и кольями. Для условий карьера приемлемой для посадки является ива ломкая или верба, а для обеспечения декоративности озеленения - ива белая или ветла.

Схема посадки деревьев и кустарников приведена на рис. 7.7.1.

Все остальные площади восстанавливаются гидропосевом многолетних трав. Для посева многолетних трав, с целью облагораживания и озеленения восстанавливаемых земель необходимо внесение повышенных доз органических и минеральных удобрений (3 ц/га).

В связи с тем, что на отвалах наблюдается дефицит влаги, сдувание и быстрое таяние снегового покрова, необходимо принять меры по снегозадержанию и сохранению влаги. На рекультивируемых землях рекомендуется увеличивать норму высева семян в среднем на 20-30% против принятых но нормам. Целесообразно применить гидропосев семян трав с помощью гидравлических сеялок путем разбрызгивания гидросмеси семян, удобрений, мульчирующего материала и пленкообразователя (иногда структурообразователя), образующего защитную пленку, которая препятствует смыву семян и способствует их лучшему прорастанию.

Структурообразователи - это органические соединения на полимерной основе. В качестве пленкообразователей используются латексы и битумные эмульсии. В качестве мульчи применяются опилки, измельченная солома, дернокрошка, торф, пенопласт. Расход мульчирующего материала 200-400 г/м2. Необходимый компонент гидросмеси - минеральные удобрения, расход которых зависит от агрохимических показателей грунта.

Основной компонент гидросмеси - семена, высеваемых растений (в основном, костра), а основа гидросмеси вода (она же несущая сила при посеве). Вода берется из водоема отработанного карьера. Объемный расход смеси 1,2 л/м2. Гидропосев рекомендуется производить гидросеялкой МК-14-1. Гидросмесь наносят за 3-4 прохода гидросеялки. Площадь высева одной заправкой составляет 800-1200 м2.

6. ОСУШЕНИЕ И ВОДООТЛИВ 6.1.Карьерный водоотлив

Осушение карьерного поля «Восточный» осуществляется водопонизительными скважинами, расположенными на бортах карьера и открытым водоотливом.

Средний фактический водоотбор из понизительных скважин осушения составляет 3708 м3/сут, открытый карьерный водоотлив - 5311 м3/сут.

Скважины системы осушения оборудованы погружными электронасосными агрегатами марки ЭЦВ6-ЭЦВ8 производительностью от 6,3 до 40 м3/час. Общее количество скважин системы осушения карьера составляет 62 единицы, из них: в постоянной работе - 17, в резерве - 12, наблюдательных - 33. Максимальный фактический водоотбор из 173 м3/час.

Открытый карьерный водоотлив состоит из:

- главной передвижной насосной станции (ГПНС);

- перекачных насосных станций (ПНС-1и ПНС-2), перекачивающих воду в пруд-отстойник.

Все станции карьерного водоотлива оборудованы насосами марки ЦНС 180-170.

Отстоенная вода открытого карьерного водоотлива поступает в приемный резервуар насосной станции технической воды, оборудованной насосами марки ЦНС 180-212. Далее техническая вода подается по двум водоводам диаметром 200 мм каждый на ЗИФ.

Вода, поступающая из водопонизительных скважин, по двум сборным самотечным коллекторам диаметром 400 мм каждый отводится в руч. Олимпиадинский и частично в приемный резервуар насосной станции технической воды.

За счет откачек воды из водопонизительных скважин и открытого водоотлива из карьера сформировалась депрессионная воронка, которая развивается стабильно и предсказуемо: максимальное понижение наблюдается в центре карьера, а на бортах карьера по наблюдательным скважинам отмечается сезонное колебание динамического уровня подземных вод с максимальными отметками в период таяния снегов и плавным понижением после прохождения паводка.

Водоносные отложения распространены в зоне экзогенной трещиноватости, максимальная глубина которой в пределах карьера составляет 240 - 280 м. Разгрузка подземных вод в карьер происходит за счет их «проскока» через водопонизительную систему. Кроме того, наблюдается интенсивная разгрузка воды в карьер по зоне тектонического нарушения в восточном борту. На дне карьера данная вода собирается в два зумпфа, из которых она откачивается насосами. Каких-либо других проявлений разгрузки подземных вод по дну карьера не наблюдается. Из всего вышесказанного можно сделать вывод, что максимальная глубина обводненной зоны в образованиях кор выветривания и в трещиноватых коренных породах составляет 280 м. В зонах тектонических нарушений она может достигать 400 - 500 м.

На больших глубинах подземные воды практически отсутствуют, а породы становятся условно водоупорными. Особенностью участка является то, что интенсивно развитые здесь тектонические нарушения обуславливают блоковое строение, как по площади, так и по разрезу. Данные обводненные зоны формируют основную часть притока подземных вод в карьер в настоящее время.

6.2. Водопритоки в карьер

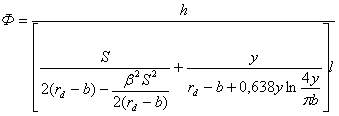

Определим приток подземных вод к водопонизительной системе по формуле

Q = k*h*S/Ф м3/сут, (6.1)

где k - коэффициент фильтрации пород;

h - средняя глубина фильтрационного потока (мощность водоносного горизонта);

S - величина понижения уровня подземных вод в расчетной точке, м;

Ф - функция понижения от действия водопонизительной системы.

При безнапорном водоносном слое "Ф" находится в зависимости от отношения "в/у", где в - половина ширины дна карьера; у -напор (ордината депрессионной поверхности) в расчетной точке, м. Исходя из гидрогеологических условий и параметров принимается y = h = S

При в/у < 0,5 значение Ф определяется по формуле

(6.2)

(6.2)

где rd - радиус депрессии при безнапорной фильтрации,

rd = r+2S(к*H)0,5 (6.3)

где r - приведенный радиус водопонизительной системы, равный 0,25L, где L - длина карьера по дну.

=0,25*300+2*185(0,39*185)0,5=3217,8 м

=0,25*150+2*185(0,155*185)0,5=2018,8 м

=6,78

=6,78

=9,33

=9,33

Qвост = 0,39*185*185/6,78=1968,7 м3/сут

Qзапад=0,155*185*185/9,33=568,5 м3/сут

Расчеты притоков подземных вод приведены в таблице 6.1.

В пределах существующей воронки депрессии, сформировавшейся за счет водоотлива из карьера «Восточный» при отработке участка «Западный» начнет развиваться новая воронка депрессии.

Таблица 6.1

Приток подземных вод в карьер "Восточный" и участок "Западный"

| Исходные данные для расчета притоков подземных вод | Обознач. | "Восточн." | "Западн." | Примечания |

| Средняя глубина фильтрационного потока (мощность водоносного горизонта),м | h | 185 | 185 | |

| Величина понижения уровня подземных вод в расчётной точке, м | s | 185 | 185 | |

| Коэффициент фильтрации пород, м/сут | k | 0,39 | 0,155 | |

| Половина ширины дна траншеи (выработки), м | b | 75 | 45 | |

| Напор (ордината депрессионной поверхности) в расчётной точке, м | y | 185 | 185 | |

| Угол заложения откоса, 600 | b | 0,577 | 0,577 | Ctg600 = 0,577 |

| Непониженный напор подземных вод в водоносном горизонте, м | H | 185 | 185 | |

| Длина карьера по дну на конец отработки, м | l | 300 | 150 | |

| Расчёт притоков подземных вод | ||||

| Приведённый радиус водопонизительной системы, м | r | 55,0 | 37,5 | |

| Радиус депрессии при безнапорной фильтрации, м | rd | 3217,8 | 2018,8 | |

| Функция понижения от действия водопонизительной системы | Ф | 6,78 | 9,33 | |

| Приток подземных вод к водопонизительной системе, м3/сут | Q | 1968,7 | 568,5 | |

| Приток подземных вод к водопонизительной системе, м3/час | Qч | 82,0 | 23,7 |

Основная воронка депрессии от водоотлива из карьера «Восточный» будет «осложнена» воронкой, которая начнет формироваться за счет водоотлива с участка «Западный».

В связи с тем, что в представленных выше расчетах притоков подземных вод толщина горных пород представлена условно-однородной водоносной, водопонизительная система приводится к одной схеме и итоги расчета приблизительны, значения притоков показаны в табл. 6.2. Значения водопритоков по источникам их формирования приведены в табл. 6.3.

Таблица 6.2

Значения притоков за счет подземных вод

| Методы расчетов | Количество притоков в карьер «Восточный», м3/сут (м3/час) | Количество притоков на участок «Западный», м3/сут (м3/час) | Суммарное значение притоков, м3/сут (м3/час) |

| 1 | 2 | 3 | 4 |

| 1. Аналитический метод при одновременном освоении карьера «Восточный» и участка «Западный» | 8640 (360) | 936 (39) | 9576 (399) |

| 2. Балансовый метод | 7440 (310) | 1176 (49) | 8616 (359) |

| 3. Метод гидрогеологических аналогий | - | 2304(96) | |

| Среднее значение притоков за счет подземных вод, м3/сут (м3/час) | 8048(335) | 1464 (61) | 9512 (396) |

Водопритоки за счет жидких атмосферных осадков и снеготаяния определены по формуле:

Q = а*h*F м3/сут, (6.4)

где a - коэффициент поверхностного стока;

h - максимальное среднесуточное количество осадков, м;

F - площадь карьера по поверхности - м2.

Водопритоки за счет жидких атмосферных осадков (V-IХ месяцы):

в карьер «Восточный»: Qатм = 0,369/120*0,6*2347000 = 4330 м3/сут (180м3/час);

на участок «Западный»: Qатм = 0,369/120*0,6*934040 = 1723 м3/сут (72 м3/час)

Таблица 6.3

Значения водопритоков по источникам их формирования

| Виды прогнозных водопритоков | Количество притоков в карьер «Восточный», м3/сут (м3/час) | Количество притоков на участок «Западный», м3/сут (м3/час) | Суммарное значение притоков, м3/сут (м3/час) |

| Притоки за счет подземных вод (нормальный водоприток) | 8048 (335) | 1464 (61) | 9512 (396) |

| Притоки за счет ливневых осадков | 9998 (417) | 3979 (166) | 13977 (583) |

| Максимальный водоприток, м3/сут (м3/час) | 18046 (752) | 5443 (227) | 23489 (979) |

Водопритоки за счет снеготаяния с коэффициентом 0,5 (вывоз снега с породой):

в карьер «Восточный»: Q снег. = 0,471/240*0,6*0,5*2347000 = 1382 м3/сут (58 м3/час);

на участок «Западный»: Q снег. = 0,471/240*0,6*0,5*934040 = 550 м3/сут (23 м3/час).

Суммарные значения водопритоков за счет жидких атмосферных осадков и снеготаяния будут равны:

в карьер «Восточный»: 4330 + 1382 = 5712 м3/сут (238 м3/час);

на участок «Западный»: 1723 + 550 = 2273 м3/сут (95 м3/час).

Похожие работы

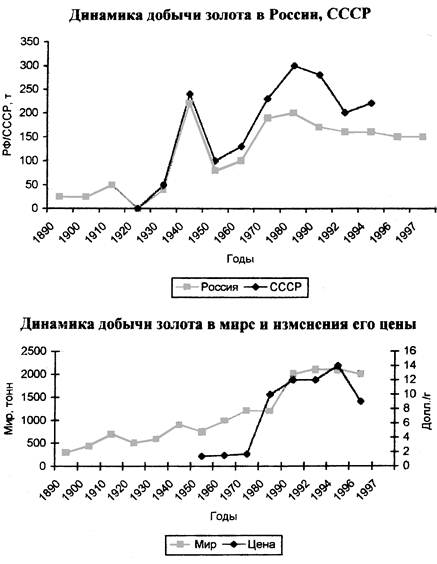

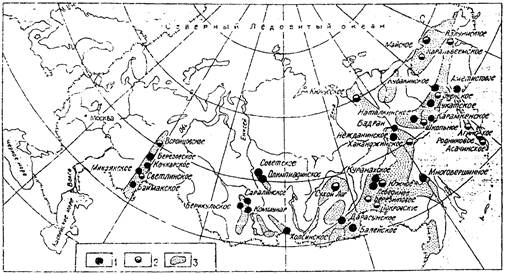

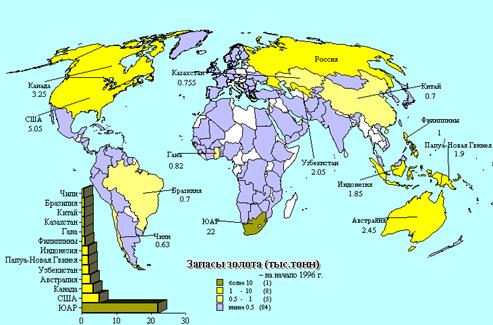

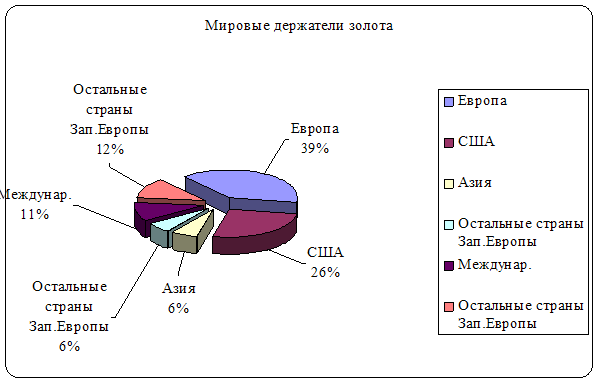

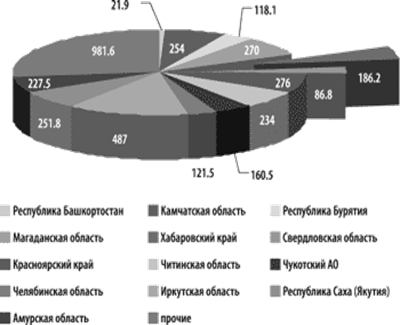

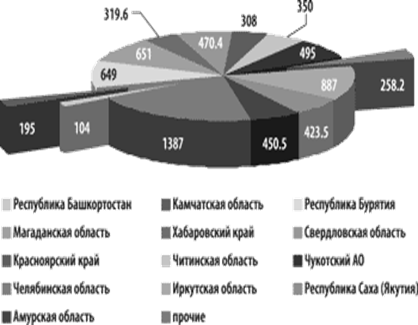

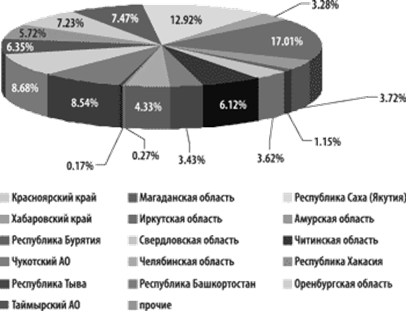

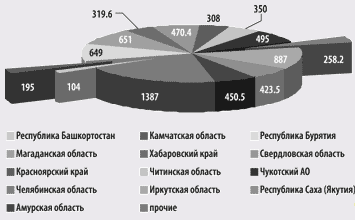

... , Папуа-Н. Гвинея). В России обеспеченность выявленными запасами золота даже при увеличении его добычи составляет несколько десятилетий. В отличии от других стран наибольшее количество известных крупнейших месторождений золота России приурочено к миогеосинклинальным складчатым областям. Все они относятся к прожилково-вкрапленным рудам. Общие запасы в них оцениваются в 2600 т., из которых пока ...

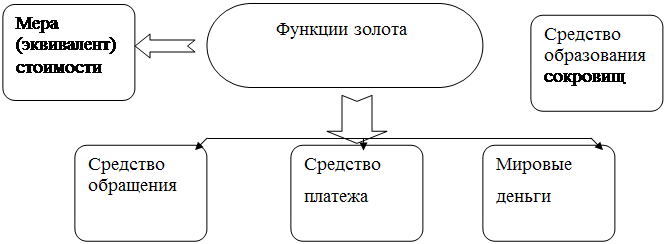

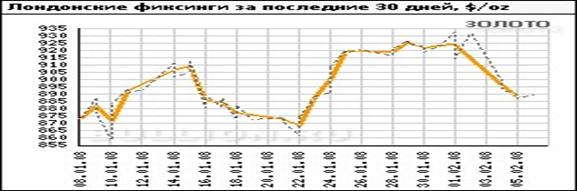

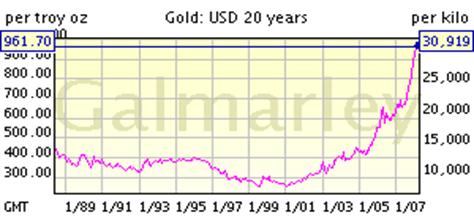

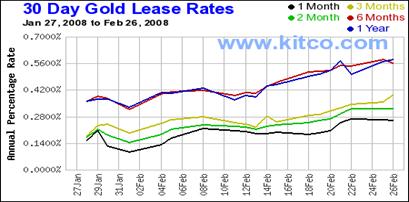

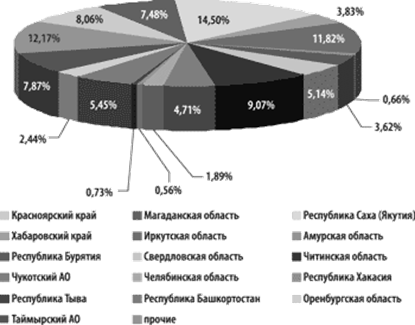

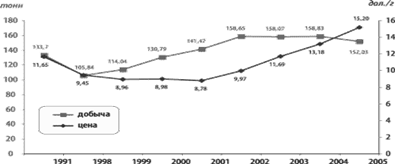

... динамики курса доллара и цен на золото. Разнонаправленность движения этих показателей обусловлена историческим ходом конкурентной борьбы, которую вели между собой доллар и золото за право верховенства в рамках мировой валютной системы. Следовательно, факторы, вызывающие снижение курса доллара (прежде всего, ухудшение общеэкономической ситуации в США), в той или иной мере могут стимулировать рост ...

... , а также из некоторых других материалов высокохудожественной обработки. Производство является также одним из важнейших факторов, влияющих на формирование потребительских свойств и качество ювелирных товаров. По способу производства ювелирные изделия бывают индивидуального и массового (серийного) изготовления. Основными процессами производства ювелирных изделий являются следующие: заготовка ...

... нового банковского рынка) связано с формированием холдингов, способных гибко маневрировать как природными, так и финансовыми ресурсами, обеспечивая устойчивость своего финансового положения при разной конъюнктуре рынка драгоценных металлов и камней. Список литературы 1. Федеральный Закон РФ от 26 марта 1998 г. 41-ФЗ "О драгоценных металлах и драгоценных камнях". 2. Федеральный Закон РФ ...

0 комментариев