Навигация

Описание и расчет вакуум-выпарного кристаллизатора

3.3 Описание и расчет вакуум-выпарного кристаллизатора

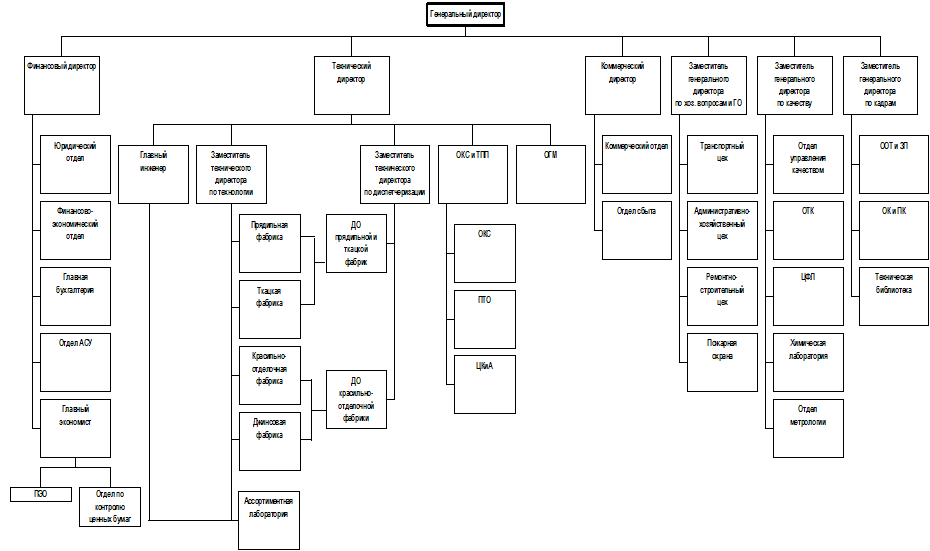

Выделение медного купороса из медеэлектролитных растворов предусматривается в три стадии выпарной кристаллизации. Это один из основных процессов производства медного купороса на предприятии ОАО «Уралэлектромедь».

Отработанный электролит завода «Уралэлектромедь» содержит повышенное количество примесей NiSO4, FeSO4, As2O3, ZnSO4, CaSO4 и др. Выведенный из электролитных ванн передаточный электролит направляют на нейтрализацию свободной серной кислоты черновой медью с последующей трехстадийной упаркой раствора и кристаллизацией медного купороса.

На ряде действующих медеэлектролитных заводов этот процесс осуществля-ется в вакуум-выпарных аппаратах с вынесенной греющей камерой, которые работают периодически, так как на теплопередающей поверхности происходит интенсивное образование нерастворимой и механически прочной накипи, состоящей преимущественно из сульфата.

СверНИИхиммашем были проведены исследования вакуум-кристаллизации производственного раствора в опытных циркуляционных кристаллизаторах разных конструкций. На основании полученных результатов была разработана и успешно внедрена в эксплуатацию в цехе медного купороса ОАО «Уралэлектромедь» выпарная вакуум-кристаллизационная установка, а также были приняты следующие технические решения:

· процесс упаривания на «кристалл» проводится непрерывно в выпарном вакуум – кристаллизаторе двухконтурного типа;

· температура упарки раствора и кристаллизации медного купороса поддерживается в интервале 30 – 500С;

· греющая камера установлена в наружном циркуляционном контуре вакуум-кристаллизатора на нагнетательной линии циркуляционного насоса. Через греющую камеру осуществляется циркуляция осветленного маточного раствора, отбираемого из внутренней отстойной камеры кристаллизатора;

· размер кристаллов в циркулирующей суспензии регулируется изменением скорости истечения струй маточного раствора из сопла струйного насоса (до 20,5 м/с) и температуры перегрева осветленного маточного раствора в греющей камере (от 5 до 150С);

· работа установки непрерывная;

· для гарантированного достижения заданной производительности по кристаллическому медному купоросу Генпроектировщику предусмотрена резервная нитка, обеспечивающую работу любой из выпарок I ой - IIIой стадий при остановке ее (нитки) на ремонт или ревизию.

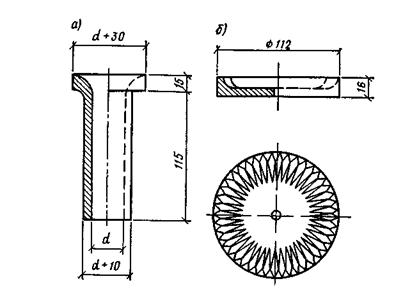

Вакуум-кристаллизационная установка включает в себя следующее оборудование: вакуум-кристаллизатор ВВК; напорный бак Нб; бак-мешалку Бм; поверхностный конденсатор ПК; пароэжекторный блок ПЭБ; циркуляционный насос Нц; вакуумный насос Нв; конденсатный бак К; систему воздуховодов для отвода сокового пара и создания разряжения в корпусе ВВК; автоматизированную систему управления технологическим процессом.

Характеристика оборудования вакуум-кристаллизационной установки представлена в табл. 3.1.

Таблица 3.1. Характеристика оборудования выпарной вакуум-кристаллизационной установки

| N | Наименование | Характеристика | Назначение | |

| 1 | Напорный бак, (Н) | Рабочий обхъем – 8,0м3, теплообменник-змеевик паровой | Накопление исходного раствора | |

| 2 | Выпарной вакуум-кристал-лизатор, (ВВК) | Емкость полная – 50м3 рабочая – 20м3 | Выпаривание растворителя с одновременной кристаллизацией медного купороса | |

| 3 | Греющая камера (Гк) | 3‑ходовый горизонтальный кожухотрубный теплообмен-ник с теплопередающими трубками из титана ВТ! – 0 размерами (38х2х4000) мм или (38х2х3000) мм. Поверхность теплообмена (по наружному диаметру теплообменных трубок) 50м2 | Циркуляция и нагрев осветленного маточного раствора, отбираемого из отстойной камеры | |

| 4 | Поверхностный конденсатор (Пк) | Трубчатый теплообменник, площадь теплообмена -136м2 | Поддержание необхо-димого разряжения в сепараторе за счет конденсации вторич-ного (сокового) пара | |

| 5 | Двухступенчатый пароэжекторный блок (ПЭБ) | Эжектор, теплообменник, производительность по отсасываемой парогазовой смеси – 75 кг/ч | Для удаления неконденсирующихся газов из поверхност-ного конденсатора | |

| 6 | Вакуум-насос (Нв) | Тип ВВН‑3Н, производительность по отсасываемой парогазовой смеси 3м3/мин. | Для удаления в атмосферу неконденсирующихся в ПК и ПЭБ газов | |

| 7 | Циркуляционный центробежный насос (Нц) | Тип Х‑280/29 – КСД, подача 200м3/ч, напор -29 м, частота вращения рабочего колеса – 1500 об/мин | Транспортировка рабочего раствора по наружному циркуляционному контуру | |

| 8 | Бак-мешалка (Бм) | Аппарат с перемешивающим устройством, рабочий объем 2м3 | Емкость для отбора суспензии из аппарата | |

| 9 | Центробежный насос | Тип АХ‑65–40–200‑КСД, подача 25м3/ч, напор -50 м, Тип АХ‑50–32–206 КСД, подача 12,5м3/ч, напор -50 мм | Транспортировка суспензии на центрифугу для разделения | |

| 10 | Механический кристаллизатор (Мк) | Аппарат с перемешивающим устройством и водяной рубашкой, поверхность охлаждения 8,3м2, рабочий объем -2,95м3 | ||

| 11 | Бак конденсатный (К) | Рабочий объем -4м3 | Для приема конденсата греющего и вторичного пара с переливной колонкой гидрозатво-ром, бак является общим с ВВКII, III стадии | |

| 12 | Центробежный насос (Нц) | Тип ОХ‑50–125–160 КСД, подача – 25м3/ч, напор – 32 м | Для откачки конденсата греющего и вторичного пара, общий с ВВК II и III стадии | |

Медный купорос является продуктом процесса кристаллизации сернокислой меди из насыщенных сернокислых растворов.

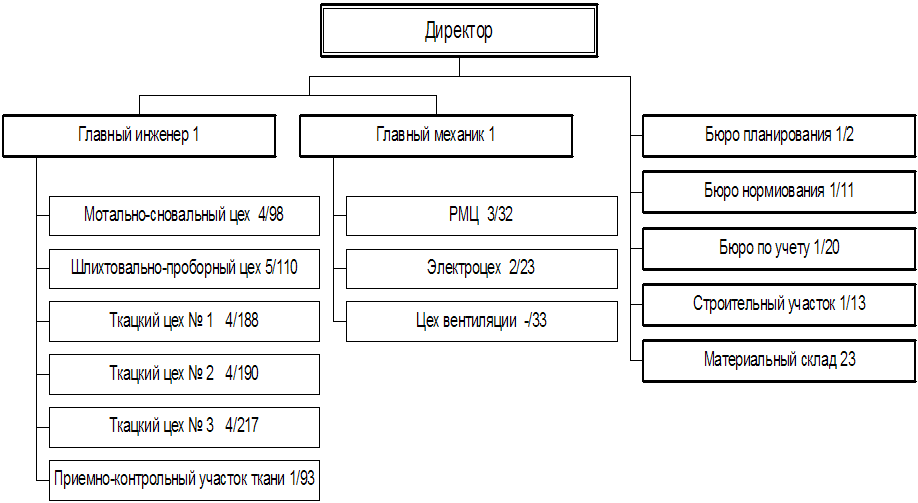

Процесс выпарной вакуум-кристаллизации организован в три стадии. На первых двух стадиях производится медный купорос продукционный, на третьей стадии ведется кристаллизация медного купороса с целью извлечения его из маточных растворов после второй стадии (для возврата в начало процесса вакуум – кристаллизации).

Маточный раствор после третьей кристаллизации, содержащий остаточную медь до 60 г./л и значительное количество никеля, направляется в отделение обезмеживания и в производство никеля сернокислого реактива марки «ч».

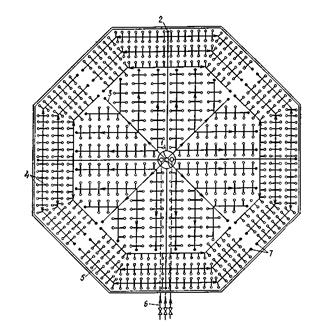

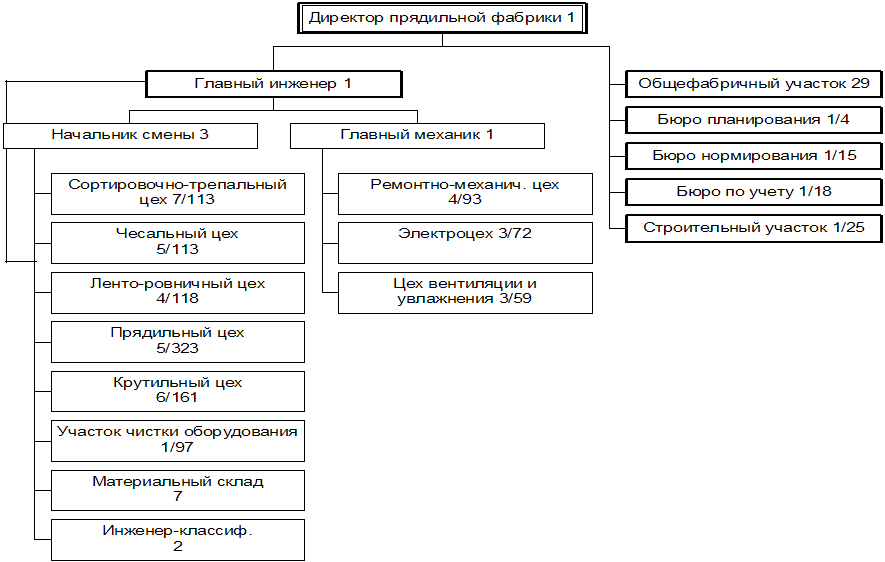

Принцип работы вакуум-выпарного кристаллизатора следующий: исходный раствор из напорного бака Нб непрерывно самотеком поступает в нижнюю часть вакуум-кристаллизатора через штуцер (поз. 8) и смешивается с циркулирующей суспензией.

Под действием напора, создаваемого циркуляционным насосом (поз. 11), перегретый маточный раствор, поступающий из греющей камеры (поз 12), вытекая из сопла (поз. 9) струйного насоса с большой скоростью, подсасывает суспензию, циркулирующую в аппарате.

Поступающий исходный раствор и образовавшаяся смесь поднимается по центральной циркуляционной трубе (поз. 3) вверх и на выходе из нее вскипает вследствие наличия разряжения 1,5–1,9 кПа в сепараторе (поз. 2) вакуум – кристаллизатора.

При кипении раствор теряет тепло перегрева и охлаждается до равновесной температуры кипения раствора при данном остаточном давлении. В результате охлаждения, а также за счет испарения при кипении части растворителя, в растворе создается пересыщение и происходит выделение зародышей кристаллической соли медного купороса и рост кристаллов на зародышах, которые поступили ранее из центральной циркуляционной трубы (поз. 3) в зону кипения.

Образовавшиеся кристаллы в виде суспензии частично выводятся из вакуум – кристаллизатора. Основная часть образовавшейся в зоне кипения суспензии движется по кольцевому зазору между стенкой корпуса, цилиндрической отстойной перегородкой (поз. 4) и центральной циркуляционной трубой (поз. 3), опускаясь в нижнюю часть кристаллизатора.

По мере движения вниз, происходит снятие остаточного пересыщения раствора на поверхности готовых кристаллов и сгущение кристаллов, путем отвода части осветленного маточного раствора и мелкодисперсной фракции из отстойной камеры (поз. 15) в наружный циркулярный контур (поз. 7, 11). При этом осветленный маточный раствор с мелочью из отстойной камеры по обратной циркуляционной трубе (поз. 7) засасывается циркуляционным насосом (поз. 11) и нагнетается им в греющую камеру (поз. 12).

Далее нагретый в греющей камере маточный раствор поступает в сопло струйного насоса (поз. 9), где он используется в качестве рабочей жидкости. Струя нагретого раствора, вытекая из сопла с большой скоростью, подсасывает исходный раствор, подаваемый в эту зону сепаратора, и суспензию, движущуюся вниз, и нагнетает образовавшуюся смесь в центральную трубу. Цикл многократно повторяется.

Таким образом, суспензия, непрерывно движущаяся в корпусе кристаллизатора по центральной трубе (поз. 3) вверх и вне центральной трубы вниз, образует внутренний циркуляционный контур, здесь происходит рост и укрупнение кристаллов до определенной величины с последующим выводом готовых кристаллов из аппарата.

Осветленный маточный раствор, непрерывно отбираемый из отстойной камеры (поз 15) и движущийся по обратной циркуляционной трубе (поз 7) во всасывающий патрубок циркуляционного насоса, а затем нагнетаемый через трубки греющей камеры (поз. 12) в сопло (поз. 9), образует наружный циркуляционный контур, здесь происходит перегрев раствора с одновременным растворением зародышей.

С целью достижения определенной интенсивности теплопередачи в греющей камере и исключения солевых отложений на теплопередающих поверхностях греющих трубок, за счет высокой скорости движения раствора по трубкам, греющая камера выполнена 6‑ходовой по раствору.

Отвод продукционной суспензии из вакуум–кристаллизатора может

осуществляться непрерывно тремя способами:

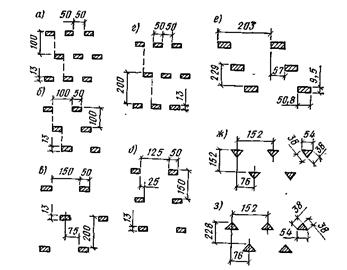

· на I стадии с донной части аппарата – через стакан (поз. 24);

· на II стадии с уровня кипящего раствора – через «фонарь»;

· на III стадии – через пульпоотводящую трубу (поз. 10).

Эти пульпоотводящие узлы выполнены таким образом, что при работе их в вакуум – кристаллизаторе автоматически поддерживается рабочее положение уровня раствора. Основным является отвод продукционной суспензии с донной части аппарата.

На процесс кристаллизации оказывают влияние следующие факторы:

а) Температура

Повышение температуры пересышенного раствора увеличивает скорость образования кристаллических зародышей. С повышением температуры снижается поверхностное натяжение между раствором и образующимся микрозародышем и облегчается работа по образованию мелких кристаллов.

Для создания условий роста кристаллов необходимо регулировать процесс (снижать) образования микрозародышей. На практике это достигается путем поддержания разницы температур на входе и выходе из греющей камеры, для того, чтобы микрозародыши успевали раствориться, проходя по трубкам греющей камеры.

б) Растворимые примеси

Примеси, присутствующие в растворе, оказывают различное влияние на скорость образования центров кристаллизации, одни из них резко повышают скорость кристаллизации, другие действуют как поверхностно – активные вещества на поверхности микрозародышей и препятствуют кристаллизации пересыщенных растворов.

Для определения расчетных технологических параметров работы оборудования проведены материально – тепловые расчеты. В расчетах приняты номинальные значения параметров.

Уравнение материального баланса

ύ0iρ0i = ύsi ρci + W, (11)

где ύ0, ύs– объемный расход исходного раствора и суспензии, м3/ч;

ρ0, ρc– плотностьисходного раствора и суспензии, кг/м3;

W – массовый расход вторичного пара, кг/ч;

i – индекс, обозначающий стадию кристаллизации.

Расход вторичного пара после преобразования уравнения

Wi = ύ0iρ0i – ύsi ρci (12)

Расход вторичного пара на каждую стадию равен:

Первая стадия W1 = 4,69 х 1155 – 1,85х 1395 = 2836 кг/ч;

Вторая стадия W2 = 1,49х1200 – 0,75х1400 = 738 кг/ч;

Третья стадия W3 = 2,44х1255 – 1,63х1380 = 813 кг/ч/

Уравнение теплового баланса кристаллизатора:

S0i C0i t0i + λ Sкр.i + φгр.i = Wi ίi + (S0i – Sкр. i – Wi)* Cмi ti + Sкр.i Cкр ti + φгрCкi tкi (13)

откуда расход греющего рара с учетом его неполноты конденсации равен

φгр. i = 1,05 ![]() , (14)

, (14)

где S0i, Sкрi – массовый расход исходного раствора и кристаллического медного купороса, кг/ч.

S0 = υ0 ρ0 (15)

λ = – 315,3 кДж/кг – теплота кристаллизации медного купороса;

C0i, Cмi, Cкр, Cкi– теплоемкость исходного раствора, маточного раствора, кристаллов медного купороса, конденсата греющего пара, кДж/кгС0;

t0i – температура исходного раствора, 0С;

ti = 450С, температура кристаллизации;

tк = tгр – 2 = 105 – 2 = 103 0С;

tni = ti – δ – температура вторичного пара, 0С;

tni = 45 – 5 = 400С;

δ = 50 С – температурная депрессия упаренного раствора;

ϊ= 2574 кДж/кг – теплосодержание вторичного пара при температуре;

ϊг = 2684,1 кДж/кг – теплосодержание греющего пара;

1,05 – коэффициент, учитывающий неполноту конденсации греющего пара.

По формуле (14) рассчитаем расход греющего пара на каждую стадию кристаллизации.

I стадия выпарки

φгр. 1= 1,05*![]() = 3048,5 кг/ч;

= 3048,5 кг/ч;

φгр. 2= 1,05![]() = 832 кг/ч;

= 832 кг/ч;

φгр. 3= 1,05![]() =990 кг/ч.

=990 кг/ч.

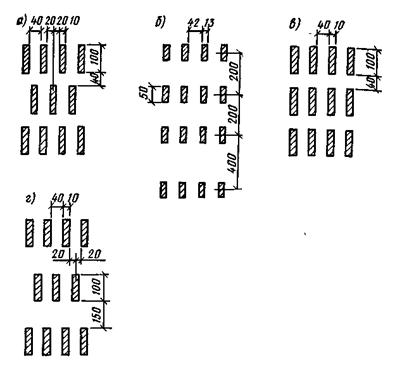

Определим напор и выберем циркуляционный насос.

Циркуляционный насос, установленный в наружном циркуляционном контуре, должен обеспечить требуемую подачу раствора для преодоления гидростатического давления, возникающего за счет разности плотностейй суспензии внутри аппарата и маточного раствора в наружном контуре.

В днище кристаллизатора установлено сопло, которое вместе с центральной циркуляционной трубой образует струйный насос, обеспечивающий циркуляцию суспкнзии по внутреннему контуру.

Определяющим геометрическим параметром струйного насоса является отношение площади поперечного сечения камеры смешения (центральной циркуляционной трубы) к площади поперечного сечения выходного отверстия сопла. Оптимальное значение отношения этих сечений для струйного насоса без диффузора определяем из уравнения

![]() , (16)

, (16)

n = ![]() , (17)

, (17)

где υн – удельный объем инжектируемой среды – суспензии на входе в сечение между соплом и нижним торцом циркуляционной трубы, м3/кг.

υн= 1/ρс, (18)

где υс – удельный объем смешанного потока на выходе из центральной циркуляционной трубы

υс = 1/ρс, (19)

υр – удельный объем рабочей среды, маточного раствора, подаваемого циркуляционным насосом в сопло, м3/кг

Подставляя значения в формулы (18, 19) имеем

υс/ υр = ρм/ ρс = 0,786;

υн/ υр = ρм/ ρс = 0,786.

φ2 = 0,975 – коэффициент скорости в центральной циркуляционной трубе (камере смешения)

φ4 = 0,925 – коэффициент скорости во входном сечении камеры смешения (во входном нижнем поперечном сечении центральной трубы).

Подставляя значения параметров в формулу (16) имеем

![]() =

=

=1,612 (1+7,27)2 – 0,628*1,013 *7,272= 76,6.

Расход циркулирующей по внутреннему контуру суспензии равен

υц = (1 + u) υн.ц=(1+7,27) 92,5 = 765 м3/ч,

где u – коэффициент инжекции, кг/кг;

υн.ц – подача насоса, м3/ч.

Расчетное расстояние от выходного сечения сопла до входного сечения камеры смешения определим из следующего уравнения

l с = ![]() =

= ![]() ,

,

d – опытная константа.

Рассчитаем длину цилиндрической части камеры смешения

lкц = (6 – 10) dm = (6 – 10) 350 = 2100 – 3500 мм,

где dm – диаметр центральной циркуляционной трубы, мм.

Найдем рабочий объем зоны кристаллизации

υк = υ3 – υо.к = 11 – 2,5 = 8,5 м3,

где υ3 = 11 м3 – общий объем, заполненный раствором в рабочем режиме;

υо.к = 2,5 м3 – объем осветленного маточного раствора.

Общий тепловой поток в конденсаторе равен

Q1= r ![]() = 2406,5

= 2406,5![]() 1895,8 кВт;

1895,8 кВт;

Q2 = 2406,5![]() кВт;

кВт;

Q3 = 2406,5![]() кВт.

кВт.

Производительность вакуум насоса следующая

υвн = ![]() =

=![]() м3/с = 0,7м3/мин, зимой;

м3/с = 0,7м3/мин, зимой;

υвн =![]() м3/с = 1,3 м3/мин, летом,

м3/с = 1,3 м3/мин, летом,

где Rв = 288,4 Дж/кг*град – газовая постоянная для воздуха;

Р – давление абсолютное паровоздушной смеси на выходе из эжектора, Па;

РH2O – парциальное давление водяных паров при температуре паровоздушной смеси, Па.

При рассмотрении работы вакуум-выпарной установки были замечены следующие зависимости:

– средний размер кристаллов, получаемых в выпарном вакуум – кристаллизаторе с двойным контуром, зависит от гидравлического и температурного режимов в аппарате;

– по химическому составу готовый продукт, как правило, отвечает требованиям соответствующего сорта, отклонения могут возникать из-за повышенного содержания мышьяка в исходном растворе;

– минимальный расход осветленного маточного раствора, при котором обеспечивается устойчивая циркуляция суспензии в корпусе аппарата, зависит от диаметра сопла струйного насоса, концентрации и крупности циркуляционных кристаллов;

– отложений накипи на поверхности теплообмена в греющей камере не обнаружено;

– один раз в смену должна осуществляться промывка стенок сепаратора небольшим количеством воды, подаваемой в разбрызгивающие устройства;

– с целью понижения содержания мышьяка требуется контрольная фильтрация исходного раствора от дисперсных взвесей.

В результате расчетов можно сделать вывод о том, что рассматриваемый аппарат способен обеспечить требуемую мощность и может использоваться для получения медного купороса.

3.4 Автоматизация и контроль производства

Автоматизация производства позволяет увеличить производительность оборудования, снизить расходные коэффициенты исходного сырья и материалов, а также обеспечить безопасность персонала на рабочих местах.

Похожие работы

... 14,2 16,0 11 Сульфаты, мг/дм3 56 49 61 48 60 57 12 Микробиологический тест, кол./мл - - - - - - 13 Скорость коррозии, мм/год 0,10 0,16 0,17 0,09 0,12 0,15 3. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ 3.1. Усовершенствование метода водоподготовки производства этилбензол-стирола реагентами фирмы «Nalco» Вода является основным охлаждающим агентом, используемым во всех отраслях ...

... ходом процесса. Через 3 минуты внесите в одну из пробирок раствор хлорида натрия. Что вы наблюдаете? Проведите анализ опытов а) и б). Глава 2. Методика изучения растворов. Теория растворов – одна из ведущих теорий курса химии. Причины важности темы кроется не только в том, что она имеет большое практическое значение, но и прежде всего ...

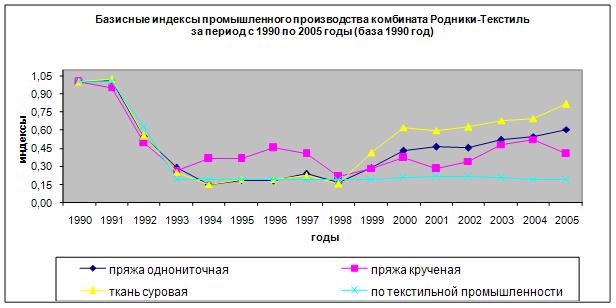

... 145 761 138 892 162 142 169 012 дек.05 169 012 147 915 166 203 187 300 2. МАРКЕТИНГОВАЯ, ПРЕДПРИНИМАТЕЛЬСКАЯ И КОММЕРЧЕСКАЯ ДЕЯТЕЛЬНОСТЬ ОАО «РОДНИКИ - ТЕКСТИЛЬ» 2.1 Анализ конкурентов Конкуренция - состязательность хозяйствующих субъектов, когда их самостоятельные действия эффективно ограничивают возможность каждого из них односторонне воздействовать на общие условия обращения ...

... из темного стекла, закрывают корковой пробкой с хлоркальциевой трубкой и хранят в темном месте, так как на свету в нем образуются перекиси, вызывающие взрывы. ЭКСПЕРТИЗА РЫБЫ И РЫБНЫХ ПРОДУКТОВ Рыбу и рыбную продукцию принимают по количеству и качеству партиями. Партией считается определенное количество продукции одного наименования, способа обработки и сорта, одного предприятия-изготовителя, ...

0 комментариев