Химико-термическая обработка

Химико-термической обработкой называется процесс поверхностного насыщения стали различными элементами, путем их диффузии из внешней среды при высокой температуре. Цель химико-термической обработки-поверхностное упрочнение металлов и сплавов и повышение их стойкости против воздействия внешних агрессивных сред при нормальной и повышенной температурах.

Процессы химико-термической обработки состоят из трех стадий :

диссоциации, которая заключается в распаде молекул и образовании активных атомов

диффундирующего элемента .Например, диссоциации окиси углерода 2СО-СО2+С или аммиака 2НN3-3Н2+2N;

адсорбиции, т.е. кантактирования атомов диффундирующего элемента с поверхностью стального изделия и образования химических связей с атомами металла; диффузии, т.е. проникновения насыщающего элемента в глубь металла.

Скорость диффузии при проникновении диффундирующих атомов в решетку растворителя будет выше, если при взаимодействии образуется твердые растворы внедрения, и значительно ниже, если образуются твердые растворы замещения.

Концентрация диффундирующего элемента на поверхности зависит от притока атомов этого элемента к поверхности и от скорости диффузионных процессов, т.е. отвода этих атомов в глубь металла.

Толщина диффузионного слоя зависит от температуры нагрева, продолжительности выдержки при насыщении и концентрации диффундирующего элемента на поверхности.

Чем выше концентрация диффундирующего элемента на поверхности детали, тем выше толщина слоя. Чем выше температура процесса, тем больше скорость диффузии атомов, а следственно, возрастает толщина диффузионного слоя.

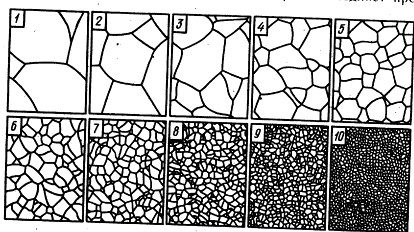

Границы зерен являются участками, где диффузионные процессы облегчают из-за наличия большого числа дефектов кристаллического строения. Если растворимость диффундирующего элемента в металле мала, то часто наблюдается преимущественная диффузия по границам зерен. При значительной растворимости диффундирующего элемента в металле роль пограничных слоев уменьшается. В момент фазовых превращений диффузия протекает быстрее.

Цементация

Цементацией называется процесс насыщения поверхностного слоя стальных изделий углеродом. Цементация осуществляется с целью получения высокой твердости на поверхности изделия при сохранении вязкой сердцевины, она способствует повышению износостойкости и предела выносливости.

Цементацией подвергают детали из низкоуглеродистых сталей (до 0,25% ), работающие в условиях контактного износа и знакопеременных нагрузок (втулки, поршневые пальцы, кулачки, колонки и т.д.) .

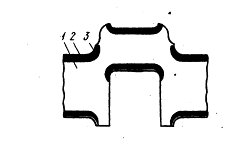

Для цементации детали поступают после механической обработки с припуском на шлифование 0,05-0,10мм. Участки, не подлежащие цементации, защищают тонким слоем меди, наносимым электрическим способом, или специальными обмазками ,состоящими из смеси огнеупорной глины, песка и асбеста, замешанных на жидком стекле.

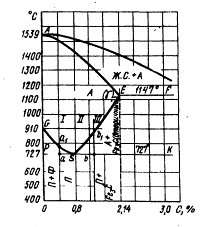

Цементация осуществляется при температурах выше 900-950с. Чем меньше углерода в стали, тем выше температура нагрева для цементации. При этих температурах атомарный углерод адсорбируется на поверхности стали и диффундирует в глубь металла.

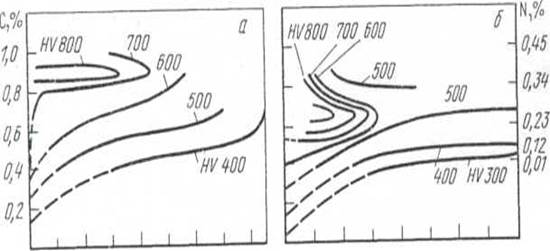

В результате цементации содержание углерода в поверхностном слое составляет 0,8-1,0 %. Более высокая концентрация углерода способствует охрупчиванию цементованного слоя.

Среда, в которой проводят цементацию, называют карбюризатором.

Цементация в твердой среде.

Карбютизатором является активированный древесный уголь, а также каменноугольный полукокс и торфяной кокс. Для ускорения процесса к древесному углю добавляют активизаторы – углекислый барий, кальцинированную соду, поташ в количестве 10-40% от массы угля.

Обычная рабочая смесь, применяется для цементации, состоит из 25-35% свежего карбюризатора и 65-75% отработанного.

Подготовленнные для цементации изделия укладывают в металлический ящик. Предварительно в ящик насыпают слой карбюризатора 20-30см. Детали укладывают слоями на расстоянии 10-15 мм друг от друга. Каждый слой детали засыпают карбюризатором и на него укладывают следующий слой деталей.

Повышенная температура цементации до 950-1000с позволяет значительно ускорить процесс, но такой режим применим для наследственно мелкозернистых сталей.

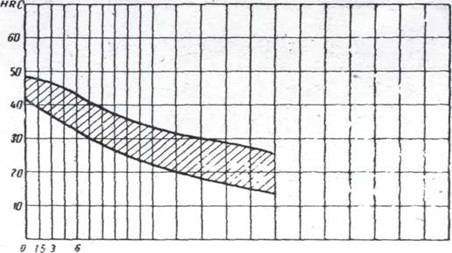

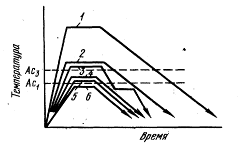

После цементации детали подвергают нормализации для измельчения зерна, повторной закалке и низкотемпературному отпуску. В результате такой обработки поверхностный слой приобретает структуру мартенсита отпуска с включениями избыточных карбидов с твердостью HRC 60-63.

Структура сердцевины зависит от состава стали и режима закалки. У углеродистых сталей она состоит из феррита и сорбита или троостита, а у легированных из малоуглеродистого мартенсита.

Цементация пастами.

Процесс заключается в нанесение на поверхность обрабатываемой детали слоя вещества в виде суспензии, обмазки или шликера, в сушке и последующим нагреве. Вид пасты определяет технологию ее нанесения. Паста сравнительно жидкой консистенции наносится на детали окунанием, а более густо-с помощью кисти. Толщина слоя пасты должна быть в 6-8 раз больше заданной глубины цементованного слоя. Основными компонентами паст являются сажа и кальцинированная сода, кокс малосернистый, сода или поташ.

Высушенные детали аккуратно, чтобы не повредить слой пасты, укладывают одна на другую в ящик и закрывают его крышкой. Ящик загружают в печь с температурой 950-1050с; чем выше температура нагрева, тем меньше длительность процесса. Кроме того, для нагрева деталей можно применять токи высокой и промышленной частоты.

По окончанию выдержки детали охлаждают в ящиках на воздухе. Можно осуществить также подсуживание до закалочной температуры и произвести закалку непосредственно с цементационного нагрева.

Газовая цементация. В настоящие время газовая цементация является основным процессом цементации на заводах массового производства. При газовой цементации сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, можно обеспечивать более полную механизацию и автоматизацию процесса, упрощается последующая термическая обработка и, самое главное, можно получить заданную концентрацию углерода в слое.

Цементацию выполняют в шахтных, муфельных или безмуфельных печах непрерывного печах непрерывного действия.

При цементации в шахтных печах для получения науглероживающей атмосферы применяют метан, керосин, синтин, бензол.

В печах непрерывного действия чаще используют метан. Для получения заданной концентрации углерода применяют атмосферы с регулируемым потенциалом углерода .

Под углеродным потенциалом атмосферы понимают определенную концентрацию углерода на поверхности цементованного слоя. Для ускорения процесса углеродный потенциал атмосферы в печи меняют по зонам. Вначале его поддерживают высоким, обеспечивающим получение в поверхностном слое концентрации углерода 1,3-1,4%, а затем его снижают для получения в этом слое оптимального содержания углерода 0,8%.

После газовой цементации применяют закалку непосредственно из цементационной печи предварительно сделав подстуживание до температуры 850-830с. Заключительной операцией является низкотемпературный отпуск при температуре 160-180с.

Азотирование

Азотированием называется процесс насыщения поверхности стали азотом. Процесс осуществляется в среде аммиака при температуре 480-650с. При этих температурах выделяется атомарный азот, который диффундирует в поверхностные слои детали.

При азотировании легированных сталей азот образуется с легирующими элементами устойчивые нитриды, которые придают азотированному слою высокую твердость.

Твердость поверхностного слоя деталей после азотирования достигает HV 11000-12000.

Перед азотированием детали подвергают термической обработке, состоящей из закалки и высокотемпературного отпуска. Затем производят механическую обработку, придающую окончательные размеры изделию.

Участки, не подлежащие азотированию, защищают тонким слоем олова, нанесенным электролитическим методом, или жидким стеклом. В процессе азотирования олово расплавляется и благодаря поверхностному натяжению удерживается на поверхности стали в виде тонкой непроницаемой для азота пленки.

Обычно процесс азотирования ведут при температурах 500-520с. В этом случае получают толщиной до 0,5мм за 24-90ч.

В процессе азотирования изменяются размеры деталей за счет увеличения объема поверхностного слоя. Чем выше температура процесса и больше толщина азотированного слоя, тем больше изменение размеров детали.

Процесс жидкого азотирования осуществляется при температуре 570с в расплаве цианосодержащих солей. В ходе процесса расплав непрерывно продувается сухим и чистым воздухом, что обеспечивает превращения цианида в цианат, являющийся поставщиком атомов углерода и азота.

Менее распространены процессы азотирования в бесцианистых солях, содержащих азот и в расплавах нейтральных солей, через которые продувают аммиак.

Широкое применение получает ионное азотирование. По сравнению с газовым азотированием оно имеет ряд преимуществ: меньшую продолжительность процесса, более высокое качество азотированного слоя, пониженную хрупкость слоя.

Рабочее давление в камере печи составляет 130-1300Па. При более высоком давлении тлеющий разряд становится менее стабильным и чаще переходит в дуговой. Это может вызвать перегрев поверхности и даже ее оплавление.

Цианирование и нитроцементация.

Цианирование называется процесс одновременного насыщения поверхности деталей углеродом и азотом.

На состав и свойства цианированного слоя особое влияние оказывает температура процесса. Повышение температуры цианирования ведет к увеличению содержания углерода в слое, снижает температуры- к увеличению содержания азота.

Толщина цианированного слоя также зависит от температуры-и продолжительности процесса. Для цианирования применяют стали, содержащие 0,3-0,4% углерода.

Различают жидкое и газовое цианирование. Газовое цианирование еще называют нитроцементацией. Жидкое цианирование проводят в расплавленных солях, содержащих цианистый натрий NACN. Примерный состав ванны следующий:20-25% NACN; 25-50% Nacl и 25-50% Na2CO3.

Первый состав применяют для цианирования при 820-850С, второй -при 900-950С.

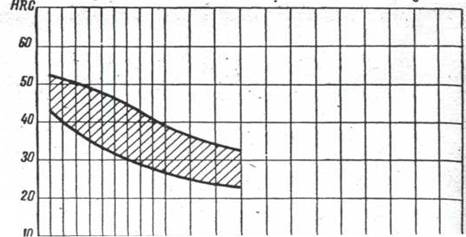

Цианирование при температурах 820-850С позволяет осуществлять закалку непосредственно из ванны. После закалки следует низкотемпературный отпуск. Твердость цианированного слоя после термической обработки HRC 59-62.

Цианирование при температурах 820-850С позволяет получать слои толщиной 0,15-0,35 мм за 30-90 минут. Глубокое цианирование имеет ряд преимуществ по сравнению с цементацией: меньше продолжительность процесса для получения слоя заданной толщины; меньше деформация и коробление; более высокое сопротивление износу и повышенная усталостная прочрость.

После цианирования детали охлаждают на воздухе, повторно нагревают для закалки и проводят низкотемпературный отпуск.

Недостатком цианирования является ядовитость цианистых солей. Поэтому цианирование проводят в специально выделенных помещениях с соблюдением мер предосторожности.

Нитроцементацию осуществляют при температурах 840-860С в газовой смеси из неуглероживающего газа и аммиака. Продолжительность процесса зависит от глубины насыщаемого слоя и составляет 1-10 ч. Толщина слоя колеблется от 0,1 до 1 мм.

После нитроцементации изделия подвергают закалке и низкотемпературному отпуску при температуре 160-180С.

Низкотемпературное цианирование осуществляется при температурах 540-560С в расплавленных цианистых солях.

Низкотемпературному цианированию подвергают инструмент из быстрорежущих сталей для повышения его стойкости при резании. В результате такой обработки образуется нитроцементованный слой толщиной 0,02-0,04мм твердостью HV 9500-11000. Длительность процесса 1-1,5 часа.

Нитроцементация в твердых смесях применяется для повышения стойкости инструментов из быстрорежущей стали. Инструменты укладываются в металлические ящики и пересыпаются смесью, состоящей из 60-80% древесного угля и 20-40% желтой кровяной соли или другого состава. Потом ящики закрывают и устанавливают в печь с температурой 550-560С. После выдержки 2-3ч ящики выгружают из печи и охлаждают до 200-100С. Затем ящики раскрывают и вынимают инструмент, очищая металлическими щетками.

Хрупкость слоя возникает при пересыщении слоя углеродом и азотом, когда образуется сетак или сплошная корка карбонитридов у самой поверхности.

«Темная составляющая» в структуре возникает после нитроцементации в виде темной разорванной или сплошной сетки, обнаруживаемой на нетравленных микрошлифах. Причина: повышенная концентрация азота, увеличение времени выдержки и появление окисляющих газов в рабочем пространстве печи.

Диффузионная металлизация.

Диффузионной металлизация-это процесс диффузионного насыщения поверхностных слоев стали различными металлами. Она может осуществляться в твердых, жидких и газообразных средах.

При диффузионной металлизации в твердых средах применяют порошкообразные смеси, состоящие из ферросплавов с добавлением хлористого аммония в количисве 0,5-5%.

Жидкая диффузионная металлизация осуществляется погружением детали в расплавленный металл (например цинк, алюминий).

При газовом способе насыщения применяют летучие хлористые соединения металлов, образующиеся при взаимодействии хлора с металлами при высоких температурах .

Диффузия металлов в железе идет значительно медленнее, чем углерода и азота, потому что углерод и азот образуют с железом твердые растворы внедрения, а металлы – твердые растворы замещения. Это приводит к тому, что диффузионные слои при металлизации получаются в десятки раз более тонкими.

Поверхностное насыщение стали металлами проводится при температуре 900-1200С.

Алитированием называется процесс насыщения поверхности стали алюминием. В результате алитирования сталь приобретает высокую окалиностойкость и коррозионную стойкость в атмосфере и в ряде сред.

При алитировании в порошкообразных смесях чистые детали вместе со смесью упаковывают в железный ящик.

Алитирование в расплавленном алюминии отличается от алитирования в порошкообразных смесях простотой метода, быстрой и более низкой температурой.

Основным недостатком является- налипание алюминия на поверхность детали.

Алитированные стали металлизацией с последующим диффузионным отжигом в несколько раз дешевле, чем в порошках.

Алитированием подвергают трубы, инструмент для литья цветных сплавов, чехлы термопар, детали газогенераторных машин и т.д.

Хромирование проводят для повышения коррозионной стойкости, кислотостойкости, окалиностойкости и т.д. Хромирование средне- и высокоуглеродистых сталей повышает твердость и износостойкость.

Хромирование чаще всего проводят в порошкообразных смесях. Процесс происходит при температуре 1000-1050С.Диффузионный слой, получаемый при хромировании углеродистых сталей, состоит из карбидов хрома. Карбидный слой имеет высокую твердость HV 12000-13000. Толщина хромированного слоя достигает 0,15- 0,20 мм при длительности процесса 6-15ч.Чем больше углерода в стали, тем меньше толщина слоя.

Иногда применяют хромирование в вакууме. Издели засыпают кусочками хрома в стальном или керамическом тигле и помещают в вакуумную печь.

Хромирование применяют для пароводяной арматуры, клапанов, вентилей.

Борированием называется насыщение стали бором. Борирование проводят с целью повышения стойкости против абразивного износа. Толщина борированных слоев не превышает 0,3мм, твердость HV 18000-20000.

Широкое распространение получил метод электролизного борирования в расплавленных солях, содержащих бор. Деталь служит катодом в ванне с расплавленной бурой. Температура процесса 900-950С. Процесс можно вести и без электролиза в ваннах с расплавленными хлористыми солями, в которые добавляют порошкообразный ферробор или карбид бора.

Борированию подвергают втулки грязевых нефтяных насосов, штампы.

Силицированием называется процесс насыщения поверхности стали кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде, в различных кислотах и повышенную износостойкость. Кроме того, силицирование резко повышает окалиностойкость молибдена и некоторых других металлов и сплавов.

Силицированный слой представляет собой твердый раствор кремния в а-железе. Силицированный слой несмотря на низкую твердость (HV 2000-3000) и пористость после пропитки маслом при температуре 170-200С имеет повышенную износостойкость.

При газовом силицировании при температуре 1000С в течение 2-4ч образуется слой толщиной 0,5-1,0 мм.

Силицированием подвергают детали, применяемые а оборудовании химической, бумажной и нефтяной промышленности.

Похожие работы

... 11,46 ч.~ 12 часов. Время низкого отпуска принимаем 120 мин. 1.4.5 Разработка и описание технологической карты химико-термической обработки деталей Технологическая карта - часть маршрутной технологии. Технологическая карта - это основной документ термического участка, в которой указан маршрут перемещения детали по участку. Зубчатое колесо подается на термический участок с помощью ...

— только структурВместе с тем ХТО уступает поверхностной закалке по производительности. Основными элементарными процессами любого вида химико-термической обработки являются: 1. Диссоциация— выделение насыщающего элемента в активном атомарном состоянии в результате разложения исходных веществ: 2СО ↔СО2 + С; 2NH3 ↔ ЗН2 + 2N и т. д. Степень распада молекул газа (%) называют степенью ...

... , кислородсодержащие, и соединения на основе галогенов. Все эти активаторы в той или иной мере отвечают требованиям, сформулированным выше, и значительно интенсифицируют процессы химико-термической обработки. Влияние искажений КР/Р на подвижность атомов Упругая деформация. Вопрос влияния неравновесных искажений на процесс диффузии детально рассмотрен Конобеевским. Существенное влияние на ...

... УПРОЧНЕНИЕ СТАЛИ Химико-термическая обработка - процесс химического и термического воздействия на поверхностый слой стали с целью изменения состава, структуры и свойств. Химико-термическая обработка повышает твердость поверхности стали, ее износостойкость, коррозионную стойкость, кислотоустойчивость и другие свойства. Химико- термическая обработка нашла широкое применение в машиностроении, так ...

0 комментариев