Основным топливом для автомобильных двигателей внутреннего сгорания служит бензин, газ и дизельное топливо. Автомобильный двигатель может работать и на других видах топлив, на первый взгляд достаточно экзотичных, например, на растительном масле, спирте, водороде, сырой нефти, мазуте и даже воде. Двигатель также сможет работать на дровах или угле. Правда такой двигатель уже не будет двигателем внутреннего сгорания. Конструкция двигателя и его систем во многом зависит от того, на какой вид топлива он рассчитан.

Бензин и газ относятся к лёгким топливам, воспламенение которых осуществляется принудительно от постороннего источника тепла (чаще от электрического разряда).

Двигатели, которые работают на лёгком топливе, относятся к двигателям с внешним смесеобразованием. Топливно-воздушная смесь в таких двигателях образуется вне цилиндров, например в карбюраторе, во впускном трубопроводе или в специальной смесительной камере, а в цилиндры поступает уже в приготовленном виде при такте впуска.

Дизельное топливо принадлежит к тяжёлым видам топлив, которые воспламеняются от высокой температуры (более 700°С). Такая температура достигается в камере сгорания цилиндра дизельного двигателя в конце такта сжатия при повышении давления до 30 атмосфер и более. Поэтому часто говорят, что воспламенение топливной смеси дизельных двигателей происходит «от сжатия».

Двигатели, которые работают на «тяжёлых» топливах, относятся к двигателям с внутренним смесеобразованием. Топливно-воздушная смесь готовится непосредственно в цилиндрах таких двигателей. Воздух и топливо в цилиндры подаются раздельно.

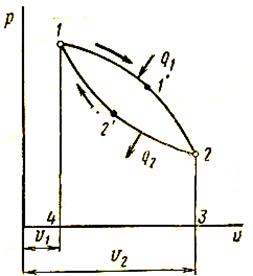

Рабочий цикл и тех и других двигателей состоит из четырёх тактов и совершается за два оборота коленчатого вала, но процессы, протекающие в их цилиндрах, несколько отличаются (табл. 1).

Сжатие

Сжатие топливно-воздушной смеси до объёма камеры сгорания. В конце такта сжатия смесь воспламеняется от электрической искры, образуемой между электродами свечи зажигания

Сжатие воздуха до объёма камеры сгорания. В конце такта сжатия в цилиндр через форсунку подаётся мелкораспылённое дизельное топливо. Идёт процесс смесеобразования. Полученная смесь самовоспламеняется от сжатия.

360 – 540

Рабочий ход

Давление газов, образованное за счёт их расширения при нагревании, двигает поршень двигателя вниз и вращает коленчатый вал

То же

540 – 720

Выпуск

Движущийся вверх поршень через открытые выпускные клапаны и систему выпуска двигателя выдавливает отработавшие газы в атмосферу

То же

Автомобильные топлива

Бензин

Бензин является продуктом перегонки нефти. Существует два основных способа получения топлив из нефти.

Первый и самый простой – прямая перегонка, при которой нефть нагревают в специальных установках - трубчатых печах. Пары нефти, образовавшиеся при её нагревании, направляются в разделитель установки (ректификационную колонну), где охлаждаются и конденсируются. В верхней части колонны конденсируются и собираются лёгкие фракции нефти (фракции бензина), выкипающие при температуре до 205° Цельсия, ниже – керосин, ещё ниже – фракции дизельного топлива, газойлевых и соляровых масел. Остаток, получаемый от прямой перегонки нефти, называется мазутом. Из секций колонны фракции отводятся в топливосборники.

Второй способ получения бензина – химический. В настоящее время широко применяется термический, каталитический и гидрокрекинг. Сырьём для получения бензина химическим способом может являться не только нефть, но и её тяжёлые фракции, такие как мазут или соляровые фракции. После очистки бензина от вредных примесей он готов к использованию в качестве топлива для двигателей.

Свойства бензинов. Основным свойством бензинов является 1) испаряемость и 2) детонационная стойкость.

Испаряемость бензина определяет его способность переходить из жидкого в парообразное состояние. Испаряемость топлива влияет на процесс образования и горения топливовоздушной смеси. Так как в данных процессах участвуют только газообразные фракции топлива, не испарившийся бензин отрицательно сказывается на работе двигателя, а именно: 1) стекая по цилиндрам, смывает с их стенок масло, что способствует повышенному износу деталей двигателя; 2) препятствует нормальному процессу сгорания топливовоздушной смеси. Из-за медленного горения смеси давление в цилиндре падает, двигатель не развивает номинальной мощности, в отработавших газах увеличивается содержание вредных веществ (в первую очередь – оксида углерода). Не полностью сгоревшее топливо в виде нагара откладывается на деталях (поршнях, клапанах) и содействует появлению ряда неисправностей двигателя.

Испаряемость бензина определяют в лабораторных условиях по его количеству, выкипающему при нагреве до определённых температур. 10% бензина должно выкипать при нагреве до 80°С, что необходимо для надёжного запуска холодного двигателя; 50% бензина должно выкипать при нагреве до 145°С, что необходимо для быстрого прогрева двигателя и его устойчивой работы на этом режиме. Полностью бензин должен испаряться при нагреве до 205°С.

Бензины, имеющие большее количество тяжёлых (смоляных) фракций не выкипающих при температуре до 205°С, при непродолжительном хранении приобретают тёмно-коричневую окраску. В процессе эксплуатации двигателя на таком топливе, содержащиеся в нём смолы осаживаются на поршневых кольцах, поршнях, клапанах, стенках бензопроводов и топливных баков, в каналах и жиклёрах карбюратора, топливных форсунках.

Бензины, имеющие избыток лёгких фракций, имеют тенденцию к закипанию при низких температурах. Во избежание образования паровых пробок в топливной системе, температура кипения бензина не должна быть ниже 30°С.

По фракционному составу бензины выпускаются двух видов (сортов) – зимний и летний. «Зимние» бензины обладают лучшей испаряемостью.

Детонационная стойкость бензина оценивается по его октановому числу. Чтобы определить степень склонности топлива к детонации, его сравнивают с эталонными топливами, октановое число которых известно заранее. Такие топлива состоят из смеси изооктана и нормального гептана. По своим детонационным свойствам эти вещества прямо противоположны. Изооктан не детонирует и его октановое число условно равняется 100 единицам. Гептан является сильным детонатором и его октановое число принято равным «нулю». Если, при испытании бензина на специальной установке, имеющей одноцилиндровый двигатель, степень сжатия которого может меняться в необходимых пределах, оказалось, что бензин обладает такими же детонационными свойствами, как смесь, состоящая из 91% изооктана и 9% гептана, то октановое число бензина принимается равным 91. Октановое число топлив, имеющих детонационную стойкость лучшую, чем у изооктана, оценивают по условной шкале октановых чисел. При этом за эталон принимается чистый изооктан, содержащий 1,59 мг/л тетраэтилсвинца. Октановое число данной смеси условно равно 120. Чем больше октановое число бензина, тем выше его детонационная стойкость.

В настоящее время при эксплуатации автомобильных двигателей применяют бензины марок А-76, АИ-93, АИ-95, АИ-98 и некоторые другие. Буква «А» обозначает, что бензин автомобильный, буква «И», что октановое число определялось исследовательским методом (ещё один из способов определения октанового числа, кроме описанного - «моторного»), цифра указывает на величину октанового числа. Конструкция двигателя рассчитана на применение бензина с определённым октановым числом. Чем выше степень сжатия двигателя, тем более высокооктановое топливо он потребляет. Применение бензина с октановым числом ниже предусмотренного для данной конструкции двигателя приводит к работе двигателя с детонацией и, в дальнейшем, к выходу его из строя.

Детонация – ненормально быстрое сгорание топливовоздушной смеси в цилиндре двигателя, при котором скорость распространения фронта пламени возрастает с 20 – 40 м/сек. до 2000 м/сек. и более. Детонационное горение приводит к чрезмерному и скачкообразному росту давления в цилиндре. Детали двигателя при этом испытывают ударные нагрузки и преждевременно изнашиваются. Даже при непродолжительной работе возможны поломки перемычек поршня между кольцами, поломки самих колец и других деталей. Характерным признаком детонации являются звуки, прослушиваемые в верхней части блока цилиндров в «зоне» ВМТ, получившие название «детонационных стуков». Причина их появления – вибрация стенок цилиндров под воздействием ударной волны и стуки деталей в зазорах. Одновременно с этим может наблюдаться существенное падение мощности двигателя, перегрев двигателя и искристый выпуск из глушителя. Причин появления детонации несколько:

1). Применение топлива с низким октановым числом;

2). Чрезмерно раннее зажигание;

3). Обеднённая топливовоздушная смесь;

4). Перегрузка двигателя по оборотам или крутящему моменту;

5). Повышенное отложение нагара на поршнях;

6). Совокупность любых из перечисленных причин.

Также, двигатель может иметь склонность к детонации в силу своих конструктивных особенностей.

Для повышения детонационной стойкости бензинов в них добавляют высокооктановые железосодержащие или кислородосодержащие соединения (спирты и эфиры). До недавнего времени в качестве антидетонационной присадки широко применялась этиловая жидкость, состоящая из смеси тетраэтилсвинца с бромистыми и хлористыми соединениями. В настоящее время применение этилированных бензинов запрещено из-за их токсичности.

Газообразное топливоВ качестве топлива для двигателей внутреннего сгорания наибольшее применение получили природные газы и газы, сопутствующие добыче и переработке нефти. Основным компонентом природных газов является метан. Нефтяные попутные газы состоят главным образом из пропана и бутана. Газообразное топливо используется как в двигателях с принудительным зажиганием, так и в дизельных двигателях при газожидкостном цикле или при непосредственном впрыскивании сжиженного газа в цилиндр и воспламенением от сжатия.

Газ обладает рядом преимуществ перед жидкими видами топлив.

1) Так как в процессе образования топливовоздушной смеси оба компонента находятся в одинаковом агрегатном состоянии, смесь получается более однородной. Хорошо приготовленная смесь сгорает быстро и полностью, мощность двигателя и крутящий момент увеличивается, содержание вредных веществ в отработавших газах уменьшается в 3 – 5 раз, сводится к минимуму процесс отложения нагара на деталях ЦПГ и клапанах.

2) Газообразные топлива обладают высокой детонационной стойкостью. Октановое число метана и пропанобутановых смесей лежит в пределах 80 – 110 единиц.

Для оценки стойкости газообразных топлив к детонации используется «метановая шкала», в которой за 100 единиц принята детонационная стойкость метана, а за «ноль» - детонационная стойкость водорода.

3) Моторное масло в двигателе, работающем на газе, не подвергается разжижению жидким топливом, что способствует увеличению его срока службы в 2 – 3 раза. Ресурс двигателя при этом увеличивается в 1,5 – 2 раза.

На автотранспортных средствах запас газообразного топлива хранят в сжатом или сжиженном состоянии.

Газообмен и фазы газораспределенияФазами газораспределения называют моменты открытия и закрытия клапанов, выраженные в градусах угла поворота коленчатого вала относительно мёртвых точек. Фазы определяют степень наполнения цилиндров горючей смесью и их очистки от отработавших газов. Наполнение цилиндров характеризуется коэффициентом наполнения, а степень очистки - коэффициентом остаточных газов. Численные значения углов опережения открытия, запаздывания закрытия и перекрытия клапанов задаются конструктивно и у современных двигателей лежат в широких пределах. Так как условия газообмена для различных условий работы неодинаковы, желательно иметь возможность управлять углами открытия/закрытия клапанов. В идеале, эти углы должны быть тем больше, чем выше обороты коленчатого вала. Увеличение времени открытия клапанов компенсирует сокращение времени впуска при высоких скоростях движения поршня и обеспечивает должную «зарядку» и очистку цилиндров.

Наполняемость цилиндров горючей смесью на различных режимах работы двигателя управляется специальными устройствами, изменяющими высоту подъёма клапанов и момент их открытия. Равномерность распределения смеси по цилиндрам обеспечивается устройствами, изменяющими длину впускных трубопроводов.

При сбитых метках фаз газораспределения наполняемость и очистка цилиндров ухудшается, что даже при нормальном функционировании системы питания приводит к ухудшению показателей двигателя.

Карбюраторные системы питания. Общее устройство и особенности работыКарбюра́тор — устройство в системе питания карбюраторных двигателей внутреннего сгорания, предназначенное для смешивания (карбюрации) бензина и воздуха, создания горючей смеси и регулирования её расхода.

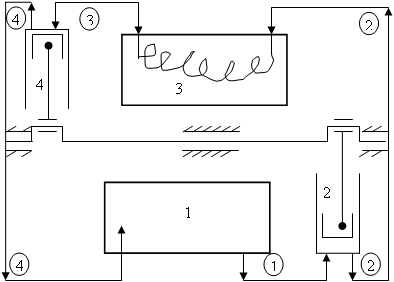

В систему питания карбюраторного двигателя входят 1) топливный бак с системой улавливания паров бензина; 2) топливный насос; 3) топливный фильтр; 4) топливоподающая и топливовозвратная магистраль (топливные трубки и шланги); 5) воздухоочиститель; 6) впускной трубопровод; 7) карбюратор и некоторые другие детали.

Топливо из топливного бака по топливоподающей магистрали насосом подаётся в карбюратор, где смешивается с потоком воздуха, поступающим через воздухоочиститель. Процесс смешивания называется карбюрацией. Образовавшаяся топливовоздушная смесь через впускной трубопровод и открытые впускные клапаны на такте впуска попадает в цилиндры. В течение такта впуска и сжатия происходит дальнейшая гомогенизация горючей смеси и её нагрев. В конце такта сжатия смесь воспламеняется от электрической искры. Рост температуры в цилиндре приводит к расширению горючих газов и повышению давления. Под действием давления газов поршень в цилиндре движется вниз и через шатун вращает коленчатый вал. При такте выпуска отработавшие газы через открытые выпускные клапаны и систему выпуска удаляются в атмосферу.

Топливный бак изготавливается из листовой освинцованной стали или специальной пластмассы и может иметь внутренние перегородки, ограничивающие перемещение топлива внутри бака при движении автомобиля. Бак снабжается заливной горловиной, отверстием для спуска отстоя и системой улавливания паров бензина. В заливную горловину встраивают воздухоотводящую трубку. Горловина закрывается крышкой, в которой может присутствовать впускной клапан, необходимый для впуска в бак воздуха, по мере расходования топлива. Клапан открывается при падении давления в баке ниже атмосферного на 0,01 – 0,03 кгс/см2. В баке монтируется топливоприёмник с сетчатым фильтром и датчиком уровня топлива. Топливоприёмник имеет две трубки – штуцера, которые соединяются с топливоподводящей и возвратной магистралью. В разрезе возвратной магистрали устанавливают обратный клапан, пропускающий топливо только в одном направлении. В топливных баках автомобилей с инжекторными системами питания, могут устанавливаться электрические топливные насосы и регуляторы давления. Топливо забирается из бака под действием разрежения, создаваемого топливным насосом и подаётся к карбюратору. Неизрасходованное двигателем топливо по возвратной магистрали сливается обратно в бак.

Система улавливания паров бензина имеет бачок сепаратора, который двумя трубками соединяется со штуцерами, расположенными по обе стороны топливного бака в его верхней части, а третьей трубкой – с угольным адсорбером, размещаемым, как правило, в моторном отсеке автомобиля. Пары топлива из бака конденсируются в сепараторе и возвращаются обратно в бак, а их избыточная часть поступает в адсорбер.

Система улавливания паров бензина относится к устройствам снижения токсичности и будет рассмотрена нами подробнее в Главе 2 – «Системы впрыска бензина».

Топливный насос служит для принудительной подачи топлива из топливного бака в поплавковую камеру карбюратора. Для этих целей обычно применяют диафрагменные топливные насосы с приводом от эксцентрика распределительного вала или вала вспомогательных механизмов (промежуточного вала).

Насос состоит из 1) нижнего корпуса с рычагами привода, 2) верхнего корпуса с клапанами и штуцерами, 3) диафрагменного узла и 4) крышки верхнего корпуса. Корпуса изготавливаются из алюминиевого сплава. Диафрагменный узел состоит из рабочих и защитной диафрагм и дистанционной проставки, которые вместе с диафрагменными тарелками устанавливаются на штоке. Шток диафрагм соединяется с балансиром, а диафрагмы через дистанционную проставку винтами зажимаются между корпусами насоса. Диафрагмы изготавливаются из прорезиненной ткани или перкали (специальная ткань с бензостойкой пропиткой). Верхние – рабочие диафрагмы, обеспечивают работу насоса. Нижняя – защитная диафрагма, предотвращает попадание бензина в картер двигателя в случае разрыва рабочих диафрагм. При разрыве рабочих диафрагм бензин будет отводиться через дренажное отверстие в дистанционной проставке наружу корпуса.

Внимание! Подтекание топлива на автомобиле должно устраняться незамедлительно, так как может привести к пожару.

Производительность топливоподкачивающего насоса диафрагменного типа составляет около 40 - 60 литров в час, что достаточно для обеспечения работы двигателя при любых рабочих режимах и нагрузках.

Работу насоса можно условно разложить на два такта: 1) такт всасывания, и 2) такт нагнетания.

Такт всасывания. На работающем двигателе эксцентрик вращающегося вала воздействует на детали привода насоса (шток рычага, рычаг механической подкачки, балансир). Диафрагмы насоса увлекаются штоком диафрагм вниз. В рабочей камере создаётся разряжение, что приводит к открытию впускного клапана и заполнению рабочей полости насоса топливом (выпускной клапан под действием разряжения закрывается).

Такт нагнетания. При сбегании эксцентрика вала с толкателя, детали привода посредством пружин стремятся вернуться в исходное положение. Рабочие диафрагмы движутся вверх, объём рабочей камеры уменьшается и в ней создаётся давление. Под действием давления топлива впускной клапан насоса прижимается к седлу (закрывается), а выпускной клапан, наоборот – открывается. Топливо через выпускной клапан выдавливается из рабочей полости насоса в топливную магистраль и поступает к карбюратору.

Топливный фильтр обеспечивает очистку топлива от воды и механических примесей перед его поступлением в топливный насос и карбюратор. Находят применение щелевые и сетчатые фильтры грубой очистки, фильтры тонкой очистки и фильтры отстойники. На легковых автомобилях большей частью используются одноразовые фильтры тонкой очистки с бумажным фильтрующим элементом и сетчатые фильтры – отстойники.

Периодичность замены одноразовых фильтрующих элементов регламентируется производителем и, как правило, составляет 10 – 15 тысяч км. пробега автомобиля или раньше, по мере необходимости. Промывка фильтрующего элемента многоразового фильтра и очистка отстойника выполняется с периодичностью ТО – 1. Чрезмерное загрязнение фильтрующего элемента может приводить к недостатку топлива при работе двигателя уже в режиме частичных нагрузок.

Топливные магистрали обеспечивают транспортировку топлива от топливного бака к карбюратору и обратно. Замкнутая циркуляция топлива в топливной системе уменьшает вероятность возникновения в ней паровых пробок при повышении температуры двигателя и окружающей среды. Топливные трубки изготавливаются из сталей, меди или специальной пластмассы. Топливные шланги изготавливаются из бензостойкой резины. К корпусу автомобиля трубки и шланги крепятся специальными скобами. Соединение трубопроводов с элементами топливной системы осуществляется посредством резьбовых штуцеров. Топливные шланги фиксируются на трубках и штуцерах хомутами.

При производстве работ по монтажу топливной системы особое внимание следует уделять герметичности соединений и обеспечивать надёжное крепление трубопроводов к кузову.

Воздухоочиститель обеспечивает очистку воздуха поступающего в цилиндры двигателя. Состоит из корпуса с крышкой. Корпус имеет один – два воздухоподводящих и отводящих патрубка. В воздухоподводящем патрубке устанавливается заслонка с механическим или автоматическим приводом для регулирования потока входящего воздуха. В холодный период эксплуатации заслонка пропускает в воздухоочиститель подогретый воздух, идущий от двигателя. В тёплое время года в воздухозаборник забирается более холодный воздух от верхней части моторного отсека или из зоны решетки радиатора. Внутри корпуса размещается фильтрующий элемент. У большинства современных легковых и грузовых автомобилей фильтрующий элемент сменный, изготовлен из специальной перфорированной бумаги, заключённой в металлический каркас с внешней обкладкой из синтетического материала. На части автомобилей через воздухоочиститель осуществляется рециркуляция картерных газов в цилиндры двигателя. Воздухоочиститель может оборудоваться системой глушения звука всасываемого воздуха.

В некоторых конструкциях, с целью снижения сопротивления всасыванию воздуха и повышения мощности двигателя, не предусматривается наличие корпуса воздушного фильтра. Фильтр устанавливается на поддон, который, в свою очередь, крепится непосредственно к фланцу карбюратора. Фильтрующий элемент многоразового использования с периодичностью, заявленной производителем, очищается от пыли и грязи (как правило, моется в тёплой воде с применением моющих средств).

На части грузовых и легковых автомобилей устанавливаются инерционно – масляные (контактные) воздухоочистители. В таких воздухоочистителях воздух очищается вследствие инерционного отбрасывания пыли в масляную ванну и прохождения воздуха через фильтрующий элемент, смоченный маслом. В качестве фильтрующего элемента (фильтрующей набивки воздухоочистителя) в описываемой системе используют синтетическое волокно.

Тщательная очистка входящего воздуха необходима для предотвращения абразионного изнашивания цилиндров двигателя содержащейся в воздухе пылью. Ресурс двигателя, незащищённого воздушным фильтром снижается, в зависимости от условий эксплуатации, на 50 – 70%. Периодичность очистки/замены фильтрующего элемента составляет 10 – 30 тысяч км. Загрязнённый фильтр начинает хуже пропускать воздух, что может стать причиной переобогащения топливовоздушной смеси. Также, из-за повышенного разряжения во внутренней части воздухоочистителя возможен разрыв фильтрующей кулисы бумажного фильтра, что приведёт к попаданию абразивного материала в цилиндры двигателя и к его преждевременному изнашиванию.

Впускные и выпускные трубопроводы служат для подвода свежего заряда (воздуха или горючей смеси) к цилиндрам двигателя и отвода из них отработавших газов. В двигателях с внешним смесеобразованием во впускном трубопроводе осуществляется и сам процесс образования смеси. Общим требованием, предъявляемым к трубопроводам, является их малое сопротивление движению газов, что влияет, в первую очередь, на наполняемость цилиндров и степень их очистки.

Впускной трубопровод, как правило, делают литым из сплавов алюминия и снабжают рубашкой, в которой циркулирует охлаждающая жидкость или отработавшие газы. Циркуляция горячей жидкости/газов обеспечивает подогрев впускного трубопровода и способствует лучшему испарению топлива. Подогрев может быть регулируемый или нерегулируемый. При регулируемом подогреве, количество жидкости/газов изменяется автоматически при помощи термостата или, управляемой вручную заслонкой, имеющей два основных положения - зима/лето. На части двигателей впускной трубопровод может представлять собой цилиндрический ресивер с приваренными к нему патрубками. Преимуществом данной конструкции является то, что впускные патрубки всех цилиндров двигателя имеют одинаковую длину, чем обеспечивается более равномерное распределение заряда по цилиндрам.

Выпускной трубопровод отливается из серого или жаростойкого чугуна и через термостойкую прокладку крепится к головке блока. Выпускной трубопровод правильнее рассматривать в составе системы выпуска отработавших газов. Данная система включает в себя выпускной коллектор, приёмную трубу, резонатор, глушитель, каталитический нейтрализатор отработавших газов, а также газовую турбину или другие устройства, необходимые для использования энергии выпускных газов, такие как: волновые обменники давления, эжекционные устройства для удаления пыли из воздухоочистителей, глушители шума и т.п.

Карбюратор. Карбюратором называют прибор, в котором происходит приготовление топливовоздушной смеси нужного состава. По принципу действия карбюраторы делятся на поплавковые с всасыванием топлива при вакууме, мембранные (беспоплавковые) с впрыскиванием топлива под воздействием давления и барботажные (испарительные). На автомобильной технике нашли применение в основном всасывающие поплавковые карбюраторы, среди которых различают одно- и многокамерные карбюраторы с падающим, горизонтальным или восходящим потоком.

Устройство и работа карбюратора будет подробно рассмотрена в разделе 1.3.

Обслуживание и типичные неисправности системы питания карбюраторных двигателей

Обслуживание топливной системы осуществляется с периодичностью, указанной в ТУ по эксплуатации конкретного автомобиля. Как для топливной системы карбюраторных двигателей в целом, так и для её отдельных узлов и деталей продолжительность эксплуатации между ближайшими сроками ТО, как правило, составляет 5 – 15 тысяч километров пробега автомобиля.

В период эксплуатации особое внимание следует уделять качеству используемого топлива.

Наличие в топливе воды приводит к неустойчивой работе двигателя, коррозии деталей топливной системы, двигателя, выпускной системы и пр. Замерзание воды в отстойниках фильтров, в топливном насосе или поплавковой камере карбюратора может привести к закупорке топливоподающей магистрали и проблемам с запуском и работой двигателя. Признаком использования топлива с большим содержанием воды может быть наличие пара в выхлопных газах, брызг из глушителя и т.п. Для удаления воды из системы используют специальные присадки в топливо.

Использование бензина с высоким содержанием тяжёлых фракций приводит к осаждению в каналах и жиклёрах карбюратора отложений, уменьшающих проходные сечения отверстий.

Повышенное содержание механических примесей сокращает срок службы фильтров.

При техническом обслуживании топливной системы: 1) проводят плановую замену/очистку фильтров, 2) сливают отстой из отстойников фильтров и топливного бака, 3) проверяют герметичность и надёжность соединений, 4) выполняют необходимые регулировочные работы.

Неисправности системы питания, как правило, связаны с неисправностью её узлов и деталей.

К типичным неисправностям топливного насоса можно отнести: 1) повреждение диафрагм; 2) негерметичность клапанов; 3) засорение сетчатого фильтра; 4) поломка пружин и др.

Повреждение диафрагм приводит к прекращению или существенному сокращению подачи топлива в карбюратор. При работе насоса с разорванными рабочими диафрагмами топливо будет вытекать наружу корпуса через дренажное отверстие, а в случае разрыва защитной диафрагмы станет поступать в картер двигателя. Присутствие бензина в картере двигателя значительно ухудшает смазывающие свойства моторного масла и приводит к повышению давления картерных газов. В случае воспламенения картерных газов, обогащённых парами топлива, возможен взрыв в картере и повреждение двигателя.

Повреждение диафрагм топливного насоса диагностируется по подтеканию топлива из дренажного отверстия корпуса насоса, неустойчивой работе двигателя, запаху бензина из маслозаливной горловины клапанной крышки или отверстия масляного щупа.

Негерметичность клапанов насоса возникает вследствие их износа, перекоса или попадания под клапан инородных частиц и приводит к снижению производительности насоса. Негерметичность диагностируется с помощью специального тестера или визуально, например, по наличию пузырьков воздуха вытекающих из-под неисправного клапана при перемещении рычага ручной подкачки топлива (для визуального контроля крышка верхнего корпуса должна быть снята).

Если неисправность не устраняется после очистки клапанов, заменяют насос в сборе или заменяют клапаны с сёдлами.

Уменьшение или прекращение подачи топлива в карбюратор также может быть связано с загрязнением фильтров, поломкой возвратных пружин насоса и другими причинами. В случае ухудшения подачи топлива работу насоса можно проверить, отсоединив от карбюратора топливоподающий шланг и подкачав топливо рычагом ручной подкачки. При наличии из шланга ровной и мощной струи топлива следует предположить, что топливный насос, а также топливоподводящая магистраль и фильтры, расположенные до топливного насоса исправны. В противном случае проводится подробная диагностика системы для выявления причины неисправности.

Ещё одной причиной плохой работы насоса является его перегрев. Чрезмерное повышение температуры приводит к закипанию топлива в корпусе насоса и образованию паровых пробок. Причиной перегрева насоса может стать перегрев двигателя.

В отличие от топливного насоса перегрев карбюратора при работающем двигателе практически невозможен из-за его интенсивного охлаждения поступающим извне воздухом и испаряющемся в диффузорах топливом.

Неисправности карбюратора подробнее будут рассмотрены в следующем разделе.

Устройство карбюратора

Существуют карбюраторы нескольких типов конструкций. На разные модели двигателей в разные историко-технические отрезки времени, производители ставили барботажные (испарительные), мембранные, поплавковые всасывающие и иные типы карбюраторов, включая и карбюраторы гибридных конструкций, объединяющие в себе перечисленные выше виды. На двигателях современных автомобилей большей частью прижились поплавковые всасывающие карбюраторы, представляющие собой довольно сложные приборы, часто имеющие большое число прецензионных деталей (деталей, изготовленных и собранных с особой точностью) и состоящие из нескольких, в той или иной степени автономных систем и механизмов, каждая из которых обеспечивает работу двигателя в определённом режиме.

Чтобы лучше понять принцип работы карбюратора и разобраться в протекающих в нём процессах, рассмотрим как устроен простейший карбюратор.

Устройство и работа простейшего карбюратора

Простейший карбюратор состоит из: А) поплавкового механизма с поплавковой камерой , поплавком шарнирно подвешенным на оси и игольчатым (запорным) клапаном ; Б) топливной дозирующей системы с топливным жиклёром , расположенным у дна поплавковой камеры и распылителем топлива ; В) смесительной камеры с диффузорами , дроссельной заслонкой и воздушной заслонкой . Смесительная камера карбюратора через впускной трубопровод соединяется с цилиндром двигателя.

Поплавковый механизм обеспечивает поддержание относительно постоянного уровня топлива в поплавковой камере и распылителе во время работы двигателя. Поплавковая камера представляет собой отдельный объём внутреннего пространства карбюратора, который заполняется топливом, поступающим из топливного бака через систему топливопроводов и топливный насос. Вход топлива в поплавковую камеру карбюратора осуществляется через отверстие, сечение которого регулируется с помощью поплавка игольчатым клапаном.

При работе двигателя топливо расходуется через топливный жиклёр и распылитель. При понижении уровня топлива в поплавковой камере поплавок опускается и увлекает и увлекает за собой игольчатый клапан. Клапан приоткрывает входное отверстие, и топливо заполняет поплавковую камеру. По мере наполнения камеры топливом поплавок всплывает и воздействует на клапан. Клапан перекрывает поступление топлива в поплавковую камеру.

При работе двигателя на установившемся режиме расход топлива через распылитель и поступление топлива через игольчатый клапан равны и уровень топлива в камере стабилен. При увеличении/уменьшении оборотов КВ расход топлива через дозирующую систему возрастает/уменьшается, поплавок опускается/всплывает увлекая за собой игольчатый клапан, что приводит к приоткрытию/прикрытию впускного отверстия и к компенсации увеличения/уменьшения расхода топлива. Уровень топлива в поплавковой камере стабилизируется относительно установившегося режима работы двигателя.

Как отмечалось в самом начале, поплавковый механизм поддерживает относительно постоянный уровень топлива в поплавковой камере. На самом деле уровень топлива при работе двигателя на холостом ходу (при малом удельном расходе топлива) будет выше, чем при работе двигателя с максимальной нагрузкой (при высоком удельном расходе топлива), в связи с чем, начальный уровень топлива (уровень топлива в поплавковой камере неработающего двигателя) имеет существенное значение для правильной и бесперебойной работы двигателя.

Уровень топлива в поплавковой камере величина, подлежащая контролю и регулированию. Повышенный уровень приводит к неустойчивой работе двигателя в режиме холостого хода в результате переобогащения смеси. Пониженный уровень топлива, напротив, может стать причиной перебоев в работе двигателя в режимах максимальных нагрузок из-за недостатка топлива (переобеднения смеси).

Топливная дозирующая система обеспечивает подачу (дозирование) топлива в смесительную камеру карбюратора. Топливный жиклёр представляет собой бронзовую или латунную втулку, устанавливаемую на резьбе или запрессовываемую в стенку поплавковой камеры карбюратора перед распылителем. Проходное отверстие жиклёра калибровано, т.е. имеет строго определённый размер (площадь). Через заданное сечение отверстия, под определённым давлением/разряжением, за единицу времени может пройти строго определённое количество топлива (т.е. ни больше и не меньше расчётного количества). Топливо поступает в распылитель, представляющий собой канал, просверленный в теле карбюратора или тонкую трубку. Распылитель соединяет поплавковую и смесительную камеры карбюратора.

В отличие от простейших карбюраторов, НЕ простейшие имеют большее число жиклёров. Следует различать жиклёры топливные (дозируют топливо), воздушные (дозируют воздух) и эмульсионные (дозируют эмульсию – топливо, «взбитое» с некоторым количеством воздуха). На головку жиклёра наносят маркировочную метку в виде цифры. Разделив данную цифру на 10, получим площадь отверстия жиклёра в мм.кв. Например, жиклёр имеет маркировку 106. Разделив на 10 получаем 1,06 мм.кв.

Конструкция карбюратора должна обеспечивать правильную и бесперебойную работу двигателя заданного объёма. Бездумная замена штатного жиклёра на жиклёр с иным (большим или меньшим) проходным сечением отверстия, приводит к ухудшению работы двигателя и повышению содержания вредных веществ в отработавших газах.

Смесительная камера представляет собой вертикальный (в карбюраторах с падающим или восходящим потоком воздуха) либо горизонтальный (в карбюраторах с горизонтальным потоком воздуха) патрубок (канал большого диаметра), одним концом соединённый с корпусом воздухоочистителя, а другим концом, с цилиндром двигателя. В нижней части смесительной камеры на поворотной оси устанавливают дроссельную заслонку, которая управляется водителем при помощи педали газа (педалью управления дроссельной заслонкой). В верхней части камеры, так же на оси, устанавливают воздушную заслонку, которая управляется водителем вручную через тросовый или иной тип привода. В НЕ простейших случаях заслонки могут управляться автоматически сервомеханизмами или иметь смешанный тип привода.

С помощью воздушной заслонки изменяют проходное сечение смесительной камеры, тем самым, регулируя подачу в камеру воздуха. Дроссельной заслонкой регулируют количество топливовоздушной смеси, поступающей в цилиндры двигателя.

Примерно в центральной части смесительная камера имеет сужение, именуемое диффузором. Отверстие (или носок) распылителя выходит в смесительную камеру как раз в зоне диффузора. Диффузор предназначен для увеличения скорости воздушного потока у выходного отверстия распылителя.

Смесительная камера предназначена для смешивания топлива, поступающего в камеру из поплавковой камеры через распылитель, и воздуха, поступающего из воздухоочистителя. Приготовленная в смесительной камере топливовоздушная смесь через дроссельную заслонку, впускной трубопровод и открытый впускной клапан попадает в цилиндр двигателя.

Упрощённо, процесс смесеобразования можно описать следующим образом: При такте впуска, когда поршень в цилиндре движется к нижней мёртвой точке, а впускной клапан открыт, через смесительную камеру карбюратора проходит воздух. Движение воздуха осуществляется за счёт разрежения, создаваемого движущимся в цилиндре поршнем. В зоне диффузора из-за сужения проходного сечения смесительной камеры скорость воздушного потока многократно возрастает, что способствует «высасыванию» из распылителя топлива в полость камеры, где оно подхватывается проходящим воздухом и смешивается с ним.

Открывая или прикрывая дроссельную заслонку, водитель изменяет проходное сечение камеры. При открытии заслонки больше воздуха проходит через диффузор, больше топлива забирается из поплавковой камеры карбюратора и большее количество топливовоздушной смеси поступает в цилиндры двигателя, что обеспечивает большие мощностные и скоростные характеристики двигателя. Прикрывая дроссельную заслонку, достигают противоположного эффекта.

Прикрытием воздушной заслонки карбюратора, как правило, добиваются необходимого обогащения рабочей смеси (например, для пуска холодного двигателя или в целях повышения оборотов КВ на холостом ходу). Закрытие воздушной заслонки способствует увеличению разряжения (всасывающего эффекта) в зоне диффузора и поступления в камеру дополнительного количества топлива.

Требования, предъявляемые к карбюратору по обеспечению рабочих режимов двигателя

Напомним, различают следующие рабочие режимы двигателя: 1) режим пуска и прогрева; 2) режим холостого хода; 3) частичные нагрузки; 4) полные нагрузки; 5) переходные режимы. Для обеспечения работы двигателя на заданном режиме система питания должна готовить рабочую смесь строго определённого состава и подавать её в цилиндры двигателя в определённом количестве.

Так как одной из основных проблем холодного пуска двигателя является плохое испарение топлива, то при запуске в цилиндры должно поступать достаточно большое количество смеси переобогащённого состава. Из большего количества топлива образуется необходимое количество лёгких фракций, способных участвовать в смесеобразовании и способных к воспламенению. Для устойчивой работы двигателя в режиме прогрева необходимое обогащение смеси поддерживается системой питания до достижения двигателем рабочей температуры.

При холостом ходе в цилиндры должно подаваться небольшое количество смеси обогащённого состава. Обогащение необходимо для устойчивой работы двигателя с малым числом оборотом.

Частичные нагрузки начинаются с момента начала открытия дроссельной заслонки и длятся почти до полного её открытия (примерно, 80 – 85% полной нагрузки двигателя). Для работы двигателя в таком широком диапазоне оборотов КВ в цилиндры должно подаваться разное количество смеси примерно одинакового состава (от нормального до слабо обеднённого с коэффициентом λ = 1,0 – 1,15), что и происходит при постепенном увеличении нагрузки обусловленной открытием дросселя.

При полной нагрузке, для обеспечения максимальной мощности двигателя, система должна готовить большое количество смеси обогащённого состава (λ = 0,90 – 0,85).

К переходным режимам можно отнести момент начала открытия дроссельной заслонки (переход от режима холостого хода к частичным нагрузкам) и резкое открытие дроссельной заслонки (переход с частичных нагрузок к полным нагрузкам, например при обгоне). В обоих случаях, для обеспечения работы двигателя без провалов, плавного и равномерного увеличения нагрузки, необходимо дополнительное и быстрое обогащение смеси.

Простейший карбюратор не способен в полной мере обеспечить работу двигателя ни в одном из перечисленных режимов. Для достижения устойчивой и бесперебойной работы двигателя на всех возможных режимах карбюратор дополняется рядом устройств, систем и механизмов.

Основные системы карбюратора и их работа

Поплавковые всасывающие карбюраторы различных производителей имеют, по большей части, идентичное устройство и обладают стандартным «набором» систем и механизмов, конструкция которых, тем не менее, может несколько разниться. Значительная часть карбюраторов современных автомобилей интегрирована в систему управления подачей топлива и зажиганием и имеет большое число исполнительных элементов, как механических, так и электрических, обеспечивающих обратную связь с двигателем и установленные экологические характеристики.

Мы рассмотрим устройство и работу следующих основных частей, систем и механизмов карбюратора.

Корпусные детали;

Поплавковый механизм;

Система холостого хода;

Переходная система;

Главная дозирующая система;

Эконостат;

Экономайзеры (в том числе экономайзер мощностных режимов и экономайзер принудительного холостого хода – ЭПХХ, он же – система отключения топливоподачи в режиме торможения двигателем);

Ускорительный насос;

Пусковое устройство;

Система рециркуляции отработавших газов;

Карбюратор состоит из трёх основных корпусных частей (крышки карбюратора, корпуса карбюратора и корпуса дроссельных заслонок), являющихся основанием для крепления деталей и корпусов различных систем и механизмов. Корпусные детали отливаются из цинкоалюминиевых сплавов и соединяются между собой через прокладки посредством винтов. Привод дроссельных заслонок устроен таким образом, что при нажатии на педаль газа сначала открывается заслонка первичной камеры, которая обеспечивает работу двигателя на малых и средних нагрузках, а затем заслонка вторичной камеры. При этом, заслонка вторичной камеры начинает открываться только тогда, когда заслонка первичной камеры будет приоткрыта примерно на 2/3 своего хода, а разряжение под диффузором будет достаточным для срабатывания пневмопривода. Функционирование обеих камер обеспечивает работу двигателя на нагрузках выше средних.

Возможны иные конструкции карбюраторов, например, с двумя корпусными деталями (крышки карбюратора и корпуса карбюратора с приводом дроссельных заслонок), с большим или меньшим числом смесительных камер, заслонок и т.п.

Поплавковый механизм обеспечивает поддержание относительно постоянного уровня топлива в поплавковой камере и распылителе во время работы двигателя. Высокий или низкий уровень топлива в камере - одна из наиболее часто встречающихся неисправностей данного механизма.

Напомним, что следствием высокого уровня топлива в камере может стать переобогащение смеси на холостом ходу с такими последствиями как: неравномерная работа двигателя; повышенное содержание СО в отработавших газах; повышенный расход топлива; затруднённый запуск и др. Низкий уровень, наоборот, приводит к переобеднению смеси, что, зачастую, даёт о себе знать провалами в работе двигателя при увеличении нагрузки.

Причиной излишне высокого уровня топлива может быть негерметичность впускного клапана и/или малый зазор между поплавком и крышкой вследствие механической деформации кронштейна поплавка.

Негерметичность наступает вследствие износа клапана и/или его седла, перекоса клапана в направляющей или попадания под клапан инородных частиц. Не прибегая к стендовой диагностике неисправность можно обнаружить при помощи резиновой груши, которую в сжатом состоянии одевают на впускной штуцер карбюратора. Крышка карбюратора должна быть снята с его корпуса и располагаться поплавком вверх (т.е. игольчатый клапан прилегает к седлу под тяжестью поплавка). Если клапан пропускает, груша будет наполняться воздухом.

Герметичность можно проверить и ртом, создавая разрежение на впускном штуцере и «прилепляя» его на язык. Присасывается к языку хорошо – значит, клапан герметичен, не присасывается – значит, совсем не герметичен, плохо присасывается – не совсем герметичен. Спорный, но весьма эффективный способ для диагностики данной неисправности.

В некоторых конструкциях негерметичный клапан можно притереть к седлу мелкой абразивной пастой, но лучше заменить на исправный.

Деформированный кронштейн поплавка аккуратно правят вручную, контролируя величину установочных зазоров между поплавком и привалочной плоскостью крышки карбюратора. Измерять зазор удобнее при помощи специального шаблона или, что ещё проще, сверла соответствующего диаметра.

Контроль зазора и величины хода поплавка на оси, а также уровня топлива в камере - параметры которые должны контролироваться при каждом снятии крышки карбюратора.

Система холостого хода(СХХ) обеспечивает работу двигателя с закрытыми дроссельными заслонками и малым числом оборотов КВ. Широко используются два типа систем, отличающиеся конструкцией, способом и местом приготовления топливовоздушной смеси:

1). СХХ с образованием топливовоздушной смеси под дроссельной заслонкой.

2). АСХХ (автономная система холостого хода) с образованием топливовоздушной смеси в смесителе (смесительной втулке);

Как в первом, так и во втором случае топливо в систему забирается из поплавковой камеры за счёт разряжения, создаваемого у распылителя. Топливо проходит через топливный жиклёр ГДЗС первичной камеры и по системе каналов поступает к топливному жиклёру холостого хода, где эмульсируется воздухом, поступающим в этот же жиклёр через воздушный канал и воздушный жиклёр СХХ. Образовавшаяся эмульсия подаётся к распылителю через топливный канал и вытекает в смесительную камеру карбюратора под дроссельную заслонку, где происходит её смешивание с воздухом. Проходное сечение топливного канала регулируется коническим винтом «качества». Поступление воздуха в смесительную камеру обеспечивается неполным прикрытием дросселя и регулируется винтом-упором (винтом «количества»).В автономной системе смешивание топливной эмульсии с воздухом происходит в смесителе (смесительной втулке). Воздух во втулку поступает в обход дроссельной заслонки через специальное окно прямоугольной формы. Окно расположено над кромкой дроссельной заслонки. Образовавшаяся смесь через носок распылителя вытекает в задроссельное пространство смесительной камеры карбюратора. Величина зазора между кромкой дроссельной заслонки и стенкой смесительной камеры карбюратора в подобных системах регламентируется производителем карбюратора и, при необходимости, может корректироваться упорным винтом рычага заслонки. Для предотвращения самооткручивания, упорный винт должен быть надёжно застопорен (в заводских условиях стопорение винта осуществляется с помощью специальной втулки или же винт «сажают» на краску или герметик).

При нажатии на педаль газа и открывании дроссельной заслонки разряжение в зоне распылителя СХХ падает и система выключается из работы. Работу двигателя при открытых заслонках будет обеспечивать главная дозирующая система.

Неисправности: Поиск причин плохой работы двигателя на холостом ходу рекомендуется начинать с ревизии чистоты топливных жиклёров на работу которых может повлиять даже малозаметная для невооружённого глаза ворсинка, застрявшая в отверстии. Затем проверяется чистота других жиклёров и каналов системы.

В некоторых карбюраторах подача топлива в СХХ в режиме торможения двигателем отключается специальными устройствами, например, «Экономайзером принудительного холостого хода», имеющими в своём составе электрические, вакуумные или электровакуумные устройства (клапаны). Неисправность этих устройств может приводить к нежелательной блокировке топливоподачи в систему, что, в свою очередь, приводит к неустойчивой работе или остановки двигателя на холостом ходу.

Ещё одной частой причиной неправильной работы двигателя может быть нарушение регулировок и заводских настроек карбюратора.

Настройки карбюратора остаются неизменными длительный срок эксплуатации и могут быть нарушены либо неквалифицированным вмешательством, либо в результате механических поломок деталей. Восстановление настроек настоятельно рекомендуется производить на карбюраторном стенде за исключением случаев, когда сделать это не представляется возможным. В каждом случае Ваша квалификация должна соответствовать сложности проводимых работ.

Описание настроек не входит в рамки данного учебного пособия.

Регулировки карбюратора выполняются с периодичностью, указанной регламентом ТО. К ним относят: 1) регулировки оборотов КВ на холостом ходу и 2) содержания вредных веществ (CO; CH; NOX) в отработавших газах. Регулировки осуществляются винтом «количества» и «качества».

Винтом «количества» (откручивая или закручивая винт), изменяют степень приоткрытия дроссельной заслонки (или, в случае АСХХ, проходное сечение выходного отверстия распылителя), тем самым, увеличивая или уменьшая количество топливовоздушной смеси, поступающей в цилиндры двигателя и, соответственно, увеличивая или уменьшая обороты КВ.

Винтом «качества» (откручивая или закручивая винт), изменяют проходное сечение топливного канала, тем самым, увеличивая или уменьшая количество топлива, поступающего к распылителю и, изменяя состав (качество) смеси (т.е. делая её (смесь) богаче или беднее). Более богатая смесь при сгорании выделяет больше СО. Обеднённые смеси при сгорании выделяют больше вредных окислов азота.

Регулировки карбюратора проводятся после всех других регулировочных работ на двигателе, предписанных регламентом для данного типа двигателя. Регулировки не будут иметь смысла, если не будет выполнено любое из перечисленных ниже условий.

Условия для выполнения регулировки:

Двигатель исправен;

Система зажигания исправна, угол опережения зажигания в пределах нормы;

Свечи зажигания исправны, зазор между электродами свечей зажигания в пределах нормы;

Фазы газораспределения в пределах нормы;

Зазоры в клапанном механизме в пределах нормы;

Карбюратор исправен.

Для выполнения регулировочных работ, контроля содержания CO; CH; NOX в отработавших газах и контроля скорости вращения КВ, потребуется газоанализатор и тестер, умеющий измерять обороты КВ (например, электронный тахометр).

Выполняя работы без газоанализатора невозможно гарантировать, что экологические характеристики двигателя будут находиться в пределах нормы. Тем не менее, в исключительных случаях, не имея прибора, но, следуя перечисленным ниже правилам, можно добиться вполне приемлемых результатов.

Предположим, что необходимо уложиться в экологические нормы и установить обороты коленчатого вала для холостого хода в пределах 900 – 950 оборотов в минуту.

Примечание: Если изначально карбюратор настроен на чрезмерно богатую смесь (λ < 0,85), обороты будут расти при закручивании винта «качества». Максимальными обороты станут при коэффициенте обогащения λ = 0,90 – 0,85 (обогащённая смесь). При дальнейшем заворачивании винта смесь переобедняется и обороты начнут падать.

Если изначально карбюратор настроен на чрезмерно обеднённую смесь, обороты будут расти при откручивании винта «качества». Максимальными обороты станут при коэффициенте обогащения λ = 0,90 – 0,85 (обогащённая смесь). При дальнейшем откручивании винта смесь переобогащается и обороты начнут падать.

Винтом «количества» устанавливаем обороты КВ на 100 – 150 оборотов больше нужных нам оборотов холостого хода;

Примечание: В нашем случае устанавливаем 1050 оборотов (900 + 150 = 1050).

Для более точной регулировки п.п. 2 и 3 рекомендуется повторить;

Винтом «качества» (только закручивая, а, следовательно – обедняя смесь) уменьшаем обороты до необходимых нам оборотов холостого хода (в нашем случае 900 – 950 оборотов).

Переходная система обеспечивает работу двигателя без «провалов» на переходных режимах, т.е. в начале открытия или резком дооткрытии дроссельной заслонки. При резком открывании дросселя происходит обеднение топливовоздушной смеси, обусловленное относительной инерцией топлива, участвующего в смесеобразовании, к воздуху, имеющему большую подвижность. Вследствие обеднения образуется «провал» (резкое падение оборотов КВ), сменяющийся «подхватом» (резкое увеличение оборотов КВ), либо приводящий к остановке двигателя. То есть, для уменьшения вероятности возникновения провала или уменьшения его «глубины» при работе на переходном режиме состав смеси должен компенсироваться дополнительной подачей топлива, что и обеспечивается переходной системой карбюратора.

В двухкамерных карбюраторах с последовательным открытием камер переходная система имеется в каждой камере

Система имеет: круглые или щелевые переходные отверстия , выполненные в стенке смесительной камеры над кромкой дроссельной заслонки; топливный и, иногда, воздушный жиклёры. В первичной камере переходная система частью интегрирована в систему холостого хода и имеет с ней общий топливный и воздушный жиклёры. Топливо в систему забирается из поплавковой камеры через топливный жиклёр ГДС и или собственный жиклёр в виде трубки, опущенной в поплавковую камеру.

При работе двигателя с закрытыми дроссельными заслонками (на холостом ходу) через переходные отверстия первичной камеры в систему холостого хода подаётся («подсасывается») эмульсирующий воздух. Переходные отверстия вторичной камеры не работают. Вначале открытия дроссельной заслонки переходное отверстие оказывается под ёё кромкой в зоне высокого разряжения. Разряжение приводит к «подсасыванию» топлива из поплавковой камеры к выходу переходного отверстия (отверстий) и его вытеканию в смесительную камеру карбюратора, где происходит смешивание с воздухом, поступающим через дроссельную заслонку. Большее количество смеси, образовавшейся при одновременной работе двух систем (переходной системы и ССХ), препятствует возникновению провалов в работе двигателя и способствует плавному увеличению оборотов КВ. При дальнейшем открытии дросселя и увеличении разряжения в наддроссельной части смесительной камеры, в работу вступает главная дозирующая система, и работа двигателя переходит в фазу частичных нагрузок.

В двух – (и более) камерных карбюраторах переходная система вторичной камеры функционирует аналогичным образом, обеспечивая бесперебойную работу двигателя при начале открытия дросселя второй камеры.

Переходные системы не имеют подвижных деталей и практически не изнашиваются в процессе эксплуатации. Неисправности переходной системы, приводящие к перебоям в работе двигателя, как правило, связаны с загрязнением каналов и жиклёров системы или карбюратора в целом. При этом стоит отметить, что несмотря на очень малый размер самих переходных отверстий (щелей), диаметр которых, зачастую, сопоставим с диаметром отверстия от укола тонкой швейной иглой, их закупорка случается крайне редко.

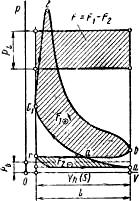

Главная дозирующая система (ГДС) обеспечивает работу двигателя на режимах неполного дросселирования (частичных нагрузках). Большинство карбюраторов обладает схожей конструкцией ГДС имеющей в своём составе: большой и малый диффузоры, размещаемые в главном воздушном канале карбюратора; главный топливный жиклёр , устанавливаемый у дна поплавковой камеры или ниже её в специальном канале; эмульсионную трубку с радиальными отверстиями, опущенную в эмульсионный колодец ; воздушный жиклёр , который, как правило, устанавливается на входе в эмульсионный колодец; распылитель , имеющий выход в главный воздушный канал .

В зависимости от степени открытия дроссельной заслонки и скорости вращения коленчатого вала двигателя ГДС готовит различное количество топливовоздушной смеси примерно постоянного состава. Относительно постоянный состав смеси обеспечивается способом пневматического торможения топлива через воздушный жиклёр.

Система работает следующим образом. При открытии дроссельной заслонки, за счёт разряжения, создаваемого движущимся в цилиндре поршнем, воздух поступает в главный воздушный канал карбюратора. В зоне диффузоров скорость воздушного потока возрастает, что создаёт разряжение у распылителя ГДС. Топливо из поплавковой камеры )карбюратора через топливный жиклёр поступает в эмульсионный колодец и эмульсионную трубку , где смешивается (эмульсируется) воздухом, поступающим через воздушный жиклёр ГДС. Образованная эмульсия через распылитель вытекает в главный воздушный канал, где смешивается с основным потоком воздуха.

При большем открытии дроссельной заслонки больше воздуха проходит через диффузоры карбюратора. С увеличением количества воздуха (разряжения в зоне диффузора) увеличивается количество топлива, поступающего в эмульсионный колодец, равно как увеличивается и количество эмульсирующего воздуха, проходящего через воздушный жиклёр. Поступление в эмульсионный колодец воздуха через воздушный жиклёр снижает разряжение у топливного жиклёра и препятствует непропорциональному (относительно воздуха) росту в смеси топливной составляющей (т.е, чрезмерному обогащению смеси) при увеличении нагрузки. Данная совокупность процессов обеспечивает для разных режимов двигателя приготовление разного количества смеси нужного состава.

Главные дозирующие системы подавляющего большинства карбюраторов являются исключительно «гидропневматическими» системами и не имеют подвижных элементов. Система стабильна в работе и практически не изнашивается в процессе эксплуатации. Для поддержания ГДС в рабочем состоянии достаточно следить за её чистотой и чистотой карбюратора в целом. Следует понимать, что при загрязнении топливных жиклёров система будет «готовить» бедные смеси, а при загрязнении воздушных жиклёров – богатые.

В многокамерных карбюраторах главную дозирующую систему имеет каждая камера.

бензин карбюратор двигатель внутренний сгорание

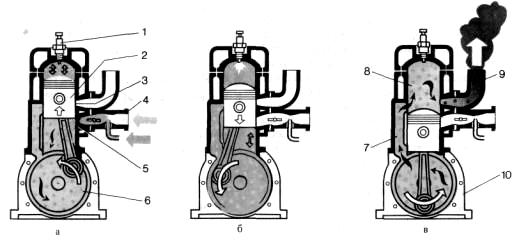

Инжекторная система питанияИнжектор (injector) переводится с английского как “форсунка”. Общепринятый термин “инжекторная система питания” подразумевает подачу топлива во впускной коллектор или непосредственно в цилиндры путем впрыска.

Первые системы впрыска топлива появились в 1894 году - даже раньше, чем простейшие карбюраторы. Однако из-за сложности конструкции о них долгое время не вспоминали. Внедрение систем впрыска бензина в серийные автомобили началось в 60-е годы прошлого века, когда впервые возникла необходимость снизить токсичность отработанных газов. Вначале это были чисто механические системы, в которых количество впрыскиваемого топлива напрямую зависело от степени открытия дроссельной заслонки. С развитием электротехники на смену механическим системам пришли электронные. Именно ими и оснащено большинство эксплуатируемых у нас иномарок.

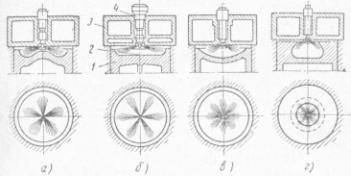

Простейшая электронная система впрыска включает в себя электрический бензонасос, регулятор давления, электронный блок управления, датчики угла поворота дроссельной заслонки, температуры охлаждающей жидкости и числа оборотов коленвала и собственно инжектор. Системы впрыска бензина автомобилей современных моделей намного сложнее, так как для получения улучшенных характеристик двигателя в электрическую схему впрыска входит еще целый ряд датчиков и устройств - датчики детонации и температуры впускного воздуха, лямбда-зонд, катализатор и т.д. В зависимости от количества форсунок и места подачи топлива системы впрыска делятся на три типа - одноточечный, многоточечный и непосредственный.

Одноточечный впрыск предполагает наличие одной форсунки, которая стоит на месте карбюратора. В системах многоточечного впрыска на каждый цилиндр имеется своя форсунка, которая подает топливо в коллектор вблизи к впускным клапанам. В самых современных системах впрыска топливо подается форсункой непосредственно в цилиндры, как у дизелей.

Системы впрыска бензина по сравнению с карбюраторами имеют целый ряд преимуществ: благодаря более точной дозировке топлива снижается токсичность выхлопов, повышается экономичность, ДВС расходует топлива меньше, а мощностные характеристики улучшаются, немцы заявляют, что на 12%, а японци утверждают, что на 20%. Кроме того, исправный двигатель с системой впрыска характеризуется лучшими пусковыми свойствами (независимо от температуры), более устойчивой работой, большей надежностью. Хитрость заключается в том, что карбюратор своими диффузорами, заслонками и жиклёрами сильно затормаживает воздух, двигатель задыхается, ему приходится тянуть воздух и топливо с силой, а вот ижекторная система питания позволяет двигателю вздохнуть полной грудью.

Недостатков у инжекторов два - высокие требования к качеству используемого топлива и более дорогая стоимость обслуживания и запчастей. А ресурс инжекторов действительно во многом зависит от качества бензина. Продающееся на некоторых заправках топливо содержит не только самые разные механические примеси, но и смолы и агрессивные химические соединения, которые значительно сокращают жизнь инжекторам. В качестве профилактики для увеличения срока их службы в наших условиях эксплуатации может служить систематическая промывка инжекторов - через каждые 20-25 тыс. км. В противном случае они могут так закоксоваться, что никакая промывка уже не поможет. А стоят инжекторы довольно дорого. Если возникает необходимость замены инжекторов, автолюбители сразу вспоминают добрым словом карбюратор, чистку которого можно провести самостоятельно (или очень недорого у специалистов).

Устройство форсунки:a - форсунка одноточечного впрыска,

б - форсунка распределенного впрыска.

1 - фильтр,

2 - электрический разъем,

3 - обмотка электромагнита,

4 - корпус форсунки,

5 - сердечник,

6 - корпус клапана,

7 - клапан (б - игла клапана),

Похожие работы

... цилиндров и примерно такую же среднюю скорость поршня,что и проектируемый двигатель. В нашем случае прототипом является двигатель ЗИЛ-130. Его характеристики: Определяем положение точек : Динамический расчёт Выбор масштабов: Давления Угол поворота коленвала Ход поршня Диаграмма удельных сил инерции Pj возвратно-поступательных движущехся масс КШМ ...

... нитросоединений может привести к обгоранию клапанов и электродов запальных свечей, поломкам деталей кривошипно-шатунного механизма. После работы на топливе, содержащем нитроприсадки, двигатель требует незамедлительной промывки. В качестве смазок гоночных двигателей внутреннего сгорания наибольшее применение имеют касторовое масло и комбинированные смазки на его основе. Такие масла обладают очень ...

... решают численными методами с помощью ЭВМ. Для этого составляют алгоритм и программу расчётов. Список литературы 1. Методические указания к курсовой работе “Расчёт рабочего цикла двигателя внутреннего сгорания автотракторного типа с помощью персональной ЭВМ”/ Сост. Я.А. Егоров. Запорожье: ЗМИ, 1992.−31с. 2. Колчин А.И., Демидов В.П. Расчёт автомобильных и тракторных двигателей.−М.: ...

... любом месте. Это обусловило широкое применение Двигателей внутреннего сгорания на транспортных средствах (автомобилях, строительно-дорожных машинах, самоходной военной технике и т. п.). Совершенствование Двигателей внутреннего сгорания идёт по пути повышения их мощности, надёжности и долговечности, уменьшения массы и габаритов, создания новых конструкций . Можно наметить также такие тенденции в ...

0 комментариев