Навигация

Ремонт безвальної головки блоку автомобіля ГАЗ-53

Зміст

Вступ

Розділ 2. Технологічна частина

2.1 Детальна будова безвальної головки блоку ГАЗ-53

2.2 Таблиця аналізу дефектів на деталях та вузлах головки блоку

2.3 Економічне обґрунтування способу та методу ремонту

2.4 Послідовність проведення контрольних замірів та обмірів

2.5 Послідовність демонтажу та визначення дефектів

2.6 Перелік інструменту, приладів та засобів що використовувались

2.7 Після ремонтна діагностика, перевірка, обкатка

2.8 Перелік робіт, що необхідно проводити при ЩТО, ТО-, ТО-2, СТО після ремонту головки блоку ГАЗ-53

Розділ 3. Техніка безпеки при виконанні ремонтних робіт

Використані джерела

Додатки

Вступ

Сучасний стан проблеми. Представити сучасне життя без автомобілів неможливо, вони оточують нас всюди - у виробництві і побуті. За об'ємом перевезених вантажів, автомобільний транспорт займає провідне місце в нашій країні і в світі.

На сьогоднішній день автомобілебудування випробовує колосальний розвиток. Для виробництва автомобілів використовуються високі технології і сучасне устаткування.

На долю автомобільного транспорту в народному господарстві України доводиться понад дві третини вантажів, що перевозяться. Таке масове використання автомобілів пояснюється тим, що вони можуть доставляти пасажирів і вантажі від місця відправлення до місця призначення без пересадки і перевантаження. Вході такої експлуатації транспорту виникають різні поломки вузлів або агрегатів автомобіля, що створює проблему у їх використанні та проблему сучасного стану взагалі.

В зв'язку з чим, постійне та стрімке зростання автомобільного парку в країні потребує все більше фахівців з ремонту та обслуговуванню автомобілів. Робітники з цієї професії повинні постійно удосконалювати уміння та навички з ремонту та технічного обслуговування автівок, поглиблювати знання конструкцій автомобілів. Автослюсар повинен знати практичні основи організації та виконання ремонтних робіт, пов’язаних з автомобілями, що створює актуальність теми роботи.

Саме тому, сутність та значущість теми роботи полягає у детальному огляді транспортних засобів, зокрема автомобіля ГАЗ-53, його технічної характеристики, ремонту та обслуговування, що носить вагомий характер під час експлуатації.

У конструкціях ГАЗ-53 здійснені технічні досягнення автомобілебудування - прийнятий цілий ряд нових рішень, які забезпечують зручність роботи водія, підвищення надійності, довговічності, експлуатаційних показників, зниження трудомісткості обслуговування.

1. Технічна характеристика ГАЗ-53

Вантажопідйомність, кг 4000

Найбільша вага буксируваного причепа з вантажем, кг 4000

Вага автомобіля в спорядженому стані, кг 3250

Габаритні розміри автомобіля, мм:

Довжина 6395

Ширина 2380

Висота (по кабіні без навантаження) 2220

База автомобіля, мм 3700

Колія передніх коліс (по грунту), мм 1630

задніх, мм 1690

Найбільша швидкість автомобіля з повним навантаженням без причепа, км/ч 80-86

Двигун.

Число циліндрів і їх розташування V 8

Діаметр циліндра, мм 92

Хід поршня, мм 80

Робочий об'єм циліндрів, л 4,25

Міра стискування (середнє значення) 6,7

Максимальна потужність при 3200 об\хв, к. с 115

Максимальний крутячий момент, при 2000 - 2500 об/хв, кГм 29

Порядок роботи циліндрів 1-5-4-2-6-3-7-8

Вигляд ГАЗ-53 (з переду, ззаду, з боку)

Розділ 2. Технологічна частина 2.1 Детальна будова безвальної головки блоку ГАЗ-53

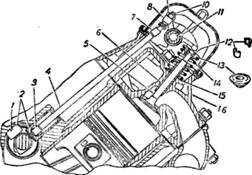

На двигуні встановлюють дві головки циліндрів (Рис.2.1.1).

Кожна головка центрується двома фіксуючими втулками-штифтами, запресованими в блок циліндрів.

Рисунок 2.1.1 Будова головки циліндрів та деталей, що з ним пов'язані: 1 - отвір для виходу масла; 2 - штовхач; 3 і 7 - наконечники штанги; 4 - штанга; 5 - клапан; 6 - втулка напрямної; 8 - коромисло; 9 - контргайка: 10 - регулювальний гвинт; 11 - вісь коромисел; 12 - сухарі; 13 - тарілка; 14 - пружина; 15 - опорна шайба; 16 - головка блоку циліндрів.

Штовхач плунжерного типу. Усередині штовхач має сферичне поглиблення для нижнього наконечника штанги. На циліндровій поверхні штовхача з нижнього торця є два отвори для зливу надлишків масла.

Штанги штовхачів мають напресовані на кінцях сталеві, термічно оброблені наконечники.

Коромисла. У отвір маточини коромисла запресовані втулки. На внутрішній поверхні втулки є канавки для рівномірного розподілу мастила і подачі її до свердління в короткому плечі коромисла.

Вісь коромисел порожниста, з герметично закритими торцевими отворами. Внутрішня порожнина служить для підведення масла до коромисел через радіальні свердління в осі. Поверхня осі, де працюють коромисла, піддана гартуванню.

Стійки осі коромисел. Вісь коромисел кріпиться до голівки циліндрів за допомогою стійок. Стійки чавунні, литі. Вони фіксують положення коромисел на осі. Від осьових переміщень коромисла стримуються пружинами розпорів, що притискують коромисла до стійок. Крайні коромисла притискаються до стійок плоскими пружинами, які закріплюються на осі за допомогою шайб і шплінтів.

Клапани. Впускні і випускні клапани виготовлені з жароміцної сталі.

Голівка і стержень випускного клапана порожнисті. Порожнина заповнена металевим натрієм для кращого відведення тепла. Обоє клапана мають кут робочої фаски 45 градусів. Впускний клапан відкривається за 36 градусів до ВМТ і закривається через 52 градуси після НМТ. Випускний клапан відкривається за 70 градусів до НМТ і закривається через 18 градусів після ВМТ.

На направляючі втулки впускних клапанів встановлюється масловідводний ковпачок. Він обмежує витрату масла.

Пружини клапанів мають постійний крок витків. Пружина спирається на голівку через опорну шайбу, яка служить для центрування пружини.

Тарілка пружини спирається на торець пружини і щільно охоплює сухарі клапана.

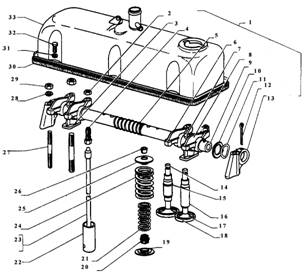

Клапани працюють в металокерамічних втулках. Втулки остаточно обробляються після запрессовки в голівку для оберігання від мимовільного зсуву (Рис 2.1.2).

Рис 2.1.2 Будова вузлів головки блоку циліндра ГАЗ-53

1 - вісь коромисел із стійками в зборі; 2 - гайка регулювального гвинта; 3 - стійка осі коромисел; 4 - гвинт регулювальний клапана; 5 - розжимна пружина; 6 - коромисло клапана; 7 - стійка осі коромисел; 8 - коромисло; 9 - заглушка; 10 - шайба осі коромисел; 11 - шайба; 12 - шплінт; 13 - стойка осі коромисел крайня; 14 - клапан впускний; 15 - кільце стопорне направляючої втулки; 16 - втулка направляюча; 17 - клапан випускний; 18 - сідло; 19 - шайба опорна; 20 - ковпачок масло відбивний; 21 - пружина клапана внутрішня; 22 - штовхач клапана; 23 - штанга; 24 - пружина клапана зовнішня; 25 - тарілка пружин клапанів; 26 - сухар клапана; 27 - шпилька; 28 - гайка; 29 - шайба; 30 - прокладка; 31 - шайба; 32 - болт; 33 - кришка коромисел.

2.2 Таблиця аналізу дефектів на деталях та вузлах головки блоку

У сучасних двигунах головка блоку циліндрів виконує відразу декілька найважливіших функцій: у ній знаходяться камери згорання (в більшості випадків), а також головка разом з блоком утворює водяну сорочку системи охолоджування. Тому ретельна дефектація головки блоку дуже важлива. Всі необхідні роботи, проведені уважно і належним чином, дозволять надалі уникнути багатьох неприємностей при роботі двигуна і забезпечать достатній ресурс. Деякі упущення при проведенні робіт можуть привести до тяжких наслідків - аж до руйнування двигуна.

Таблиця 2.2.1

Аналіз дефектів

| Дефект | Причина | Ремонт | Зображення пошкодження | |||

| 1. Деформація, корозія і прогари площини головки блоку | Тривала робота двигуна. Перегрів двигуна. Робота двигуна з неякісною рідиною, що охолоджує, або на воді | Механічна обробка площини. Перевірка і при необхідності ремонт системи охолоджування. Заміна рідини, що охолоджує. | Додаток А | |||

| 2. Тріщини головки блоку і супутніх деталей | Тривала робота двигуна. Сильний перегрів двигуна. Порушення порядку і моментів затягування кріпильних болтів головки блоку при її монтажі. | Ремонт головки блоку не можливий - лише заміна. Обов'язкова перевірка системи охолоджування і при необхідності її ремонт. | Додаток Б | |||

| 3. Знос направляючих втулок клапанів | Великий пробіг двигуна. Робота двигуна на неякісному маслі або брудному маслі. Сильний перегрів або попадання палива в масло, масла, що наводять до розрідження. | Заміна направляючих втулок. Перевірка і ремонт системи охолоджування. Вживання моторного масла належної якості. | Додаток В | |||

| 4. Знос сідел клапанів | Великий пробіг двигуна. Робота двигуна на неякісному паливі. Неправильна установка випередження запалення або випередження уприскування палива. Робота бензинового мотора на газовому паливі без коректування випередження запалення. | Правка сідел. При необхідності - заміна сідел. Перевірка і ремонт системи запалення. Перевірка і ремонт системи живлення. | Додаток Г | |||

| 5. Знос або руйнування різьблення в отворах голівки блоку для монтажу різних елементів | Неправильне затягування кріпильних болтів або свічок. Перегрів двигуна. | Нарізування ремонтного різьблення збільшеного розміру. Строге дотримання наказаних величин затягування різьбових з'єднань. | - | |||

Примітки до ремонту дефектів:

1. При прогині необхідне фрезерування або шліфовка площини. Допустима величина прогину зазвичай визначається виробником двигуна і вказана в технічній літературі. За наявності великих прогарів або глибоких раковин від корозії, якщо головка блоку алюмінієва, можливе наплавлення пошкоджених місць, а потім фрезерування або шліфовка. Якщо головка блоку чавунна, то в цьому випадку наплавити пошкоджені місця практично не можливо і рекомендується заміна голівки блоку.

2. Визначити наявність тріщин можна візуально або за допомогою опресовування.

3. При заміні направляючих втулок обов'язковою операцією є правка сідел клапанів для здобуття необхідної геометрії сідла і співісного сідла і направляючої втулки.

4. При заміні сідел обов'язкова перевірка і при необхідності заміна направляючих втулок клапанів.

2.3 Економічне обґрунтування способу та методу ремонту

Основні роботи, відбуваються виключно за технологією заводу-виготівника. Запасні частини також використовуються лише від ведучих виробників, що зарекомендували себе, з подальшою гарантією.

Таблиця 2.3.1

Розрахунок вартості ремонту

| № п\п | Найменування роботи | Деталь | Вартість, грн |

| 1 | Заміна направляючих втулок | Втулка | 50 |

| 2 | Правка сідла клапана | Сідло | 70 |

| 3 | Притірка клапана після правки сідла | Сідло-клапан | 30 |

| 4 | Монтаж/демонтаж головки | - | 40 |

| 5 | Шліфування головки | 50 | |

| 6 | Видалення болта, шпильки, нарізання різьби | Болт | 45 |

| 7 | Ремонт свічного отвору | Свічка | 80 |

| 8 | Напилювання дефекту тріщин | - | 56 |

| 9 | Заміна наконечників штанги | Наконечник | 30 |

| 10 | Регулювання клапанів | - | 60 |

Догляд за газорозподільним механізмом полягає в періодичній перевірці і при необхідності регулюванні зазорів в механізмі приводу клапанів, в очищенні клапанів від нагару і їх притиранні.

Перевіряти зазори слід на холодному двигуні, коли штовхачі повністю опущені.

Зазори між коромислами і клапанами на холодному двигуні (15-20°С) мають бути в середніх клапанів 0,25 - 0,30 мм, в крайніх (тобто в першого і восьмого впускних, четвертого і п'ятого випускних) допускається зменшення зазору до 0,15-0,20 мм.

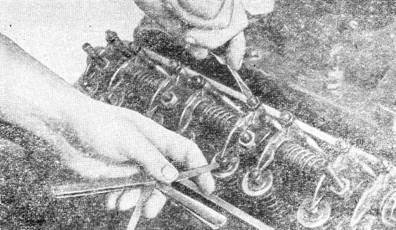

Для регулювання зазорів необхідно встановити поршень першого циліндра в положення в. м. т. в такті стискування, коли обидва клапана повністю закрито.

Зазор встановлюють в наступному порядку: ослабити гайку регулювального болта на коромислі і, обертаючи регулювальний болт, встановити по щупу необхідний зазор, затягнути контргайку, утримуючи болт від обертання викруткою (Рис.2.4.1).

Рис.2.4.1 Регулювання зазору між коромислами і клапаними

Повертаючи колінчастий вал кожного разу на чверть звороту, встановити зазори між клапанами і коромислами останніх циліндрів.

При роботі на етильованому бензині на голівках випускних клапанів утворюються відкладення з'єднань свинцю характерного сірого або сіро-бурого кольору. Значні свинцеві відкладення сприяють прогоранню клапанів.

Якщо в двигуні спостерігаються підвищена детонація і помітне пониження потужності потрібно, зняти головки циліндрів, оглянути клапани і видалити відкладення свинцю. Клапани слід очищати при кожному знятті голівок циліндрів.

2.5 Послідовність демонтажу та визначення дефектів

По-перше зливаємо тосол. Для цього є краник на радіаторі і краник на блоці. При зливі тосола не забудьте відкрити пробку радіатора і краник печі.

По-друге, зливаємо масло, відвернувши пробку на картері двигуна. Не дивуйтеся, якщо перший час замість масла тектиме тосол - він важчий.

По-третє, звільняємо голівку від всього, що може перешкодити її зняттю. Це кожух вентилятора, вентилятор, шланги вентиляції картера, повітряний фільтр, шланги вакууму на підсилювач гальм і на трамблер, тяга від педалі до газу до карбюратора, трос підсосу, трубки подачі палива в карбюратор. Сам карбюратор можна не знімати. Демонтаж всієї вищепереліченої скрути не викличе. Зате може викликати скруту відгвинчування двох гайок кріплення приймальної труби глушника, особливо якщо Ви їх останні 20 років не відгвинчували. Допомогти може рідина WD і хороші накидні і торцеві ключі.

Якщо з успіхом удалося відгвинтити приймальну трубу, знімаємо кришку головки блоку разом з її прокладкою. Відкриється основна частина газорозподільного механізму (за винятком розподіл валу і штовхальників). Далі доведеться зняти коромисла в зборі з їх віссю. Зробити це нескладно - треба відгвинтити чотири гайки, що кріплять вісь коромисел. Потім треба зняти вісь коромисел разом з надітими на них коромислами. Потім цю систему треба промити в бензині, оглянути, і якщо ніщо не викликає підозрінь, далі не розбирати. Далі виймаємо з отворів штанги штовхальників.

Наступний етап - відгвинчування гайок кріплення головки, які навернені на шпильки, встановлені в блоці циліндрів. Якщо володієте достатньою силою, гайки відвернуться без особливих проблем.

Тепер голівку (у зборі з впускним і випускним колектором і карбюратором) можна зняти. Зробити це не так просто, оскільки головка прикипіла до прокладки, а прокладка до блоку. Тому буде зовсім не зайвим декількома ударами молотка по випускному колектору знизу зірвати головку з місця. Після цього не складе великих труднощів зняти головку з двигуна. Тепер необхідно видалити залишки старої прокладки з голівки і блоку. На блоці робити це обережно, аби не насипати сміття в циліндри.

Користуючись випадком, необхідно видалити нагар, що утворився, з поршнів, клапанів і поверхні камери згорання.

Заразом непогано було б оцінити стан клапанів і маслознімних ковпачків. Відкрити клапан можна за допомогою знімача клапанів, а якщо його немає, потрібно перевернувши головку, уперти тарілку клапана у відповідний упор і сильно натиснути на головку. В цьому випадку краще працювати удвох, оскільки одночасно давити на головку і оглядати клапан не удасться. Кромка клапана має бути рівною, без раковин. Якщо на клапані є великі дефекти, потрібно зняти клапан, а потім, залежно від стану, притерти клапан, або замінити його.

2.6 Перелік інструменту, приладів та засобів що використовувались

Під час обслуговування безвальної головки циліндра автомобіля в нагоді стане такий інструмент:

1. Ключі: рожкові, накидні (для важко доступних місць), динамометричні;

2. Вороток;

3. Набір шестигранників;

4. Викрутки різного типу;

5. Зйомники;

6. Тестери перевірки та виміру напруги;

7. Торцеві голівки

8. Спеціально обладнана площадка.

9. Хрестоподібні викрутки

10. Шліцьові викрутки

11. Вибивання

12. Пасатижі

13. Щипці

14. Облямовування

15. Динамометричний ключ

16. Знімачі

17. Штангенциркуль

18. Лінійка металева

19. Лещата слюсарні

2.7 Після ремонтна діагностика, перевірка, обкатка

Технічний стан двигуна визначається витратою палива, потужністю двигуна, тиском масла, компресією в циліндрах, шумом роботи двигуна і димністю вихлопу.

Контрольну витрату палива заміряєм на автомобілі (після пробігу не менше 9 000 км.), рухомому на вищій передачі з повним навантаженням по сухій рівній асфальтованій або бетонній дорозі з швидкістю 70 км/ч.

Вимір проводиться на ділянці дороги завдовжки 3-5 км. в двох протилежних напрямах. Перед заїздом потрібно прогріти двигун і агрегати шасі пробігом автомобіля 10-15 км.

У зимовий період контрольна витрата палива може збільшитися не більше ніж на 10%.

Потужностні якості двигуна визначаються по розгону і найбільшій швидкості автомобіля.

Витрата масла в процесі експлуатації двигуна не залишається постійною: в процесі обкатки він знижується і після пробігу 5 000-7 000 км. стає рівними 70-150 г на 100 км. пробігу. Після пробігу 70 000-90 000 км. витрата масла зростає. Якщо витрата масла перевищує 450 г на 100 км. пробігу, то двигун вимагає ремонту.

Тиск масла в змащувальній системі перевіряється контрольним манометром з ціною ділення не більше 49 кПа (0,5 кгс/см2), який під'єднується за допомогою гнучкого шланга замість датчика тиску масла.

Компресію в циліндрах перевіряється на прогрітому двигуні компресометром моделі 179 ГАРО. Для цього вивертаються свічки запалення, вставляється гумовий конусний наконечник компресометра в отвір для свічки (Рис.2.8.1) і стартером проверніть колінчастий вал при повністю відкритій дросельній заслінці і карбюраторі без палива. Тиск в циліндрах має бути не менше 660 кПа (6,65 кгс/см3). Різниця тисків в циліндрах не повинна перевищувати 98 кПа (1 кгс/см2).

Рис.2.8.1 Перевірка компресії двигуна

Рівномірно знижена компресія у всіх циліндрах свідчить, як правило, про значний знос циліндрів і поршневих кілець. Пониження компресії в окремих циліндрах може статися в результаті "зависання" або прогорання клапанів, пригорання або поломки поршневих кілець, пошкодження прокладки голівки блоку циліндрів або порушення регулювання зазорів в клапанному механізмі. Якщо при заливці 25 - 30 см3 чистого масла в циліндр двигуна із зниженою компресією тиск в ньому підвищиться, то це свідчить про поломку поршневих кілець або їх закоксуванні в канавках поршня. Якщо ж при цьому компресія не збільшується, то причину несправності необхідно шукати в негерметичній, зависанні і обгоранні клапанів або в пошкодженні прокладки голівки блоку циліндрів.

Пониження компресії в двох сусідніх циліндрах вказує на пошкодження прокладки голівки блоку циліндрів.

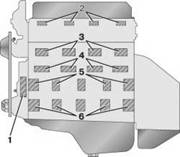

Стуки і шуми двигуна прослухуйте стетоскопом моделі К-69М ГАРО на прогрітому двигуні при різній частоті обертання колінчастого валу (Рис.2.8.2).

Рис.2.8.2 Точки прослухування шуму двигуна

Прослухування почніть з розподільного механізму на малій і середній частоті обертання колінчастого валу: клапанів при 550-1000 хв-1, штовхачів при 1000-1500 хв-1, розподільних шестерень при 1000 - 2000 хв-1.

Стуки клапанів ясно прослухуються з боку голівки, над місцями розташування клапанів; стуки штовхачів і шийок розподільного валу - з боку розташування розподільного механізму, на рівні осі розподільного валу; стуки розподільних шестерень - з боку кришки.

Для визначення циліндра, в якому є стуки кривошипно-шатунового механізму, по черзі знімайте зі свічок дроти.

Найясніше стуки підшипників прослухуються на стінках картера з правого боку на рівні розподільного валу; стуки поршнів і поршневих пальців - на стінках сорочки охолоджування проти відповідних циліндрів.

Стуки корінних підшипників - глухі, а стуки шатунових підшипників і поршневих пальців - різкіші і дзвінкіші. Стуки поршнів - різкі, такі, що деренчать. Вони можуть прослухуватися на всіх режимах роботи двигуна.

Стуки поршнів, поршневих пальців, корінних і шатунових підшипників, клапанів і штовхальників на прогрітому двигуні свідчать про несправність двигуна.

Підвищений стук клапанів і штовхальників, що зливається в загальний шум двигуна при збільшенні частоти обертання колінчастого валу, або періодичний стук клапанів, що з'являється і зникаючий при різкій зміні частоти обертання колінчастого валу, а також незначний стук поршнів на непрогрітому двигуні не є ознаками несправності двигуна. Допустимо також незначний шум високого тону від роботи розподільних шестерень і шестерень масляного насоса.

2.8 Перелік робіт, що необхідно проводити при ЩТО, ТО-, ТО-2, СТО після ремонту головки блоку ГАЗ-53

Технічне обслуговування включає наступні роботи: прибиральні, контрольні, кріпильні, регулювальні і ін.

Рекомендуються наступні види технічного обслуговування автомобілів:

щоденне обслуговування (ЩО);

перше технічне обслуговування (ТО-1);

друге технічне обслуговування (ТО-2).

Основним призначенням щоденного обслуговування є: загально-зовнішній контроль, направлений на забезпечення безпеки руху, підтримка гарного зовнішнього вигляду, заправка паливом, маслом, водою.

Основним призначенням першого і другого технічних обслуговуванні є зниження інтенсивності зношування деталей, виявлення і попередження несправностей шляхом своєчасного виконання контрольних, змащувальних і регулювальних робіт.

Щоденне обслуговування (ЩО).

Щоденне обслуговування є одним з основних видів догляду за автомобілем. У щоденне обслуговування входять підготовка автомобіля до виїзду і догляд за автомобілем після повернення в гараж.

При підготовці автомобіля до виїзду необхідно:

перевірити рівень і, якщо необхідно, долити масло в картер двигуна. При перевірці звернути увагу на якість масла;

перевірити наявність палива і води, при необхідності долити;

переконатися, чи немає підтікань палива, мастила, води і гальмівної рідини. Для того, щоб знайти нещільні з'єднання, проникні рідини, корисно оглянути місце стоянки автомобіля, поверхні під капотом, бризковики двигуна і пів платформи;

звернути увагу на облицювання головки блоку циліндрів;

пустити двигун і по контрольних приладах перевірити його роботу;

перед виїздом переконатися в тому, що двигун добре прогрітий і стійко працює на холостому ходу;

натискувати кілька разів на педаль управління дроселями і переконатися в легкості переходу від малих зворотів на підвищені, у відсутності перебоїв, ненормальних шумів і стуків в двигуні.

Догляд за автомобілем після повернення в гараж полягає в наступному:

прибиранню;

миттю автомобіля зовні.

Двигун рекомендується мити лише холодною водою під невеликим тиском, уникаючи напряму прямих струменів води на прилади і вузли електроустаткування.

Після миття ретельно протерти всі прилади, особливо деталі з електроізоляцією.

Перше технічне обслуговування (ТО-1)

Перевірити затягування гайок шпильок головок циліндрів на холодному двигуні. Протягом перших три ТО-1 цю операцію слід проводити при кожному ТО-1. Надалі гайки підтягують при необхідності (пропуск води або газів).

Перевірити кріплення шківів колінчастого валу, водяного насоса, генератора.

Перевірити стан і натягнення ременів вентилятора, генератора, приводу.

Підтягнути гайки кріплення карбюратора. Переконатися в справній роботі приводу управління дроселями і повітряною заслінкою карбюратора. Приводи повинні працювати без заїдань.

Підтягнути гайки кріплення фланців приймальних труб глушника.

Перевірити рівень масла в картері двигуна і, якщо необхідно, долити.

Протерти двигун дрантям, змоченим гасом.

Друге технічне обслуговування (ТО-2)

При другому технічному обслуговуванні необхідно виконати наступні роботи.

Замінити масло в двигуні.

Одночасно із зміною масла необхідно очистити корпус і ковпак фільтру відцентрового очищення масла від грязі і смолистих відкладень.

Промити ротор фільтру в гасі і продути стислим повітрям через отвори жиклерів.

Промити в гасі набивання фільтру вентиляції картера і змочити її маслом.

Через ТО-2 перевірити і при необхідності відрегулювати зазори між клапанами і коромислами.

Через ТО-2 перевірити затягування гайки фланця валу провідної шестерні.

Перевірити рівень масла і, якщо необхідно, долити або замінити його.

Вивернути свічки запалення, заздалегідь очистивши і продувши повітрям їх гнізда. Перевірити стан свічок. Ретельно очистити свічки на приладі ГАРО моделі 514-2М. Після очищення свічок перевірити і відрегулювати зазори між електродами. Якщо шар нагару великий і зняти його без приладу не представляється можливим, слід замінити свічки новими.

Промити систему охолоджування.

Перевірка автомобіля після проведення ТО-2. Для цього необхідно зробити контрольний пробіг на відстань 5-10 км. Під час руху перевірити наявність тиску масла, температуру води в системі охолоджування, роботу гальм, рульового управління, зчеплення, коробки передач, двигуна на неодруженому ходу і під навантаженням. Перевірити нагрів гальмівних барабанів, маточин передніх і задніх коліс, а також коробки передач, роздавальної коробки і провідних мостів.

Розділ 3. Техніка безпеки при виконанні ремонтних робіт

Перед початком роботи:

1. Надіти чистий спецодяг і взуття;

2. Підготувати робоче місце, інструмент, пристосування, устаткування, перевірити їх справність;

3. Слюсарні молотки повинні мати поверхню бойка злегка опуклу (не косу, і не биту) і міцну на дерев'яні ручки овального перетину;

4. Зубила, крейсмейсели, борідки, обтискання, керни не повинні мати збитих або скошених потилиць із задирками;

5. Набор гайкових ключів повинен відповідати розмірам болтів і гайок.

Якщо необхідно мати довгий важіль, користуватися лише ключем з довгою ручкою, забороняється нарощувати іншим ключем або трубою.

Під час роботи:

1. При роботі на лещатах міцно притискуй педаль. Дотримуйся обережності під час її установки і зняття, щоб уникнути падіння її на стіл;

2. При вирубуванні металу зубилом необхідно врахувати, в яку сторону безпечніше для тих, що оточують направити відлітаючі осколки. Самому працювати в захисних окулярах;

3. При роботі на стендах, для перевірки слюсар зобов'язаний:

а) пройти інструктаж у майстра по даному вигляду робіт;

б) до початку роботи візуально переконається в його справності і потім перевірити на неодруженому ходу;

в) у випадку виявленні несправності заявити майстрові і до усунень несправностей до роботи не приступати. Самому проводити ремонт устаткування - ЗАБОРОНЯЄТЬСЯ!;

г) стежити і підтримувати чистоту і порядок на робочому місці, е захаращувати проходи, проїзди, не допускати скупчення запчастин;

Похожие работы

... Карданна передача……………………………………….Відкритого типу, має кардани з голчатими підшипниками Вигляд ГАЗ-53 (з переду, з боку, ззаду) 2. Технологічна частина 2.1 Детальна будова коробки передач ГАЗ-53 Чотириступінчаста коробка передач вантажного автомобіля має чавунний литий картер 18 (мал., а), який шпильками прикріплений до картера зчеплення. Зверху картер закритий кришкою 26, в ній ...

0 комментариев