Навигация

Визначення натягів

7.1 Визначення натягів

Посадки з натягом призначені для отримання нерухомих з'єднань без додаткового кріплення деталей, хоча іноді використовують шпони, штифтові та інші засоби кріплення.

Відносна нерухомість деталей забезпечується силами зчеплення (тертя), що виникають на контактуючих поверхнях внаслідок їх деформації, створюваної натягом при складанні з'єднання.

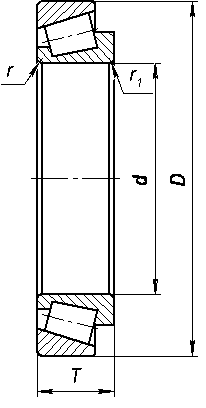

Завдяки нерухомості і простоті конструкції деталей і складанні з'єднань ці посадки застосовують у всіх галузях машинобудування (втулки з валами, вкладиші підшипників ковзання з корпусами тощо).

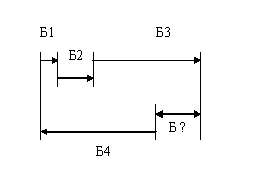

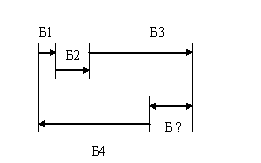

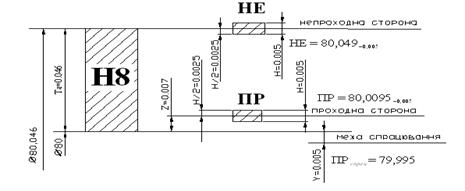

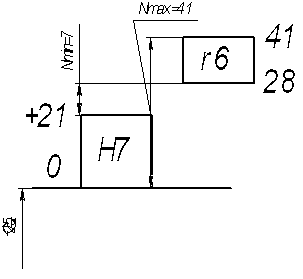

Рис. 1 З’єднання вал-втулка

Тут d, d1, d2 - діаметри деталей, що з’єднуються (вал-втулка). Δ1 - деформація валу при запресовуванні, Δ2 - деформація втулки при запресовуванні, р - питомий тиск поверхонь, що з’єднуються, виникаючи під впливом натягу. Згідно задачі Ламе - визначення Δ і переміщень в товстостінних порожнистих циліндрах, відома залежність:

де Е1=Е2=0,206∙1012 Па – модулі пружності деталей, що з’єднуються, із сталі 40;

С1, С2 - коефіцієнти, що враховують геометричні розміри деталей, геометрію з’єднання і матеріал, з якого виготовлені деталі.

деμ1=μ2 ≈ 0,3 (для сталі) - коефіцієнти поперечної деформації Пуасона, μ= 0,25 (для чавуну).

Оскільки Δ=Δ1+Δ2 - це натяг (різниця між діаметром вала і внутрішнім діаметром втулки до складання), то:

Для заданих матеріалів і деталей, що з’єднуються, натяг залежить від тиску Рmin, який визначають з умови забезпечення нерухомості деталей, що з’єднуються, при експлуатації, тобто з умови міцності з'єднання:

а) при навантаженні осьовою силою Р - відносного зсуву деталей в з'єднанні не відбудеться, якщо розрахункове зусилля дорівнює або менше виникаючих на поверхні сил тертя:

![]()

де πdℓ - номінальна площа контакту, а фактична площа контакту залежить від натягу, властивостей матеріалів деталей та ін., що з’єднуються;

f – коефіцієнт тертя (зчеплення) при поздовжньому зсуві деталей.

б) при навантаженні з'єднання крутильним моментом ця умова має вигляд:

![]()

де f2 – коефіцієнт тертя (зчеплення) при відносному обертанні деталей.

![]() c) при одночасному навантаженні з'єднання Мкр і зсовуючою силою Р розрахунок треба проводити за рівнодіючою:

c) при одночасному навантаженні з'єднання Мкр і зсовуючою силою Р розрахунок треба проводити за рівнодіючою:

![]()

де

деf - коефіцієнт тертя (зчеплення) в з'єднаннях з N залежать від матеріалу, шорсткості їх поверхонь, натягу, виду мастила, напрямки зсуву деталей і ін.

Практично беруть f = 0,085 (при складанні під пресом К=0,25) і f= 0,14 (при складанні з нагріванням охоплюючої деталі або охолоджуванням охоплюваної К= 0,4).

Значить, найменший розрахунковий натяг при осьовому навантаженні:

А при навантаженні крутильним моментом:

![]()

Необхідно також забезпечити міцність деталей, що з’єднуються. В цьому випадку розрахунок слід вести по найбільшому тиску Рдоп. Згідно з теорії найбільших дотичних напружень: умова міцності полягає у відсутності пластичної деформації на контактній поверхні втулки при:

а на поверхні вала при:

де σт= 0,313∙109 Па – межа текучості при розтягуванні. Проте для деталей з пластичних матеріалів при статичному навантаженні допускається пластична деформація. Найбільший розрахунковий натяг, при якому виникає найбільший допустимий тиск Рдоп.

де p=Рвт, якщо Рвт<Рвал; p=Рвал, якщо Рвал<Рвт.

![]() Причому вводяться поправки (5 штук), оставляємо одну -U- на шорсткість поверхні. Для матеріалів:

Причому вводяться поправки (5 штук), оставляємо одну -U- на шорсткість поверхні. Для матеріалів:

- з однаковими механічними властивостями: ![]() ;

;

- для різних матеріалів : ![]()

деК- коефіцієнти що враховують висоту нерівностей;

RZ1, RZ2 - висота нерівностей поверхні вала і втулки, RZ не залежить від діаметра деталей, що з’єднуються, а залежить тільки від методу і режиму обробки, тому вплив висоти нерівностей на натяг тим сильніше, чим менше діаметр і більше RZ .

При механічному запресовуванні найбільша міцність з'єднання досягається при малій шорсткості, а при складанні з охолоджуванням або з нагріванням - при великій шорсткості.

7.2 Приклад

Дано:

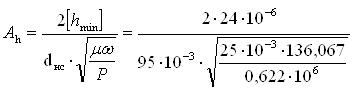

![]()

Розв'язання:

1. Визначимо найменший розрахунковий натяг:

![]()

де

![]()

2. Визначимо допустимий тиск на контактуючій поверхні втулки і вала.

де σТ – границя текучості сталі, Па.

3. Знайти найбільший розрахунковий натяг, що допускається.

![]()

4. Запроваджуємо поправку на зняття нерівностей поверхні деталей.

![]()

5. Найбільший і найменший функціональні натяги визначаються за формулами:

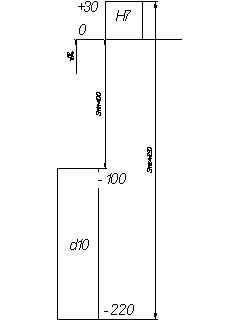

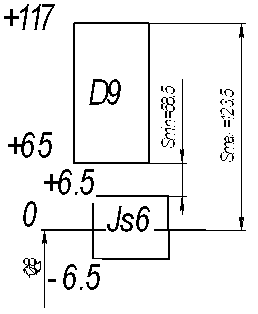

6. Вибираємо стандартну посадку, де табличні натяги:

7.

Отже вимоги виконуються, тому відповідь: Æ250 Н7/u7 – посадка з натягом обрана вірно.

Питання для самоперевірки:

1. За яких умов визначають граничні значення натягів?

2. Як добирають поля допусків після визначення граничних значень натягів?

3. Що таке натяг?

4. Чим характеризується натяг?

5. Що таке граничний натяг і як вони визначаються?

6. Що таке натяг і які умови його утворення?

7. Які групи посадок існують? Для якої мети застосовуються посадки кожної групи ?

8. Як утворюються посадки в системі отвору?

9. Як утворюються посадки в системі вала?

10. Яка з систем посадок є переважною і чому?

11. Як розташовано поле допуску основного отвору в системі отвору?

12. Як розташовано поле допуску основного вала в системі вала?

13. Як по взаємному розташуванню полів допусків отвору і вала при графічному зображенні посадки визначити характер з'єднань?

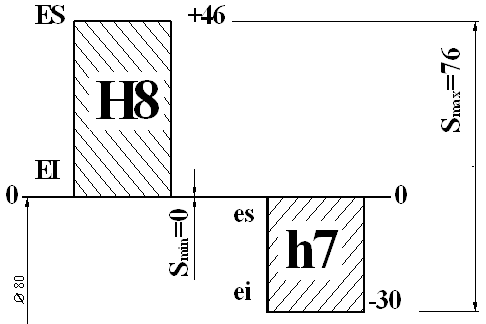

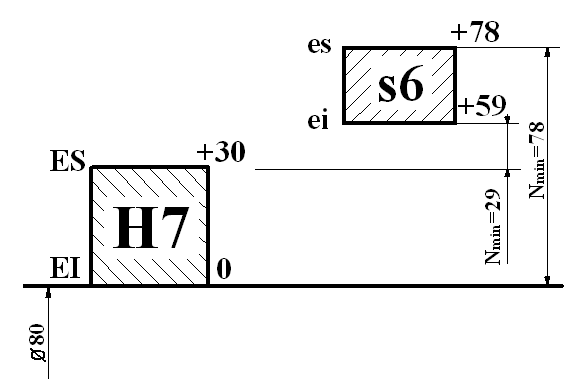

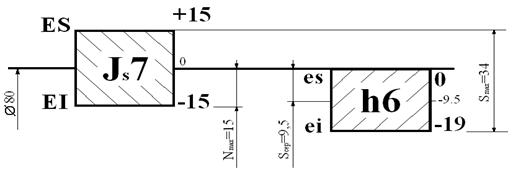

Лекція №8

Тема: Добір основних відхилень та допуски розмірів для змішаних з’єднань

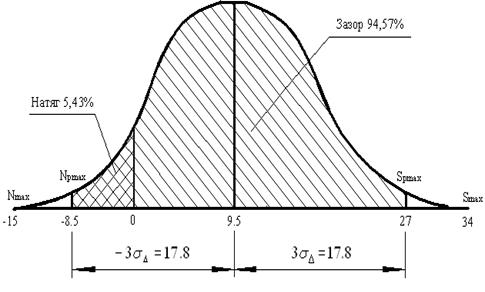

8.1 Крива Гауса

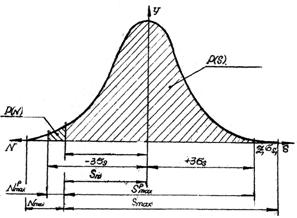

При розрахунку ймовірності зазорів і натягів приймають, що розподіл відхилень вала і отвору при обробці підкоряється закону нормального розподілу (кривою Гауса). Нехай х – випадкова величина (зазор S або натяг N), у – щільність ймовірності випадкової величини, σs – середнє квадратичне відхилення х.

За законом Гауса:

Рис. 1 Крива Гауса

Якщо IT – допуск посадки, то площу, укладену між кривою й віссю X приймають за 1 або за 100%.

Її можна виразити через інтеграл:

,

, ![]() , dx=σdz

, dx=σdz

Беремо половину площі:

- певний інтеграл функції Лапласа.

- певний інтеграл функції Лапласа.

Його можна знайти в будь-якому інженерному довіднику: при z = 3, х = 3σ, 2x = 6σ:

f(3)~0,4987≈0,5

2f(3)≈1=100%

ВИСНОВОК: для похибок, які підкоряються закону Гауса, за зону розсіювання дійсних розмірів, що дорівнює допуску на виготовлення деталей, приймається зона +, -3σ або 6σ. Імовірність цього близька до 100%. Вихід за зону розсіювання становить усього 0.27%.

Таблиця 1| Z | Ф(Z) | Z | Ф(Z) | Z | Ф(Z) | Z | Ф(Z) | Z | Ф(Z) | Z | Ф(Z) |

| 0,00 | 0,000 | 0,42 | 0,1628 | 0,84 | 0,2995 | 1,26 | 0,3962 | 1,70 | 0,4554 | 2,28 | 0,4887 |

| 0,01 | 0,0040 | 0,43 | 0,1664 | 0,85 | 0,3023 | 1,27 | 0,3980 | 1,71 | 0,4561 | 2,30 | 0,4993 |

| 0,02 | 0,0080 | 0,44 | 0,1700 | 0,86 | 0,3051 | 1,28 | 0,3997 | 1,72 | 0,4573 | 2,32 | 0,4898 |

| 0,03 | 0,0120 | 0,45 | 0,1736 | 0,87 | 0,3078 | 1,29 | 0,4015 | 1,73 | 0,4582 | 2,34 | 0,4904 |

| 0,04 | 0,0160 | 0,46 | 0,1772 | 0,88 | 0,3106 | 1,30 | 0,4032 | 1,74 | 0,4591 | 2,36 | 0,4909 |

| 0,05 | 0,0199 | 0,47 | 0,1808 | 0,89 | 0,3133 | 1,31 | 0,4049 | 1,75 | 0,4599 | 2,38 | 0,4913 |

| 0,06 | 0,0239 | 0,48 | 0,1844 | 0,90 | 0,3159 | 1,32 | 0,4066 | 1,76 | 0,4608 | 2,40 | 0,4918 |

| 0,07 | 0,0279 | 0,49 | 0,1879 | 0,91 | 0,3186 | 1,33 | 0,4082 | 1,77 | 0,4616 | 2,42 | 0,4922 |

| 0,08 | 0,0319 | 0,50 | 0,1915 | 0,92 | 0,3212 | 1,34 | 0,4099 | 1,78 | 0,4625 | 2,44 | 0,4927 |

| 0,09 | 0,0359 | 0,51 | 0,1950 | 0,93 | 0,3238 | 1,35 | 0,4115 | 1,79 | 0,4633 | 2,46 | 0,4931 |

| 0,10 | 0,0398 | 0,52 | 0,1985 | 0,94 | 0,3264 | 1,36 | 0,4131 | 1,80 | 0,4641 | 2,48 | 0,4934 |

| 0,11 | 0,0438 | 0,53 | 0,2019 | 0,95 | 0,3289 | 1,37 | 0,4147 | 1,81 | 0,4649 | 2,50 | 0,4938 |

| 0,12 | 0,0478 | 0,54 | 0,2054 | 0,96 | 0,3315 | 1,38 | 0,4162 | 1,82 | 0,4656 | 2,52 | 0,4941 |

| 0,13 | 0,0517 | 0,55 | 0,2088 | 0,97 | 0,3340 | 1,39 | 0,4177 | 1,83 | 0,4664 | 2,54 | 0,4945 |

| 0,14 | 0,0557 | 0,56 | 0,2123 | 0,98 | 0,3365 | 1,40 | 0,4192 | 1,84 | 0,4671 | 2,56 | 0,4948 |

| 0,15 | 0,0596 | 0,57 | 0,2157 | 0,99 | 0,3389 | 1,41 | 0,4207 | 1,85 | 0,4678 | 2,58 | 0,4951 |

| 0,16 | 0,0636 | 0,58 | 0,2190 | 1,00 | 0,3413 | 1,42 | 0,4222 | 1,86 | 0,4686 | 2,60 | 0,4953 |

| 0,17 | 0,0675 | 0,59 | 0,2224 | 1,01 | 0,3438 | 1,43 | 0,4236 | 1,87 | 0,4693 | 2,62 | 0,4956 |

| 0,18 | 0,0714 | 0,60 | 0,2257 | 1,02 | 0,3461 | 1,44 | 0,4251 | 1,88 | 0,4699 | 2,64 | 0,4959 |

| 0,19 | 0,0753 | 0,61 | 0,2291 | 1,03 | 0,3485 | 1,45 | 0,4265 | 1,89 | 0,4706 | 2,66 | 0,4961 |

| 0,20 | 0,0793 | 0,62 | 0,2324 | 1,04 | 0,3508 | 1,46 | 0,4279 | 1,90 | 0,4713 | 2,68 | 0,4963 |

| 0,21 | 0,0832 | 0,63 | 0,2357 | 1,05 | 0,3531 | 1,47 | 0,4292 | 1,91 | 0,4719 | 2,70 | 0,4965 |

| 0,22 | 0,0871 | 0,64 | 0,2389 | 1,06 | 0,3554 | 1,48 | 0,4306 | 1,92 | 0,4726 | 2,72 | 0,4967 |

| 0,23 | 0,0910 | 0,65 | 0,2422 | 1,07 | 0,3577 | 1,49 | 0,4319 | 1,93 | 0,4732 | 2,74 | 0,4969 |

| 0,24 | 0,0948 | 0,66 | 0,2454 | 1,08 | 0,3599 | 1,50 | 0,4332 | 1,94 | 0,4738 | 2,76 | 0,4971 |

| 0,25 | 0,0987 | 0,67 | 0,2486 | 1,09 | 0,3621 | 1,51 | 0,4345 | 1,95 | 0,4744 | 2,78 | 0,4973 |

| 0,26 | 0,1026 | 0,68 | 0,2517 | 1,10 | 0,3643 | 1,52 | 0,4357 | 1,96 | 0,4750 | 2,80 | 0,4973 |

| 0,27 | 0,1064 | 0,69 | 0,2549 | 1,11 | 0,3665 | 1,53 | 0,4370 | 1,97 | 0,4756 | 2,82 | 0,4974 |

| 0,28 | 0,1103 | 0,70 | 0,2580 | 1,12 | 0,3686 | 1,54 | 0,4382 | 1,98 | 0,4761 | 2,84 | 0,4976 |

| 0,29 | 0,1141 | 0,71 | 0,2611 | 1,13 | 0,3708 | 1,55 | 0,4394 | 1,99 | 0,4767 | 2,86 | 0,4977 |

| 0,30 | 0,1179 | 0,72 | 0,2642 | 1,14 | 0,3729 | 1,56 | 0,4406 | 2,00 | 0,4772 | 2,88 | 0,4979 |

| 0,31 | 0,1217 | 0,73 | 0,2673 | 1,15 | 0,3794 | 1,57 | 0,4418 | 2,02 | 0,4783 | 2,90 | 0,4980 |

| 0,32 | 0,1255 | 0,74 | 0,2703 | 1,16 | 0,3770 | 1,58 | 0,4429 | 2,04 | 0,4793 | 2,92 | 0,4981 |

| 0,33 | 0,1293 | 0,75 | 0,2734 | 1,17 | 0,3790 | 1,59 | 0,4441 | 2,06 | 0,4803 | 2,94 | 0,4982 |

| 0,34 | 0,1331 | 0,76 | 0,2764 | 1,18 | 0,3810 | 1,60 | 0,4452 | 2,08 | 0,4812 | 2,96 | 0,4985 |

| 0,35 | 0,1368 | 0,77 | 0,2794 | 1,19 | 0,3830 | 1,61 | 0,4463 | 2,10 | 0,4821 | 2,98 | 0,4985 |

| 0,36 | 0,1406 | 0,78 | 0,2823 | 1,20 | 0,3849 | 1,62 | 0,4474 | 2,12 | 0,4830 | 3,00 | 0,49865 |

| 0,37 | 0,1443 | 0,79 | 0,2852 | 1,21 | 0,3869 | 1,63 | 0,4484 | 2,14 | 0,4838 | 3,20 | 0,49931 |

| 0,38 | 0,1480 | 0,80 | 0,2881 | 1,22 | 0,3888 | 1,64 | 0,4495 | 2,16 | 0,4846 | 3,40 | 0,49966 |

| 0,39 | 0,1517 | 0,81 | 0,2910 | 1,23 | 0,309 | 1,65 | 0,4505 | 2,18 | 0,4854 | 3,60 | 0,499841 |

| 0,40 | 0,1554 | 0,82 | 0,2939 | 1,24 | 0,3925 | 1,66 | 0,4515 | 2,20 | 0,4861 | 3,80 | 0,499928 |

| 0,41 | 0,1591 | 0,83 | 0,2967 | 1,25 | 0,3944 | 1,67 | 0,4525 | 2,22 | 0,4868 | 4,00 | 0,499968 |

| 1,68 | 0,4535 | 2,24 | 0,4875 | 4,50 | 0,499997 | ||||||

| 1,69 | 0,4545 | 2,26 | 0,4881 | 5,00 | 0,499997 |

Похожие работы

... – 0,046 = 71,954 мм Визначимо граничні зазори: Smax = Dmax – dmin = 72,046 – 71,954 = 0,092 мм Smin = Dmin – dmax = 72,000 – 72,000 = 0,000 мм 3.4 Взаємозамінність нарізних сполучень Завдання: Для нарізного сполучення кришка складального креслення прийняти розміри нарізного сполучення й уточнити по стандарті. Призначити крок різьблення, середній діаметр і внутрішній діаметр різьблення. ...

... = = – 0,8 мм , тобто граничні відхилення складових ланок призначені правильно. 3.2 Розрахунок імовірнісним методом (пряма задача). Завдання 3.2. Для можливості порівняння з розрахунком за методом повної взаємозамінності розглянемо той же розмірний ланцюг (див. рис. 3.1). 1 - 3-й пункти аналогічні відповідним пунктам розв'язку методом повної взаємозамінності. 4. Приймаємо, що розсіювання ...

... і вал, надлишкова теплота буде видалятись примусовою прокачкою масла. 13. Визначаємо об’єм масла, що прокачується через підшипник: = 0,2 л/хв 2.2 Розрахунок допусків, посадок та параметрів посадок гладких циліндричних з’єднань Умова: Для трьох циліндричних з’єднань ( D1, D4, D5 ) підрахувати граничні розміри, допуски, величини найбільших, найменших і середніх зазорів (натягів), допуск ...

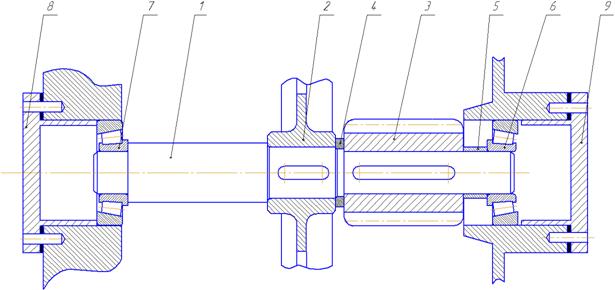

... напрессовываются подшипники поз.6 и 7. После этого вал устанавливается в редуктор с регулировкой осевой игры с помощью набора прокладок привертными крышками поз.8 и 9. Рисунок 1.- Сборочная единица (промежуточный вал редуктора) 2 ИСХОДНЫЕ ДАННЫЕ Тип производства – единичное. Передаваемый крутящий момент – 0,0722·103 Н*м. Частота вращения вала n =576 об/мин. Параметры шестерни: m n= ...

0 комментариев