Навигация

Алгоритми керування роботами

1.11 Алгоритми керування роботами

Алгоритми та методи навчання роботів поділяються на:

- Пряме навчання;

- Роботооріентірованное програмування;

- Метод задачного-орієнтованого програмування.

При прямому навчанні передбачається ручне переміщення робота в усі необхідні положення та запис відповідних їм узагальнених координат зчленувань. Виконання програми полягає у переміщенні зчленування робота відповідно до заданої послідовністю положень і не вимагає універсальної обчислювальної машини. Обмеженням є те, що неможливо використовувати датчики. Цей метод програмування ефективний для точкового зварювання, фарбування і простих вантажно-розвантажувальних робіт з фіксованими положеннями робочого органу і оброблюваної деталі в захищеній від потрапляння сторонніх предметів і людей зоні.

При роботооріентірованном програмуванні використовуються датчики і суть програмування полягає в тому, що відбувається опитування датчиків і визначається рух робота в залежності від обробки сенсорної інформації. Перевагою цього методу є те, що при використанні сенсорної інформації робот може функціонувати в умовах певної невизначеності. Цей метод використовується для складання або контролю якості збірки. Спростити процедуру програмування можна шляхом використання в роботооріентірованних мовах методу машинної графіки, який пов'язаний із заміною методу прямого навчання моделюванням робочого простору роботів. Цей метод в значній мірі відтворює процес прямого навчання роботів з такими його перевагами, як можливості вільної зміни точки зору, візуального контролю взаємного положення всіх елементів робочого простору, інтерактивної налагодженням. Підключення САПР до процесу програмування роботів дозволяє різко підвищити ступінь інтеграції робота з виробничою системою, тобто одна і та ж БД може бути використана для всієї виробничої системи.

При методі задачного-орієнтованого програмування визначається не рух роботів, а бажане розташування об'єктів. Вихідною інформацією для цього методу програмування є геометрична модель робочого простору і робота. Такі системи називаються системами моделювання робочої обстановки. Характерною особливістю таких систем є відмова від детального програмування конкретних дій робота і програмування задачі в термінах взаємного положення об'єктів в робочому просторі і його змін. Фактично дії робота будуються за допомогою методів штучного інтелекту на основі моделі робота і оточуючих його об'єктів. Тут також велике значення має геометрична модель.

Програмування роботів з використанням модельних уявлень включає 3 основних етапи:

1. формування необхідних інформаційних моделей;

2. побудова програмних переміщень деталей з контролем взаємного положення, виконання технологічних операцій, в т.ч. зміни загарбного пристрої та інструменту, перевірок умов та організації логічних переходів, синхронізації з іншими пристроями;

3. отримання виконавчої програми управління роботом на мові низького рівня.

Побудова геометричній моделі робочого простору може бути здійснено одним з трьох способів:

1. за допомогою маніпулятора;

2. засобами машинної графіки;

3. за допомогою системи технічного зору.

Перші два були розглянуті вище (пряме навчання і роботооріентірованное і задачного-орієнтоване програмування), а третій спосіб - це по-суті модифікація першого - інтерактивне зір, в якому оператор, користуючись лазером як указкою, вказує світловим плямою характерні точки об'єктів робочого простору, а координати вимірюються системою технічного зору.

2. Автоматизація контрольних операцій

2.1 Автоматизований візуальний контроль друкованих плат

Aplite 3.1 - це автоматизована система візуального контролю якості друкованих плат на будь-якій стадії виготовлення.

Найважливішою особливістю системи є те, що вона використовує стандартний планшетний сканер для введення зображень контрольованих зразків. Ніякого спеціального устаткування не потрібно.

Контрольовані вироби:

- Позитивні і негативні чорно-білі та кольорові фотошаблони, виготовлені на склі чи плівці;

- Заготовки друкованих плат після свердління металлизируемого отворів;

- Заготовки друкованих плат з нанесеним топологічним малюнком на будь-якій стадії виготовлення;

- Готові друковані плати без елементів.

Виявлені дефекти:

- Спотворення масштабу (розтягнення плівки фотошаблона);

- Розриви провідників;

- Перемички між провідниками;

- Порушення допусків на мінімальну ширину друкованого провідника і мінімальна відстань між провідниками;

- Відсутні і зміщені отвори;

- Отвори, що мають невірний діаметр;

- Відсутні і зміщені контактні майданчики;

- Контактні майданчики, які мають невірний розмір або перекручену форму;

- Порушення кільця контактної площадки;

- Всі розбіжності зразка та еталону, розміри яких перевищують порогове значення.

Основний метод контролю - порівняння з еталоном. Як еталон використовується інформація з САПР розробників друкованої плати.

Система здійснює автоматичне суміщення шаблону й еталона. Результати роботи системи видаються в наочній формі. Зручні засоби навігації по зображеннях і дефектів дозволяють оператору швидко приймати рішення.

Точність контролю визначається максимальним дозволом сканера, об'ємом оперативної пам'яті і швидкодією обчислювальної системи.

Є можливість контролю заготовок по частинах.

Після сканування чергового зразка Aplite автоматично перетворює його в бінарну форму, відкриває необхідний еталон і здійснює первинне суміщення шаблону й еталона. Після цього запускається автоматична процедура виявлення дефектів, що включає точне поєднання зразка та еталону, контроль топології і контактних майданчиків. По завершенні процесу користувачеві видається звіт.

Далі розглянута коротка демонстрація основних особливостей Aplite на реальному прикладі.

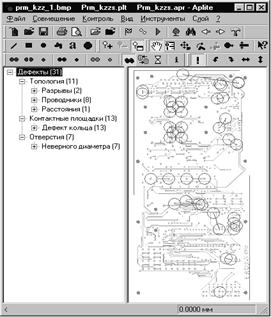

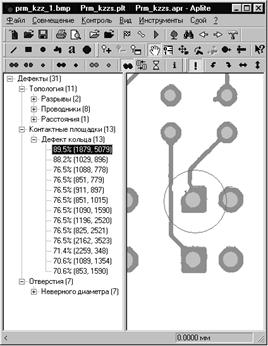

Малюнок 2.1 - Контроль розриву провідника і загальний вигляд системи.

Активним є шар суміщення, який формується з двох зображень: синій колір відповідає еталону, червоний - шаблоном. Натискаючи клавішу Пропуск, користувач по черзі переглядає всі дефекти, виявлені системою.

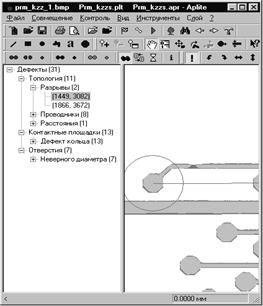

Рисунок 2.2 – Контроль разрыва и нарушения ширины проводника.

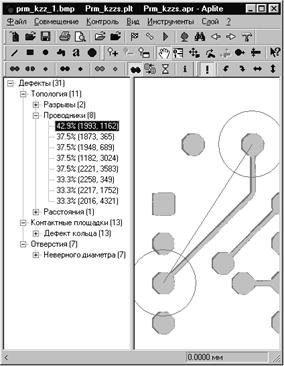

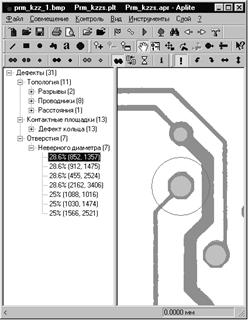

Рисунок 2.3 – Дефекти контактних площадок

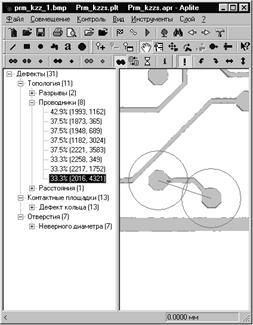

Рисунок 2.4 - Представлення дефектів

Похожие работы

... що входять до складу припою, флюсів та миючих середовищ, до приміщень та робочих дільниць, де виконується паяння, ставляться особливі вимоги. 2.2. Вимоги до виробничих приміщень, технологічних процесів і обладнання Дільниці, на яких зосереджені операції паяння, виділяють н окреме приміщення. Опорядження приміщень, повітропроводів, комунікацій, опалювальних приладів має допускати їх очищення ...

... технології розбирально – складаль-них робіт Внаслідок втомленості металу та порушення технології розбирально – складальних робіт Внаслідок динамічних навантажень та порушення технології розбирально – складальних робіт 2. Технологічний розділ 2.1 Можливі маршрути ремонту деталі Маршрут 1 Дефект 4 Короблення поверхонь фланців кріплення до головки циліндрів Маршрут 2 Дефект 4 Короблення ...

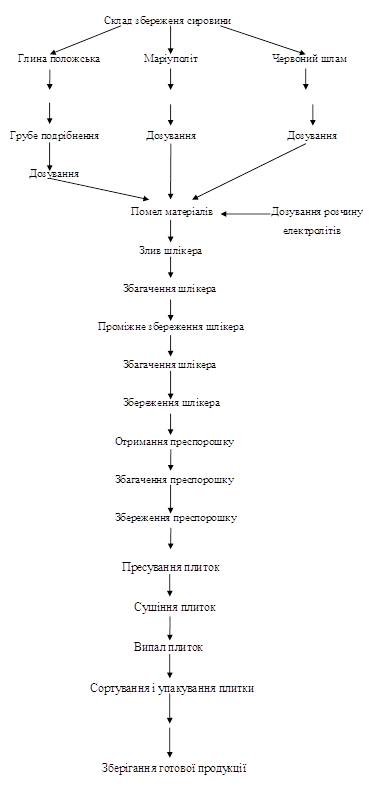

... ; 11 - канал конвеєра; 12 - відкрита частина конвеєра; 13,14,15 - вентилятори; 16 - теплообмінник Рисунок 2.6 - Потоково-конвеєрна лінія Буде встановлено 2 потоково-конвеєрних ліній для виробництва плиток для підлоги продуктивністю 400 тис м²/рік. 2.5.11 Розрахунок складу готової продукції При розрахунку складу готової продукції необхідно знати запас виробів, вид упаковки, площу, що ...

... день ТОВ „Молочна країна” є сучасним спеціалізованим підприємством по виробництву сичужних сирів, молока, незбираномолочної продукції. Асортимент продукції, що випускається: · пастеризоване молоко: 2,5%; · кефір: 2,5%; · сметана: 20%; 15%; · сир з чеддеризацією сирної маси в асортименті; · сироватка збагачена; · сир ...

0 комментариев