Навигация

Расчет и проектирование станочного приспособления. расчет режущего инструмента

6. Расчет и проектирование станочного приспособления. расчет режущего инструмента

6.1 Расчет и проектирование станочного приспособления

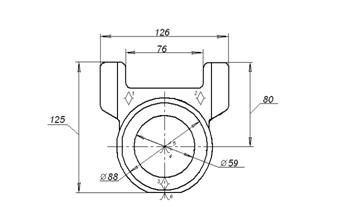

Фрезеровать

поверхность

13 корпуса выключателя,

выдерживая

размер ![]() мм.

мм.

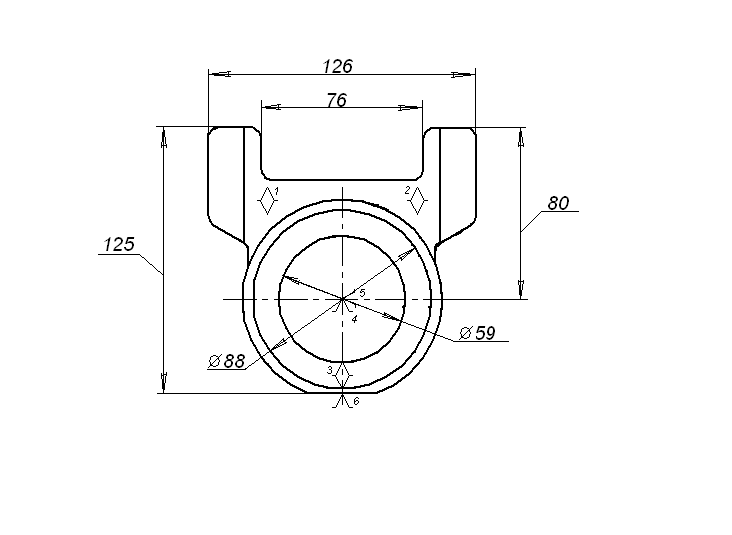

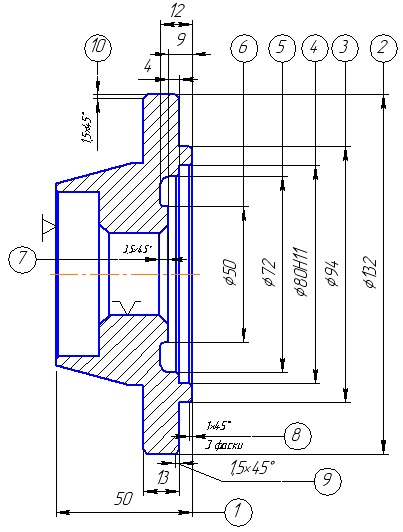

Рисунок 7.1 Операционный эскиз

Вид

и материал

заготовки –

отливка из

алюминия АЛ

9–1, НВ75. Режущий

инструмент

– фреза концевая

с коническим

хвостовиком

ГОСТ 17026 – 71. Диаметр

фрезы – Ш

32 мм, число

зубьев – 6. Режимы

резания: глубина

резания t

= 2 мм, подача

на зуб Sz

= 0.5 мм/зуб, стойкость

инструмента

Т=120 мин; скорость

резания ![]() 80 м/мин,

частота вращения

шпинделя n

= 796 об/мин. Составляющая

сила резания

Рz

= 641 Н. Станок –

обрабатывающий

центр МАНО

МС-50, мощность

электродвигателя

N

= 15 кВт, частота

вращения шпинделя

20 – 8000, подача стола

Sм

= 1 – 6000 мм/мин. Тип

приспособления

– стационарное

неразборное

станочное

приспособление.

80 м/мин,

частота вращения

шпинделя n

= 796 об/мин. Составляющая

сила резания

Рz

= 641 Н. Станок –

обрабатывающий

центр МАНО

МС-50, мощность

электродвигателя

N

= 15 кВт, частота

вращения шпинделя

20 – 8000, подача стола

Sм

= 1 – 6000 мм/мин. Тип

приспособления

– стационарное

неразборное

станочное

приспособление.

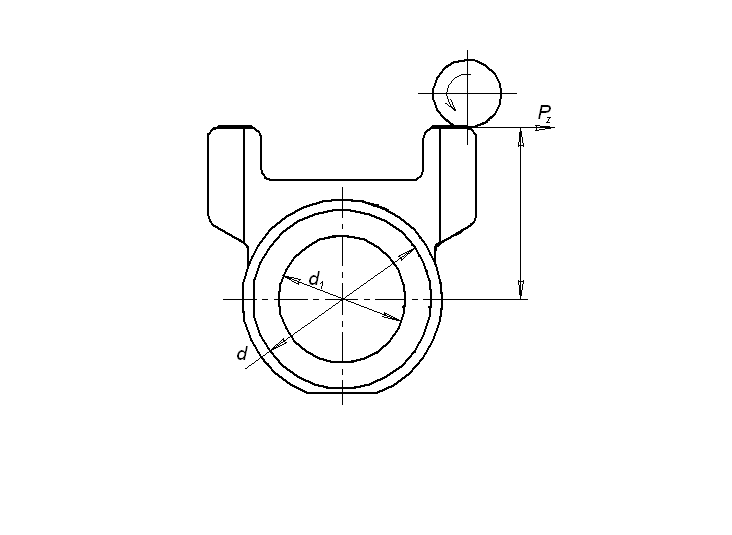

В процессе обработки заготовки на нее воздействует система сил. С одной стороны действует сила резания, с другой – препятствующая ей сила зажима.

Суммарный крутящий момент от касательной составляющей силы резания, стремящейся провернуть заготовку равен:

![]()

Повороту заготовки препятствует момент силы зажима, определяемый следующим образом:

![]()

Из равенства Мр’ и Mз’ определяем необходимое усилие зажима.

![]()

Рz = 641 H;

К=Ко·К1·К2·К3·К4·К5·К6,

где k0 – гарантированный коэффициент запаса k0 = 1,5;

k1 – коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовки k1 = 1;

k2 – коэффициент, учитывающий увеличение сил резания вследствие затупления режущего инструмента: при фрезеровании плоскости k2 = 1,6;

k3 – коэффициент, учитывающий увеличение сил резания при прерывистом точении k3 = 1;

k4 – коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом: для механизированного привода k4 =1;

k5 – коэффициент, учитывающий эргономику немеханизированного зажимного механизма: для механизированного привода k5 =1;

k6 – коэффициент, учитывающий наличие опрокидывающих моментов при установке на опоры k6 = 1.

К = 1,5·1·1,6·1·1·1 = 2,4;

f = 0.4;

l1 = 80 мм;

d1 = 59 мм.

![]() Н.

Н.

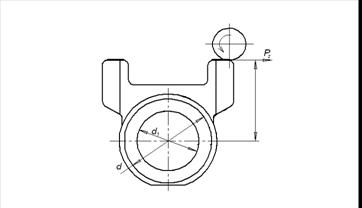

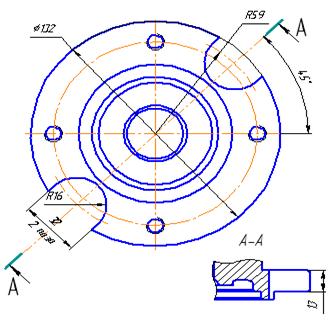

Схема закрепления заготовки, включающая схему установки заготовки, разработанную на основе теоретической схемы базирования представлена на рисунке 7.2.

Рисунок 7.2. Схема закрепления заготовки

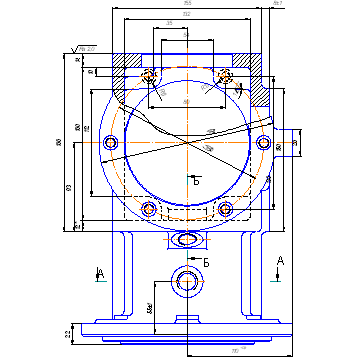

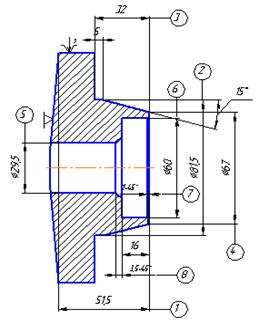

Усилие Q, создаваемое гидроцилиндров равно усилию зажима W.

Для создания исходного усилия Q используется силовой привод. В качестве приводов наибольшее применение получили пневматические и гидравлические вращающиеся цилиндры. Диаметр поршня гидроцилиндра определяется по формуле:

![]()

где Р – избыточное давление масла. Р=(1; 2,5; 5;) МПа.

![]() мм

мм

Принимаем D = 55 мм.

Ход поршня цилиндра рассчитывается по формуле:

![]() +10…15 мм,

+10…15 мм,

где Sw – свободный ход штока. Sw=10 мм

![]() +10=20 мм.

+10=20 мм.

Погрешность установки определяется по формуле:

![]()

где εδ – погрешность базирования, равная нулю, так как измерительная база используется в качестве технологической.

εз – погрешность закрепления – это смещение измерительной базы под действием сил зажима. εз=0

εпр – погрешность элементов приспособления.

ωА1 = 0,021;

ωА2 = 0,01;

ωА3 = 0,007;

ωА4 = 0,028;

ωА5 = 0,016;

Погрешность

ωАΔ

рассчитаем

по формуле: ωАΔ

= tΔ· ,

,

![]() мм.

мм.

ωАΔ = εпр;

εy = ωАΔ;

Z![]() =0.07;

=0.07;

εy<

Z![]() ;

0,049<0,07. Условие

выполняется.

;

0,049<0,07. Условие

выполняется.

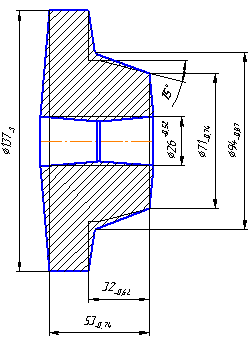

Приспособление предназначено для базирования и закрепления корпуса выключателя при фрезеровании поверхностей на операции 010 на обрабатывающем центре МАНО МС-50.

Приспособление состоит из плиты 5, которая с помощью штыря 7 базируется на столе обрабатывающего центра. На плиту при помощи винтов 16 крепится кронштейн 1. Также на плиту 5 крепятся опоры 6 при помощи болтов 15. Заготовка базируется по установочным элементам 10, 11 и 19, выполняющими роль установочной и двойной опорной базы и поджимается к ним шайбой 21 с помощью гидроцилиндра. Для уменьшения деформации заготовки в приспособлении применены подводные опоры в виде винтов 17 с пятами 20, установленными в опорах 6 и регулируемой опорой 9, размещенной в плите 5.

Похожие работы

... на листе 06.М.15.64.01 графической части. 5. Размерный анализ при обработке лавных отверстий Задача раздела – используя размерный анализ технологического процесса провести расчет размерных параметров детали в процессе ее изготовления, при этом техпроцесс изготовления корпуса должен гарантировать изготовление качественных деталей и отсутствие брака при их производстве, содержать минимально ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... заготовки Штамповка 5. Масса заготовки 2,309 кг. 6. Годовая программа выпуска 15000 7. Режим работы 2 смены 8. Продолжительность смены8 часов 9. Коэффициент загрузки участка 0,4 10.Технологический процесс изготовления детали Таблица 1. Таблица 1 № Наименование операции Тип обору-дования Норма времени Разряд работ Мощность Электродвигателя, (кВт) tшт, мин. tо, ...

... рыночной экономикой. Она приоритетна, потому, что операции с денежными потоками, обеспечивающие платежеспособность, является существенным признаком состояния предприятия. 1.3 Пути повышения рентабельности Основными способами повышения рентабельности являются следующие: - увеличение суммы прибыли от реализации продукции; - снижение себестоимости товарной продукции. Способы увеличения ...

0 комментариев