Навигация

Розробка електронної моделі підготовки виробництва триступеневого конічно-циліндричного редуктора

МIНIСТЕРСТВО ОСВIТИ І НАУКИ УКРАЇНИ

ДОНЕЦЬКИЙ НАЦІОНАЛЬНИЙ ТЕХНIЧНИЙ УНIВЕРСИТЕТ

Німецький технічний факультет

Кафедра "СПУіМ"

БАКАЛАВРСЬКА РОБОТА

Тема роботи: Розробка електронної моделі підготовки виробництва триступеневого конічно-циліндричного редуктора

Виконавець

Студент групи Князєв Я.І.

Керівник Горобець І.О.

Нормоконтроль

Сулєйманов С.Л.

ДОНЕЦЬК 2009

РЕФЕРАТ

Бакалаврська робота : 102 сторінки, 22 таблиці,25 рисунків,18 джерел, 2 додатки .

Об’єкт дослідження – редуктор привода скребкового конвеєра .

Ціль роботи: підвищення ефективності конструкторсько–технологічної підготовки виробництва привода стружковбирального конвеєра.

Задачі:

Розрахунок елементів редуктора, розробка робочих і складальних креслень виробу і деталі;

Аналіз точності деталі та розробка креслення вимірювального пристрою;

Проектування технологічного процесу виготовлення деталі, розробка технологічної документації;

Динамічний аналіз МУВП, розробка імітаційної моделі та її аналіз засобами "Simulink".

У бакалаврській роботі необхідно провести розрахунок вихідних даних для проектування привода, а також розрахунок елементів редуктора і проектування вузлів виробу з визначенням властивостей об’єкту.

При виконанні даної роботи необхідно розробити 3D – модель вузла та виробу. Також необхідно провести аналіз складальної одиниці, та розробити креслення вимірювального пристрою.

У даній бакалаврській роботі необхідно провести динамічний аналіз муфти МУВП, розробити імітаційну модель та виконати її аналіз засобами "Simulink".

Розроблено: креслення приводу, складальне креслення редуктора в трьох проекціях і робочі креслення деталей.

ПРИВОД, РЕДУКТОР, СКЛАДАЛЬНА ОДИНИЦЯ, КРИШКА, ВАЛ, ШЕСТІРНЯ, КОЛЕСО ЗУБЧАСТЕ, ШПОНКА, ПІДШИПНИК, МУФТА, КАЛІБР, ДОПУСК, ВІДХИЛЕННЯ, ПОСАДКА, НАТЯГ, ЗАЗОР, ТЕХНІЧНІ ВИМОГИ, РОЗМІР, З'ЄДНАННЯ, ЗАГОТОВКА, СТАНОК, ЗУБЧАТЕ КОЛЕСО, ТЕХНОЛОГІЧНИЙ ПРОЦЕС, КАРТИ НАЛАДОК, РЕЖИМИ РІЗАННЯ, ОСНАЩЕННЯ, ДЕТАЛЬ, ПРИПУСКИ, ЧАС ОБРОБКИ, СОБІВАРТІСТЬ, МОМЕНТ ІНЕРЦІЇ, КРУТИЛЬНІ КОЛИВАННЯ

ЗМІСТ

ВСТУП

1. КОНСТРУКТОРСЬКА ПІДГОТОВКА ВИРОБНИЦТВА

1.1 Визначення вихідних даних до розрахунку редуктора

1.1.1 Вибір і перевірка електродвигуна

1.1.2 Розрахунок загального і поодиноких передатних відношень редуктора

1.1.3 Розрахунок частот обертання, потужностей і обертальних моментів на валах

1.1.4 Вибір розрахункового навантаження

1.2 Проектування конічної передачі

1.2.1 Вибір матеріалів для виготовлення колеса і шестерні

1.2.2 Приблизне визначення граничних та допустних напруг для матеріалів конічної передачі

1.2.3 Наближений проектувальний розрахунок головного і основних параметрів передач з умови забезпечення контактної міцності зубів

1.3 Розрахунок циліндричних передач

1.3.1 Наближений проектувальний розрахунок головного і основних параметрів передач з умови забезпечення контактної міцності зубів

1.3.2 Перевірочний розрахунок конічної зубчатої передачі

1.3.3 Перевірочний розрахунок циліндричних зубчатих передач

1.4 Конструювання зубчатих коліс

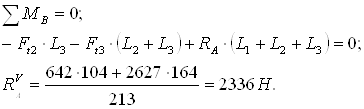

1.5 Проектування валів

1.5.1 Проектний розрахунок валу

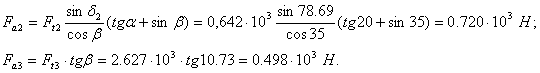

1.5.2 Визначення навантажень, що діють на вал

1.5.3 Наближений розрахунок валу

1.6 Проектування вузлів підшипників кочення

1.6.1 Вибір підшипників кочення

1.6.2 Розрахунок підшипників кочення

1.7 Вибір і розрахунок муфт

1.8 Змазування передач

2. МЕТРОЛОГІЧНА ПІДГОТОВКА ВИРОБНИЦТВА

2.1 Технічний опис складальної одиниці

2.2 Початкові дані

2.3 Технічні вимоги до складальної одиниці

2.4 Розмірний аналіз складальної одиниці

2.5 Розрахунок розмірів калібрів для гладкого циліндричного з'єднання

3. ТЕХНОЛОГІЧНА ПІДГОТОВКА ВИРОБНИЦТВА

3.1 Анализ технологичности конструкции детали

3.2 Визначення типу виробництва

3.3 Вибір способу отримання заготівки

3.4 Вибір маршруту обробки деталі

3.5 Розрахунок припусків на обробку деталі

3.6 Вибір ріжучого інструменту

3.7 Вибір металорізальних верстат

3.8 Розрахунок режимів різання

3.9 Розробка управляючої програми

3.10 Аналіз розмірного ланцюга

3.11 Нормування технологічного процесу

3.12 Економічне зрівняння технологічного процесу

4. ІНЖЕНЕРНІЙ АНАЛІЗ ОБ'ЄКТУ ВИРОБНИЦТВА

4.1 Опис об'єкту моделювання

4.2 Розробка структурної схеми об'єкту

4.3 Обгрунтування допущень, прийнятих в системі

4.4 Розробка фізичної і математичної моделі об'єкту

4.5 Розробка схеми моделі в Simulink

ВИСНОВКИ

ПЕРЕЛІК ВИКОРИСТАНИХ ДЖЕРЕЛ

ВСТУП

Рівень розвитку машинобудування – один з найзначніших чинників технічного прогресу, оскільки корінні перетворення в будь-якій сфері виробництва можливі лише в результаті створення досконаліших машин і розробки принципово нових технологій. Розвиток і вдосконалення технології виробництва сьогодні тісно пов'язані з автоматизацією, створенням робототехнічних комплексів, широким використанням обчислювальної техніки, вживанням устаткування з числовим програмним управлінням. Функціонування цієї системи забезпечується за допомогою сучасних САПР, тісно пов’язаних одна з одною - взаємодія CAD-,CAM- та CAE-систем.

В умовах сучасного виробництво виникає завдання понизити терміни і витрати на виготовлення продукції. Причому зниження тривалості і витрат виробництва повинне здійснюватися не лише на етапі виготовлення, але і значною мірою на етапі проектування і розробки технічної документації. Це можна здійснити з використанням сучасних САПР. У даній бакалаврській роботі підготовка технічної документації здійснювалася за допомогою пакетів програм компанії АСКОН – САПР "ВЕРТИКАЛЬ" і "КОМПАС 3d". Використання даного інструменту дозволяє сучасному інженерові скоротити етап підготовки виробництва у декілька разів.

Комп’ютерна технологія покликана не тільки автоматизувати традиційно існуючі технологічні ланки, а принципово змінити саму технологію проектування та виробництва продукції на основі настроюваних багатоваріантних систем прийняття технічних рішень. Тільки в цьому випадку можна очікувати скорочення строків створення виробів, зниження витрат на весь життєвий цикл виробу, покращення якості виробів.

При створенні високотехнологічних виробів, в основі організації комп’ютерної технології знаходиться створення повної електронної моделі виробу на основі створення тримірних електронних моделей, це відкриває ширші можливості для створення більш якісної продукції та в більш стислі строки. Основою цієї системи є електрона модель підготовки виробництва, яка включає до свого складу 3D-моделі виробу, збірних одиниць та окремих деталей, усі необхідні креслення з технічними вимогами, необхідний комплект технологічної документації, а також засоби метрологічного контролю.

Якість виготовляємої продукції істотно підвищується лише при використанні єдиного підходу проектування підготовки виробництва, а саме поєднання конструкторської і технологічної частин проектування. У сучасних умовах проектування даний підхід стає максимально здійсненним завдяки створенню та використанню CAD, CAM і CAE систем, що дозволяє повністю автоматизувати процес проектування, істотно підвищує продуктивність праці, а також знижує собівартість продукції.

1. КОНСТРУКТОРСЬКА ПІДГОТОВКА ВИРОБНИЦТВА

Вихідні дані для підготовки виробництва триступінчатого редуктора представимо у вигляді таблиці.

Таблиця 1.1. Вихідні дані для підготовки виробництва триступінчатого редуктора

| Окружна сила на виході, кН | 5 |

| Швидкість,м/с | 0,63 |

| Шаг зірочки, мм | 160 |

| Число зубців зірочки | 8 |

| Строк служби, рік | 10 |

| Добова тривалість роботи, зміна | 3 |

| Коефіцієнт використання привода за зміну | 0,6 |

| Тип виробництва | одиничне |

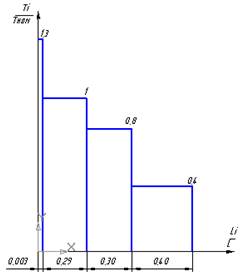

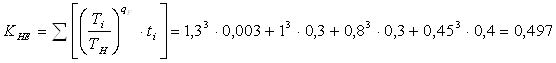

Вибір розрахункового навантаження буде виконуватися за допомогою діаграми навантаження, представленій на рисунку 1.1.

Рисунок 1.1. Діаграма навантаження редуктора

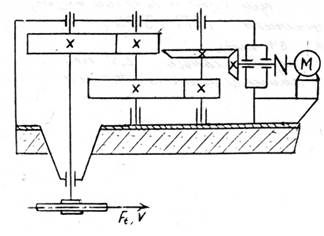

Рисунок 1.2. Схема привода

1.1 Визначення вихідних даних до розрахунку редуктора 1.1.1 Вибір і перевірка електродвигунаРозраховуємо необхідні дані для вибору електродвигуна.

Потужність електродвигуна на виході:

![]() (1.1)

(1.1)

![]()

Необхідна потужність електродвигуна:

, (1.2)

, (1.2)

де ![]() – коефіцієнт корисної дії привода.

– коефіцієнт корисної дії привода.

![]() (1.3)

(1.3)

де ![]() – к. к. д. муфти,

– к. к. д. муфти, ![]() ;

;

![]() – к. к. д. ущільнення,

– к. к. д. ущільнення, ![]() ;

;

![]() – к. к. д. пари підшипників,

– к. к. д. пари підшипників, ![]() ;

;

![]() – к. к. д. конічної передачі,

– к. к. д. конічної передачі, ![]() ;

;

![]() – к. к. д. циліндрової передачі.

– к. к. д. циліндрової передачі.

![]()

Необхідна потужність електродвигуна:

.

.

Частота обертання вихідного валу:

![]() (1.4)

(1.4)

![]()

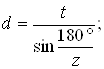

Визначимо ділильний діаметр зірочки:

(1.5)

(1.5)

Частота обертання електродвигуна визначається по формулі:

![]() , (1.6)

, (1.6)

де ![]() – передавальне відношення приводу;

– передавальне відношення приводу; ![]() – частота обертання вихідного валу редуктора. Діапазон можливих передавальних чисел приводу:

– частота обертання вихідного валу редуктора. Діапазон можливих передавальних чисел приводу:

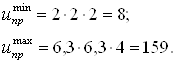

Визначуваний діапазон можливих частот обертання двигуна:

Вибираємо електродвигун [1].

Таблиця 1.2. Вибір електродвигуна

| Тип двигуна | Потужність, кВт | Частота обертання, об/хв | Тпуск/Тном, Н۰м |

| 4A 100S2 У3 | 4,0 | 2880 | 2,0 |

| 4A 100L4 У3 | 1430 | 2,0 | |

| 4A 112MB6 У3 | 950 | 2,0 | |

| 4A 132S8 У3 | 720 | 1,8 |

Приймаємо асинхронний електродвигун серії 4А з короткозамкнутим ротором – 4A 100S2 У3 з кріпленням на лапках.

Схему електродвигуна покажемо на рисунку 1.3.

Рисунок 1.3. Електродвигун 4А160М4У3

Таблиця 1.3. Розміри електродвигуна 4А160М4У3

| Серія і типорозмір | Габаритні розміри, мм | Установочні та приєднувальні розміри, мм | |||||||||

| L | H | D | l1 | l2 | l3 | d | d1 | b | h | h1 | |

| 4A 100S2 У3 | 365 | 265 | 235 | 60 | 112 | 63 | 28 | 12 | 160 | 100 | 12 |

Перевіримо умову можливості запуску електродвигуна під навантаженням:

;

;

3,78۰1,3 4۰2;

4,914<8.

Умова виконується, тобто даний електродвигун можна використовувати з даним редуктором.

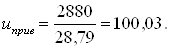

1.1.2 Розрахунок загального і поодиноких передатних відношень редуктораВизначимо загальне передатне число редуктора:

(1.7)

(1.7)

Приймаємо ![]()

Передатне число редуктора:

Визначимо частоти обертання валів:

![]() ;

;

;

;

;

;

Визначимо потужність на валах редуктора:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

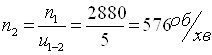

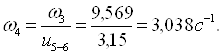

Визначимо кутові швидкості зубчатих коліс і шестерень по формулі:

![]() ; (1.8)

; (1.8)

![]() ;

;

;

;

;

;

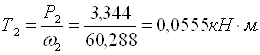

Обертальний момент визначимо по формулі:

; (1.9)

; (1.9)

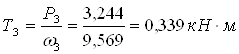

;

;

;

;

Визначаємо загальний час роботи редуктора приводу по формулі:

![]() , (1.10)

, (1.10)

де ![]() – час роботи редуктора,

– час роботи редуктора, ![]() =10 років;

=10 років; ![]() – число робочих днів в році, nр.д=300;

– число робочих днів в році, nр.д=300; ![]() – число змін,

– число змін, ![]() =3;

=3; ![]() – тривалість зміни,

– тривалість зміни, ![]() =8;

=8; ![]() – коефіцієнт використання приводу,

– коефіцієнт використання приводу, ![]() =0,6.

=0,6.

![]() .

.

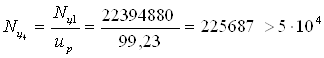

Визначимо число циклів навантаження на всіх ступенях редуктора:

, (1.11)

, (1.11)

де ![]() – число циклів вантаження на всіх ступенях редуктора.

– число циклів вантаження на всіх ступенях редуктора.

![]() ;

;

;

;

;

;

.

.

Оскільки число навантажень на кожному ступені 1,2 3 і 4 валів перевищує значення, то розрахунок ведемо по першому ступеню діаграми.

Визначимо номінальний момент на валах:

![]() ; (1.12)

; (1.12)

![]()

![]() ;

;

![]() ;

;![]()

Результати розрахунку початкових даних представимо у вигляді таблиці.

Таблиця 1.4. Кінематичні і силові параметри редуктора

| № вала | n, об/хв | w, 1/c | P, кВт | Т, кН۰м | Тн, кН۰м |

| 1 | 2880 | 301,44 | 3,518 | 0,0117 | 0,0152 |

| 2 | 576 | 60,288 | 3,344 | 0,0555 | 0,0722 |

| 3 | 91,428 | 9,569 | 3,244 | 0,339 | 0,441 |

| 4 | 29,025 | 3,038 | 3,147 | 1,0359 | 1,347 |

Початковими даними для проектування є:

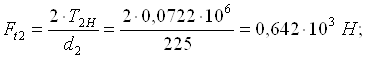

- обертальний момент на валу колеса, Т2=0,0722 кН·м;

- частота обертання шестерні, n1=2880 об/хв;

- передатне число u1-2=5.

1.2.1 Вибір матеріалів для виготовлення колеса і шестерніДля нежорстких умов до габаритів передачі вибираємо [2]:

Термообробка: поліпшення;

Твердість поверхні зуба шестерні: HB360.380;

Твердість поверхні зуба колеса: HB300.340;

Матеріал зубів шестерні і колеса – сталь 45 [11];

Механічні властивості матеріалів: sНlim = 670Мпа; sFlim = 590 Мпа.

1.2.2 Приблизне визначення граничних та допустних напруг для матеріалів конічної передачі

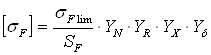

Допустна напруга при проектувальному розрахунку на витривалість зубів при вигині визначається по формулі:

![]() , (1.13)

, (1.13)

де ![]() – гранична напруга зубів передач на витривалість.

– гранична напруга зубів передач на витривалість.

![]() ;

;

![]() .

.

Допустна напруга при проектувальному розрахунку на контактну витривалість визначається по формулі:

, (1.14)

, (1.14)

де ![]() – коефіцієнт запасу міцності для зубчатих коліс з однорідною структурою схильних до поліпшення.

– коефіцієнт запасу міцності для зубчатих коліс з однорідною структурою схильних до поліпшення.

;

;

.

.

1.2.3 Наближений проектувальний розрахунок головного і основних параметрів передач з умови забезпечення контактної міцності зубів

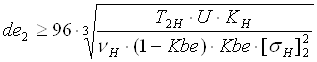

Діаметр зовнішнього ділильного кола колеса (на додатковому конусі)

, (1.15)

, (1.15)

де ![]() - коефіцієнт, що враховує знижену здатність навантаження конічних передач в порівнянні з циліндричними;

- коефіцієнт, що враховує знижену здатність навантаження конічних передач в порівнянні з циліндричними;

![]() = 1,2+0,2u – для кривозубих коліс.

= 1,2+0,2u – для кривозубих коліс.

![]() .

.

![]() приймаємо рівним 1;

приймаємо рівним 1; ![]() - коефіцієнт ширини зубчатого вінця по зовнішній конусній відстані [2];

- коефіцієнт ширини зубчатого вінця по зовнішній конусній відстані [2];

![]() - коефіцієнт навантаження приймаємо рівним 1,3.

- коефіцієнт навантаження приймаємо рівним 1,3.

;

;

Визначення зовнішньої конусної відстані:

.

.

Вибираємо числа зубів шестерні .

Числа зубів колеса визначимо по формулі:

![]() ,

,

де ![]() – число зубів колеса;

– число зубів колеса;

![]() – число зубів шестерні;

– число зубів шестерні;

![]() – передатне відношення передачі.

– передатне відношення передачі.

![]() .

.

Визначимо основні розміри коліс передач:

Діаметр ділильного кола:

Шестерні:

![]() .

.

Колеса:

![]() .

.

Діаметр окружністі впадин:

Шестерні:

![]() .

.

Колеса:

![]()

Фактичний середній модуль:

![]() .

.

Діаметр кола виступів:

Шестерні:

![]() .

.

Колеса:

![]() .

.

Кути ділильних конусів:

Шестерні:

![]() .

.

Колеса:

![]() .

.

Міжосьова відстань:

![]() .

.

Середня конусна відстань:

![]() .

.

Ширина зубчатого вінця:

![]() ,

,

приймаємо ![]() .

.

.

.

Кут нахилу кругових зубів:

Розрахунок передачі №2 і №3 представимо у вигляді таблиці.

Таблиця 1.5. Результати проектувального розрахунку головного і основних параметрів передач №2 і №3

| Передача №2 | Передача №3 | |

| 1 | 2 | 3 |

| Розрахункова міжосьова відстань, мм | 198,117 | 231,794 |

| Закруглена міжосьова відстань, мм | 200 | 250 |

| Модуль, мм | 3 | 5 |

| Сумарне число зубців | 131 | 100 |

| Число зубів шестерні/колеса | 18/113 | 24/76 |

| Фактичне передатне число передачі | 6,28 | 3,17 |

| Погрішність отриманого передатного числа передачі, % | 0,3 | 0,6 |

| Фактичний кут нахилу зубів, град | 10,73 | - |

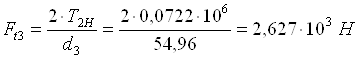

| Діаметр ділильної окружності шестерні/колеса | 54,96/345,04 | 120/380 |

| Діаметр окружності впадин шестерні/колеса | 47,46/337,53 | 107,5/367,5 |

| Діаметр окружності виступів шестерні/колеса | 60,96/351,03 | 130/390 |

| Ширина зубчатого вінця шестерні/колеса | 70/60 | 110/100 |

.

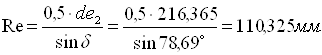

1.3.2 Перевірочний розрахунок конічної зубчатої передачіПризначимо ступінь точності виготовлення зубчатих передач залежно від окружної швидкості:

; (1.16)

; (1.16)

![]() .

.

Приймаємо середній "8" ступінь точності і "6" клас шорсткості.

Уточнення розрахункового навантаження.

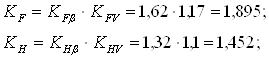

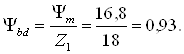

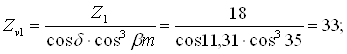

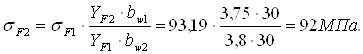

Додаткові навантаження враховуються коефіцієнтом навантаження при розрахунку на втому вигину і - при розрахунку на контактну втому.

Перевірочний розрахунок фактичної згинальної напруги.

Перевірка міцності полягає у визначенні фактичної контактної і вигинистої напруги і в порівнянні їх з тими, що допускаються. Значення всіх коефіцієнтів [2].

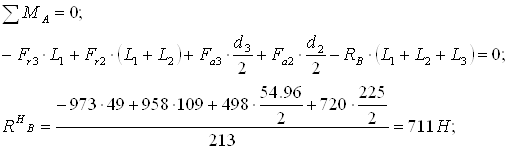

Фактична напруга вигину в небезпечних перерізах підстави зубів шестерень визначає по формулі:

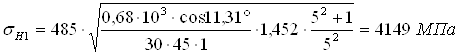

![]()

![]()

Фактична напруга вигину в небезпечному перерізу зуба колеса визначаєтья по формулі:

Величина окружного зусилля розраховується так:

Перевірочний розрахунок фактичної контактної напруги.

Фактичні контактні напруження на робочих поверхнях зубів визначають по формулі [2]:

, (1.17)

, (1.17)

де ![]() – коефіцієнт навантаження.

– коефіцієнт навантаження.

.

.

Визначення граничної допустної напруги матеріалу коліс.

Допустна напруга при перевірочному розрахунку на вигинисту витривалість визначає по формулі [2]:

, (1.18)

, (1.18)

де ![]() – коефіцієнт запасу міцності (при ХТО–загартування поліпшенням);

– коефіцієнт запасу міцності (при ХТО–загартування поліпшенням);

![]() – коефіцієнт довговічності, що враховує зміну ;

– коефіцієнт довговічності, що враховує зміну ;

![]() – коефіцієнт, що враховує вплив шорсткості перехідної поверхні зубів ;

– коефіцієнт, що враховує вплив шорсткості перехідної поверхні зубів ;

![]() – коефіцієнт, що враховує чутливість матеріалу до концентрації напруги;

– коефіцієнт, що враховує чутливість матеріалу до концентрації напруги;

![]() – коефіцієнт, що враховує розмір зубчатого колеса.

– коефіцієнт, що враховує розмір зубчатого колеса.

![]() ;

;

![]() ;

;

;

;

![]() ; (1.19)

; (1.19)

![]() .

.

Базове число циклів ![]() .

.

Оскільки ![]() , то

, то ![]() .

.

Підставивши набутих значень у формулу отримаємо:

.

.

Допустна напруга при перевірочному розрахунку на контактну витривалість.

Допустна напруга при перевірочному розрахунку на контактну витривалість визначається по формулі [1.20] :

, (1.20)

, (1.20)

де ![]() – коефіцієнт довговічності, що враховує зміну.

– коефіцієнт довговічності, що враховує зміну.

;

;

![]() ; (1.21)

; (1.21)

![]() .

.

Базове число циклів ![]() .

.

Оскільки ![]() , то

, то ![]() .

.

![]() ,

,

де ![]() – коефіцієнт, що враховує вплив початкової шорсткості;

– коефіцієнт, що враховує вплив початкової шорсткості;

![]() – коефіцієнт, що враховує вплив окружної швидкості;

– коефіцієнт, що враховує вплив окружної швидкості;

![]() – коефіцієнт, що враховує розміри зубчатого колеса.

– коефіцієнт, що враховує розміри зубчатого колеса.

Підставивши набутих значень у формулу 1.20 отримаємо:

.

.

1.3.3 Перевірочний розрахунок циліндричних зубчатих передач

Результати перевірочного розрахунку занесемо в таблицю 1.3.2

Таблиця 1.6. Результати перевірочного розрахунку передач №2 і №3

| Передача №2 | Передача №3 | |

| Окружна швидкість, м/с | 1,66 | 0,57 |

| Ступінь складності | 9 | 9 |

| Окружне зусилля, Н | 2627 | 7350 |

| Фактична напруга вигину в небезпечних перетинах підстави зубі шестерні/колеса, Мпа | 46,67/45,14 | 82,02/85 |

| Фактична контактна напруга на робочих поверхнях зубів, Мпа | 376 | 486 |

| Допустна напруга шестерні на вигинисту витривалість/колеса, Мпа | 362/349 | 345/334 |

| Допустна напруга на контактну витривалість, Мпа | 536 | 536 |

З розрахунків видно, що фактична напруга менше допустних.

![]() <

< ![]() ;

;

![]() <

< ![]() ;

;

![]() <

< ![]() ;

;

![]() <

< ![]() ;

;

![]() <

< ![]() ;

;

![]() <

< ![]() .

.

Конструктивна форма коліс залежить від їх розмірів, матеріалу, а також від технології отримання заготівки і механічної обробки.

Спочатку розрахуємо діаметри валів [2]:

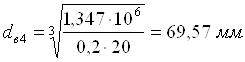

![]() ; (1.22)

; (1.22)

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Заздалегідь обчислений діаметр валу округлятимемо до найближчого стандартного по [12]: ![]() (для з'єднання з валом електродвигуна);

(для з'єднання з валом електродвигуна);![]() ;

; ![]() ;

; ![]() .

.

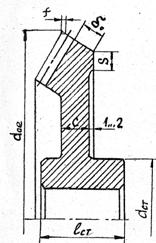

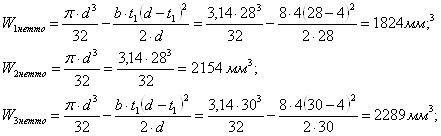

Визначимо розміри конструктивних елементів дискових коліс [2].

Колесо 2(конічне):

![]()

![]()

![]()

приймаємо стандартне значення с=10 мм;

![]()

приймаємо стандартне значення ![]() =210 мм;

=210 мм;

S=1,1 8,25 = 9,08 мм,

приймаємо стандартнe значення S=9 мм;

![]()

приймаємо стандартнe значення ![]()

![]()

приймаємо ![]()

![]()

приймаємо cтандартнe значення ![]()

![]()

приймаємо стандартнe значення ![]()

![]()

R=6 мм .

Рисунок 1.4. Параметри конічного колеса

Колесо 4:

![]()

![]()

приймаємо ![]()

![]()

![]() ,

,

приймаємо ![]()

![]()

приймаємо стандартне значення ![]()

![]() ,

,

приймаємо стандартне значення ![]() ;

;

![]() ;

;

![]() R=6 мм.

R=6 мм.

Рисунок 1.5. Параметри циліндричного колеса

Колесо 6:

![]()

![]()

приймаємо ![]()

![]() ,

,

приймаємо ![]()

![]() ,

,

приймаємо ![]()

![]()

приймаємо стандартне значення ![]()

![]() ,

,

приймаємо стандартне значення ![]()

![]()

![]() .

.

Цей розрахунок виконується для попереднього визначення діаметру валу. Діаметр розрахункового перетину валу визначуваний по формулі 1.23:

, (1.23)

, (1.23)

де ![]() – напруга кручення, що допускається .

– напруга кручення, що допускається .

;

; ;

;

;

; .

.

По [12] приймаємо: ![]() ( з урахуванням з'єднання з електродвигуном);

( з урахуванням з'єднання з електродвигуном); ![]() ;

;![]() ;

; ![]() .

.

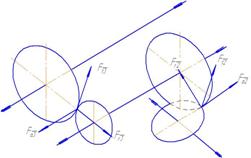

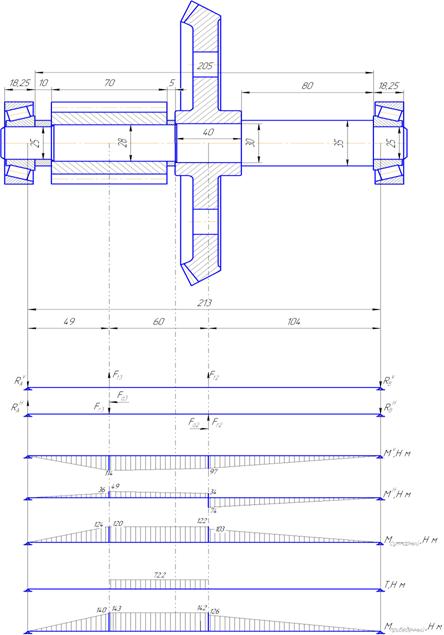

Основними навантаженнями, що діють на вал, є зусилля в зубчатих зачепленнях, а також крутильні моменти. Визначимо сили, що діють в передачах.

Рисунок 1.6. Схема приложения сил к промежуточному валу со стороны зубчатых передач

- окружна сила :

;

;

- радіальна сила:

;

;

- осьова сила:

.

.

Знайдемо реакції опор у вертикальній плоскості:

Знайдемо реакції опор в горизонтальній плоскості:

Рисунок 1.7. Розрахункова схема і епюри крутильних моментів

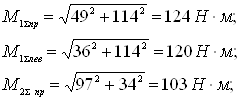

Сумарні моменти:

![]()

Сумарні реакції:

Перший небезпечний перетин прийнятий під шестернею, оскільки там концентратор напруги – паз шпони.

Другий небезпечний перетин прийнятий на перепаді діаметрів між колесом і шестернею.

Третій небезпечний перетин прийнятий під колесом, оскільки там концентратор напруги паз шпони. Згідно з [3]:

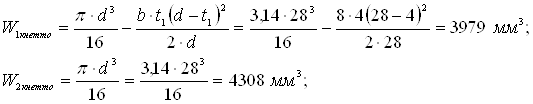

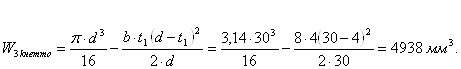

Еквівалентна напруга [3]:

<

<![]()

Напруги для матеріалу валу з сталі 40:

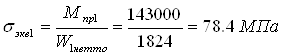

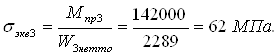

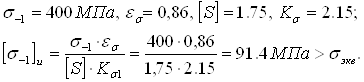

Оскільки умови виконуються, то можна вважати, що міцність валу достатня.

1.6 Проектування вузлів підшипників кочення 1.6.1 Вибір підшипників коченняПри виборі підшипників кочення виходять з конкретних умов експлуатації редуктора.

Для валу 1 приймаємо підшипники роликові радіально-упорні 7305.

Для валу 2 приймаємо підшипники роликові радіально- упорні 7305.

Для валу 3 приймаємо підшипники роликові радіально- упорні 7309.

Для валу 3 приймаємо підшипники роликові радіально- упорні 7312.

Таблиця 1.7. Характеристики підшипників

| № валу | Визнач. Підшип. |

|

|

|

|

| 1,2 | 7305 | 25 | 62 | 18,25 | 29,6 |

| 3 | 7309 | 45 | 100 | 27,25 | 76,1 |

| 4 | 7312 | 60 | 130 | 33,5 | 118 |

0 комментариев