В настоящее время все большое число операций производят машины, а не человек. Невозможно себе представить погрузо-разгрузочные работы без машин, способных погрузить большую массу груза, чем несколько человек и в значительно более короткие сроки, что особенно важно сегодня, когда объемы перевозок постоянно растут. Оптимизация погрузо-разгрузочных работ является важнейшим частью в производственной сфере. Правильный выбор погрузо-разгрузочных средств способен не только ускорить процесс погрузки-разгрузки, но и позволяет сэкономить значительные средства, вследствие чего уменьшается стоимость погрузо-разгрузочных операций.

1. Выбор типа подвижного состава автомобильного транспорта

Первый маршрут – организовать погрузо-разгрузочные работы при перевозке длинномерного леса кругляка из речного порта на деревообрабатывающий комбинат при следующих данных:

Годовой объем перевозок, т 1267776,00

Продолжительность работы пункта погрузки, ч 15

Кол-во дней работы п-р пункта в году 305

Коэф. неравномерности подачи автомобилей под п-р 1,22

Расстояние перевозок 16 км.

Второй маршрут – организовать погрузо-разгрузочные работы при перевозке инструментов строительных с завода изготовителя на склад при следующих данных:

Суточный объем перевозок, т 178,00

Продолжительность работы пункта погрузки, ч 14

Кол-во дней работы п-р пункта в году 255

Коэф. неравномерности подачи автомобилей под п-р 1,13

Расстояние перевозок 19 км.

Выбор грузового подвижного состава один из основных вопросов, который решается при обосновании транспортно-технологических схем перемещения грузов. Он взаимосвязан с технологией подготовки к перемещению, потреблению и упаковыванию груза, применяемым транспортным оборудованием, способами и средствами выполнения погрузо-разгрузочных и складских работ. Правильно выбранный подвижной состав должен обеспечивать минимум суммарных издержек на перемещение и хранение грузов по всей грузопроводящей цепи.

Выбор подвижного состава зависит от объема и расстояния перевозок, условий и метод их организации, размеров отправок (порционность), рода грузов и их цены, средств и способов производства погрузо-разгрузочных работ, дорожных и климатических условий.

Выбор автотранспортного средства для конкретных условий эксплуатации сводится к определению типа его кузова, грузоподъемности, состава, осевых нагрузок и типа двигателя с последующим установлением марки и модели.

Во всех случаях целесообразно применение подвижного состава максимальной грузоподъемности, допускаемой в данных условиях эксплуатации, при соответствующей производительности погрузо-разгрузочных машин.

При выборе подвижного состава основным комплексным измерителям эффективности перевозок являются: производительность транспортного средства, стоимостные показатели. К стоимостным показателям относятся: величина издержек на перевозку, себестоимость, прибыль.

Производительность подвижного состава должна быть максимальной, а себестоимость минимальной.

Выбор следует сделать из двух марок автомобилей по каждому варианту задания.

1.1 Выбор типа подвижного состава по производительностиПри определении экономической целесообразности применения того или иного типа подвижного состава для перевозки грузов определяют суточную производительность в тоннах и тонно-километрах по следующим формулам:

а) в тоннах

![]() (1.1.1)

(1.1.1)

где ![]() -суточная производительность автомобиля, т;

-суточная производительность автомобиля, т;

![]() - время нахождения автомобиля в наряде, ч;

- время нахождения автомобиля в наряде, ч;

![]() -техническая скорость автомобиля, км/ч;

-техническая скорость автомобиля, км/ч;

![]() - коэффициент использования пробега автомобиля;

- коэффициент использования пробега автомобиля;

![]() - грузоподъемность автомобиля, т;

- грузоподъемность автомобиля, т;

![]() - коэффициент использования грузоподъемности автомобиля;

- коэффициент использования грузоподъемности автомобиля;

![]() - средняя длина ездки автомобиля с грузом, км;

- средняя длина ездки автомобиля с грузом, км;

![]() - время простоя автомобиля под погрузкой-разгрузкой за ездку, ч.

- время простоя автомобиля под погрузкой-разгрузкой за ездку, ч.

Для автомобиля МАЗ 509А(а)

![]() =(15*24*0,5*17*0,8)/(16+24*0,5*0,16)=184,8 т/сутки

=(15*24*0,5*17*0,8)/(16+24*0,5*0,16)=184,8 т/сутки

Для автомобиля КрАЗ 255Л1 (б)

![]() =(15*24*0,5*23*0,8)/(16+24*0,5*0,16)=136,6 т/сутки

=(15*24*0,5*23*0,8)/(16+24*0,5*0,16)=136,6 т/сутки

Для автомобиля КамАЗ 53212 (в)

![]() =(14*24*0,5*10*0,8)/(19+24*0,5*0,1)=66,5 т/сутки

=(14*24*0,5*10*0,8)/(19+24*0,5*0,1)=66,5 т/сутки

Для автомобиля МАЗ 5335 (г)

![]() =(14*24*0,5*8*0,8)/(19+24*0,5*0,1)= 53,2 т/сутки

=(14*24*0,5*8*0,8)/(19+24*0,5*0,1)= 53,2 т/сутки

б) в тонно-километрах

![]() (1.1.2)

(1.1.2)

где ![]() - среднее расстояние перевозки одной тонны груза, км.

- среднее расстояние перевозки одной тонны груза, км.

Для МАЗ 509А ![]() =184,8*16=2956,8 ткм

=184,8*16=2956,8 ткм

Для КрАЗ 255Л1 ![]() =136,6 *16=2185,6 ткм

=136,6 *16=2185,6 ткм

Для КамАЗ-53212 ![]() =66,5 *19=1263,5 ткм

=66,5 *19=1263,5 ткм

Для МАЗ 5335 ![]() =53,2*19=1010,8 ткм

=53,2*19=1010,8 ткм

1.2 Выбор типа подвижного состава по себестоимости перевозок

Себестоимость автомобильных перевозок представляет собой затраты в денежном выражении на выполнение единицы транспортной продукции (руб./ткм, руб./пкм, руб./ч и т.д.) и определяется делением суммы затрат на выполненную за этот период транспортную работу.

C = S / P (1.2.1)

Себестоимость перевозок необходимо определять отдельно по каждой марке

автомобилей. Затраты включают в себя следующие статьи:

1. заработная плата водителей с начислениями, ![]() ;

;

2. топливо для автомобилей, ![]() ;

;

3. смазочные материалы, ![]() ;

;

4. техническое обслуживание и ремонт, ![]() ;

;

5. затраты на ремонт и восстановление шин, ![]() ;

;

6. амортизационные отчисления, ![]() ;

;

7. накладные расходы, ![]() ;

;

Расходы на эксплуатацию подвижного состава подразделяются на переменные и постоянные. Затраты на топливо, смазочные материалы, ремонт и восстановление автомобильных шин, техническое обслуживание и текущий ремонт относятся к переменным расходам. Определяются они умножением нормативных расходов на 1 км пробега (![]() ), на пробег автомобилей за исследуемый период времени.

), на пробег автомобилей за исследуемый период времени.

Отсюда расчет переменных затрат практически сводится к нахождению нормативных расходов на 1 км пробега по каждой из перечисленных составляющих.

Нормативный расход топлива для автомобилей, оплачиваемых по часовым тарифам.

![]() руб./км (1.2.2)

руб./км (1.2.2)

где ![]() – стоимость одного литра топлива, руб.; n – норма расхода топлива,

– стоимость одного литра топлива, руб.; n – норма расхода топлива,

на 100 километров пробега, литры;

К – коэффициент, учитывающий надбавки к нормам расхода топлива за время зимней эксплуатации, внутригаражный расход, а также изменение норм расхода топлива от эксплуатации в условиях, для которых предусмотрено повышение или снижение норм расхода. (Для Саратова К=1,05).

Затраты на смазочные материалы на 1 км пробега:

![]() руб./км (1.2.3)

руб./км (1.2.3)

где![]() - норматив расхода моторного масла, л/100 л расхода топлива;

- норматив расхода моторного масла, л/100 л расхода топлива;

![]() - стоимость одного литра моторного масла, руб.;

- стоимость одного литра моторного масла, руб.;

![]() - норматив расхода трансмиссионной смазки, л/100 л расхода топлива;

- норматив расхода трансмиссионной смазки, л/100 л расхода топлива;

![]() - стоимость 1 литра трансмиссионной смазки, руб.;

- стоимость 1 литра трансмиссионной смазки, руб.;

![]() - норматив расхода консистентной смазки, кг/100 л расхода топлива;

- норматив расхода консистентной смазки, кг/100 л расхода топлива;

![]() - стоимость 1 кг консистентной смазки, руб.

- стоимость 1 кг консистентной смазки, руб.

Затраты на восстановление износа и ремонт автомобильных шин:

![]() руб./км (1.2.4)

руб./км (1.2.4)

где m – норма затрат в% на 1000 км пробега;

![]() - цена одного комплекта шин

- цена одного комплекта шин

n – число шин на автомобиле без запасного

Затраты на техническое обслуживание, текущий и капитальный ремонт автомобилей:

![]() руб./км (1.2.5)

руб./км (1.2.5)

где Т – норма затрат на ТО и ТР автомобиля на 1000 км пробега, руб.;

а – норматив отчислений в ремфонд на капитальный ремонт;%

![]() - балансовая стоимость подвижного состава, руб.

- балансовая стоимость подвижного состава, руб.

Амортизационные отчисления на полное восстановление

![]() руб./км (1.2.6)

руб./км (1.2.6)

где ![]() - амортизационные отчисления на полное восстановление авто., руб./км;

- амортизационные отчисления на полное восстановление авто., руб./км;

b – норматив амортизационных отчислений на полное восстановление в процентах на 1000 километров пробега.

Исходные нормативные данные для расчета необходимо внести в таблицу 1.1.

Для МАЗ-509А(а)

![]() =12*1,05*42/100=5,3 руб./км

=12*1,05*42/100=5,3 руб./км

![]() =(42/100)*(3,2*14/100+0,4*21/100+0,3*48/100)=0,28 руб./км

=(42/100)*(3,2*14/100+0,4*21/100+0,3*48/100)=0,28 руб./км

![]() =1,17*6000*14/100*1000=0,98 руб./км

=1,17*6000*14/100*1000=0,98 руб./км

![]() =4012/1000+(0,2*800000)/100*1000=5,61 руб./км

=4012/1000+(0,2*800000)/100*1000=5,61 руб./км

![]() =(1,25*800000)/100*1000=10 руб./км

=(1,25*800000)/100*1000=10 руб./км

Для КрАЗ 255Л1 (б)

![]() =12*1,05*47/100=5,92 руб./км

=12*1,05*47/100=5,92 руб./км

![]() =(47/100)*(3,2*14/100+0,4*21/100+0,3*48/100)=0,31 руб./км

=(47/100)*(3,2*14/100+0,4*21/100+0,3*48/100)=0,31 руб./км

![]() =1,17*6000*14/100*1000=0,98 руб./км

=1,17*6000*14/100*1000=0,98 руб./км

![]() =3983/1000+(0,2*850000)/100*1000=5,68 руб./км

=3983/1000+(0,2*850000)/100*1000=5,68 руб./км

![]() =(1,25*850000)/100*1000=10,62 руб./км

=(1,25*850000)/100*1000=10,62 руб./км

Для КамАЗ-53212 (в)

![]() =12*1,05*25,5/100=3,21 руб./км

=12*1,05*25,5/100=3,21 руб./км

![]() =(25,5/100)*(1,5*14/100+0,2*21/100+0,2*48/100)=0,17 руб./км

=(25,5/100)*(1,5*14/100+0,2*21/100+0,2*48/100)=0,17 руб./км

![]() =1,17*2700*10/100*1000=0,32 руб./км

=1,17*2700*10/100*1000=0,32 руб./км

![]() =3436/1000+(0,2*1000000)/100*1000=2,34 руб./км

=3436/1000+(0,2*1000000)/100*1000=2,34 руб./км

![]() =1,5*1000000/100*1000=15 руб./км

=1,5*1000000/100*1000=15 руб./км

Для МАЗ-5335 (г)

![]() =12*1,05*23/100=2,9 руб./км

=12*1,05*23/100=2,9 руб./км

![]() =(23/100)*(3,2*14/100+0,4*21/100+0,3*48/100)=0,15 руб./км

=(23/100)*(3,2*14/100+0,4*21/100+0,3*48/100)=0,15 руб./км

![]() =1,17*2700*6/100*1000=0,19 руб./км

=1,17*2700*6/100*1000=0,19 руб./км

![]() =2932/1000+(0,2*700000)/100*1000=1,69 руб./км

=2932/1000+(0,2*700000)/100*1000=1,69 руб./км

![]() =(1,5*700000)/100*1000=10,5 руб./км

=(1,5*700000)/100*1000=10,5 руб./км

Таблица 1.1 Справочные и нормативные данные

| номер показателя | Наименование показателя | Един. Изм. | Марка автомобиля | |||

| МАЗ-509А | КрАЗ-255Л1 | КамАЗ-53212 | МАЗ-5335 | |||

| 1 | Время в наряде | час | 15 | 15 | 14 | 14 |

| 2 | Техническая скорость | км/ч | 24 | 24 | 24 | 24 |

| 3 | Коэффициент использования пробега | 0,5 | 0,5 | 0,5 | 0,5 | |

| 4 | Грузоподъемность | m | 17 | 23 | 10 | 8 |

| 5 | Коэфф. использования грузопод-ти | 0,8 | 0,8 | 0,8 | 0,8 | |

| 6 | Длина ездки с грузом | км/ч | 16 | 16 | 19 | 19 |

| 7 | Время простоя под погрузо-разгрузку | час | 0,16 | 0,16 | 0,1 | 0,1 |

| 8 | Стоимость 1 литра моторного масла | руб. | 14 | 14 | 14 | 14 |

| 9 | Стоим. 1 л трансмиссионной смазки | руб. | 21 | 21 | 21 | 21 |

| 10 | Стоим. 1 кг консистентной смазки | руб. | 48 | 48 | 48 | 48 |

| 11 | Стоимость 1 литра топлива | руб. | 12 | 12 | 12 | 12 |

| 12 | Стоимость 1 комплекта шин | руб. | 6000 | 6000 | 2700 | 2700 |

| 13 | Балансовая стоимость автомобиля | руб. | 800000 | 850000 | 1000000 | 700000 |

| 14 | Норма расхода топлива на пробег | л/100 км | 42 | 47 | 25,5 | 23 |

| 15 | Норма расхода моторного масла | л/100 л | 3,2 | 3,2 | 3,2 | 3,2 |

| 16 | Норма расхода трансмиссионной смазки | л/100 л | 0,4 | 0,4 | 0,4 | 0,4 |

| 17 | Норма расхода консистентной смазки | кг/100 л | 0,3 | 0,3 | 0,3 | 0,3 |

| 18 | Норма затрат на ТО и ремонт | р/1000 км | 4012 | 3983 | 3436 | 2932 |

| 19 | Норма затрат на рем. и востанов. шин | % | 1,17 | 1,17 | 1,17 | 1,17 |

| 20 | Норма амортизационных отчислений на полное восстановление | % | 1,25 | 1,25 | 1,5 | 1,5 |

| 21 | Норма амортизационных отчислений на восстановление прицепа | 0,15 | 0,15 | - | - | |

| 22 | Часовая ставка водителя 1 разряда | руб. | 4,97 | 4,97 | 4,97 | 4,97 |

| 23 | Тарифный коэффициент водителя | - | 1,91 | 1,91 | 1,91 | 1,91 |

| 24 | Часовая ставка с учетом разряда водителя | руб. | 9,5 | 9,5 | 9,5 | 9,5 |

| 25 | Процент премии водителю | % | 60 | 60 | 60 | 60 |

| 26 | Процент дополнительной зарплаты | % | 12 | 12 | 12 | 12 |

| 27 | Годовые накладные расходы | руб. | 173000 | 201000 | 83000 | 83000 |

| 28 | Тип двигателя (карб. диз) | диз | диз | диз | диз | |

| 29 | Тип подвижного состава (борт, сам., тягач) | тягач | тягач | борт. | борт. | |

| 30 | Собственный вес прицепа | кг | 4150 | 4150 | - | - |

| 31 | Вид тарифа оплаты работы является (час, сд) | час | час | час | час | |

| 32 | Количество колес на автомобиле без запасного | ед | 14 | 14 | 10 | 6 |

| 33 | Стоимость прицепа (полуприцепа) | руб. | 200000 | 200000 | - | - |

Таблица 1.2 Структура переменных затрат

| Марки автомобилей | Наименование затрат | |||

| МАЗ-509А | КрАЗ-255Л1 | КамАЗ-53212 | МАЗ-5335 | |

| 5,3 | 5,92 | 3,21 | 1. Топливо | 2,9 |

| 0,28 | 0,31 | 0,17 | 2. Смазочные мат. | 0,15 |

| 0,98 | 0,98 | 0,32 | 3. Шины | 0,19 |

| 5,61 | 5,68 | 2,34 | 4. Тех. обсл. и рем. | 1,69 |

| 10 | 10,62 | 15 | 5. Амортизация | 10,5 |

| 22,17 | 23,51 | 21,04 | Итог перем. Затрат | 15,43 |

Примем, что работа водителя автомобиля, осуществляющего перевозку груза на маршрутах, будет оплачиваться по повременно-премиальной системе оплаты труда.

При этом, затраты по заработной плате одного водителя, включаемые в расчет себестоимости, будут складываться из:

а) зарплаты, по тарифу, исчисленной по часовой тарифной ставке ![]() водителя третьего класса;

водителя третьего класса;

![]() *1,042 (1.2.7)

*1,042 (1.2.7)

где ![]() - основная часовая зарплата;

- основная часовая зарплата;

![]() - часовая тарифная ставка водителя 3 класса.

- часовая тарифная ставка водителя 3 класса.

б) надбавки за классность

![]() (0,25Nш1+0,1Nш2) (1.2.8)

(0,25Nш1+0,1Nш2) (1.2.8)

![]() - доля количества водителей, соответственно первого и второго класса;

- доля количества водителей, соответственно первого и второго класса;

в) премии за улучшение показателей использования подвижного состава или высококачественное выполнение заданий в срок и досрочно

![]() , руб./ч (1.2.9)

, руб./ч (1.2.9)

где ![]() - процент премии, %

- процент премии, %

г) дополнительной заработной платы

![]() , руб./ч (1.2.10)

, руб./ч (1.2.10)

где ![]() - процент дополнительной заработной платы, %

- процент дополнительной заработной платы, %

Таким образом, затраты по заработной плате за час определяются по формуле:

![]() , руб./ч (1.2.11)

, руб./ч (1.2.11)

![]() , руб./ч (1.2.12)

, руб./ч (1.2.12)

где ![]() - часовые накладные расходы, руб./ч

- часовые накладные расходы, руб./ч

Для автомобиля МАЗ-509А(а)

![]() =1,042*9,5=9,9 руб./час

=1,042*9,5=9,9 руб./час

![]() 9,9*(0,25*0,1+0,1*0,3)=0,54 руб./час

9,9*(0,25*0,1+0,1*0,3)=0,54 руб./час

![]() =9,9*60/100=5,94 руб./час

=9,9*60/100=5,94 руб./час

![]() =(9,9+0,54+5,94)*12/100=1,97 руб./час

=(9,9+0,54+5,94)*12/100=1,97 руб./час

![]() =9,9+0,54+5,94+1,97=18,35 руб./час

=9,9+0,54+5,94+1,97=18,35 руб./час

![]() =18,35+70,9=89,25 руб./час

=18,35+70,9=89,25 руб./час

Для автомобиля КрАЗ 255Л1 (б)

![]() =1,042*9,5=9,9 руб./час

=1,042*9,5=9,9 руб./час

![]() 9,9*(0,25*0,1+0,1*0,3)=0,54 руб./час

9,9*(0,25*0,1+0,1*0,3)=0,54 руб./час

![]() =9,9*60/100=5,94 руб./час

=9,9*60/100=5,94 руб./час

![]() =(9,9+0,54+5,94)*12/100=1,97 руб./час

=(9,9+0,54+5,94)*12/100=1,97 руб./час

![]() =9,9+0,54+5,94+1,97=18,35 руб./час

=9,9+0,54+5,94+1,97=18,35 руб./час

![]() =18,35+82,37=100,72 руб./час

=18,35+82,37=100,72 руб./час

Для автомобиля КамАЗ 53212 (в)

![]() =1,042*9,5=9,9 руб./час

=1,042*9,5=9,9 руб./час

![]() 9,9*(0,25*0,1+0,1*0,3)=0,54 руб./час

9,9*(0,25*0,1+0,1*0,3)=0,54 руб./час

![]() =9,9*60/100=5,94 руб./час

=9,9*60/100=5,94 руб./час

![]() =(9,9+0,54+5,94)*12/100=1,97 руб./час

=(9,9+0,54+5,94)*12/100=1,97 руб./час

![]() =9,9+0,54+5,94+1,97=18,35 руб./час

=9,9+0,54+5,94+1,97=18,35 руб./час

![]() =18,35+36,4=54,75 руб./час

=18,35+36,4=54,75 руб./час

Для автомобиля МАЗ-5335 (г)

![]() =1,042*9,5=9,9 руб./час

=1,042*9,5=9,9 руб./час

![]() 9,9*(0,25*0,1+0,1*0,3)=0,54 руб./час

9,9*(0,25*0,1+0,1*0,3)=0,54 руб./час

![]() =9,9*60/100=5,94 руб./час

=9,9*60/100=5,94 руб./час

![]() =(9,9+0,54+5,94)*12/100=1,97 руб./час

=(9,9+0,54+5,94)*12/100=1,97 руб./час

![]() =9,9+0,54+5,94+1,97=18,35 руб./час

=9,9+0,54+5,94+1,97=18,35 руб./час

![]() =18,35+36,4=54,75 руб./час

=18,35+36,4=54,75 руб./час

Таблица 1.3 Структура постоянных затрат

| Наименование затрат | Марки автомобилей | |||

| МАЗ-509А | КрАЗ-255А | КамАЗ-53212 | МАЗ-5335 | |

| Основная зарплата по тарифу | 9,9 | 9,9 | 9,9 | 9,9 |

| Надбавки за классность | 0,54 | 0,54 | 0,54 | 0,54 |

| Премии | 5,94 | 5,94 | 5,94 | 5,94 |

| Дополнительная зарплата | 1,97 | 1,97 | 1,97 | 1,97 |

| Накладные расходы | 70,9 | 82,37 | 36,4 | 36,4 |

| Постоянные затраты на час эксплуатации | 89,25 | 100,72 | 54,75 | 54,75 |

Используя результаты расчетов среднечасовых постоянных расходов, рассчитаем среднечасовую производительность ![]()

![]() ткм/ч (1.2.13)

ткм/ч (1.2.13)

где ![]() - эксплуатационная скорость автомобиля, км/ч.

- эксплуатационная скорость автомобиля, км/ч.

![]() км/ч (1.2.14)

км/ч (1.2.14)

Выработка на 1 км пробега

![]() ткм/км (1.2.15)

ткм/км (1.2.15)

Удельных переменных затрат на 1 км пробега по статьям, определяют калькуляционные составляющие себестоимости по статьям и полную себестоимость по маркам автомобилей.

Для МАЗ-509А(а)

![]() =24*16/(16+24*0,5*0,16)=21,4 км/ч

=24*16/(16+24*0,5*0,16)=21,4 км/ч

![]() =17*0,8*0,5*21,4=145,52 ткм/ч

=17*0,8*0,5*21,4=145,52 ткм/ч

![]() =17*0,8*0,5=6,8 ткм/км

=17*0,8*0,5=6,8 ткм/км

Для КрАЗ 255Л1 (б)

![]() =24*16/(16+24*0,5*0,16)=21,4 км/ч

=24*16/(16+24*0,5*0,16)=21,4 км/ч

![]() =23*0,8*0,5*21,4=196,88 ткм/ч

=23*0,8*0,5*21,4=196,88 ткм/ч

![]() =23*0,5*0,8=9,2 ткм/км

=23*0,5*0,8=9,2 ткм/км

Для КамАЗ-53212 (в)

![]() =24*19/(19+24*0,5*0,1)=22,57 км/ч

=24*19/(19+24*0,5*0,1)=22,57 км/ч

![]() =10*0,8*0,5*22,57=90,28 ткм/ч

=10*0,8*0,5*22,57=90,28 ткм/ч

![]() =10*0,8*0,5=4 ткм/км

=10*0,8*0,5=4 ткм/км

Для МАЗ-5335 (г)

![]() =24*19/(19+24*0,5*0,1)=22,57 км/ч

=24*19/(19+24*0,5*0,1)=22,57 км/ч

![]() =8*0,8*0,5*22,57=72,22 ткм/ч

=8*0,8*0,5*22,57=72,22 ткм/ч

![]() =8*0,8*0,5=3,2 ткм/км

=8*0,8*0,5=3,2 ткм/км

Калькуляционные составляющие по статьям переменных расходов равны:

![]() руб./ткм (1.2.16)

руб./ткм (1.2.16)

где![]() - расходы на 1 ткм по статьям переменных расходов; i – статья переменных расходов,

- расходы на 1 ткм по статьям переменных расходов; i – статья переменных расходов, ![]() - расходы на 1 км пробега по тем же статьям, руб./км.

- расходы на 1 км пробега по тем же статьям, руб./км.

Составляющие себестоимости по статьям постоянных затрат равны:

(1.2.17)

(1.2.17)

где![]() - затраты по статьям постоянных расходов на 1 час эксплуатации, /4;

- затраты по статьям постоянных расходов на 1 час эксплуатации, /4;

j – статьи постоянных расходов.

Общая себестоимость определится как сумма рассчитанных составляющих.

![]() руб./ткм (1.2.18)

руб./ткм (1.2.18)

Таблица 1.4 Калькуляционные составляющие себестоимости перевозок

| Наименование статей затрат | Марки автомобилей | |||

| МАЗ-509А | КрАЗ-255Л1 | КамАЗ-53212 | МАЗ – 5335 | |

| Топливо для автомобилей | 0,87 | 0,64 | 0,81 | 0,91 |

| Затраты на смаз. Материалы | 0,05 | 0,03 | 0,04 | 0,05 |

| Затраты на ремонт шин | 0,14 | 0,11 | 0,08 | 0,06 |

| Затраты на ТО и Р авт-лей | 0,83 | 0,62 | 0,59 | 0,53 |

| Амортизация | 1,47 | 1,15 | 3,75 | 3,28 |

| Заработная плата водителей | 0,13 | 0,09 | 0,2 | 0,25 |

| Накладные расходы | 0,49 | 0,42 | 0,4 | 0,5 |

| Себестоимость 1 ткм | 3,98 | 3,06 | 5,87 | 5,58 |

По себестоимости 1 ткм принимаем для перевозок грузов по 1-му варианту автомобиль КрАЗ-255Л1, а по 2-му варианту автомобиль МАЗ-5335.

2. Краткая техническая характеристика выбранного подвижного состава

Таблица 2.1 Краткая техническая характеристика выбранного подвижного состава

| Наименование показателя | КрАЗ-255Л1 | МАЗ-5335 |

| Грузоподъемность, т. | 23 | 8 |

| максимальная скорость, км/ч | 65 | 85 |

| Контрольный расход топлива при скорости 40 км/ч, л/100 км | 47 | 23,8 |

| Максимальная мощность, л.с. | 250 | 180 |

3. Обоснование выбора способа перевозки грузов

В 1-м варианте задания требуется организовать погрузо-разгрузочные работы при перевозке длинномерного леса кругляка из речного порта на деревообрабатывающий комбинат, во 2-м варианте задания требуется организовать погрузо-разгрузочные работы при перевозке инструментов строительных с завода изготовителя на склад. Тогда целесообразным будет использование автомобиля средней грузоподъемности. При том, что расстояние перевозки груза составляет 16 км и 19 км автомобильный транспорт является наиболее предпочтительным.

4. Обоснование выбора способа погрузо-разгрузочных операций

Машины прерывного (периодического) действия, предназначенные для подъема и перемещения штучных и сыпучих грузов, имеют необходимый для перемещения груза рабочий ход, который чередуется с обратным холостым ходом, а период действия чередуется с паузами на захват и отдачу грузов (краны, погрузчики, разгрузчики и вагоноопрокидыватели).

Основным преимущество машин напольного транспорта (автопогрузчиков) перед другими машинами циклического действия является их мобильность и универсальность, которая определяется большим числом сменных грузозахватных приспособлений. Путь следования напольных машин может быть произволен, они не требуют рельсовых путей, токопровода. Универсальность напольных машин предполагает крупносерийный характер их производства. Они требуют относительно малых капитальных вложений, которые окупаются в течении короткого срока.

5. Обоснование выбора погрузо-разгрузочных машин

Оптимальный вариант механизированного способа производства погрузо-разгрузочных работ при перевозках грузов и складских операциях должен обеспечить повышение эффективности использования подвижного состава автотранспорта. С этой целью необходимо предварительно ознакомиться с основными конструкциями подъемно-транспортной техники, схемами организации выполнения погрузо-разгрузочных операций, а также транспортно-технологическими схемами доставки грузов.

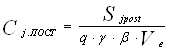

Затраты на амортизацию

(5.1)

(5.1)

где ![]() - балансовая стоимость машины с учетом затрат на транспортировку и монтаж, руб.;

- балансовая стоимость машины с учетом затрат на транспортировку и монтаж, руб.;

![]() -средняя продолжительность работы машины за год, смен;

-средняя продолжительность работы машины за год, смен;

![]() - оптовая цена машин, руб.;

- оптовая цена машин, руб.;

n – норма амортизации, %. (n=15%)

![]() (5.2)

(5.2)

где ![]() - коэффициент перехода от оптовой цены к балансовой стоимости машины; (

- коэффициент перехода от оптовой цены к балансовой стоимости машины; (![]() 1,07).

1,07).

Текущие эксплуатационные затраты

![]() (5.3)

(5.3)

где ![]() - текущие эксплуатационные затраты, руб.

- текущие эксплуатационные затраты, руб.

![]() - затраты на топливо;

- затраты на топливо;

![]() - затраты на смазочные материалы;

- затраты на смазочные материалы;

![]() - затраты на сменную оснастку;

- затраты на сменную оснастку;

![]() - затраты на заработную плату рабочих;

- затраты на заработную плату рабочих;

![]() - отчисления на социальное страхование в фонд занятости и пенсионный фонд;

- отчисления на социальное страхование в фонд занятости и пенсионный фонд;

![]() - затраты на техническое обслуживание и текущий ремонт;

- затраты на техническое обслуживание и текущий ремонт;

![]() - затраты по ремонту и восстановлению шин для пневмоколесных машин;

- затраты по ремонту и восстановлению шин для пневмоколесных машин;

![]() - затраты на электроэнергию для машин с электрическим приводом;

- затраты на электроэнергию для машин с электрическим приводом;

![]() - накладные расходы.

- накладные расходы.

Затраты на топливо.

![]() (5.4)

(5.4)

где ![]() - удельный расход топлива, кг/л.с./час;

- удельный расход топлива, кг/л.с./час; ![]() -продолжительность смены, час; (

-продолжительность смены, час; (![]() =8 ч)

=8 ч) ![]() - мощность двигателя, л.с.;

- мощность двигателя, л.с.;

![]() - коэффициент использования двигателя во времени (

- коэффициент использования двигателя во времени (![]() = 0,6–0,9);

= 0,6–0,9);

![]() - цена топлива, руб./кг.

- цена топлива, руб./кг.

Затраты на смазочные материалы (![]() ) составляют 19%-20% от затрат на топливо.

) составляют 19%-20% от затрат на топливо.

![]() (5.5)

(5.5)

где ![]() - оптовая цена капитального ремонта машины, руб.

- оптовая цена капитального ремонта машины, руб.

Заработная плата рабочих определяется исходя из состава экипажа машины (профессия, квалификация, численность) и часовых тарифных ставок.

Zrab=(Cchas+![]() )* tsm*Kpr* Kpk (5.6)

)* tsm*Kpr* Kpk (5.6)

Отчисления на социальное страхование, в пенсионный фонд и в фонд занятости составляют 39% от затрат на заработную плату рабочих.

Zss=0,39* Zrab(5.7)

Затраты на техническое обслуживание и текущий ремонт составляют 20–25% оптовой цены на капитальный ремонт машины (Ztr)

Затраты по ремонту и эксплуатации шин (для пневмоколесных машин)

Zsch= (5.8)

(5.8)

Nsch-число шин на автомобиле без запасного

Csch-цена одного комплекта шин

(Ssch≈7000 час)

Затраты на электроэнергию для машин с электрическим приводом

Zэ=![]() (5.9)

(5.9)

Pэ=Nc*Kc*Tc (5.10)

Где Pэ – годовой расход электроэнергии, кВт/ч;

Сэ – стоимость одного кВт/ч электроэнергии (1,45 руб.);

Nc – мощность электродвигателей, кВт;

Kc – коэффициент использования электродвигателей во времени (Kc=0,6–0,8);

Tc – годовое число часов использования силовой нагрузки, час. (при односменной работе Tc=1600 часов)

Накладные расходы включают в себя заработную плату управленческого персонала, расходы на бытовые нужды, затраты по технике безопасности, на содержание зданий, канцелярские расходы и т.д.

Накладные расходы принимаются в размере 30% от заработной платы рабочих и 10% от всех остальных затрат в стоимости машино-смены.

Нp = 0,3 (Zrab)+0, l(Zp+Za+Zt+Zsm+Zо+Zss+Ztr+Zsch+Zэ) (5.11

Стоимость машино-смены составит;

Ссм= Zp+Za+Zt+Zsm+Zо+Zss+Ztr+Zsch+Zэ+ Нp(5.12)

Стоимость машино-часа составит;

Сmch= Ссм/ tsm(5.13)

Себестоимость одной тонно-операции

Соп= Сmch/ Pэ (5.14)

где Pэ – эксплуатационная производительность механизма, т/ч.

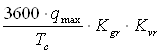

Pэ= (5.15)

(5.15)

qmax-максимальная грузоподъемность механизма, т;

Kgr – коэффициент использования грузоподъемности механизма;

Tc-продолжительность рабочего цикла машин циклического действия, с;

Kvr – коэффициент использования рабочего времени механизма (Kvr≈0,7–0,8).

Tc=![]() (5.16)

(5.16)

где φ – коэффициент совмещения операций в рабочем цикле (в среднем 0,6–0,8);

Ti – время затраченное на i-ю операцию в цикле, с;

Nop – общее число операций, из которых состоит цикл;

Top – время на принятие решений оператором на переключение рукояток управления за один цикл (в среднем 1–3 секунды).

КРАН ГУСЕНИЧНЫЙ / МКГ-25БРОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

Тип крана: стреловой, самоходный на раздвижном гусеничном ходу, дизель-электрический, полноповоротный, грузоподъемностью 25 т.

Тип привода: дизель-электрический, многомоторный, возможна работа от внешней электросети переменного тока.

Максимальная глубина опускания, м: до 10 м и ниже уровня стоянки крана для крана с основной стрелой 13,5 м при этом грузоподъемность должна составлять 50% соответствующей грузоподъемности; канат грузового полиспаста перепасовывается, образуя двукратный полиспаст по схеме запасовки для стрелы 28,5 м.

| Технические характеристики | Для стрелы 13,5 м с жестким гуськом 5 м |

| Максимальная грузоподъемность, т: | 25 |

| Главный подъем | 25 |

| Вспомогательный подъем | 5 |

| Максимальная высота подъема крюка, м: | |

| Главный подъем | 13,5 |

| Вспомогательный подъем | 15 |

| Вылет крюка от оси вращения, м* главного подъема: | |

| наименьший | 4,9 |

| наибольший | 12 |

| Вылет крюка от оси вращения, м* вспомогательного подъема: | |

| наименьший | 6,6…14,0 |

| наибольший | 14,7 |

| База, м | 4,6 |

| Мощность двигателя, кВт: | 630 |

| Ширина в рабочем приложении по (гусеницам) | 4,3 |

| Длина опорной части гусеничного хода | 4,6 |

| Угол поворота, град: | 360 |

KATO NK250e

| Характеристики | Макс. Скорость передвижения | Км./час | 55 |

| Скорость оборота платформы | Об./мин. | 1.6 | |

| Двигатель (верхний) | Производитель/модель | - | MITSUBISHI 8DC81C |

| Относительная мощность | Лс/об./мин | 200/2000 | |

| Крутящий Момент | Кг*м/об. мин | 80/1200 | |

| Расход топлива | 0,7 л/л.с./час | ||

| Кол-во цилиндров | - | 8 | |

| Двигатель (нижний) | Производитель/модель | - | MITSUBISHI 8DC90A |

| Относительная мощность | Лс/об./мин | 310/2300 | |

| Крутящий Момент | Кг*м/об. мин | 108/1400 | |

| Кол-во цилиндров | - | 8 | |

| Стрела | Ступени | - | 5 |

| Длина | M | 12–44 | |

| Рабочий радиус | M | - | |

| Макс. Высота подъема | M | 59 | |

| Габариты | Длина | мм | 15400 |

| Ширина | мм | 3000 | |

| Высота | мм | 3800 | |

| Колесная база | мм | 5588 | |

| Шины | Передние | - | 14.00–20–18PR |

| Задние | - | 14.00–20–18PR |

Для гусеничного крана МКГ-25БР

Эксплуатационные затраты:

Za=(2500000*15)/(100*305)=1229,5

ZЭ=(1,05*630*4575*0,7)/305=6945,75

Zsm=0,19*6945,75=1319,69

Zo=0,1*3278,69=327,87

Zkr=(0,4*2500000)/305=3278,69

Zrab=(2,0+4,04)*15*1,4*1=126,84

Zss= 0,39*126,84=49,47

Ztr= 3278,69*0,25=819,67

Накладные расходы:

Hp=0,3*126,84+0,1 (1229,5+6945,75+1319,69+327,87+49,47+819,67)=1107,25

Смс=1229,5+6945,75+1319,69+327,87+49,47+819,67+1107,25=11799,2

Сmch= 11799,2/15=786,61

Соп=786,61/210=3,74

Pэ=(3600*25*0,7*0,8)/240=210

Tc=0,6*370+6*3=240

Для крана КАТО NK250e

Эксплуатационные затраты:

Za=(3100000*15)/(100*305)=1524,6

Zт=0,7*15*200*0,7*12=17640

Zo=0,1*4065,57=416,56

Zsm=0,19*17640=3351,6

Zkr=(0,4*3100000)/305=4065,57

Zrab=(2,0+4,04)*15*1,4*1=126,84

Zss= 0,39*126,84=49,47

Ztr= 4065,57*0,25=1016,39

Накладные расходы:

Hp=0,3*126,84+0,1 (1524,6+17640+416,56+3351,6+49,47+1016,39)=2437,9

Смс=1524,6+17640+416,56+3351,6+49,47+1016,39+2437,9=26436,5

Сmch= 26436,5/15=1762.4

Соп=1762.4/187=9,4

Pэ=(3600*25*0,7*0,8)/270=187

Tc=0,6*420+6*3=270

Электропогрузчик вилочный ВП-03

Погрузчик вилочный ВП-03 грузоподъемностью 3 тонны, высота подъема груза 3,3 м, предназначен для захвата, подъема и опускания изделия (груза), транспортировки его и укладки, а также для других работ в условиях промышленности, строительства, транспорта и складского хозяйства. Возможно исполнение с остекленной кабиной.

| Технические характеристики | |

| Номинальная грузоподъемность, т Масса снаряженного автопогрузчика не более, т Номинальная мощность двигателя, кВт (л.с.) Емкость батареи, А/ч Макс. давление в гидросистеме подъема, не менее, МПа (кг/кв. см.) Максимальное давление в приводе хода, МПа (кг/кв. см.) Высота подъема груза, м Радиус поворота по наружному габариту, мм База, мм Угол наклона грузоподъемника (вперед / назад), не менее, град. Скорость подъема груза, м/с Скорость передвижения, (с грузом / без груза) не менее км/ч Расстояние центра массы груза от спинки вил, мм Преодолеваемый угол на длине 12 м, не менее, % Максимальное тяговое усилие, кН | 3 4,8 33 (45) 600 18 (180) 32 (320) 3,3 2350 1760 6 / 12 0,5 20 / 20 0,5 20 16 8,25–15' / 6,5 – 10' 1200 |

Электрический погрузчик STARTRUCK

| Электрические погрузчики | ST 2000S | ||

| Грузоподъемность | Q | kg | 2000 |

| Центр нагрузки | c | mm | 500 |

| Угол поворота мачты | 0 | 180 | |

| Высота подъема | h3 | mm | 3200 – 9000 |

| Длина вил | L3 | mm | 900 |

| Сечение вил | A x s1 | mm | 900 |

| Ширина каретки вил | b1 | mm | 1020 |

| Наклон мачты вперед / назад | a/b | 0 | 2/ 4 |

| Длина погрузчика | L | mm | 3425 |

| Высота кабины | h6 | mm | 2280 |

| Клиренс перед / центр / зад | G | mm | 85 / 103 / 85 |

| Колея передних колес | Spw1 | mm | 1040 |

| Колея задних колес | Spw2 | mm | 1212 |

| Колесная база | Y | mm | 1570 |

| Размер передних колес | mm | 356 х 127 | |

| Размер задних колес | mm | 456 х 200 | |

| Радиус поворота мачты | mm | 605 | |

| Радиус поворота погрузчика | Wa | mm | 1869 |

| Ширина рабочего коридора | Ast | mm | 2030 |

| Скорость движения без груза / с грузом | km/h | 13 / 11,7 | |

| Скорость подъема без груза / с грузом | m/s | 0,24 / 0,23 | |

| Скорость опускания без груза / с грузом | m/s | 0,45 / 0,50 | |

| Преодолеваемый подъем без груза / с грузом | % | 17 / 13 | |

| Мощность двигателя движени | kW | 2х4 | |

| Мощность двигателя подъем | kW | 8 | |

| Мощность двигателя поворота мачты | kW | 2 | |

| Тормозная система | гидравлическая | ||

| Емкость батареи | A/h | 630 | |

| Зарядное устройство | A | 80 | |

| Вес погрузчика h3 = 6m | kg | 5900 |

Для погрузчика вилочного ВП-03

Эксплуатационные затраты:

Za=(250000*15)/(100*255)=107,05

ZЭ=(1,05*33*3570*0,7)/255=339,57

Zsm=0,19*339,57=64,52

Zo=0,1*392,16=39,21

Zkr=(0,4*250000)/255=392,16

Zrab=(2,0+4,04)*15*1,4*1=126,84

Zss= 0,39*126,84=49,47

Ztr= 392,16*0,25=98,04

Накладные расходы:

Hp=0,3*126,84+0,1 (107,05+339,57+64,52+39,21+49,47+98,04)=105,59

Смс=105,59+107,05+339,57+64,52+39,21+49,47+98,04=780,95

Сmch= 780,95/14=55,78

Соп=55,78/63,7=0,87

Pэ=(3600*3*0,7*0,8)/95=63,7

Tc=0,6*150+5*1=95

Для электрического погрузчика STARTRUCK ST 2000S

Эксплуатационные затраты:

Za=(210000*15)/(100*255)=123,53

ZЭ=(1,05*8*3570*0,7)/255=82,32

Zsm=0,19*82,32=15,64

Zo=0,1*327,87=32,79

Zkr=(0,4*210000)/255=329,41

Zrab=(2,0+4,04)*15*1,4*1=126,84

Zss= 0,39*126,84=49,47

Ztr= 329,41*0,25=82,35

Накладные расходы:

Hp=0,3*126,84+0,1 (123,53+82,32+15,64+32,79+82,35+49,47)=76,66

Смс=123,53+82,32+15,64+32,79+82,35+49,47+76,66=462,76

Сmch=462,76/14=33,05

Соп=33,05/45,3=0,73

Pэ=(3600*2*0,7*0,8)/89=45,3

Tc=0,6*140+5*1=89

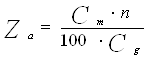

По себестоимости 1 тонно-операции принимаем для погрузки грузов по 1-му варианту гусеничный кран МКГ-25БР, а по 2-му варианту автомобиль электрический погрузчик STARTRUCK ST 2000S.

6. Расчет потребного количества погрузо-разгрузочных машин

Количество погрузо-разгрузочных машин циклического действия, необходимых для погрузки или разгрузки транспортных средств, вычисляется по формуле:

Xтех=![]() (6.1)

(6.1)

где Qsut – суточный объем погрузо-разгрузочных работ, т;

Рэ – эксплуатационная производительность одного механизма, т;

Tsut – продолжительность работы погрузо-разгрузочного пункта в течение суток, ч;

Для МКГ-25БР

Xтех=4156,6/(210*15)=2

Для STARTRUCK ST 2000S

Xтех=178/(45,3*14)=1

7. Расчет потребного количества ходовых автомобилей

Число автомобилей, необходимых для перевозки заданного объема груза зависит от ряда факторов, влияющих на производительность автомобиля. В данной курсовой работе следует рассматривать только те из них, которые функционально связаны с параметром производительности.

Количество ходовых автомобилей определиться из выражения:

Ах=![]() (7.1)

(7.1)

Qт – суточная производительность автомобиля в тоннах;

Драб – число дней работы подвижного состава.

Для автомобиля КрАЗ255Л1:

Ах=1267776/136,6*305=31

Для автомобиля

Ах=178/53,2=4

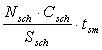

8. Расчет количества постов погрузки (разгрузки)

Nп= (8.1)

(8.1)

где Nп – число постов погрузки (разгрузки);

Qcут – суточный объем перевозок (погрузки, разгрузки), т;

Wсут – суточная производительность поста погрузки (разгрузки), т;

Так как в задании не указан суточный объем погрузки, а дан годовой, то суточный объем можно найти по формуле:

Qcут = (8.2)

(8.2)

Wсут =![]() (8.3)

(8.3)

где ηн – коэффициент неравномерности прибытия автомобилей под погрузку (разгрузку).

Для МКГ-25БР:

Wсут=210*15/1,22=2582 т,

Nп=4157/2582=2

Для STARTRUCK ST 2000S:

Wсут=45,3*14/1,13=560 т,

Nп=560/178=4

9. Ритм работы пункта погрузки (разгрузки)

R= (9.1)

(9.1)

где tп(р) – время погрузки (разгрузки) одного автомобиля, мин.

Для МКГ-25БР

R=10/2=5 мин.

Для STARTRUCK ST 2000S

R=6/4=1,5 мин.

10. Интервал движения автомобилей на маршруте.

lдв=![]() (10.1)

(10.1)

где tо – время оборота одного автомобиля на маршруте, мин.

tоб=60*![]() (10.2)

(10.2)

где tоб – время оборота автомобиля по маршруту, мин;

Lм – длина маршрута, км;

Vт – средняя техническая скорость автомобиля на маршруте, км/ч;

tп, tр – соответственно время простоя автомобиля под погрузкой и разгрузкой, ч.

Для автомобиля КрАЗ 255Л1:

tоб=60*(16/24+0,16+0,16)=59,2 мин.,

lдв=59,2/31=1,9 мин.

Для автомобиля МАЗ 5335:

tоб=60*(19/24+0,1+0,1)=59,5 мин.,

lдв=59,5/4=14,9 мин.

Заключение

Проведена работа по подбору подвижного состава и организации погрузо-разгрузочных работ. Для первого маршрута оптимальным ПС по себестоимости одной тонно-км является КрАЗ 255Л1, а для погрузо-разгрузочных работ по себестоимости тонно-операции – гусеничный кран МКГ25БР. Для второго маршрута оптимальным ПС по себестоимости одной тонно-км является МАЗ5335, для погрузо-разгрузочных работ по себестоимости тонно-операции – элетропогрузчик STARTRUCK ST 2000S.

Список использованной литературы

1. Техническое обслуживание и текущий ремонт подвижного состава автомобильного транспорта. /Методические рекомендации по изучению справочных и нормативных материалов к практическим занятиям для специалистов АТП/. Кнушевицкий С.Б. Петров В.С., Чернышевский П.В. Рязань 1990 г.

2. Стоимость и финансовый результат. /Методические рекомендации по изучению справочных и нормативных материалов к практическим занятиям для специалистов АТП/. Петров В.С., Чернышевский П.В. Рязань 1990 г.

3. Труд и заработная плата. /Методические рекомендации по изучению справочных и нормативных материалов к практическим занятиям для специалистов АТП/. Петров В.С., Чернышевский П.В. Рязань 1990 г.

4. Автомобили и цены. Мытищинский авторынок. №11, №46. 2004 г. // журнал //

5. http://www.ammir.ru/_mods/? part=prod_10_4

6. http://www.ammir.ru/_mods/? part=prod_10_8

7. http://bb.intercomplect.com.ua/b_abl_1038631029_e.phtml

8. http://www.businessoffers.ru/viewoffer-ID-93060.html

9. http://www.businessoffers.ru/viewoffer-ID-93060.html

10. http://www.kupleno.ru/answer.html? id=88501

11. http://megadrive.ru/? id_ar=95&id_f=10

12. http://www.oldgames.se/

13. http://www.perevozchik.com/arh/nomer_spec/3/3_5.htm

14. http://www.pogruzstill.narod.ru/akkuforklifts.htm

15. http://www.skladskoe.net/index.htm

16. http://www.specserver.com/eng/catalog.asp? catalogID=76&groupID=0&catalogGroupID=257&catalogFieldID=1318

Похожие работы

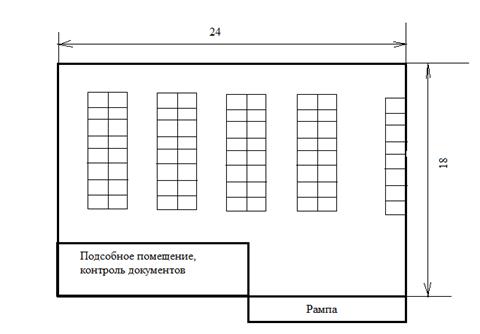

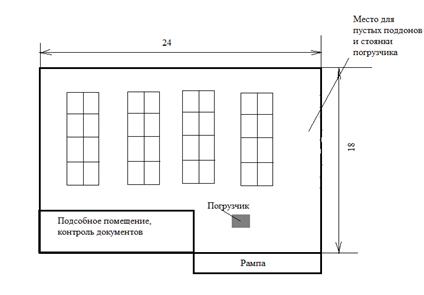

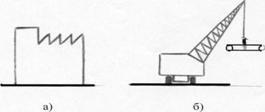

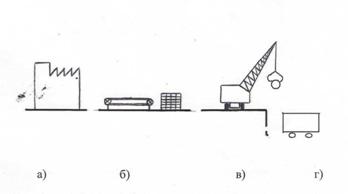

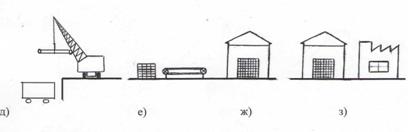

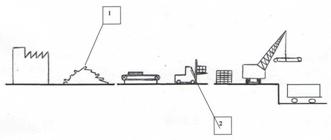

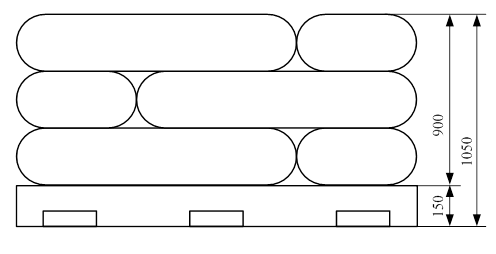

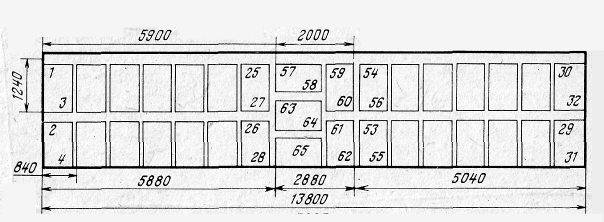

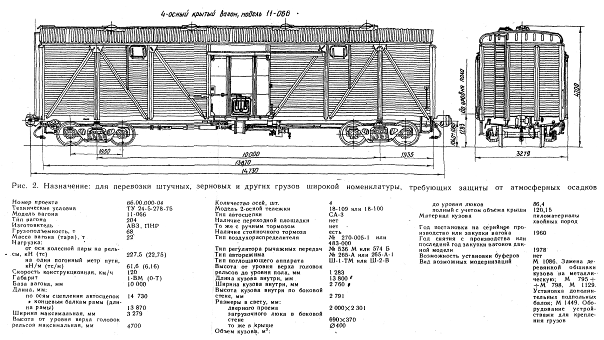

... для разовой отправки N= 2 поддона. Масса груза Мгруза=899,52 кг. Поддон изображен на рис.3. Рисунок 2. - Ящик из картона. Рисунок 3. - Поддон. 1.4 Разработка двух альтернативных транспортно-технологических схем Транспортно-технологическая схема 1 доставки груза представлена в таблице 3. Таблица 3. - Транспортно-технологическая схема доставки груза 1 № п/п Наименование операции ...

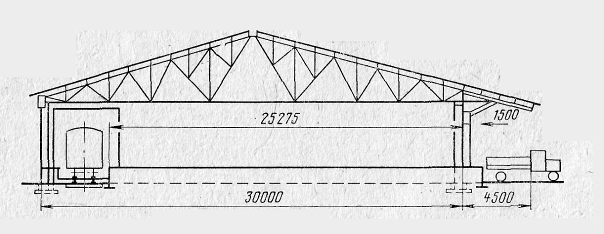

... информацию, а также результаты научных исследований и практические решения в развитии складского хозяйства, организации погрузочно-разгрузочных работ. При этом необходимо предусмотреть применение подвижного состава и новых перегрузочных технических средств, а наибольшей степени отвечающего требованиям технологий производства и условиям работы транспорта. В курсовой работе на тему: «Комплексная ...

... мешков входит в клетку, тем устойчивее штабель. Иногда мешки укладывают колодцем. Большинство тарно-штучных грузов в условиях применения автоматизации и механизации погрузо-разгрузочных работ целесообразно перевозить пакетами. Под транспортным пакетом понимают укрупненную грузовую единицу (грузовое место), сформированную из более мелких (не менее двух) в транспортной таре (мешки, ящики, тюки), ...

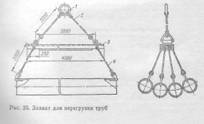

... 3 –Захват для перегрузки труб 4. ВЫБОР ГРУЗОВОГО ПУНКТА. РАЗРАБОТКА СХЕМЫ УСТАНОВКИ ПОГРУЗО-РАЗГРУЗОЧНОГО МЕХАНИЗМА И ПОДВИЖНОГО СОСТАВА НА ПОГРУЗО-РАЗГРУЗОЧНОМ ПУНКТЕ Для хранения металлоконстукции применяются открытые склады. По заданию на курсовую работу объем перевозимого груза за год - 275000 т.. Склад имеет площадь, рассчитанную для хранения 10-ти дневного количества груза от годового ...

0 комментариев