Навигация

Общая характеристика автоматического производства и виды автоматических линий

3.1 Общая характеристика автоматического производства и виды автоматических линий

В конце 60-х годов прогресс вычислительной техники и средств автоматизации технологических процессов достиг такого уровня, что в промышленно развитых странах был поставлен вопрос о крупномасштабной автоматизации на основе ЭВМ. В то время было трудно ответить точно, где проявится наибольший эффект от внедрения новых технических средств – в технологии или в производстве. Поэтому в 70-х гг. отдельно друг от друга стали развиваться главным образом две сферы: автоматизация обработки информации – автоматизированные системы управления (АСУ), системы автоматического управления (САПР); автоматизация технологии производства – технологическое оборудование с числовым программным управлением от ЭВМ (с ЧПУ), автоматизированные системы управления технологическими процессами (АСУТП), промышленные роботы (ПР). Опыт показал, что обработка информации (автоматизированная) в отрыве от автоматизации технологии не приводит к желаемым результатам. Поэтому в80-х гг. был взят курс на интеграцию указанных сфер автоматизации. Наиболее интенсивным направлением такой интеграции является создание автоматизированных производственных систем, получивших название гибких производственных систем (ГПС).

Хронологическое развитие ГПС делится на несколько периодов:

1 период (60-70-е гг.) – разработка и проверка базовых принципов создания технологии будущего;

2 период (80-е гг.) – разработка и создание элементной техники и технологии;

3 период (90-е гг.) – разработка и создание системных комплексов гибкого производства.

Результаты развития ГПС этих периодов следующие:

продуктом первого периода стали такие новинки, как промышленный робот, обрабатывающий центр, микропроцессор, автоматизированное рабочее место проектировщика и др.;

второй период характеризуется первыми попытками реализовать методологию локально-комплексной автоматизации производства. Так возникли робототехнические комплексы (РТК), гибкие модули, линии и участки;

в третьем периоде появились гибкие технологии с высоким уровнем машинного интеллекта техники управления производством.

Концептуальные характеристики ГПС (автоматизация и гибкость) могут быть реализованы только при высоком уровне взаимосвязи и сбалансированности техники, технологии, информационно-программного обеспечения, подготовки соответствующих кадров, организации и управления.

По технологическому признаку ГПС в различного рода дискретных производствах могут быть разделены на 2 группы:

1) ГПС первой группы предназначены для выпуска с высокой производительностью крупных серий узкого спектра изделий, характеризующихся высокой степенью конструктивного и технологического подобия. Такие технологические задачи решают, применяя разновидность ГПС, называемую гибкой поточной линией (ГПЛ). Изделие проходит производственный цикл, который определяется технологическим маршрутом и соответствующим этому маршруту расположением оборудования. Одновременно в производстве в условиях гибкого потока могут находиться изделия только какого-нибудь одного наименования;

2) для ГПС второго поколения характерны нелинейные схемы организации производства, при которых порядок прохождения деталями технологических маршрутов определяется не конфигурацией технологической линии. А зависит от уровня загрузки тех или иных станков системы. Технологические маршруты, таким образом, изменяются в зависимости от состояния всей производственно-технической системы в целом, что позволяет оптимизировать загрузку станков, сократить объем незавершенного производства и время пролеживания деталей. Таким образом, многономенклатурные дискретные гибкие производства, независимо от их природы, характеризуются одновременной работой над несколькими изделиями с выполнением при этом отдельных операций технологического маршрута на характерном для этих операций технологическом оборудовании либо с привлечением специализированного для выполнения этих операций персонала.

При анализе и решении о внедрении ГПС рассматриваются следующие проблемы: анализ состояния, тенденции, цели и критерии создания ГПС, характеристика особенности организации производства в условиях ГПС, проектирование ГПС в целом и по отдельным элементам, взаимосвязь ГПС с системами управления производства и всего предприятия, определение предварительной экономической эффективности до внедрения, внедрения системы, поддержание ее в состоянии эффективного функционирования.

3.2 Производительность и компоновка автоматических линий

Первоначальный мировой опыт разработки и внедрения наглядно показал жизнеспособность ГПС как высокоинтенсивной, трудосберегающей формы производства. Даже далеко не самые совершенные ГПС позволяют увеличить в среднем коэффициент использования оборудования на 30%, уменьшить его простой на 40 %, снизить стоимость единицы продукции на 10%, уменьшить потребность в персонале на 30%, обеспечить поточное изготовление единичных партий изделий, поступающих в случайном порядке при номенклатуре до нескольких десятков единиц. Естественно, что основной упор был сделан и на автоматизацию вспомогательных операций, обеспечение автоматического функционирования оборудования в вечерние и ночные смены, резкое сокращение времени переналадок, переоснащение, смену инструмента, автоматизацию управления материалами и информационными потоками. Применение различного рода ГПС позволило повысить производительность на 200-500 %.

Похожие работы

... (1 + R/100) , где Т – установленный тариф; ΣЗ – сумма затрат на перевозки; R – планируемая норма рентабельности, %. Верхний предел планируемой нормы рентабельности для автотранспортных предприятий составляет 35%. 2. Установление тарифов по конъюнктуре рынка. В этом случае разработанные тарифы АТП сопоставляют со складывающейся конъюнктурой рынка. При этом возможно установление тарифов по ...

... технологическую оснастку. Применение системы «максимум-минимум» упорядочивает работу инструментального хозяйства. 2. Методология расчета в инструментальном хозяйстве 2.1 Планирование потребности в инструменте (массовое производство) Необходимым, условием рациональной организации инструментального хозяйства является определение потребности предприятия в инструменте и технологической ...

... стратегии. Особое внимание следует уделить составлению договора, чтобы избежать недопонимания между партнерами в будущем. 4. Особенности организации и оперативного управления совместным предприятием 4.1 Особенности организации совместного предприятия Совместные предприятия создаются и действуют на территории принимающей страны на условиях и в юридической форме, определяемых ...

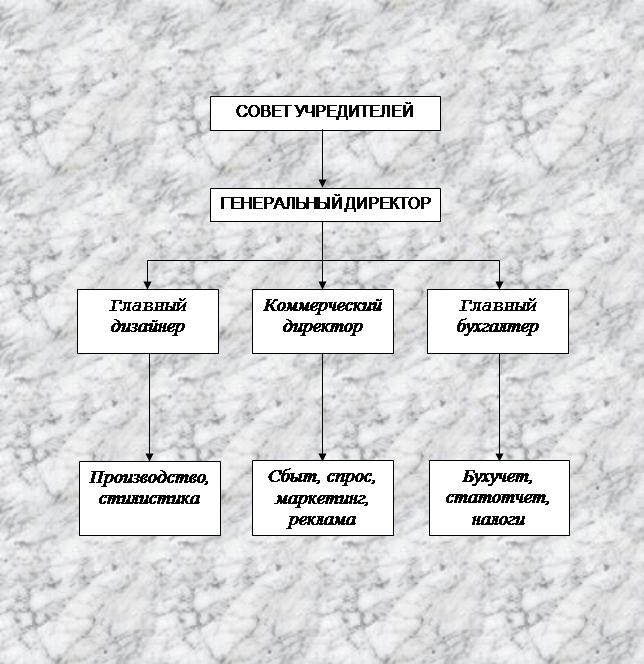

... рабочий стол так, чтобы свет на его поверхность падал спереди и слева. Лучшим является естественное дневное освещение. ГЛАВА 2. Организация производства и управления на предприятии “СУВЕНИР” 2.1. Организационно-управленческая структура Организационная структура любого предприятия сильно зависит от отраслевых особенностей ...

0 комментариев