Задача 1

Рассчитать продолжительность последовательного, параллельно-последовательного и параллельного производственного циклов. Исходные данные: t1 = 6, t2 = 3, t3 = 4, t4 = 1 мин, n = 12 ед., k = 4 ед. Среднее межоперационное время перерыва Tmo = 2 мин.

Решение:

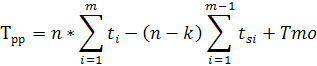

Продолжительность последовательного цикла:

T![]() ,

,

T = 12∙(6+3+4+1)=168 мин

где tшт – время обработки детали на каждой операции (мин);

n – число деталей в партии; m – число операций.

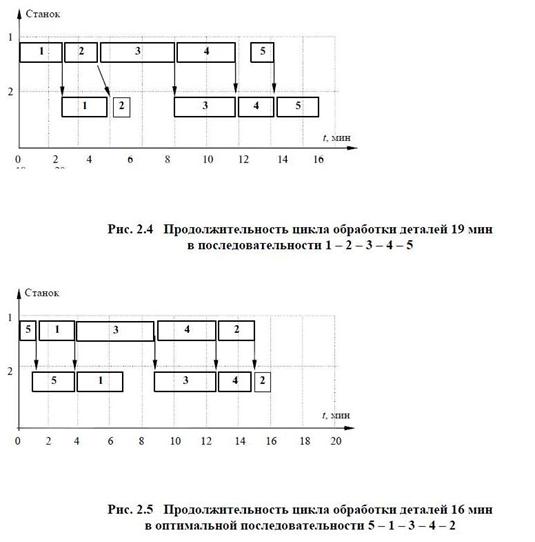

Для последовательно-параллельного цикла:

Т=12(6+3+4+1) - (12-4)(3+4+1)+4*2=96мин

Для параллельного производственного цикла:

Т=4(6+3+4+1) + (12-4)*6+4*2=112мин

Задача 2

Каждая из пяти деталей должна пройти обработку сначала на первом, а затем на втором станке. Нормы времени на обработку даны в таблице

| № станка | Норма времени на обработку детали, мин/ед. | ||||

| Деталь 1 | Деталь 2 | Деталь 3 | Деталь 4 | Деталь 5 | |

| Станок 1 | 3 | 2 | 5 | 4 | 1 |

| Станок 2 | 3 | 1 | 4 | 2 | 3 |

Определить продолжительность производственного цикла обработки пяти деталей в той последовательности, которая указана в таблице. Составить оптимальную очередность обработки этих деталей и рассчитать продолжительность производственного цикла.

Решение:

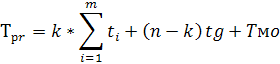

Продолжительность производственного цикла обработки пяти деталей в последовательности 1 – 2 – 3 – 4 – 5 определим графически (рис. 2.4). Из рисунка видно, что продолжительность цикла равна 19 мин. Осуществим отбор деталей для оптимальной очередности запуска в обработку. Первой в обработку будет запущена деталь с минимальным временем изготовления на первом станке – это деталь 5; последней – деталь 2, поскольку у нее самое малое время изготовления на втором станке (1 мин).

Изобразим полученную последовательность таким образом: 5 – 2. Повторим процесс отбора исключив из него детали 5 и 2. Далее первой будет запущена в обработку деталь 1, поскольку она имеет минимальное время изготовления на первом станке (3 мин); последней в этом отборе будет деталь 4 с минимальным временем изготовления на втором станке – 2 мин. После второго отбора последовательность запуска будет выглядеть так:

5 – 1 – 4 – 2. Результат второго отбора помещается «внутрь» первой последовательности обработки деталей. Остается деталь 3 – она будет и первой и последней в третьем отборе. Результат третьего отбора помещается «внутрь» второй последовательности деталей:

График производственного цикла обработки деталей в этой последовательности изображен на рис. 2.5. Продолжительность цикла получилась более короткой – 16 мин вместо 19 мин на рис. 2.4. Перечисленные выше правила позволяют без дополнительных затрат сократить продолжительность производственного цикла и повысить производительность производственной системы.

Задача 3

Определить минимальный размер партии деталей, запускаемой в производство, если время на обработку детали по ведущей операции составляет 2 мин., подготовительно-заключительное время на обработку партии – 28 мин, допустимые потери на переналадку оборудования – 10%.

Решение:

Минимально допустимый размер партии N можно рассчитать по формуле:

![]()

![]()

де tn.з — норма подготовительно-заключительного времени;

tш — норма штучного времени;

gдоп — процент допустимых потерь на переналадку оборудования.

Задача 4

Заводу на 1 квартал установлен план выпуска изделий по кооперации: муфты – 9000 шт., редукторы – 6000 шт., крестовины – 4 шт. Отпускная цена этих изделий соответственно 100, 200 и 5000 руб. Плановые и фактические сроки и объемы поставок представлены в таблице:

| Месяцы | Муфты | Редукторы | Крестовины | |||

| план | фактически | план | фактически | план | фактически | |

| Январь | 3000 | 2500 | 2000 | 1500 | 2 | – |

| Февраль | 5000 | 4500 | 2000 | 2000 | 2 | 1 |

| Март | 1000 | 3000 | 2000 | 1800 | – | 3 |

| ИТОГО | 9000 | 10000 | 6000 | 5300 | 4 | 4 |

Определить: плановый и фактический объемы поставок в стоимостном выражении; выполнение месячных и квартальных планов кооперированных поставок по объему и номенклатуре.

Решение:

Плановый и фактический объемы поставок в стоимостном выражении:

Цена 1 муфты 100 рублей.

| Месяц | Муфты | Стоимость,руб | ||

| План | Фактически | План | Фактически | |

| Январь | 3000 | 2500 | 300000 | 250000 |

| Февраль | 5000 | 4500 | 500000 | 450000 |

| Март | 1000 | 3000 | 100000 | 300000 |

| Итого | 9000 | 10000 | 900000 | 1000000 |

Цена 1 редуктора 200 рублей.

| Месяц | Редукторы | Стоимость,руб | ||

| План | Фактически | План | Фактически | |

| Январь | 2000 | 1500 | 400000 | 300000 |

| Февраль | 2000 | 2000 | 400000 | 400000 |

| Март | 2000 | 1800 | 400000 | 360000 |

| Итого | 6000 | 5300 | 1200000 | 1060000 |

Цена 1 крестовины 5000 рублей.

| Месяц | крестовины | Стоимость,руб | ||

| План | Фактически | План | Фактически | |

| Январь | 2 | - | 10000 | - |

| Февраль | 2 | 1 | 10000 | 5000 |

| Март | - | 3 | - | 15000 |

| Итого | 4 | 4 | 20000 | 20000 |

Выполнение месячных и квартальных планов кооперированных поставок по объему и номенклатуре:

Муфты:

Январь план не выполнен

Февраль план не выполнен

Март план перевыполнен

Редукторы:

Январь план не выполнен

Февраль план выполнен

Март план не выполнен

Крестовины:

Январь план не выполнен

Февраль план не выполнен

Март план перевыполнен

Задача 6

В механическом цехе с мелкосерийным характером производства более 10 лет работает в 2 смены (4015 ч в год) тяжелый токарно-винторезный станок 20-й категории ремонтной сложности. Нормативная деятельность ремонтного цикла – 20 000 ч. На станке обрабатываются детали нормальной точности из стали абразивным инструментом без охлаждения.

Последний «малый шестой» ремонт станка в предплановом году был проведен в мае. Расход материалов: по капитальному ремонту – 65%, среднему – 50% и малому – 40% от основной заработной платы.

Определить: длительность ремонтного цикла, межремонтного межосмотрового периода.

Решение:

Время между двумя последовательно проведенными ремонтами называется межремонтным периодом. Длительность межремонтного периода:

Тм.р.=Тр.ц. / (nс+nм+1).

Тм.р= 20000/(0,5+0,4+1)=10526

Длительность межосмотрового периода можно определить по формуле:

Тм.о.=Тр.ц. (nс+nм+nо+1),

Тм.о.= 20000/(0,65+0,5+0,4+1)=7843

где nc, nм, nо – количество осмотров (о) и ремонтов (малого – м и среднего – с).

Общее количество ремонтов за цикл:

nрем.=Тр.ц. / Тт ,

nрем.= 20000/10526=1,9 = 2 ремонта

где Тт –длительность межремонтного периода

Задача 7

Определить потребность в электроэнергии на осветительные цели предприятия, исходя из следующих данных: количество светильников – 25; средняя мощность светильника – 200 кВт; средняя продолжительность осветительного периода – 3500 ч.

Решение:

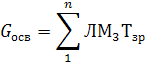

где Л – количество светильников одного типа; Мз – мощность светильника, Вт; Тзр – продолжительность осветительного периода, час.

![]() 25*200*3500=17500000 кВт/ч.

25*200*3500=17500000 кВт/ч.

Задача 8

Рассчитать себестоимость электроэнергии на химическом предприятии при следующих исходных данных:

Годовой расход электроэнергии, млн кВт ч 60

Присоединенная мощность электрооборудования, кВт 80

Основная плата за 1 кВт присоединенной мощности, руб. 36

Дополнительная плата за 1 кВт ч использованной электроэнергии, руб. 0,01

Расходы на содержание энергохозяйства (за год), руб. 183 000

Решение:

При расчете себестоимости электроэнергии следует учитывать существующие правила оплаты электроэнергии, где предусматривается двухставочный тариф:

Зэл.эн=(NnЦ1+WЦ2)(1±![]() ),

),

где Nn – суммарная присоединенная мощность электрооборудования, кВт;

W – годовой объем потребления электроэнергии, кВт ч; Ц1 – основная плата за каждый киловатт присоединенной мощности, руб; Ц2 – дополнительная плата за каждый киловатт-час потребленной электроэнергии, руб; b – скидка для надбавки к тарифу

Общие затраты на потребляемую предприятием электроэнергию:

Зэл.полн.=Зэл.эн. Кэ.х. ,

Зэл.полн.=((80*36+60000000*0,01)/1)*1,05=2880,6*1,05=633024

где Кэ.х. = 1,05¸1,08 – коэффициент, учитывающий затраты на содержание энергохозяйства.

Себестоимость 1 кВт ч электроэнергии:

Сэл.=Зэл.полн. / W.

Сэл.=633024/600000=0,105 руб.=10,5коп.

Задача 9

Определить оптимальный размер партии производимых деталей, если потребность в изделии в год z = 1000 шт.; затраты на настройку оборудования Сз = 200 долл. на одну настройку; стоимость одной детали с=5 долл.; годовая ставка начислений на заказ Сс = 0,10 долл. на один доллар в год; объем производства в день р = 5 шт.; уровень потребности в детали d=4 детали в день. Определить оптимальный размер партии производимых деталей.

Решение:

Оптимальный размер партии (хо) равен:

Xо= .

.

Xо=

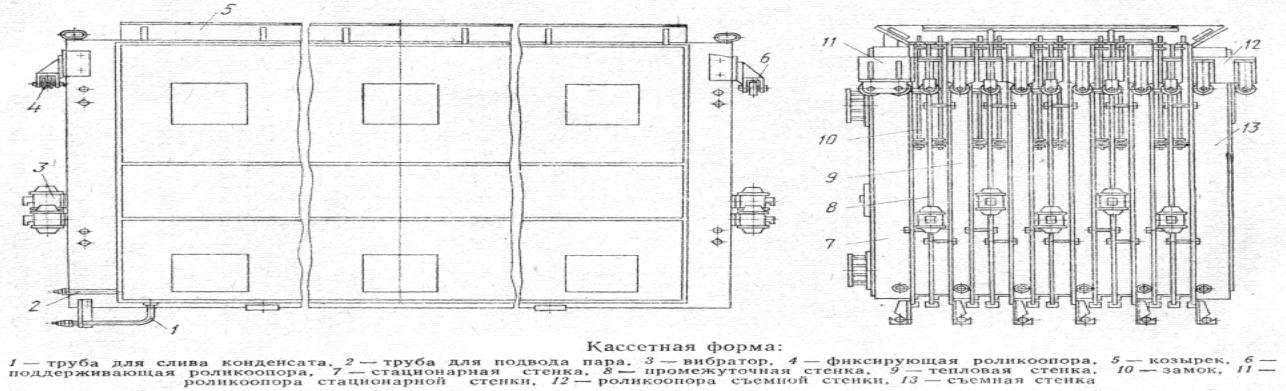

Похожие работы

... числу персонала – 84 человека, отражено на диаграмме 2.2.1. Диаграмма 2.2.1. Организационная структура и требования к персоналу представлены в Приложении 2. 2.3. Производственный план цеха по формованию внутренних стеновых панелей Начало производства внутренних стеновых панелей намечено на июль 2002 года. План производства на первый год работы формовочного цеха согласован с предварительным ...

... ткани арт. 7205, то и Ме мотального перехода, перематывающего уток, больше для ткани арт. 7205. II. Для объяснения влияния ассортимента на показатель мощности приготовительных отделов ткацкого производства составим таблицу 3.12., в которой индекс мощности раскрывается через индексы основных параметров технологического процесса и заправочные параметры. Индексы мощности отделов, перерабатывающих ...

... уборки зависит в основном от наличия техники и погодных условий. Лучшие результаты дает сочетание обоих способов. Оптимальный срок длительности уборки 10-12 дней. Основные показатели производства зерна. СХПК «Красный доброволец» находится в Петровском районе Тамбовской области в непосредственной близости от райцентра. ИНН 6813000079 СХПК «Красный доброволец» хозяйство среднего размера, ...

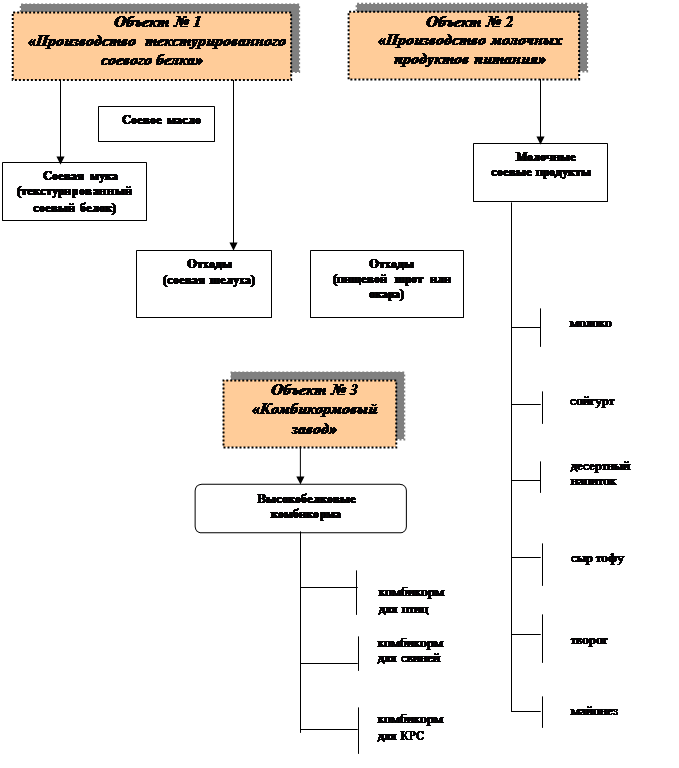

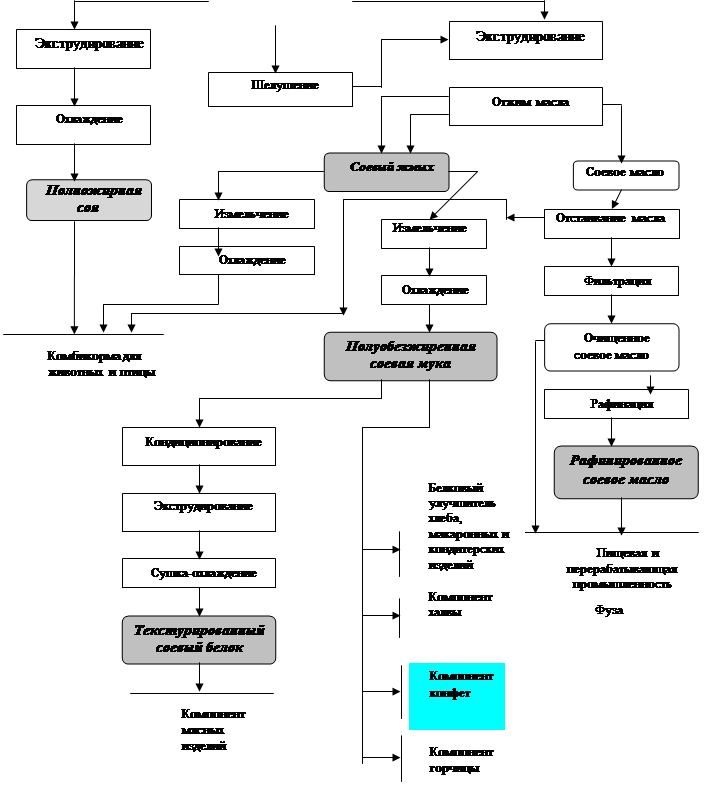

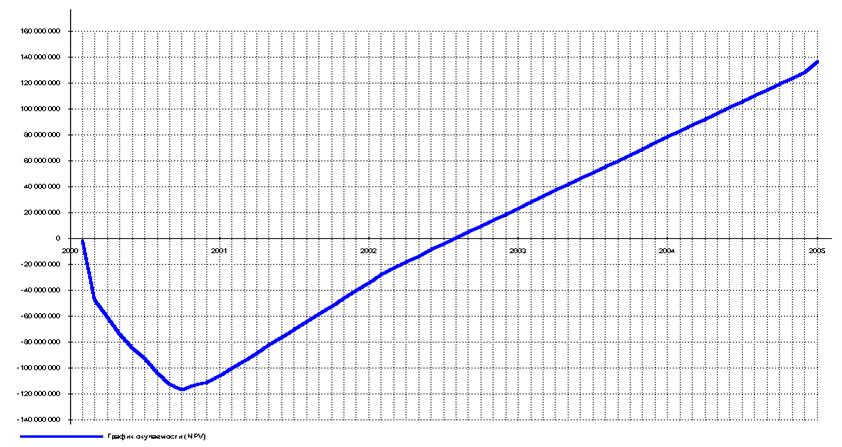

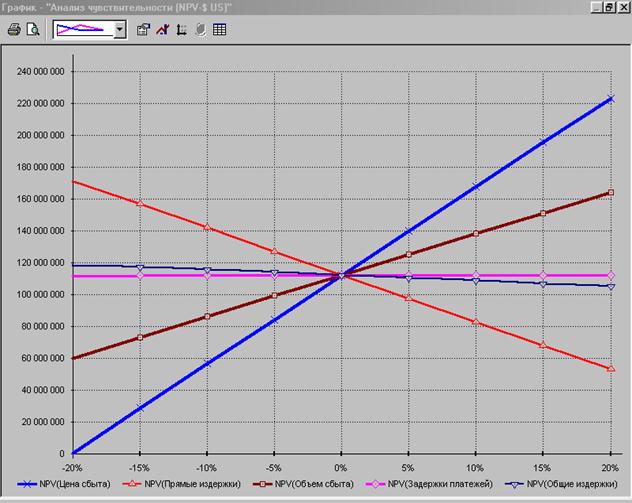

... и текстураты соевых белков являются наиболее распространенными производным сои с широко применяются в пищевой промышленности и производстве специализированных питательных смесей. Финансовая модель Оценка эффективности инвестиций в проект, являющийся предметом настоящего бизнес-плана, а также способности заемщика обслужить инвестиционный кредит, осуществлена с помощью финансовой модели. Периодом ...

0 комментариев