Навигация

Конструктивное исполнение электродов в первичных химических источниках тока

РЕФЕРАТ

на тему:

"Конструктивное исполнение электродов и электродных блоков

в различных источниках электрического тока"

Выполнили:

студенты 2курса

Петров А.В.

Научный руководитель:

Пестриков В.Ф.

2008

ОГЛАВЛЕНИЕ

1. Конструктивное исполнение электродов в первичных химических источниках тока. 3

1.1. Марганцево-цинковые элементы с солевым электролитом. 3

1.2. Марганцево-цинковой системы со щелочным электролитом. 5

1.3. Ртутно-цинковые элементы и батареи. 7

1.4. Серебряно-цинковые первичные источники тока. 8

1.5. Литиевые источники тока. 9

1.6. Воздушно-цинковые первичные источники тока. 11

1.7. Химические источники тока с алюминиевыми и магниевыми анодами. 14

2. Конструктивное исполнение электродов в резервных химических источниках тока 18

2.1. Водоактивируемые источники тока. 18

2.2. Ампульные источники тока. 19

2.3. Тепловые источники тока. 25

3. Конструктивное исполнение электродов во вторичных химических источниках тока. 28

3.1. Свинцовые аккумуляторы и батареи. 28

3.2. Никель-кадмиевые аккумуляторы и батареи. 40

3.3. Никель-металлогидридные аккумуляторы и батареи. 46

3.4. Серебряно-цинковые аккумуляторы.. 49

3.5. Никель-цинковые аккумуляторы.. 50

3.6. Воздушно-цинковые перезаряжаемые xимические источники тока. 51

3.7. Бромно-цинковые аккумуляторные установки. 54

3.8. Высокотемпературные аккумуляторы и батареи. 55

3.9. Марганцево-цинковые перезаряжаемые источники тока. 57

Литература.. 59

1. Конструктивное исполнение электродов в первичных химических источниках тока 1.1. Марганцево-цинковые элементы с солевым электролитом

Выпускаются в трех конструктивных вариантах: стаканчиковом (цилиндрическом и призматическом), галетном и плоском тонком. Наиболее распространенными являются цилиндрические элементы.

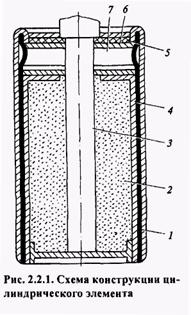

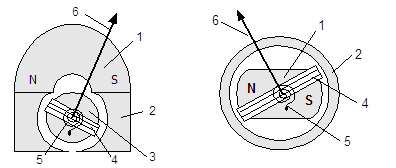

Цилиндрические элементы. Корпус 1 цилиндрического элемента (рис.2.2.1) изготовляется из цинка и является отрицательным электродом. В центре элемента располагается положительный электрод (агломерат), представляющий собой брикет из спрессованных активной массы 2 и угольного стержня - токоотвода}. Агломерат отделен от дна стакана изолирующей прокладкой 6 или картонной шайбой 5. Между агломератом и корпусом находится электролит 4 (толщиной 0,15-1 мм). У элементов старых конструкций с электролитом на основе раствора хлорида аммония агломерат (в виде сухого брикета) оборачивался тканью или бумагой, вставлялся в стакан и заливался раствором электролита с загустителем. Элементы следующего поколения (известные под названием "Марс") содержали мокрый сепаратор в виде пористого картона, исходно пропитанного раствором электролита с нанесенным со стороны цинка слоем пасты. Элементы с электролитом на основе раствора хлорида цинка (известные у нас под названиями "Орион", "Юпитер", "Уран") имеют исходно сухой сепаратор в виде бумаги с нанесенным на сторону, обращенную к цинку, слоем загустителя (крахмал, поливиниловый спирт) с ингибитором коррозии. Весь электролит в этом случае исходно находится в объеме агломерата и переходит в сепаратор уже в собранном элементе. На агломерате находятся разделительная прокладка и газовая камера 7, в которую поступают газы, выделяющиеся при разряде и саморазряде ХИТ. В элементах старых конструкций газовая камера закрывалась картонной крышкой и заливалась герметизирующей композицией на основе битума. В более новых конструкциях элемент закрывается пластмассовой крышкой. Угольный токоотвод пропитывается гидро-фобизирующими составами, обычно на основе парафина, для уменьшения потери воды из электролита, однако он сохраняет пористость и способен сбрасывать давление из газовой камеры. Сверху угольный стержень имеет плотно обжимающий его металлический колпачок, предназначенный, кроме обеспечения хорошего электрического контакта с токосъемными зажимами оборудования, для предотвращения попадания на них электролита и неизбежной коррозии. В элементах и батареях больших емкостей, где токовывод осуществляется не через непосредственный контакт с угольным стержнем, а через провода, имеются приспособления для аварийного сброса давления, например с помощью стеклянных трубок, подходящих к внешнему слою герметизирующей заливки. Снаружи элемент оклеивался бумагой или одевался в картонный футляр. Контакт отрицательного вывода осуществлялся непосредственно через цинковое донышко, которое в этом случае обрабатывалось абразивом. В более дорогих элементах положительный и отрицательный выводы (верх угольного стержня и дно цинкового стаканчика) закрывались плотно прилегающими крышками, корпус помешался в картонный или полимерный футляр, предотвращающий попадание электролита в аппаратуру при сквозной коррозии цинкового стаканчика, и закрывался сверху жакетом из жести. При сборке батарей на основе стаканчи-ковых элементов последние дистанцируются с помощью картонных или полимерных прокладок, коммутация батареи производится с помощью пайки. Элементы соединяются обычно последовательно, но имеются случаи и параллельного и даже параллельно-последовательного соединения.

Цилиндрические элементы. Корпус 1 цилиндрического элемента (рис.2.2.1) изготовляется из цинка и является отрицательным электродом. В центре элемента располагается положительный электрод (агломерат), представляющий собой брикет из спрессованных активной массы 2 и угольного стержня - токоотвода}. Агломерат отделен от дна стакана изолирующей прокладкой 6 или картонной шайбой 5. Между агломератом и корпусом находится электролит 4 (толщиной 0,15-1 мм). У элементов старых конструкций с электролитом на основе раствора хлорида аммония агломерат (в виде сухого брикета) оборачивался тканью или бумагой, вставлялся в стакан и заливался раствором электролита с загустителем. Элементы следующего поколения (известные под названием "Марс") содержали мокрый сепаратор в виде пористого картона, исходно пропитанного раствором электролита с нанесенным со стороны цинка слоем пасты. Элементы с электролитом на основе раствора хлорида цинка (известные у нас под названиями "Орион", "Юпитер", "Уран") имеют исходно сухой сепаратор в виде бумаги с нанесенным на сторону, обращенную к цинку, слоем загустителя (крахмал, поливиниловый спирт) с ингибитором коррозии. Весь электролит в этом случае исходно находится в объеме агломерата и переходит в сепаратор уже в собранном элементе. На агломерате находятся разделительная прокладка и газовая камера 7, в которую поступают газы, выделяющиеся при разряде и саморазряде ХИТ. В элементах старых конструкций газовая камера закрывалась картонной крышкой и заливалась герметизирующей композицией на основе битума. В более новых конструкциях элемент закрывается пластмассовой крышкой. Угольный токоотвод пропитывается гидро-фобизирующими составами, обычно на основе парафина, для уменьшения потери воды из электролита, однако он сохраняет пористость и способен сбрасывать давление из газовой камеры. Сверху угольный стержень имеет плотно обжимающий его металлический колпачок, предназначенный, кроме обеспечения хорошего электрического контакта с токосъемными зажимами оборудования, для предотвращения попадания на них электролита и неизбежной коррозии. В элементах и батареях больших емкостей, где токовывод осуществляется не через непосредственный контакт с угольным стержнем, а через провода, имеются приспособления для аварийного сброса давления, например с помощью стеклянных трубок, подходящих к внешнему слою герметизирующей заливки. Снаружи элемент оклеивался бумагой или одевался в картонный футляр. Контакт отрицательного вывода осуществлялся непосредственно через цинковое донышко, которое в этом случае обрабатывалось абразивом. В более дорогих элементах положительный и отрицательный выводы (верх угольного стержня и дно цинкового стаканчика) закрывались плотно прилегающими крышками, корпус помешался в картонный или полимерный футляр, предотвращающий попадание электролита в аппаратуру при сквозной коррозии цинкового стаканчика, и закрывался сверху жакетом из жести. При сборке батарей на основе стаканчи-ковых элементов последние дистанцируются с помощью картонных или полимерных прокладок, коммутация батареи производится с помощью пайки. Элементы соединяются обычно последовательно, но имеются случаи и параллельного и даже параллельно-последовательного соединения.

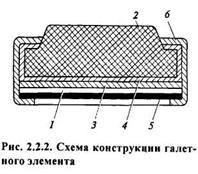

Галетные ХИТ. Схема галетного МЦ-элемента приведена на рис.2.2.2. Он состоит из отрицательного электрода - цинковой пластинки 1, положительного электрода - агломерата 2 из активной массы, обернутого тонкой бумагой 4, сепаратора 3, пропитанного электролитом. На внешнюю сторону цинковой пластинки наносится непроницаемый для электролита токопроводящий слой 5, состоящий из полимерного связующего с графитом. Все слои прижимаются друг к другу термоусаживаемым полимерным кольцом 6, обеспечивающим герметизацию элемента. При сборке батарей элементы  размещаются в столбик друг на друге, при этом положительный электрод одного элемента прижат к токопроводящему слою другого элемента.

размещаются в столбик друг на друге, при этом положительный электрод одного элемента прижат к токопроводящему слою другого элемента.

Галетные батареи характеризуются более высокими удельными емкостью и энергией, чем батареи из цилиндрических элементов, и меньшим расходом цинка, чем стаканчиковые элементы вообще, так как в последнем случае цинк используется не только как активный, но и как конструкционный материал.

Тонкие плоские элементы. В начале 70-х годов XX в. в США и Японии были разработаны тонкие пластичные плоские элементы (толщиной не более 1,5 мм), которые могут изгибаться. Элемент состоит из фольгового анода, целлофанового сепаратора, пропитанного электролитом (содержащим хлориды аммония и цинка и полиакриламид), тонкого катода обычного состава и коллектора тока. Из этих элементов собирается батарея. Например, батарея для аппарата "Поляроид" состоит из четырех элементов и имеет номинальное напряжение 6. В и емкость 250 мА ч при токе 10 мА.

1.2. Марганцево-цинковой системы со щелочным электролитомВ подавляющем большинстве элементы марганцево-цинковой системы со щелочным электролитом выпускаются стандартной цилиндрической и дисковой формы; галетные батареи и элементы с плоскими электродами распространены намного меньше.

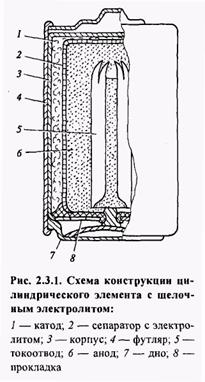

Цилиндрические элементы. Габариты цилиндрических элементов совпадают с габаритами элементов марганцево-цинковой системы с солевым электролитом. В то же время, конструкция щелочных элементов отличается от конструкции солевых аналогов: щелочные элементы имеют как бы вывернутую конструкцию (рис.2.3.1). В элементах со щелочным электролитом цинк всегда находится в виде порошка, поэтому вместо цинкового стаканчика используют стальной никелированный цилиндрический корпус, служащий токоотводом положительного электрода. Активная масса положительного электрода подпрессовывается к внутренней стенке корпуса. Удельная электрическая проводимость щелочного электролита (как правило, 32% -наго раствора едкого кали) заметно больше, чем проводимость солевого электролита в элементах Лекланше, поэтому запас электролита в щелочных элементах меньше, чем в солевых.

Цилиндрические элементы. Габариты цилиндрических элементов совпадают с габаритами элементов марганцево-цинковой системы с солевым электролитом. В то же время, конструкция щелочных элементов отличается от конструкции солевых аналогов: щелочные элементы имеют как бы вывернутую конструкцию (рис.2.3.1). В элементах со щелочным электролитом цинк всегда находится в виде порошка, поэтому вместо цинкового стаканчика используют стальной никелированный цилиндрический корпус, служащий токоотводом положительного электрода. Активная масса положительного электрода подпрессовывается к внутренней стенке корпуса. Удельная электрическая проводимость щелочного электролита (как правило, 32% -наго раствора едкого кали) заметно больше, чем проводимость солевого электролита в элементах Лекланше, поэтому запас электролита в щелочных элементах меньше, чем в солевых.

Кроме того, в щелочных элементах отсутствует типичная для солевых элементов опасность выпадения осадка. В результате в щелочном элементе можно разместить больше активной массы положительного электрода, чем в солевом элементе того же объема. Так, в щелочной элемент типоразмера D можно поместить 37-41 г диоксида марганца, тогда как в солевой элемент помещается только 22-28 г. Во внутреннюю полость, образованную активной массой положительного электрода, вставляется сепаратор, пропитанный электролитом. В качестве сепарационных материалов используются гидратцеллюлозные пленки (целлофан) или нетканые полимерные материалы. По оси элемента расположен латунный токоотвод отрицательного электрода, а все пространство между этим токоотводом и сепаратором плотно забивается анодной пастой, состоящей из цинкового порошка, пропитанного загущенным электролитом. Объемная доля цинкового порошка составляет всего 30-45%, так что в аноде имеется достаточный запас электролита, что предотвращает анодную пассивацию при разряде большими токами и при низких температурах. Часто уже при изготовлении элементов в качестве электролита используется щелочь, предварительно насыщенная цинкитами, что позволяет избежать расходования щелочи в начале эксплуатации. Кроме того, наличие цинкитов в электролите замедляет скорость коррозии цинка.

Дисковые элементы. Состав компонентов дисковых элементов аналогичен составу компонентов цилиндрических ХИТ. Элемент состоит из дисковых анода, катода и сепаратора с электролитом и бумажной прокладки между ними. Фиксация компонентов осуществляется с помощью специального полихлорвинилового кольца, а герметизация - фасонной пластмассовой шайбой, в паз которой входит токоотвод анода. Токоотводом катода служит корпус элемента.

1.3. Ртутно-цинковые элементы и батареи |

Производятся дисковые и цилиндрические РЦ-элементы. Схема дискового элемента приведена на рис.2.4.1. Активная масса положительного электрода запрессовывается в стальной корпус, цинковый порошок - в стальную крышку, которая внутри покрыта слоем олова. Электроды разделяются несколькими слоями сепараторов, пропитанных раствором электролита. Элемент герметизируется с помощью резиновой или пластмассовой прокладки, способной пропускать водород в случае коррозии цинка. Для предотвращения выделения водорода после окончания разряда в катод закладывают количество оксида ртути большее, чем это соответствует эквивалентному количеству цинка, поэтому разряд ХИТ лимитируется запасом цинка.

Схема цилиндрического элемента приведена на рис.2.4.2. Цилиндрический элемент содержит те же компоненты, что и дисковый, и принципиально его устройство отличается от устройства дискового элемента только формой. Имеются также ХИТ со спиральным анодом, который выполнен в виде тонкой цинковой фольги и прослойки бумаги, пропитанной раствором электролита.

1.4. Серебряно-цинковые первичные источники тока

Серебряно-цинковые элементы выпускаются в дисковой (пуговичной или монетной) форме (рис.2.5.1). Конструкция СЦ-элементов близка к конструкции дисковых РЦ-элементов, но имеет особую герметизацию. Активная масса отрицательного электрода, состоящая из порошка цинка, ртути и гелеобразного электролита, запрессовывается в позолоченную или покрытую оловом стальную крышку. Активная масса положительного электрода состоит из Ag2O, графита (1-3% массовой доли) и других указанных ранее добавок. Активная масса запрессовывается в никелированный стальной корпус. Между анодом и катодом находится сепаратор, состоящий из нескольких слоев пленок из гидрат-целлюлозы или другого материала, набухающего в щелочи, и полиэтилена с привитой метакриловой кислотой (permion). Электролитом служит 20--40% -ней раствор КОН или NaOH с добавкой оксида цинка. Раствор NaOH применяется в элементах, работающих при низких скоростях разряда. Электролит пропитывает пористый сепаратор. В элементах применяется специальное изолирующее кольцо, обеспечивающее надежную герметизацию.

Элементы имеют плоскую разрядную кривую. Разрядное напряжение при 20. °С находится в диапазоне 1,45-1,55. В, конечное напряжение - 1,0 В. При увеличении тока и снижении температуры напряжение элемента падает, что особенно заметно при температурах ниже 0 °С. Элементы характеризуются высокой удельной энергией (100-120 Вт ч/кг и 400-500 кВт ч/м3).

1.5. Литиевые источники тока |

Главная особенность конструкции всех без исключения типов литиевых элементов - их абсолютно надежная герметичность. Даже малейшая разгерметизация литиевого элемента чревата не только вытеканием электролита и его вредным воздействием на питаемую аппаратуру (как в элементах с водными растворами электролитов), но и попаданием воздуха и паров воды в элемент и полным выводом элемента из строя, а также повышением его пожара - и взрывоопасное™. Поэтому технология изготовления литиевых элементов предусматривает сложные операции по сварке и другим типам соединения разнородных материалов, сложные конструкции гермовыводов и т.п.

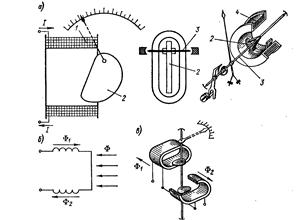

Раньше довольно много литиевых элементов выпускалось в габаритах, идентичных габаритам элементов традиционных электрохимических систем, в частности, выпускались цилиндрические элементы типоразмеров ААА (286), АА (316), С (343), D (373), а также дисковые элементы. Учитывая опасность, которая может возникнуть при случайной замене традиционных элементов напряжением 1-1,5. В на литиевые элементы напряжением 3. Во (что вполне возможно при эксплуатации бытовых приборов), в последнее время все больше фирм выпускают литиевые элементы оригинальной конструкции, не допускающей их монтаж в аппаратуру, рассчитанную на использование, например, щелочных марганцево-цинковых элементов. Поэтому кроме традиционных цилиндрической и дисковой форм литиевые элементы выпускают призматической формы и даже более оригинальных форм. Традиционные элементы цилиндрической и дисковой конфигурации часто имеют нестандартные выводы - в виде аксиальных иглообразных штырьков, плоских лепестков, предусматривающих впаивание элементов в схему и т.п. На рис.2.6.1 приведены примеры конструктивного оформления выводов некоторых литиевых элементов.

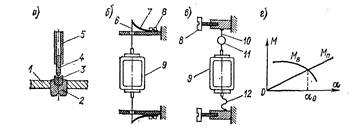

Конструктивные типы литиевых элементов определяются общими правилами: для эксплуатации при повышенных токовых нагрузках предназначаются элементы с тонкими электродами, в основном рулонной конструкции, для получения максимальной удельной энергии используют набивные элементы. Схема устройства рулонных и набивных литиевых элементов показана на рис.2.6.2, а, б, на рис.2.6.2, в - схема конструкции дискового элемента.

Как правило, единичные литиевые элементы имеют емкость от 0,05 до 20. А*ч. Обычно потребителю не приходится коммутировать эти элементы в батареи; как правило, потребляющая аппаратура устроена таким образом, что в нее помещаются или единичные элементы, или батареи заводского изготовления. В большинстве случаев современная аппаратура рассчитана на напряжение до 9. Во, что соответствует батареям из 3-6 последовательно соединенных литиевых элементов.

Литиевые электроды изготавливают в основном из тонких листов (лент), которые напрессовывают или накатывают на токоотводы из сеток или пластин из меди, нержавеющей стали или никеля.

Положительные электроды изготавливают напрессовыванием, намазкой или иным способом нанесения активной массы на токоотвод. Токоотводы изготавливают из сеток (тканых или просечных), решеток, сплошных или пористых пластин и т.п. Активная масса электродов с твердым окислителем представляет собой смесь активного вещества, электропроводной добавки и связующего. В качестве электропроводных добавок используются почти исключительно углеродные материалы - сажа, графит, углеродные волокна и т.п. Связующим в большинстве случаев служат фторированные полимеры. Содержание каждой добавки в активной массе колеблется от 3 до 15% (по массе). Положительные электроды элементов с жидким окислителем изготавливают из углеродных материалов.

Разноименные электроды во всех элементах с жидким электролитом разделяются сепаратором. В элементах с электролитами на основе протонных органических растворителей сепаратор изготавливают из пористого полипропилена. Наибольшей популярностью пользуется материал "Celgard".

1.6. Воздушно-цинковые первичные источники тока |

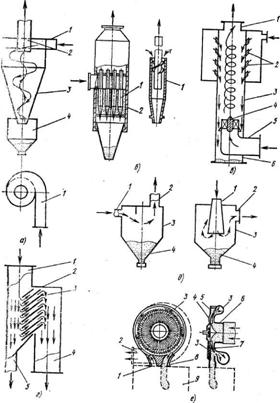

Призматические ХИТ средней и большой ёмкости.

Воздушно-цинковые ХИТ средней и большой емкости (30-3300. А ч) выпускаются призматической формы в виде готовых к употреблению или требующих активации (резервных) ХИТ.

Готовые к употреблению ХИТ имеют монолитные цинковые аноды, блочные или карманные угольные катоды, прикрепленные к крышке корпуса (банке). Доступ воздуха обеспечивается через отверстие в крышке банки ("дыхательное" отверстие, которое закрывается газонепроницаемой пенкой при хранении ХИТ) или через выступающий торец угольного электрода. Электролитом служит 30-40%-ный раствор КОН или 20% -ней раствор NaOH. На дне сосуда имеется известь, необходимая для регенерации щелочи.

Некоторые фирмы выпускают ХИТ в прозрачных корпусах, что позволяет контролировать уровень электролита и степень использования цинка. По цвету осадка можно судить и о расходе извести, поскольку цинкит кальция имеет более темный цвет, чем известь.

Дисковые (пуговичные) и цилиндрические хит малой емкостиМалогабаритные портативные ХИТ выпускаются в основном в дисковом (пуговичном) варианте.

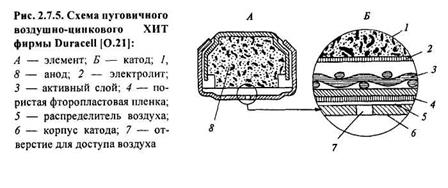

Они состоят из анодов с порошкообразным цинком, сепаратора с электролитом (30-40% -нам раствором КОН), тонкого катода с катализатором (обычно МпО"), гидрофобной (гидрозащитной) фторопластовой пористой пленки и воздухораспределительной мембраны (рис.2.7.5). Анод кроме цинка содержит электролит и ингибитор коррозии. Катод состоит из активированного угля, сажи, катализатора, гидрофобизатора (фторопласта) и металлической, обычно никелевой, сетки. Воздух поступает в ХИТ через отверстие в крышке, которое закрыто пленкой до начала работы ХИТ. С помощью специальной мембраны воздух равномерно распределяется по поверхности катода. Пористая фторопластовая пленка обеспечивает поступление воздуха к катоду и предотвращает попадание электролита на тыльную сторону катода. ГНПП "Квант" выпускает небольшими сериями цилиндрический ХИТ типоразмера 373.

Воздушно-марганцево-цинковые ХИТ. Схема конструкции одного элемента из батареи "Корунд ВЦ" приведена на рис.2.7.10 [2.7.3]. Элемент размещается в винипластовом корпусе 3, нижняя часть которого содержит отрицательный электрод 5. Активная масса анода состоит из цинкового порошка, электролита и ингибитора коррозии. Цинковый порошок имеет высокую чистоту (см. § 2.3.3).

Активная масса катода представляет собой двухслойную таблетку, армированную стальной сеткой и содержащую,%: диоксид марганца 35-40, ацетиленовую сажу 20 и активируемый уголь 40-45. Во внешний слой вводится гидрофобизатор (парафин или полиэтилен). Благодаря гидрофобизатору электролит не проникает в воздушную камеру. Катод отделяется от анода загущенным электролитом, содержащим КОН (12 моль/л), ZnO (0,6 моль/л) и загуститель (крахмал и пшеничная мука).

Через дно корпуса выходит спиральный токоотвод 7 отрицательного электрода, закрепленный герметизирующим слоем эпоксидной смолы. Шесть элементов собираются столбиком в батарею таким образом, чтобы токоотвод отрицательного электрода одного элемента прижимался к токоотводу положительного электрода другого элемента. Батарея имеет пластмассовый или металлический корпус с фигурными токовыводами на крышке, к которым подведены токоотводы от крайних элементов. После изготовления батарея помещается в полиэтиленовый изолирующий чехол и хранится в чехле до начала разряда.

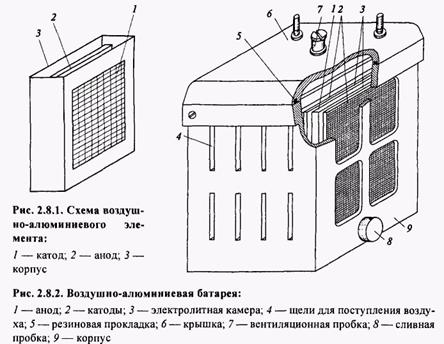

С алюминиевыми анодами и солевыми электролитами. Обычно выпускаются элементы призматической формы. Простейшая схема элемента приведена на рис.2.8.1. Он состоит из алюминиевого или магниевого анода, газодиффузионного воздушного электрода и электролитной камеры. При последовательном или параллельном соединении элементов получают батарею необходимой емкости и напряжения. Батарея имеет корпус с крышкой, к которой прикрепляются токоотводы электродов и в которой имеется клапан для отвода газов. На рис.2.8.2 приведена батарея воздушно-алюминиевых элементов, разработанная в МЭИ (ТУ). Материалом анода служил алюминий, модифицированный небольшими добавками (десятые и сотые массовые доли процента) галлия, олова и свинца. В качестве воздушных применяются двухслойные электроды толщиной 1-1,2 мм. Диффузионный слой состоит из гидрофобизатора (на основе суспензии фторопласта), сажи и металлической сетки. Активный слой содержит активированный уголь и фторопласт. Электролитом служил раствор NaCl (12-15% (по массе)), имеющий удельную электрическую проводимость при 18. °С 140-164 См/м.

В МЭИ (ТУ) также разработан воздушно-алюминиевый ХИТ погружного типа. Закрепленные на крышке электроды погружаются в сосуд с раствором NaCl. Для предотвращения токов утечки сосуд разделен на секции, имеющие дно и стенки и открытые вверху. Такая конструкция позволяет регулировать емкость ХИТ путем изменения размеров электродов и объема раствора электролита (объема секции). Такие ХИТ могут монтироваться у потребителя на любые емкость и напряжение из готовых воздушных и металлических электродов. Была разработана и успешно испытана погружая, батарея воздушно-алюминиевых элементов емкостью (без смены анодов) 300. А ч и напряжением 12. В, которая имела удельную энергию 300 Вт ч/кг.

Воздушно-алюминиевый ХИТ с щелочным электролитом. В качестве анодов используется алюминий высокой чистоты, легированный индием и другими металлами. Применяются пластины, порошки или стружка. Порошки или стружка загружаются между сетками в специальные рамки. В качестве катода служит газодиффузионный двух - или многослойный электрод, состоящий из диффузионного гидрофобного слоя, токопроводящей сетки и активного слоя, содержащего катализатор.

|

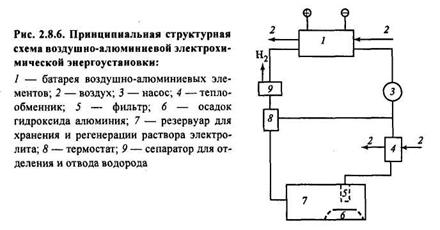

Электролитом является раствор КОН (6-8 моль/л), в который некоторые фирмы добавляют ингибитор коррозии, например станнит натрия. В большинстве ХИТ используется принцип механической замены анодов, в некоторых ХИТ периодически заменяется раствор электролита. Конструкции этих ХИТ относительно мало отличаются от рассмотренных ранее конструкций ХИТ с солевым электролитом. Сложнее устроены ХИТ, имеющие контуры циркуляции электролита. Воздушно-алюминиевый ХИТ большой мощности отличается от обычных ХИТ и практически является электрохимической энергоустановкой (рис.2.8.6). Раствор электролита с помощью насоса 3 поступает из батареи элементов 1 в теплообменник 4, где охлаждается, а затем в фильтр 5 резервуара раствора 7. Отфильтрованный раствор затем через термостат 8 и сепаратор 9 поступает в батарею элементов. Твердый осадок 6 из фильтра поступает на дно резервуара 7 и оттуда удаляется. В сепараторе 9 из раствора удаляются газы, прежде всего водород. Кроме приведенных на рис.2.8.6 частей, энергоустановка имеет систему автоматики, а также может включать инвертор, пробгазующий постоянный ток в переменный, трансформатор и систему использования выделяемой в элементах теплоты.

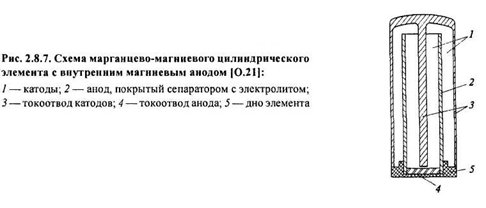

Марганцево-магниевыеХИТ. Производятся марганцево-магниевые ХИТ цилиндрической конфигурации в двух конструктивных формах: обычной и с внутренним анодом. Обычная форма аналогична форме цилиндрических марганцево-цинковых ХИТ с солевым электролитом. Элемент имеет внешний магниевый стакан, являющийся анодом, и внутренний прессованный или полученный экструзией катод с графитовым центральным токоотводом. Элемент снабжен клапаном для отвода газа при повышении давления. Элемент с внутренним анодом (рис.2.8.7) имеет два катода 1 с внешней и внутренней сторон магниевого цилиндрического анода 2. Анод отделяется от катода пористым бумажным сепаратором с раствором электролита. Катодный токоотвод 3 находится как в центре цилиндра, так и образует внешний цилиндр элемента. Элемент помещается в стальной луженый корпус. Магниевый анод содержит небольшие добавки алюминия и цинка. Катод состоит из,% (по массе): ацетиленовой сажи - 10, хромата бария - 3, гидроксила магния (буферная добавка) - 1, диоксида марганца - остальное. На 10 мае. ч. сухого вещества вводят 4 мае. ч. раствора электролита. Электролит содержит

|

1,2-2 моль/л Mg (C104) 2 и 0,2 г/л хромата лития.

При создании батарей элементов учитывается необходимость отвода теплоты при 20 °С и выше и изоляции при низких температурах окружающей среды. Принимается во внимание также необходимость удаления водорода.

2. Конструктивное исполнение электродов в резервных химических источниках тока 2.1. Водоактивируемые источники тока

|

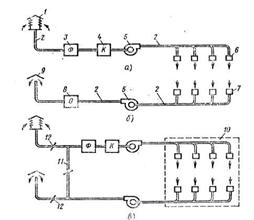

Разработаны и используются батареи биполярной и монополярной конструкций. Монополярные элементы соединяются проволочными или фольговыми токоотводами. Биполярные электроды соединяются слоем графита и связующего, нанесенного на магниевый анод или на сшивку из медной проволоки (в ХИТ с хлоридом меди). В батареях повышенного напряжения биполярной конструкции возникают токи утечки. Однако из-за относительно невысокой электрической проводимости электролита (для морской воды 2,9 См/м при О °С и 5,85 См/м при 30 °С) токи утечки в водоактивируемых ХИТ обычно невелики. В батареях, в которых используются электролиты с более высокой проводимостью, распределительные каналы между элементами имеют высокое электрическое сопротивление, существуют также другие способы снижения токов утечки.

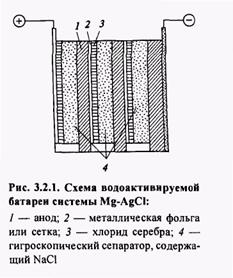

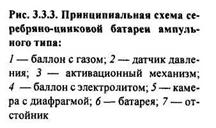

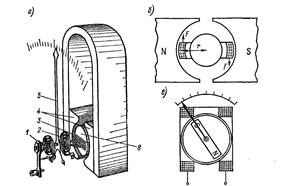

Применяются батареи погружного, наливного и проточного типов. Корпус батареи погружного типа имеет отверстия и щели или не имеет дна. При погружении морская вода поступает снизу и (или) сбоку и активирует ХИТ. Время работы может варьировать от нескольких минут до нескольких дней. Наливные ХИТ имеют сепараторы, пропитанные раствором хлорида натрия и затем высушенные. На рис.3.2.1. представлена схема наливной батареи системы Mg-AgCl. Для активации ХИТ заливаются пресной или морской водой. Активация продолжается от 3 до 30 мин в зависимости от температуры и солености воды. Время разряда их составляет от получаса до суток. В проточных батареях морская вода принудительно двигается между электродами. Специальный насос обеспечивает рециркуляцию воды. Благодаря циркуляции электролита, повышения температуры из-за выделения теплоты и применения непассивирующихся анодов достигаются высокие плотности тока (до 5 А/м2) и удельная мощность (до 1,2 кВт/кг). Время разряда не превышает 15 мин.

2.2. Ампульные источники токаСуществует целый ряд вариантов конструкций ампульных батарей, которые с момента их создания совершенствовались, но без принципиальных изменений. Основными общими требованиями, предъявляемыми к конструкции, являются: длительный срок сохраняемости в сухом заряженном состоянии, быстрота и безопасность процессов активации, высокая надежность в эксплуатации при воздействии ударных, вибрационных и линейных нагрузок, а в отдельных случаях обеспечение работоспособности источников тока при отрицательной температуре.

Решение этих проблем достигается разными способами, причем особенности конструкции ампульных ХИТ зависят от предъявляемых требований. Конструкции батарей могут быть условно разделены на ряд основных узлов, которые являются принципиально общими для всех батарей с теми или иными конструктивными особенностями. Такими узлами можно считать следующие:

· собственно батарея, состоящая из последовательно соединенных отдельных элементов или секций элементов. В большинстве случаев сосуд каждого элемента имеет два или несколько отверстий для ввода электролита, выхода воздуха и газа. В некоторых конструкциях в этих отверстиях устанавливаются клапаны того или иного устройства;

· резервуары для хранения электролита до момента активации батареи. Резервуары обычно выполняются в виде баллонов. Они могут конструктивно не представлять собой единого целого с батареей и после приведения в действие могут отделяться, что повышает ее удельные характеристики. В некоторых вариантах конструкций, особенно батарей малых габаритов, электролит хранится в трубках малого диаметра и выдавливается непосредственно газом;

· устройства для выдавливания электролита в элементы из баллонов. В качестве последних применяются трубопроводы для подачи газа под определенным давлением, баллоны со сжатым газом, которые могут находиться как в самой батарее, так и вне ее, различные пиротехнические устройства для получения газа в количествах, необходимых для создания в системе требуемого давления;

· узел, осуществляющий раздельное хранение электролита и элементов. Этот узел чаще всего выполнен в виде диафрагмы, которая разрывается в момент приведения батареи в действие, открывая путь электролиту в элементы. Разрыв диафрагмы может осуществляться прокалыванием ее острием ножа, чисто механическим давлением, а также под давлением газов, образующихся при взрыве пиропатрона. Известны варианты разрыва диафрагмы посредством прожигания с помощью импульсов электрического тока, пропускаемого по нити накаливания, проходящей через диафрагму. Этот узел конструктивно может быть выполнен также в виде клапана;

· узел распределения электролита между элементами батареи. В некоторых конструкциях батарей он выполнен в виде панелей с каналами и отверстиями для прохода электролита, иногда - в виде распределительных труб. В батареях с многоампульной заливкой электролит подается индивидуально в каждый элемент;

· система подогрева для батарей, рассчитанных на работу в условиях отрицательных температур. Эта система выполняется в виде пиротехнических устройств или электрических нагревателей. Известны патенты, предлагающие осуществить подогрев элементов батареи за счет теплоты, выделяемой при химических реакциях, происходящих при разряде батареи.

Помимо перечисленных выше основных узлов можно отметить наличие в батареях клапанов различных конструкций и назначений.

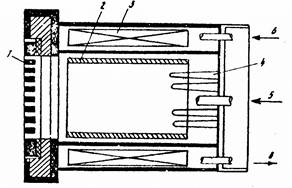

Специфические особенности имеют и собственно батареи ампульного типа. Расположение электродов и конструкция сепараторов должны позволять поступающему в сосуды электролиту проникать ко всем электродам и распространяться по их поверхности. Это достигается применением сепараторов с выступающими прожилками. Для улучшения смачиваемости сепараторы пропитываются поверхностно-активными веществами или эти вещества вводятся в электролит.

С целью улучшения работоспособности источников тока при интенсивных режимах разряда применяются различные способы увеличения внутренней поверхности электродов. Особенно важное значение это имеет для цинковых электродов. В СЦ-батареях применяются цинковые электроды, состоящие из нескольких слоев перфорированной или растяжной фольги, многослойные электроды сетчатой конструкции и электроды с губчатым осадком цинка. Эти способы позволяют значительно увеличить поверхность электрода и обеспечить его работоспособность при высоких плотностях тока.

Среди возможных конструкций батарей в качестве основных можно выделить следующие варианты:

- многоампульные или одноампульные;

- с нижней или верхней заливкой;

|

- с обогревательным устройством или без него.

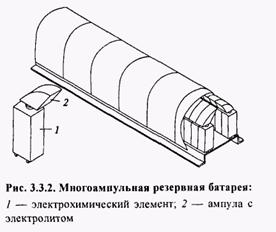

В многоампульных батареях каждый из входящих в ее состав элементов заливается из индивидуального заливающего устройства (рис.3.3.2). Диафрагмы, отделяющие элемент от электролита, прорываются одновременно, и электролит выливается в элемент в течение очень короткого времени - за несколько секунд. Преимуществом таких батарей является точное за полонение каждого элемента необходимым количеством электролита. Недостатком - большое количество компонентов, входящих в состав батареи, что снижает ее надежность.

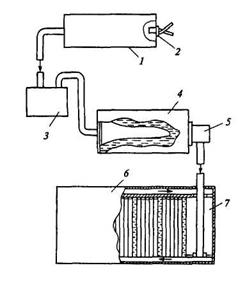

Одноампульные батареи обычно состоят из одного или двух рядов элементов, в которые электролит заливают из одной или двух ампул (рис.3.3.3). Приведение в действие рассматриваемого варианта конструкции осуществляется с помощью сжатого газа, находящегося в специальном баллоне. Сжатый газ может подводиться к батарее и от внешнего магистрального трубопровода. Он поступает в баллон с электролитом и вытесняет его в элементы батареи, при этом разделительная диафрагма прорывается острым ножом. Проход газа в батарею предотвращается растягивающейся эластичной камерой.

|  | ||

После срабатывания активационного механизма и прорыва диафрагмы электролит поступает в элементы через распределительную камеру или по трубкам через штуцеры в дне или крышке сосуда.

Вытесняемые из элементов воздух и газ, выделяющиеся при работе батареи, удаляются через магистраль в специальный резервуар (отстойник), оснащенный клапаном для выхода избыточного газа. При нижней заливке электролит распределяется равномерно, так как уровень его в элементах может выравниваться по закону сообщающихся сосудов. При верхней заливке равномерности распределения электролита достичь сложнее, но конструктивно легче решается вопрос о сведении к минимуму саморазряда элементов.

В тех случаях, когда батарея должна разряжаться при пониженных температурах, она снабжается нагревателями. Чаще всего используются электрические нагреватели, которые встраиваются в баллон с электролитом. Иногда предусматривается обогрев и самих элементов, но он менее эффективен. Поэтому он используется одновременно с обогревом электролита. Такой вид обогрева позволяет термостатировать батарею в течение установленного времени или подогревать ее периодически для приведения в действие.

Известны батареи, в которых электролит предварительно не нагревается, а проходит через теплообменники во время заливки.

Это имеет как преимущества, так и недостатки. Сокращается время готовности батареи, но в то же время одноразовый подогрев исключает возможность хранения батареи в залитом состоянии при пониженных температурах.

Рассмотренные конструкции дают общее представление о принципе конструирования ампульных батарей одноразового действия, но не исчерпывают всего многообразия конструкций.

Развитие источников тока ампульного типа за рубежом и в России шло в аналогичных направлениях. Выпускаемые ОАО "АК Ригель" батареи имеют емкость от 2,8 до 200. А ч и по своим параметрам соответствуют уровню зарубежных ампульных источников тока.

Основы технологии ампульных СЦ-батарей. Специфичность условий эксплуатации источников тока ампульного типа обусловила необходимость специального выбора материалов для изготовления, как самих источников тока, так и заливающих устройств.

Отрицательный электрод для СЦ-батарей одноразового действия подвергался последовательному ряду усовершенствований. Вслед за применявшимся первоначально перфорированным цинком получили применение электроды с каркасом из сеток с электролитические нанесенным плотным осадком цинка, электроды из просеченной фольги, затем электроды с электролитические осажденным в щелочном электролите губчатым цинком.

Работоспособность этих электродов можно оценить по удельной емкости и максимально допустимой плотности тока.

Электрод с электролитически осажденной цинковой губкой превосходит другие электроды не только по допустимой плотности тока, но и по работоспособности при пониженных температурах. При оптимальной степени уплотнения активной массы (пористость не менее 60%) он работоспособен при плотностях тока до 40 А/дм2 при температурах от - 5 до +50 °С.

Похожие работы

... ленточным. В технологических приложениях широко используются многопучковые источники, формирующие однородные ионные пучки с поперечными размерами до нескольких десятков сантиметров. Именно таким ионным источником является источник Кауфмана. Ионные источники, предназначенные для различных типов рабочих веществ (газообразных, твердых, тугоплавких, химически активных, токсичных), также имеют свои ...

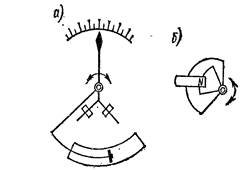

... включения выпускают с пределами измерения от 1 до 200 А. Расширение пределов (до 6 кА) осуществляется при помощи измерительных трансформаторов тока. Переносные амперметры имеют шкалы от 5 мА до 10 А. Вольтметры. Для измерения напряжения обе катушки соединяют последовательно (рис. 1.7, б). Щитовые вольтметры непосредственного включения выпускаются со шкалами до 450 В, переносные — от 7,5 до 600 ...

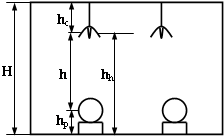

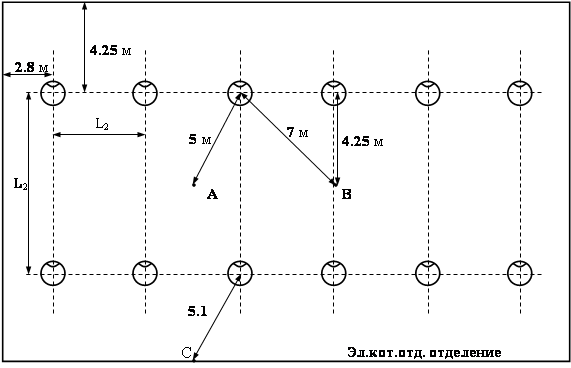

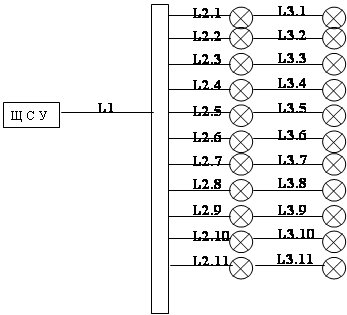

... частота тока Норм. вел. ПДУ, при t, с 0,01 - 0,08 свыше 1 Переменный f = 50 Гц UД IД 650 В — 36 В 6 мА Переменный f = 400 Гц UД IД 650 В — 36 В 6 мА Постоянный UД IД 650 В 40 В 15 мА Электрокотельное отделения, где установлены основное оборудование 6 кВ, относиться к классу особо опасных помещений по степени возможности поражения ...

... не допускаются. По всем проводимым занятиям и инструктажу ведется журнал. Повышение квалификации инженерно-технического персонала по технике безопасности проводится на курсах по программе, утверждаемой вышестоящей организацией и в устанавливаемые ею сроки. Работники служб охраны труда министерств, ведомств, организаций и предприятий периодически, один раз в три года, проходят занятия по повышению ...

0 комментариев