ВВЕДЕНИЕ История развития вакуумной техники. В переводе с латинского “Вакуум” означает пустоту. Философский этап развития вакуумной техники опустим, ибо он примитивен. Началом научного этапа в развитии вакуумной техники можно считать 1643 г, когда Торричелли впервые измерил атмосферное давление. В 1672 году Отто фон Герике изобретает механический поршневой насос с водяным уплотнителем. Изучалось поведение различных систем и живых организмов в вакууме. Наконец, в 80-х годах 19 в. Человечество шагнуло в технологический этап создания вакуумных приборов и техники. Это было связано с открытием А.Н. Лодыгиным электрической лампы накаливания с угольным электродом (1873) и открытием Т.А. Эдисоном термоэлектронной эмиссии (1883). Начинают изобретаться такие вакуумные насосы: вращательный (Геде, 1905), криосорбционный (Дж. Дьюар, 1906), молекулярный (Геде, 1912), диффузионный (Геде, 1913); манометры: компрессионный (Г. Мак-Леод, 1874), тепловой (М. Пирани, 1909), ионизационный (О. Бакли, 1916). В СССР становление вакуумной техники началось с организации вакуумной лаборатории на ленинградском заводе “Светлана”. Началось бурной развитие электроники и новых методов физики. Применение вакуума в науке и технике.

Области применения весьма широки. Практически ни одно технологически сложное производство не обходится без применения вакуума.

В электронной технике: осветительные лампы, газоразрядные, генераторные и сверхвысокочастотные приборы, телевизионные и рентгеновские трубки.

В производстве микросхем и приборов: нанесение тонких плёнок, ионное внедрение, плазмохимическое травление, электронолитографию.

В металлургии: плавка и переплав металлов в вакууме освобождает их от растворённых газов, что придаёт им высокую прочность, пластичность и вязкость.

Машиностроение: электроннолучевая сварка, диффузионная сварка, плазменная обработка.

Химическая промышленность: вакуумные сушильные аппараты, вакуумная пропитка, вакуумные фильтры.

Основной инструмент современной ядерной физики – ускоритель частиц – немыслим без вакуума. Поддержание почти космического вакуума требуется в установках для проведения экспериментов.

Вакуумные насосы 1. Общая характеристика

Все вакуумные насосы можно разделить на высоковакуумные и низковакуумные, а по физическому принципу действия – на механические, сорбционные, ионные. Среди механических насосов выделяют объёмные и молекулярные, основанные на передаче количества движения молекулам газа от движущихся поверхностей.

Насосы объёмного типа осуществляют откачку за счёт периодического изменения объёма рабочей камеры. Этот тип вакуумных насосов появился раньше остальных и получил широкое применение в различных конструкциях: поршневая, жидкостно-кольцевая и ротационная.

Среди насосов с передачей количества движения молекулам газа различают: водоструйные, эжекторные, диффузионные и молекулярные. Их характеристики можно рассчитать на основании закономерностей внутреннего трения в газах.

Сорбционные явления в вакууме широко используются для откачки газов из вакуумных систем. На принципе хемосорбции основана работа испарительных насосов. Физическая адсорбция и конденсация используются для откачки газов криосорбционными насосами: адсорбционными и конденсационными.

Направленное движение предварительно заряженных молекул газа под действием электрического поля является основой работы ионных насосов. Принцип ионной откачки совместно с сорбционным используется в конструкциях ионно-сорбционных насосов.

Основными параметрами любого вакуумного насоса являются: быстрота действия, предельное давление, наименьшее рабочее давление, наибольшее давление запуска и наибольшее выпускное давление.

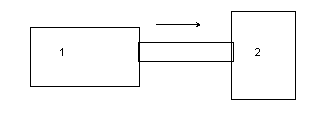

Рис. 1 Упрощенная схема вакуумной системы. Рассмотрим схему простейшей вакуумной системы (рис. 1), состоящую из откачиваемого объекта 1, насоса 2, и соединяющего их трубопровода. Течение газа из откачиваемого объекта в насос происходит из-за разности давлений (p1 - p2), причём p1 > p2. Быстроту откачки насоса Si в произвольном сечении соединительного трубопровода можно определить как объём газа, проходящий через это сечение в единицу времени:

Рис. 1 Упрощенная схема вакуумной системы. Рассмотрим схему простейшей вакуумной системы (рис. 1), состоящую из откачиваемого объекта 1, насоса 2, и соединяющего их трубопровода. Течение газа из откачиваемого объекта в насос происходит из-за разности давлений (p1 - p2), причём p1 > p2. Быстроту откачки насоса Si в произвольном сечении соединительного трубопровода можно определить как объём газа, проходящий через это сечение в единицу времени: Si = dVi/dt.

Быстротой откачки объекта или эффективной быстротой откачки насоса называется объём газа, поступающий в единицу времени из откачиваемого объекта в трубопровод через сечение I при давлении p1:

SEff = dV1/dt (1)

Быстрота действия насоса – это объём газа, удаляемый насосом в единицу времени через входной патрубок (сечение ближе к насосу) при давлении p2:

SH = dV2/dt (2)

Отношение эффективной быстроты откачки насоса к быстроте действия называется коэффициентом использования насоса:

Ku = SEff/SH (3)

Производительностью насоса называется поток газа, проходящий через его входное сечение. Для стационарного потока выполняется условия сплошности:

Q = p2SH = p1SEff = piSi (4)

Установим связь между тремя основными характеристиками вакуумной системы: быстротой действия насоса SH, эффективной быстротой откачки объекта SEff и проводимостью вакуумной системы между насосом и откачиваемым объектом U. Запишем следующие равенства:

SH= Q/p2=U(p1-p2)/p2,

SEff = Q/p1 = U(p1 - p2)/p1 (5)

После несложных преобразований имеем искомую связь:

1/SEff -1/SH = 1/U (6)

Это уравнение называется основным уравнением вакуумной техники. Для анализа этого уравнения запишем его немного в другом виде:

SEff = SHU/(SH + U) (7)

Сразу же бросаются в глаза следующие факты:

1. Если SH = U, то получаем что SEff = 0.5SH;

2. Если U![]()

![]() , то SEff

, то SEff![]() SH;

SH;

3. При U![]() 0, имеем SEff

0, имеем SEff![]() 0.

0.

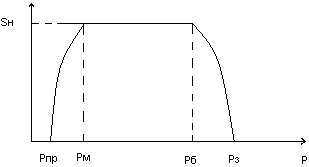

Предельное давление насоса pпр - это минимальное давление, которое может обеспечить насос, работая без откачиваемого объекта. Логично заметить, что быстрота действия насоса при приближении к предельному давлению стремиться к нулю. Предельное давление большинства вакуумных насосов определяется газовыделением материалов, из которых изготовлен насос, перетеканием газов через зазоры и другими явлениями, возникающими в процессе откачки.

Наименьшее рабочее давление вакуумного насоса pм - это минимальное давление, при котором давление длительное время сохраняет номинальную быстроту действия. Наименьшее рабочее давление примерно не порядок выше предельного давления. Использование насоса для работы при давлениях между предельным и наименьшим рабочим экономически не выгодно из-за ухудшения его удельных характеристик.

Наибольшее рабочее давление вакуумного насоса pб - это максимальное давление, при котором насос длительное время сохраняет номинальную быстроту действия. В рабочем диапазоне от наименьшего о наибольшего рабочего давления обеспечивается эффективное применение насоса для откачивания вакуумных установок. Рабочие диапазоны давлений вакуумных насосов в основном определяются их принципом действия.

Давление запуска вакуумного насоса pз - максимальное давление во входном сечении насоса, при котором он может начать работу. Давление запуска обычно заметно превышает наибольшее рабочее давление. Для некоторых типов насосов, к примеру, магниторазрядных, это различие может достигать 2-3 порядков

Рис.2 Зависимость быстроты действия от входного давления.

Наибольшее выпускное давление pВ - максимальное давление в выходном сечении насосы, при котором он может осуществлять откачку. Этот параметр не используется для некоторых типов сорбционных насосов, поглощающих газ в объёме насоса.

Параметры вакуумных насосов показаны на основной характеристике вакуумного насоса – зависимости быстроты действия от его входного давления (рис. 2). Экспериментальное определение основной характеристики вакуумного насоса может осуществляться двумя методами: стационарным методом постоянного давления и квазистационарным методом постоянного объёма.

2. Объёмные вакуумные насосы (поршневые, кольцевые, ротационные)В поршневых вакуумных насосах откачка осуществляется за счет периодического изменения объема цилиндра. Цилиндры могут быть простого и двойного действия с водяным или воздушным охлаждением. Скорость движения поршня обычно не превышает 1 м/с. Обычные поршневые насосы с самодействующими клапанами имеют предельное давление 4.103 - 1.104 Па. Насосы с золотниковым распределением имеют более низкое предельное давление. 3.102 Па для одноступенчатых и 10 Па для двухступенчатых конструкций. Улучшение предельного давления достигается перепуском газа из мертвого пространства в конце хода поршня во вторую полость цилиндра, в которой заканчивается процесс всасывания. Быстрота действия современных поршневых насосов составляет 10-4000 л/с. Насосы обычно начинают работать от атмосферного давления.

Недостатком поршневых насосов является неравномерность процесса откачки, неполная уравновешенность, большие потери на трение [~200 Вт/(л/с)] и большая удельная масса (10-20 кг/(л/с)).

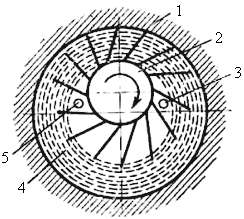

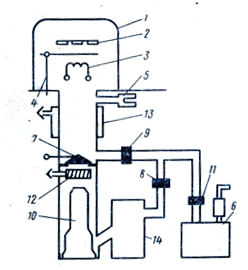

Жидкостно-кольцевые насосы или насосы с жидкостным поршнем (рис. 3) имеют в цилиндрическом корпусе / эксцентрично расположенное рабочее колесо 2 с неподвижно закрепленными лопатками. Находящаяся внутри корпуса жидкость во время вращения под действием центробежных сил прижимается к стенкам корпуса и образует жидкостное кольцо 4. Между жидкостным кольцом и лопатками насоса образуются отдельные ячейки неодинакового размера. В начале их объем увеличивается, и газ через всасывающее отверстие 3 в торцевой крышке поступает в насос. Затем объем ячеек уменьшается, и сжатый газ через выхлопное отверстие 5 удаляется из насоса.

В качестве рабочей жидкости для откачки смеси воздуха с водяным паром используется вода, для откачки хлора - концентрированная серная кислота и т. д. По конструкции и условиям эксплуатации эти насосы проще поршневых, так как не имеют клапанов и распределительных устройств.

Предельное давление таких насосов определяется давлением насыщенных паров рабочей жидкости. Водокольцевые насосы имеют предельное давление (2-3).103 Па. Насосы могут работать от атмосферного давления. В компрессорном режиме обеспечивают давление до 2.105 Па. Быстрота действия лежит в пределах от 25 до 500 л/с.

Недостатком насоса является довольно большой удельный расход мощности (~200 Вт/(л/с)) из-за необходимости перемещения жидкости, находящейся в насосе. Удельная масса насосов около 10 кг/(л/с).

Рис. 3. Жидкостно-кольцевой насос.

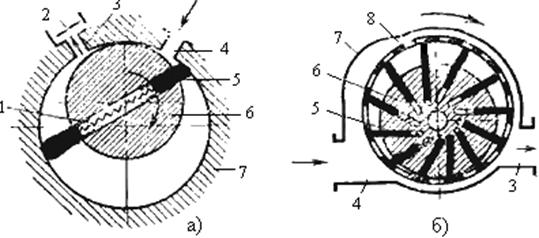

Ротационные пластинчатые насосы (рис. 4) содержат цилиндрический корпус 7 с впускным 4 и выхлопным 3 патрубками и эксцентрично расположенный ротор 6, в пазах- которого установлены пластины 5. Под действием центробежной силы пластины прижимаются к корпусу, обеспечивая изменение объема рабочей камеры насоса. Насосы с малой быстротой действия (~1 л/с) изготовляются по схеме рис. 4а и работают в масляной ванне, обеспечивающей герметизацию соединений насоса и снижение потерь на трение. Для предотвращения заполнения маслом рабочей камеры служит клапан 2. Начальное прижатие пластин к поверхности статора осуществляется пружиной 1.

Насосы с быстротой откачки до 103 л/с выполняются по схеме рис. 4б с большим числом пластин. В этих насосах нет масляной ванны, а для уменьшения потерь на трение используются беговые кольца 5, которые приводятся во вращение пластинами. Отверстия в беговых кольцах обеспечивают прохождение откачиваемого газа. В некоторых конструкциях, имеющих пластины из антифрикционных материалов, можно обойтись без беговых колец.

Предельное давление таких насосов определяется кроме газовыделения материалов насоса объемом вредного пространства и давлением насыщенных паров масла.

Рис. 4. Ротационные пластинчатые насосы.

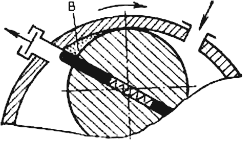

Вредное пространство насоса обозначено на рис. 5 буквой В. В пластинчато-роторных насосах объем вредного пространства частично заполняется рабочей жидкостью. В этих насосах в корпусе насоса из объема вредного пространства делается перепускной канал в одну из рабочих камер, не соединяющихся с откачиваемым объектом.

При откачке от атмосферного давления без учета давления насыщенных паров рабочей жидкости предельные давления насосов составляют: 1 Па - для .схемы рис. 3а и 2.103 Па - для схемы рис. 3б.

Для уменьшения влияния объема вредного пространства на предельное давление пластинчато-роторных насосов их часто делают двухступенчатыми. В этом случае предельное давление снижается до 103 Па.

Удельная масса таких насосов от 10 до 30 кг/(л/с), удельный расход мощности от 0.1 до 0.3 кВт/(л/с), причем меньшие значения имеют многопластинчатые роторные насосы.

Рис. 5.

Ротационные насосы с катящимся ротором бывают в основном двух видов: пластинчато-статорный насос (рис. 6а) и золотниковый насос (рис. 6б).

Пластинчато-статорный насос составляют следующие основные элементы: корпус ), эксцентричный ротор 2, выпускной патрубок 3, пластина 4, пружина 5, входной патрубок 6". Рабочее пространство насоса образуется между эксцентрично установленным ротором и корпусом насоса. При вращении по часовой стрелке за первый оборот ротора газ всасывается из откачиваемого объекта, а за второй оборот производится сжатие и выхлоп газа. Пластина под воздействием пружины герметично разделяет области всасывания и сжатия откачиваемого газа.

Золотниковый насос состоит из корпуса 1, эксцентрично установленного ротора 2, золотника 3, выпускного патрубка 4, обратного клапана 5, шарнира 6 и входного патрубка 7. Газ из откачиваемого объекта через входной патрубок и отверстия в золотнике поступает в камеру всасывания А, увеличивающуюся при вращении ротора по часовой стрелке. В это же время объем камеры В уменьшается и находящийся в ней газ сжимается и выталкивается через выхлопной патрубок.

Пластинчато-статорный и золотниковый насосы работают в масляной ванне, так же как и пластинчато-роторный насос. Характеристики этих насосов примерно одинаковы, но золотниковые насосы изготовляются на большие быстроты откачки - до 100 л/с.

В качестве рабочей жидкости насосов обычно применяются вакуумные масла, полученные из обычных смазочных материалов отгонкой самых легких и самых тяжелых фракций. Температура вспышки масел должна быть не ниже 200°С, что характеризует отсутствие в масле легкоокисляющихся фракций.

Рис. 6. Ротационные насосы с катящимся ротором.

Для работы с большой быстротой действия при малых степенях сжатия удобны ротационные вакуумные насосы с обкатываемыми профилями. Профили роторов в этих насосах таковы, что при внешнем зацеплении и взаимной обкатке они соприкасаются теоретически без зазора. Вращение роторов обеспечивается синхронизирующей передачей, В некоторых конструкциях маслонаполненных насосов синхронизирующая передача отсутствует и роторы соприкасаются. Наибольшее распространение получили двухроторные конструкции, хотя возможны насосы с тремя и более роторами.

По способу сжатия газа ротационные вакуумные насосы с обкатываемыми профилями можно разделить на насосы с внешним частичным внутренним и внутренним сжатием. В насосах с внешним сжатием газ сжимается только в процессе нагнетания. К таким насосам относятся двухроторные насосы (насосы Рутса), имеющими роторы с леминискатными профилями (рис. 7). За один оборот каждый из роторов дважды перебрасывает заштрихованный объем газа из области высокого вакуума в область предварительного разрежения. Роторы вращаются в разные стороны. Синхронность их вращения обеспечивается зубчатой передачей с передаточным числом, равным 1 (обозначена на рисунке пунктиром).

Рис. 7. Насос Рутса.

Двухроторные насосы имеют при тех же габаритах значительно большие быстроты действия, чем пластинчатые насосы и насосы с катящимся ротором, так как из-за отсутствия трения между ротором и статором можно значительно увеличить их частоту вращения. Быстрота действия современных двухроторных насосов лежит в пределах от 5 до 5000 л/с. Удельные характеристики насоса: (0.5-3) кг/(л/с) и (6-30) Вт/(л/с), причем меньшие значения удельной мощности для насосов с большой быстротой действия.

Работа объемных вакуумных насосов может сопровождаться рядом нежелательных явлений; проникновением паров рабочих жидкостей из насоса в откачиваемый объект; загрязнением насоса откачиваемыми веществами с высоким давлением насыщенных паров; потерей рабочей жидкости через выхлопной патрубок; утечкой откачиваемого газа и т. д.

Для ограничения этих явлений служит специальное сервисное оборудование, которым в случае необходимости снабжаются объёмные насосы. К таким устройствам относятся ловушки, влагопоглотители, натекатели, конденсаторы, фильтры, уплотнители и т. д.

При высоких давлениях (более 102 Па) обратный поток паров рабочей жидкости задерживается встречным потоком откачиваемого газа и в применении защитных устройств не возникает необходимости. При более низких давлениях, когда длина свободного пути молекул газа становится больше диаметра входного патрубка насоса, пары рабочей жидкости могут двигаться навстречу основному потоку и проникать в откачиваемый объект. Если температура насоса выше, чем температура откачиваемого объекта, то обратный поток будет существовать до тех пор, пока вся рабочая жидкость насоса не переместится в откачиваемый объект. Для защиты откачиваемого объекта от паров рабочей жидкости используются ловушки - устройства для парциальной откачки паров рабочих жидкостей.

К ловушкам предъявляются следующие основные требования: максимальное защитное действие на заданном сроке службы и минимальное сопротивление основному потоку - откачиваемого газа. В качестве дополнительных требований можно назвать возможность регенерации, надежность, простота и технологичность, конструкции, удобство эксплуатации.

Механические ловушки для объемных насосов представляют собой устройства, работающие при температуре откачиваемого объекта. Для получения заметного защитного действия в момент остановки насоса в ловушке должны выполняться условия молекулярного режима течения газа вплоть до атмосферного давления, что соответствует наибольшему расстоянию между элементами ловушки 0.1 мкм. Такие размеры могут быть обеспечены только в пористых элементах , поэтому габариты ловушек зависят от удельной проводимости пористых материалов. Наиболее эффективно применение элементов из пористого стекла, стекловолокнистых материалов, пористых меди и нержавеющей стали.

Поглощение паров масла в ловушках осуществляется адсорбцией на стенках капиллярных каналов. Период непрерывной работы ловушки - составляет несколько сотен часов, по истечении которых элемент должен быть заменен, очищен продувкой атмосферным воздухом или прогрет до высоких температур (~500° С).

Термостатирование ловушек во время их работы осуществляется проточной водой. Снижение температуры ловушек дополнительно повышает их защитное действие, но несколько снижает удельную проводимость.

Увеличения срока службы ловушек можно достигнуть, добавляя в пористые фильтры адсорбционные материалы: активные угли, цеолиты с размерами пор ~9![]() , активную окись алюминия. Ловушки с адсорбентом (рис. 8) нельзя подвергать воздействию атмосферного воздуха, так как они могут поглотить большое количество воды, которая затем будет выделяться во время работы насоса. Для удаления поглощенных в адсорбционном элементе 1 масла и воды ловушку следует прогревать нагревателем 2 до 300 - 500° С. Клапан 3 изготовляется в одном корпусе с ловушкой и закрывается во время обезгаживания адсорбента.

, активную окись алюминия. Ловушки с адсорбентом (рис. 8) нельзя подвергать воздействию атмосферного воздуха, так как они могут поглотить большое количество воды, которая затем будет выделяться во время работы насоса. Для удаления поглощенных в адсорбционном элементе 1 масла и воды ловушку следует прогревать нагревателем 2 до 300 - 500° С. Клапан 3 изготовляется в одном корпусе с ловушкой и закрывается во время обезгаживания адсорбента.

Рис. 8. Ловушка с адсорбентом.

В ионных ловушках (рис. 9) корпус, имеющий форму цилиндра служит заземленным катодом для холодного разряда. Анодом является стержень 1, расположенный вдоль оси цилиндра. Разряд горит, при напряжении на аноде ~3 кВ и наличии осевого магнитного поля, создаваемого внешними магнитами. Электроны, эмитируемые катодом, двигаются по удлиненной траектории к аноду, ионизируя остаточный газ. Положительные ионы, бомбардирующие поверхность корпуса разрушают поверхностную пленку масла. Это приводит к выделению водорода и полимеризации углеводородов в твердые вещества. Охлаждение корпуса и защитного экрана 2 осуществляется водой. Такая ловушка может уменьшить парциальное давление паров масла в 10 - 100 раз.

Рис. 9. Ионная ловушка.

3. Молекулярные насосыМолекулярные насосы с одинаковым направлением движения газа и стенки канала имеют много конструктивных разновидностей. Насос (рис. 10) имеет в статоре 3 набор цилиндрических канавок 4, входные и выходные отверстия в которых разделены перегородкой 1. Ротор 2 вращается с большой частотой так, что его линейная скорость близка к тепловой скорости молекул.

Спиральный паз на поверхности статора 2 и цилиндрическая поверхность ротора 3 образуют рабочий канал (схема на рис. 10б). Спиральные канавки на торцевых поверхностях статора 1, отстоящие на минимальном расстоянии от вращающегося диска 2, используются для молекулярной откачки в схеме рис. 10в. Через зазор между статором и ротором происходит возврат газа из камеры сжатия в камеру всасывания, что ухудшает реальные характеристики насосов. Нормальная работа таких насосов возможна при зазоре между ротором и статором не превышающем 0.1 мм.

Практическое применение такие насосы нашли в качестве ступеней высокого давления при совместной работе с насосами, имеющими взаимно перпендикулярное перемещение газа и рабочих поверхностей, а также при откачке газов с большой молекулярной массой.

Проникновение паров масел, применяемых для смазки подшипниковых узлов, в откачиваемый объект во время работы насоса очень мало, но сильно возрастает при остановке насоса.

Быстрота действия насосов прямо пропорциональна частоте вращения ротора, которая в современных насосах может достигать 10 - 40 тыс. оборотов в минуту. Максимальная быстрота действия обычно не превышает 100 л/с из-за малого поперечного сечения каналов. Предельное давление 10-5 Па при коэффициентах компрессии 105 - 106.

Молекулярные насосы с взаимно перпендикулярным движением рабочих поверхностей и потока откачиваемого газа получили широкое распространение. Конструкция турбомолекулярного насоса, использующая этот принцип, во многом определяется расположением вала ротора: горизонтальным или вертикальным, устройством и формой рабочих органов: цилиндровые, конусные, дисковые с радиальным потоком, дисковые с осевым потоком, барабанные.

Большое влияние на характеристики насоса оказывает конструкция опорных узлов: на смазываемых подшипниках качения, на магнитных опорах или газовой подушке.

Рис. 10. Молекулярный насос.

Схемы насосов с горизонтальным и вертикальным расположением вала ротора показаны на рис. 11. В корпусе 2 установлены неподвижные статорные колеса 4, между которыми вращаются колеса 3, закрепленные на роторе. Роторные колеса выполняются в виде дисков с прорезями. В статорных колесах имеются зеркально расположенные прорези такой же формы. Для удобства монтажа статорные колеса разрезаются по диаметру.

При горизонтальном положении ротора движение газа в насосе после входа во всасывающий патрубок разветвляется на два потока, которые соединяются в выхлопном патрубке.

В связи с малыми коэффициентами компрессии каждой ступени в турбомолекулярном насосе можно увеличить рабочие зазоры. При диаметре рабочих колес 200 мм осевой (между колесами) в радиальный (между корпусом и роторным колесом или ротором и статорным колесом) зазоры могут составлять 1 - 1.2 мм, что позволяет значительно повысить надежность их работы. Увеличение зазоров, снижая коэффициент компрессии насоса, слабо влияет на его быстроту действия.

Быстрота откачки турбомолекулярных насосов согласно слабо зависит от рода газа. Предельное давление насосов 10-7-10-8 Па. С увеличением молекулярной массы коэффициент компрессии растет за счет уменьшения перетечек через зазоры и увеличения отношения линейной скорости ротора к тепловой скорости молекул vp/vap. Наибольшее выпускное давление таких, насосов для воздуха 1 - 10 Па.

К достоинствам турбомолекулярного насоса относятся: высокая площади входного сечения; достаточно широкий диапазон рабочих давлений 10-6-10 Па; быстрый запуск насоса в течение 5-10 мин; практически безмасляный спектр остаточных газов при напуске во время запуска и остановки насоса сухого азота. Недостатком насоса является наличие высокоскоростного ротора со смазываемыми быстро изнашивающимися подшипниками или сложными системами подвеса.

Рис. 11. Молекулярный насос.

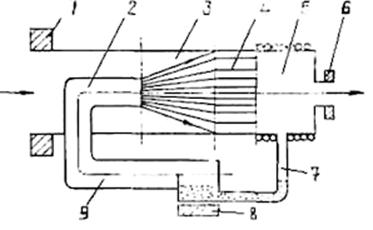

4. Пароструйные насосыПри пароструйной откачке (рис.12) молекулы откачиваемого газа, поступающие в насос через входной патрубок 1, взаимодействуют со струёй пара, имеющего звуковую и сверхзвуковую скорость, и приобретают дополнительную скорость в направлении насоса предварительного разряжения, присоединяемого к выходному патрубки 6. В камере 3 происходит смешение паровой струи, выходящей из сопла 2, и откачиваемого газа. Запирающий канал 4 создаёт сопротивление обратному потоку газа, обеспечивая коэффициент компрессии насоса. Разделение откачиваемого газа и рабочего пара осуществляется в камере 5 в процессе конденсации рабочего пара на охлажденных поверхностях, после чего откачиваемый газ выходит из насоса через выходной патрубок, а сконденсировавшийся пар поступает по трубопроводу 7 в кипятильник 8, где вновь испаряется и по паропроводу 9 попадает в рабочее сопло 2, обеспечивая непрерывность процесса откачки

Взаимодействие откачиваемого газа с паровой струей зависит от степени вакуума. При низком вакууме молекулы, находящиеся в пограничном с паровой струей слое, за счет внутреннего трения увлекают другие слои газа. Такие насосы называют эжекторными.

В области высокого вакуума все молекулы откачиваемого газа, перемещаясь за счет самодиффузии, непосредственно взаимодействуют с движущейся струей пара, а насосы, работающие в таких условиях, называют диффузионными.

Быстрота действия насоса зависит от производительности сопла и свойств рабочего пара. В эжекторных насосах она лежит в диапазоне от нескольких десятков до нескольких тысяч литров в секунду.

Максимальное выпускное давление не может быть больше давления рабочего пара в кипятильнике насоса, поэтому в случае паромасляного насоса оно не превышает (1-5).102 Па, для парортутного - (20-40).102 Па.. Увеличить максимальное выпускное давление паромасляного насоса нельзя, так как температура пара в кипятильнике ограничивается температурой разложения масла.

В парортутных насосах принципиально возможно повышение максимального выпускного давления вплоть до атмосферного, но из-за больших потерь и токсичности ртути этого обычно не делают.

Предельным остаточным давлением эжекторного насоса является давление перехода из среднего в высокий вакуум, когда происходит расширение паровой струи и нарушение оптимального режима работы. Величина предельного давления составляет 10-1-10-2 Па.

При истечении струи пара в высокий вакуум происходит ее расширение за счет тепловых скоростей молекул. В случае равенства скорости истечения струи и скорости звука она выходит из сопла под углом 45° к его оси. Давление пара в струе значительно больше, чем давление откачиваемого газа. Наилучшие условия для захвата молекул откачиваемого газа обеспечиваются тогда, когда давление пара в струе соответствует среднему вакууму. При этом все молекулы откачиваемого газа проникают в паровую струю при первом соударении. При большей плотности паровой струи вероятность захвата молекул снижается.

Рис. 12. Пароструйный насос.

Теоретическая быстрота действия диффузионного насоса в связи с малым количеством откачиваемого пара определяется не изменением термодинамических характеристик паровой струи, как в случае эжекторного насоса, а геометрическими размерами сопла и парциальным давлением откачиваемого газа в паровой струе.

Простейший диффузионный насос (рисунок снизу) состоит из кипятильника 1, диффузионного сопла 2, закрепленного на паропроводе 6, холодильника 4, впускного и выпускного патрубков 3 и 5. Пары рабочей жидкости из кипятильника проходят по паропроводу через зонтичное сопло и конденсируются на стенках насоса, охлаждаемых холодильником. За время движения пара от конца сопла до стенок насоса в струю пара диффундирует откачиваемый газ. После конденсации образовавшейся парогазовой смеси выделившийся газ откачивается через выпускной патрубок насосом предварительного разрежения, а сконденсированный пар стекает по стенкам насоса в кипятильник через зазор между паропроводом и корпусом насоса.

Рис. 13. Дифузионный насос.

К рабочим жидкостям пароструйных насосов предъявляются следующие требования:

1. минимальная упругость паров при комнатной температуре и максимальная при рабочей температуре в кипятильнике;

2. стойкость к разложению при нагревании;

3. минимальная способность растворять газы;

4. химическая стойкость по отношению к откачиваемым газам и по отношению к материалам насоса;

5. малая теплота парообразования.

Минимальная упругость паров при комнатной температуре требуется для получения наименьшего предельного давления насоса. Максимальное давление паров при рабочей температуре кипятильника увеличивает выпускное давление насоса и уменьшает требуемую мощность подогревателя. Стойкость к разложению рабочей жидкости при нагревании влияет на срок службы рабочей жидкости и максимальное выпускное давление. Растворимость газов в рабочей жидкости приводит к увеличению обратного потока газов через сопло вместе с паровой струей. Химическая стойкость определяет срок службы рабочей жидкости и накладывает ограничения на выбор конструкционных материалов насосов. При малой теплоте парообразования требуется меньшая мощность подогревателя насоса.

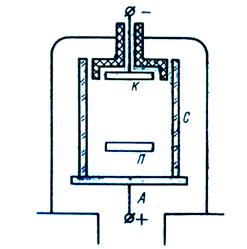

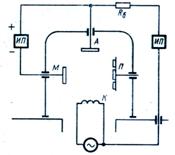

5. Насосы, основанные на принципе ионно-сорбционной откачкиИонно-сорбционная откачка использует два способа поглощения газа: внедрение ионов в объем твердого тела под действием электрического поля и химическое взаимодействие откачиваемых газов с тонкими пленками активных металлов. Конструкция ионно-сорбционного насоса определяется типом испарителя, конфигурацией электродов и способом подачи напряжения. Испарители бывают прямонакальные, подогревные, электронно-лучевые и дуговые.

В насосах испарительного типа, не имеющих устройств для ионной откачки, предельное давление составляет обычно 10-7 Па. Охлаждение активной пленки до температуры жидкого азота снижает предельное давление до 10-11 Па.

Верхний предел рабочих давлений, равный 10-2 Па, лимитируется образованием во время работы испарителя окислов, нитридов и карбидов на поверхности активного материала, что приводит к уменьшению скорости испарения. Максимальная быстрота действия выпускаемых промышленностью насосов такого типа, достигает 105 л/с при откачке водорода. Применение испарительных насосов неэффективно при откачке продуктов органического происхождения и инертных газов.

Большое распространение получили ионно-сорбционные насосы, которые используют одновременно поглощение газов хемосорбцией и ионной откачкой. Эти насосы можно разделить на две группы: насосы с независимым и саморегулирующимся распылением активного материала. Недостатком насосов с независимым распылением является то, что скорости распыления активного металла и производительность откачки в таких насосах независимы друг от друга. Это часто приводит к непроизводительному расходу активного металла.

Саморегулирование скорости распыления обеспечивается в магниторазрядном насосе. Откачиваемые газы ионизируются электронами, появляющимися за счет автоэлектронной эмиссии из катода, и вторичными электронами, возникающими при бомбардировке катода ионами откачиваемого газа. Напряженность магнитного поля подбирается таким образом, чтобы радиус траектории электронов был меньше радиуса анода. При этом общая длина траектории электрона до его попадания на анод сильно увеличивается, что ведет к возрастанию вероятности ионизации остаточных газов. Положительные ионы, слабо отклоняющиеся магнитным полем, бомбардируют катод и распыляют активный металл, который осаждается на аноде. Один ион выбивает в среднем один атом активного материала, что и обеспечивает саморегулируемую скорость распыления при работе насоса. Активные газы химически взаимодействуют с распыляемыми атомами материала катода и осаждаются на анод в виде химических соединений. Инертные газы откачиваются за счет ионной откачки: положительные ионы внедрением в материал катода, отрицательные ионы и высокоэнергетические нейтральные частицы - на аноде. Основное количество инертных газов откачивается на аноде, так как из катода наблюдается реэмиссия поглощенных газов в процессе их распыления.

В магнитноразрядных насосах применяются дидные (рис. 14) и триодные (рис. 15) схемы. Распыление активного материала в этих насосах ведется с больших поверхностей при малых углах падения ионов. В триодном насосе распыление ведется дополнительно на коллектор (корпус насоса), который не бомбардируется положительными ионами.

Рис. 14.

Рис. 15.

Магниторазрядные насосы обладают заметной избирательностью в процессе откачки. Быстрота действия этих насосов при откачке водорода в 3 раза выше, а кислорода в 2 раза ниже, чем азота.

Быстрота действия при откачке инертных газов в диодных насосах составляет для гелия 10%, неона 4, аргона, криптона и ксенона 1-2% от быстроты действия при откачке азота. В конструкциях насосов триодного типа и в насосах с ребристыми катодами быстрота действия при откачке аргона повышается соответственно до 25 и 10% от быстроты действия при откачке азота.

При длительной откачке аргона в насосе может возникнуть аргонная нестабильность, сопровождающаяся периодическими колебаниями давления.

Магнитная система насосов по соображениям экономичности и надежности выполняется на постоянных магнитах. Предельное давление магниторазрядных насосов 10-8-10-10 Па.

Верхний предел рабочих, давлений определяется перегревом электродов насоса. При давлениях более 10-3 Па длительная работа насоса возможна лишь при дополнительном охлаждении его электродов. Кратко временная работа насоса при его запуске возможна от давления 1 Па.

Наличие загрязнений на электродах насоса, особенно органических, уменьшает быстроту действия насоса и ухудшает предельное давление, поэтому предварительная откачка, должна обеспечиваться безмасляными средствами откачки.

СПИСОК ЛИТЕРАТУРЫ:

1. Л.Н. Розанов “Вакуумная техника”, Москва “высшая школа”, 1982г;

2. Б.И. Королёв “Основы вакуумной техники”, 1958г.

Похожие работы

... ................... £ 1Х10-3 торр (для применения в низком вакууме) с газобалластом .................... £ 5Х10-2 торр Число оборотов вакуумного насоса ..................... 530 об/мин Число оборотов электродвигателя ...................... 1430 об/мин Мощность электродвигателя ............................ 5,5 кВт Требующееся напряжение ...

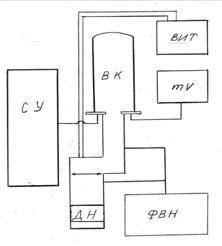

... напыления двух различных металлов путем поочередного подключения испарителей к силовому блоку питания, а также была оснащена заслонкой с управлением электромагнитом. 2.1. Конструкция и принцип работы базовой лабораторной установки вакуумного напыления 2.1.1. Блок-схема Установка состоит из трех основных структурных единиц. Это, собственно, вакуумная камера, в которой производится нанесение ...

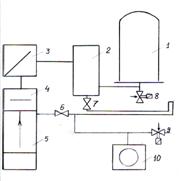

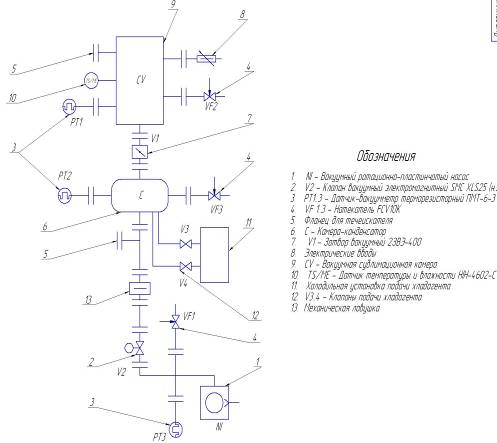

... с точки зрения БЖД В данном дипломном проекте разрабатывается установка, используемая в фермерском хозяйстве для изготовления сублимированного пищевого продукта. При работе установки могут возникать различные опасные и вредные производственные факторы. Установка состоит из проектируемого вакуумного механического ротационно-пластинчатого насоса; вакуумной сублимационной камеры объемом 1м3; ...

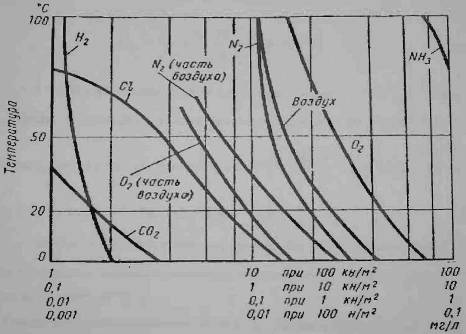

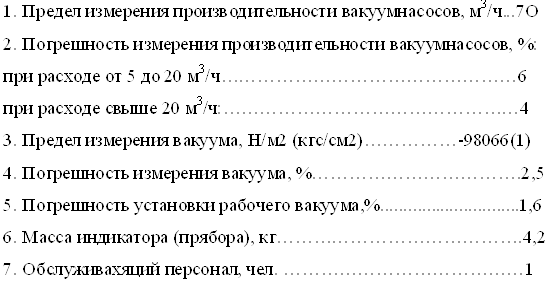

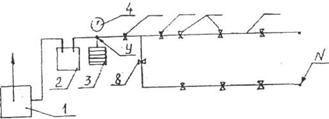

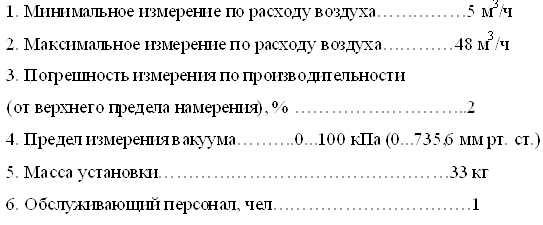

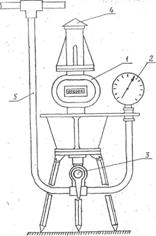

... лопатками, и пазами ротора. Увеличение зазоров приводит к повышенному расходу масла. Для контроля производительности применяются приборы "КИ-4840" и "КИ-1413". ПРИБОР КИ-4840 Индикатор производительности вакуум-насосов "КИ-484 предназначен: 1. Для определения производительности вакуум-насосных доильных установок при рабочем вакууме Р = -52000 Н/м2 ; или (-0,53 кгссм2); или (-52кПа),или (390мм. ...

0 комментариев