Навигация

Техника и оборудование при паротепловой обработке

3.3 Техника и оборудование при паротепловой обработке

При паротепловой обработке используются специальная техника и оборудование, парогенераторные установки: отечественная ППГУ-4/120М с максимальной производительностью пара 4 т/ч и рабочим давлением 12 МПа, заграничные “Такума” и КSК.

Парогенераторная установка предназначена для выработки пара. Котлоагрегаты установок могут работать на природном газе или жидком топливе. Для предупреждения образования накипи на поверхности нагрева сырую воду перед подачей в котел осветляют и обессоливают в специальных фильтрах.

Таблица 11

Техническая характеристика парогенераторной установки ППГУ- 4/120М

| Теплопроизводительность по отпускаемому пару, кВт/ч Давление на выходе из парогенератора, мПа максимальное рабочее Давление пара на выходе из установки. МПа Степень сухости пара, % Расход пара на скважину, кг/с Установленная электрическая мощность, кВт Вместимость осн. топливного бака, л Вместимость бака воды. л Метод деаэрации Масса установки, кг Масса блока парогенератора, кг Габариты, мм парогенератора водоподготовки | 2,32 13,2 6-12 0-12 80 0,55-1,11 75 1000 5000 термический 39700 29500 12080х3850х3200 6250х3850х3200 |

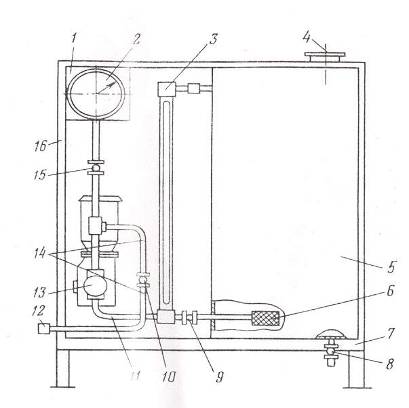

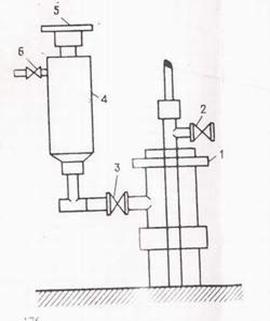

Установка ППУА-1200/100

Предназначена для депарафинизации скважин, промысловых и магистральных нефтепроводов, замороженных участков наземных коммуникаций в условиях умеренного климата. Можно использовать так же при монтаже и демонтаже буровых установок и при прочих работах для отогрева оборудования.

Включает в себя парогенератор, водяную, топливную и воздушную системы, привод с трансмиссией, кузов, электрооборудование и вспомогательные узлы. Оборудование установки смонтировано на раме, закрепленной на шасси автомобиля высокой проходимости КрАЗ-255Б или КрАЗ-257, и накрыто металлической кабиной для предохранения от атмосферных осадков и пыли.

Привод основного оборудования осуществляется от тягового двигателя автомобиля, управление работой установки - из кабины водителя.

Таблица 12

Техническая характеристика ППУА- 1200/100

| Монтажная база Максимальная температура 0С Максимальное давление пара, МПа Применяемое топливо Максимальный расход топлива, кг/ч Ресурс работы установки (по запасу воды на максимальной производительности) ч Масса (с заправочными емкостями), кг | Шасси авт. КрАЗ 255Б или КрАЗ 257 310 10 Дизельное 83,2 3,5 19200 или 18380 |

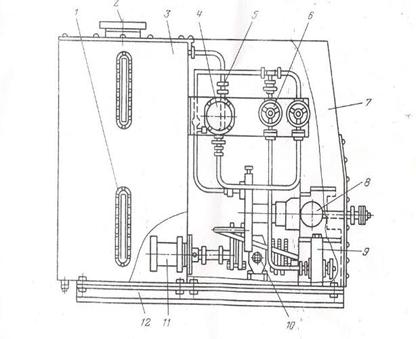

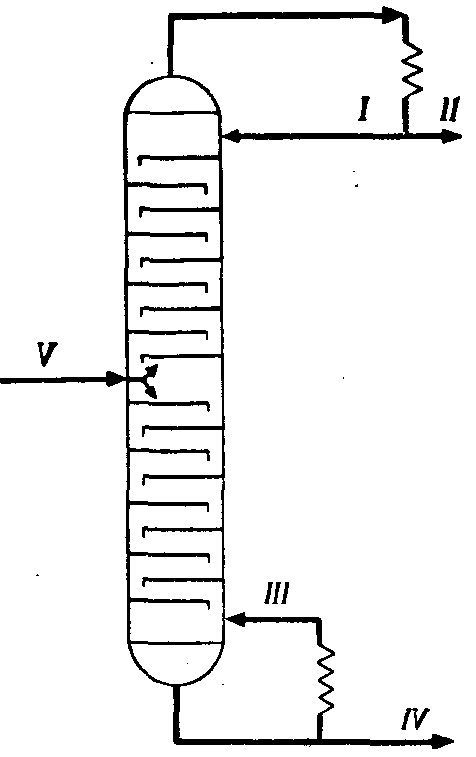

Агрегаты АДПМ

Предназначены для депарафинизации скважин горячей нефтью. Агрегат, смонтирован на шасси автомобиля КрАЗ 255Б1А, включает в себя нагреватель нефти, нагнетательный насос, системы топливо и воздухоподачи к нагревателю, систему автоматики и КИП, технологические и вспомогательные трубопроводы.

Привод механизмов агрегата - от двигателя автомобиля, где размещены основные контрольно- измерительные приборы и элементы управления.

Таблица 13

Техническая характеристика агрегатов АДПМ-12/150 и 2АДПМ-12/150

| Подачи по нефти м3/ч Максимальная температура нагрева нефти 0С безводной Рабочее давление пара на выходе. МПа Теплопроизводительность агрегата гДж | АДПМ-12/150 12 150 122 13 3,22 | 2АДПМ-12/150 12 150 122 13 3,22 |

Нефть, подвозимая в автоцистернах, закачивается насосом агрегата и прокачивается под давлением через нагреватель нефти, в котором она нагревается до необходимой температуры. Горячая нефть подается в скважину, где расплавляет отложения парафина и выносит их в промысловую систему сбора нефти

3.4 Подбор основного глубинно-насосного оборудования по скважине

Исходные данные:

Lп = 1200 м Ру = 1,6 МПа

Рпл = 16,8 МПа Gо = 8,4 м3/ т

Рзаб = 13,5 МПа ρв = 1170 кг/ м3 ρн = 875 кг/ м3

в = 1,027

Д = 146 мм Насос – 225-ТНМ

К = 20,6 т/ сут·МПа Станок-качалка – СКД-6-2,5-2800

п = % Число качаний n = 5

dнкт = 73 мм = 2,5 Длина хода L = 2,5 м

Q = 19,0 м3/ сут.

Определяем планируемый отбор жидкости по уравнению притока при

п = 1:

Q = К·(Рпл – Рзаб)п, т/ сут, (5, стр. 130) (3.1)

где: К – коэффициент продуктивности, т/сут;

Рпл – пластовое давление, МПа;

Рзаб – забойное давление, МПа;

п. – показатель фильтрации при линейной зависимости Q = Р; п =1.

Q = 20,6·(16,8 – 13,5) = 68 т/ сут.

глубина спуска насоса Lп = 1200 м.

Плотность смеси при пв = 53%:

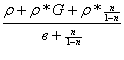

рсм =  , кг/ м3 (5, стр. 130)(3.2)

, кг/ м3 (5, стр. 130)(3.2)

где: ρн – плотность нефти кг/ м3,

ρг – плотность газа, кг/ м3

ρв – плотность воды, кг/ м3

nв – содержание воды в продукции скважины, %

в – объемный коэффициент смеси.

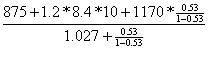

ρсм =  =1018 кг/ м3

=1018 кг/ м3

Необходимая теоретическая производительность установки при коэффициенте подачи η = 0,6 – 0,8:

Qоб =![]() , м3/ сут, (13, стр.195) (3.3)

, м3/ сут, (13, стр.195) (3.3)

где Qоб – планируемый отбор, т/ сут.

Qоб = ![]() =

=![]() = 45 м3/ сут.

= 45 м3/ сут.

4. По диаграмме области применения СКД6 и СКД8 определяем тип СК.

Lп = 900 м, Qоб = 45 м3/сут, dнасоса = 57 мм. По глубине спуска насоса и дебиту выбираем тип станка-качалки и диаметр насоса: СКД6-2,5-2800 – станок-качалка нормального ряда дезаксиальный, максимальная длина хода устьевого штока – 25 дм, номинальный крутящий момент на валу редуктора – 28 кН·м. Максимальное число качаний п = 14 в минуту.

5. Выбираем тип насоса:

НСН-1 – до 1200 м,

НСН-2 – от 1200 до 1500 м,

НСВ-1 – от 1500 до 2500 м,

НСВ-2 – свыше 2500 м.

Выбираем НСН-1, который спускается на глубину до 1200 м, поскольку Lп = 900 м.

6. Выбираем насосно-компрессорные трубы по диаметру насоса dн = 57 мм, выбираем dнкт = 73 мм.

7. По рекомендациям таблиц выбираем конструкцию штанг исходя из данных:

dн = 57 мм, Lп = 900 м. Конструкция колонны штанг одноступенчатая: диаметр штанг dш = 19 мм. Максимальная глубина спуска насоса при данной конструкции колонны Lп = 920 м, штанги изготовлены из стали 20НМ, нормализованной при [σпр] = 90 МПа.

8. Число качаний балансира станка-качалки:

n =![]() , кач/мин, (13. стр. 195) (3.4)

, кач/мин, (13. стр. 195) (3.4)

где Q – заданная фактическая производительность установки, т/ сут;

Fпл – площадь поперечного сечения плунжера;

S – длина хода полированного штока, м;

η = 0,8 – КПД станка-качалки;

1440 – число минут в сутках, 24·60 = 1440 мин;

ρсм – плотность смеси.

n = ![]() =

=![]() = 4,855 » 5 кач/ мин.

= 4,855 » 5 кач/ мин.

9. Площадь поперечного сечения плунжера:

Fпл = ![]() , м2, (13. стр. 111) (3.5)

, м2, (13. стр. 111) (3.5)

где dп – диаметр насоса, dп = 57 мм.

Fпл = ![]() = 0,00255 м2

= 0,00255 м2

10. Определяем необходимую мощность и выбираем тип электродвигателя для привода СК:

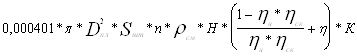

N =  ,(13, стр. 133)(3.6)

,(13, стр. 133)(3.6)

где ηн = 0,9 – КПД насоса;

ηск = 0,82 – КПД станка-качалки;

η = 0,7 – коэффициент подачи насосной установки;

К = 1,2 – коэффициент степени уравновешенности станка-качалки;

Н – динамический уровень;

ρсм – плотность смеси, кг/ м3;

n – число качаний в минуту;

Sшт – длина хода полированного штока, м;

Dпл – диаметр плунжера насоса

N =![]() =33,88 кВт

=33,88 кВт

11. По полученной мощности двигателя N = 33,88 кВт подбираем тип двигателя по справочнику АОП2 – 82 – 6. Параметры двигателя: номинальная мощность

Рн = 40 кВт; частота вращения вала 980 об/ мин; КПД – 91,5 %; cos j = 0,89;

Мпуск / Мном = 1,8; Ммакс / Мn = 2,2; Iпуск / In = 7,5. (13, стр.255)

3.5 Определение экстремальных нагрузок, действующих на головку балансира

1. Вычисляем критерий Коши:

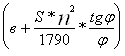

j = ![]() , (13, стр.117) (3.7)

, (13, стр.117) (3.7)

где n – число качаний балансира в минуту;

L – глубина спуска насоса, м;

а – скорость звука в колонне штанг, м/с – для одноступенчатой колонны, а = 4600 м/с;

j = ![]() =

=![]() = 0,102

= 0,102

2. Максимальная нагрузка, действующая на головку балансира:

Ртах = Рж + Рш* , (13, стр. 117) (3.8)

, (13, стр. 117) (3.8)

где Рж – вес столба жидкости над плунжером;

Ршт – вес колонны штанг;

в – коэффициент потери веса штанг в жидкости;

S – длина хода полированного штока, м;

n – число качаний балансира в минуту;

![]() - коэффициент, учитывающий вибрацию штанг;

- коэффициент, учитывающий вибрацию штанг;

3. Коэффициент потери веса штанг в жидкости:

в =  , (13, стр. 115) (3.9)

, (13, стр. 115) (3.9)

где ρшт = 7850 кг/ м3 – плотность штанг;

ρж = 875 кг/м3 – плотность нефти;

в = ![]() = 0,89

= 0,89

4. Коэффициент, учитывающий вибрацию штанг:

j = ![]() = 5,850 (5, стр. 193) (3.10)

= 5,850 (5, стр. 193) (3.10)

tgj = 5,850 = 0,1025;

5. Вес колонны штанг в жидкости:

Ршт = qср*L (13, стр.115 ) (3.11)

q ср = q*g, (13, стр. 115) (3.12)

где q = 2,35 кг – масса 1 м штанг d = 19 мм;

g = ускорение свободного падения;

qср = 2,35*9,81 = 23,05

Ршт = 23,05*900 = 20745 Н

6. Вес жидкости в трубах:

Рж = Fпл*L*ρсм* g, (13, стр. 115) (3.13)

где Fпл – площадь сечения плунжера;

Рж = ![]() *900*1018*9,81 = 22923,4 Н

*900*1018*9,81 = 22923,4 Н

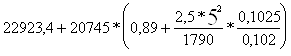

Ртах =  = 42114 Н » 42кН

= 42114 Н » 42кН

7. Минимальная нагрузка на головку балансира:

Ртiп = Ршт* (5, стр.193) (3.14)

(5, стр.193) (3.14)

Рmin = 20745* = 17923.6 Н » 17 кН

= 17923.6 Н » 17 кН

Определяем максимальное напряжение цикла:

sтах = ![]() , МПа, (13, стр. 123) (3.15)

, МПа, (13, стр. 123) (3.15)

где fшт – плошадь поперечного сечения штанг dшт = 19 мм

ѓшт = ![]() , м2,

, м2,

ѓшт = ![]() = 2,8*10-4 м2

= 2,8*10-4 м2

sтах = ![]() = 150,4 МПа

= 150,4 МПа

Минимальное напряжение цикла:

sтin = МПа; (13, стр. 123) (3.16)

МПа; (13, стр. 123) (3.16)

sтin = ![]() = 64 МПа

= 64 МПа

10. Амплитудное напряжение цикла:

sа = ![]() МПа, (13, стр. 123) (3.17)

МПа, (13, стр. 123) (3.17)

sа = ![]() = 43,2 МПа

= 43,2 МПа

11. Среднее напряжение цикла:

sср = ![]() , МПа (13, стр.122) (3.18)

, МПа (13, стр.122) (3.18)

sср = ![]() = 107,2 МПа

= 107,2 МПа

12. Приведенное напряжение цикла:

sпр = ![]() , МПа (13, стр. 123) (3.19)

, МПа (13, стр. 123) (3.19)

sпр = ![]() = 80,6 МПа

= 80,6 МПа

Полученное значение приведенного напряжения удовлетворяет требованиям используемой колонны штанг диаметром d = 19 мм с приведенным напряжением sпр = 90 МПа, из условия sпр £ [sпр].

Похожие работы

... , характеризуемой высокой обводненностью скважин, значительно изменяются условия и механизм доставки носителя парафина (нефти) в область формирования отложений, а механизм формирования самих отложений не меняется. 3.2 Основные методы борьбы с АСПО, используемые в НГДУ «ЛН» и анализ их эффективности В НГДУ «Лениногорскнефть» на 621 скважине, оборудованной УШГН, что составляет 95,2% ...

... на поздних стадиях начинают проявляться ряд факторов объективного, природного характера, осложняющие ситуацию в решении парафиновой проблемы и снижающие эффективность традиционных мероприятий. 3.3 Методы используемые в НГДУ “Нурлатнефть” по предотвращению отложений АСПО 3.3.1 Механические методы борьбы с АСПО и технология работ при их применении Группа механических методов борьбы с ...

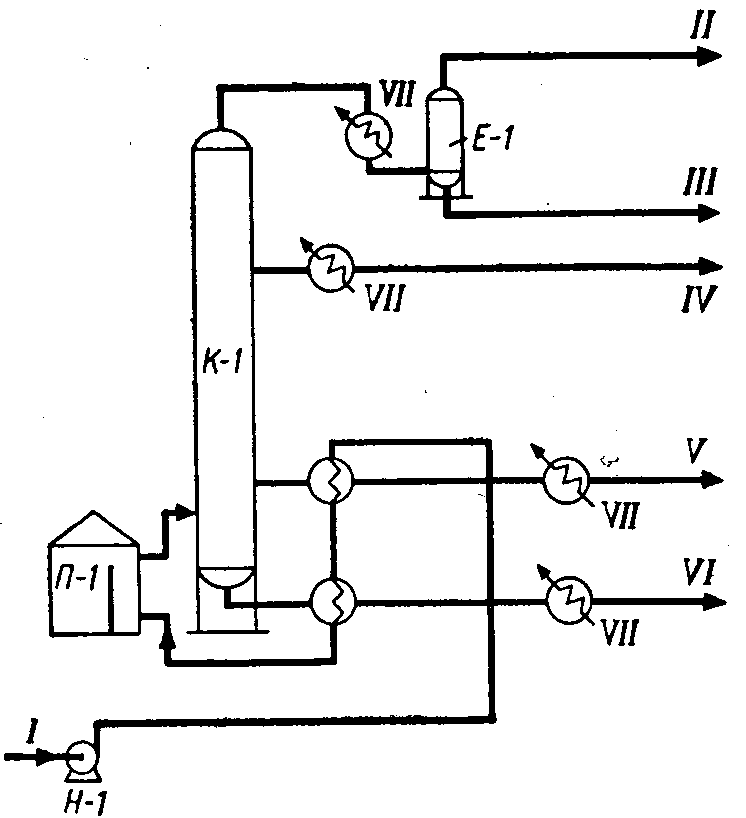

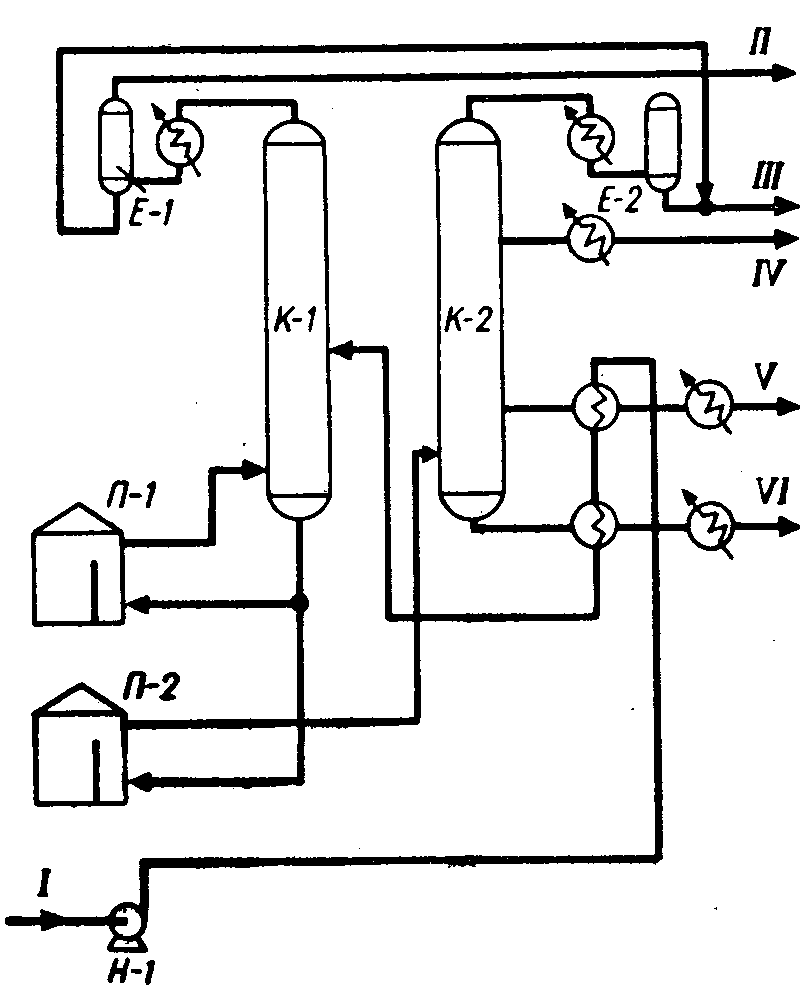

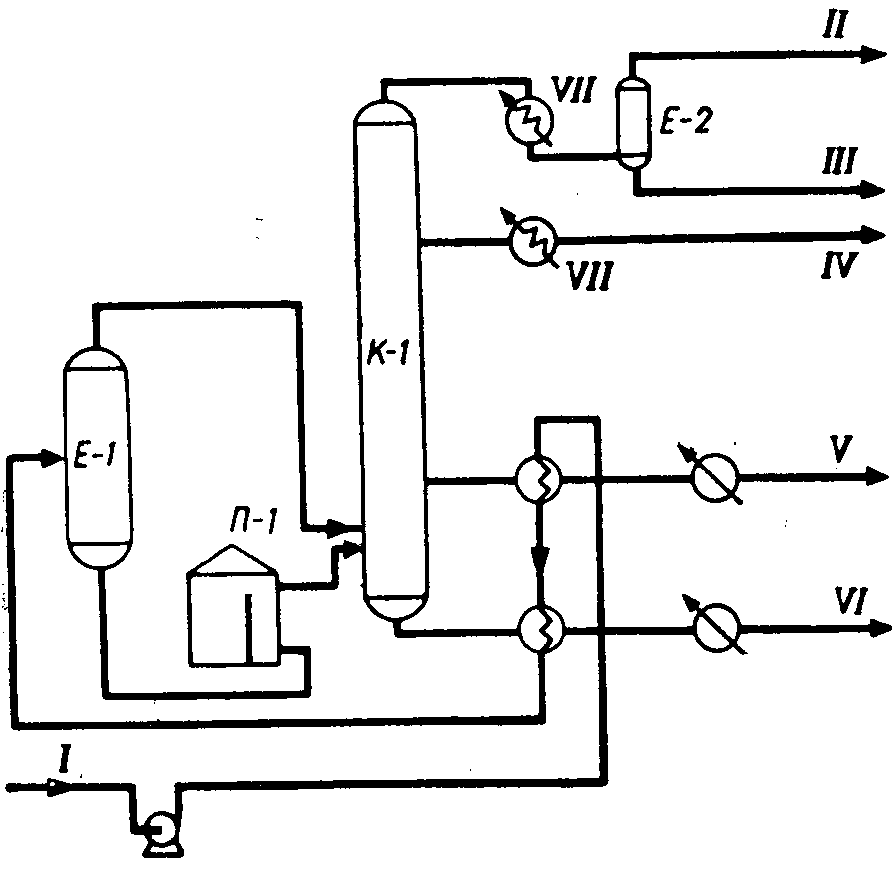

... расчет величины затрат необходимых для внедрения этого проекта в производство. Оценить изменение себестоимости продукции получаемой в цехе первичной переработки нефти и получения битума. В цехе установлено две печи: для нагрева нефти П-1 и для подогрева мазута и пара П-3, после реконструкции должна быть установлена печь, которая полностью заменит обе печи П-1 и П-3. Производительность печи по ...

... ухудшает процесс нефтеизвлечения, а в конечном итоге – снижает нефтеотдачу. Так по находящимся в эксплуатации 30…40 лет месторождения Зыбза-Глубокий, Яр, Холмское, Северо-Украинское, текущий коэффициент нефтеотдачи (КНО) не превышает 0,1. Для разработки таких месторождений в стране создано научно-производственное объединение «Союзтермнефть». Опыты, проведенные институтом «КраснодарНИПИнефтьь», ...

0 комментариев